DOI: 10.11817/j.ysxb.1004.0609.2021-37755

冲击荷载作用下全尾砂胶结充填体的能耗特征与损伤特性

侯永强1, 2,尹升华1, 2,杨世兴1, 2,张敏哲1, 2,曹 永1, 2

(1. 北京科技大学 土木与资源工程学院,北京 100083;

2. 金属矿山高效开采与安全教育部重点实验室,北京 100083)

摘 要:

为研究冲击载荷作用下全尾砂胶结充填体的能耗特征和损伤特性,采用分离式霍普金森杆(SHPB)试验技术对全尾砂胶结充填体进行冲击加载试验。结果表明:充填体的动态抗压强度、单位体积吸收能和单位质量破碎耗能随平均应变率的增加均呈指数函数递增规律;充填体试样的透射能、反射能随入射能增加呈线性增长,而吸收能随入射能增加呈指数函数增长规律;充填体的单位体积吸收能和单位质量的破碎耗能均随入射能的增加呈指数函数增长规律;基于应变等价原理构建冲击加载下的充填体损伤本构方程和损伤演化方程,并结合损伤值D与应力值随应变的增长规律,充填体动态损伤破坏演化过程可划分为损伤稳定发展、损伤加速和损伤破坏3个阶段。

关键词:

文章编号:1004-0609(2021)-06-1661-11 中图分类号:TD853.34 文献标志码:A

引文格式:侯永强, 尹升华, 杨世兴, 等. 冲击荷载作用下全尾砂胶结充填体的能耗特征与损伤特性[J]. 中国有色金属学报, 2021, 31(6): 1661-1671. DOI: 10.11817/j.ysxb.1004.0609.2021-37755

HOU Yong-qiang, YIN Sheng-hua, YANG Shi-xing, et al. Energy consumption characteristics and damage characteristics of full tailings cemented backfill under impact loading[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(6): 1661-1671. DOI: 10.11817/j.ysxb.1004.0609.2021-37755

采用全尾砂胶结充填地下采空区能够有效降低矿体矿柱回采时的贫化率、损失率,且能够在预防岩爆,控制采场地压及防治采场变形等方面发挥重要作用[1-3]。相比于地表堆存的尾矿,地下空间围岩所处环境复杂,如高地应力、强烈的开采扰动等因素的影响,因此置于地下空间的尾砂胶结充填体应具备良好的强度及力学性质,才能够充分保证邻近采场及矿柱的安全[4-5]。在矿山实际开采中,充填体不仅受到缓慢的准静态载荷,还需要承受变化较快的动态载荷,如井下大规模开采爆破等[6]。尾砂胶结充填体作为一种多相复合材料,其内部蕴含有微裂隙、微孔隙、气泡等缺陷,具有明显的损伤特性,在受到加载时,不同的变形破坏阶段其损伤值及能耗特征各不相同[7-8]。大量研究表明,应变速率能够对材料的力学行为产生显著的影响,材料在动态加载下往往能够表现出更强的承载能力,同时岩石及尾砂胶结充填体等在静态和动态载荷加载下呈现出不同的力学特性[9]。

在静态载荷作用下,刘志祥等[10-11]较为详细地分析了不同灰砂比下尾砂胶结充填体损伤规律,并基于损伤力学探讨了胶结充填体与围岩的合理匹配;赵树果等[12]根据损伤统计理论,建立了不同灰砂比下尾砂胶结充填体损伤本构模型,并分了充填体峰后承载阶段的损伤规律;汪杰等[13]研究了水平分层下尾砂胶结充填体损伤本构模型及强度准则;赵康等[14]分析了不同质量浓度下,钽铌矿尾砂胶结充填体的力学特性及损伤规律;宋卫东等[15-16]分析了不同结构特性下尾砂胶结充填体力学特性及损伤规律。在动态载荷作用下,杨伟等[17-18]通过分离式霍普金森杆系统对充填体开展动态冲击试验,分析了高质量浓度及高应变率下的充填体动态抗压强度变化规律;张云海等[19]研究了中等应变率下分层尾砂胶结充填体的力学性能及失稳破坏特征;朱鹏瑞等[20]借助 SHPB试验技术,分析了高应变率下分级尾砂胶结充填体的力学特性。

综合上述研究成果可知,在静态加载下的充填体力学性能、损伤演化规律及损伤本构模型已经得到较为全面的研究,然而对于冲击荷载作用下全尾砂胶结充填体的能耗特征、损伤演化规律及损伤本构模型的研究较少。鉴于此,为探究全尾砂胶结充填体破碎能耗特征、损伤演化规律及合理描述全尾砂胶结充填体在冲击加载作用下的损伤本构关系并应用于矿山实际充填材料配比设计中,需要开展全尾砂胶结充填体动态力学性能试验并对其进行专门的研究。基于此,本文在前人研究的基础上,利用分离式霍普金森杆试验系统开展全尾砂胶结充填体在中等应变率作用下的动力压缩特性试验研究,详细分析了冲击荷载作用下全尾砂胶结充填体的破碎能耗特征,并基于应变等价原理建立全尾砂胶结充填体损伤本构模型及损伤演化方程,探讨了冲击荷载作用下全尾砂胶结充填体的损伤破坏演化过程,研究结果可为全尾砂胶结充填体配比设计及同类矿山充填体动载下力学性质研究提供参考。

1 实验

1.1 试样制备

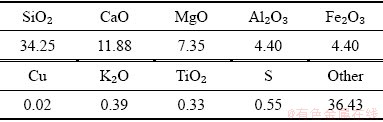

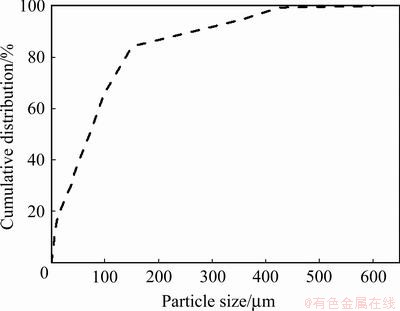

试验采用的胶凝材料为PC.32.5R硅酸盐水泥,充填骨料取自某铁矿山的全尾砂。全尾砂的粒径分布及化学成分分别如图1和表1所示。根据矿山常用的充填配比参数,配制了3组不同灰砂比(c/t)为1:4、1:6及1:8的试件,质量浓度为75%。为探究灰砂比及应变率对充填体动态力学性能的影响,以养护龄期为28 d的充填体为研究对象,分析灰砂比为1:4、1:6及1:8的充填体在不同应变率下的破碎能耗特征。试验开始前将全尾砂进行烘干处理得到干燥全尾砂,选用电子秤(精度0.01 g)称取全尾砂和水泥,量筒量取自来水,按照设计的比例混合搅拌均匀后配制成充填料浆,动载试验采用直径为50 mm,高为50 mm的圆柱形模具。将充填料浆迅速倒入圆柱形模具中并震荡均匀,终凝 24 h 后拆模,并将试块放置于养护箱进行养护(养护温度,湿度调节到20 ℃,93%),养护龄期达到设计日期后进行力学性能测试。

表1 全尾砂化学成分

Table 1 Chemical component of unclassified tailings (mass fraction, %)

图1 全尾砂粒径组成

Fig. 1 Particle size composition of unclassified tailings

1.2 SHPB试验原理

在应变率低于1×10-5 s-1范围内称之为静态;一般常规静态试验中的应变率为1×10-5~1×10-3 s-1量级称之为准静态;应变率效应产生的影响可忽略不计;地震荷载作用下结构响应的中等应变速率约为1×10-3~1×102 s-1,高应变速率则达到1×102 s-1以上[21]。

本文试验旨在探究中等应变率下灰砂比对充填体力学特性的影响,试验采用的试件均为直径50 mm,高度50 mm的圆柱体,加载前采用砂纸对充填体断面进行打磨处理,保证试件断面平整,以降低试件断面与杆件贴合不紧密带来的影响。此外,需要在充填体与杆件断面处涂上耦合剂,保证充填体与杆件完全贴合。根据一维应力波理论和应力平衡假设,用于确定试样应变,应变率和应力随时间变化的分析关系如下。

(1)

(1)

(2)

(2)

(3)

(3)

式中:A为入射杆的横截面积;As为试件的横截面积;E为压杆的弹性模量;ls为试件的厚度;C0为弹性应力波波速; 为反射应变;

为反射应变; 为透射应变;

为透射应变; 为试件的动态应力;

为试件的动态应力; 为试样的应变率;

为试样的应变率; 为试样的应变。

为试样的应变。

2 结果与分析

2.1 冲击加载下充填体的能量值

充填体在受到动态荷载冲击的过程中伴随着能量的改变,入射能WI、反射能WR、透射能WT及试样吸收能WS间的关系为[22]:

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

式中:t为压杆作用时间,μs;WI为试样的入射能;WR为试样的反射能;WT为试样的透射能;WS为试样的吸收能。

参考岩石动力学中表征试样单位体积内吸收能的方法,引入比能量吸收量SE对充填体单位体积内吸收能进行表征,其计算方法如式(8)所示:

(8)

(8)

式中:WS为试样的吸收能,J;VS为试样的体积,cm3。

同时为定量分析充填体的耗能规律,引入单位质量充填体吸收破碎耗能Md,定义单位质量破碎耗能[23]:

(9)

(9)

式中:Md为试样单位质量破碎耗能,J/g;WS为试样的吸收能,J;MS为试样的质量,g。

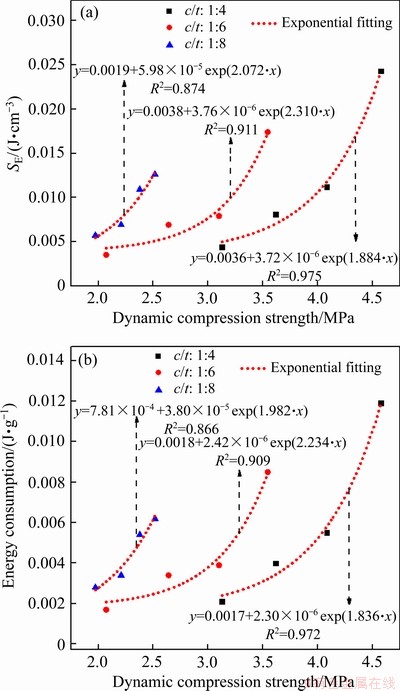

根据上述各类能量计算公式,对尾砂胶结充填体动态冲击过程中的能量值进行测试计算,计算结果如表2所列。

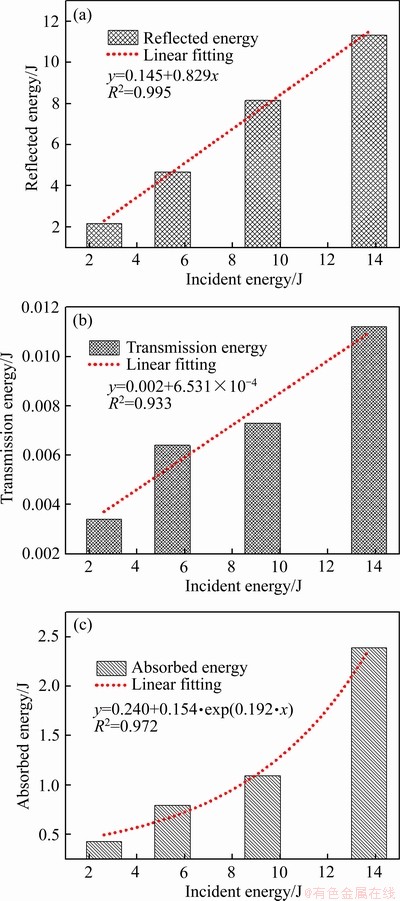

表2 动态冲击下充填体的能量计算结果

Table 2 Energy calculation results of filling body under dynamic loading

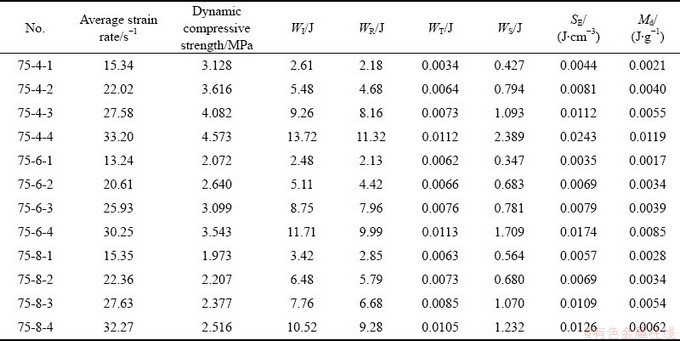

2.2 动态抗压强度与比能量吸收量、耗能的关系

充填体的动态抗压强度与比能量吸收量、单位质量破碎耗能的关系曲线见图2所示。由图2可以看出,随着充填体的动态抗压强度逐渐增加大,充填体试样的单位体积吸收能及单位质量的破碎耗能均呈逐渐增大的趋势。经过非线性拟合结果可知,充填体试样的动态抗压强度与单位体积吸收能及单位质量的破碎耗能呈指数函数正相关,经过非线性拟合结果可知,充填体试样的动态抗压强度与单位体积吸收能及单位质量破碎耗能表现出明显的指数函数正相关关系,模型表达通式为:

其中:y1为充填体的单位体积吸收能,J/cm3;A1、B1、C1为方程的拟合系数;y2为充填体的单位质量破碎耗能,J/g;A2、B2、C2为方程的拟合系数;x为充填体的动态抗压强度,MPa。动载冲击作用时,充填体试样动态抗压强度增大的原因主要在于应变率效应[24],即随着应变率的逐渐增大,充填体试样吸收的能量逐渐增多,但由于冲击荷载作用时间极短,充填体没有足够的时间进行能量的耗散,因此充填体动态抗压强度增大的同时也提高了充填体试样的单位体积吸收能及单位质量破碎耗能。

图2 充填体的动态抗压强度与SE及耗能的关系

Fig. 2 Relationship between dynamic compressive strength of filler, SE and energy consumption

2.3 透射能、反射能和吸收能与入射能关系

为定性分析冲击载荷下反射能、透射能和吸收能与入射能关系,以灰砂比1:4的胶结充填体为例,将表2中的不同平均应变下的入射能、透射能、反射能和吸收能进行拟合,得到各能量间的关系如图3所示。由图3(a)可知,反射能随着入射能的增大逐渐提高,二者呈线性正相关,其关系表达式为WR=0.145+0.829WI,相关性系数R2=0.995;由图6(b)可知,透射能也随着入射能的增大呈线性增长趋势,其关系表达式为WT=0.002+6.531·10-4WI,相关性系数R2=0.933;由图3(c)可知,吸收能随着入射能的增大呈指数函数增长趋势,其关系表达式为WS=0.240+0.154·exp(0.192·WI),相关性系数R2= 0.972。

入射能的大小与充填体所表现出的变形特性具有一定的相关性。当入射能较小时,充填体试样呈似弹性,吸能效果较差,能量主要以反射能的形式耗散[25];而随着入射能的逐渐增大,冲击荷载作用下的应变率效应逐渐增强,充填体试样内部的裂隙来不及发育扩展,表现出弹脆性的特征,试样的吸收能呈明显增大的趋势。但充填体试样的反射能和透射能超过了入射能的一半以上,说明冲击入射能的能量主要以杆件弹性能波的形式耗散。

2.4 入射能与耗能和比能量吸收量的关系

图3 反射能、透射能和吸收能与入射能关系曲线

Fig. 3 Curves of reflected energy(a), transmission energy(b) and absorbed energy(c) with incident energy

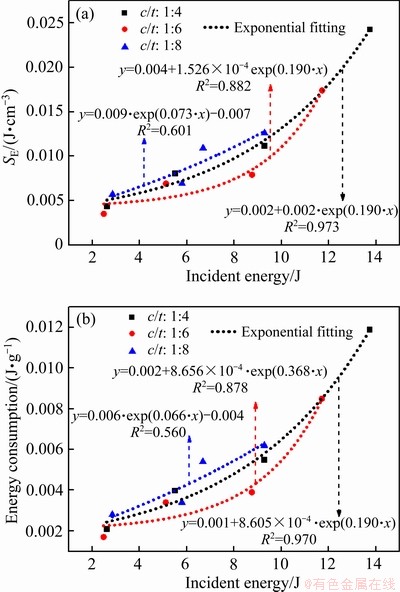

为定性分析冲击载荷下入射能与耗能、SE的关系将表2中的不同平均应变下的入射能、耗能、SE进行拟合,得到相应的关系曲线如图4所示。由图4可知,随着充填体的入射能逐渐增加大,充填体试样的单位体积吸收能及单位质量的破碎耗能均呈逐渐增大的趋势,经非线性拟合可知,充填体试样的单位体积吸收能及单位质量破碎耗能均随着入射能得增加基本遵循指数函数递增规律,模型表达通式为:

其中:y3为充填体的单位体积吸收能,J/cm3;A3、B3、C3为方程的拟合系数;y4为充填体的单位质量破碎耗能,J/g;A4、B4、C4为方程的拟合系数;x为入射能,J。

图4 充填体的入射能与SE及耗能的关系

Fig. 4 Relationship between incident energy of filler and SE and energy consumption

3 基于损伤力学的充填体动态损伤本构模型

3.1 连续介质的损伤理论

尾砂胶结充填体由尾砂与凝胶材料组成的人工符合材料,其内部存有一定数量的初始缺陷、微裂纹,随机分布在充填体试样内部各个位置。在受到荷载时,充填体试样内部初始缺陷的存在导致了裂纹的发展直至破坏,且呈现出明显的非线性破坏特征[26]。损伤力学理论能够有效地表示充填体试样的非线性渐进破坏过程,将尾砂胶结充填体视为各向同性连续介质,令充填体试样受载破坏区所占体积为VC,总体积为V0,引入损伤变量 ,(0≤D≤1),有效应力

,(0≤D≤1),有效应力 。由

。由 ,可知充填体试样应力-应变关系为:

,可知充填体试样应力-应变关系为:

(10)

(10)

式中: 为应力;

为应力; 为应变;E为弹性模量,取SHPB试验充填体试样应力-应变曲线20%峰值应力和40%峰值应力处两点的斜率;D为损伤变量。当D=0时,充填体试样没有处于受损状态;当D=1时,充填体处于完全受损状态,此时充填体试样丧失损伤强度。

为应变;E为弹性模量,取SHPB试验充填体试样应力-应变曲线20%峰值应力和40%峰值应力处两点的斜率;D为损伤变量。当D=0时,充填体试样没有处于受损状态;当D=1时,充填体处于完全受损状态,此时充填体试样丧失损伤强度。

3.2 冲击荷载下尾砂胶结充填体损伤本构模型

将全尾砂胶结充填体视为各向同性的连续介质,在一维弹性情况下,结合目前的损伤理论,可采用 Mazars 模型及 Lemaitre 应变等价原理建立不同养护龄期下充填体峰值应力前后的损伤演化模型[27]。

充填体在峰值应力 之前,

之前, ≤

≤ ,充填体内部的裂纹小范围的扩展,在这个阶段试件的损伤值D如式(11)所示:

,充填体内部的裂纹小范围的扩展,在这个阶段试件的损伤值D如式(11)所示:

(11)

(11)

式中:A、 均为常数。

均为常数。

视充填体为各向同性连续介质,根据Lemaitre应变等价原理,可得到在峰值应力前的充填体损伤本构方程如式(12)所示:

(12)

(12)

结合Mazars模型对峰值应力后的损伤描述,同时当应力达到峰值时,试验已经产生损伤,因此充填体在峰值应力后的损伤值D可以由式(13)表示:

(13)

(13)

式中:B为常数;Dp为充填体在峰值应力时的损伤值( )。D=0时,对应材料无损状态;D=1时,材料处于完全损伤状态(或破坏状态)。

)。D=0时,对应材料无损状态;D=1时,材料处于完全损伤状态(或破坏状态)。

根据Lemaitre应变等价原理,可得到在超过峰值应力后充填体损伤本构方程如式(14)所示:

(14)

(14)

结合充填体应力-应变曲线,根据边界条件:

(15)

(15)

同时把式(11)、式(12)及式(13)代入到式(15)可得:

(16)

(16)

式中: 为峰值应力;

为峰值应力; 为峰值应变;

为峰值应变; 为应变极限值。

为应变极限值。

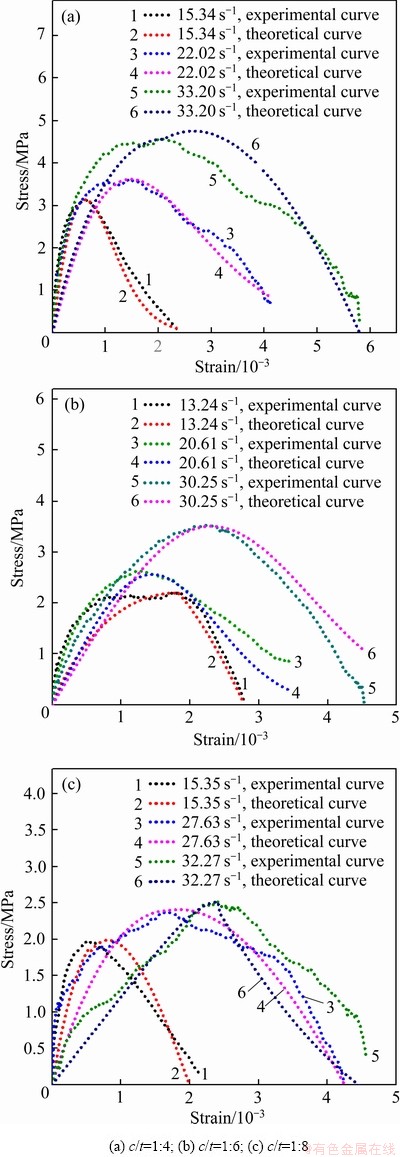

根据实验得到的不同灰砂比尾砂胶胶结充填体试样在动载冲击作用下的应力-应变曲线,经过整理计算可得随后将这些值代入到式(16)中进行计算便可得到 、A、B及Dp的值,从而可得到冲击荷载作用下胶结充填体试样损伤本构方程。不同灰砂比下充填体试样的实验曲线和理论曲线如图5所示。由图5可知,通过实验测得的冲击荷载作用下的充填体试样应力-应变曲线与基于上述模型所得到的理论曲线具有较好的吻合度,说明建立的分段式损伤本构模型能够有效地描述冲击荷载作用下充填体试样的强度分布。在图5中,充填体试样应力-应变曲线下降阶段已处于结构破坏阶段,由于并非是材料自身性质的反映,因此,在峰后变形破坏阶段,理论计算值与实验值存在一定的差异[28]。

、A、B及Dp的值,从而可得到冲击荷载作用下胶结充填体试样损伤本构方程。不同灰砂比下充填体试样的实验曲线和理论曲线如图5所示。由图5可知,通过实验测得的冲击荷载作用下的充填体试样应力-应变曲线与基于上述模型所得到的理论曲线具有较好的吻合度,说明建立的分段式损伤本构模型能够有效地描述冲击荷载作用下充填体试样的强度分布。在图5中,充填体试样应力-应变曲线下降阶段已处于结构破坏阶段,由于并非是材料自身性质的反映,因此,在峰后变形破坏阶段,理论计算值与实验值存在一定的差异[28]。

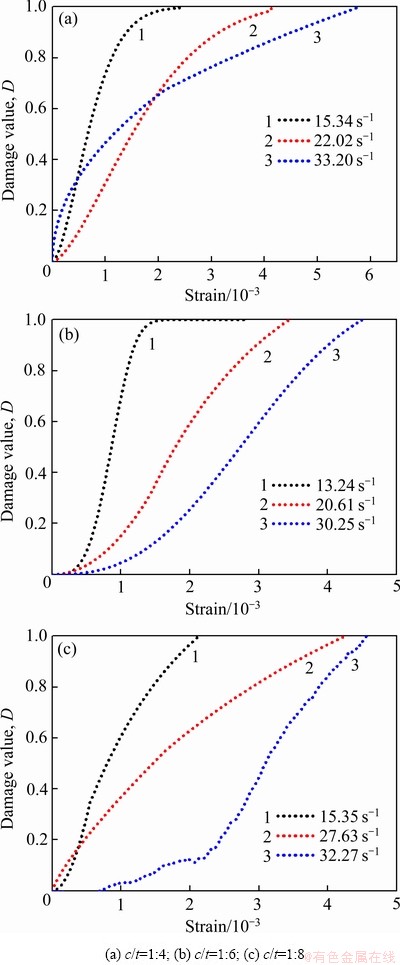

3.3 冲击荷载作用下充填体试样损伤破坏演化过程

结合冲击荷载作用下,充填体试样应力-应变曲线参数,可建立不同应变率下,充填体试样分段式损伤演化方程。不同灰砂比下的充填体试样的损伤演化曲线如图6所示。由图6可以看出,同一平均应变率下,充填体在峰前变形阶段,损伤值增长较慢;在峰后变形破坏阶段,损伤值呈近似线性增长模式,说明当损伤演化曲线突然变陡时,意味着充填体开始发生破坏。不同平均应变率下,三类灰砂比的尾砂胶结充填体的损伤演化规律总体可概括为:充填体在峰前变形阶段,损伤值增长较慢;峰后变形破坏阶段,损伤值呈近似线性增长规律,其中平均应变率越大,损伤值增长越慢。说明动载冲击下,平均应变率较低时,充填体破坏更突然,间接体现了动载冲击的应变速率效应能够增强材料的承载能力。

图5 实验曲线与理论曲线对比

Fig. 5 Comparison of experimental with theoretical curves

图6 充填体试样损伤演化曲线

Fig. 6 Damage evolution curves of filling sample

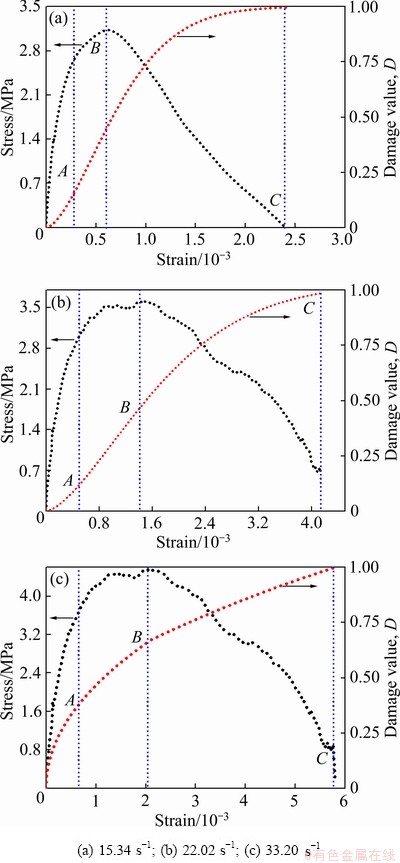

动载冲击作用下,不同灰砂比下的充填体试样的应力-应变曲线、损伤演化曲线均按照特定的形态进行变化,除了数值上有差别,其余均相似,说明不同应变率下充填体的冲击压缩破坏为同一类的损伤过程。因此,本文以灰砂比为1:4的胶结充填体为例,进一步分析不同平均应变率下尾砂胶结充填体损伤破坏演化机制。图7所示为灰砂比1:4胶结充填体损伤值D与应力值的关系曲线。根据图7中充填体损伤值D、应力值与轴向应变的增长规律,可将单轴加载下胶结充填体损伤演化机制划分3个阶段:

1) 损伤稳定发展阶段(OA),应力-应变曲线的弹性变形阶段。在此阶段内随着应变值的增大,应力值呈近似线性增长规律,根据充填体的损伤演化曲线可知,随着加载的不断进行,充填体处于弹性变形阶段内仍产生了损伤且呈稳定增长的趋势。

2) 损伤加速阶段(AB),应力-应变曲线的塑性变形阶段。在此阶段内充填体的应力值曲线呈上凸趋势,此阶段内胶结充填体应变软化机制开采增强,损伤值D开始快速增长,该阶段内的损伤值为峰值应力点对应的损伤值达到Dp。

3) 损伤破坏阶段(BC),应力-应变曲线的破裂阶段。该阶段内应力值随应变增大呈逐渐减小的趋势,而损伤值呈近似线性增长规律,损伤值快速增大导致充填体损伤加剧从而丧失强度,当损伤值达到1时,胶结充填体形成整体破坏。

图7 充填体损伤值D与应力值的关系

Fig. 7 Relationship between damage value D and stress value of filling body

4 结论

1) 冲击加载下,随着平均应变率的增加,充填体的动态抗压强度、单位体积吸收能及单位质量破碎耗能均呈逐渐增加的趋势,且充填体的动态抗压强度与单位体积吸收能及单位质量的破碎耗能呈指数函数正相关。

2) 充填体试样的反射能、透射能和吸收能均表现出随入射能的增加而增大,且反射能、透射能随入射能增加呈线性增长,而吸收能随入射能增加呈指数函数增长规律。

3) 充填体试样的单位体积吸收能及单位质量的破碎耗能均表现出随入射能的增加而增长,由曲线拟合可知入射能与单位体积吸收能及单位质量的破碎耗能呈指数函数增长。

4) 冲击荷载作用下,充填体在峰值应力前,损伤值增长较慢;在峰后变形破坏阶段,损伤值近似线性增长,且平均应变率越大,损伤值增长越慢,间接体现了动载冲击的应变速率效应能够增强材料的承载能力;结合损伤值D、应力值随应变的增长规律可知,冲击荷载作用下,充填体动态损伤破坏演化机制可划分为损伤稳定发展、损伤加速及损伤破坏3个阶段。

REFERENCES

[1] 韩 斌, 王贤来, 肖卫国. 基于多元非线性回归的井下采场充填体强度预测及评价[J]. 采矿与安全工程学报, 2012, 29(5): 714-718.

HAN Bin, WANG Xian-lai, XIAO Wei-guo. Estimation and evaluation of backfill strength in underground stope based on multivariate nonlinear regression analysis[J]. Journal of Mining & Safety Engineering, 2012, 29(5): 714-718.

[2] 吴 浩, 赵国彦, 陈 英. 多目标条件下矿山充填材料配比优化实验[J]. 哈尔滨工业大学学报, 2017, 49(11): 101-108.

WU Hao,ZHAO Guo-yan, CHEN Ying. Multi-objective optimization for mix proportioning of mine filling materials[J]. Journal of Harbin Institute of Technology, 2017, 49(11): 101-108.

[3] 王新民, 薛希龙, 张钦礼, 等. 碎石和磷石膏联合胶结充填最佳配比及应用[J]. 中南大学学报(自然科学版), 2015, 46(10): 3767-3773.

WANG Xin-ming, XUE Xi-long, ZHANG Qin-li, et al. Optimum ratio and application of joint cemented backfill with crushed rock and phosphogypsum[J]. Journal of Central South University (Science and Technology), 2015, 46(10): 3767-3773.

[4] 徐文彬, 杜建华, 宋卫东, 等. 超细全尾砂材料胶凝成岩机理试验[J]. 岩土力学, 2013, 34(8): 2295-2302.

XU Wen-bin, DU Jian-hua, SONG Wei-dong, et al. Experiment on the mechanism of consolidating backfill body of extra-fine grain unclassified tailings and cementitious materials[J]. Rock and Soil Mechanics, 2013, 34(8): 2295-2302.

[5] 高建科, 杨长祥. 金川二矿区深部采场围岩与充填体变形规律预测[J]. 岩石力学与工程学报, 2003, 22(S2): 2625-2632.

GAO Jian-ke, YANG Chang-xiang. Deformation rule of wall rock and filling in deep stope in deposit 2 of Jin-chuan[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(S2): 2625-2632.

[6] 刘志祥, 李夕兵. 爆破动载下高阶段充填体稳定性研究[J]. 矿冶工程, 2004, 24(3): 21-24.

LIU Zhi-xiang, LI Xi-bing. Research on stability of high-level backfill in blasting[J]. Mining and Metallurgical Engineering, 2004, 24(3): 21-24.

[7] 程爱平, 戴顺意, 张玉山, 等. 胶结充填体损伤演化尺寸效应研究[J]. 岩石力学与工程学报, 2019, 38(S1): 3053-3060.

CHENG Ai-ping, DAI Shun-yi, ZHANG Yu-shan, et al. Study on size effect of damage evolution of cemented backfill[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(S1): 3053-3060.

[8] LIU Zhi-xiang, LAN Ming, XIAO Si-you, et al. Damage failure of cemented backfill and its reasonable match with rock mass[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(3): 954-959.

[9] LU Yong, XU Kai. Modelling of dynamic behavior of concrete materials under blastloading[J]. International Journal of Solids & Structures, 2004, 41(1): 131-143.

[10] 刘志祥, 李夕兵, 戴塔根, 等. 尾砂胶结充填体损伤模型及与岩体的匹配分析[J]. 岩土力学, 2006(9): 1442-1446.

LIU Zhi-xiang, LI Xi-bing, DAI Ta-gen, et al. On damage model of cemented tailings backfill and its match with rock mass[J]. Rock and Soil Mechanics, 2006(9): 1442-1446.

[11] 刘志祥, 刘青灵, 党文刚. 尾砂胶结充填体损伤软-硬化本构模型[J]. 山东科技大学学报(自然科学版), 2012, 31(2): 36-41.

LIU Zhi-xiang, LIU Qing-ling, DANG Wen-gang. Soft-hardened constitutive model for tailings cemented backfill[J]. Journal of Shandong University of Science and Technology(Natural Science), 2012, 31(2): 36-41.

[12] 赵树果, 苏东良, 吴文瑞, 等. 基于Weibull分布的充填体单轴压缩损伤模型研究[J]. 中国矿业, 2017, 26(2): 106-111.

ZHAO Shu-guo, SU Dong-liang, WU Wen-rui, et al. Study on uniaxial compression damage model of backfill based on Weibull distribution[J].China Mining Magazine, 2017, 26(2): 106-111.

[13] 汪 杰, 宋卫东, 谭玉叶, 等. 水平分层胶结充填体损伤本构模型及强度准则[J]. 岩土力学, 2019, 40(5): 1731-1739.

WANG Jie, SONG Wei-dong, TAN Yu-ye, et al. Damage constitutive model and strength criterion of horizontal stratified cemented backfill[J]. Rock and Soil Mechanics, 2019, 40(5): 1731-1739.

[14] 赵 康, 朱胜唐, 周科平, 等. 钽铌矿尾砂胶结充填体力学特性及损伤规律研究[J]. 采矿与安全工程学报, 2019, 36(2): 413-419.

ZHAO Kang, ZHU Sheng-tang, ZHOU Ke-ping, et al. Research on mechanical properties and damage law of tantalum-niobium ore cemented tailings backfill[J]. Journal of Mining & Safety Engineering, 2019, 36(2): 413-419.

[15] 曹 帅, 宋卫东, 薛改利, 等. 分层尾砂胶结充填体力学特性变化规律及破坏模式[J]. 中国矿业大学学报, 2016, 45(4): 717-722, 728.

CAO Shuai, SONG Wei-dong, XUE Gai-li, et al. Mechanical characteristics variation of stratified cemented tailing backfilling and its failure modes[J]. Journal of China University of Mining& Technology, 2016, 45(4): 717-722, 728.

[16] 宋卫东, 汪 杰, 谭玉叶, 等. 三轴加-卸载下分层充填体能耗及损伤特性[J]. 中国矿业大学学报, 2017, 46(5): 1050-1057.

SONG Wei-dong, WANG Jie, TAN Yu-ye, et al. Energy consumption and damage Characteristics of stratified backfill under triaxial loading and unloading[J]. Journal of China University of Mining & Technology, 2017, 46(5): 1050-1057.

[17] 杨 伟, 陶 明, 李夕兵, 等. 高应变率下灰砂比对全尾胶结充填体力学性能影响[J]. 东北大学学报(自然科学版), 2017, 38(11): 1659-1663.

YANG Wei, TAO Ming, LI Xi-bing, et al. Mechanical properties of the total tailing cemented backfilling impacted by cement-sand ratio under high strain rate[J]. Journal of Northeastern University(Natural Science), 2017, 38(11): 1659-1663.

[18] 杨 伟, 张钦礼, 杨 珊, 等. 动载下高浓度全尾砂胶结充填体的力学特性[J]. 中南大学学报(自然科学版), 2017, 48(1): 156-161.

YANG Wei, ZHANG Qin-li, YANG Shan, et al. Mechanical property of high concentration total tailing cemented backfilling under dynamic loading[J]. Journal of Central South University (Science and Technology), 2017, 48(1): 156-161.

[19] ZHANG Yun-hai, WANG Xin-min, WEI Chong, et al. Dynamic mechanical properties and instability behavior of layered backfill under intermediate strain rates[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(7): 1608-1617.

[20] 朱鹏瑞, 宋卫东, 徐琳慧, 等. 冲击荷载作用下胶结充填体的力学特性研究[J]. 振动与冲击, 2018, 37(12): 131-137, 166.

ZHU Peng-rui, SONG Wei-dong, XU Lin-hui, et al. A study on mechanical properties of cemented backfills under impact compressive loading[J]. Journal of Vibration and Shock, 2018, 37(12): 131-137, 166.

[21] ZHOU Zi-long, LI Xi-bing, YE Zhou-yuan, et al. Obtaining constitutive relationship for rate-dependent rock in SHPB tests[J]. Rock Mechanics and Rock Engineering, 2010, 43(6): 697-706.

[22] 谢友均, 王 猛, 马昆林, 等. 不同养护温度条件下蒸养混凝土的冲击力学特性[J]. 建筑材料学报, 2020, 23(3): 521-528, 536.

XIE You-jun, WANG Meng, MA Kun-lin, et al. The impact mechanical characteristics of steam-cured concrete under different curing temperature condition[J]. Journal of Building Materials, 2020, 23(3): 521-528, 536.

[23] MAZARS J. A description of macro scale damage of concreted structures[J]. Engineering Facture Mechanics, 1986, 25(5/6): 729-737.

[24] WANG Sha-sha, ZHANG Min-hong, QUEK S T. Effect of specimen size on static strength and dynamic increase factorhigh-strength concrete from SHPB test[J]. Journal of Testing and Revaluation, 2011, 39(5): 10.

[25] 王梦想, 汪海波, 宗 琦. 冲击荷载作用下煤矿泥岩能量耗散试验研究[J]. 煤炭学报, 2019, 44(6): 1716-1725.

WANG Meng-xiang, WANG Hai-bo, ZONG Qi. Experimental study on energy dissipation of mudstone in coal mineunder impact loading[J]. Journal of China Coal Society, 2019, 44(6): 1716-1725.

[26] LEMAITRE J. How to use damage mechanics[J]. Nuclear Engineering and Design, 1984, 80(2): 233-245.

[27] MAZARS J. A description of macro scale damage of concreted structures[J]. Engineering Facture Mechanics, 1986, 25(5/6): 729-737.

[28] 张社荣, 宋 冉, 王 超, 等. 碾压混凝土的动态力学特性分析及损伤演化本构模型建立[J]. 中南大学学报(自然科学版), 2019, 50(1): 130-138.

ZHANG She-rong, SONG Ran, WANG Chao, et al. Dynamic mechanical property analysis of roller-compacted concrete and damage constitutive model establishment[J]. Journal of Central South University (Science and Technology), 2019, 50(1): 130-138.

Energy consumption characteristics and damage characteristics of full tailings cemented backfill under impact loading

HOU Yong-qiang1, 2, YIN Sheng-hua1, 2, YANG Shi-xing1, 2, ZHNG Ming-zhe1, 2, CAO Yong1, 2

(1. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Key Laboratory of High-Efficient Mining and Safety of Metal Mines, Ministry of Education, Beijing 100083, China)

Abstract: In order to study the energy consumption characteristics and damage characteristics of full tailings cemented backfill under impact loading, a separate Hopkinson bar (SHPB) test technique was used to perform impact loading tests on the full tailings cemented backfill. The test results show that the dynamic compressive strength of the filling body, the absorption energy per unit volume and the energy dissipation per unit mass increase exponentially as the average strain rate increases. The reflection energy and transmission energy of the filler increase linearly with the increase of incident energy, while the absorption energy increases exponentially with the increase of incident energy. The absorption energy per unit volume and the crushing energy per unit mass of the filling body increase exponentially with the increase of incident energy. Based on the principle of strain equivalence, the damage constitutive equation and the damage evolution equation of the filling body under impact loading are constructed. Combining the growth law of the damage value D and the stress value with the strain, it can be seen that the dynamic damage failure evolution process of the filling body can be divided into three stages, damage stable development, damage acceleration and damage destruction.

Key words: backfill; impact loading; energy consumption characteristics; damage characteristics

Foundation item: Project(51834001) supported by the Key Program of National Natural Science Foundation of China; Project(2017YFC0602903) supported by the National Key Research and Development Program of China; Project(51722401) supported by the National Science Foundation for Excellent Young Scholars of China

Received date: 2020-03-23; Accepted date: 2020-12-04

Corresponding author: YIN Sheng-hua; Tel: +86-13811668481; E-mail: ustxsh@163.com

(编辑 王 超)

基金项目:国家自然科学基金重点资助项目(51834001);国家重点研发计划项目(2017YFC0602903);国家优秀青年科学基金资助项目(51722401)

收稿日期:2020-03-23;修订日期:2020-12-04

通信作者:尹升华,教授,博士;电话:13811668481;E-mail:ustxsh@163.com

摘 要:为研究冲击载荷作用下全尾砂胶结充填体的能耗特征和损伤特性,采用分离式霍普金森杆(SHPB)试验技术对全尾砂胶结充填体进行冲击加载试验。结果表明:充填体的动态抗压强度、单位体积吸收能和单位质量破碎耗能随平均应变率的增加均呈指数函数递增规律;充填体试样的透射能、反射能随入射能增加呈线性增长,而吸收能随入射能增加呈指数函数增长规律;充填体的单位体积吸收能和单位质量的破碎耗能均随入射能的增加呈指数函数增长规律;基于应变等价原理构建冲击加载下的充填体损伤本构方程和损伤演化方程,并结合损伤值D与应力值随应变的增长规律,充填体动态损伤破坏演化过程可划分为损伤稳定发展、损伤加速和损伤破坏3个阶段。

[1] 韩 斌, 王贤来, 肖卫国. 基于多元非线性回归的井下采场充填体强度预测及评价[J]. 采矿与安全工程学报, 2012, 29(5): 714-718.

[2] 吴 浩, 赵国彦, 陈 英. 多目标条件下矿山充填材料配比优化实验[J]. 哈尔滨工业大学学报, 2017, 49(11): 101-108.

[3] 王新民, 薛希龙, 张钦礼, 等. 碎石和磷石膏联合胶结充填最佳配比及应用[J]. 中南大学学报(自然科学版), 2015, 46(10): 3767-3773.

[4] 徐文彬, 杜建华, 宋卫东, 等. 超细全尾砂材料胶凝成岩机理试验[J]. 岩土力学, 2013, 34(8): 2295-2302.

[5] 高建科, 杨长祥. 金川二矿区深部采场围岩与充填体变形规律预测[J]. 岩石力学与工程学报, 2003, 22(S2): 2625-2632.

[6] 刘志祥, 李夕兵. 爆破动载下高阶段充填体稳定性研究[J]. 矿冶工程, 2004, 24(3): 21-24.

[7] 程爱平, 戴顺意, 张玉山, 等. 胶结充填体损伤演化尺寸效应研究[J]. 岩石力学与工程学报, 2019, 38(S1): 3053-3060.

[10] 刘志祥, 李夕兵, 戴塔根, 等. 尾砂胶结充填体损伤模型及与岩体的匹配分析[J]. 岩土力学, 2006(9): 1442-1446.

[11] 刘志祥, 刘青灵, 党文刚. 尾砂胶结充填体损伤软-硬化本构模型[J]. 山东科技大学学报(自然科学版), 2012, 31(2): 36-41.

[12] 赵树果, 苏东良, 吴文瑞, 等. 基于Weibull分布的充填体单轴压缩损伤模型研究[J]. 中国矿业, 2017, 26(2): 106-111.

[13] 汪 杰, 宋卫东, 谭玉叶, 等. 水平分层胶结充填体损伤本构模型及强度准则[J]. 岩土力学, 2019, 40(5): 1731-1739.

[14] 赵 康, 朱胜唐, 周科平, 等. 钽铌矿尾砂胶结充填体力学特性及损伤规律研究[J]. 采矿与安全工程学报, 2019, 36(2): 413-419.

[15] 曹 帅, 宋卫东, 薛改利, 等. 分层尾砂胶结充填体力学特性变化规律及破坏模式[J]. 中国矿业大学学报, 2016, 45(4): 717-722, 728.

[16] 宋卫东, 汪 杰, 谭玉叶, 等. 三轴加-卸载下分层充填体能耗及损伤特性[J]. 中国矿业大学学报, 2017, 46(5): 1050-1057.

[17] 杨 伟, 陶 明, 李夕兵, 等. 高应变率下灰砂比对全尾胶结充填体力学性能影响[J]. 东北大学学报(自然科学版), 2017, 38(11): 1659-1663.

[18] 杨 伟, 张钦礼, 杨 珊, 等. 动载下高浓度全尾砂胶结充填体的力学特性[J]. 中南大学学报(自然科学版), 2017, 48(1): 156-161.

[20] 朱鹏瑞, 宋卫东, 徐琳慧, 等. 冲击荷载作用下胶结充填体的力学特性研究[J]. 振动与冲击, 2018, 37(12): 131-137, 166.

[22] 谢友均, 王 猛, 马昆林, 等. 不同养护温度条件下蒸养混凝土的冲击力学特性[J]. 建筑材料学报, 2020, 23(3): 521-528, 536.

[25] 王梦想, 汪海波, 宗 琦. 冲击荷载作用下煤矿泥岩能量耗散试验研究[J]. 煤炭学报, 2019, 44(6): 1716-1725.

[28] 张社荣, 宋 冉, 王 超, 等. 碾压混凝土的动态力学特性分析及损伤演化本构模型建立[J]. 中南大学学报(自然科学版), 2019, 50(1): 130-138.