基体梯度结构对TiN涂层硬质合金抗氧化性能的影响

祝昌军1,陈康华1,王社权1,2,徐银超1,谢灿强1,陈响明2

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;

2. 株洲钻石切削刀具股份有限公司,湖南 株洲,412000)

摘 要:

涂层工艺在均质和梯度硬质合金基体上沉积TiN涂层;运用金相观察、XRD检测和SEM分析,研究基体梯度结构对TiN涂层硬质合金抗氧化性能的影响,对涂层硬质合金氧化开裂过程进行分析。研究结果表明:基体结构梯度化后,TiN涂层的表面形貌由平整状变为网状结构;梯度基体表面韧性区的存在提高了TiN涂层硬质合金的抗氧化性能;在

关键词:

中图分类号:TF125.3 文献标志码:A 文章编号:1672-7207(2011)10-2984-06

Effects of gradient substrate structure on oxidation resistance of TiN coated cemented carbide

ZHU Chang-jun1, CHEN Kang-hua1, WANG She-quan1, 2, XU Yin-chao1, XIE Can-qiang1, CHEN Xiang-ming2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Zhuzhou Cemented Carbide Cutting Tools Co. Ltd., Zhuzhou 412000, China)

Abstract: TiN coating was deposited on homogeneous and gradient cemented carbide substrates by cathodic arc-evaporation. Effects of gradient substrate structure on oxidation behavior of TiN coated cemented carbides were investigated by optical microscopy, X-ray di?raction and scanning electron microscopy. And the oxidized damage process of TiN coated cemented carbide was discussed. The results show that the surface morphology of TiN coating changes from flat to reticulated structure with the change of substrate structure. The oxidation resistance of TiN coated cemented carbide with gradient substrate is improved by tough surface zone. Lots of substrate oxides appear in the border of the TiN coated cemented carbides after oxidiated for 2 h at

Key words: TiN coating; coated cemented carbide; gradient structure; oxidation

硬质合金刀具在切削金属过程中,切屑剪切变形所做的功和刀具前、后刀面摩擦所做的功转变为热,刀具处于高温中,尤其是在高速切削过程中,刀尖的温度可达

1 实验

采用市售WC粉末,(W,Ti)C,(Ta,Nb)C,TiCN固溶体粉末和Co粉为实验原材料,按表1所示配制2种不同成分的混合料,混合料通过湿磨、喷雾干燥,压制成长×宽×高为

表1 混合料成分(质量分数)

Table 1 Compositions of substrate materials %

氧化实验在硅钼箱式炉中进行,在

采用SEM(JSM-

2 结果和分析

2.1 基体组织结构

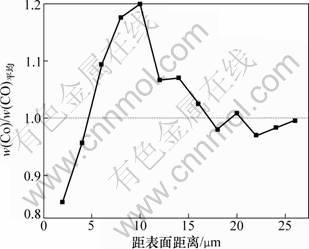

图1所示为涂层前2种基体合金的显微组织。均质基体合金的结构组织由WC,Co,(W,Ti)C固溶体以及 (Ta,Nb)C固溶体组成。其中,(W,Ti)C固溶体与(Ta,Nb)C固溶体均为立方结构相,而梯度基体合金除了内部由WC和Co及固溶体立方相组成外,还有一层平均厚度为15~20 μm缺立方相的表面富Co层。图2所示为梯度基体合金表层Co含量的分布图。从图2可见:从表面向里,Co含量呈先升高后降低的双梯度分布,距表面5 μm内有较少的Co分布;距离表面5~20 μm的区域内,Co的含量高于名义成分含量,随后下降,趋于名义成分含量。

2.2 氧化形貌

图3所示为TiN涂层硬质合金在

图1 涂层前硬质合金基体的金相组织

Fig.1 Optical structures of cemented carbides substrates

图2 梯度硬质合金基体表层Co含量分布图

Fig.2 Co content distribution on surface of gradient cemented carbide substrate

图3 TiN涂层硬质合金在

Fig.3 Border image of TiN coated cemented carbides oxidated for 2 h at

2.3 氧化动力学

图6所示为TiN涂层硬质合金在

2.4 氧化产物分析

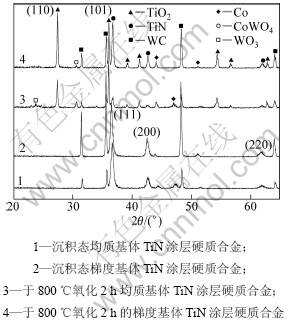

图7所示为2种涂层硬质合金沉积态和

图4 TiN涂层硬质合金氧化前后表面SEM图

Fig.4 SEM images of TiN coated cemented carbides before and after oxidation

图5 TiN涂层硬质合金于

Fig.5 Cross-section morphologies of TiN coated cemented carbides oxidated for 2 h at

图6 TiN涂层硬质合金在不同温度下氧化动力学曲线

Fig.6 Oxidation kinetics curves of TiN coated cemented carbides oxidized at different temperatures

图7 TiN涂层硬质合金氧化前后XRD图谱

Fig.7 XRD patterns of TiN coated cemented carbides before and after oxidation

3 讨论

涂层硬质合金刀具主要依靠涂层的保护作用来提高刀具的寿命。由于在切削过程中产生大量的切削热,涂层发生氧化现象,涂层或氧化后生成的氧化物是否具有保护作用对涂层刀具能否得到应用至关重要。

硬质合金在氧化过程中,由于受到O浓度梯度的影响,氧化产物WO3呈柱状结构生长,生长方向垂直于金属与氧化物的表面,新形成的WO3的体积为原来WC体积的3.3倍[13-14],造成体积剧烈膨胀。Lofaj 等[15]对圆柱体和立方体等具有三维结构的WC-Co硬质合金氧化后体积膨胀进行了研究,发现立方体硬质合金膨胀方向沿着垂直于6个表面向外生长。

沉积态的TiN涂层为柱状结构。在氧化过程中,氧很容易通过柱状结构的空隙进行扩散,形成TiO2氧化物。TiN的氧化过程以氧向内的扩散占主导,在形成TiO2的过程中有N2逸出,氧较易通过这些通道向里面进入。随着氧化温度升高和时间的延长,氧化膜的厚度不断增加。TiO2的摩尔体积为20.9~

TiN涂层硬质合金氧化时,一方面,涂层发生氧化,生成TiO2;随着氧化膜厚度的增加,氧化膜开裂,氧通过裂缝加快与涂层之间的反应,氧就会较早与基体接触发生氧化;另一方面,氧通过TiN 涂层的孔隙和缺陷到达基体,使基体局部氧化。图5中氧化层的厚度不均匀,有的区域已经氧化到基体,而某些区域涂层还没有完全氧化,说明氧可以通过涂层的缺陷进行氧化。以上2种方式均造成基体氧化。基体一旦发生氧化,就会产生体积膨胀,WO3垂直于表面生长,造成涂层在边缘处应力集中,导致开裂;在开裂处基体迅速氧化,氧化产物从开裂处向外生长,造成氧化产物在边缘处鼓出。

梯度基体TiN涂层硬质合金氧化后开裂程度比均质基体TiN涂层硬质合金的开裂程度小。这是由于氧化后,梯度基体TiN涂层硬质合金生成的TiO2为(110) 取向。沿着这个方向生长的TiO2呈纳米棒结构,形成的氧化层相对于(101)方向生长的TiO2致密,延迟氧的进入。梯度基体表面有一层韧性区[10],阻碍基体氧化后因生长应力造成涂层的开裂。如图2所示,梯度基体表面Co含量比均质基体中的Co含量低,Co的热膨胀系数为WC的3.2倍左右,梯度基体受热后膨胀程度较小,提高TiN涂层与硬质合金基体的热膨胀匹配性,从而提高抗氧化性能。

基体和涂层组成的复合体的氧化行为与基体有很大关系,TiN涂层与模具钢和高速钢组成的复合体在

4 结论

(1) 涂层硬质合金的基体梯度化后,TiN涂层表面由平整结构变为网状结构,氧化后表面形貌由平整状结构变为颗粒状结构,氧化产物TiO2最强衍射峰取向由(101)方向变为(110)方向。

(2) 硬质合金基体梯度化提高了TiN涂层硬质合金的抗氧化性能。

(3) 硬质合金基体氧化产物的择优生长特性导致涂层硬质合金氧化后呈边缘开裂的形态。

参考文献:

[1] Tsutomu I, Hiroshi S. Phase formation and characterization of hard coatings in the TiAlN system prepared by the cathodic arc ion plating method[J]. Thin Solid Films, 1991, 195(1/2): 99-110.

[2] Chim Y C, Ding X Z, Zeng X T, et al. Oxidation resistance of TiN, CrN, TiAlN and CrAlN coatings deposited by lateral rotating cathode arc[J]. Thin Solid Films, 2008, 517(17): 4845-4849.

[3] Suk Ho S, Chul K, Dong-Gyu A, et al. Oxidation behavior and cutting performance between Ti0.75Al0.25N and Ti0.69Al0.23Si0.08N coated tool through measurement of cutting temperature[J]. Materials Science Forum, 2008, 569:141-144.

[4] Bouzakis K D, Skordaris G, Gerardis S. Ambient and elevated temperature properties of TiN, TiAlN and TiSiN PVD films and their impact on the cutting performance of coated carbide tools[J]. Surface and Coatings Technology, 2009, 204(6/7): 1061-1065.

[5] Flink A, Andersson J M, Alling B, et al. Structure and thermal stability of arc evaporated (Ti0.33Al0.67)1-x-SixN thin films[J]. Thin Solid Films, 2008, 517(2): 714-721.

[6] 郑立允, 赵立新, 张京军. TiN/TiAlN涂层金属陶瓷的摩擦学性能研究[J]. 稀有金属材料与工程, 2007, 36(增刊3): 492-495.

ZHENG Li-yun, ZHAO Li-xin, ZHANG Jing-jun, et al. Tribological properties of TiN/TiAlN coated cermets[J]. Rare Metal Materials and Engineering, 2007, 36(Suppl 3): 492-495.

[7] Barshilia H C, Prakash M S, Jain A, et al. Structure, hardness and thermal stability of TiAlN and nanolayered TiAlN/CrN multilayer films[J]. Vacuum, 2005, 77(2):169-179.

[8] Veprek S, Veprek-Heijman M J G. Industrial applications of superhard nanocomposite coatings[J]. Surface and Coatings Technology, 2008, 202(21): 5063-5073.

[9] 胡树兵, 梅志, 李志章, 等. 离子镀 TiN 涂层的高温氧化特性[J]. 中国有色金属学报, 1999, 9(增1): 204-208.

HU Shu-bing, MEI Zhi, LI Zhi-zhang, et al. Oxidation properties of TiN coating by ion plating at high temperature[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(Suppl 1): 204-208.

[10] 陈利, 吴恩熙, 王社权, 等. WC-Ti(C, N)-Co梯度硬质合金表面韧性区的形成机理[J]. 中南大学学报: 自然科学版, 2006, 37(4): 650-654.

CHEN Li, WU En-xi, WANG She-quan, et al. Formation mechanism of surface ductile zones in WC-Ti( C, N)-Co gradient cemented carbide[J]. Journal of Central South University: Science and Technology, 2006, 37(4): 650-654.

[11] 陈响明, 易丹青, 王以任. 基体表面酸洗处理对硬质合金涂层组织和性能的影响[J]. 硬质合金, 2009, 26(4): 223-227.

CHEN Xiang-ming, YI Dan-qing, WANG Yi-ren. Influence of acid treatment for cemented carbide surface on coating microstructure and properties[J]. Cemented Carbide, 2009, 26(4): 223-227.

[12] Feng X, Zhai J, Jiang L. The fabrication and switchable superhy drop hobicity of TiO2 nanorod films[J]. Angew Chemie, 2005, 44: 5115-5118.

[13] Basu S N, Sarin V K. Oxidation behavior of WC-Co[J]. Materials Science and Engineering A, 1996, 209: 206-212.

[14] Voitovich V B, Sverdel V V, Voitovich R F, et al. Oxidation of WC-Co, WC-Ni and WC-Co-Ni hard metals in the temperature range 500~

[15] Lofaj F, Kaganovskii Y S. Kinetics of WC-Co oxidation accompanied by swelling[J]. Journal of Materials Science, 1995, 30: 1811-1817.

[16] 李美栓. 金属的高温腐蚀[M]. 北京: 冶金工业出版社, 2001: 201-228.

LI Mei-shuan. High temperature corrosion of mater[M]. Beijing: Metallurgy Industry Press, 2001: 201-228.

[17] 胡志杰, 严鹏, 李争显, 等. 钛合金表面电弧离子镀TiAlN涂层的组织与抗氧化性能[J]. 陕西科技大学学报, 2008, 25(3): 72-74.

HU Zhi-jie, YAN Peng, LI Zheng-xian, et al. Microstructure and properties of the TiAlN coating on Ti alloy by arc ion plating[J]. Journal of Shanxi University of Science and Technology, 2008, 25(3): 72-74.

(编辑 陈灿华)

收稿日期:2010-10-18;修回日期:2010-12-28

基金项目:“高档数控机床与基础制造装备”科技重大专项(2010ZX04012-21);国家自然科学基金委员会创新研究群体科学基金资助项目(50721003)

通信作者:陈康华(1962-),男,浙江宁波人,博士,研究员,从事涂层硬质合金和铝合金研究;电话:0731-88830714;E-mail:khchen@csu.edu.cn

摘要:采用阴极弧蒸发涂层工艺在均质和梯度硬质合金基体上沉积TiN涂层;运用金相观察、XRD检测和SEM分析,研究基体梯度结构对TiN涂层硬质合金抗氧化性能的影响,对涂层硬质合金氧化开裂过程进行分析。研究结果表明:基体结构梯度化后,TiN涂层的表面形貌由平整状变为网状结构;梯度基体表面韧性区的存在提高了TiN涂层硬质合金的抗氧化性能;在