高纯镓电解精炼的研究

株洲冶炼集团股份有限公司 湖南株洲410007

摘 要:

在高纯镓电解提纯的工业实践中, 研究了电流密度、NaOH浓度、电极形式和周期反向电解等因素对电解过程的影响, 确定了适宜的工艺生产控制条件。1#镓只经一次电解, 产品完全能够达到99.999%高纯镓的要求, 有70%以上的产品达到99.9999%镓的质量标准, 电流效率达98%以上。

关键词:

中图分类号: TF843.1

收稿日期:2007-03-26

High-Purity Gallium Electrolysis Refining Process

Abstract:

The influence factors on high-purity gallium electrolysis refining such as current density, NaOH concentration, platinum electrode, cyclical reverse electrolysis and so on were studied.The optimum technical parameters were determined based on plant practice.The 1# gallium after one-cycle electrolyzing, almost all of the product met meanwhile, the criterion of 99.999% high-purity gallium, over 70 percent rearched 99.9999%.The current efficiency exceeded 98%.

Keyword:

high pure gallium;current density;cyclical reverse electrolysis;

Received: 2007-03-26

高纯镓是一种重要的半导体基础材料, 随着其系列化合物砷化镓、 磷化镓、 镓铝砷等在高速集成电路、 LED、 光敏元件等领域内广泛应用, 高纯镓的市场需求迅速增加。 目前世界高纯镓的消耗量为200 t·a-1, 仅日本的消耗量就超过120 t·a-1, 且全球消费量每年以超过20%的幅度增加。 高纯镓也是我国重点发展的高新材料。

现阶段99.999%~99.9999%高纯镓的生产主要采用挥发-电解精炼结合的工艺

1 高纯镓电解原理

高纯镓电解是以1#精镓为阳极, 铂为阴极, NaOH水溶液为电解液。 电解过程中镓在阴极析出, 原料中的其他主要杂质Cu, Fe, Pb, Sn, Al, Zn, Ca等因析出电位的差异

阳极反应: Ga+4OH--3e=GaO2-+2H2O

阴极反应: GaO2-+2H2O+3e=Ga+4OH-

2 生产实践

将99.99%的镓挥发熔炼除去有机物后再酸洗处理, 洗净后装入电解槽阳极区域, 加入色谱纯NaOH配制成一定浓度的NaOH溶液, 通电造液。

净化造液采用高电流密度, 可除去溶液中的大部分的Pb, Zn, Sn, Fe杂质, 同时生成40 g·L-1以上的Ga离子浓度。

造液到终点后, 取出净化阴极区的镓, 重新在阴极区域铺上高纯镓种, 连接电路, 设置正反向时间比, 进行周期反向电解生产。 完成电解生产周期后, 抽出阴极产品, 洗涤烘干, 包装入库或做拉单晶的原料。

生产过程中, 纯水要求电阻率≥15 mΩ·cm, 检测采用等离子辉光质谱仪 (ICP-MS) 。

3 结果与讨论

3.1 电流密度对杂质析出的影响

电流密度对阴极中杂质Pb, Zn, Sn含量的影响如表1所示。 电流密度小于100 A·m-2时, 阴极H2析出严重, 生产效率低; 当电流密度超过400 A·m-2时, Pb, Zn, Fe, Sn等杂质含量超过99.9999%高纯镓标准; 电流密度增大到500 A·m-2以上, Pb, Fe杂质急剧升到2×10-4%以上。 因为电流密度过大时, 阳极区域的GaO2-浓度高易出现局部过饱和结晶而覆盖电极, 使阳极钝化造成槽压升高, 杂质析出。 生产中电流超过500 A·m-2时, 槽压从2~3 V急剧升到10 V以上, 阴、 阳极很快被白色结晶块包裹住。 故生产中如要求产品质量达到99.9999%镓标准, 电流密度应控制在200~300 A·m-2; 如要求产品只须符合99.999%镓标准, 电流密度控制在300~450 A·m-2。

3.2 NaOH浓度对杂质析出、 槽电压的影响

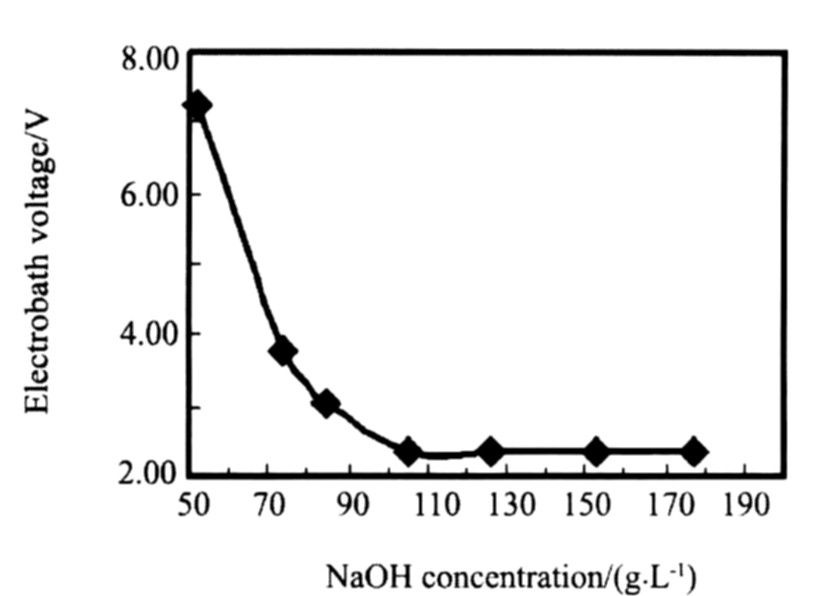

NaOH浓度对杂质析出的影响见表2, 对槽电压的影响如图1所示。 从图1、 表2知道, 在NaOH浓度80~180 g·L-1范围内, 槽压从3.26 V逐渐降至2.3 V, 对杂质Pb, Fe, Zn, Sn的析出影响不大。 NaOH浓度小于80 g·L-1时, 槽压上升很快, 阴极产品中的杂质Pb, Fe, Zn, Sn含量超出99.999%镓的标准。 因为溶液NaOH浓度保持在较高的浓度, 能防止溶液中GaO2-浓度过高, 避免结晶包裹电极, 同时增加了溶液的电导率

3.3 电极形式对电流效率的影响

高纯镓电解

表1 电流密度对杂质的影响

Table 1Impurity of product at different current densities in electrolyte

| Current density/ (A·m-2) |

Condition | Impurity | ||||

| Tempreture/ ℃ |

NaOH/ (g·L-1) |

Pb | Fe | Zn | Sn | |

| 10-4% | ||||||

| 87 | 43 | 128 | 1.7 | 0.81 | 0.16 | 0.112 |

| 257 | 41 | 141 | 0.009 | 0.008 | 0.007 | 0.005 |

| 324 | 42 | 135 | 0.012 | 0.004 | 0.004 | 0.002 |

| 380 | 45 | 149 | 0.023 | 0.014 | 0.012 | 0.008 |

| 450 | 43 | 143 | 0.35 | 0.41 | 0.06 | 0.011 |

| 520 | 55 | 135 | 2.05 | 2.7 | 0.53 | 0.92 |

图1 NaOH浓度对槽压的影响

Fig.1 Electrobath voltage versus NaOH concentration

精炼中都采用纯铂做电极。 由于H2对铂的亲和力大, 超电位低, 在铂表面析出电位比GaO2-/Ga高, 所以Ga在阴极析出时必然伴随氢气析出, 这样会加速NaOH, H2O的蒸发, 破坏电解动态平衡, 引起电流效率下降, 并且在电解后期时只析出H2而不会有Ga析出, 造成残极率高。 为解决此问题, 生产实践中采用特殊材料将铂电极与电解液接触部分密封, 其余部分用镓包裹, 使电解液不与铂电极直接接触。 两种电极安装方式的结果如表3所示。 从表3可看出, 采用密封铂电极后不需定期处理电极, 电流效率增加1%~2%, 直收率提高了20%~30%。 因为密封后电解时实际电极变成镓电极, 由于H在镓表面的超电位比其在铂表面的析出超电位高1.1 V以上

3.4 周期反向电解对电流效率的影响

高纯镓电解过程中, Ga的离子扩散是反应的主要的控制步骤, 采用大电流、 高电流密度、 大电解槽的条件生产时, 由于GaO2-扩散速度慢, 常规方式电解易出现钝化, 生产难以正常进行。 生产实践中发现, 采用常规电解, 当电流升至120 A, 电流密度达到350 A·m-2时, 阳极氧化产生的大量GaO2-来不及向阴极扩散, 迅速钝化, 严重时甚至整个阳极区域的镓变成灰白色结晶块, 槽压由4.3 V升至37 V。 采用周期反向电解, 电路反向时阳极中的GaO2-变为Ga, 避免了因GaO2-浓度高而产生结晶钝化, 并

表2 NaOH浓度对杂质析出的影响

Table 2Impurity of product at different NaOH concentrations in electrolyte

| NaOH/ (g·L-1) |

Condition | Impurity | ||||

| Tempreture/ ℃ |

Current density/ (A·m-2) |

Pb | Fe | Zn | Sn | |

| 10-4% | ||||||

| 45 | 41 | 158 | 2.43 | 0.64 | 0.21 | 0.91 |

| 72 | 45 | 189 | 1.64 | 0.15 | 0.112 | 0.54 |

| 94 | 46 | 197 | 0.087 | 0.074 | 0.084 | 0.016 |

| 125 | 45 | 285 | 0.014 | 0.092 | 0.018 | 0.024 |

| 135 | 43 | 257 | 0.007 | 0.053 | 0.067 | 0.007 |

| 167 | 42 | 247 | 0.029 | 0.015 | 0.012 | 0.013 |

使阴极镓表面的氧化物变成GaO2-, 有利于正向时Ga的析出。 同时周期反向有一定搅拌作用, 能加速GaO2-在溶液中的扩散。 生产中实践采用周期反向电解后, 电流升至140 A, 也很少出现钝化。 只要控制好正向和反向时间比, 反向电解对电流效率的影响很小, 总电流效率可以达到98%以上, 提高了生产效率, 节省了成本, 实现了稳定的大规模生产。

影响电解的因素还有温度、 电解时间、 Ga离子浓度等。 生产实践中温度控制在35~65 ℃, Ga离子浓度一般净化造液后都会达到40 g·L-1, 电解生产周期内Ga离子浓度不超过200 g·L-1。 一次电解后得到合格的高纯镓产品, 并达到国外的产品标准

表3 电极形式对电解的影响

Table 3 Effect of electrode on electrolyte

| Current/ A |

Type of electrode |

Change of electrode surface and separates out conditione | Current efficiency/% |

Straight receiving rate/% |

| 60 | Naked | Platinum electrode surface chang black and is packaged by grey crystal, has hydrogen to separate out, cathode space surface covers entirely oxide film | 97.45 | 44.2 |

| 3120 | Naked | Platinum wire becomes dark even blows fuse, by white crystallization package. Hydrogen separates out intensely. Anode region surface changesthe black deactivation | 93.16 | 13.21 |

| 60 | Airproofed | Platinum wire acme luminous, separates out without gas, anode region surface does not have oxide compound | 98.27 | 61.35 |

| 120 | Airproofed | Platinum wire acme does not have platinum black, separates outwithout gas, separates out normally | 98.64 | 69.87 |

表4 电解产品杂质成分*

Table 4 Impurity component of electrolysis product

| Batch number |

Impurity/10-4% | ||||||||||

| Si | Al | Cu | Fe | Mg | Ni | Pb | Sn | Zn | Mn | Cr | |

| 1# | 0.074 | 0.017 | 0.002 | 0.048 | 0.03 | 0.012 | 0.091 | 0.34 | 0.23 | 0.017 | <0.05 |

| 2# | 0.12 | 0.005 | 0.002 | 0.017 | 0.007 | 0.006 | 0.018 | <0.1 | 0.013 | <0.05 | 0.009 |

| 3# | 0.087 | 0.005 | 0.004 | 0.008 | 0.009 | 0.009 | 0.007 | 0.008 | 0.007 | 0.007 | 0.011 |

| 4# | 1 | 0.1 | 1.5 | 0.8 | 0.6 | 0.1 | 1.8 | 0.8 | 0.4 | - | - |

| 5# | 0.2 | - | 0.05 | 0.1 | 0.1 | 0.05 | 0.06 | 0.1 | 0.1 | 0.05 | 0.05 |

4# as 99.999% Ga Criterion, 5# as 99.9999%Ga criterion

4 结 论

1. 工业生产实践表明, 电流密度为200~300 A·m-2, Ga的浓度控制在20~200 g·L-1, NaOH浓度为100~160 g·L-1, 槽温35~65 ℃, 适当的周期反向电解条件下, 一次电解后得到的产品都能符合99.999%高纯镓标准, 并且70%以上达到99.9999%高纯镓的标准。

2. 电解过程中铂电极密封包裹后, 电解析出时镓成为实际工作的阴极, 氢对其的高超电位阻止了氢在阴极的析出, 避免了传统电解因析氢造成阴、 阳极易生成铂黑需要定期处理的问题, 电流效率提高1%~2%, 电解直收率能提高20%~30%。

3. 生产中采用周期反向电解, 能加速GaO2-的扩散, 有效消除阳极GaO2-局部结晶引起的钝化, 提高生产电流密度, 使电解槽设备可大型化、 自动化, 提高生产率。

参考文献

[1] 苏毅, 李国斌, 罗康碧, 毕莉.高纯金属镓制备技术研究进展[J].稀有金属, 2003, 27 (4) :495.

[2] 王岭.制备高纯镓工艺的改进[J].四川有色金属, 2000, 3:8.

[3] 乔芝郁, 等.稀有金属手册[M].北京:冶金工业出版社, 1992.62.

[4] 曾庆衡主编.物理化学[M].长沙:中南工业大学出版社, 1992.184.