文章编号:1004-0609(2009)05-0826-07

Mg-5Al-0.8Ca-0.2La-xSr合金的显微组织及高温力学性能

王社斌1, 2, 3,李晓斌1,范晋平1,王 帅1,许并社1, 2, 3

(1. 太原理工大学 材料科学与工程学院,太原 030024;

2. 太原理工大学 教育部新材料界面与工程重点实验室,太原 030024;

3. 太原理工大学 富士康研发中心,太原 030024)

摘 要:

采用真空熔化、精炼和无氧化重力铸造工艺,制备了不同Sr含量的Mg-5Al-0.8Ca-0.2La镁合金试样。研究了Sr对该镁合金的显微组织、室温与150~200 ℃温度区间内力学性能的影响。结果表明:基体合金组织除含α-Mg相外,主要由骨骼状和条状的Al2Ca相、点状的Al11La3颗粒相以及少量的β-Mg17Al12相组成;Sr的加入显著细化了基体合金的显微组织,抑制β-Mg17Al12相的析出,并在晶界上析出Mg-Al-Sr三元耐热相,提高了合金的高温力学性能;随着Sr含量的增加,虽然合金的室温抗拉强度和伸长率呈下降趋势,但合金的高温抗拉强度(σb)和屈服强度(σ0.2)得到明显提高;当Sr含量在0.5%时,合金的综合力学性能最佳。

关键词:

中图分类号:TG 146.6 文献标识码:A

Microstructure and high temperature mechanical properties of Mg-5Al-0.8Ca-0.2La-xSr alloy

WANG She-bin1, 2, 3, LI Xiao-bin1, FAN Jing-ping1, WANG Shuai1, XU Bing-she1, 2, 3

(1.College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

2. Key Laboratory of Interface Science and Engineering in Advanced Materials, Ministry of Education,

Taiyuan University of Technology, Taiyuan 030024, China;

3. Center of Materials Research and Development of TYUT-Foxcon, Taiyuan University of Technology,

Taiyuan 030024, China)

Abstract: The Mg-5Al-0.8Ca-0.2La-xSr alloys with different Sr contents were melted, refined and non-oxygen-cast under vacuum environment. The effects of addition of Sr on the microstructures and mechanical properties at both room and elevated temperature of 150-200 ℃ for the magnesium alloys were investigated. The results show that the base alloy is composed of Al2Ca and Al11La3 phases, which looks like bones and stripes and small points, respectively, and a small quantity of β-Mg17Al12 phase except α-Mg phase. With addition of Sr, the base alloy is refined remarkably, β-Mg17Al12 phase is restrained, a new heat-resistant phase (Mg-Al-Sr) forms at the grain boundary, which improves the high temperature mechanical properties of alloy. With increasing mass fraction of Sr, the tensile strength and elongation at room temperature decrease. Whereas the tensile strength and yield strength at elevated temperature are improved remarkably. When the mass fraction of Sr is 0.5%, the alloy has the best general mechanical properties.

Key words: heat-resistant magnesium alloy; Sr; Mg-Al-Sr phase; high temperature mechanical properties

镁合金密度一般小于2 g/cm3,是目前最轻的金属结构材料之一,其密度分别比铝合金、锌合金和钢以36%、73%和77%,且其切削能耗仅为铝合金的70%,而减振性能和磁屏蔽性能远优于铝合金,被誉为21 世纪最具发展潜力和前途的绿色工程材料[1-3]。在Mg-Al系镁合金中,其强化相为Mg17A112,这类合金具有良好的铸造性能和较好的常温力学性能,但其本身存在难以克服的缺点,如在凝固过程中,粗大的Mg17A112相以离异共晶的形式呈网状沿晶界析出,使铸态合金的塑性和强度下降,且在使用温度超过120 ℃时,呈网状分布在晶界上的Mg17A112相很容易软化和粗大化,使其力学性能恶化[4],阻碍了镁合金作为汽车发动机零部件的应用。如果这一问题能得到有效解决,把该材料作为汽车发动机的缸体和缸盖等高温部件工程化应用,则能显著减少汽车的自身质量。这对在资源、能源和环境日益苛刻的21世纪有着非常重大的现实意义。

近年来,用稀土元素合金化提高镁合金高温性能的研究与应用较多,但因稀土元素的价格昂贵,给耐热镁合金工业化应用带来一定的问题。而我国碱土元素储量丰富,已有研究表明,把碱土元素加入镁铝基合金能在基体相中析出高熔点的Al-Ca或Al-Sr相[5]。高温下这类高熔点的耐热相不会分解,对晶界起到钉扎效果,有望提高镁合金的高温力学性能。另外,镁合金在熔炼、精炼过程中空气和覆盖剂等对其造成的污染也将不同程度地影响其性能。为实现汽车动力系统耐热镁合金工业化应用,本研究以高强、高韧、耐高温镁合金为基础研究对象,以Mg-5Al合金为基础,添加0.8%Ca[6]保证其耐热和抗氧化性能,在0.2%La作为晶粒细化剂[7],用真空感应炉熔制Mg-Sr中间合金(提高高温力学性能),用真空条件下熔化、精炼和无氧化金属型铸造的工艺,制备出不同Sr含量的Mg-5Al-0.8Ca-0.2La-xSr的镁合金试样;在定量测定Sr对该试样金相组织、结构、室温与150~200 ℃温度区间内力学性能影响的基础上,分析了其提高高温力学性能的原因。为进一步扩大镁合金在150~200 ℃温度区间内的应用范围提供一定的基础实验数据。

1 实验

本实验以纯Mg(99.8%)、Al(99.3%)、Ca(99.9%)、La(99.8%)和自行熔制的Mg-Sr中间合金为原料,用25 kg真空电阻炉熔化、精炼、无氧化金属型重力铸造制备了4种合金,其化学成分如表1所列。

合金在25 kg的真空电阻熔炼炉中熔化、精炼和铸造。其制备顺序如下:首先清洁熔炼炉内壁以及不锈钢坩埚,将合金原料装入坩埚;密封后,对熔炼炉抽真空,当炉内真空度达到10-3 Pa时,关闭真空阀,向炉内充Ar保护直至真空度达到102 Pa,关闭Ar阀门,将电炉功率调至6 kW对合金进行升温熔化。当炉内温度达到1 023 K时,用包覆法从加料仓向坩埚中添加Mg-Sr中间合金、Ca和La等元素以调节合金熔体中元素的含量;迅速进行熔体搅拌、精炼15~20 min,然后降低电炉输出功率,把镁合金熔体温度稳定在953 K静置10 min后,将该熔体浇注到金属型铸模中得到山形铸件。将铸件加工成各种试样备用。

用SPARKLAB分析试样中Mg和Al元素含量;用IRIS IntNdpid Ⅱ(ICP)分析试样中Ca、La、Sr元素含量;用NIKON L1500型金相显微镜观察合金低倍组织;用ImageTool软件测量晶粒尺寸;用JSU-6700F带有EDS能谱仪的扫描电镜观察分析合金高倍组织;用RAX-10型X射线衍射仪进行物相分析;采用NETZSCH-STA 409PC综合分析仪进行DSC分析;以WE230 型液压万能材料试验机测定试样的室温高温力学性能,高温拉伸时将各试样分别加热至150、175和200 ℃保温15 min后,测定其高温力学性能。

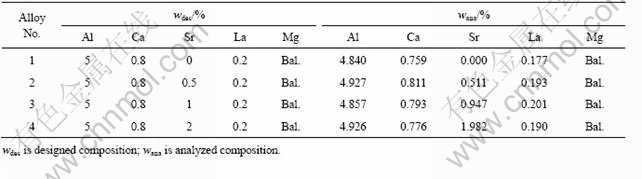

表1 实验合金的化学成分

Table 1 Chemical compositions of experimental alloys

2 结果及讨论

2.1.1 Mg-5Al-0.8Ca-0.2La合金的物相组织

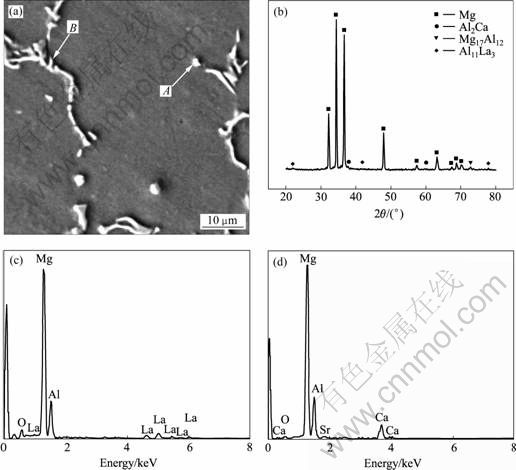

图1所示为Mg-5Al-0.8Ca-0.2La合金(试样1)的物相组织分析结果。其中图1(a)所示为试样1的SEM像,图1(b)所示为试样1的XRD谱,图1(c)和(d)所示分别为A、B两点的EDS分析结果。从图1中可知,试样1主要由不规则的骨骼状、条状相以及点状的颗粒相组成。A点的能谱分析结果表明,点状的第二相颗粒主要含有Al和La两种元素,其摩尔比约为11?3;B点能谱分析表明,骨骼状或条状的第二相主要含有Al和Ca两种元素,其摩尔比约为2?1。结合图1(b)可认为,试样1的组织中除含α-Mg相外,主要由骨骼状和条状的Al2Ca相、点状的Al11La3颗粒相以及少量的β-Mg17Al12相组成。

β-Mg17Al12相的熔点较低(437 ℃),且随着温度的升高,原子扩散加剧,容易被软化和粗化,使高温下晶界强度减弱,从而导致受力形变过程中晶界的滑动和裂纹的形成。另外,在温度较高时,这些合金基体中会沿晶界不连续析出粗大的胞状β相,从而更进一步促进晶界的滑移[8-9]。因此,β-Mg17Al12相的存在将是镁合金高温力学性能不足的主要原因。

2.1.2 Mg-5Al-0.8Ca-0.2La-xSr合金的物相组织

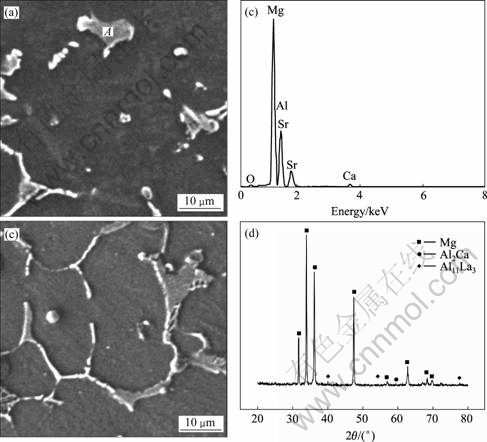

图2所示为Mg-5Al-0.8Ca-0.2La-xSr合金的SEM像和物相组织分析结果,其中图2(a)和(c)所示分别为试样2和4的SEM像,图2(b)所示为试样2中A点的EDS分析结果,图2(d)所示为试样2的XRD分析结果。从图2中可知,镁合金同样含不规则的骨骼状和条状相(Al2Ca)、点状的颗粒相(Al11La3)。因Sr的加入而抑制了β-Mg17Al12相的析出(见图2(d))。另外,试样2中还呈现一种块状的第二相(见图2(a)中的A点),对其进行EDS分析发现(见图2(b)),该块状相主要含有Mg、Al和Sr这3种元素,其摩尔比约为11?2?1。这与BARIU等[10]报道的Mg-Al-Sr三元相形貌十分相似,因Mg-Al-Sr三元相的晶体结构系统数据未见报道,目前还不能对该晶体结构进行具体鉴别,很难根据XRD分析结果标定其衍射峰。比较图2(a)与(c)可发现,合金组织中块状相的数量随Sr含量的增加而逐渐增多,且与骨骼状、条状的Al2Ca相逐渐连成网状并分布于晶界。根据Al-Ca、Al-La和Mg-Al-Sr等相图的报道结果可知,它们都应是高熔点耐热相,其生成于试样的组织中,成为提高镁合金的高温力学性能的基础组织。这一实验结果表明,随着Sr含量的增加,低熔点β-Mg17Al12相逐渐减少甚至消失,高熔点Mg-Al-Sr块状相数量逐渐增加,高熔点相Al2Ca(骨骼状和条状相)在晶界上逐渐连成网状(此时,Al2Ca和Al11La3相数量保持一定),这些将成为利于提高合金高温力学性能的必要条件。

图1 Mg-5Al-0.8Ca-0.2La合金(试样1)的SEM像及物相分析结果

Fig.1 SEM image and phase analysis of Mg-5Al-0.8Ca-0.2La alloy: (a) SEM image of alloy 1; (b) XRD pattern of alloy 1; (c) EDS pattern of point A; (d) EDS pattern of point B

图2 Mg-5Al-0.8Ca-0.2La-xSr合金的SEM像和物相分析结果

Fig.2 SEM images and phase analysis of Mg-5Al-0.8Ca-0.2La-xSr alloy: (a) SEM image of alloy 2; (b) EDS pattern of point A; (c) SEM image of alloy 4;(d) XRD pattern of alloy 2

2.1.3 Sr含量对合金金相组织的影响

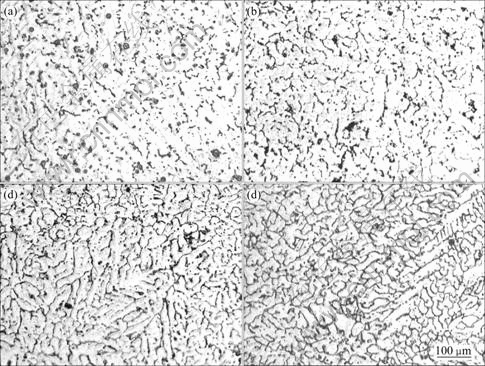

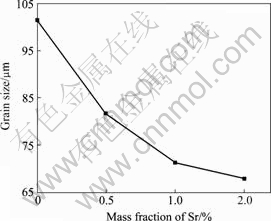

图3所示为合金的铸态组织金相照片。其中图3(a),(b),(c)和(d)所示分别为Sr含量(质量分数)为0、0.5%、1%、2%时的金相组织。从图3中可知,Sr含量从0增加到2%后,合金组织逐渐细化,枝晶间距逐渐减小,晶间化合物数量逐渐增多;特别是当w(Sr)=1%(试样3)和w(Sr)=2%(试样4)时,合金的晶间化合物在晶界上有连成网状的趋势,并将晶粒几乎完全分割成不规则的条块状。用ImageTool软件测量的合金晶粒尺寸变化与Sr含量的关系曲线如图4所示。由图4可知,随Sr含量的增加,合金晶粒尺寸呈指数级下降,这说明Sr元素与稀土元素La一样[7],是铸造镁合金的一种良好的细化剂;也是生成高熔点相的组成元素。这一实验结果,在表示Sr含量与合金晶粒尺寸减小程度的同时,也将表示出高熔点化合物对提高合金高温性能的贡献程度,高熔点化合物的形状和数量与合金晶粒尺寸的变化还将暗示出它与精炼状态下的镁合金熔体的某一种物性有着必然的内在联系。

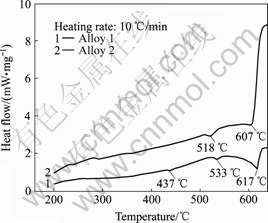

2.1.4 Sr含量对合金DSC曲线变化的影响

图5所示为利用差示扫描量热法(DSC)分析的试样1和2的熔化曲线。从图5中可看到,合金1有3个明显的吸热峰,其437 ℃的吸热峰对应β-Mg17Al12相的熔点,其533 ℃的吸热峰与Al2Ca的共晶温度(545 ℃)接近,其617 ℃的吸热峰与α-Mg相的熔点接近;合金2含2个明显的吸热峰,其518 ℃的吸热峰与Al2Ca的共晶温度接近,其607 ℃的吸热峰与α-Mg相的熔点接近。因加入了Sr元素而没有出现β-Mg17Al12 相,它与图1和2所检测到的合金物相组织相吻合。这一实验结果,从某一方面能说明Sr含量对合金熔体过冷度的影响程度;如果以Mg-5Al- 0.8Ca-0.2La系镁合金为基准,对于Mg-5Al-0.8Ca- 0.2La-0.5Sr系镁合金来说,其过冷度?TAl2Ca为15 ℃,?Tα-Mg为10 ℃。图1~5的实验结果说明本实验结果与Kurfman理论[11]相一致的同时,也表示过冷度变化与合金晶粒尺寸变化的内在原因。另外,Sr是一种表面活性元素,在Mg中的溶解度仅有0.11%[12];在本实验条件下,可以推测到有0.39%~1.89%的Sr一部分在金属凝固过程中富集在固液界面前沿,阻碍了晶粒的生长;另一部分则在凝固过程中较高的温度下作为合金中的高温相以Mg-Al-Sr三元相形式偏聚于晶界,其数量随着Sr含量的增加而增加,这也同样能起到阻碍晶界的迁移、遏制晶粒生长的作用。以上事实在说明过冷度变化、Sr的固液界面富集和Mg-Al-Sr三元相偏聚都对细化镁合金晶粒尺寸起到积极作用的同时,也表明它们将给材料的综合性能带来有益的贡献。

图3 合金的铸态金相显微组织

Fig.3 Optical microstructures of as-cast alloy: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy 4

图4 合金晶粒尺寸的变化曲线

Fig.4 Change of grain size

图5 镁合金的DSC分析曲线

Fig.5 DSC curves of Mg alloy

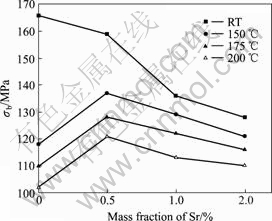

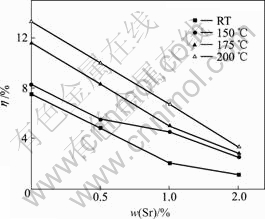

2.2.1 Sr对合金抗拉强度的影响

图6所示为用WE230 型液压万能材料试验机在室温、150、175和200 ℃时测定的试样抗拉强度与Sr含量的变化关系曲线。由图6可看出,随着实验温度的上升,所有条件下的σb均呈下降趋势;在室温条件下,σb随着Sr含量的增加而下降,这是因为Mg-Al-Sr三元相此时属于脆性相[13],其数量的增加必然会加剧对合金基体的割裂作用;在150~200 ℃的条件下,σb随着Sr含量的增加呈现先增加后降低的趋势,其变化点是w(Sr)=0.5 %。从图中可知,在150、175和200 ℃时,试样2(w(Sr)=0.5%)与试样1(w(Sr)= 0%)相比,其σb分别提高了16.1%、16.4%和20.0%。图1所示为w(Sr)=0%时试样的物相组织,其中有高温下容易被软化和粗化的β-Mg17Al12相(见图5中试样1的437 ℃吸热峰)。图2(a)所示为w(Sr)=0.5%时试样的物相组织,除无图1中的β-Mg17Al12相外,因图5所示的DSC曲线中试样2出现518 ℃吸热峰(接近Al2Ca的共晶温度),微观组织分析表明,合金中含有条状的Al2Ca相、点状的Al11La3颗粒相和Mg-Al-Sr三元高温相。另外,分析所有的微观检测结果发现,当w(Sr)≥1%时,合金组织中条状Al2Ca相、点状Al11La3颗粒相的数量、大小基本不变,块状Mg-Al-Sr三元高温相的数量、大小(所占面积)随Sr含量的增加而线性增加。这一结果证明了块状Mg-Al-Sr三元相在高温条件下对σb的作用,即在合金高温形变过程中该三元相能有效阻止位错的滑移和攀移,从而整体提高合金的高温抗拉强度;但在晶界上堆积的该块状Mg-Al-Sr三元高温相的分布面积(大小和数量)却影响了σb的提高程度。比较本实验结果可以推测到,因Mg-Al-Sr三元相对基体有割裂作用,其数量、形态与分布将影响σb的变化程度,这可能就是Sr含量增大σb反而降低的原因。本文作者将继续对其进行研究。

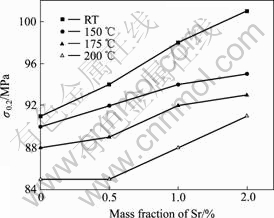

2.2.2 Sr对合金屈服强度的影响

图7所示为镁合金的σ0.2随Sr含量和温度的变化关系曲线。从图7中可知,σ0.2随Sr含量的增加而增加。在室温条件下,Sr含量变化对σ0.2的影响幅度较大(如试样4比试样1的σ0.2提高11%);在150 ℃的条件下,Sr含量变化对σ0.2的影响幅度较小。这与黄德明等[14]提出的室温条件下晶粒尺寸的减小会导致

图6 Sr含量和温度对镁合金σb的影响

Fig.6 Effect of Sr content and temperature on σb of magnesium alloy

图7 Sr含量和温度对镁合金σ0.2的影响

Fig.7 Effect of Sr content and temperature on σ0.2 of magnesium alloy

合金屈服强度的增加和高温条件下晶粒的细化不利于合金屈服强度的提高的结论一致。在175和200 ℃的条件下,Sr含量变化对σ0.2的影响幅度较大。这是由于Sr含量的增加使Mg-Al-Sr三元耐高温相数量增多,在高温下阻碍了位错和滑移所造成的结果。

2.2.3 Sr含量对合金伸长率的影响

图8所示为镁合金伸长率随Sr含量和温度的变化关系图。由图8可看出,镁合金伸长率随Sr含量的增加而逐渐减小,而随着拉伸温度的提高而提高。这可用IFEANYI等[15]提出的高温拉伸时镁合金中的次滑移系被激活而启动来解释,但在本实验中观察到的晶界附近存在的0.5~3.0 μm合金中脆性相的(见图2(a)和(c))数量和形态不会与伸长率的减少无关。而Sr含量与脆性相的数量、形态正相关,这可能就是Sr含量增加伸长率反而下降的真正原因。

图8 Sr含量和温度对镁合金伸长率的影响

Fig.8 Effect of Sr content and temperature on elongation of magnesium alloy

3 结论

1) 铸态Mg-5Al-0.8Ca-0.2La合金由Al2Ca、Al11La3、β-Mg17Al12 相组成;铸态Mg-5Al-0.8Ca- 0.2La-xSr合金由Al2Ca、Al11La3、Mg-Al-Sr三元高温相组成;Sr的加入不仅抑制了β相的析出,而且减小了合金铸态组织的晶粒度。

2) 在基体合金中加入Sr元素后形成的三元高温热稳定相Mg-Al-Sr虽然不利于室温性能的改变,却使合金在150~200 ℃高温力学性能得到明显提高。在基体中加入0.5%Sr后,得到的合金的综合力学性能最佳。

3) Mg-Al-Sr三元高温相随Sr含量的增加而增多,对提高合金的高温σ0.2有益,但对镁合金的高温伸长率不利。

REFERENCES

[1] MORDIKE B L, EBERT T. Magnesium, properties- applications-potential[J]. Mater Sci Eng A, 2001, 302(1): 37-45.

[2] FRIEDRICH H, SCHUMANN S. Research for a new age of magnesium in the automotive industry[J]. Journal of Materials Processing Technology, 2001, 117: 276-281.

[3] ZENG Rong-chang, KE Wei, XU Yong-bo. Recent development and application of magnesium alloys[J]. Acta Metallurgica Sinica, 2001, 37(7): 673-685.

[4] BLUM W, WATZINGER B, ZHANG P. Creep of die-cast light-weight Mg-Al base alloy AZ91HP[J]. Adv Eng Mater, 2000, 2(6): 349.

[5] LUO A A, BALOGH M P, POWELL B P. Creep and microstructure of magnesium-aluminum-calcium based alloys[J]. Metall Mater Trans A, 2002, 33: 567-574.

[6] 王小强, 李全安, 张兴渊. 国内耐热铸造镁合金的研究进展[J]. 轻金属, 2007(6): 45-49.

WANG Xiao-qiang, LI Quan-an, ZHANG Xing-yuan. Research and development of domestic heat resistant cast magnesium alloy[J]. Light Metals, 2007(6): 45-49.

[7] 王社斌, 张金玲, 张俊远, 李明照, 郭端阳, 许并社. AZ91镁合金中La的吸收率及其影响因素[J]. 中国有色金属学报, 2007, 17(6): 968-972.

WANG She-bin, ZHANG Jin-ling, ZHANG Jun-yuan, LI Ming-zhao, GUO Duan-yang, XU Bing-she. Absorptivity of La in AZ91 magnesium alloy and its influencing factors[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 968-972.

[8] GUANGYIN Y, YANGSHAN S, WENJIANG D. Effects of Sb addition on the microstructure and mechanical properties of AZ91 magnesium alloy[J]. Scripta Materialia, 2000, 43(11): 1009-1013.

[9] BRADAI D, KADI H M. The kinetics of the discontinuous precipitation and dissolution in Mg-rich Al alloys[J]. J Mater Sci, 1999, 34: 5331-5336.

[10] BARIL E, LABELLE P, PEKGULERYUZ M O. Elevated temperature Mg-Al-Sr: creep resistance, mechanical properties, and microstructure[J]. JOM, 2003, 55(11): 34-39.

[11] WINANDY C D, SMITH D S. Magnesium—The light weight solution automotive sourcing special report[M]. London: Automotive Sourcing UK Ltd, 1998: 8-9.

[12] 朱世杰, 陈贵林, 杨 卿, 关绍康. AZ80+xSr合金的组织和Sr的存在状态[J]. 铸造技术, 2007, 28(1): 47-52.

ZHU Shi-jie, CHEN Gui-lin, YANG Qing, GUAN Shao-kang. Microstructures of AZ80+xSr alloy and existing forms of Sr[J]. Foundry Technology, 2007, 28(1): 47-52.

[13] PEKGULERYUZ M O, KAYA A A. Creep resistant magnesium alloys for power train applations[J]. Advanced Engineering Materials, 2003, 12(5): 866-876.

[14] 黄德明, 陈云贵, 唐永柏, 刘红梅, 涂铭旌. Ca对Mg-4Al-1RE合金的组织和力学性能的影响[J]. 特种铸造及有色合金, 2005, 25(12): 718-721.

HUANG De-ming, CHEN Yun-gui, TANG Yong-bai, LIU Hong-mei, TU Ming-jing. Effects of Ca addition on the microstructure and mechanical properties of Mg-4Al-1RE alloy[J]. Special Casting & Nonferrous Alloys, 2005, 25(12): 718-721.

[15] IFEANYI A A, YASUHIRO G, ATSUYA S, SHIGEHARU K, YO K, SUGUMI T, TAKETOSH I. Development of new die- castable Mg-Zn-Al-Ca-RE alloys for high temperature applications[J]. Materials Transanctions, 2003, 44(4): 562-570.

基金项目:国家自然科学基金资助项目(20271037;20471041);国家自然科学基金国际合作资助项目(50311140138)

收稿日期:2008-07-23;修订日期:2008-11-23

通讯作者:王社斌,副教授;电话/传真:0351-6014101;E-mail: shebingwang@163.com