文章编号:1004-0609(2011)01-0058-08

挤压工艺对ME20M镁合金组织和力学性能的影响

郭言炎1,林志埙2,蒋海燕1, 2,吴国华1, 3

(1. 上海交通大学 轻合金精密成型国家工程研究中心,上海 200030;

2. 上海美格力轻合金有限公司,上海 201615;

3. 上海交通大学 金属基复合材料国家重点实验室,上海200030)

摘 要:

研究不同挤压工艺条件对ME20M镁合金组织和力学性能的影响。结果表明:挤压工艺参数的变化对ME20M的晶粒尺寸和组织均匀性具有较大的影响,存在主要第二相Mn单质颗粒吸附Mg12Ce现象,其吸附量随Mn颗粒分布位置的变化而变化,造成Mg12Ce分布不均,成为制约ME20M合金组织性能改善的主要因素之一。主要通过合理控温、控速等挤压工艺控制挤压纤维组织的分布与数量,利用其强化作用实现抗拉强度超过250 MPa、伸长率超过10%型材的工业化生产。

关键词:

ME20M镁合金;挤压温度;推进速度;显微组织;力学性能;断口;

中图分类号:TG146 文献标志码:A

Effect of extrusion process on microstructure and mechanical properties of ME20M magnesium alloy

GUO Yan-yan1,LIN Zhi-xun2,JIANG Hai-yan1, 2,WU Guo-hua1, 3

(1. Light Alloy Net Forming National Engineering Research Center, Shanghai Jiaotong University, Shanghai 200030, China;

2. Shanghai Magnesium Alloy Co., Ltd, Shanghai 201615, China;

3. State Key Laboratory of Metal Matrix Composites, Shanghai Jiaotong University, Shanghai 200030,China)

Abstract: The effect of various extrusion process conditions on the microstructure and mechanical properties of ME20M magnesium alloy was studied. The results show that the grain size and structure uniformity of ME20M magnesium alloy are greatly affected by the extrusion process parameters. Furthermore, Mg12Ce can be absorbed by Mn(the main second phase), and the quantity of absorption varies according to the location of Mn particles. This will lead to non-uniform of Mg12Ce, which greatly restricts the development of the properties of ME20M magnesium alloy. By controlling extruding temperature and speed, the distribution and quantity of fibrous structure can be perfectly controlled. The profile that ultra tensile strength is above 250 MPa and elongation is above 10% can be realized by strengthening the effect of fibrous structure in industry production.

Key words: ME20M magnesium alloy; extruding temperature; ram speed; microstructure; mechanical properties; fracture

镁合金具有较高比强度和比刚度、优良的减震性能,在航空航天、国防军工、汽车和电子领域应用广泛。ME20M作为变形镁合金中有一种较强的耐腐性能的镁合金,在航天环境中使用有着较强的优势,其腐蚀膜均匀、不容易发生点蚀、且无应力腐蚀倾向[1-3],放电稳定而广泛应用于挤压制作牺牲阳极。此外,其具有优良的焊接性能和抗蠕变性能[4-5]。但ME20M变形镁合金作为一种常规镁-锰变形合金,缺乏有效的晶粒细化剂[2],铸态组织粗大,加之镁合金固有的密排六方晶体结构,使其铸件力学性能很差。目前,主要靠挤压和轧制等热加工变形改善其力学性能。由于原始组织粗大,挤压变形中易产生变形不均,力学性能对挤压工艺具有较强的敏感性,因此,其挤压生产工艺控制极为重要。

目前,对于AZ31、AZ80和ME20M(MB8)等常规变形镁合金的热变形加工,国内外研究集中于等通道、T通道、多向锻造等新工艺[6-8]细化晶粒、改善组织均匀性,从而提高其力学性能,开发有明显时效强化效果的新型合金[9]。但这些研究集中于通过多道次变形产生多次动态再结晶的晶粒细化作用,而缺乏对一次变形中工艺参数对组织细化和均匀化作用的研究。目前,还没有如何在常规工业挤压中通过对ME20M工艺严格控制、明显改善其力学性能的相关文献报道。

本文作者从挤压工艺对组织性能的影响出发,探索不同工艺条件下ME20M镁合金组织的演化、成分分布变化以及相应力学性能变化之间的关系。

1 实验

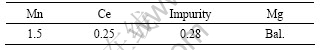

实验采用工业化连续铸造ME20M镁合金棒状坯料,其化学成分(质量分数,%)如表1所列。

表1 实验用ME20M镁合金坯料的化学成分

Table 1 Chemical composition of ME20M magnesium alloy billet (mass fraction, %)

对坯料进行((420±5) ℃, 24 h)均匀化退火后切割成d 92 mm×150 mm的坯料备用。在800 t挤压机上进行实验,采用内径d 105 mm的挤压筒和d 20 mm棒材平模挤压。

1.2挤压工艺参数的选择

金属镁为密排六方结构,常温下只有基面{0001}产生滑移,这是镁合金在常温下易于脆裂的根本原因,因此,难于进行塑性成形加工。在473 K以上,{10![]() 1}面也能产生滑移,塑性明显提高;而在500 K以上,第三滑移系{10

1}面也能产生滑移,塑性明显提高;而在500 K以上,第三滑移系{10![]() 2}也可能产生滑移,塑性进一步提 高[10]。对于一般变形镁合金,宜在523 K以上成型[11]。

2}也可能产生滑移,塑性进一步提 高[10]。对于一般变形镁合金,宜在523 K以上成型[11]。

由于ME20M镁合金缺乏有效的晶粒细化剂,铸锭晶粒尺寸大,各晶粒之间变形不易协调,故其变形温度比较高(593 K以上),以确保滑移系的充分开启,减少裂纹的产生,便于变形。为顺利实现生产、保证挤压型材性能稳定性,模具温度应比坯料温度高20 K左右。

由于挤压圆棒时挤压阻力较小,故本次挤压实验不采用润滑剂。镁合金具较高的变形热,变形热效应虽然使毛坯在挤压过程中有较高的温升,有利于再结晶、减少挤压阻力,但对于ME20M镁合金的加工硬化效应较弱。较高的挤压速度能促使晶粒长大,使产品的强度大幅降低。镁-锰合金力学性能较差,通常抗拉强度仅为210~280 MPa,因此,提高其力学性能至关重要。实验工艺参数如表2所列。

坯料在工业控温电阻炉中加热,装料预热温度为573 K,加热至设定温度后保温2 h,并用热电偶测温计测温,以防止超温。

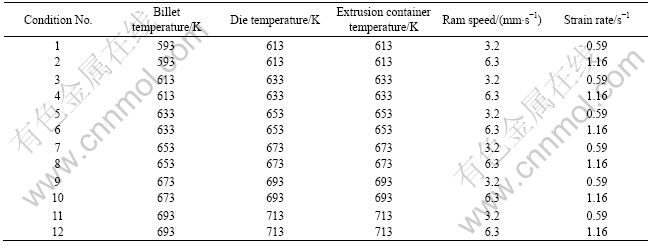

表2 挤压工艺参数

Table 2 Processing parameters of extrusion process

1.3力学性能与金相组织

本实验采用Zwick拉伸实验机进行力学性能测试,试样为由挤压态的d 20 mm棒料加工而成的圆棒拉伸试样。根据GB/T16865—1997标准,变形区直径为6 mm,长度为30 mm,拉伸速度为1 mm/min。使用HV-30型维氏硬度仪测试硬度,载荷为50 N,加载时间为20 s,每个试样测试5个点,取平均值为试样硬度。

采用XJL-03型光学金相显微镜进行组织观察;采用JSM-6460型扫描电镜观察断口;采用JSM7600F场发射扫描电镜其附带的能谱仪进行相组织成分 测试。

2 结果与分析

ME20M镁合金的主要成分为Mg、Mn和Ce。此3种元素很难形成三元化合物,合金中主要存在Mg基体、Mn单质颗粒以及少量的Mg12Ce。以单质形式存在的Mn作为主要的第二相成分,是提高ME20M镁合金耐蚀性的主要元素,但由于它易与Zr生成高温化合物沉淀,抑制了细化剂Zr的作用。故ME20M镁合金缺少有效的时效析出相、强化相和细化剂。由于单质Mn在769 K以下镁基体中的溶解度变化不大,且溶解度较小[12],故坯料难以形成过饱和镁基体组织,只能通过均匀化处理改善挤压成形性能。图1(a)所示为ME20M镁合金铸态的显微组织。由图1(a)可知,其主要为粗大的晶粒组织,大小为450 μm,均匀化处理后为550 μm(见图1(b))。沿晶界分布着极少量的合金相以及部分颗粒,基体中亦存在较多的颗粒。由EDS能谱分析可知,合金相的成分主要是Mg12Ce,颗粒为Mn颗粒,颗粒中含有部分Mg和Ce元素,应为Mn吸附了一部分Mg12Ce所致[13]。

铸态合金均匀化处理后,Mn颗粒尺寸明显减小,数量明显增多,可能是由于在均匀化处理中,温度升高使Mn的固溶度提高而部分固溶进入镁基体,且随着温度降低再次分散析出。较小的Mn颗粒以及少量固溶到镁基体的Mn使得均匀化后的合金硬度略有增加,硬度(HV)从36.5升高到40.9。

2.2.1 挤压态金相组织分析

图1 ME20M铸态坯料(a)和其经均匀化处理后(b)的显微 组织

Fig.1 Microstructures of ME20M magnesium alloy: (a) As- cast; (b) Homogenization treatment

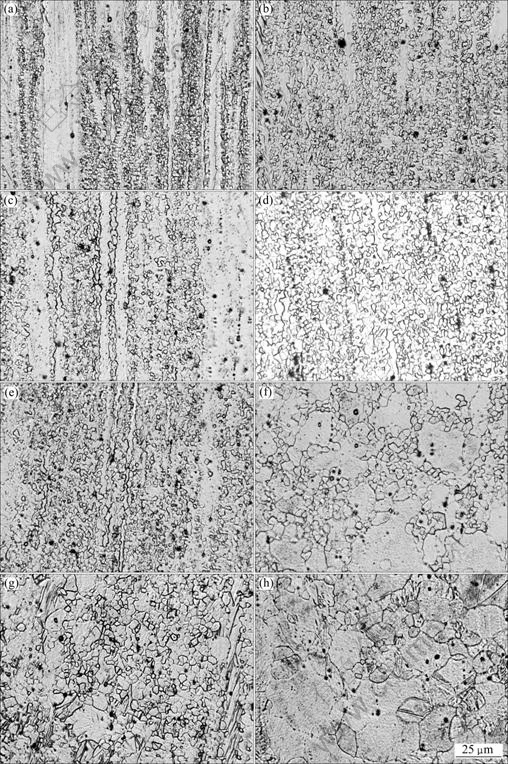

主要通过调节挤压工艺参数改善ME20M镁合金力学性能。由图2可以看到极为明显的挤压条带(上、下方向),从593到693 K,晶粒不断长大,其中,在593 K时还出现了大量的挤压纤维组织和少量孪晶。虽已经进行了部分动态再结晶,但其较高的硬度说明依然存在较严重的加工硬化现象。如图2(f)所示,当挤压应变速率为1.16 s-1、温度为613 K时,挤压纤维组织基本消失,可以认为动态再结晶已充分进行,此时晶粒比较均匀,且晶粒最小(约为4 μm),仍存在部分硬化现象,因此其力学性能达到最优。633 K时,晶粒已经开始明显长大,且随着温度的上升晶粒急剧长大;到673 K时,晶粒长大速度已经放缓,晶粒尺寸为20 μm左右。当应变速率为0.59 s-1时,挤压组织随温度变化的速度明显滞后,直到673 K才能形成较为充分的动态再结晶,而此时的抗拉强度已经大大降低(见图3(b))。

晶粒尺寸d随Zener-Hollomon函数Z的增大而减

小,ln d=b-kln Z。其中:![]() ,

,![]() 为挤

为挤

压变形时的应变速率; Q为镁合金的激活能,其数值

图2 ME20M镁合金挤压棒材组织(对应表2工艺条件)

Fig.2 Optical micrographs of ME20M magnesium alloy extruded under conditions shown in Table 2: (a) Condition 1; (b) Condition 2; (c) Condition 3; (d) Condition 4; (e) Condition 5; (f) Condition 6; (g) Condition 7; (h) Condition 8

为135 kJ/mol;R为理想气体常数;T为挤压温度。可见,在相同应变速率下, 晶粒尺寸(尤其是在低温情况下)随挤压温度的升高长大速度较快,故严格控温非常重要。

2.2.2 SEM组织形貌与EDS能谱分析

Ce在镁合金中主要以Mg12Ce存在,并在一定程度上细化铸态组织。在凝固过程中,稀土相被推进 固-液界面,最终富集在晶界处,从而能够抑制晶粒长大,促进组织的细化和均匀化[14]。Ce有一定的时效强化效果[15],但ME20M中Ce含量很少,时效效果不明显。

Mg12Ce可以固溶部分Mn,形成化学计量式约为Mg11CeMn[16]的金属间化合物。因此,在Mn含量较高的Mg-Mn-Ce合金中,也可能产生Mn颗粒表面吸附Mg12Ce的现象。

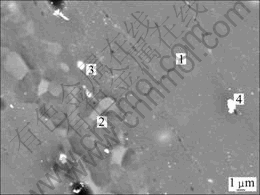

图3所示为在扫描电镜下挤压比为25、挤压温度为593 K、应变速率为1.16 s-1时ME20M合金的挤压纤维组织。图3中存在极为细小的动态再结晶晶粒以及粗大的挤压纤维组织。此外,还可以看到圆形的第二相颗粒以及在挤压纤维组织中出现的沿挤压纤维组织带间的第二相条带。

图3 ME20M镁合金挤压纤维组织

Fig.3 Microstructure of extrusion fibre of ME20M magnesium alloy

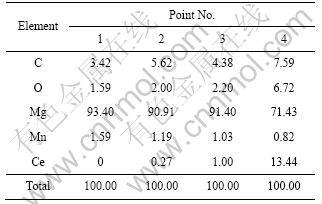

由EDS能谱分析结果(见表3)可知,在第二相颗粒中存在随分布位置不同造成的成分区别。Ce在ME20M合金中的质量分数为0.25%,而在基体中基本不存在Ce(见图3中点1)。Ce本应集中存在于晶界附近,刚完成动态再结晶的细晶粒区由于晶界边界较多而易于形成Ce的集中区。然而,在细晶粒区及其晶界上,Ce的质量分数小于0.25%(见图3中点2);而在细晶粒区Mn颗粒中Ce的质量分数仅为1.00%(见图3中点3),且颗粒较为细小。基体中基本没有Ce的分布,而挤压纤维组织中Mn颗粒中Ce的质量分数可达到13%以上(见图3中点4)。所有第二相EDS能谱分析中Mn的含量为1%左右。由此可以看出,可能存在Mn单质颗粒外表层复合金属间化合物。Mn对

表3 图3中点1~4处的EDS成分分析结果

Table 3 Compositions of points 1-4 in Fig.3 tested by EDS

Mg12Ce有较强的吸附作用,使第二相Mn颗粒表层存在Mg11CeMn覆盖层。

由于大量的Mg12Ce被Mn颗粒吸附,分布在晶界的Mg12Ce显著减少,其在铸造时的细化作用亦大大减弱,使挤压初始晶粒变大,从而使完全动态再结晶的组织变得比较粗大。此外,Mg12Ce改善镁合金变形性能的效果也大大减弱。挤压纤维组织由于变形不充分,原始的Mn颗粒由于变形量较小,保留了较大的颗粒,使少量的大颗粒吸收了较多的Mg12Ce,加剧了Mg12Ce的分布不均匀性,不利于晶粒的细化和挤压纤维组织的减少。

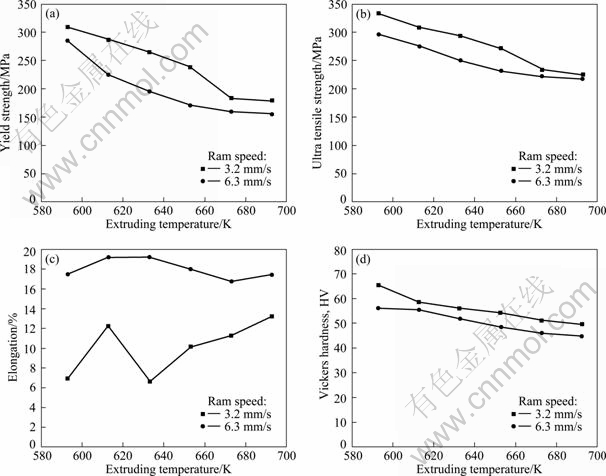

与微观组织的变化相对应, 拉伸性能反映温度对棒材的力学性能有较大影响(见图4)。由图4可看出,随着挤压变形温度的升高,镁合金的屈服强度和抗拉强度都明显下降,升温20 K,强度降低约20 MPa;在较低温度下快速挤压时,升温对强度的影响较大,升温20 K,强度降低可达50 MPa。与之对应,低速挤压棒材伸长率随温度上升而逐渐增加,高速挤压时棒材的伸长率随着温度的上升变化反而不明显。

提高挤压应变速率能够使强度降低,伸长率增大。较高的挤压速率,能在较短的时间内产生较高的变形热而进行较为充分的动态再结晶,晶粒虽比同温低速的略大,但组织均匀性较好,伸长率较大。随着温度的上升,晶粒长大,同时内部应力不断减小,获得较好的协调变形,使伸长率比较稳定。

在低速挤压(0.59 s-1)中,当挤压温度为633 K时,伸长率达到峰值。主要原因是此温度下能充分完成动态再结晶,且晶粒未充分长大,能最大限度地协调变形,缓解材料的脆断现象。同时,慢速挤压不易造成挤压变形热的大量聚集,造成挤压纤维组织中位错缠结、孪晶等不能够充分地回复,从而提高强度。而当挤压温度达到653 K时,挤压纤维组织未大量消失、而晶粒明显长大,于是降低了变形协调能力,伸长率反而有所降低。

由此可见,对于挤压比为25的棒材,挤压温度为(623±15) K、应变速率为1.16 s-1 是比较合理的挤压参数,能保证合金具有250 MPa的抗拉强度和10%的伸长率。

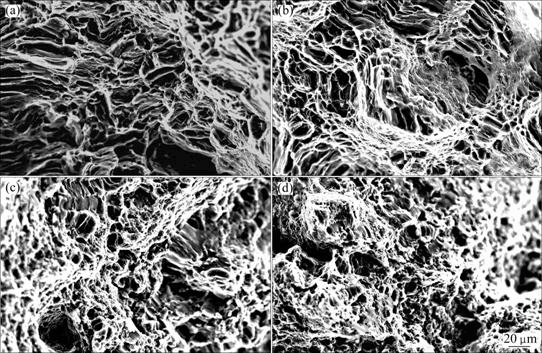

图5所示为不同挤压温度和速度下ME20M镁合金的拉伸断口形貌。由图5可以看出,低温下出现大量的撕裂棱,而韧窝较少,变形协调性较差。且随着挤压温度的升高,韧窝增加。由此可知,ME20M镁合金介于韧性断裂和脆性断裂之间,可以由挤压工艺实现韧-脆转变。

由图5(a)可知,ME20M镁合金在较低挤压 温度下存在较长的撕裂棱,其间还存在较宽的解理 平台;随着挤压温度的升高,撕裂棱逐渐缩短并趋 于消失。同时可以看出,撕裂棱多发生于宽大的 挤压纤维组织区域,且由于挤压纤维组织中的强 烈变形所累积的位错缠结,撕裂棱的区域分为许多撕裂方向不同的亚区域。撕裂棱长度、宽度主要与挤 压温度有关:较低挤压温度(593 K)下的撕裂棱比较粗大、韧窝较少、断裂韧性较差;在较高挤压温度 (673 K)下,韧窝较多,且韧窝之间存在细小的撕裂棱,韧性增强。撕裂棱亚区域取向主要与挤压速度相关:与低速挤压(应变速率为0.59 s-1)相比,在较高速度挤 压(应变速率为1.16 s-1)时,撕裂棱亚区域取向比较随机,且撕裂棱较短,变形各向异性较弱,不易发生定向撕裂/解理而导致的表面缺陷迅速扩展、最后发生 断裂。

图4 ME20M镁合金屈服强度、抗拉强度、伸长率和维氏硬度随挤压温度、速度的变化

Fig.4 Variation of yield stress(a), ultra tensile strength(b), elongation (c) and Vickers hardness(d) of ME20M magnesium alloy with extruding temperature and speed

图5 断口形貌随挤压工艺的变化(对应表2中的工艺条件)

Fig.5 Variation of fracture morphologies with extruding conditions shown in Fig.2: (a) Condition 1; (b) Condition 2; (c) Condition 9; (d) Condition 10

3 结论

1) 对于挤压变形的ME20M镁合金,挤压温度应适当提高(613 K以上),且应适当提高挤压速度(应变速率1.16 s-1或以上)以改善其强度和增大其伸长率。对于挤压比为25的型材,挤压温度为(623±15) K,应变速率为1.16 s-1是比较合理的挤压工艺参数。

2) 对于挤压态的ME20M镁合金,拉伸断裂同时具有脆性断裂和韧性断裂特征,且会在较小的温度区间实现韧脆转化;存在临界温度区间,使其同时保证较高的强度和较大的伸长率。

3) 存在稀土Ce化合物Mg12Ce被主要第二相Mn颗粒吸附现象,影响稀土相对晶粒细化、挤压变形中动态再结晶的作用,从而限制ME20M合金力学性能的改善。目前控制挤压工艺参数仍是提高ME20M镁合金力学性能的主要方法。

References

[1] 潘复生, 韩恩厚. 高性能变形镁合金及加工技术[M]. 北京: 科学出版社, 2007: 3-13.

PAN Fu-sheng, HAN En-hou. Wrought magnesium alloy with high-performance and its processing technology[M]. Beijing: Science Press, 2007: 3-13.

[2] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 21-22.

CHEN Zhen-hua. Wrought magnesium alloys[M]. Beijing: Chemical Industry Press, 2005: 21-22.

[3] PARTHIBAN G T, PALANISWAMY N, SIVAN V. Effect of manganese addition on anode characteristics of electrolytic magnesium[J]. Anti-corrosion Method and Materials, 2009, 59(2): 79-83.

[4] LEE W B, YEON Y M, JUNG S B. Joining properties of friction stir welded AZ31B-H24 magnesium alloy[J]. Materials Science and Technology, 2003, 19(6): 785-790.

[5] MORDIKE B L. Development of highly creep resistant magnesium alloys[J]. Journal of Materials Processing Technology, 2001, 117(3): 391-394

[6] MASOUDPANAH S M, MAHMUDI R. The microstructure, tensile, and shear deformation behavior of an AZ31 magnesium alloy after extrusion and equal channel angular pressing[J]. Materials and Design, 2010, 31(7): 3512-3517.

[7] JIAN Wei-wei, KANG Zhi-xin, LI Yuan-yuan. Effect of hot plastic deformation on microstructure and mechanical property of Mg-Mn-Ce magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(6): 1158-1163.

[8] GUO Q, YAN H G, CHEN Z H, ZHANG H. Grain refinement in as-cast AZ80 Mg alloy under large strain deformation[J]. Materials Characterization, 2007, 58(2): 162-167.

[9] FU Peng-huai, PENG Li-ming, JIANG Hai-yan, CHANG Jiang-wei. ZHAI Chun-quan. Effects of heat treatments on the microstructures and mechanical properties of Mg-3Nd-0.2Zn-0.4Zr (wt.%) alloy[J]. Material Science and Engineering A, 2008, 486(1/2): 183-192.

[10] FATEMI-VARZANEH S M, ZAREI-HANZAKI A, BELADI H. Dynamic recrystallization in AZ31 magnesium alloy[J]. Material Science and Engineering A, 2007, 456 (1/2): 52-57.

[11] 石 磊, 李继文, 李永兵, 魏世忠. 高精度A Z31镁合金薄壁管件等温挤压后的组织与性能[J]. 材料热处理技术, 2009, 38(20): 42-45.

SHI Lei, LI Ji-wen, LI Yong-bing, WEI Shi-zhong. Microstructure and mechanical properties of thin wall AZ31 magnesium alloy pipes with high precision prepared by isothermal extrusion technology[J]. Hot Working Technology, 2009, 38(20): 42-45.

[12] 刘楚明, 朱秀荣, 周海涛. 镁合金相图集[M]. 长沙: 中南大学出版社, 2006: 35.

LIU Chu-ming, ZHU Xiu-rong, ZHOU Hai-tao. Magnesium alloys phase diagram atlas[M]. Changsha: Central South University Press, 2006: 35.

[13] PEZAT M, HBIKA A, DARRIET B. Study of alloys of composition CeMg11V, CeMg11Cr, CeMg11Mn, CeMg11Fe, CeMg11Co and their application to hydrogen storage[J]. Materials Research Bulletin, 1980, 15(1): 139-146.

[14] 余 琨,黎文献,张世军. Ce对镁及镁合金中晶粒的细化机理[J]. 稀有金属材料与工程, 2005, 34(7): 1014-1016.

YU Kun, LI Wen-xian, ZHANG Shi-jun. Mechanism of grain refining by adding cerium in Mg and Mg alloys[J]. Rare Metal Materials and Engineering, 2005, 34(7): 1014-1016.

[15] YAMASHITA T, KELLY P M, CAVALLARO P, HISA M. Effects of age hardening on magnetic and transport properties of Mg-1.3 wt% Ce alloys[J]. Acta Materiallia, 1998, 46(9): 2977-2981.

[16] ZHANG X, KEVORKOV D, JUNG I H, PEKGULERYUZ . Phase equilibria on the ternary Mg-Mn-Ce system at the Mg-rich corner[J]. Journal of Alloys and Compounds, 2009, 482(1/2): 420-428.

基金项目:国家高技术研究发展计划资助项目(2009AA03Z521);国家重点基础研究发展计划资助项目(2007CB613701);中国航天科技集团公司航天科技创新基金资助项目(0502)

收稿日期:2010-05-28;修订日期:2010-09-29

通信作者:蒋海燕,副教授;电话:021-54742714;E-mail:jianghy@sjtu.edu.cn