DOI:10.19476/j.ysxb.1004.0609.2019.04.04

高能缺陷和第二相对新型超高强铝合金腐蚀行为的影响

王薄笑天1,薛克敏1,严思梁1,薄冬青2,李 萍1

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;

2. 合肥工业大学 智能制造技术研究院,合肥 230009)

摘 要:

采用等径角挤压(ECAP)和固溶时效处理获得超高强铝合金,并采用透射电子显微镜、扫描电镜以及电化学工作站等测试手段对其微观结构演变以及电化学腐蚀行为进行研究。结果表明:等径角挤压变形后晶粒细化至亚微米(9.68→1 μm),大变形诱导的溶质原子偏析和不连续脱溶效应造成第二相长大(53→416 nm)和晶界偏聚;大塑性变形材料经固溶时效处理后,部分第二相的晶界偏析现象减弱,呈细小颗粒状弥散分布于铝基体中。细晶组织和高能缺陷有利于形成附着力良好且致密稳定的氧化膜,晶界偏析的减弱和弥散细小的第二相抑制了点蚀对晶间腐蚀的促进作用,最终显著优化超高强铝合金的耐腐蚀性能。

关键词:

文章编号:1004-0609(2019)-04-0693-07 中图分类号:TG311 文献标志码:A

Al-Zn-Mg-Cu合金属于7xxx系超高强铝合金,具有密度小、比强度高、韧性好、扩散性能好、热加工性能以及焊接性能优异等特点,广泛应用于航空航天、国防、军工、汽车工业、船舶工程以及核工业等领域,且被认为是最有可能替代钢、铁的有色金属材料[1]。尽管Al-Zn-Mg-Cu合金具有传统钢、铁等难以比拟的低密度、高比强等优点,但其对应力腐蚀、剥落腐蚀和晶间腐蚀的高敏感性限制了其应用。在铝合金结构件服役过程中,局部腐蚀往往是导致结构件失效的主要原因,其中又以超高强铝合金的腐蚀开裂问题尤为突出,危害最大。在腐蚀过程中,结构件在远低于强度极限的情况下发生断裂,而且断裂过程类似低应力脆断,几乎没有明显的塑性变形,这种断裂无法预测,因此一旦发生将造成无法预测的事故。如德国齐柏林飞艇、美国阿波罗月舱以及日本波音747客机等都因结构件的应力腐蚀造成了重大损失。材料的抗腐蚀性能与显微组织和成分等密切相关,晶界析出相成分、尺寸、分布以及面积分数等都影响合金的抗腐蚀性能。研究表明,η相(MgZn2)在局部腐蚀过程中将作为阳极相优先溶解,将导致合金严重的晶间腐蚀而剥蚀[2-3];θ(Al2Cu)相在局部腐蚀中一般作为阴极相,导致基体附近的阳极溶解,有利于提高合金的抗腐蚀性能。有学者对Al-Zn-Mg-Cu合金的点蚀行为进行表征表明严重的点蚀行为是由阳极相MgZn2引起的,其次是Al2CuMg和Mg2Si[1]。

等径角挤压工艺(Equal channel angular pressing,ECAP)作为大塑性变形的一种,通过在等通道拐角处提供一种纯剪切变形获得超细晶材料。研究表明等径角挤压工艺可以明显地细化晶粒,提高材料的力学性能,同时ECAP使得基体中粗大的第二相破碎,第二相尺寸的减小削弱了第二相与α(Al)基体所构成的微观腐蚀电偶的腐蚀倾向,从而提高材料的抗腐蚀性能[4-6]。但大塑性变形易于形成大角度晶界等缺陷,对材料的抗腐蚀性能不利。因此,目前关于ECAP后何种因素对材料的抗腐蚀性能占主要作用还没有定论。HOCKAUF等[7]进行了Al合金等径角挤压实验,结果表明由于变形过程中第二相的破碎回溶等因素,铝合金的抗腐蚀性能有所提高。PANG等[8]对7075铝合金进行搅拌摩擦加工,发现合金在空气环境下变形后具有更好的耐腐蚀性。RALSTON等[9]研究发现,晶粒细化和位错增多使试样表面钝化膜的致密性降低,导致腐蚀过程中顿化膜的保护作用下降。

本文采用等径角挤压和热处理复合工艺制备新型超高强铝合金,借助电化学腐蚀和全浸泡腐蚀试验,分析微观结构演化和腐蚀形貌特征,研究超细晶组织中的高能缺陷和第二相的形成机理及其对腐蚀行为的交互影响,对于推广Al-Zn-Mg-Cu合金的应用具有重要的意义。

1 实验

1.1 超高强铝合金试样的制备

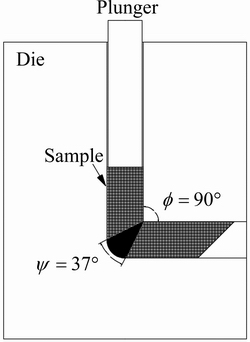

以T6态Al-Zn-Mg-Cu合金挤压板(成分如表1所列)为原料,进行图1所示的等径角挤压实验并对变形试样进行固溶时效处理(473 ℃固溶2 h+135 ℃时效16 h)。实验前,切取尺寸为25 mm×25 mm×68 mm的长方体坯料,采用RX系列的箱式电阻炉将坯料加热到350 ℃后,坯料和模具通道采用水基石墨乳进行充分润滑,在RZU200HF型液压机上采用Bc路径进行等径角挤压试验,挤压速度为0.5mm/s,挤压道次为1道次、2道次以及4道次。

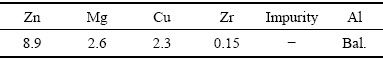

表1 Al-Zn-Mg-Cu合金化学成分

Table 1 Chemical composition of Al-Zn-Mg-Cu alloy(mass fraction, %)

图1 ECAP模具结构示意图

Fig. 1 Schematic diagram of ECAP die structure

1.2 显微组织观测

本实验的透射电镜分析是在FEI TECNAI G2 S-TWIN F20电镜上进行的,电压20 kV。本实验用线切割在试样的心部垂直于挤压方向切取5 mm×5 mm×1 mm的薄片,利用砂纸打磨至0.1 mm进行电解双喷减薄,电解液为10% HClO4+90%酒精(质量分数)的混合溶液,电压为20 V。

1.3 腐蚀实验

电化学腐蚀采用CHl604e上海辰华电化学工作站,采用以饱和氯化钾/甘汞电极为参比电极、铂电极为辅助电极的标准三电极系统,电解液为3.5%(质量分数)的氯化钠溶液。对变形试样进行T6处理,测试前对试样进行表面抛光,用丙酮清洗表面油污后干燥处理,采用造牙树脂密封并在试样中心留出10 mm×10 mm的腐蚀表面。采用三种电化学测试手段,分别为开路电位、动电位极化曲线和阻抗图谱。所有测试均在稳定开路腐蚀电位下进行,并且阻抗图谱频率的范围为10 MHz~10 kHz,外加扰动信号为10 mV,极化曲线的扫描速率为0.5 mV/s。

全浸泡腐蚀实验介质为3.5%的氯化钠溶液,试样在表面抛光和丙酮清理之后,在氯化钠溶液中连续浸泡24 h。在JSM-6490LV型扫描电子显微镜下进行宏观形貌观察,并对腐蚀凹坑的成分进行EDS检测。

2 结果与分析

2.1 微观结构分析

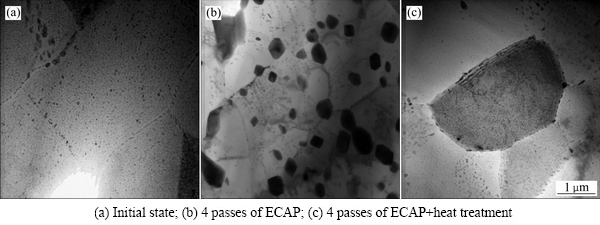

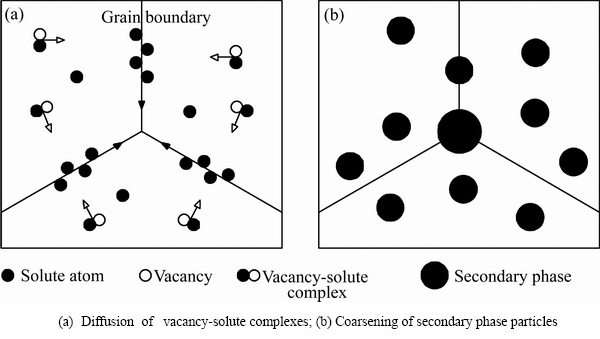

图2(a)所示为初始态组织。可以看出晶界第二相为棒状,呈断续状分布;晶内第二相相比晶界尺寸较小,主要为圆片状以及棒状,呈弥散分布。从图2(b)可以看出,4道次等径角挤压变形后晶粒明显细化,从初始态的9.86 μm细化至1 μm以下,形成具有大角度晶界的超细晶组织;第二相尺寸在大塑性变形后明显长大,从初始态的53 nm粗化到416 nm左右,且粗大第二相主要分布在晶界附近。已有研究表明[10-11],随着变形量的增加,第二相将回溶到铝基体内部形成过饱和固溶体,等径角挤压产生的大量位错和空位等缺陷,易与溶质原子结合形成空位-溶质原子复合体,加速溶质原子在合金内部的扩散,而位错与晶界作为理想的空位阱,促进了溶质原子在晶界以及位错等处发生偏析(见图3),并且此时的变形温度较高,由温度引起的不连续脱溶效应显著,这些共同导致在晶界和位错处生成较为粗大的第二相[12-14]。图2(c)所示为4道次等径角挤压变形试样经固溶时效热处理后的组织,可以看出热处理组织与大塑性变形组织区别明显,主要表现为晶粒尺寸的略微长大和第二相的弥散析出;与初始态相比,仍保留细晶组织,但第二相的晶界偏析现象减弱,晶界的粗大第二相含量明显降低,第二相主要呈细小颗粒状弥散分布且均匀性提升。

当初始态合金抗拉强度为305 MPa,4道次ECAP变形和热处理后,试样的抗拉强度提升至约713 MPa。

图2 不同状态试样的TEM像

Fig. 2 TEM images of samples at different states

图3 空位-溶质原子向晶界扩散示意图

Fig. 3 Principle schematic diagrams of diffusion of vacancy-solute complexes towards grain boundaries

分析认为,晶粒细化、高能缺陷(位错和晶界)以及弥散细小的第二相共同导致材料强度的提升[12, 15]。

2.2 电化学腐蚀分析

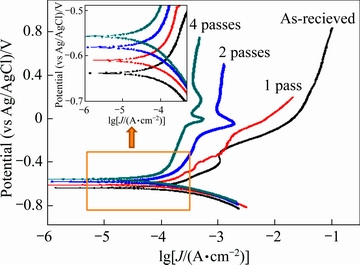

图4所示为不同形变热处理条件下超强铝合金的动电位极化曲线,采用Tafel外推法获得腐蚀电位φcorr和腐蚀电流密度Jc,具体数值如表2所列。由表2可以看出,初始态试样的腐蚀电位为-0.64 V,随着变形道次的增加,腐蚀电位正向增大,4道次后的腐蚀电位达到-0.56 V;另外,腐蚀电流密度随着变形道次的增加显著降低,由初始的5.1 μA/cm2不断减小至0.65 μA/cm2。腐蚀电位的正向增大和电流密度的减小均表明ECAP热处理复合工艺能够显著提升材料的耐腐蚀性能。

图4 初始态和各变形道次的动电位极化曲线

Fig. 4 Potentiodynamic polarization curves of initial and ECAP processed specimen

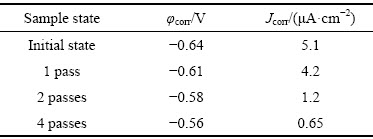

表2 Al-Zn-Mg-Cu合金的腐蚀动力学参数

Table 2 Corrosion kinetic parameters of Al-Zn-Mg-Cu alloy

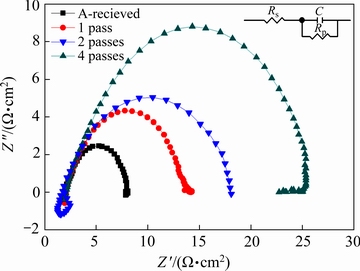

图5 初始态和各变形道次的EIS Nyquist谱

Fig. 5 EIS Nyquist plots of initial and ECAP processed specimen

图5所示为不同变形条件下的EIS Nyquist谱及等效电路图。由图5可以看出,随着变形道次的增大,容抗弧的直径增加,直观表明钝化膜的极化电阻不断增大,即钝化膜的耐腐蚀性提升。利用Zview电化学阻抗频谱拟合软件结合等效电路图,拟合得到钝化膜的极化电阻Rp值。结果表明,初始试样的极化电阻为5.3 Ω·cm2,随着变形道次增加,1道次、2道次以及4道次的极化电阻分别为14.8 Ω·cm2、18.4 Ω·cm2以及26.3 Ω·cm2,说明材料的耐腐蚀性能增强。

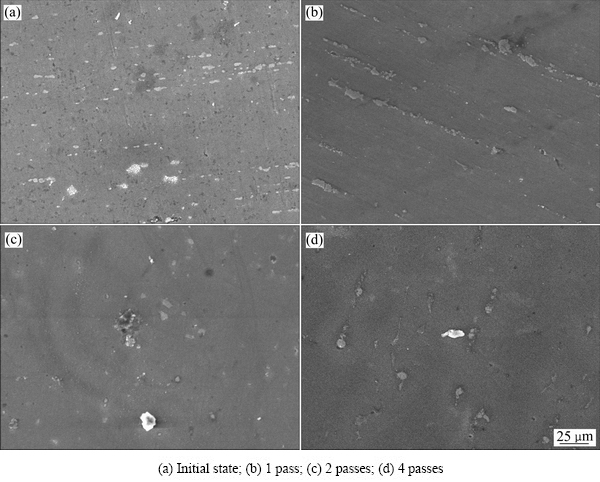

2.3 全浸泡腐蚀行为

在浸泡初期,试样表面发生水化反应生成水合氧化膜(Al2O3·H2O),水合氧化膜与自生氧化膜构成混合钝化膜,在氯离子的腐蚀下,混合钝化膜会逐渐减薄,在薄弱部位发生腐蚀破坏。因此可以通过钝化膜的破坏程度(腐蚀凹坑的数目、尺寸等)来判断合金的耐腐蚀性能。图6所示为不同变形条件试样在NaCl(3.5%,质量分数)溶液中浸泡24 h后腐蚀表面的SEM像。从腐蚀表面形貌可以看出,初始试样的表面腐蚀凹坑密度较大,局部有较大的腐蚀凹坑,通过对腐蚀凹坑的EDS表征可知,腐蚀主要集中在第二相周围,即η(MgZn2)相和θ(Al2Cu)相。随着变形道次的增加,试样表面的腐蚀凹坑数目明显减少,尺寸明显减小,并且氧化膜完整无明显裂纹,表明大塑性变形热处理之后试样的耐腐蚀性能得到明显改善。在NaCl溶液中,η(MgZn2)相、θ(Al2Cu)相和α(Al)基体因为电位差相互构成微腐蚀电池,η(MgZn2)相的电位比α(Al)基体的低,会作为阳极优先溶解,形成腐蚀凹坑;θ(Al2Cu)相的电位比α(Al)基体的高,Al基体作为阳极优先溶解,导致θ(Al2Cu)相附近形成腐蚀凹坑,Cu原子在腐蚀凹坑处富集,最终脱落[1]。

图6 3.5%NaCl溶液浸泡腐蚀24 h后表面SEM像

Fig. 6 SEM images after soaking 24 h in 3.5% NaCl solution

3 讨论

已有研究表明,细化晶粒可以很好地提高合金的耐腐蚀性能,具体表现为降低合金的腐蚀速度,缓解局部腐蚀破坏[16]。耐腐蚀性能的提高主要与两方面因素有关,一是铝基体的耐腐蚀性,它与铝基体氧化膜的稳定性以及微观组织有很大关系;二是与第二相的种类、形貌和分布有关,第二相易与基体形成微电池,对于合金的耐腐蚀性具有重要影响。

3.1 铝基体对腐蚀行为的影响

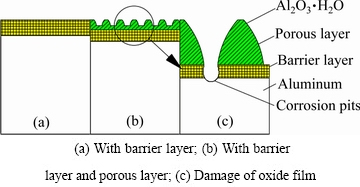

铝合金与水或者空气接触时,表面会形成一层致密的氧化膜AlOOH(Al2O3.H2O),该氧化膜表现较好的耐蚀性[17]:

Al+H2O→AlOH+H++e (1)

AlOH+H2O→Al(OH)2+H++e (2)

Al(OH)2→AlOH+H++e (3)

总化学反应为

Al+H2O→AlOH+H++e (4)

研究表明该氧化膜主要有多孔层与阻挡层组成(见图7),该氧化膜具有较高的离子电流电阻,可以有效的阻止腐蚀而表现出良好的耐腐蚀性。但由于氯离子的存在,易在氧化膜薄弱区域发生阳极溶解反应 (见图7(c)):

AlOH+Cl-→AlOHCl+e (5)

AlOHCl+Cl-→AlOHCl2+e (6)

阳极溶解产物AlOHCl以及AlOHCl2具有较高的水溶性,促进了氧化膜的阳极溶解,因此铝合金表面氧化膜的稳定性越好,合金的耐腐蚀性能越高。由前面分析可以可知,ECAP工艺可以显著细化晶粒尺寸至亚微米,形成均匀细小的超细晶组织,同时在铝基体内部产生许多高能缺陷,如高密度位错和非平衡大角度晶界等。在后续热处理过程中,晶粒尺寸虽然发生有限长大,但大塑性变形组织具有很好的组织热稳定性,能有效保留变形产生的均匀细晶组织和高能缺陷[18]。晶粒细化增大了晶界面积,提供了更多的形核点,有利于形成更加致密厚实的氧化膜;非平衡晶界和高密度位错有利于提升氧化膜与基体的附着力,有效防止氧化膜剥蚀,进而提高合金的抗腐蚀性能[19]。

图7 铝合金表面氧化膜形成与破坏示意图

Fig. 7 Schematic diagram of aluminum oxide film formation and damage on surface

3.2 第二相对腐蚀行为的影响

铝合金的腐蚀行为主要包含点蚀和晶间腐蚀,在初始试样中,相比于铝基体以及晶界无析出带,沿晶分布的棒状第二相作为阳极优先发生溶解,在其周围形成点蚀凹坑,并在点蚀凹坑附近吸引更多的氯离子,加速局部晶界腐蚀[20]。ECAP变形后,溶质原子在晶界和位错处偏聚形成较大第二相,固溶时效处理后,第二相重新回溶并析出,其演化过程为:过饱和固溶体→GP区→η′亚稳相→η平衡相[21]。相比初始态试样,在铝基体内部弥散析出的第二相非常细小,形成高密度的微腐蚀电池,而且两者的尺寸差异很大,在大阳极-小阴极的腐蚀机制作用下,铝基体主要发生点蚀。但是,ECAP热处理之后的第二相晶界偏析减弱,晶界上的棒状第二相不仅含量低,而且尺寸明显减小,导致晶界与晶内的电位差异性降低,不利于晶界腐蚀条件的形成。

4 结论

1) ECAP变形可以有效细化超强铝合金的晶粒尺寸至亚微米,固溶时效处理可以有效调节大变形引起的溶质原子偏析和不连续脱溶效应导致第二相粗化,形成晶间偏析减弱、晶内细小弥散分布第二相的新型超强铝合金。

2) ECAP热处理工艺可以有效提升T6态7系铝合金的耐腐蚀性能,并且随着变形量的增加,合金的耐腐蚀性能逐步提高。

3) ECAP变形引入的均匀细晶组织和大量高能缺陷,有利于形成高附着力、表面完整的致密氧化膜,是提高超强铝合金耐腐蚀性能的主要原因。

4) ECAP热处理复合工艺通过减弱第二相的晶界偏析和增强晶内弥散分布,同时减小第二相尺寸,抑制点蚀对晶间腐蚀的促进,进而提升材料的耐腐蚀性能。

REFERENCES

[1] WANG Xue-hui, WANG Ji-hui, FU Cong-wei. Characterization of pitting corrosion of 7A60 aluminum alloy by EN and EIS techniques [J]. Transactions of Nonferrous Metals society of China, 2014, 24(12): 3907-3916.

[2] 贺俊光, 文九巴, 周旭东. 第二相对Al-Zn-Sn-Ga-Mg合金腐蚀行为的影响[J]. 中国有色金属学报, 2013, 23(3): 628-634.

HE Jun-guang, WEN Jiu-ba, ZHOU Xu-dong. Effect of corrosion behavior of second relative Al-Zn-Sn-Ga-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 628-634.

[3] 刘贵立, 方戈亮. Al-Zn-Mg-Cu超高强铝合金晶界偏聚与腐蚀机制研究[J]. 稀有金属材料与工程, 2009, 38(9): 1598-1601.

LIU Gui-li, FANG Ge-liang. Study on grain boundary segregation and corrosion mechanism of Al-Zn-Mg-Cu ultra high strength aluminum alloy[J]. Rare Metal Materials and Engineering, 2009, 38(9): 1598-1601.

[4] 王素梅, 孙康宁, 刘 睿, 毕见强. 第二相粒子对ECAP挤压的2A12铝合金晶粒细化的影响[J]. 材料科学与工艺, 2007, 15(1): 115-117.

WANG Su-mei, SUN Kang-ning, LIU Rui, BI Jian-qiang. Effect of second phase particles on grain refinement of 2A12 aluminum alloy extruded by ECAP[J]. Materials Science and Technology, 2007, 15(1): 115-117.

[5] 赵鸿金, 胡玉军, 旷军平, 杨泰胜. 等通道角挤压第二相状态研究进展[J]. 热加工工艺, 2015, 44(11): 9-12.

ZHAO Hong-jin, HU Yu-jun, KUANG Jun-ping, YANG Tai-sheng. Research progress of second phase state in equal channel angle extrusion[J]. Hot Working Technology, 2015, 44(11): 9-12.

[6] BRUNNER J G, BIRBILIS N, RALSTON K D, VIRTANEN S. Impact of ultrafine-grained microstructure on the corrosion of aluminium alloy AA2024[J]. Corrosion Science, 2012, 57: 209-214.

[7] HOCKAUF M, MEYER L W, NICKEL D, ALISCH G, LAMPKE T, WIELAGE B, KRUGER L. Mechanical properties and corrosion behaviour of ultrafine grained AA6082 produced by equal-channel angular pressing[J]. Journal of Materials Science, 2008, 43(23/24): 7409-7417.

[8] PANG J J, LIU F C, LIU J, TAN M J, BLACKWOOD D J. Friction stir processing of aluminium alloy AA7075: Microstructure, surface chemistry and corrosion resistance[J]. Corrosion Science, 2016, 106: 217-228.

[9] RALSTON K D, FABIJANIC D, BIRBILIS N. Effect of grain size on corrosion of high purity aluminium[J]. Electrochimica Acta, 2011, 56(4): 1729-1736.

[10] SAUVAGE X, WETSCHER F, PAREIGE P. Mechanical alloying of Cu and Fe induced by severe plastic deformation of a Cu-Fe composite[J]. Acta Materialia, 2005, 53(7): 2127-2135.

[11] SU L H, LU C, HE L Z, ZHANG L C, GUAGLIARDO P, TIEU A K, SAMARIN S N, WILLIAMS J F, LI H J. Study of vacancy-type defects by positron annihilation in ultrafine-grained aluminum severely deformed at room and cryogenic temperatures[J]. Acta Materialia, 2012, 60(10): 4218-4228.

[12] SAUVAGE X, WILDE G, DIVINSKI S V, HORITA Z, VALIEV R Z. Grain boundaries in ultrafine grained materials processed by severe plastic deformation and related phenomena[J]. Materials Science and Engineering A, 2012, 540: 1-12.

[13] SAUVAGE X, MURASHKIN M Y, VALIEV R Z. Atomic scale investigation of dynamic precipitation and grain boundary segregation in a 6061 aluminium alloy nanostructured by ECAP[J]. Kovove Materialy, 2011, 49(1): 11-15.

[14] CERRI E, LEO P. Influence of severe plastic deformation on aging of Al-Mg-Si alloys[J]. Materials Science and Engineering A, 2005, s410/411: 226-229.

[15] CHEN Y, GAO N, SHA G, RINGER S P, STARINK M J. Strengthening of an Al-Cu-Mg alloy processed by high-pressure torsion due to clusters, defects and defect-cluster complexes[J]. Materials Science and Engineering A, 2015, 627: 10-20.

[16] RALSTON K D, BIRBILIS N, DAVIES C H J. Revealing the relationship between grain size and corrosion rate of metals[J]. Scripta Mater, 2010, 63: 1201-1204.

[17] DONG Chao-fang, XIAO Kui, XU Lin, SHENG Hai, AN Ying-hui, LI Xiao-gang. Characterization of 7A04 aluminum alloy corrosion under atmosphere with chloride Ions using electrochemical techniques[J]. Rare Metal Materials and Engineering, 2011, 40(S2): 275-279.

[18] CHEN Y, GAO N, SHA G, RINGER S P, STARINK M J. Microstructural evolution, strengthening and thermal stability of an ultrafine-grained Al-Cu-Mg alloy[J]. Acta Materialia, 2016, 109: 202-212.

[19] WANG X, NIE M Y, WANG C T, WANG S C, GAO N. Microhardness and corrosion properties of hypoeutectic Al–7Si alloy processed by high-pressure torsion[J]. Materials & Design, 2015, 83: 193-202.

[20] BUCHHEIT R G, MORAN J P, STONER G E. Electrochemical behavior of the T1(Al2CuLi) intermetallic compound and its role in localized corrosion of Al-2% Li-3% Cu alloys[J]. Corrosion, 1994, 50: 120-130.

[21] LI X Z, HANSEN V, GJONNES J, WALLENBERG L R. HREM study and structure modeling of the η′ phase, the hardening precipitates in commercial Al-Zn-Mg alloys[J]. Acta Materialia, 1999, 47(9): 2651-2659.

Corrosion behavior of a new ultra high strength aluminum alloy due to high energy defects and secondary phases

WANG Bo-xiao-tian1, XUE Ke-min1, YAN Si-liang1, BO Dong-qing2, LI Ping1

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;

2. Intelligent Manufacturing Institute, Hefei University of Technology, Hefei 230009, China)

Abstract: Ultrahigh strength aluminum alloys were prepared by equal channel angular pressing (ECAP) and solution aging treatment. The microstructure evolution and electrochemical corrosion behavior of the alloy were studied by transmission electron microscopy (TEM), scanning electron microscopy (SEM) and electrochemical workstation. The results show that grains are refined to submicron level after ECAP. Solute segregation and discontinuous dissolution caused by severe plastic deformation lead to the coarsening of secondary phases particles and segregation at grain boundary. Partial secondary phase particles in Al-Zn-Mg-Cu alloy are refined and dispersed in aluminum matrix after the process of severe plastic deformation and solution aging, which demonstrates the decrease of secondary phase segregation at grain boundary. The dense and stable oxide films, as well as the fine secondary phase particles with diffused distribution, have beneficial influence on the improvement of corrosion resistance of ultra-high strength aluminum alloy. The dense and stable oxide films with high adhesion are formed by fine grain structure and high energy defects. Intergranular corrosion is depressed by dispersed fine secondary phase and decrease of grain boundary segregation.

Key words: ultra high strength aluminum alloy; equal channel angular pressing; high energy defect; secondary phase; corrosion behavior

Foundation item: Project(51575153, 51705119) supported by the National Natural Science Foundation of China

Received date: 2018-05-04; Accepted date: 2018-07-28

Corresponding author: LI Ping; Tel: +86-551-62901368; E-mail: li_ping@hfut.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51575153,51705119)

收稿日期:2018-05-04;修订日期:2018-07-28

通信作者:李 萍,教授,博士;电话:0551-62901368;E-mail:li_ping@hfut.edu.cn

摘 要:采用等径角挤压(ECAP)和固溶时效处理获得超高强铝合金,并采用透射电子显微镜、扫描电镜以及电化学工作站等测试手段对其微观结构演变以及电化学腐蚀行为进行研究。结果表明:等径角挤压变形后晶粒细化至亚微米(9.68→1 μm),大变形诱导的溶质原子偏析和不连续脱溶效应造成第二相长大(53→416 nm)和晶界偏聚;大塑性变形材料经固溶时效处理后,部分第二相的晶界偏析现象减弱,呈细小颗粒状弥散分布于铝基体中。细晶组织和高能缺陷有利于形成附着力良好且致密稳定的氧化膜,晶界偏析的减弱和弥散细小的第二相抑制了点蚀对晶间腐蚀的促进作用,最终显著优化超高强铝合金的耐腐蚀性能。

[2] 贺俊光, 文九巴, 周旭东. 第二相对Al-Zn-Sn-Ga-Mg合金腐蚀行为的影响[J]. 中国有色金属学报, 2013, 23(3): 628-634.

[3] 刘贵立, 方戈亮. Al-Zn-Mg-Cu超高强铝合金晶界偏聚与腐蚀机制研究[J]. 稀有金属材料与工程, 2009, 38(9): 1598-1601.

[4] 王素梅, 孙康宁, 刘 睿, 毕见强. 第二相粒子对ECAP挤压的2A12铝合金晶粒细化的影响[J]. 材料科学与工艺, 2007, 15(1): 115-117.

[5] 赵鸿金, 胡玉军, 旷军平, 杨泰胜. 等通道角挤压第二相状态研究进展[J]. 热加工工艺, 2015, 44(11): 9-12.