DOI: 10.11817/j.ysxb.1004.0609.2021-35953

室温停放时间对Al-Zn-Mg合金组织与性能的影响

谭 鑫1, 2,徐 芬3,钟叶清1, 2,黄 婷1, 2,林高用1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;

3. 常州亿和航宇材料科技有限公司,常州 213017)

摘 要:

采用显微硬度测试、室温拉伸试验,电导率测试和透射电镜等方法,对不同室温停放时间经过人工时效后的Al-Zn-Mg合金的力学性能、电导率和透射微观组织进行研究。结果表明:Al-Zn-Mg铝合金不经过室温停放时性能最优,强度、伸长率和硬度可以达到502.71 MPa、10.20%和173.20 HV;不同的室温停放时间Al-Zn-Mg合金的晶内析出相尺寸、数量以及晶界析出形貌和无沉淀析出带(PFZ)的宽度不同,室温停放3~6 h合金的综合性能优良,强度均能达到450 MPa以上,晶内析出相为亚稳相η′和平衡相η,晶界分布着断续的平衡相,PFZ宽度约为40~50 nm;室温停放的时间会影响后续人工时效GP区的形核。

关键词:

文章编号:1004-0609(2021)-04-0815-11 中图分类号:TG146.2 文献标志码:A

引文格式:谭 鑫, 徐 芬, 钟叶清, 等. 室温停放时间对Al-Zn-Mg合金组织与性能的影响[J]. 中国有色金属学报, 2021, 31(4): 815-825. DOI: 10.11817/j.ysxb.1004.0609.2021-35953

TAN Xin, XU Fen, ZHONG Ye-qing, et al. Effect of parking time at room temperature on microstructure and properties of Al-Zn-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(4): 815-825. DOI: 10.11817/j.ysxb.1004.0609.2021-35953

Al-Zn-Mg属于中强、可焊、可热处理强化的铝合金,以7N01、7005和7003等牌号为典型代表,大量应用于高速列车车体、新能源汽车电池托盘、纺织机械的焊接结构件,如高铁端面梁、车端缓冲器、底座、门槛、侧面构件骨架、车体枕梁、牵引梁、车端墙等结构[1-4]。作为典型的时效强化合金,通过合适的热处理可以使Al-Zn-Mg铝合金挤压型材达到需要的力学性能标准[5-7]。在实际生产过程中,由于企业的生产调度问题,铝合金型材经过挤压、固溶淬火后,通常难以立即对型材进行人工时效处理而被搁置停放一段时间。这种在经过固溶淬火处理后、人工时效前在室温下停放,进而影响合金的最终性能的现象被称为室温停放效应[8-9]。铝合金经过固溶处理后进行室温停放,相当于在人工时效前进行了一次短期的自然时效。

研究表明,由于自然时效温度远低于人工时效温度,自然时效过程中析出相为不稳定的GP区,在后续人工时效时会重新固溶进基体,导致合金的硬度下降[10-12]。伊琳娜等[13]对7B04铝合金进行室温停放后进行T74热处理,发现室温停放时间的延长会影响板材的力学性能,降低合金的耐腐蚀性能,并建议人工时效前的室温停放不超过14 d。宋伟苑等[14]对7055铝合金管进行了室温停放实验研究,发现室温停放相当于自然时效过程,晶内会预析出GP区,为亚稳相η′的析出提供形核核心,进而影响到最终制品的强度、塑性和电导率;通过试验优选出7055铝合金的最佳室温停放时间为48 h,合金抗拉强度达到649.7 MPa,伸长率为10.6%,电导率为36.8%IACS,为实际生产提供了有效参考。盖洪涛等[15]结合实际生产效率,确定2024铝合金挤压型材淬火后停放时间在8 h内。李学睿等[16]认为停放时间6 h使Al-Mg-Si合金性能稳定。杜君[17]探究了7020的最佳停放时间和时效制度,解决了合金性能不稳定问题。寇琳媛等[18]研究了停放时间对6106铝合金,指出停放时间为12~24 h时,性能能够达到最优需求。目前,国内外对于Al-Zn-Mg铝合金,利用停放效应来提高合金力学性能的研究报道仍相对较少。本文以自主研发的一种Al-Zn-Mg合金为研究对象,探究室温停放时间,为充分利用停放时间对该合金挤压型材人工时效后的力学性能和显微组织的影响,以优化出最佳的室温停放效应改善Al-Zn-Mg合金力学性能提供更多参考。

1 实验

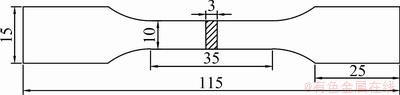

本文实验材料为自主研发的一种Al-Zn-Mg铝合金,其化学成分见表1。实验试样取自该合金的一种挤压实心型材。对型材进行(520 ℃,60 min)的离线固溶和(175 ℃,8 h)的人工时效,其中,在人工时效前对试样分别进行0 h、1 h、3 h、6 h、10 h、16 h、24 h、36 h、48 h的室温停放。对不同室温停放时间的试样进行力学性能检测及组织观察。室温拉伸实验在Instron 3369力学实验机上进行,拉伸时横梁位移速度为2 mm/min,每个试样检测5个取平均值,拉伸试样尺寸及形状见图1;在HVS-1000型显微维氏硬度计上进行显微硬度测试,测试条件为4.9 N载荷,保持载荷15 s,每一个试样测试5个点的硬度取平均值。透射电镜观察和高分辨分析使用的设备型号分别是Titan G2 60-300和场发射Tecnai G2 F20;透射试样的制备过程为:首先使用水磨砂纸将样品机械减薄至80~90 μm,每个热处理制度使用冲样机冲取4~5个直径为3 mm的圆片,之后对圆片进行双喷减薄,双喷液的成分配比为m(浓硝酸):m(甲醇)=3:7,液氮控制温度在-30~-35 ℃,电压为25~30 V。采用Quanta-200正环境扫描电镜和ZEISS EVO MA10环境扫描电镜在二次电子模式下对室温拉伸断口形貌的观察。

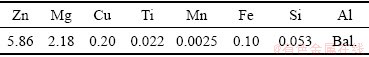

表1 实测Al-Zn-Mg铝合金的化学成分

Table 1 Chemical composition of Al-Zn-Mg aluminum alloy (mass fraction, %)

图1 室温拉伸试样

Fig. 1 Tensile sample at room temperature (Unit: mm)

2 结果与分析

2.1 室温停放时间对力学性能的影响

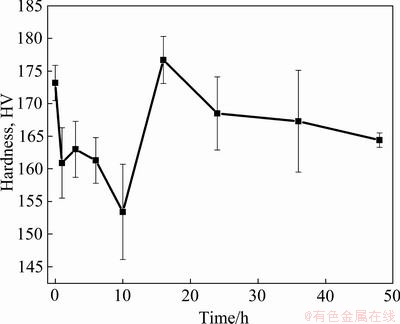

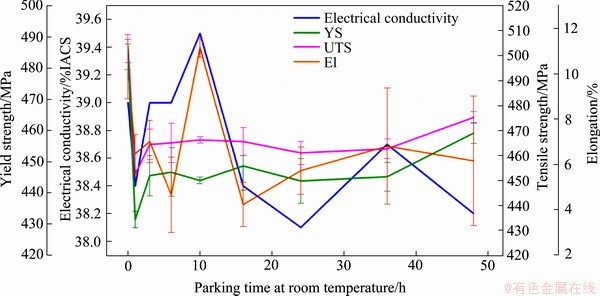

对不同室温停放时间的试样进行性能测试,显微硬度变化曲线如图2所示,拉伸性能和电导率变化如图3所示。从图1观察到不经室温停放的显微硬度为173.2 HV,室温停放0~10 h,硬度随室温停放时间的延长而下降,且停放0 ~1 h和6~10 h后快速下降,室温停放1~6 h时硬度随室温停放时间的延长而变化不大;室温停放时间为16 h时,硬度为最高值,达到176.7 HV;16 h后,随着室温停放时间的延长,硬度下降,且趋于稳定,大致在165 HV左右。室温力学性能拉伸测试结果表明,试验合金在不经过室温停放直接进行人工时效时的强度最高,室温停放1 h时,强度最低;室温停放1 h后,强度有不同程度的增加,抗拉强度均能达到460 MPa以上。但是伸长率和电导率随着室温停放时间的不同相差较大,室温停放0~1 h时,伸长率和电导率均降低,但伸长率和电导率在室温停放10 h时均达到最大值,分别为11.15%和39.5%IACS,停放16 h试样的伸长率最低、硬度值最高;室温停放为16~36 h时伸长率有少许增加,强度略有降低,强度增加会降低合金的伸长率,与室温停放36~48 h相应。综合上述性能检测发现,室温停放时间为0 h性能较优,屈服强度、抗拉强度、伸长率、硬度和电导率分别为483.57 MPa、502.71 MPa、10.20%、173.20 HV和39%IACS。若在实际生产中不得不进行室温停放时,停放时间最少要达到3 h,控制在10 h以内。虽然10 h的硬度值最低,但综合强度、伸长率和电导率三个指标,室温停放10 h时综合性能良好,故室温停放时间可以适当延长到10 h。

图2 不同室温停放时间Al-Zn-Mg合金的硬度曲线

Fig. 2 Hardness curves of Al-Zn-Mg alloy at different parking time

2.2 室温停放时间对微观组织的影响

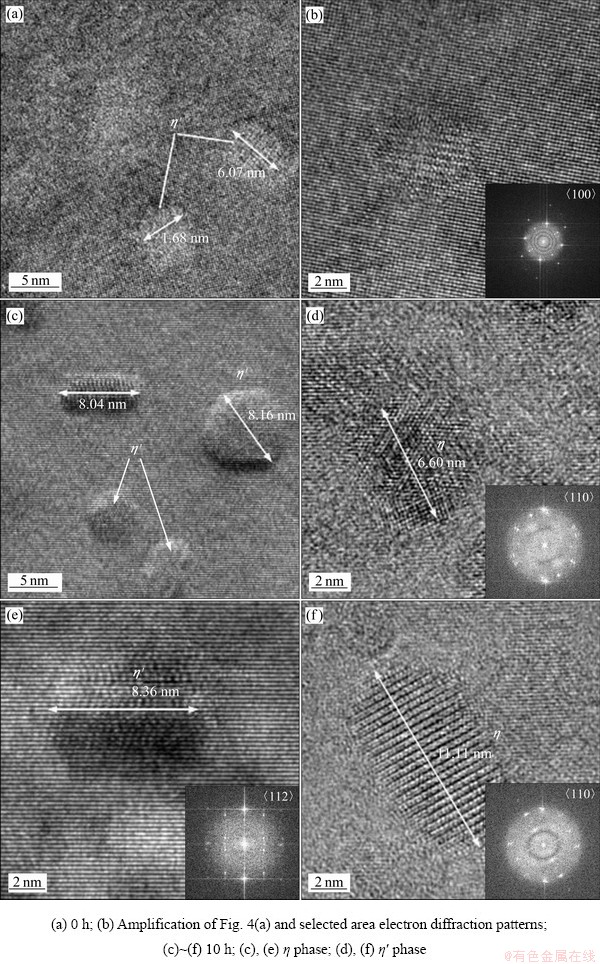

根据力学性能等指标初步确定了较为合适的停放时间,为了从微观角度解释力学性能变化,对不同停放时间的试样进行高倍组织观察。首先对停放时间为0 h和10 h的合金进行高分辨组织观察,以判断Al-Zn-Mg合金在停放时间的沉淀相特征,如图4所示。图4(a)和(b)所示为不经过室温停放的高分辨组织,图4(b)为图4(a)进一步放大及选区电子衍射花样。图4(b)的沉淀相显示了明显的晶格畸变,即验证了晶粒内部以盘状过渡相η′为主,盘状η′相与基体成半共格,其尺寸大约为4~8 nm,在基体内呈细小弥散分布。在变形时,位错绕过η′相运动,留下位错环,增加了合金的位错密度,也提高了位错之间的交互作用,阻碍了位错的运动,从而提高了合金的强度。且通过傅里叶转化也发现η′相出现在 晶带轴上的1/3{220}的位置上,其转化模式较强伴随轻微散射[19-20];图4(c)、(d)、(e)、(f)为停放10 h的高分辨组织,图4(d)、(f)显示的晶格畸变明显,与基体为完全不共格的关系,即判断该沉淀相为η相,它们的快速傅里叶变换微弱;图4(e)显示的沉淀相与基体为半共格的关系,验证该沉淀相为η′相,故室温停放10 h后,经过人工时效热处理后的高分辨组织明显存在两种状态的析出相,即半共格η′相和平衡相η,在高倍下,这两种相均呈现出圆盘状和棒状的形态,多数平衡相η的尺寸在6~14 nm之间,大于过渡相的尺寸,也大于不经过室温停放时间的第二相尺寸。在室温停放10 h时,即使位错运动也会留下位错环,但平衡相的数量少且间距大,容易产生应力集中从而降低合金的强度。室温停放10 h后,平衡相的数量逐渐增加间距减小,位错环数量增加,也加强了位错环之间的交互作用,使得强度增加。室温停放10 h,出现尺寸较大平衡相η,且平衡相η的硬度低于过渡相η′的硬度,这也是硬度最低的原因。

晶带轴上的1/3{220}的位置上,其转化模式较强伴随轻微散射[19-20];图4(c)、(d)、(e)、(f)为停放10 h的高分辨组织,图4(d)、(f)显示的晶格畸变明显,与基体为完全不共格的关系,即判断该沉淀相为η相,它们的快速傅里叶变换微弱;图4(e)显示的沉淀相与基体为半共格的关系,验证该沉淀相为η′相,故室温停放10 h后,经过人工时效热处理后的高分辨组织明显存在两种状态的析出相,即半共格η′相和平衡相η,在高倍下,这两种相均呈现出圆盘状和棒状的形态,多数平衡相η的尺寸在6~14 nm之间,大于过渡相的尺寸,也大于不经过室温停放时间的第二相尺寸。在室温停放10 h时,即使位错运动也会留下位错环,但平衡相的数量少且间距大,容易产生应力集中从而降低合金的强度。室温停放10 h后,平衡相的数量逐渐增加间距减小,位错环数量增加,也加强了位错环之间的交互作用,使得强度增加。室温停放10 h,出现尺寸较大平衡相η,且平衡相η的硬度低于过渡相η′的硬度,这也是硬度最低的原因。

图3 不同室温停放时间Al-Zn-Mg合金的综合性能变化

Fig. 3 Changes of comprehensive properties of Al-Zn-Mg alloy at different parking time

图4 室温停放0 h和10 h 的Al-Zn-Mg合金的高分辨组织

Fig. 4 High-resolution structures of Al-Zn-Mg alloy parked at room temperature before artificial aging for 0 h and 10 h

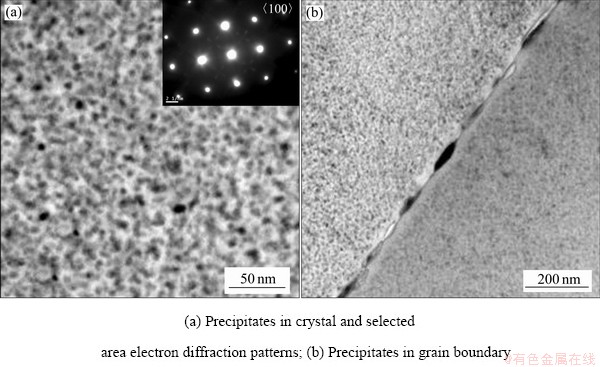

对室温停放时间为0 h、1 h、3 h、6 h、10 h、16 h、36 h的试样进行透射组织观察。室温停放0 h的晶内/晶界微观组织如图5所示。图5(a)所示为室温停放为0 h时,合金的晶内微观组织,发现点状浅灰色相和少量黑色点状相,在 晶带轴方向上显示的η′相斑点较强,析出相数量较多且分布弥散,由此说明室温停放0 h,合金强度高;图5(b)所示为晶界组织,发现晶界处分布着粗大长条状的平衡相η,呈不连续分布,且晶界处为出现明显的无沉淀析出带。无沉淀析出带会降低材料的机械性能,晶界呈不连续分布,有利于提高的合金的耐腐蚀能力,解释了室温停放0 h时,合金电导率较高的原因。

晶带轴方向上显示的η′相斑点较强,析出相数量较多且分布弥散,由此说明室温停放0 h,合金强度高;图5(b)所示为晶界组织,发现晶界处分布着粗大长条状的平衡相η,呈不连续分布,且晶界处为出现明显的无沉淀析出带。无沉淀析出带会降低材料的机械性能,晶界呈不连续分布,有利于提高的合金的耐腐蚀能力,解释了室温停放0 h时,合金电导率较高的原因。

图5 室温停放0 h的Al-Zn-Mg铝合金TEM像

Fig. 5 TEM images of Al-Zn-Mg aluminum alloy parked at room temperature for 0 h

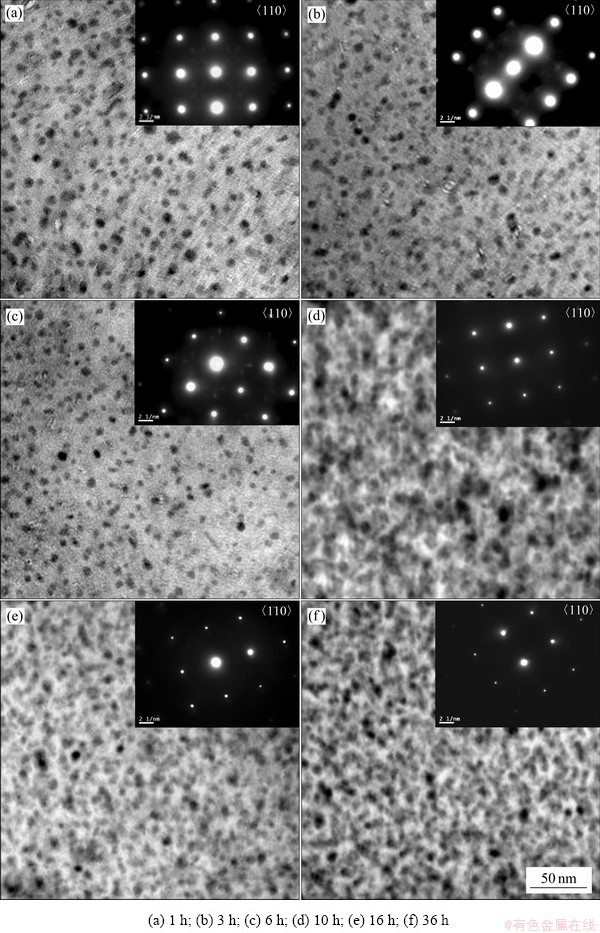

室温停放时间为1 h、3 h、6 h、10 h、16 h、36 h的晶内和晶界微观组织分别如图6和7所示。通过图6发现,室温停放时间为1 h时,合金的晶内析出相分布弥散但第二相的数量相比不经室温停放的合金减少了,基体晶带轴 方向的斑点发现了对应的半共格η′相的斑点;在室温停放时间为3 h时,合金基体晶带轴

方向的斑点发现了对应的半共格η′相的斑点;在室温停放时间为3 h时,合金基体晶带轴 的方向上同时观察到了GP区和过渡相的斑点,且相比1 h的停放时间,晶内析出相数量增加;室温停放6 h时,晶内析出相数量明显降低,且析出相的尺寸也有减少,主要为点状析出相,晶带轴

的方向上同时观察到了GP区和过渡相的斑点,且相比1 h的停放时间,晶内析出相数量增加;室温停放6 h时,晶内析出相数量明显降低,且析出相的尺寸也有减少,主要为点状析出相,晶带轴 方向上过渡相的斑点较明显。到停放时间为10 h时,基体晶内相尺寸明显增加,选取衍射斑上显示出较弱的过渡相斑点,说明晶内析出相较多的为粗大平衡相η,有利于提高合金的塑性。室温停放16 h后,晶内析出相随着时间延长尺寸均有所增加,尺寸超过一定值,且析出相数量减少,易产生应力集中从而使得强度迅速下降。停放时间为36 h时,第二相数量较多且密集,且并未发现过渡相的斑点,可以推断出基体晶内相以平衡相为主,因此合金的强度较高。总之,随着室温停放时间的延长,过饱和固溶体分解过程为:GP区→过渡相→平衡相,合金强度的大小主要取决于晶内析出相的数量与尺寸。

方向上过渡相的斑点较明显。到停放时间为10 h时,基体晶内相尺寸明显增加,选取衍射斑上显示出较弱的过渡相斑点,说明晶内析出相较多的为粗大平衡相η,有利于提高合金的塑性。室温停放16 h后,晶内析出相随着时间延长尺寸均有所增加,尺寸超过一定值,且析出相数量减少,易产生应力集中从而使得强度迅速下降。停放时间为36 h时,第二相数量较多且密集,且并未发现过渡相的斑点,可以推断出基体晶内相以平衡相为主,因此合金的强度较高。总之,随着室温停放时间的延长,过饱和固溶体分解过程为:GP区→过渡相→平衡相,合金强度的大小主要取决于晶内析出相的数量与尺寸。

在进行人工时效前室温停放相当于自然时效过程,研究表明[21],Al-Zn-Mg合金在自然时效前期为GP区,且自然时效前期过程中并未发现GP区向过渡相的转变。由于对室温停放的实验最长仅达到48 h,仍属于自然时效前期,在该期间时间的延长会增加GP区的数量和尺寸,从而影响到后续人工时效GP区的形核和转变。经过室温停放的合金,晶内的第二相数量明显降低,且尺寸均有不同程度的增长。

图6 不同室温停放时间Al-Zn-Mg合金的晶内析出相的TEM像及选区电子衍射花样

Fig. 6 TEM images of intragranular precipitates and selected area electron diffraction patternts of Al-Zn-Mg alloy at different parking time

不同室温停放时间合金晶界的微观组织如图7所示。晶界处均有粗大的第二相析出,但不同停放时间晶界析出相的尺寸和连续性不同。带有PFZ和连续粗大沉淀相的晶界易成为腐蚀裂纹的发源点,应避免这种组织。室温停放1 h合金的晶界析出相呈现不完全的连续性,且晶内析出相呈细小弥散分布,析出相边存在明显的无沉淀析出带,宽度大约为50~60 nm,宽的PFZ会降低合金的机械性能,故室温停放1 h合金的强度较低。室温停放3 h,合金晶界析出相尺寸较室温停放1 h的减小,且数量明显降低,析出相呈断续分布,无沉淀析出带宽度与停放1 h相差不大,且较1 h细小的晶内析出相使得合金的强度提高;室温停放6 h,合金的晶界析出相呈长条形断续分布,其PFZ宽度减小,尺寸约为40~50 nm,晶内析出相尺寸和数量与3 h相差不大,即室温停放时间3 h和室温停放时间6 h,合金的强度相近;室温停放10 h时,晶内析出相尺寸较6 h大,晶界析出相为连续分布的粗大平衡相,会降低合金的耐应力腐蚀性能,即易发生电偶腐蚀,且观察到在粗大的晶界相旁发现了小尺寸的沉淀相,即沉淀相的二次析出,降低了晶界析出相不连续度,但析出相旁未发现明显的PFZ,故合金的强度较低,但具有高的电导率和伸长率;室温停放16 h和36 h合金的晶界沉淀相均为连续性析出,对应的电导率低于3 h、6 h和10 h,析出相旁均出现了PFZ,宽度和停放6 h的相差不大。综合透射电镜的显微观察即对晶内析出相和晶界析出相分析,将Al-Zn-Mg铝合金室温停放时间控制在3~6 h,可以获得良好的力学性能。

图7 不同室温停放时间Al-Zn-Mg合金的晶界析出相的TEM像

Fig. 7 TEM images of grain boundary precipitates of Al-Zn-Mg alloy at different parking time

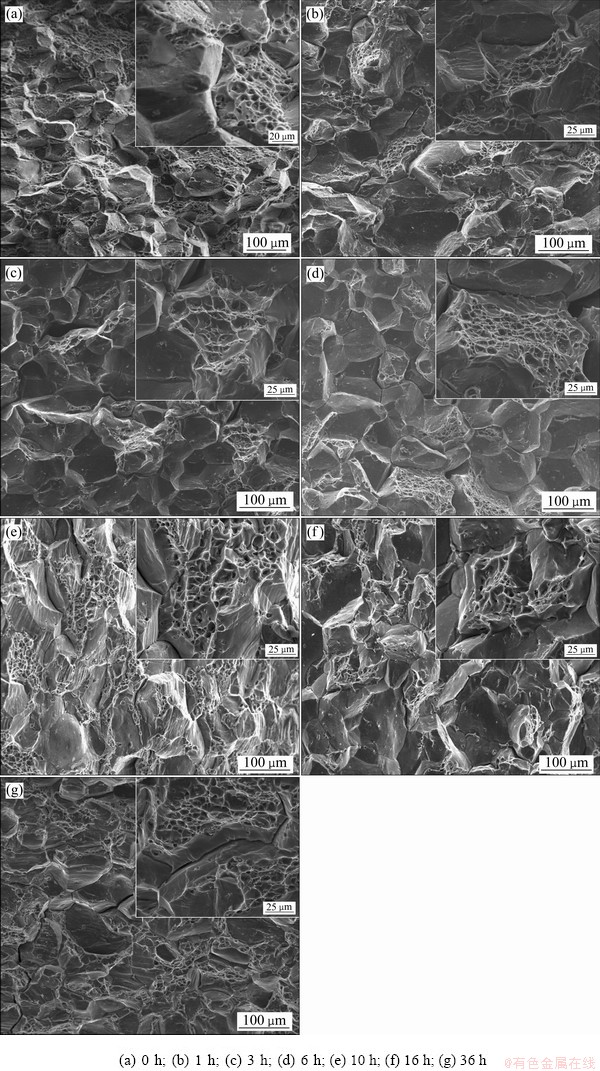

2.3 室温停放时间对合金拉伸断口的影响

对不同室温停放时间的拉伸试样进行断口扫描分析,室温停放时间为0 h、1 h、3 h、6 h、10 h、16 h、36 h结果的拉伸断口如图8所示。由图8可看出,0 h拉伸断口形貌明显由两种断裂方式组成,断口上均匀的分布着尺寸相近的等轴韧窝,韧窝较深,且晶粒间的撕裂脊线明显,呈台阶状,部分韧窝内观察到第二相,其断裂方式由穿晶韧窝断裂和沿晶断裂混合构成。从图8中还可观察到不同室温停放时间,经过人工时效后,拉伸断口的断裂方式与未经室温停放的试样相同,均由穿晶断裂和沿晶断裂组成,撕裂棱明显,伴随着少量的韧窝,主要为沿晶韧性断裂。晶界的自由能较大,且存在较多的空位和缺陷,断裂时一般优先发生在晶界处,而析出的粗大第二相会成为微裂纹和小空穴的发源地[22]。不同的室温停放时间试样断口中韧窝数量和深浅不同。图8(b)和(c)对应着室温停放时间为1 h和3 h,观察到二者的形貌以沿晶断裂为主,分布着少量尺寸较大但深度较浅的韧窝。图8(d)所示为停放时间6 h的断口,断裂形貌表现为尺寸不一的冰糖块晶粒和少量韧窝,且韧窝数量少于1 h和3 h;图8(e)即室温停放10 h时,观察到断裂形貌中韧窝数量明显比其他室温停放时间的韧窝多,主要断裂方式为沿晶韧性断裂,对应的该状态下的伸长率最大;室温停放时间为16 h的形貌为冰糖块状,其断裂方式以沿晶断裂为主;停放36 h的断裂形貌出现较少的冰糖块状,且断口表面较平滑,其断裂方式以沿晶韧性断裂为主,伴随少量的穿晶断裂。

图8 不同室温停放时间Al-Zn-Mg合金的断口形貌

Fig. 8 Fracture morphologies of Al-Zn-Mg alloy at different parking time

3 结论

1) 室温停放时间对Al-Zn-Mg铝合金人工时效后的晶内析出相、晶界析出形貌和PFZ宽度有明显影响。晶内析出相为亚稳相η′和平衡相η,随着停放时间的延长,第二相长大,且平衡相数量增多;室温停放0 h的晶内第二相尺寸最小且数量最多;晶界处分布着断续的平衡相,PFZ宽度约为40~50 nm;室温停放的时间会影响后续人工时效GP区的形核。

2) 室温停放0 h时,合金的力学性能最优,抗拉强度达到500 MPa,但实际生产无法实现;室温停放时间3~6 h,合金综合性能良好,抗拉强度均能达到450 MPa以上。

3) 室温停放时间对Al-Zn-Mg铝合金人工时效后的室温拉伸断裂行为影响不明显。该合金的室温拉伸断口均由穿晶断裂和沿晶断裂组成。

REFERENCES

[1] THOMPSON D S. Metallurgical factors affecting high strength aluminum alloy production[J]. Metallurgical Transactions A, 1975, 6(4): 671-683.

[2] CHEN Song-yi, LI Ji-yu, HU Gui-yun, et al. Effect of Zn/Mg ratios on SCC, electrochemical corrosion properties and microstructure of Al-Zn-Mg alloy[J]. Journal of Alloys & Compounds, 2018, 757: 259-264.

[3] 汪明朴, 李 周, 杨文超, 等. 轨道交通车辆大型材用7005铝合金的热处理特性[J]. 中国有色金属学报, 2010, 20(6): 1110-1115.

WANG Ming-pu, LI Zhou, YANG Wen-chao, et al. Heat treatment characteristic of 7005 Al alloy employed in railway trains[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1110-1115.

[4] 金龙兵, 赵 刚, 冯正海, 等. 高速列车用中强可焊Al-Zn-Mg合金材料[J]. 轻合金加工技术, 2010, 38(12): 52-56.

JIN Long-bing, ZHAO Gang, FENG Zheng-mei, et al. Weld-able moderate strength Al-Zn-Mg alloy used for high speed train[J]. Light Alloy Fabrication Technology, 2010, 38(12): 52-56.

[5] XIAO Tao, DENG Yun-lai, YE Ling-ying, et al. Effect of three-stage homogenization on mechanical properties and stress corrosion cracking of Al-Zn-Mg-Zr alloys[J]. Materials Science & Engineering A, 2016, 675: 280-288.

[6] 侯泽北, 夏山林, 高建宇, 等. 不同热处理工艺对7003铝合金组织和性能的影响[J]. 热加工工艺, 2016, 45(16): 249-252.

HOU Ze-bei, XIA Shan-lin, GAO Jian-yu, et al. Effect of different heat treatment processes on microstructure and properties of 7003 aluminum alloy[J]. Hot Working Technology, 2016, 45(16): 249-252.

[7] 毛 杰, 熊京远, 王 超, 等. 7003铝合金双级双峰时效工艺优化[J]. 宇航材料工艺, 2013(3): 93-96.

MAO Jie, XIONG Jing-yuan, WANG Chao, et al. Double-peak aging technology optimization in 7003 aluminum alloy[J]. Aerospace Materials & Technology, 2013(3): 93-96.

[8] 张洪辉, 王 坤, 刘景胜. 6061合金时效及停放效应的工艺探讨[J]. 材料研究与应用, 2011(3): 233-235.

ZHANG Hong-hui, WANG Kun, LIU Jing-sheng. Technology discussion on the aging and stay time effect of 6061 alloy[J]. Materials Research and Application, 2011(3): 233-235.

[9] 王祝堂. 6061/6082铝合金时效机制及停放效应的工艺探讨[J]. 轻合金加工技术, 2010(4): 213-216.

WANG Zhu-tang. Discussion on the aging mechanism of 6061/6082 aluminum alloy and the process of parking effect[J]. Light Alloy Fabrication Technology, 2010(4): 213-216.

[10] 郑嘉玲, 秦永贵, 刘吉梓. 基于三维原子探针统计学结果的Al-Zn-Mg合金自然时效早期析出动力学研究[J]. 电子显微学报, 2018, 37(2): 128-136.

ZHENG Jia-lin, QIN Yong-gui, LIU Ji-zi. Early-stage precipitation in a naturally aged Al-Zn-Mg alloy based on atom-prode analysis[J]. Journal of Chinese Electron Microscopy Society, 2018, 37(2): 128-136.

[11] LENDVAI J, HONYEK G, KOVACS I. Dissolution of second phases in an Al-Zn-Mg alloy investigated by calorimetric method[J]. Scripta Metallurgica, 1979, 13(7): 593-594.

[12] 李志辉, 熊柏青, 张永安, 等. 7B04铝合金的时效沉淀析出及强化行为[J]. 中国有色金属学报, 2007, 17(2): 248-253.

LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, et al. Aging precipitation and strengthening behavior of 7B04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(2): 248-253.

[13] 伊琳娜, 汝继刚. 停放时间对7B04铝合金性能的影响[J]. 稀有金属, 2004, 28(1): 185-187.

YI Lin-na, RU Ji-gang. Effect of delay time on properties of 7B04 aluminum alloy[J]. Chinese Journal of Rare Metals, 2004, 28(1): 185-187.

[14] 宋伟苑, 林高用, 李 琪. 人工时效前停放时间对7055铝合金挤压管显微组织与性能的影响[J]. 有色金属科学与工程, 2018, 9(5): 41-46.

SONG Wei-yuan, LIN Gao-yong, LI Qi. Influence of condition time before artificial aging on the microstructure and properties of 7055 aluminum alloy extruded tube[J]. Nonferrous Metals Science and Engineering, 2018, 9(5): 41-46.

[15] 盖洪涛, 王彦俊, 刘兆伟, 等. 停放时间对2024铝合金挤压型材力学性能影响[J]. 热处理技术与装备, 2017, 38(1): 12-14.

GAI Hong-tao, WANG Yan-jun, LIU Zhao-wei, et al. Influence of delay time on mechanical property of 2024 aluminum extrusion profiles[J]. Heat Treatment Technology and Equipment, 2017, 38(1): 12-14.

[16] 李学睿, 范 俊. 停放时间对Al-Mg-Si合金挤压棒材组织与性能的影响[J]. 有色金属加工, 2017, 46(6): 31-34.

LI Xue-rui, FAN Jun. Influence of delay time on microstructure and properties of Al-Mg-Si alloy extruded rods[J]. Nonferrous Metals Processing, 2017, 46(6): 31-34.

[17] 杜 君. 7020铝合金挤压产品停放时间对力学性能的影响[J]. 铝加工, 2018(2): 15-16.

DU Jun. Effect of storage period on mechanical property of 7020 aluminum alloy extrusions[J]. Aluminum Fabrication, 2018(2): 15-16.

[18] 寇琳媛, 王 冠, 马 超, 等. 停放时间对6061铝合金性能及微观组织的影响[J]. 中国有色金属学报, 2020, 30(4): 750-762.

KOU Lin-yuan, WANG Guan, MA Chao, et al. Influence of quench delay time on mechanical properties and microstructure of 6061 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(4): 750-762.

[19] WANG Ming, HUANG Lan-ping, CHAN Kang-hua, et al. Influence of minor combined addition of Cr and Pr on microstructure, mechanical properties and corrosion behaviors of an ultrahigh strength Al-Zn-Mg-Cu-Zr alloy[J]. Micron, 2018, 104: 80-88.

[20] PENG Xiao-yan, GUO Qi, LIANG Xiao-peng, et al. Mechanical properties, corrosion behavior and microstructures of a non-isothermal ageing treated Al-Zn-Mg-Cu alloy[J]. Materials Science & Engineering A, 2017, 688: 146-154.

[21] 李 群. 自然时效对7085铝合金力学性能的影响[J]. 铝加工, 2018(2): 4-7.

LI Qun. Influence of natural aging on Mechanical properties of 7085 aluminum alloy[J]. Aluminum Fabrication, 2018(2): 4-7.

[22] 陈康华, 刘红卫, 刘允中. 强化固溶对Al-Zn-Mg-Cu合金力学性能和断裂行为的影响[J]. 金属学报, 2001, 37(1): 29-33.

CHEN Kang-hua, LIU Hong-wei, LIU Yun-zhong. Effect of promotively-solutionizing heat treatment on the mechanical properties and fracture behavior of Al-Zn-Mg-Cu alloys[J]. Acta Metallurgica Sinica, 2001, 37(1): 29-33.

Effect of parking time at room temperature on microstructure and properties of Al-Zn-Mg alloy

TAN Xin1, 2, XU Fen3, ZHONG Ye-qing1, 2, HUANG Ting1, 2, LIN Gao-yong1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China;

3. Changzhou Yihe Hangyu Material Technology Co., Ltd., Changzhou 213017, China)

Abstract: The mechanical properties, electrical conductivity and transmission microstructure of Al-Zn-Mg alloy after artificial aging for different parking time were investigated using micro-hardness test, room temperature tensile test, conductivity test and transmission electron microscope. The results show that Al-Zn-Mg aluminum alloy has the best performance without being parked at room temperature, and its strength, elongation and hardness can reach 502.71 MPa, 10.20% and 173.20 HV, respectively. The intragranular Al-Zn-Mg alloy, size and number of precipites, precipitates morphology of grain boundaries and width of precipitation free zone (PFZ) are different at different room temperature parking time. The comprehensive performance is excellent when parked at room temperature for 3-6 h, and the strength can reach more than 450 MPa. The intragranular precipitates are metastable phase η′ and equilibrium phase η. The grain boundaries are distributed with intermittent equilibrium phases, and the width of PFZ is about 40-50 nm. The parking time at room temperature will affect the nucleation of GP zone with subsequent artificial aging.

Key words: Al-Zn-Mg aluminum alloy; parking time; precipitates; mechanical properties

Foundation item: Project(51274245) supported by the National Natural Science Foundation of China

Received date: 2020-04-16; Accepted date: 2020-09-22

Corresponding author: LIN Gao-yong, Tel: +86-13507422779; E-mail: mater218@163.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51274245)

收稿日期:2020-04-16;修订日期:2020-09-22

通信作者:林高用,教授,博士;电话:13507422779;E-mail:mater218@163.com

摘 要:采用显微硬度测试、室温拉伸试验,电导率测试和透射电镜等方法,对不同室温停放时间经过人工时效后的Al-Zn-Mg合金的力学性能、电导率和透射微观组织进行研究。结果表明:Al-Zn-Mg铝合金不经过室温停放时性能最优,强度、伸长率和硬度可以达到502.71 MPa、10.20%和173.20 HV;不同的室温停放时间Al-Zn-Mg合金的晶内析出相尺寸、数量以及晶界析出形貌和无沉淀析出带(PFZ)的宽度不同,室温停放3~6 h合金的综合性能优良,强度均能达到450 MPa以上,晶内析出相为亚稳相η′和平衡相η,晶界分布着断续的平衡相,PFZ宽度约为40~50 nm;室温停放的时间会影响后续人工时效GP区的形核。

[3] 汪明朴, 李 周, 杨文超, 等. 轨道交通车辆大型材用7005铝合金的热处理特性[J]. 中国有色金属学报, 2010, 20(6): 1110-1115.

[4] 金龙兵, 赵 刚, 冯正海, 等. 高速列车用中强可焊Al-Zn-Mg合金材料[J]. 轻合金加工技术, 2010, 38(12): 52-56.

[6] 侯泽北, 夏山林, 高建宇, 等. 不同热处理工艺对7003铝合金组织和性能的影响[J]. 热加工工艺, 2016, 45(16): 249-252.

[7] 毛 杰, 熊京远, 王 超, 等. 7003铝合金双级双峰时效工艺优化[J]. 宇航材料工艺, 2013(3): 93-96.

[8] 张洪辉, 王 坤, 刘景胜. 6061合金时效及停放效应的工艺探讨[J]. 材料研究与应用, 2011(3): 233-235.

[9] 王祝堂. 6061/6082铝合金时效机制及停放效应的工艺探讨[J]. 轻合金加工技术, 2010(4): 213-216.

[10] 郑嘉玲, 秦永贵, 刘吉梓. 基于三维原子探针统计学结果的Al-Zn-Mg合金自然时效早期析出动力学研究[J]. 电子显微学报, 2018, 37(2): 128-136.

[12] 李志辉, 熊柏青, 张永安, 等. 7B04铝合金的时效沉淀析出及强化行为[J]. 中国有色金属学报, 2007, 17(2): 248-253.

[13] 伊琳娜, 汝继刚. 停放时间对7B04铝合金性能的影响[J]. 稀有金属, 2004, 28(1): 185-187.

[14] 宋伟苑, 林高用, 李 琪. 人工时效前停放时间对7055铝合金挤压管显微组织与性能的影响[J]. 有色金属科学与工程, 2018, 9(5): 41-46.

[15] 盖洪涛, 王彦俊, 刘兆伟, 等. 停放时间对2024铝合金挤压型材力学性能影响[J]. 热处理技术与装备, 2017, 38(1): 12-14.

[16] 李学睿, 范 俊. 停放时间对Al-Mg-Si合金挤压棒材组织与性能的影响[J]. 有色金属加工, 2017, 46(6): 31-34.

[17] 杜 君. 7020铝合金挤压产品停放时间对力学性能的影响[J]. 铝加工, 2018(2): 15-16.

[18] 寇琳媛, 王 冠, 马 超, 等. 停放时间对6061铝合金性能及微观组织的影响[J]. 中国有色金属学报, 2020, 30(4): 750-762.

[21] 李 群. 自然时效对7085铝合金力学性能的影响[J]. 铝加工, 2018(2): 4-7.

[22] 陈康华, 刘红卫, 刘允中. 强化固溶对Al-Zn-Mg-Cu合金力学性能和断裂行为的影响[J]. 金属学报, 2001, 37(1): 29-33.