DOI: 10.11817/j.issn.1672-7207.2015.03.013

基于泡沫尺寸PDF模型的铜粗选过程加药量预测控制

唐朝晖,王伟,刘金平,桂卫华,阳春华

(中南大学 信息科学与工程学院,湖南 长沙,410083)

摘 要:

一个极其复杂的物理化学过程,难以建立有效的机理模型,其加药量自动控制因没有直接评价参考而难以实现,目前仍以人工通过观察泡沫状况进行控制,药剂消耗大且浮选工况不稳定,为了优化浮选药剂添加量,稳定浮选状态,实现加药量优化控制,提出一种基于泡沫尺寸概率密度函数(PDF)的加药量预测控制方法。通过建立泡沫尺寸PDF模型,以浮选泡沫尺寸分布为控制目标, 利用广义预测控制算法逼近目标泡沫尺寸PDF以实现加药量控制。研究结果表明:利用广义预测控制算法可以很好地跟踪泡沫尺寸概率密度函数,实现加药量自动控制。

关键词:

中图分类号:TP273 文献标志码:A 文章编号:1672-7207(2015)03-0856-08

Predictive control of reagent-addition amount based on PDF model of bubble size in copper roughing flotation process

TANG Zhaohui, WANG Wei, LIU Jinping, GUI Weihua, YANG Chunhua

(School of Information Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Considering that froth flotation is an extremely complex physical and chemical process, it is difficult to establish an effective mechanism model, and the automatic control of the reagent-addition amount is difficult to be achieved in the lack of direct evaluation criterion as the reference, so currently the reagent dosage is still mainly controlled by manually observing the froth status, which leads to large reagent consumption and unstable flotation operation condition. In order to optimize the reagent-addition operation in the flotation process, make the flotation state stable and achieve the optimal reagent-addition control, a reagent dosage predictive control method was proposed based on probability density function (PDF) of bubble size. In this method, the PDF model of bubble size was established. Taking the flotation bubble size distribution as the control objective, the generalized predictive control algorithm was used to approach the target bubble size PDF so as to achieve the optimal reagent dosage control. The experimental results show that the generalized predictive control algorithm can well track the probability density function of the bubble size, which can consequently achieve the automatic control of the reagent-addition amount.

Key words: flotation reagents; bubble size PDF model; weights; reagent dosage control

浮选是矿物分离中最广泛的一种选矿方法,涉及极其复杂的物理化学过程,在实际的矿物浮选生产中,有经验的操作工人主要通过观察浮选槽表面泡沫视觉信息来完成浮选过程操作[1]。但随着图像处理技术等领域的不断发展,采用机器视觉技术获取浮选泡沫图像的显著视觉特征,能及时反馈浮选工况并能为浮选优化控制提供指导[2]。作为最主要的泡沫视觉特征之一,浮选泡沫尺寸包含大量与矿物浮选工况、性能等相关的信息[3]。研究表明,浮选泡沫尺寸分布作为泡沫尺寸特征的重要表征方式,与浮选过程加药量直接相关,能够直观、综合地反映浮选性能状况[4-6]。因此,研究浮选药剂添加量与泡沫尺寸分布的关系模型,准确控制药剂的加入量,能优化浮选的性能,提高精矿的回收率,降低浮选药剂的消耗量,进而为浮选厂矿降低药剂消耗,提高经济效益。传统的浮选泡沫尺寸特征采用均值、方差等表征时,会造成特征数据信息丢失,因此,本文采用泡沫尺寸概率密度函数PDF(probability density function)作为研究对象。泡沫的尺寸分布能很好地表征泡沫直径的特征信息,Xu等[7-8]采用泡沫尺寸分布的输出PDF进行统计分析,提出了一种新的浮选过程故障检测和诊断方法。Liu等[9]认为浮选泡沫表面气泡直径的输出PDF与浮选药剂的添加量密切相关,并提出了一种基于浮选泡沫表面气泡尺寸动态分布特征自适应学习、用于药剂添加状况评估的操作状态在线识别方法。谭珍等[10]将B样条函数用于描述泡沫尺寸分布,获取权值表征PDF优化前述的评估方法获取了更好的效果。他们所提出的方法并没有涉及浮选加药量的自动控制。浮选泡沫尺寸分布是一种非高斯分布,这类分布系统被称为随机分布系统。针对此类系统,Wang等[11-12]提出了随机分布系统概率密度函数控制的概念,提出直接设计控制器以使系统输出概率密度函数形状跟踪给定概率密度函数形状的方法,系统地建立了多种建模及控制方法。模型预测控制(model predictive control,MPC)发展迅速,作为一类新型计算机控制算法,该算法直接产生于工业过程控制的实际应用,并在与工业应用的紧密结合中不断完善和成熟。广义预测控制(generalized predictive control,GPC)算法是一种自适应模型预测控制方法,在线对模型参数进行识别进而用于实现多步预测和滚动优化,因此,GPC具有广义模型预测控制和自适应控制的特点。由于其采用具有更少参数的传统参数化模型而易于实现在线辨识,并通过引入不等的预测和控制水平而使系统的设计更加灵活。而对于多输入多输出(multiple-input multiple- output,MIMO)的过程,一般认为求其规范型较困难,但这种困难可通过最简单的规范型之一即对角型来避免[13-14]。本文作者先采用基于B样条函数概率密度估计方法拟合出浮选泡沫大小的概率密度分布,获得计算概率密度函数的权值,通过权值即可表征泡沫的尺寸分布特征信息。针对铜浮选过程精矿品位与浮选药剂添加量之间具有强非线性、不确定性,常规控制方法难以给出药剂量优化设定值的难题,利用浮选泡沫尺寸分布与浮选药剂之间存在关联,将建模与控制相结合,建立受控自回归积分滑动平均模型(controlled auto-regressive integrated moving-average,CARIMA),利用模型预测控制算法跟踪控制浮选泡沫的尺寸分布特征来调整浮选药剂的添加量。

1 问题描述

1.1 铜浮选过程

某铜浮选厂矿浮选流程如图1所示。铜矿矿粒在搅拌槽内与浮选药剂(Z200,其主要成分为硫羰氨基甲酸酯,是一种高效的捕收剂,对矿石具有很好的选择性和特殊的分离效果,其运行质量直接影响铜的分离性能)进行混合,先经过铜粗选。上层泡沫在进入搅拌槽后进行精选和扫选,而底流在进入搅拌槽后将进行硫浮选,因此,铜粗选作为铜硫浮选的分界以及铜金属的富集过程,其浮选效果直接影响整个浮选流程的效果。浮选药剂作为分离有用矿石与脉石的关键药剂,在浮选工艺中起到了重要的作用,它也是决定浮选性能的关键因素,因此,在初始搅拌槽中药剂的添加量就显得尤为重要。

图1 某铜浮选厂矿浮选流程图

Fig. 1 Flowchart of copper flotation factory

1.2 加药量与泡沫尺寸分布

目前,现场工人调节浮选药剂的添加量,主要是通过人眼观察浮选槽中泡沫大小的分布来进行,以达到最优浮选效果。浮选过程的药剂添加量与浮选泡沫的尺寸分布特征密切相关。Gupta等[15]的研究表明,浮选药剂不仅可以防止气泡的合并,而且影响泡沫的破裂,药剂添加量直接影响矿浆的pH,pH会影响泡沫的张力从而影响泡沫的尺寸分布特征,因此,泡沫的尺寸信息综合反映了浮选药剂添加量的情况。不同加药量下泡沫尺寸分布见图2。从图2可见:在铜粗选稳定工况下Z200不同添加量时对应的泡沫尺寸的分布情况,药剂加多时泡沫变多,在固定的浮选槽内,泡沫相互挤压,气泡尺寸就会变小,尺寸的分布就会由图2(c)向图2(d) 演化。

在此铜浮选的粗选过程中,在合理的pH范围内(在正常生产条件下,pH为10.6~11)下,气泡尺寸分布主要受Z200添加量的影响。针对泡沫尺寸分布为非高斯分布的特点,可采用B样条基函数拟合其输出概率密度函数[16]:

式中: 为权值向量;u为加药量;

为权值向量;u为加药量; 为B样条基函数;

为B样条基函数; 为每个B样条基函数的线性组合权值;N为用于拟合概率密度函数的B样条基函数的个数。

为每个B样条基函数的线性组合权值;N为用于拟合概率密度函数的B样条基函数的个数。

因此,浮选泡沫的尺寸分布可用权值向量 表征,则对于Z200添加量的浮选过程可用下式进行描述:

表征,则对于Z200添加量的浮选过程可用下式进行描述:

(2)

(2)

式中: ;

; ;

;

;

; ;

; 为Z200添加量。

为Z200添加量。

图2 不同加药量下泡沫尺寸分布

Fig. 2 Bubble size distribution under different dosage

根据式(2)可将铜浮选粗选加药量过程用CARIMA模型进行描述:

(3)

(3)

式中: ;

; ;

;

;

; ;

; 为权值向量;

为权值向量; 为系统噪声;

为系统噪声; =1-z-1。

=1-z-1。

2 系统参数的检测与辨识

模型(3)中只需要计算出浮选泡沫尺寸的输出概率密度函数(即B样条基函数中的权值 )和

)和 ,

, 和

和 矩阵即可通过预测控制算法计算Z200的添加量。

矩阵即可通过预测控制算法计算Z200的添加量。

2.1 泡沫尺寸概率密度函数估计

对于工业摄像机获取到的浮选泡沫图像,需将其分割以获得各个气泡的尺寸信息。Yang等[17-18]用改进的分水岭分割算法在浮选泡沫的分割上取得了良好的效果,为浮选泡沫尺寸的提取奠定了基础。B样条函数是一个简单的函数,理论上它可以逼近一个任意精度的函数。这里选择二次(3阶)B样条基函数,其函数形式如下:

(4)

(4)

(5)

(5)

其中:H(x)为Heaviside函数;s=j-3。

运用B样条基函数的线性组合近似拟合一个连续随机变量浮选泡沫尺寸X的概率密度函数 。

。

由于浮选泡沫尺寸分布范围比较广,为了统一分布范围便于运算,将泡沫尺寸X进行归一化处理。将[0, 1]平分成n(n=N-1)等分,0=t0<t1<…<tn=1,每个分割点称为B样条基函数的节点。

为便于计算,在[0, 1]范围的两边分别扩展2个点t-2,t-1和tn+1,tn+2,通常设置为 ,

, ,

, ,

, 。其中,

。其中, 为1个很小的值。

为1个很小的值。

根据概率密度函数的性质,权值 必须满足以下2个约束条件:

必须满足以下2个约束条件:

(6)

(6)

对于给定的随机分布样本 和B样条基函数个数N,权值

和B样条基函数个数N,权值 可由下列迭代公式计算得到[19]:

可由下列迭代公式计算得到[19]:

(7)

(7)

不同的B样条基函数个数N会拟合出不同精度的PDF,通过下式可获得最优的PDF:

(8)

(8)

因此,浮选泡沫尺寸X的概率密度函数的计算步骤如下。

步骤1:将泡沫尺寸样本Xl归一化到[0, 1]范围内,N=3。

步骤2:确定B样条基函数节点t,根据给定的B样条基函数个数N,将[0, 1]平分成n(n=N-1)等分,并在两边分别扩展2个点, ,

, ,

, ,

, 。

。

步骤3:根据迭代式(7)计算得到权值 。

。

步骤4:根据式(4)和(5)计算B样条基函数 ;根据式(8)计算ME是否为最优值,若否,则令N=N+1,重复步骤1~4;若是,则进行步骤5的计算。

;根据式(8)计算ME是否为最优值,若否,则令N=N+1,重复步骤1~4;若是,则进行步骤5的计算。

步骤5:根据式计算得到泡沫尺寸样本的概率密度函数 。

。

图3(a)所示为铜粗选图像。采用B样条概率密度函数估计算法得到泡沫大小概率密度函数,如图3(b)所示(B样条基函数个数为10(即N=10)),相应的权值如表1所示。

2.2 CARIMA模型参数辨识

当铜粗选过程入矿类型和品位不同时,CARIMA模型参数会产生时变。而当CARIMA模型中的对象参数未知和慢时变时,可采用如下具有遗忘因子 (系统参数变化较快取值为0.95)的递推最小二乘法:

(系统参数变化较快取值为0.95)的递推最小二乘法:

图3 B样条概率密度函数估计气泡尺寸

Fig. 3 Bubble size probability density function estimation based on B-spline basis function

表1 基于B样条的概率密度估计权值

Table 1 Probability density estimation weights based on B-spline

(9)

(9)

式中:

;

; ;

; 。

。

当浮选当前的入矿类型等条件变化且控制效果较差时,亦可使用此算法进行在线系统参数辨识。

3 加药量预测控制

3.1 系统控制结构

如图1中所示的铜浮选流程中,浮选首槽泡沫图像通过摄像机获取,利用改进的分水岭分割算法获得各个气泡尺寸信息,利用本文所述的B样条概率密度函数估计方法获得表征泡沫尺寸分布的权值向量 。根据当前设定的尺寸分布权值向量

。根据当前设定的尺寸分布权值向量 、当前和以往浮选首槽泡沫尺寸的分布状况(

、当前和以往浮选首槽泡沫尺寸的分布状况( )以及前几个时刻的加药量,利用CARIMA模型的GPC算法调节搅拌槽内浮选药剂的添加量。基于GPC算法的MPC的系统控制框图如图4所示。在每一时刻,给定权值序列向量

)以及前几个时刻的加药量,利用CARIMA模型的GPC算法调节搅拌槽内浮选药剂的添加量。基于GPC算法的MPC的系统控制框图如图4所示。在每一时刻,给定权值序列向量 经过柔化作用得到期望输出的参考轨迹序列向量w,与预测输出的序列向量

经过柔化作用得到期望输出的参考轨迹序列向量w,与预测输出的序列向量 相比较形成偏差序列向量e,再经过滚动优化得到该时刻浮选药剂的添加量增量

相比较形成偏差序列向量e,再经过滚动优化得到该时刻浮选药剂的添加量增量 。

。

3.2 模型控制算法

对于1个物理可实现的含m个输入n个输出的多变量对象,可以建立如下式所示的对角型CARIMA模型:

(10)

(10)

式中: ,

, ,均为n阶的关于

,均为n阶的关于 的多项式,

的多项式, 为

为 维多项式;dij为第i个输出对于第j个输入的纯滞后,

维多项式;dij为第i个输出对于第j个输入的纯滞后, ;y(t),u(t)和

;y(t),u(t)和 分别表示输出、输入和均值为0的白噪声序列。

分别表示输出、输入和均值为0的白噪声序列。

在保证概率密度函数不失真而便于跟踪控制、减少计算量的前提下,在此确定B样条基函数个数为10(即N=10)。由概率密度函数必须满足的隐含的约束条件(式(6))可知,在10个权值变量中,只有9个为自由变量,另外1个可由式(6)计算。故铜粗选加药量预测控制系统这一单输入、10输出的SIMO过程就可分解为9个单输入单输出(SISO)的子过程:

(11)

(11)

为增强系统的鲁棒性,考虑如下的有限时域二次目标函数:

(12)

(12)

式中: 为最大预测长度;M为控制长度;

为最大预测长度;M为控制长度; 为大于0的控制加权系数;

为大于0的控制加权系数; 为参考轨迹序列向量。

为参考轨迹序列向量。

图4 系统控制框图

Fig. 4 Block diagram of system control structure

为了进行柔化控制,控制的目的不是使输出直接跟踪设定值,而是跟踪参考轨迹。参考轨迹由下式产生:

(13)

(13)

式中: ,

, 和

和 分别为设定值、输出和参考轨迹序列值;

分别为设定值、输出和参考轨迹序列值; 为柔化系数。

为柔化系数。

由式(10)可得到第i个输出的CARIMA模型的表达式:

(14)

(14)

引入丢番图Dioaphantine方程:

(15)

(15)

式中: ;

; ;

; 。

。

将式(12)两边同时左乘以 后结合式(15)可得时刻t后k步的预测方程如下:

后结合式(15)可得时刻t后k步的预测方程如下:

(16)

(16)

对未来输出的预测,可忽略未来的噪声的影响,得

(17)

(17)

即 。

。

可得到全部变量的预测表达式如下:

(18)

(18)

最小化目标函数并结合滚动优化原则,GPC控制规则可以被化为

(19)

(19)

其中:K为 的第1行;w为参考轨迹向量;f为输入和输出值构成的数据向量。

的第1行;w为参考轨迹向量;f为输入和输出值构成的数据向量。

4 工业数据仿真与验证

4.1 控制器参数选择

柔化因子的选取影响系统的动态响应。当控制器其他参数不变时,柔化因子 增大,参考轨迹w趋近设定值减缓,系统输入平缓;而当柔化因子

增大,参考轨迹w趋近设定值减缓,系统输入平缓;而当柔化因子 减小时,参考轨迹w趋近设定值加快,系统输入较大,但随之会给系统造成较大的冲击。由于在实际生产过程中,铜粗选过程Z200的添加量忽高忽低会降低浮选效果,其添加量常结合工艺试验设置在一定范围内。为降低药剂添加量对系统的冲击,设置较大的柔化因子

减小时,参考轨迹w趋近设定值加快,系统输入较大,但随之会给系统造成较大的冲击。由于在实际生产过程中,铜粗选过程Z200的添加量忽高忽低会降低浮选效果,其添加量常结合工艺试验设置在一定范围内。为降低药剂添加量对系统的冲击,设置较大的柔化因子 =0.9,为了加快系统的响应,这里设置较小的控制增量加权因子

=0.9,为了加快系统的响应,这里设置较小的控制增量加权因子 。

。

预测长度的选取直接关系到系统的稳定性和动态特性,系统的动态性能会随其减小而变差;反之,增大预测长度时则会改善系统的动态性能提高鲁棒性,但与此同时会增加计算时间,降低算法的效率。浮选药剂添加后,需经过0.5 h左右才能在首槽中反映出来,有较大的时滞,系统采样周期为5 min,为快速到达设定值,设置CARIMA模型的系统时滞d=4,预测长度Nu=8,控制长度M=4。

4.2 仿真结果与分析

采集铜浮选厂矿2011-05—2011-09入矿类型固定品位稳定时间内的加药量及浮选泡沫图像数据2 400条,选取工况稳定情况下的连续时间段采样数据1 000条。将获得的浮选泡沫图像进行准确分割以得到气泡尺寸,再利用本文基于熵最小的B样条概率密度函数估计方法获得每幅图像泡沫尺寸概率密度函数相应的B样条权值。针对浮选加药量过程系统的特点,设置其为二阶时滞系统,通过具有遗忘因子的递推最小二乘法离线辨识CARIMA模型的参数。

在选取工况稳定时段下对所提出的建模及控制方法进行仿真验证。Z200调节前后的泡沫图像见图5。从图5可见:在8:00时,铜粗选的加药量为180 mL/min,其泡沫的分布由于加药量过少、泡沫尺寸大者居多,浮选效果一般,回收率较低。经过一段时间的加药量调节,在10:30时泡沫较稳定,泡沫尺寸分布均匀,浮选性能提升,泡沫载矿量较高,回收率增加。利用辨识所获得的离线模型,采用GPC控制算法,以10:30时的泡沫尺寸分布为目标分布,即

图5 Z200调节前后的泡沫图像

Fig. 5 Froth images before and after of regulation of Z200

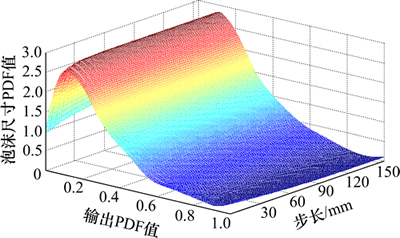

对此段加药量过程进行仿真,其加药量输出结果如图6所示,泡沫尺寸分布的跟踪过程如图7所示。由图6和图7可知:该算法能有效地跟踪其权值的变化并能给出合适的药剂添加量,运用预测控制有效避免人工加药延时、过量,进而导致浮选工况不稳定,精矿品位低。在此段时间内,人工加药情况下与采用本文所提出的自动加药算法后的药剂消耗量对比结果如表2所示。由表2可见本文算法能有效降低药剂的消耗量。

图6 浮选药剂Z200添加量变化

Fig. 6 Changes of flotation reagent Z200 dosage

图7 铜粗选泡沫尺寸PDF跟踪

Fig. 7 Bubble size PDF tracking in copper roughing flotation process

表2 药剂消耗对比

Table 2 Contrast of reagent consumption

5 结论

1) 采用基于B样条函数的概率密度估计方法能很好地拟合出浮选泡沫大小的概率密度分布,并能够获得用于计算概率密度函数的权值,而通过权值即可表征泡沫的尺寸分布特征信息。

2) 浮选过程随着入矿矿石种类的不同,系统的模型参数也会随之改变,利用广义预测控制算法进行在线参数辨识能动态地建立浮选过程加药量控制模型。该方法能够有效地通过基于数据的建模和控制方法,实现浮选过程泡沫尺寸概率密度函数的跟踪控制,为进一步研究多种浮选药剂系统中的建模和控制方法以及实现浮选过程加药量的优化控制奠定基础。

参考文献:

[1] Moolman D W, Eksteen J J, Aldrich C, et al. The significance of flotation froth appearance for machine vision control[J]. International Journal of Mineral Processing, 1996, 48(3): 135-158.

[2] 桂卫华, 阳春华, 徐德刚, 等. 基于机器视觉的矿物浮选过程监控技术研究进展[J]. 自动化学报, 2013, 39(11): 1879-1888.

GUI Weihua, YANG Chunhua, XU Degang, et al. Machine-vision-based online measuring and controlling technologies for mineral flotation: A review[J]. Acta Automatica Sinica, 2013, 39(11): 1879-1888.

[3] Aldrich C, Marais C, Shean B J, et al. Online monitoring and control of froth flotation systems with machine vision: A review[J]. International Journal of Mineral Processing. 2010, 96(1/2/3/4): 1-13.

[4] Yoon R H. The role of hydrodynamic and surface forces in bubble–particle interaction[J]. International Journal of Mineral Processing. 2000, 58(1/2/3/4): 129-143.

[5] Nguyen A V, Phan C M, Evans G M. Effect of the bubble size on the dynamic adsorption of frothers and collectors in flotation[J]. International Journal of Mineral Processing, 2006, 79(1): 18-26.

[6] Yang C H, Xu C H, Gui W H, et al. Application of high light removal and multivariate image analysis to color measurement of flotation bubble images[J]. Int J of Imaging Systems and Technology, 2009, 19(4): 316-322.

[7] Xu C, Gui W, Yang C, et al. Flotation process fault detection using output PDF of bubble size distribution[J]. Minerals Engineering, 2012, 26: 5-12.

[8] 桂卫华, 杜建江, 许灿辉, 等. 基于输出PDF的浮选故障检测和诊断方法[J]. 控制工程, 2012, 19(2): 307-310.

GUI Weihua, DU Jianjiang, XU Canhui, et al. Flotation fault detection and diagnosis method based on output PDF[J]. Control Engineering of China, 2012, 19(2): 307-310.

[9] Liu J, Gui W, Tang Z, et al. Recognition of the operational statuses of reagent addition using dynamic bubble size distribution in copper flotation process[J]. Minerals Engineering, 2013, 45: 128-141.

[10] 谭珍, 王伟, 唐朝晖, 等. 基于气泡尺寸动态PDF的铜粗选药剂添加量评估应用研究[J]. 计算机应用研究, 2015, 32(1): 138-141.

TAN Zhen, WANG Wei, TANG Zhaohui, et al. Study on application of copper rougher flotation reagent-addition assessment based on dynamic bubble size PDF[J]. Application Research of Computers, 2015, 32(1): 138-141.

[11] Wang H. Bounded dynamic stochastic systems: modeling and control[M]. London: S pringer-Verlag, 2000: 1- 40.

[12] 周靖林, 王宏. 输出概率密度函数的最优跟踪控制: 均方根B-样条模型[J]. 控制理论与应用, 2005, 22(3): 369-376.

ZHOU Jingling, WANG Hong. Optimal tracking control of the output probability density functions: Square root B-spline model[J]. Control Theory & Applications, 2005, 22(3): 369-376.

[13] 李奇安, 褚健. 对角CARIMA模型多变量广义预测控制器系数直接算法[J]. 自动化学报, 2007, 33(1): 59-65.

LI Qi’an, CHU Jian. Direct algorithm for multivariable generalized predictive controller’s coefficients of diagonal CARIMA model[J]. Acta Automatica Sinica. 2007, 33(1): 59-65.

[14] 李奇安, 金鑫. 对角CARIMA模型多变量广义预测近似解耦控制[J]. 浙江大学学报(工学版), 2013, 47(10): 1764-1769.

LI Qi’an, JIN Xin. Approximate decoupling multivariable generalized predictive control of diagonal CARIMA model[J]. Journal of Zhejiang University(Engineering Science), 2009, 24(3): 330-334.

[15] Gupta A K, Banerjee P K, Mishra A, et al. Effect of alcohol and polyglycol ether frothers on foam stability, bubble size and coal flotation[J]. International Journal of Mineral Processing, 2007, 82(3): 126-137.

[16] Yue H, Zhou J, Wang H. Minimum entropy of B-spline PDF systems with mean constraint[J]. Automatica, 2006, 42(6): 989-994.

[17] Yang C, Xu C, Mu X, et al. Bubble size estimation using interfacial morphological information for mineral flotation process monitoring[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(3): 694-699.

[18] Zhou K, Yang C, Gui W, et al. Clustering-driven watershed adaptive segmentation of bubble image[J]. Journal of Central South university of Technology, 2010, 17(5): 1049-1057.

[19] Zong Z, Lam K Y. Estimation of complicated distributions using B-spline functions[J]. Structural Safety, 1998, 20(4): 341-355.

(编辑 陈灿华)

收稿日期:2014-04-05;修回日期:2014-06-22

基金项目(Foundation item):国家自然科学基金重点资助项目(61134006);国家自然科学基金面上资助项目(61071176,61272337);国家创新研究群体科学基金资助项目(61321003);高等学校博士学科点专项科研基金(博导类)资助项目(20130162110013) (Project(61134006) supported by the National Natural Science Foundation of China; Projects(61071176, 61272337) supported by the General Program of the National Natural Science Foundation of China; Project(61321003) supported by National Innovative Research Groups of Science Fund; Project(20130162110013) supported by the Doctoral Program of Higher Education Research Fund(Doctoral Category))

通信作者:唐朝晖,博士,教授,博士生导师,从事智能控制、智能信息处理、复杂工业过程故障诊断等研究;E-mail: zhtang@csu.edu.cn

摘要:基于泡沫浮选是一个极其复杂的物理化学过程,难以建立有效的机理模型,其加药量自动控制因没有直接评价参考而难以实现,目前仍以人工通过观察泡沫状况进行控制,药剂消耗大且浮选工况不稳定,为了优化浮选药剂添加量,稳定浮选状态,实现加药量优化控制,提出一种基于泡沫尺寸概率密度函数(PDF)的加药量预测控制方法。通过建立泡沫尺寸PDF模型,以浮选泡沫尺寸分布为控制目标, 利用广义预测控制算法逼近目标泡沫尺寸PDF以实现加药量控制。研究结果表明:利用广义预测控制算法可以很好地跟踪泡沫尺寸概率密度函数,实现加药量自动控制。

[2] 桂卫华, 阳春华, 徐德刚, 等. 基于机器视觉的矿物浮选过程监控技术研究进展[J]. 自动化学报, 2013, 39(11): 1879-1888.

[8] 桂卫华, 杜建江, 许灿辉, 等. 基于输出PDF的浮选故障检测和诊断方法[J]. 控制工程, 2012, 19(2): 307-310.

[10] 谭珍, 王伟, 唐朝晖, 等. 基于气泡尺寸动态PDF的铜粗选药剂添加量评估应用研究[J]. 计算机应用研究, 2015, 32(1): 138-141.

[12] 周靖林, 王宏. 输出概率密度函数的最优跟踪控制: 均方根B-样条模型[J]. 控制理论与应用, 2005, 22(3): 369-376.

[13] 李奇安, 褚健. 对角CARIMA模型多变量广义预测控制器系数直接算法[J]. 自动化学报, 2007, 33(1): 59-65.

[14] 李奇安, 金鑫. 对角CARIMA模型多变量广义预测近似解耦控制[J]. 浙江大学学报(工学版), 2013, 47(10): 1764-1769.