FexSiy改性C/C-SiC制动材料的制备及其性能

肖鹏,周伟,李专,熊翔

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘要:以针刺整体炭毡为预制体,采用化学气相渗透法(CVI)增密制备C/C多孔体,采用反应熔体浸渗法(RMI),将Fe与Si同时熔渗进C/C坯体中制备FexSiy改性C/C-SiC复合材料。研究FexSiy改性C/C-SiC复合材料的组织结构、力学性能和摩擦磨损性能。研究结果表明:硅铁化合物被SiC基体包围填充于C/C坯体孔隙中;FexSiy改性C/C-SiC复合材料的弯曲强度为189.65 MPa,垂直和平行摩擦面的压缩性能分别为296.93 MPa和201.32 MPa;分别采用30Cr钢和自身材料作对偶时,FexSiy改性C/C-SiC复合材料的平均摩擦因数均为0.24左右,线磨损均小于3.5 ?m·面-1·次-1,但与铬钢对摩静系数明显增大,而与自身对摩制动曲线出现明显“翘尾”现象,其摩擦磨损过程是由磨粒磨损、黏着磨损和氧化磨损相互作用的结果。

关键词:

FexSiy改性C/C-SiC复合材料;微观结构;力学性能;摩擦磨损性能;

中图分类号:TB332 文献标志码:A 文章编号:1672-7207(2011)09-2613-07

Manufacture and characterization of

FexSiy modified C/C-SiC composites

XIAO Peng, ZHOU Wei, LI Zhuan, XIONG Xiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: FexSiy modified C/C-SiC composites were fabricated by infiltrating Fe and Si into C/C performs that were prepared by chemical vapor infiltration (CVI). The microstructure and mechanical and tribological properties of FexSiy modified C/C-SiC composites were investigated. The results show that FeSi and FeSi2 are surrounded by silicon carbide matrix filled in pores of C/C performs. The FexSiy modified C/C-SiC composites exhibit excellent mechanical properties and tribological characteristics. The average friction coefficients of the composites are both close to 0.24 and their linear wear rates are both less than 3.5 ?m·side-1·cycle-1 using 30Cr steel and the same composites as couple parts, respectively. But the static friction coefficient of the composites using 30Cr steel as couple parts is much higher, and the braking curves of the composites using the same composites as couple parts show obviously “tail” phenomenon. The main wear mechanism is grain, adhesion and oxidation abrasion.

Key words: FexSiy modified C/C-SiC composites; microstructure; mechanical; tribological properties

炭纤维增强碳-碳化硅双基体陶瓷基复合材料(C/C-SiC)具有密度小(约为2.0 g/cm3)、比强度大、耐高温、耐热冲击及腐蚀、吸振性和摩擦性能良好等综合性能[1-3],被认为是极具竞争力的新一代刹车材料,在高速列车、汽车、飞机等领域具有广阔应用前景,国内外相关机构已展开了大量研究[4-7]。肖鹏等[8]通过研究认为,C/C-SiC复合材料在高速制动过程中产生高频震动,制动不够平稳,还通过在C/C-SiC复合材料中加入金属Fe而材料进行改性[9],克服了这一不足之处,为C/C-SiC复合材料应用于高速高能载制动系统提供了新的改进思路。但其只研究了C/C-SiC在QDM150型可调速调压干摩擦试验机上的摩擦磨损性能。此试验机的特点是能用于研究诸如功率、速度和温度等参数对材料摩擦磨损性能的影响,但不能很好地模拟实际制动过程。而MM-1000型摩擦磨损试验机可以确切地模拟出实际摩擦中摩擦因数的变化以及整个摩擦过程中摩擦磨损性能的变化情况,还可以进行摩擦热稳定性试验和热冲击摩擦性能实验。同时,作为一种新型的制动材料,不仅需要优异的摩擦磨损性能,还必须具备较为优异的力学性能,以保证材料在制动过程中不会发生失效,从而提高刹车盘的使用寿命和交通工具的安全性。为此,本文作者采用反应熔体浸渗法(RMI)[10-12]将Fe与Si同时熔渗到多孔的C/C坯体中制备FexSiy改性C/C-SiC制动材料,研究材料的组织结构特征和力学性能及其失效机制,并在MM-1000型摩擦磨损试验机上研究材料的摩擦磨损性能,以期为FexSiy改性C/C-SiC复合材料在制动领域的广泛应用奠定基础。

1 实验部分

1.1 试样制备

采用密度为0.56 g/cm3的聚丙烯腈炭纤维针刺整体毡为预制体,经化学气相渗透法(CVI)制得密度为1.2~1.4 g/cm3的C/C多孔坯体。熔渗在真空炉中进行,熔渗剂是纯度为99%以上、粒度为50~75 ?m的Fe粉和Si粉。将这2种粉末按质量比4:6混合后,与C/C坯体置于石墨坩埚中,在1 700~1 900 ℃进行熔渗制备出FexSiy改性C/C-SiC复合材料。

1.2 力学性能测定

压缩性能和弯曲性能测试均在CSS-44100万能材料试验机上进行。测试时上压头的加载速度为 1.0 mm/min。压缩试样尺寸(长×宽×高)为10 mm× 10 mm×10 mm,弯曲试样尺寸(长×宽×高)为 55 mm×10 mm×4 mm。力学性能测试的有效试样数为5个,实验数据为5个试样的平均值。

1.3 摩擦磨损性能测定

在国产MM-1000型摩擦磨损试验机上模拟制动试验,对偶件为30CrMoSiVA合金钢和自身材料。试样摩擦试环外径为75 mm,内径为53 mm,厚度为 16 mm。试验前摩擦试环表面磨合到80%后测定10次,取试样摩擦因数和线磨损率平均值。测试参数如下:制动比压为1.00 MPa,惯性当量为0.1 kg·m2,制动线速度为25 m/s。试验机直接记录制动力矩与时间关系。根据下式计算摩擦因数:

M=μ(r1+r2)Fn/2 (1)

式中:M为力矩,N·mm;μ为摩擦因数;Fn为荷重,N;r1为内圈半径,mm;r2为外圈半径,mm。用精确至0.01 mm的螺旋测微器测量试环上6点处摩擦前后的尺寸变化,取平均值得到线性磨损。摩擦吸收功率、摩擦表面温度和刹车时间可由试验机直接记录。

1.4 X线衍射、金相与扫描电镜分析

采用RIGAKU-3014型X线衍射仪(XRD)对试样进行物相分析。采用POLYVAR-MET型金相光学显微镜(OM)、JSM-6360LV型扫描电子显微镜(SEM)和KH-7700三维数字视频显微镜观察材料组织结构、断口形貌和摩擦表面形貌。

2 实验结果与分析

2.1 材料的相组成与微观结构分析

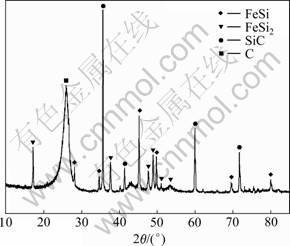

FexSiy改性C/C-SiC复合材料的XRD分析如图1所示。从图1可以看出,FexSiy改性C/C-SiC复合材料主要含有C,SiC,FeSi和 FeSi2相。由此可见经高温熔渗后单质Si完全发生反应,材料中无残留Si。

图1 FexSiy改性C/C-SiC复合材料的XRD图谱

Fig.1 XRD pattern of FexSiy modified C/C-SiC composites

液Si与固体C 的化学反应式为:

?Si(l)+C(s)=SiC(s) (1)

Si与Fe的化学反应式为:

Si+Fe=SiFe (2)

Fe+2Si=FeSi2 (3)

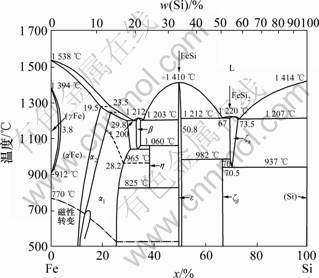

3Fe+Si=Fe3Si (4)

5Fe+3Si=Fe5Si3 (5)

由于硅的熔点(1 410 ℃)低于铁的熔点(1 535 ℃),随着温度升高Si粉先发生熔化,而Si与炭材料的润湿角接近为0°,因此,Si粉熔化后迅速渗入C/C多孔坯体的孔隙中,并在表面铺展开来与基体炭按照反应式(1)反应生成SiC。随着温度继续升高,Fe粉开始熔化,而Fe与炭材料、硅的润湿性均较好,因此,液Fe便渗入C/C多孔体材料中,并与填充于孔隙中的液硅按照反应式(2)~(5)反应生成硅铁化合物,而根据Si-Fe二元相图[13](图2)及混料时铁粉与硅粉的质量比可知:在相图中其成分点处于FeSi与 FeSi2两相区之间,则随着温度的降低而生成FeSi和FeSi2。由于SiC的阻隔作用,液Fe不能与基体炭接触润湿,因而没有Fe和C反应物相的生成。

图2 Si-Fe二元相图

Fig.2 Si-Fe binary phase diagram

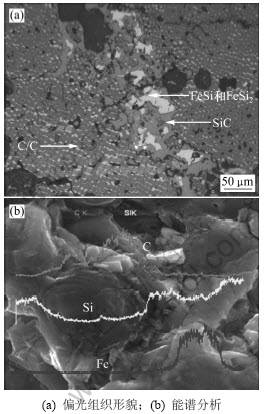

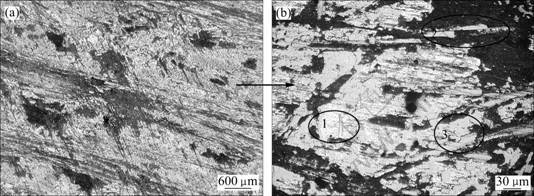

由FexSiy改性C/C-SiC制动材料的偏光组织形貌(图3(a))可见:具有消光十字的热解炭包围着炭纤维,炭纤维束之间的孔隙由硅铁化合物FeSi和 FeSi2以及SiC填充,同时硅铁化合物被SiC基体包围。由微区元素线扫描分析(见图3(b))可知:纤维束内单丝纤维间也被基体炭和SiC,FeSi及FeSi2填充。由此可见,微观组织结构佐证了XRD物相分析结果。

2.2 力学性能分析

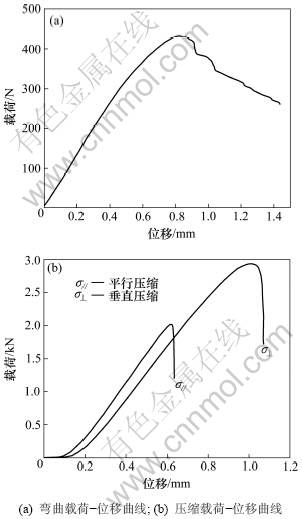

本实验测定了FexSiy改性C/C-SiC制动材料的基本力学性能,其弯曲强度可达189.65 MPa,垂直摩擦面和平行摩擦面的压缩性能分别可达296.93 MPa和201.32 MPa。

图3 FexSiy改性C/C-SiC复合材料的偏光组织形貌和能谱分析

Fig.3 Polarized light optical microstructure and energy dispersive analysis of FexSiy modified C/C-SiC composites

图4所示为FexSiy改性C/C-SiC制动材料典型的弯曲载荷-位移曲线和压缩载荷-位移曲线。由弯曲载荷-位移曲线(图4(a))可知:在达到材料的弹性极限前,载荷随位移的增加而近似呈线性增大,达到弹性极限后材料开始发生破坏,曲线呈现出非线性,达到材料的最高载荷后,载荷没有突然下降而呈梯形下降,具有明显的韧性断裂特征。这主要是由于弯曲断裂特征主要取决于炭纤维与基体结合界面的强度,炭纤维的承载和增韧起关键作用。界面结合强度高,纤维难以脱黏和拔出而起到增韧作用,从而断裂呈现脆性断裂,而材料中加入Fe,使得材料相成分和相界面增加,且生成的硅铁化合物为脆性相,与其他基体和炭纤维结合较弱,从而削弱了材料整体界面结合强度,有利于纤维脱黏和拔出而消耗能量、缓解应力,使得材料破坏呈现“假塑性”。由压缩载荷-位移曲线(图4(b))可以看出:垂直压缩时,由于纤维和基体交替共同承受载荷,在弹性形变阶段,受纤维高模量高强度的影响,载荷随位移增加迅速上升,曲线顶峰较高,说明材料有较高的垂直压缩模量,达到最大载荷后,曲线并没有立即陡降,表现出一定的韧性断裂行为。垂直压缩破坏特征主要取决于基体与纤维的结合强度,而不是靠纤维的脱黏和拔出等增韧而起主要作用。由于脆性相硅铁化合物的存在而削弱了界面结合强度,从而使得曲线在最后阶段陡降。平行压缩时,主要由基体承受载荷,而SiC基体和硅铁化合物都为硬脆相,在达到其极限载荷前,其具有很高的强度,因而,在弹性形变阶段,载荷-位移曲线斜率较高,并略高于垂直压缩载荷-位移曲线斜率。这主要因为垂直压缩时,纤维承受了很大部分的载荷,而其强度低于SiC基体和硅铁化合物的强度。但材料中主要组元为C/C,SiC基体和硅铁化合物含量较少,并且平行压缩时,纤维的增韧作用微小,很快便达到基体能承受的极限载荷,因而平行压缩载荷-位移曲线顶峰并不高。一旦超出基体能够承受的极限载荷后,基体断裂或压碎,曲线陡降,导致材料破坏,表现出典型的脆性断裂特征。

图4 FexSiy改性C/C-SiC制动材料的弯曲载荷-位移曲线和压缩载荷-位移曲线

Fig.4 Load-displacement curves of FexSiy modified C/C-SiC composites

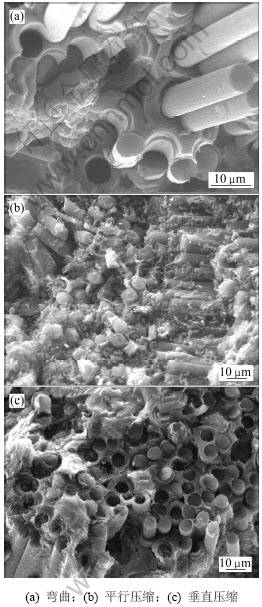

图5所示为FexSiy改性C/C-SiC制动材料力学性能测试后断口的显微形貌。由图5可见:弯曲断口有较长的纤维和纤维束被拔出以及其留下的较深的凹坑,基体的脱黏、分层现象明显,因而材料的弯曲断裂为“假塑性”断裂。平行压缩断口平整,没有纤维拔出、脱黏现象,表现出典型的脆性断裂。垂直压缩断口虽然也较为齐整,表现出整体脆断现象,但存在有许多纤维被拔出后留下的孔洞,纤维的拔出和脱黏等增韧作用会消耗一部分能量,从而使材料表现出一定的断裂韧性行为。

2.3 摩擦磨损性能分析

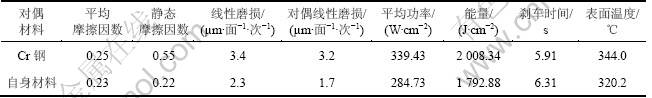

采用30Cr钢和自身材料分别作对偶时,FexSiy改性C/C-SiC制动材料的摩擦磨损性能见表1。由表1 可知:分别与铬钢和自身对摩时,其摩擦磨损性能基本一致,平均摩擦因数较高,均为0.24左右,FexSiy改性C/C-SiC制动材料和对偶件的线磨损均较小(小于3.5 ?m·面-1·次-1),平均单位面积吸收功率均较高,且刹车时间均为6 s左右,因而材料具有优良的制动性能。且与铬钢和自身对摩时,其摩擦次表面温度并不高,分别为344.0 ℃和320.2 ℃,表明材料垂直方向的散热性较好,有效防止了材料的氧化,从而提高了制动材料的使用寿命。而FexSiy改性C/C-SiC制动材料分别与铬钢和自身对摩时,其静态摩擦因数分别为0.55和0.22,两者相差较大。这主要是因为与铬钢对摩时,FexSiy改性C/C-SiC制动材料中含有与偶件钢大量相似的元素Fe,根据摩擦理论中的分子作用理论,分子的活动性和分子力作用可使固体黏附在一起而产生滑动阻力,即黏着效应,从而使得静摩擦因数增大。在刹车速度较小的刹车后期,材料的动摩擦因数主要受静摩擦因数的影响,因而高的静摩擦因数有利于迅速实现刹车,缩短刹车距离,这对于制动材料在高速高能载制动领域的应用是非常重要的。如可以缩短飞机在跑道上的滑跑距离,提高其刹车系统和操作系统的安全性。

图5 FexSiy改性C/C-SiC复合材料断口的显微形貌

Fig.5 SEM photographs of fracture of FexSiy modified C/C-SiC composites

表1 FexSiy改性C/C-SiC制动材料分别采用30Cr钢和自身材料作对偶时的摩擦磨损性能

Table 1 Tribological properties of FexSiy modified C/C-SiC composites using 30Cr steel and the same composites as

couple part respectively

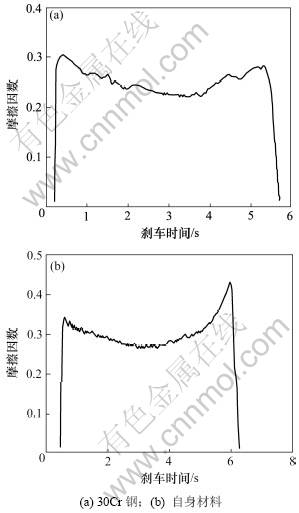

图6所示为FexSiy改性C/C-SiC制动材料分别采用30Cr钢和自身材料作对偶时的制动曲线。当对偶为铬钢(图6(a))时,其制动曲线比较平稳,没有明显的“前锋”和“翘尾”现象;而当对偶为自身材料(图6(b))时,其制动曲线也较为平稳,但后期具有明显的“翘尾”现象。这主要是因为FexSiy改性C/C-SiC制动材料与自身对摩时,制动过程中相同金属或者互溶性大的材料组成的摩擦副黏着效应更强,更易发生黏着磨 损[14],且刹车后期,表面温度急剧升高,出现火花,试环表面发红,摩擦表面温度可达1 000 ℃[1],因而两个试环摩擦表面裸露出的硅铁化合物会发生熔融而产生焊接,使黏着效应进一步增大,从而摩擦因数急剧增大而形成“翘尾”现象。

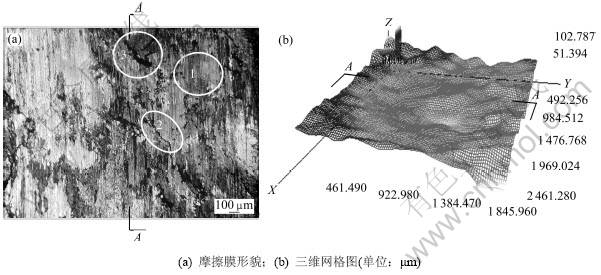

FexSiy改性C/C-SiC制动材料与铬钢对摩后的摩擦表面摩擦膜形貌及三维网格图如图7所示。由图7可知:摩擦表面由多层摩擦膜叠加而成,形成了较为完整的摩擦膜,摩擦表面蓝色的印迹(如图7(a)中1区域所示)为对偶铬钢的转移物,说明摩擦过程中发生了黏着磨损。随着制动过程的进行,大量制动能量转化为摩擦热使摩擦表面温度急剧升高,实验测得摩擦次表面最高瞬时温度为344.0 ℃(表1),而摩擦表面最高瞬时温度会更高。由于FexSiy改性C/C-SiC制动材料中各组元的热膨胀系数不同,从而导致摩擦表面和摩擦次表面热膨胀率不同,以及表面层中不同区域热膨胀率不同,在制动压力的作用下,使得摩擦表面产生热应力裂纹(如图7(a)中2区域所示)。随着摩擦表面与对偶件反复摩擦,微裂纹便成了摩擦膜开始撕裂并剥落的发生源(如图7(a)中3区域所示)。

图6 FexSiy改性C/C-SiC复合材料分别采用30Cr钢和自身材料作对偶时的制动曲线

Fig.6 Braking curves of FexSiy modified C/C-SiC composites using 30Cr steel and the same composites as couple part, respectively

而由FexSiy改性C/C-SiC制动材料与自身材料对摩后的摩擦表面形貌(如图8所示)可知:摩擦表面摩擦膜的基本形成过程。由于摩擦表面并不平整,而是存在着高低不平的部分,制动开始后,两摩擦试环表面突出较高的部分相接触开始摩擦而产生磨屑,并随着制动过程的进行产生了微裂纹(如图8(b)中1区域所示)。摩擦表面还存在许多从基体中突出表面的炭纤维(如图8(b)中2区域所示),其与基体的结合强度较高,这些突出的炭纤维及其周围较高的基体部分便在摩擦表面起骨架作用,形成的磨屑便填充到这些骨架的间隙之间。随着制动过程的不断进行,大量磨屑的填充,并在制动压力的挤压下,逐渐形成许多大片状的摩擦膜(如图8(b)中3区域所示)覆盖在摩擦表面,片状摩擦膜逐渐增多并相互连接,便在宏观上形成了覆盖在整个摩擦表面较为完整的摩擦膜(如图8(a)所示)。

FexSiy改性C/C-SiC制动材料分别与铬钢和自身材料对摩后,其摩擦表面都形成了与摩擦方向一致的磨痕(如图7(a)和图8(a)所示),说明在制动过程中存在着磨粒磨损,磨损粒子中的硬质粒子对摩擦表面层产生犁沟作用而形成磨痕。另一方面,如前面所述,大量的摩擦热会导致摩擦表面“闪点”达1 000 ℃以上,C在350 ℃以上即开始氧化生成CO2,SiC在800~ 1 140 ℃之间抗氧化性能较差,易氧化生成疏松的SiO2层[15],从而产生氧化磨损。综上所述,FexSiy改性C/C-SiC制动材料的摩擦磨损过程是由磨粒磨损、黏着磨损和氧化磨损相互作用的结果。

图7 FexSiy改性C/C-SiC制动材料采用30Cr钢作对偶时摩擦表面的摩擦膜形貌及三维网格图

Fig.7 Morphologies and wireframe of friction surface of FexSiy modified C/C-SiC composites using 30Cr steel as couple part

图8 FexSiy改性C/C-SiC复合材料采用自身材料作对偶时的摩擦表面形貌

Fig.8 Friction surface of FexSiy modified C/C-SiC composites using the same composites as couple part

3 结论

(1) 采用RMI法制得的FexSiy改性C/C-SiC制动材料相组成为C,SiC,FeSi及 FeSi2相。

(2) FexSiy改性C/C-SiC制动材料的力学性能优异,其弯曲强度可达189.65 MPa,垂直摩擦面和平行摩擦面的压缩性能分别可达296.93 MPa和201.32 MPa,其弯曲断裂和垂直摩擦面压缩断裂呈现“假塑性”特征。

(3) 分别采用30Cr钢和自身材料作对偶时, FexSiy改性C/C-SiC制动材料的摩擦磨损性能基本一致,平均摩擦因数均为0.24左右,线磨损均小于3.5 ?m·面-1·次-1,但与铬钢对摩时,其静系数明显增大,而与自身对摩时,其制动曲线出现明显的“翘尾”现象,其摩擦磨损过程是由磨粒磨损、黏着磨损和氧化磨损相互作用的结果。

参考文献:

[1] Krenkel W, Heidenreich B, Renz R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427-436.

[2] El-Hija H A, Krenkel W, Hugel S. Development of C/C-SiC brake pads for high-performance elevators[J]. Applied Ceramic Technology, 2005, 2(2): 105-113.

[3] 肖鹏, 熊翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005. 15(5): 667-674.

XIAO Peng, XIONG Xiang, ZANG Hong-bo, et al. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667-674.

[4] Krenkel W. C/C-SiC composites for hot structures and advanced friction systems[J]. Ceramic Engineering and Science Proceeding, 2003, 24(4): 583-592.

[5] LI Zhuan, XIAO Peng, XIONG Xiang. Tribological characteristics of C/C-SiC braking composites on dry and wet conditions[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(5): 1071-1075.

[6] 旷文敏, 肖鹏, 熊翔, 等. 纤维分散对C/C-SiC复合材料力学性能的影响[J]. 粉末冶金材料科学与工程, 2007, 12(1): 54-58.

KUANG Wen-min, XIAO Peng, XIONG Xiang, et al. Effects of fiber dispersion on mechanical properties of C/C-SiC composites[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(1): 54-58.

[7] FAN Shang-wu, ZHANG Li-tong, XU Yong-dong, et al. Microstructure and properties of 3D needle-punched carbon/silicon carbide brake materials[J]. Composites Science and Technology, 2007, 67(11/12): 2390-2398.

[8] 肖鹏, 熊翔, 任芸芸. 制动速度对C/C-SiC复合材料摩擦磨损性能的影响[J]. 摩擦学学报, 2006, 26(1): 12-18.

XIAO Peng, XIONG Xiang, REN Yun-yun. Effect of braking speed on friction properties of C/C-SiC composites[J]. Tribology, 2006, 26(1): 12-18.

[9] 肖鹏, 李专, 熊翔, 等. 不同制动速度下C/C-SiC-Fe材料的摩擦磨损行为及机理[J]. 中国有色金属学报, 2009, 19(6): 1044-1048.

XIAO Peng, LI Zhuan, XIONG Xiang, et al. Tribological behaviour and mechanism of C/C-SiC-Fe composites at different braking speeds[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1044-1048.

[10] Krenkel W. Cost effective processing of CMC composites by melt infiltration (LSI-process)[J]. Ceramic Engineering and Science Proceeding, 2001, 22(3): 443-454.

[11] Gadow R. Current status and future prospects of CMC brake composites and their manufacturing technologies[J]. Ceramic Engineering and Science Proceeding, 2000, 21(3): 15-29.

[12] Yang J, Ilegbusi O J. Kinetics of silicon-metal infiltration into porous carbon[J]. Composites: Part A. 2000, 31(6): 617-625.

[13] 戴永年. 二元合金相图集[M]. 北京: 科学出版社, 2009: 518.

DAI Yong-nian. Atlas of binary alloy phase[M]. Beijing: Science Press, 2009: 518.

[14] 温诗铸. 摩擦学原理[M]. 北京: 清华大学出版社, 2002: 310-316.

WEN Shi-zhu. Principles of tribology[M]. Beijing: Tsinghua University Press, 2002: 310-316.

[15] 周松青, 肖汉宁. 碳化硅陶瓷摩擦化学磨损机理及磨损图的研究[J]. 硅酸盐学报, 2002, 30(5): 641-644.

ZHOU Song-qing, XIAO Han-ning. Tribo-chemistry and wear map of silicon carbide ceramics[J]. Journal of the Chinese Ceramic Society, 2002, 30(5): 641-644.

(编辑 杨幼平)

收稿日期:2010-09-12;修回日期:2010-12-04

基金项目:湖南省科技重大专项项目(2009FJ1011-3);中南大学研究生学位论文创新基金资助项目(1960-71131100006)

通信作者:肖鹏(1971-),男,湖南涟源人,教授,博士生导师,从事航空航天材料、C/C复合材料和陶瓷基复合材料研究;电话:0731-88830131;E-mail: xiaopeng@csu.edu.cn