DOI: 10.11817/j.ysxb.1004.0609.2021-37761

双态组织TC32钛合金的抗弹性能及损伤机制

李明兵,王新南,商国强,祝力伟,李 静,刘格辰,信云鹏,朱知寿

(北京航空材料研究院,中国航空发动机集团先进钛合金重点实验室,北京 100095)

摘 要:

实验采用底推式105 mm穿甲模拟弹,测试双态组织TC32钛合金靶板的抗弹性能,并采用光学显微镜和扫描电镜研究靶板的损伤机制。结果表明:双态组织TC32钛合金靶板的防护系数达1.91以上;在开坑阶段,TC32钛合金靶板主要是以崩落和发生绝热剪切的损伤机制产生破坏;在稳定侵彻阶段和侵彻后期,TC32钛合金靶板主要是以发生绝热剪切、裂纹、塑性变形的损伤机制产生破坏。双态组织类型的TC32钛合金具有优良的强韧性匹配,抗弹性能优异。

关键词:

文章编号:1004-0609(2021)-02-0365-08 中图分类号:TG146.2 文献标志码:A

引文格式:李明兵, 王新南, 商国强, 等. 双态组织TC32钛合金的抗弹性能及损伤机制[J]. 中国有色金属学报, 2021, 31(2): 365-372. DOI: 10.11817/j.ysxb.1004.0609.2021-37761

LI Ming-bing, WANG Xin-nan, SHANG Guo-qiang, et al. Ballistic properties and failure mechanisms of TC32 titanium alloy with bimodal microstructure[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 365-372. DOI: 10.11817/j.ysxb.1004.0609.2021-37761

钛合金因具有比强度高、韧性好、耐蚀及优异的抗弹性能,在装甲防护领域具有非常广阔的应用前景[1-4]。研究显示,与传统均质装甲钢相比,钛合金能大幅提高装甲的抗弹性能,并质量减少25%以上[5],因而受到设计人员的极大青睐。子弹侵彻钛合金装甲是一个非常复杂的穿甲损伤过程,钛合金装甲自身在损伤、破坏时,也不断在消耗掉子弹的动能,从而达到抗弹的目的。靶板损伤机制不同,隐含着其耗能机制也存在差异,那么对靶板材料的组织性能要求也有差别。国内外学者围绕着钛合金抗弹性能和损伤特性,开展了大量的研究工作。BURKINS等[6-7]的研究结果表明,12.7 mm穿甲弹侵彻等轴组织和片层组织Ti-6Al-4V ELI钛合金靶板时,两者宏观损伤差异性较小,均表现出背凸、花瓣状变形和崩落破坏的损伤特征。但BARTUS[8]使用7.62 mm穿甲弹侵彻经β区热处理和经固溶时效热处理的Ti-5553钛合金靶板时却发现,两者表现出不同的宏观损伤特点。WOODWARD[9]、GREBE等[10]、MARTINEZ等[11]诸多国外学者研究Ti-6Al-4V钛合金靶板的微观损伤特性时发现,靶板主要以绝热剪切带和微裂纹的形式产生破坏,并且MURR等[12]的研究进一步表明,靶板内绝热剪切带的宽度和长度与子弹速度呈正相关。国内ZHENG等[13]利用12.7 mm穿甲弹研究了显微组织类型对Ti-6Al-4V钛合金靶板的抗弹性能和宏微观损伤机制的影响规律,发现β转变基体中具有粗α片层类型的双态组织靶板具有更优异的抗弹性能,等轴组织和双态组织靶板与片层组织靶板的宏观损伤特点存在明显差异,并且揭示了三种组织靶板的微观损伤模式均与绝热剪切带的萌生和扩展存在极大的关联性。李树涛等[14]利用数值模拟技术,分析模拟了105 mm钨合金穿甲模拟弹侵彻不同厚度Ti-6Al-4V钛合金靶板时的损伤情况,并给出钛合金靶板的厚度效应规律,研究结果对物理试验和分析具有重要的借鉴意义。周伟等[15]从宏微观角度研究了Ti-Al-V-Cr-Fe系高强钛合金靶材的穿甲损伤特性,同样揭示出钛合金靶板材料的损伤特性与绝热剪切带形成密切相关。翟景等[16]通过一系列力学性能测试和抗弹性能考核后发现,高强、高韧的钛合金靶板具有更高的抗弹性能,他们从均质装甲钢和钛合金两者材料特异性角度出发,探讨了钛合金的抗弹机理,但并未对靶板材料的损伤行为和机制做深入分析。高瑞华等[17]尝试采用Hopkinson Bar技术,试图建立起钛合金装甲材料动态压缩力学性能与抗弹性能之间的内在联系,也取得了有益成果;研究表明,钛合金面板的抗弹性能与其动态强度和动态塑性均密切相关,并且钛合金的动态强度对材料抗弹性能的影响比动态塑性更加显著。子弹完整侵彻靶板的过程包括开坑、稳定侵彻和穿透靶板三个阶段,侵彻过程极为复杂,不同的侵彻阶段,钛合金靶板的损伤机制有何特点和差异,对装甲材料有何性能要求,目前鲜有公开的文献报道。

TC32是北京航空材料研究院研制的具有我国自主知识产权的综合高性能低成本钛合金[18-20]。研究显示,双态组织类型的TC32钛合金具有更优异的动态力学性能[21],但该合金的抗弹性能及损伤机制还未见报道,本文将研究该组织类型的TC32钛合金半无限靶板的抗弹性能,并从宏微观角度,探索穿甲弹侵彻靶板损伤的全过程,并阐明各侵彻阶段靶板的损伤机制。

1 实验

1.1 TC32钛合金靶板

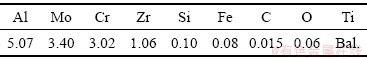

实验用靶板材料为双态组织类型的TC32钛合金,化学成分如表1所列。靶板测试样品经短流程热加工工艺制成,尺寸为82 mm×300 mm×300 mm,经双重退火后,其主要力学性能如表2所列。

表1 TC32钛合金靶板的化学成分

Table 1 Chemical composition of TC32 titanium alloy armor plate (mass fraction,%)

表2 TC32钛合金靶板的力学性能

Table 2 Mechanical properties ofTC32 titanium alloy armor plate

1.2 实验方法

抗弹性能实验采用底推式105钨合金穿甲模拟弹进行射击,用20~25 mm弹道炮发射,弹速为1380~1342 m/s,射击距离定为10 m,法线角0°,具体实验规程参考GJB 59.17-88。靶试后测量TC32钛合金靶板的穿深,并计算防护系数,用以评定靶板的抗弹性能。

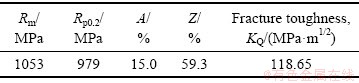

实验布局为82 mm厚TC32钛合金靶板+30 mm厚603装甲钢后效板,布局示意图如图1所示。

实验结束后,采用线切割沿弹孔最大直径处切开,进行残余穿深测试,并后续沿弹丸入射方向切下弹坑试样,经研磨、抛光、腐蚀后,制备成金相试样,在光学金相显微镜和SEM下观察和分析TC32钛合金靶板的微观损伤特征。

图1 TC32钛合金靶板的布局示意图

Fig. 1 Schematic diagram of TC32 titanium alloy testing armor plate

2 结果和讨论

2.1 抗弹性能

防护系数是评价装甲抗弹性能的重要依据,是评定抗弹性能优劣的定量表征数据[22]。对于钛合金靶板,可按照式(1)进行计算:

(1)

(1)

式中:N为钛合金靶板的防护系数; 为标准弹对钛合金靶板的穿深;

为标准弹对钛合金靶板的穿深; 为603均质装甲钢密度(7.85 g/cm3);

为603均质装甲钢密度(7.85 g/cm3); 为钛合金密度(4.5 g/cm3);

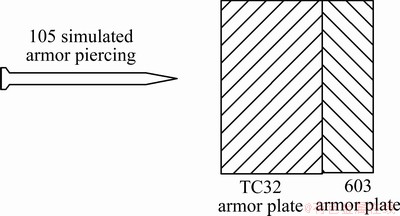

为钛合金密度(4.5 g/cm3); 为同一种标准弹种射击半无限厚度603均质装甲钢时的穿深,本次实验中底推式105穿甲模拟弹的空白威力测试Tb=67.5 mm。抗弹实验结果见表3。

为同一种标准弹种射击半无限厚度603均质装甲钢时的穿深,本次实验中底推式105穿甲模拟弹的空白威力测试Tb=67.5 mm。抗弹实验结果见表3。

本实验共发射两枚(1#与2#)底推式105穿甲模拟弹,两枚着速均为1373 m/s,穿甲威力相当于67.5 mm的603均质装甲钢。第一枚穿甲弹(1#)垂直穿深为61 mm,其防护系数为1.93,靶板未被击穿。第二枚穿甲弹(2#)垂直穿深为61.5 mm,其防护系数为1.91,靶板未被击穿。抗弹实验结果表明,双态组织类型的TC32钛合金靶板的穿甲防护系数达到1.91以上,抗弹性能优于TC4合金[16]。

表3 TC32钛合金靶板的穿甲防护系数测试结果

Table 3 Tested results of protection efficiency for TC32 titanium alloy armor plate

2.2 宏观损伤特征

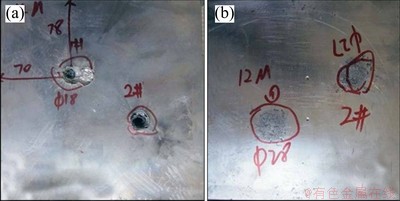

底推105穿甲模拟弹以1373 m/s的速度着靶瞬间,弹头和靶板材料在碰撞应力作用下发生强烈侵蚀,弹头头部形状发生变化,靶板材料在弹头周侧反向流动,靶板表面产生不断扩大的弹坑,弹靶很快建立起稳定的高温、高压和高应变率状态,即进入稳定的正常侵彻状态。图2所示为TC32钛合金靶板正面和背面的宏观损伤形貌。可以看出,靶板正面形成弹坑,经测量,直径约d 18~22 mm,且1#弹坑周围出现剥落现象;靶板背面在冲击应力波的作用下形成明显的影响区,经测量,1#影响区直径约为d 28 mm,2#影响区直径约为d 27 mm,但没有产生凸起或产生崩落的现象。

图2 TC32钛合金靶板的正面和背面的宏观损伤特征

Fig. 2 Macroscopic damage characteristics of front side(a) and back side(b) of TC32 titanium alloy armor plate

图3 TC32钛合金靶板的弹坑剖面宏观形貌特征

Fig. 3 Macroscopic characteristics of ballistics profile of TC32 titanium alloy armor plate

图3所示为TC32钛合金靶板弹道剖面形貌。分析发现,两枚弹头均镶嵌在靶板内部,靶板正面开坑明显,呈圆锥形,在稳定侵彻阶段,弹头发生明显的变形,均出现“蘑菇头”特征,其中1#弹头中部表现出明显的“蘑菇头”特征,2#弹头头部表现出典型的“蘑菇头”特征。“蘑菇头”的产生,降低了子弹侵彻速度,在一定程度上提高了抗弹性能[23]。

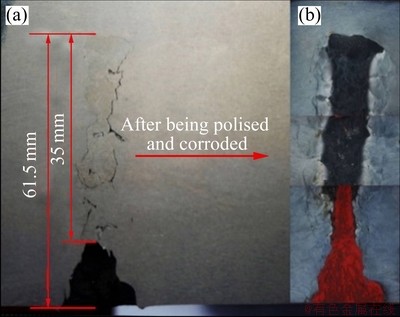

为了进一步研究TC32钛合金靶板的损伤机制,利用线切割将2#穿甲弹弹坑沿弹丸入射方向切下,再经研磨、抛光、腐蚀后,进行宏观损伤研究。图4所示为2#穿甲模拟弹坑经抛光腐蚀前后的宏观形貌。经对比分析后发现,弹坑经抛光腐蚀后,周围的靶板损伤特征更加明显,特别是在稳定侵彻阶段,弹坑周围组织发生了明显的变形和破坏,并且观察到了大量的宏观裂纹。这些宏观裂纹将基体分割成多个小块;而在弹坑底部,可观察到靶板基体经一定程度的塑性变形后所形成的“冠状”变形流线。

图4 2#穿甲模拟弹弹坑经抛光腐蚀后的宏观损伤形貌特征

Fig. 4 Macroscopic damage characteristics of 2# ballistic profile before(a) and after(b) polishing and etching

2.3 微观损伤特征

宏观损伤特征结果显示,弹丸侵彻阶段不同,钛合金靶板的损伤特征明显不同,因此要从更微观角度分析靶板的损伤特征,研究其损伤或破坏机制。

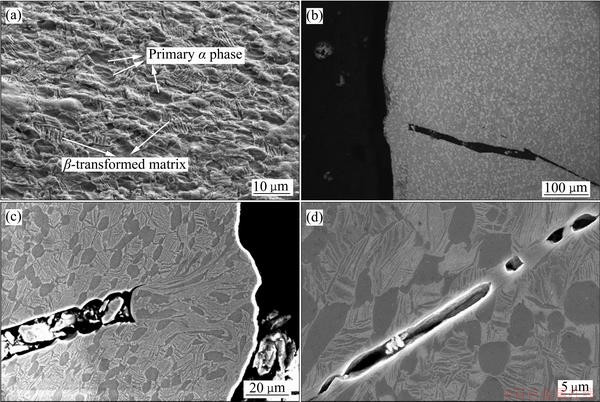

在开坑阶段,分析了钛合金靶板断口形貌以及弹坑周围显微组织损伤特征,如图5所示。图5(a)所示为开坑阶段钛合金断口形貌,如图中箭头所示,观察 到了大量撕裂后残留的初生α相窝、β转变基体以及撕裂棱,符合崩落破坏特征。这是因为,子弹在接触靶板瞬间,此时侵彻速度最高,产生的碰撞应力也最大,远超过了TC32钛合金靶板的动态断裂强度,从而使靶板材料来不及发生塑性变形就以崩落形式发生破坏,并向抗力最小的方向飞溅,形成宏观上圆锥形弹孔。同时,在圆锥形弹孔周围,还观察到另一类损伤特征。图5(b)、(c)与(d)所示为开坑阶段弹坑周围显微组织形貌,光学显微镜下观察到了与侵彻方向约成45°的绝热剪切带和裂纹,如图5(b)所示。进一步分析后发现,绝热剪切带较为平直,剪切带周围组织初生α相与β转变基体发生了较为明显的塑性变形,绝热剪切带内会产生微裂纹或者微孔洞,并沿着绝热剪切带形成宏观上的裂纹[24],如图5(c)与(d)所示。这是由于在开坑阶段,子弹很大一部分动能通过靶板崩落破坏的损伤机制被消耗掉,且弹坑未产生明显的金属堆积,但随着子弹继续侵彻到一定深度以后,未崩落的基体仍然受到强烈的剪切力作用,建立起了相对稳定的高温、高压和高应变速率状态,从而形成与侵彻方向约成45°的绝热剪切带和裂纹。

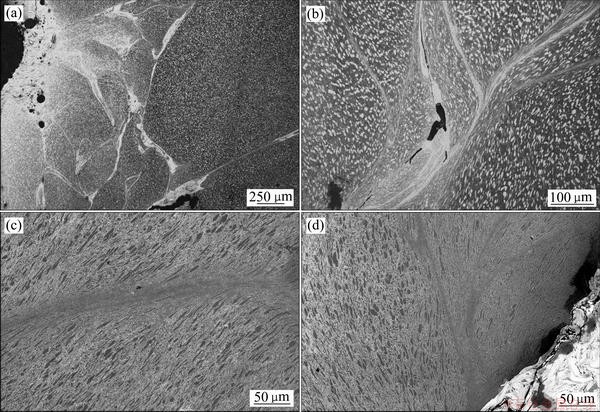

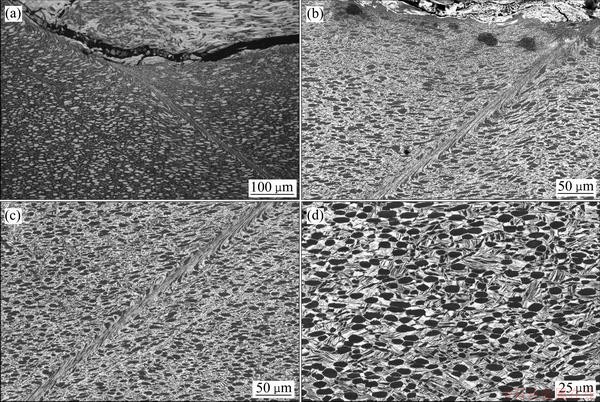

在稳定侵彻阶段,靶板再无法通过崩落破坏的形式消耗子弹动能,并且弹坑周围已产生明显的金属堆积,子弹与靶板之间建立起极为稳定的高温、高压和高应变速率状态,此阶段温度和压力达到最大,局部应力状态复杂多变,靶板的损伤形式变得多样化和复杂化。图6所示为稳定侵彻阶段钛合金靶板的微观损伤特征。图6(a)与(b)显示,靶板内产生了多种复杂形态的绝热剪切带和裂纹,由于绝热剪切带的分叉及相互连接,形成类似网状分布的形貌,并且裂纹沿网状绝热剪切带形核与长大,最后将靶板材料分割成多个小块,这与图4中靶板宏观下的损伤形貌相吻合。进一步研究后发现,此时的绝热剪切带不仅宽度比开坑阶段的绝热剪切带的宽度要大很多,而且绝热剪切带周围的组织也发生了强烈的塑性变形,初生α相与β转变基体中的次生α相被严重拉长,呈现出典型的塑性流变特征,并且越接近弹坑位置时,塑性流变特征越明显,如图6(c)与(d)所示。分析后认为,由于此阶段子弹与靶板之间建立起极为稳定的高温、高压和高应变速率状态,此时近似一个绝热过程,并且温度足够高,TC32钛合金靶板在高温下强度迅速降低,热软化效应明显,在强烈的剪切力作用下,不仅极易发生绝热剪切破坏,而且容易发生强烈塑性变形,从而造成靶板严重损伤破坏。

图5 开坑阶段TC32钛合金靶板的断口形貌以及微观损伤特征

Fig. 5 Fracture morphology(a) and microscopic damages characteristics((b), (c), (d)) of TC32 titanium alloy armor plate at cratering stage

图6 稳定侵彻阶段TC32钛合金靶板的微观损伤特征

Fig. 6 Microscopic damages characteristics of TC32 titanium alloy armor plate at steady penetrating stage

随着子弹不断侵彻钛合金靶板,靶板相对于钨合金弹头优先发生绝热剪切和塑性变形,因而避免弹头出现“自锐”现象[16],在大量消耗弹头能量的同时,弹头也瞬间被靶板材料墩粗,最后导致子弹镶嵌在靶板内部。图7所示为侵彻后期钛合金靶板的微观损伤特征。在靠近弹坑底部位置,光学显微镜下观察到了数条绝热剪切带,但并未发现裂纹,如图7(a)所示。进一步研究后发现,此阶段的绝热剪切带大多较为平直,基体组织中初生α相与β转变基体发生了较为明显的塑性变形,越靠近弹头位置,塑性变形越严重,并且变形方向与侵彻挤压方向垂直,如图7(b)与(c)所示。图7(d)所示为远离弹坑底部位置显微组织形貌,虽然组织中没有观察到绝热剪切带和裂纹,但初生α相与β转变基体同样发生了较为明显的塑性变形,并且变形方向与侵彻挤压方向垂直,这与图4中靶板宏观下的损伤形貌相符,呈现出“冠状”变形流线特征。由此可见,在侵彻后期,由于TC32钛合金具有良好的塑性和韧性,靶板以发生绝热剪切和塑性变形的损伤形式消耗掉子弹能量,从而避免靶板背面发生崩落和穿甲破坏。

通过研究TC32钛合金靶板损伤的全过程,结果表明,在不同穿甲阶段,靶板的损伤机制存在明显差异,说明各阶段耗能程度也存在差别,并且对靶板材料的性能要求也不同。在开坑阶段,由于子弹侵彻速度最高,碰撞应力也最大,钛合金动态塑性无法充分发挥作用,靶板主要是以崩落和绝热剪切的损伤机制消耗子弹动能。因此,此时要求钛合金靶板具有高硬度和高强度,提高靶板的动态强度,来消耗掉子弹大部分动能。在稳定侵彻阶段,钛合金靶板主要是以发生强烈绝热剪切、裂纹、不同程度的塑性变形的损伤机制消耗子弹动能,因此需要钛合金靶板在尽量降低绝热剪切敏感性的同时,提高靶板的断裂韧性和动态塑性,以绝热剪切和塑性变形的方式消耗掉子弹动能。在侵彻后期,靶板仍然以塑性变形和绝热剪切的方式消耗掉子弹剩余动能,但更需要进一步防止靶板背面产生崩落和破坏。由此可见,TC32钛合金靶板的抗弹性能,主要来源于开坑阶段和稳定侵彻阶段对子弹动能的大量消耗。

图7 侵彻后期TC32钛合金靶板的微观损伤特征

Fig. 7 Microscopic damage characteristics of TC32 titanium alloy armor plate at the end of penetrating stage

在开发均质钛合金装甲时,在保证钛合金靶板硬度和强度下,进一步提高靶板的塑性和韧性,从而达到最优的强韧性匹配,以此来提高钛合金装甲的抗弹性能。本实验中,双态组织类型的TC32钛合金具有1000 MPa-12%-100 MPa·m1/2以上的强 度-塑性-韧性匹配,相比于Ti-6Al-4V(TC4)钛合金,强韧性匹配优良,具有优异的抗弹性能。

3 结论

1) 实验共发射两枚底推式105 mm穿甲模拟弹,第一枚穿甲弹垂直穿深为61 mm,其防护系数为1.93,第二枚穿甲弹垂直穿深为61.5 mm,其防护系数为1.91。

2) 在开坑阶段,TC32钛合金靶板主要是以崩落和绝热剪切的损伤机制消耗子弹动能;在稳定侵彻阶段和侵彻后期,TC32钛合金靶板主要是以发生绝热剪切、裂纹和塑性变形的损伤机制消耗子弹动能。

3) 双态组织类型的TC32钛合金具有优良的强韧性匹配,抗弹性能优异。

4) 开发均质钛合金装甲时,在保证钛合金靶板硬度和强度下,进一步提高靶板的塑性和韧性,达到最优的强韧性匹配,能有效提高钛合金装甲的抗弹性能。

REFERENCES

[1] GERD L, WILLIAMS J. Titanium[M]. New York: Springer, 2007.

[2] JONATHAN S, MONTGOMERY, MARTIN G H, et al. Low-cost titanium armors for combat vehicles[J]. JOM, 1997, 49(5): 45-47.

[3] OUYANG Si-hui, LIU Bin, LIU Yong, et al. Dynamic tensile behavior of PM Ti-47Al-2Nb-2Cr-0.2Wintermetallics at elevated temperatures[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(6): 1252-1262.

[4] 陈 洋, 裴传虎, 李臻熙, 等. α+β钛合金在高应变率下的动态力学性能[J]. 航空材料学报, 2013, 33(6): 8-12.

CHEN Yang, PEI Chuan-hu, LI Zhen-xi, et al. Dynamic mechanical behavior of α+β titanium alloys at high strain rate[J]. Journal of Aeronautical Materials, 2013, 33(6): 8-12.

[5] 胡嘉蓉, 陶春虎, 邬冠华, 等. 钛合金穿甲倾砌损伤行为研究现状[J]. 失效分析与防护, 2017, 12(6): 392-397.

HU Jia-rong, TAO Chun-hu, WU Guan-hua, et al. Research progress of armor-piercing damage of titanium alloys[J]. Failure Analysis and Prevention, 2017, 12(6): 392-397.

[6] BURKINS M S, LOVE W W, WOOD J R. Effect of annealing temperature in the ballistic limit velocity of Ti-6Al-4V ELI[C]// Paper presented at the 16# International Symposium on Ballistic. San Francisco: Army Research Laboratory, 1996: 1-69.

[7] BURKINS M S, GOOCH W A, HANSEN J, et al . Effect of thermomechanical processing on the ballistic performance of titanium[C]// Paper presented at the RTO AVT specialists’ Meeting on “Cost effect application” of titanium alloys in military platforms”. Loen, Norway, 2001: 1-8.

[8] BARTUS S D. Evalution of titanium of Titanium-5Al-5Mo- 5V-3Cr(Ti-5553) alloy against fragment and armor-piercing projectiles[C]// U.S. Aberdeen Proving Ground. MD: Army Research Laboratory, 2009: 1-42.

[9] WOODWARD R. Metallographic features associates with the penetration of titanium alloy targets[J]. Metallurgical Transaction A, 1979, 10: 569-573.

[10] GREBE H, PAK H, MEYERS M. Adiabatic shear localization in titanium and Ti-6Al-4V alloy[J]. Metallurgical Transaction A, 1985, 16: 761-755.

[11] MARTINEZ F, MURR L E, RAMIREZ A C, et al. Dynamic deformation and adiabatic shear microstructures associated with ballistic plug formation and fracture in Ti-6Al-4V targets[J]. Materials Science and Engineering A, 2007, 454/455: 581-589.

[12] MURR L E, MARTINEZ F, RAMIREZ A C, et al. Microstructure evolution associates with adiabatic shear bands and shear band failure in ballistic plug formation in Ti-6Al-4V targets[J]. Materials Science and Engineering A, 2009, 516: 205-216.

[13] ZHENG C, WANG F, CHENG X, et al. Effect of microstructure on ballistic impact property of Ti-6Al-4V targets[J]. Materials Science and Engineering A, 2014, 608: 53-62.

[14] 李树涛, 钟 涛, 陈晓军, 等. 穿甲模拟弹侵彻不同厚度钛合金靶板的数值分析[J]. 兵器材料科学与工程, 2012, 35(1): 57-61.

LI Shu-tao, ZHONG Tao, CHEN Xiao-jun, et al. Numerical analysis of simulated APDSFS penetrating into titanium alloy target with different thickness[J]. Ordnance Material Science and Engineering, 2012, 35(1): 57-61.

[15] 周 伟, 葛 鹏, 辛海鹰, 等. 一种高强钛合金靶材的穿甲损伤行为[J]. 稀有金属材料与工程, 2013, 42(4): 781-784.

ZHOU Wei, GE Peng, XIN Hai-ying, et al. Penetration damage behavior of a sort of high strength titanium alloy target[J]. Rare Metal Materials and Engineering, 2013, 42(4): 781-784.

[16] 翟 景, 信文君, 郭安振, 等. 一类装甲钛合金材料的防护性能与抗弹机理探索[J]. 兵器材料科学与工程, 2014, 37(5): 106-109.

ZHAI Jing, XIN Wen-jun, GUO An-zhen, et al. Protection properties and ballistic mechanism of titanium alloy armor[J]. Ordnance Material Science and Engineering, 2014, 37(5): 106-109.

[17] 高瑞华, 范群波, 王富耻, 等. 钛合金装甲材料动态压缩力学性能及其抗弹能力关系[J]. 稀有金属材料与工程, 2015, 44(11): 2733-2736.

GAO Rui-hua, FAN Qun-bo, WANG Fu-chi, et al. Relationship between dynamic compressive mechanical properties and ballistic performance of titanium armor materials[J]. Rare Metal Materials and Engineering, 2015, 44(11): 2733-2736.

[18] 朱知寿, 商国强, 王新南, 等. 低成本高性能钛合金研究进展[J]. 钛工业进展, 2012, 29(6): 1-5.

ZHU Zhi-shou, SHANG Guo-qiang, WANG Xin-nan, et al. Research and development of low cost and high performance titanium alloys[J]. Titanium Industry Progress, 2012, 29(6): 1-5.

[19] 朱知寿, 王新南, 商国强, 等. 新型高性能钛合金研究与应用[J]. 航空材料学报, 2016, 36(3): 7-12.

ZHU Zhi-shou, WANG Xin-nan, SHANG Guo-qiang, et al. Research and application of new type of high performance titanium alloy[J]. Journal of Aeronautical Materials, 2016, 36(3): 7-12.

[20] 王新南, 费 跃, 刘 洲, 等. 航空用新型低成本钛合金显微组织与损伤容限性能关系研究[J]. 钛工业进展, 2013, 30(2): 7-10.

WANG Xin-nan, FEI Yue, LIU Zhou, et al. Research of the relationship between microstructure and damage-tolerance property of new low cost titanium alloy in aviation application[J]. Titanium Industry Progress, 2013, 30(2): 7-10.

[21] 李明兵, 朱知寿, 王新南, 等. TC32钛合金的动态力学性能及损伤特点[J]. 航空材料学报, 2016, 36(5): 7-13.

LI Ming-bing, ZHU Zhi-shou, WANG Xin-nan, et al. Investigation of dynamic mechanical behavior and damage characteristics in TC32 alloy[J]. Journal of Aeronautical Materials, 2016, 36(5): 7-13.

[22] 张自强, 赵宝荣, 张锐生, 等. 装甲防护技术基础[M]. 北京: 兵器工业出版社, 2000.

ZHANG Zi-qiang, ZHAO Bao-rong, ZHANG Rui-sheng, et al. Technical basis of armor protection[M]. Beijing: The Publishing House of Ordnance Press, 2000.

[23] 田开文, 尚福军, 祝理君. 具备绝热剪切敏感性的钨合金穿甲弹材料研究现状[J]. 兵器材料科学与工程, 2005, 28(4): 53-56.

TIAN Kai-wen, SHANG Fu-jun, ZHU Li-jun. Research status of WHA with adiabatic shear susceptibility[J]. Ordnance Material Science and Engineering, 2005, 28(4): 53-56.

[24] 谭成文, 王富耻, 李树奎, 等. 绝热剪切带内微孔洞演化规律研究[J]. 兵工学报, 2004, 25(2): 197-199.

TAN Chen-wen, WANG Fu-chi, LI Shu-kui, et al. Micro-void evolution in the adiabatic shear bands[J]. ACTA Armamentarii, 2004, 25(2): 197-199.

Ballistic properties and failure mechanisms of TC32 titanium alloy with bimodal microstructure

LI Ming-bing, WANG Xin-nan, SHANG Guo-qiang, ZHU Li-wei, LI Jing, LIU Ge-chen, XIN Yun-peng, ZHU Zhi-shou

(Key Laboratory of Advanced Titanium Alloys, Beijing Institute of Aeronautical Materials, Aero Engine Corporation of China, 100095, China)

Abstract: The ballistic properties of bimodal microstructure of TC32 titanium alloy armor plate were tested by using 105 simulated armor piercing(AP) ammunition, and failure mechanisms of the armor plate were studied by using optical microscope(OM) and scanning electron microscope (SEM). The results show that the value of protection coefficient exceeds 1.91. At cratering stage, the main failure mechanisms of TC32 titanium alloy armor plate are avalanche and adiabatic shear bands(ASBs) that leads to the armor plate damaged. At steady penetrating stage and end of penetrating stage, various types of adiabatic shear bands(ASBs), cracks, and plastic deformation phenomenon are the main failure mechanisms in titanium armor plate. The TC32 titanium alloy armor plate with bimodal microstructure has more excellent matching properties of strength and toughness, which results in better ballistic properties.

Key words: TC32 titanium alloy; armor plate; ballistic properties; failure mechanism; adiabatic shear bands

Received date: 2020-03-30; Accepted date: 2020-06-11

Corresponding author: ZHU Zhi-shou; Tel: +86-10-62496635; E-mail: zszhu@126.com

(编辑 王 超)

收稿日期:2020-03-30;修订日期:2020-06-11

通信作者:朱知寿,研究员,博士;电话:010-62496635;E-mail:zszhu@126.com

摘 要:实验采用底推式105 mm穿甲模拟弹,测试双态组织TC32钛合金靶板的抗弹性能,并采用光学显微镜和扫描电镜研究靶板的损伤机制。结果表明:双态组织TC32钛合金靶板的防护系数达1.91以上;在开坑阶段,TC32钛合金靶板主要是以崩落和发生绝热剪切的损伤机制产生破坏;在稳定侵彻阶段和侵彻后期,TC32钛合金靶板主要是以发生绝热剪切、裂纹、塑性变形的损伤机制产生破坏。双态组织类型的TC32钛合金具有优良的强韧性匹配,抗弹性能优异。

[1] GERD L, WILLIAMS J. Titanium[M]. New York: Springer, 2007.

[4] 陈 洋, 裴传虎, 李臻熙, 等. α+β钛合金在高应变率下的动态力学性能[J]. 航空材料学报, 2013, 33(6): 8-12.

[5] 胡嘉蓉, 陶春虎, 邬冠华, 等. 钛合金穿甲倾砌损伤行为研究现状[J]. 失效分析与防护, 2017, 12(6): 392-397.

[14] 李树涛, 钟 涛, 陈晓军, 等. 穿甲模拟弹侵彻不同厚度钛合金靶板的数值分析[J]. 兵器材料科学与工程, 2012, 35(1): 57-61.

[15] 周 伟, 葛 鹏, 辛海鹰, 等. 一种高强钛合金靶材的穿甲损伤行为[J]. 稀有金属材料与工程, 2013, 42(4): 781-784.

[16] 翟 景, 信文君, 郭安振, 等. 一类装甲钛合金材料的防护性能与抗弹机理探索[J]. 兵器材料科学与工程, 2014, 37(5): 106-109.

[17] 高瑞华, 范群波, 王富耻, 等. 钛合金装甲材料动态压缩力学性能及其抗弹能力关系[J]. 稀有金属材料与工程, 2015, 44(11): 2733-2736.

[18] 朱知寿, 商国强, 王新南, 等. 低成本高性能钛合金研究进展[J]. 钛工业进展, 2012, 29(6): 1-5.

[19] 朱知寿, 王新南, 商国强, 等. 新型高性能钛合金研究与应用[J]. 航空材料学报, 2016, 36(3): 7-12.

[20] 王新南, 费 跃, 刘 洲, 等. 航空用新型低成本钛合金显微组织与损伤容限性能关系研究[J]. 钛工业进展, 2013, 30(2): 7-10.

[21] 李明兵, 朱知寿, 王新南, 等. TC32钛合金的动态力学性能及损伤特点[J]. 航空材料学报, 2016, 36(5): 7-13.

[22] 张自强, 赵宝荣, 张锐生, 等. 装甲防护技术基础[M]. 北京: 兵器工业出版社, 2000.

[23] 田开文, 尚福军, 祝理君. 具备绝热剪切敏感性的钨合金穿甲弹材料研究现状[J]. 兵器材料科学与工程, 2005, 28(4): 53-56.

[24] 谭成文, 王富耻, 李树奎, 等. 绝热剪切带内微孔洞演化规律研究[J]. 兵工学报, 2004, 25(2): 197-199.