网络首发时间: 2019-07-12 16:25

哈氏合金X表面改性后的微观结构及腐蚀性能研究

中国民航大学天津市民用航空器适航与维修重点实验室

中国民航大学中欧航空工程师学院

摘 要:

为提高航空发动机燃烧室内壁材料哈氏合金X(Hastelloy X)的腐蚀性能,利用强流脉冲电子束(high current pulsed electron beam,HCPEB)对哈氏合金X进行不同轰击次数的表面改性处理,研究改性前后试样的微观结构和电化学腐蚀性能变化规律。结果表明,HCPEB轰击使合金表面发生熔化,易熔相喷发形成熔坑形貌;随着轰击次数增加,表面熔坑数量减少,尺寸变大,金属表面呈现波浪形褶皱形貌。轰击后试样表面形成厚约1~3μm的重熔层,在其下方形成厚度为3~40μm不等的热影响区,随着轰击次数的增大,重熔层以及热影响区的范围增加,表面晶粒尺寸先变小后增大。HCPEB轰击还可在表层诱发塑性变形,出现滑移带等变形结构;电化学实验结果表明,HCPEB轰击提高了试样在模拟海水和酸性溶液中的耐腐蚀性能,其中低次轰击(1、5次)相比高次轰击(10、20次)后的样品腐蚀性能更好。这是由于HCPEB引起的重熔使表面组织分布均匀化,电化学特性相对一致,同时晶粒细化促进了表面致密连续的钝化膜的形成,对基体保护作用增强。HCPEB会引起金属表面结构变化,使哈氏合金X的腐蚀性能提升,低次轰击后(1、5次)的样品抗腐蚀性能最佳。

关键词:

强流脉冲电子束(HCPEB);表面改性;哈氏合金X;微观结构;腐蚀性能;

中图分类号: V252;TG174.4

作者简介:邹慧(1976-),女,吉林长春人,博士,副教授,研究方向:材料加工、表面工程,电话:022-24092174,E-mail:zh710@sina.com;

收稿日期:2019-04-10

基金:国家重点研发计划项目(2019YFB1311100);中央高校基本科研业务费专项资金项目(3122016L014)资助;

Microstructure and Corrosion Property of Hastelloy X by Surface Modification

Zou Hui Gao Danyi

Tianjin Key Laboratory of Civil Aircraft Airworthiness and Maintenance,Civil Aviation University of China

Sino-European Institute of Aviation Engineering,Civil Aviation University of China

Abstract:

The work aims to improve the corrosion performance of Hastelloy X which is the wall material of aero-engine combustion chamber. High current pulsed electron beam(HCPEB)was applied to modify the surface of Hastelloy X with different times of bombardment,the microstructure and electrochemical corrosion properties of the samples before and after modification were investigated.After HCPEB,bombardment caused the surface of Hastelloy X to melt,the fusible phase ablated and erupted,resulting in the formation of crater morphology. With the increase of HCPEB treatment times,the number of melting pits on the surface decreased,the size becamelarger,and the metal surface presented wavy fold morphology. After bombardment,a melted layer with thickness of about 1~3 μm was formed on the surface of the sample,and the heat-affected zone with thickness of 3~40 μm was formed below it. As the times of bombardment increased,the range of the melted layer and the heat-affected zone increased,and the surface grain size first decreased and then increased. HCPEB induced plastic deformation on the surface layer,resulting in deformation structure such as slip band.Electrochemical experiments showed that HCPEB improved the corrosion resistance of the samples in simulated seawater and acidic solution,and the corrosion resistance of the samples with low modification times(1,5 times)were better than that of samples with high modification times(10,20 times). This was because the remelting caused by HCPEB made the distribution of surface elements more uniform,the electrochemical properties became relatively uniform;at the same time,grain refinement promoted the formation of a dense and continuous passive film on the surface and enhanced the protective effect on the matrix. In conclusion,HCPEB changed the structure of metal surface and improved the corrosion properties of Hastelloy X. The samples with low modification times(1,5 times)had the best corrosion performance.

Keyword:

high current pulsed electron beam(HCPEB); surface modification; Hastelloy X; microstructure; corrosion property;

Received: 2019-04-10

镍基高温合金是指在650~1000℃的高温下具有高热稳定性的一类合金

强流脉冲电子束(HCPEB)是近几十年来发展迅速的一项新型表面改性技术

目前国内引进的HCPEB设备稀有,关于利用强流脉冲电子束来提高材料的腐蚀性能的研究尚属不多,且大多研究对象为钢、铝、铜合金,对高温镍基合金的研究还相对较少。基于此,希望能提高哈氏合金X表面改性后的耐蚀性能,本论文选择HCPEB轰击处理对其表面进行改性,观察改性后合金表面微观结构与显微组织形貌,同时对Hastelloy X在模拟海水以及酸性溶液下进行电化学试验,讨论HCPEB对合金的耐腐蚀性能的影响以及相关机制。

1 实验

1.1 样品准备

选择哈氏合金X作为研究对象,其主要成分为(%,质量分数):Cr21.2,Fe18.12,Co1.03,Al0.2,Mo8.3,W0.53,Ti0.09,C0.084,Mn0.43,余量为Ni。经线切割为尺寸20 mm×20 mm×3 mm的试样,使用砂纸打磨并抛光,经超声波清洗和酒精擦拭。然后使用Nadezhda 2型强流脉冲电子束设备对材料进行表面改性处理,工艺参数如下:工作真空度1.1×10-2Pa,加速电压27.4 ke V,能量密度3 J·cm-2,脉冲时间1μs,靶源距离20 cm,脉冲轰击次数分别为1、5、10和20次。

1.2 动电位极化曲线测量

电极工作面积为10 mm×10 mm,非工作表面用环氧树脂涂封。工作电极经1000#Si C砂纸打磨后,用蒸馏水、无水乙醇清洗,干燥,备用。腐蚀介质为:0.05 mol·L-1H2SO4溶液以及模拟海水3.5%Na Cl溶液。动电位极化曲线测量采用电化学工作站Princeton Applied Research PARSTAT4000。采用三电极体系:工作电极(WE),辅助电极(RE)为1 cm2铂片,参比电极为饱和甘汞电极(SCE)。WE浸入测试介质后,待开路电位稳定1800 s后进行动电位极化测试,极化曲线的扫描速度均为0.2m V·s-1。试验温度25℃。

2 结果与讨论

2.1 HCPEB轰击后表面形貌

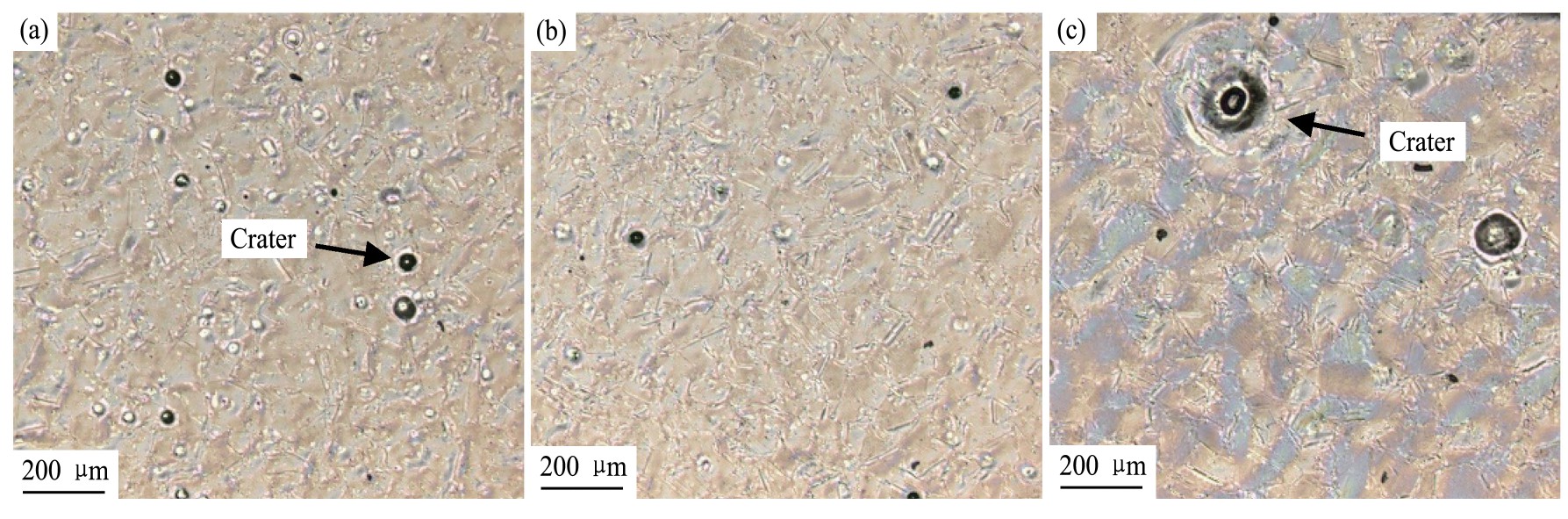

熔坑是电子束表面改性的典型形貌,电子束轰击后出现的凹坑现象与火山喷发类似,因此又被称为火山坑,如图1所示。熔坑的形成主要和晶体缺陷,晶界等位置的能量沉积以及易熔相的喷发有关

图1 火山坑的典型形貌

Fig.1 Typical morphology of craters

(a)Surface not broken;(b)Surface breakthrough;(c)Molten metal reflux

图2为经强流脉冲电子束轰击处理后哈氏合金样品的光学显微照片,其中图2(a~c)分别是轰击1,5,20次的合金表面形貌。从图中可以看出所有轰击后的试样表面都出现火山坑形貌,且表面呈现快速熔凝的典型形貌特征,这是由于在电子束轰击和易熔相喷发的双重作用下,熔化层出现波纹,HCPEB轰击结束后温度骤降,合金表层在极短时间内凝固形成波浪形褶皱形貌。轰击次数较少的样品(1、5次)熔坑数量较多,直径达到数十微米以上,如图2(a,b)所示。当轰击次数增加至20次时(图2(c)),熔坑数量减少,且直径显著变大,小尺寸熔坑几乎消失,剩余熔坑尺寸可达到100~200μm。由以往的研究结果可知

2.2 HCPEB轰击后表面金相分析

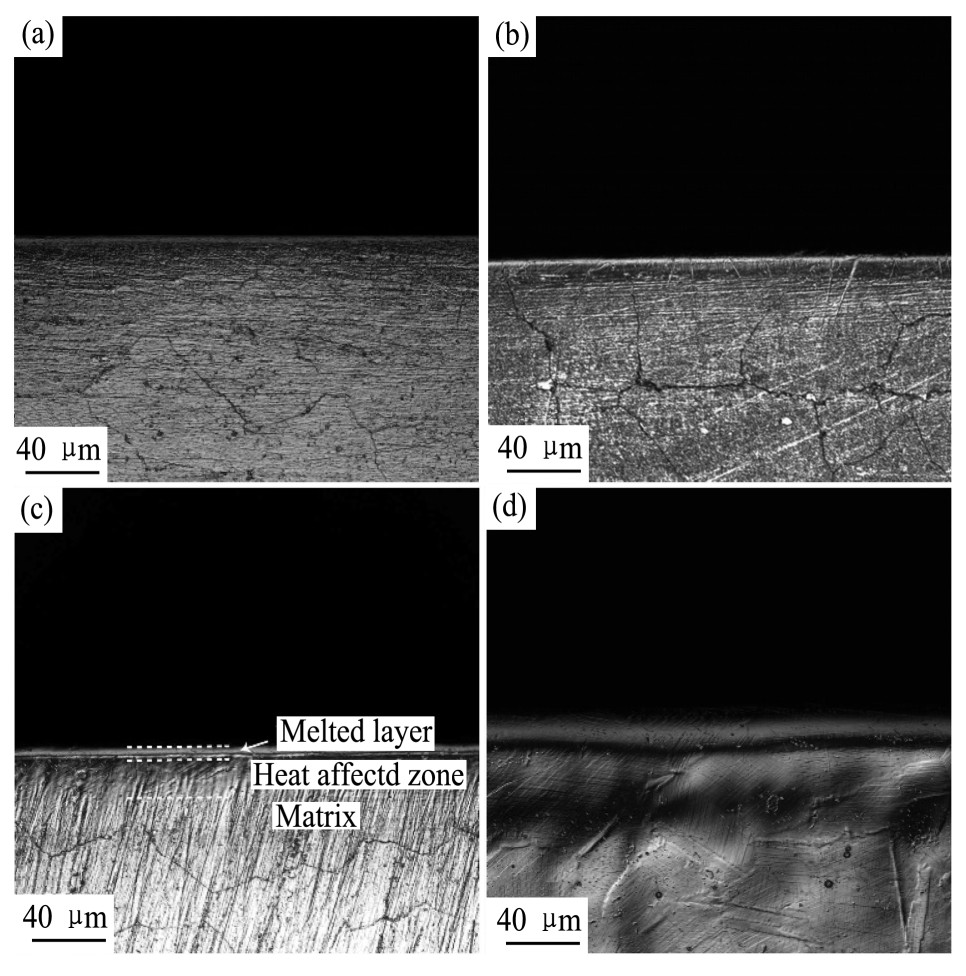

如图3为哈氏合金经马布勒溶液(50 ml H2O、50 ml HCl、10 g Cu SO4)腐蚀后的截面金相(OM)形貌。HCPEB轰击结束后,表面熔化的液态金属通过金属基体导热而快速冷却,在金属表层形成了厚度约为几微米的重熔层,重熔层下方紧接着的部分是热影响区,从图3中看出,重熔层及热影响区与基体存在显著差异。1次轰击的试样截面重熔层不明显,只能清楚看到一条颜色较浅的热影响区,厚度约为3μm。5,10,20次轰击的试样截面都可清楚看到一条白亮的重熔层,厚度约为1~3μm,热影响区的厚度分别5,20,40μm。随着轰击次数的增大,由于HCPEB轰击产生的热积累效应造成重熔层和热影响区的范围增大。

图2 HCPEB处理后试样的表面形貌

Fig.2 OM images of Hastelloy X treated by HCPEB

(a)1 shot;(b)5 shots;(c)20 shots

图3 哈氏合金X侧面的微观形貌图片

Fig.3 Cross-sectional OM images of Hastelloy X treated by HCPEB

(a)1 shot;(b)5 shots;(c)10 shots;(d)20 shots

图4为经过HCPEB处理后的哈氏合金X表面金相图片,可以看到原始试样表面存在孔洞等铸造缺陷,而HCPEB处理后的试样表面呈现波浪式快速熔凝的形貌特征,且分布着细小的碳化物颗粒。与原始试样相比,经电子束轰击后的样品表面晶粒尺寸变小然后又有所增大。这种现象的形成机制是:强流脉冲电子束轰击时,合金表层迅速聚集了很高的能量,试样在极短的时间内加热到了熔点及熔点以上,表层金属熔化。轰击停止后,由于金属基体导热快,熔融金属在极短时间内冷却(1×105~1×107℃·s-1)并凝固,在这个时间内晶粒来不及长大就已经定型,产生了细化晶粒的效果

图4 哈氏合金X表面金相图片

Fig.4 OM images of Hastelloy X treated by HCPEB

(a)0 shot;(b)1 shot;(c)5 shots;(d)10 shots;(e)20 shots

图5为20次轰击样品的高倍扫描电镜(SEM)照片,高倍下的图像显示强流脉冲电子束处理还会在材料表面诱发滑移带等变形结构

2.3 电化学腐蚀性能

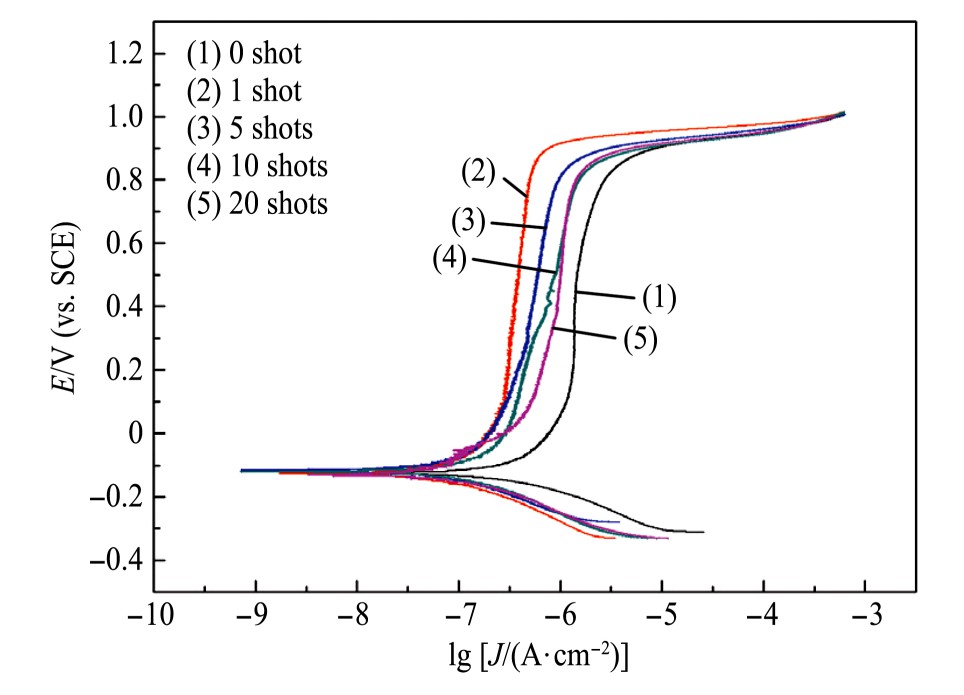

如图6是经过HCPEB轰击前后哈氏合金X在0.05 mol·L-1的稀硫酸中的极化曲线图,表1是酸性溶液中极化结果。其中,Icorr为腐蚀电流密度,Ecorr为腐蚀电位,Etp为钝化电位。图6中可以看出所有样品都有明显的钝化现象,当电极电位(E)超过临界电位时,电流密度(J)迅速增大,进入超钝化状态。所有曲线最后的超钝化几乎重合,说明到了后期,试样发生吸氧,不是金属溶解,这也代表着哈氏合金X的钝化膜在钝化区和超钝化区都能保持一定的稳定。所有合金的自腐蚀电位相差很小,轰击后自腐蚀电流虽然减少,但相差也较小,所以此时分析耐蚀性主要看钝化区。轰击后的样品钝化区曲线出现左移,钝化区平均电流小于未轰击的样品,钝化范围变宽,耐腐蚀性能增强,其中1次轰击后的样品提高最明显,其次是5次轰击的样品,然后是10次和20次轰击样品。

图5 20次轰击样品高倍SEM图像

Fig.5 SEM images of the sample irradiated for 20 times

(a)Dislocation step;(b)Micro crack

图6 HCPEB处理前后哈氏合金X酸性溶液极化曲线

Fig.6 Polarization curves of Hastelloy X in acidic solution pre-and post-treatment by HCPEB

表1 酸性溶液中极化结果 下载原图

Table 1 Polarization results in acidic solution

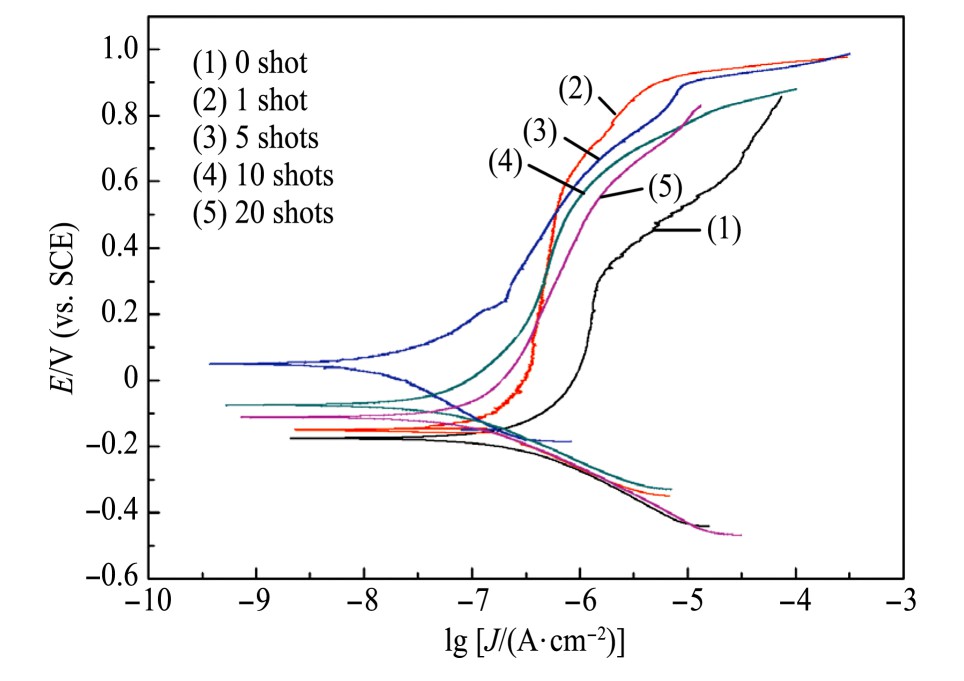

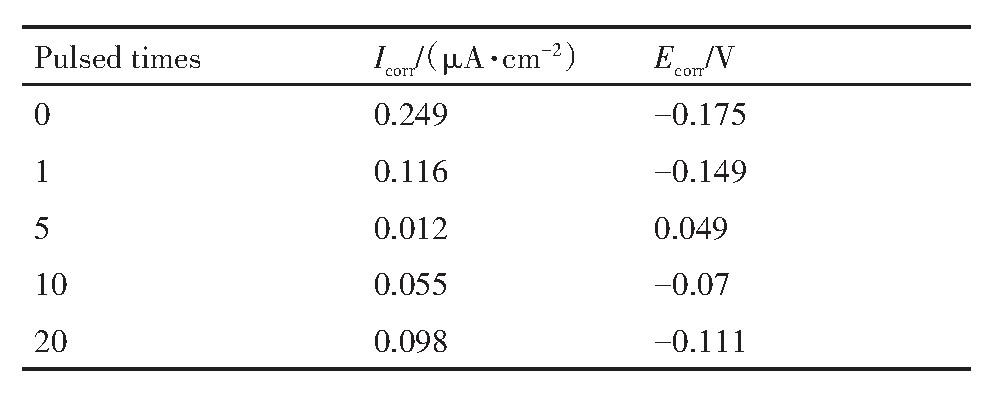

如图7是经过HCPEB轰击前后哈氏合金X在3.5%Na Cl溶液中的极化曲线图,表2是对应的极化结果。从图7可以看出,Na Cl溶液中样品的钝化行为不如稀硫酸明显,轰击后的样品自腐蚀电位升高,材料的腐蚀倾向降低,自腐蚀电流密度减小,腐蚀速率降低。其中5次轰击样品自腐蚀电位最高,自腐蚀电流密度最小,耐腐蚀性最好,其次是10次和20次的轰击样品。1次轰击的样品虽然自腐蚀电位低,但是出现了较明显的钝化现象,钝化范围广,钝化区后期的电流小于其他样品。综上,强流脉冲电子束可以使哈氏合金在Na Cl溶液中的耐腐蚀性增强,其中5次轰击样品前期耐蚀性提高最明显,1次的轰击样品后期比较稳定。

HCPEB表面处理后合金样品的耐电化学腐蚀性能改善可能与HCPEB处理后表面结构的改变有关,结合表面金相和微观结构的观察,HCPEB轰击处理使金属表面发生重熔,合金表面第二相颗粒或易熔夹杂物喷发,对表面有一定的净化作用,表面组织成分均匀化,使得合金表面的电化学特性相对一致,更能抵抗因微电偶电池作用导致的腐蚀作用。同时,电子束轰击还会使表面产生晶界、位错等微观缺陷,这为O,Cr等元素提供了扩散的通道,促进表面致密氧化膜的形成,这层氧化膜又称钝化膜,可在一定程度上隔绝腐蚀性阴离子接触基体,钝化膜的产生与保持对抗电化学腐蚀性能的优劣有着重要的影响,钝化膜越致密完整,材料耐腐蚀性越好。

图7 HCPEB处理前后哈氏合金X在模拟海水中的极化曲线

Fig.7 Polarization curves of Hastelloy X in simulated seawater pre-and post-treatment by HCPEB

表2 模拟海水中极化结果 下载原图

Table 2 Polarization results in simulated seawater

通过电化学的结果可知,轰击后试样的腐蚀性能均得到提升,其中低次轰击后的样品性能提升最明显,这由多方面原因造成,第一,电子束轰击结束后,试样表面在极短的时间内迅速冷却凝固形成波纹型形貌,高次轰击后的试样表面波纹式褶皱的形貌更加突出,表面高低起伏,会导致表面粗糙度的提升,对保护钝化膜的完整度和连续性有损害,不利于腐蚀性能的提升;第二,由轰击后微观形貌的观察可知,随着电子束轰击次数的增加,高次轰击样品的晶粒细化效果下降,而晶粒细化有利于促进致密连续的钝化膜的形成。因此,10次和20次的合金样品抗腐蚀能力较低次轰击后的合金样品有所下降。

3 结论

1.HCPEB轰击使哈氏合金X金属表面熔融,易熔相等杂质相喷发出现熔坑形貌,随着轰击次数增加,表面熔坑密度减少,尺寸变大。金属表面呈现波浪形褶皱形貌。

2.HCPEB轰击后合金表面形成厚约1~3μm的重熔层,在其下方形成厚度为3~40μm不等的热影响区。随着轰击次数的增大,重熔层以及热影响区的范围增加,合金表面晶粒尺寸先变小后增大。HCPEB轰击还可在表层诱发塑性变形,出现滑移带等变形结构。

3.HCPEB轰击提高了哈氏合金X的电化学腐蚀性能,其中低次轰击(1,5次)相比高次轰击(10,20次)后的样品腐蚀性能更好。这是由于HC-PEB会引起金属表面结构变化,重熔使表面成分与组织分布更加均匀,电化学特性相对一致,同时晶粒细化促进了表面致密连续的钝化膜的形成,对基体保护作用增强。

参考文献