文章编号: 1004-0609(2006)05-0841-06

炭/炭复合材料航空刹车副的湿态摩擦性能

于 澍, 熊 翔, 刘根山, 黄伯云, 张传福

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

对两种不同的炭/炭复合材料湿态下的摩擦磨损性能进行对比分析。 结果表明: 具有粗糙层热解炭的炭/炭刹车副由于其晶格结构较为完善, 生长组织择优取向度和各向异性度均高于含有光滑层结构热解炭的炭/炭刹车副。 前者的石墨化度及可石墨化能力均大于后者, 由于前者的表面缺陷较少, 所吸附的水分子较少, 因而在湿态下刹车时, 其刹车力矩将很快恢复到正常干态刹车时的力矩水平, 对环境的适应能力大于光滑层结构的炭/炭刹车副。

关键词: 炭/炭复合材料; 湿态环境; 摩擦性能 中图分类号: TB332

文献标识码: A

Tribological properties of

carbon/carbon composites under wet condition

YU Shu, XIONG Xiang, LIU Gen-shan, HUANG Bai-yun, ZHANG Chuan-fu

(State Key Laboratory of Powder Metallurgy, Central South University,Changsha 410083, China)

Abstract: The tribological properties of two different carbon/carbon composites under wet condition were analyzed. The results show that the carbon/carbon composites with rough lamina have preferred orientation, higher anisotropy and graphitization degree than the carbon/carbon composites with smooth lamina. The braking moment of the former under wet condition raises to that under dry condition rapidly for its better microstructure with little water molecule adsorbed in defect, the adaptability to environment is stronger than that of the carbon/carbon composites with smooth lamina.

Key words: carbon/carbon composites; wet condition; tribological properties

炭/炭复合材料具有比强度高、 比热容高、 耐高温、 密度低等优点, 另外, 其导热性能优良、 热膨胀系数小[1], 这些突出的结构材料特征决定了其在航空航天工业上的广泛应用。 作为航空制动材料, 炭/炭复合材料刹车盘不仅能避免传统粉末冶金钢刹车盘在使用过程中出现的易变形、 开裂、 刹车力矩不稳定、 使用寿命短和维护工作量大等问题, 且由于炭材料具有化学惰性不受酸雾以及海水的侵蚀, 在各种气候条件下均能使用, 大大提高了飞机刹车装置的安全性和可靠性。 炭/炭复合材料已成为新一代航空制动材料的发展方向[2]。

炭/炭复合材料的摩擦磨损性能是其作为航空刹车材料的关键性能之一。 影响摩擦性能的因素除了炭基体结构和摩擦因素(如负载、 滑行速度、 所吸收的能量)以外, 还受环境因素(如温度、 湿度和大气)的影响。 在湿态条件下, 刹车不仅能测试刹车副对复杂外界环境的适应性, 而且由于水的润湿能降低刹车力矩, 而飞机又要求在规定的距离内刹停, 因此对刹车副的性能是一个严峻的考验。 国内外学者对炭/炭复合材料干态下的摩擦磨损性能研究得比较多, 但对湿态下摩擦磨损性能的研究较少。 台湾成功大学的Chen等[3]以及西北工业大学的罗瑞盈等[4, 5]曾对这方面有所研究。 但Chen的研究主要是在低速滑跑条件下进行的。 罗瑞盈的研究中对样件的热解炭结构没有报道。 两者实验均在实验室条件下的小试样进行, 其实验条件相对实际应用中苛刻的环境因素不同。 本文作者在地面台架的实验条件下, 以炭/炭复合材料刹车副1∶1的大样为研究对象, 研究了不同结构热解炭在湿态下对炭/炭复合材料的摩擦磨损性能的影响, 对炭/炭复合材料刹车副的研究具有现实的指导意义。

实验中选用等温CVD法制备出来的具有两种不同结构热解炭的材料, 对比分析了两者湿态刹车性能以及湿态刹车性能的影响因素。

1 实验

1.1 试样的制备

选用针刺炭布叠层为骨架的预制体, 在CVD炉中以C3H6为碳源气, N2为载气, 在800~1000℃通过控制温度及炉压得到不同的微观结构。 沉积试样至密度为1.5~1.6g/cm3, 外径为470mm, 内径为260mm, 长度为30mm。

1.2 分析测试

样品镶样后, 在LeicaMEF3A光学显微镜下, 对炭/炭复合材料的热解炭微观结构进行观察和分析。

热处理后, 在样件上取粉末做石墨化度测量, 石墨化度的计算方法是在Frankin[6]模型的基础上, 由Mering和Maire[7]公式计算得出: 石墨化度![]() , 其中0.3440nm为完全未石墨化炭的层间距; 0.3354nm为理想石墨晶体的层间距; d002的计算根据Bragg公式算出: 2d002sinθ=λ, 式中θ由XRD法在日本理光3014 X射线衍射仪上测出。 X射线衍射仪采用铜靶, 工作电压为40kV, 工作电流为200mA, λCu=15.42nm。

, 其中0.3440nm为完全未石墨化炭的层间距; 0.3354nm为理想石墨晶体的层间距; d002的计算根据Bragg公式算出: 2d002sinθ=λ, 式中θ由XRD法在日本理光3014 X射线衍射仪上测出。 X射线衍射仪采用铜靶, 工作电压为40kV, 工作电流为200mA, λCu=15.42nm。

在SA101惯性试验台上经过6~8次磨合实验, 待刹车盘表面80%磨合好后, 室温下将2kg人造海水喷洒在刹车盘表面上, 测试其湿态刹车性能, 实验条件为机轮转速280km/h, 能量载荷为5.886MJ, 摩擦面上的压力8.5MPa。

2 结果与讨论

2.1 湿态刹车性能

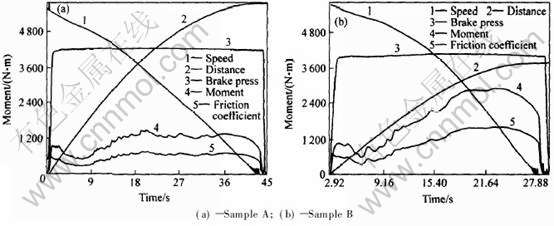

作为刹车材料, 其湿态刹车性能反映出材质对环境的适应能力。 一般而言, 湿态刹车发生在下雨天, 或是在梅雨季节, 湿度较大, 飞机在机场停留一晚上后早上的第一次刹车。 地面惯性模拟台上模拟湿态刹车是在室温情况下, 将2kg人造海水均匀喷洒在每个炭刹车盘上, 待刹车盘充分润湿后进行刹车, 实验条件较实际情况要苛刻得多。 A、 B两种材料在经过同样的热处理工艺后(2300℃), 其湿态下刹车的实验结果如表1所列, 刹车力矩曲线如图1所示。

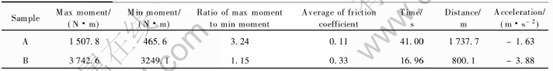

由表1可知, A材料的刹车力矩无论是最大力矩还是最小力矩, 均小于B材料的。 因此, 前者的摩擦系数和减速率均小于后者的, 而刹停时间和刹车距离均大于后者。 观察两者的刹车力矩曲线形貌可以发现, 由于刹车盘被水润湿后, 摩擦表面上形成了一层润滑膜, 使得刹车盘的摩擦系数下降, 因此在刹车开始时, 刹车力矩较正常刹车力矩为低。 随着制动的进行, 摩擦产生的热量使得水分不断被蒸发, 刹车力矩有所上升。 两种材料相比, A材料的力矩曲线上升幅度较小, 而B材料的刹车力矩在经历了最初较低的力矩值后, 随着水分的散失, 力矩迅速上升, 到刹停时力矩基本已经恢复到正常刹车时的力矩水平, 两者的峰谷比值也证明了这点。 在紧接着的正常刹车实验表明: A材料在湿态刹车实验后的第一次正常刹车, 仍然表现出与湿态刹车相似的摩擦性能; 而B材料在湿态刹车后的第一次正常刹车, 即可恢复到干态正常刹车时的力矩水平(表2和图2)。

由表2和图2可以得知, 湿态后的第一次正常刹车, A材料在最大(小)力矩、 峰谷比、 摩擦系数、 刹停时间、 刹停距离以及减速率均与湿态刹车时的各种参数相当, 表明A材料此时仍然存在相当分量的水分, 受水分子的影响, A材料在湿态后第一次正常刹车时表现出与湿态刹车相似的摩擦性能。 而B材料在湿态刹车后的第一次正常刹车中, 就已经恢复到干态正常刹车时的力矩水平, 表明B材料中水分在湿态刹车后期受热汽化蒸发了, B材料已经摆脱了水分子对其摩擦性能的影响。

表1 不同试样的湿态摩擦性能

Table 1 Tribological properties of different pyrolytic carbons under wet condition

图1 不同试样湿态刹车的力矩曲线

Fig.1 Moment curves of different pyrolytic carbons under wet condition

表2 湿态刹车后第一次正常刹车的摩擦性能

Table 2 Tribological properties of first normal braking after braking under wet condition

图2 湿态刹车后第一次正常刹车的力矩曲线

Fig.2 Moment curves of first normal braking after braking under wet condition

2.2 讨论

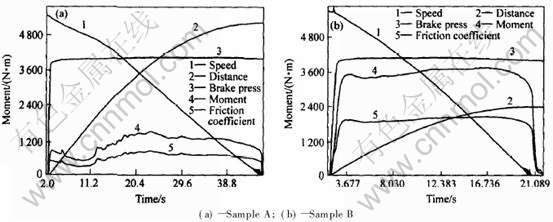

A、 B两种材料在湿态条件下摩擦性能的不同缘于两者结构上的差异。 A、 B两种材料的热解炭结构如图3所示。

图3 不同热解炭的微观结构

Fig.3 Microstructures of different pyrolytic carbons(a)—Sample A; (b)—Sample B

由图3可知, 通过等温CVD方法得到两种结构的热解炭, A结构在偏振光下其热解炭的横截面表现很光滑, 呈现出较为规整的Maltese十字架, 热处理后容易形成环状裂纹, 表明材质硬而脆, 这种结构的热解炭为SL。 B结构在偏振光下表现生长粗糙和富有层次感, 观察炭纤维的剖面形貌可以发现热解炭具有明显的细而窄小、 贯穿整个生长面的柱状生长锥, 这是RL区别其他结构的重要特征之一。 由于生长锥的存在, 使得RL在偏振光下能阻断消光十字架, 因此RL的消光十字架粗糙而不规则[8-10]。

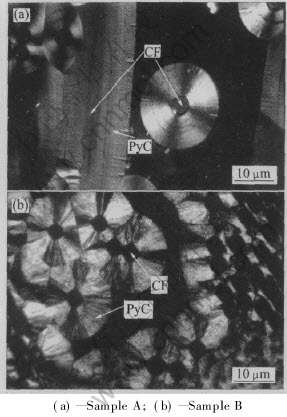

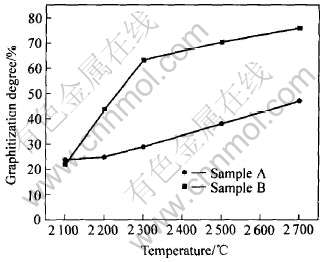

理想石墨结构为六角网平面(层面), 可记为ABAB...或ABCABC...的规则堆积, 具有三维结构; 而热解炭的基本结构为乱层结构(Turbostratic structure)或介于乱层结构与石墨晶体结构之间的过渡型。 因此常用石墨化度来衡量热解炭结构的良莠, 即宏观上材料中有多少比例达到完整的石墨晶体结构, 或在微观上不同过渡状态的炭结构接近理想石墨晶体的程度[11]。 A、 B两种材料在不同热处理温度下的石墨化度如图4所示。 A、 B两种材料在湿态刹车后的摩擦表面如图5所示。

图4 不同结构热解炭石墨化度随温度的变化曲线

Fig.4 Change curves of graphitization degree with temperatures of pyrolytic carbon with different structures

图5 不同材料的摩擦表面形貌

Fig.5 Morphologies of worn surface of different samples

由图4可知, 在同一温度下, B材料的石墨化度大多高于A材料的石墨化度, 且随着热处理温度的提高, A材料的石墨化度缓慢上升, 至2700℃时达到47.1%; 而B材料则上升较为明显, 至2700℃时已达到75.8%。 说明A、 B两材料在结构上相比, B更加接近理想石墨结构; 而A材料在微观结构上由于自身的缺陷较多, 是一种不理想的材料。

观察两种材料在湿态刹车后的摩擦表面(见图5), 可以发现A材料的摩擦面上存在较多裂纹以及纤维拔出后所留的孔洞, 无纬布上纤维排列的方向清晰可见, 并未形成一层完整、 光滑的摩擦膜; 而B材料的摩擦面上已被一层较完整、 致密的摩擦膜所覆盖, 看不见明显的孔洞以及裂纹。 这也是由于两种材料石墨化度的不同造成了摩擦面上磨屑和磨粒硬度的不同, 石墨化度越低, 则硬度越大, 摩擦面上磨屑和磨粒的塑性形变就越困难, 越不易形成完整、 致密的摩擦膜, 从而在制动发生时无法维持较高而稳定的力矩(即摩擦系数)。

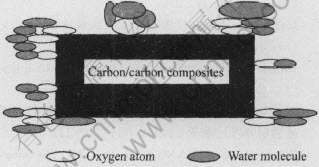

在湿态刹车时, 刹车力矩较正常刹车时的刹车力矩要低, 尤其以制动开始时的力矩最低。 这是由于湿态下水分子与乱层石墨晶格中的不饱和π键结合后, 使石墨表面及棱边力饱和, 降低了晶体间的引力, 从而使摩擦系数变小。 随着刹车盘表面温度的进一步升高, 力矩很快有所上升, 水分不断蒸发, 使得水分带来的润滑作用降低。 湿态刹车后第一次正常刹车时, B材料迅速恢复到与正常刹车时相似的情况(见图2), 这是由于B材料的晶格发育较为完善, 其石墨化度以及可石墨化能力均大于A材料。 当热解炭的晶格发育不完善时, 其中的极性基团和其他各种缺陷使得炭材料处于力场不平衡状态, 产生过剩的能量, 炭材料将与环境中的各种气体分子(如水分子)发生吸附和镶嵌作用, 从而使得这些不平衡力场得到某种程度的补偿, 最终降低了能量, 这种作用在炭材料表面尤为明显。 吸附物能够使炭材料表面形成具有优良润滑作用的薄膜, 从而使摩擦系数大大降低。 同时, 根据Blanco的研究[12], 炭材料的石墨化度越高, 则材料对水的吸附越不灵敏。 这是由于材料石墨化度越高, 其本身结构上的缺陷和孔隙就越少, 而基体炭(包括热解炭、 树脂炭和沥青炭等)并非理想石墨晶体, 因此在结构上存在一定缺陷。 在炭/炭复合材料结构的缺陷处, 首先是通过化学键的形式吸附了氧原子, 形成例如C—OH、 C-O、 O—C—O等的结合键, 在此基础上, 氧原子的外面又通过物理吸附吸附了水分子(见图6)。 因此当炭材料发育成较为完善的晶体时, 材料表层很少存在极性基团等缺陷, 其力场不平衡状态将减弱, 吸附物相对减少, 在湿态条件下刹车时, 所吸附的少量水分子将随着刹车时产生的热量迅速蒸发掉, 其摩擦系数在经历短暂下降后将迅速恢复上升趋势[13-15]。 提高炭/炭复合材料的最终热处理温度将有利于石墨化度的提高, 但炭材料自身固有的缺陷却不能完全消除掉, 因此具有不同微观结构热解炭的炭/炭复合材料仍然会表现出不同的摩擦磨损性能[16]。 以B材料制备的刹车盘对外场复杂的环境适应性强, 能在较短时间内消除早晨病(即因停机一夜后吸潮所带来的第一次刹车力矩较低的现象)。 而A材料由于在结构上存在较多的缺陷, 因此吸附的水分子数量较多, 由其材料制备的刹车副必须带刹低速滑行较长时间后, 才能将材质中的水分彻底汽化蒸发干净, 摆脱水分对摩擦性能的影响, 由于对外场环境的适应性较差, 特别不利于实战时的频繁起落。

图6 炭/炭复合材料对水分子和氧分子吸附示意图

Fig.6 Schematic diagram of water molecule and

oxygen atom absorbed by carbon/carbon composites

3 结论

1) 粗糙层结构的热解炭, 晶体结构较为完善, 缺陷较少, 其生长组织择优取向度和各向异性度均高于光滑层结构的热解炭。

2) 粗糙层结构的热解炭, 由于结构上的缺陷较少, 吸附的水分子较少, 因此在湿态刹车时能较快摆脱水分对其的润滑作用, 迅速恢复到干态正常刹车时的力矩水平, 其刹车副对环境的适应能力很强; 而光滑层结构的热解炭, 由于吸附的水分子较多, 水分对其摩擦性能影响较大。

REFERENCES

[1]贺福, 王茂章. 碳纤维及其复合材料[M]. 北京: 科学出版社, 1997.

HE Fu, WANG Mao-zhang. Carbon Fiber and Composites[M]. Beijing: Science Press, 1997.

[2]Fitzer E. The future of carbon-carbon composites[J]. Carbon, 1987, 25(2): 163-190.

[3]Chen J D, Chern J H, Ju C P. Effect of humidity on the tribological behavior of carbon-carbon composites[J]. Wear, 1996, 193(1): 38-47.

[4]罗瑞盈, 李贺军, 杨峥, 等. 湿度对炭/炭材料摩擦性能影响[J]. 新型炭材料, 1995, 11(3): 61-64.

LUO Rui-ying, LI He-jun, YANG Zheng, et al. Effect of humidity on the C/C frictional property[J]. New Carbon Materials, 1995, 11(3): 61-64.

[5]曲建伟, 罗瑞盈, 张宏波, 等. 高温热处理对炭/炭复合材料湿态摩擦性能的影响[J]. 炭素技术, 2003, 129(6): 17-22.

QU Jian-wei, LUO Rui-ying, ZHANG Hong-bo, et al. The influence of high temperature heat treatment on the tribological behavior of carbon/carbon composites under wet condition[J]. Carbon Techniques, 2003, 129(6): 17-22.

[6]Inagaki M. 石墨化度的评价[J]. 炭素技术, 1991, 51(5): 38-43.

Inagaki M. The evaluation of the graphitization degree[J]. Carbon Techniques, 1991, 51(5): 38-43.

[7]邹林华, 黄启忠, 邹志强, 等. 炭/炭复合材料石墨化度的研究[J]. 炭素, 1998, 93(1): 8-11.

ZOU Lin-hua, HUANG Qi-zhong, ZOU Zhi-qiang, et al. Study of the degree of graphitization for carbon-carbon composites[J]. Carbon, 1998, 93(1): 8-11.

[8]Donal L S. Unique application of carbon/carbon composites materials[J]. SAMPE Journal, 1999, 35(3): 27-39.

[9]Bourrat X, Fillion A, Naslain R. Regeneration laminar pyrocarbon[J]. Carbon, 2002, 40(15): 2931-2945.

[10]廖寄乔, 黄伯云, 黄志锋, 等. 热解炭微观结构的表征—热解炭各向异性的偏振光分析[J]. 理化检验—物理分册, 2002, 38(11): 501-506.

LIAO Ji-qiao, HUANG Bai-yun, HUANG Zhi-feng, et al. Microstructural characterization of pyrocarbon—polarized light microscopic observation of anisotropy of pyrocarbon[J]. Physical Testing and Chemical Analysis, 2002, 38(11): 501-506.

[11]李崇俊, 马伯信, 霍肖旭. 炭/炭复合材料石墨化度的表征(1)[J]. 新型炭材料, 1999, 14(1): 19-24.

LI Chong-jun, MA Bo-xin, HUO Xiao-xu. Characterization of graphitization degree in C/C composites(1) [J]. New Carbon Materials, 1999, 14(1): 19-24.

[12]Blanco C, Bermejo J, Marsh H, et al. Chemical and physical properties of carbon as related to brake performance[J]. Wear, 1997, 213(1): 1-12.

[13]刘其成, 夏金童, 周声劢. 石墨的晶体缺陷对其润滑性的影响[J]. 炭素技术, 2000, 60(3): 1-4.

LIU Qi-cheng, XIA Jin-tong, ZHOU Sheng-mai. The effect of graphitic crystal defects on lubricity of graphite[J]. Carbon Techniques, 2000, 60(3): 1-4.

[14]蒋建纯, 黄伯云, 熊翔. 炭/炭复合航空刹车材料的结构完整性对摩擦系数的影响[J]. 新型炭材料, 2003, 18(2): 111-116.

JIANG Jian-chun, HUANG Bai-yun, XIONG Xiang. Effect of structure integrality of aircraft braking C/C composites on their friction coefficients[J]. New Carbon Materials, 2003,18(2): 111-116.

[15]徐惠娟, 熊翔, 张红波. 不同热处理温度下炭/炭复合材料的制动摩擦性能[J]. 中国有色金属学报, 2002, 12(5): 991-995.

XU Hui-juan, XIONG Xiang, ZHANG Hong-bo. Braking friction properties of C/C composites at different heat treatment temperatures[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(5): 991-995.

[16]于澍, 李溪滨, 刘根山, 等. 最终热处理对炭/炭复合材料摩擦磨损性能的影响[J]. 航空材料学报, 2004, 24(1): 22-27.

YU Shu, LI Xi-bin, LIU Gen-shan, et al. Effect of ultimate heat treatment on the tribological properties of carbon/carbon composites[J]. Journal of Aeronautical Materials, 2004, 24(1): 22-27.

基金项目: 国家重点基础研究发展计划资助项目(2006CB600906)

收稿日期: 2005-05-18; 修订日期: 2006-02-16

通讯作者: 于 澍, 副研究员; 电话: 0731-8830939; E-mail: yushu@mail.csu.edu.cn

[1]贺福, 王茂章. 碳纤维及其复合材料[M]. 北京: 科学出版社, 1997.

[2]Fitzer E. The future of carbon-carbon composites[J]. Carbon, 1987, 25(2): 163-190.

[4]罗瑞盈, 李贺军, 杨峥, 等. 湿度对炭/炭材料摩擦性能影响[J]. 新型炭材料, 1995, 11(3): 61-64.

[5]曲建伟, 罗瑞盈, 张宏波, 等. 高温热处理对炭/炭复合材料湿态摩擦性能的影响[J]. 炭素技术, 2003, 129(6): 17-22.

[6]Inagaki M. 石墨化度的评价[J]. 炭素技术, 1991, 51(5): 38-43.

[7]邹林华, 黄启忠, 邹志强, 等. 炭/炭复合材料石墨化度的研究[J]. 炭素, 1998, 93(1): 8-11.

[10]廖寄乔, 黄伯云, 黄志锋, 等. 热解炭微观结构的表征—热解炭各向异性的偏振光分析[J]. 理化检验—物理分册, 2002, 38(11): 501-506.

[11]李崇俊, 马伯信, 霍肖旭. 炭/炭复合材料石墨化度的表征(1)[J]. 新型炭材料, 1999, 14(1): 19-24.

[13]刘其成, 夏金童, 周声劢. 石墨的晶体缺陷对其润滑性的影响[J]. 炭素技术, 2000, 60(3): 1-4.

[14]蒋建纯, 黄伯云, 熊翔. 炭/炭复合航空刹车材料的结构完整性对摩擦系数的影响[J]. 新型炭材料, 2003, 18(2): 111-116.

[15]徐惠娟, 熊翔, 张红波. 不同热处理温度下炭/炭复合材料的制动摩擦性能[J]. 中国有色金属学报, 2002, 12(5): 991-995.

[16]于澍, 李溪滨, 刘根山, 等. 最终热处理对炭/炭复合材料摩擦磨损性能的影响[J]. 航空材料学报, 2004, 24(1): 22-27.