文章编号:1004-0609(2008)05-0812-06

SiC/Fe3Al界面的固相反应

曹菊芳1, 2,汤文明1,赵学法1,高建杰1,吴玉程1,郑治祥1

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;

2. 安徽建筑工业学院 材料与化学工程学院,合肥 230022)

摘 要:

用扫描电子显微镜、电子能谱仪和X射线衍射仪对SiC/Fe3Al界面固相反应区的成分分布、微结构及相组成等进行分析研究。结果表明:在1 050 ℃和1 100 ℃的热处理温度下经10 h扩散反应后,SiC/Fe3Al界面固相反应区由Fe3Si、石墨态C和Fe-Si-Al三元化合物(FeSiAl5及FeSi3Al9)构成,SiC/Fe3Al界面固相反应区由调整的C沉积物区(M-CPZ)和均匀的C沉积物区(R-CPZ)(从SiC侧至Fe3Al侧)构成,调整的C沉积物区的形成归因于SiC的不连续分解。

关键词:

中图分类号:TB 323;O 643.1 文献标识码:A

SiC/Fe3Al interfacial solid state reaction

CAO Ju-fang1, 2, TANG Wen-ming1, ZHAO Xue-fa1, GAO Jian-jie1, WU Yu-cheng1, ZHENG Zhi-xiang1

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;

2. School of Materials Science and Engineering, Anhui University of Architecture, Hefei 230022, China)

Abstract: The morphologies, microstructures and element composition distributions of the reaction zones were studied by scanning electron microscope (SEM), energy disperse spectroscopy (EDS) and X-ray diffraction analyzer (XRD). The results show that the SiC/Fe3Al interfacial solid state reaction zone is composed of Fe3Si, graphitic carbon precipitates and the Fe-Si-Al ternary compounds(FeSiAl5 and FeSi3Al9) after the SiC/Fe3Al planar interface couples were annealed at 1 050 and 1 100 ℃ for different time. The reaction zone is consisted of the modulated carbon precipitation zone (M-CPZ) and the random carbon precipitation zone (R-CPZ) from the SiC terminal to the Fe terminal. The formation of the M-CPZ is due to the discontinuous decomposition of SiC.

Key words: SiC; Fe3Al; interfacial solid state reaction; microstructure

SiC陶瓷具有良好的导热、介电、耐高温、抗氧化的性能和优良的力学性能,是制造汽车和航天器发动机零部件等高温结构件的关键材料[1]。为克服陶瓷材料自身固有的本征脆性和极差的可加工性能,通常采用扩散连接的方法与金属件连接(焊接)构成复合构件以发挥陶瓷与金属各自的优良性能,并降低其生产成本[2-3]。Fe3Al金属间化合物具有熔点高、密度小、强度高、抗氧化和耐腐蚀性能优良的特点[4], 是优选的与SiC配对的金属材料。此外,在金属间化合物基体中加入SiCf(p)作为增强材料,构成复合材料,有望弥补其高温强度的不足,甚至可以使复合材料的室温韧性也得到提高[5-6]。当然,要实现SiC/Fe3Al复合构件或复合材料的上述用途,关键是实现SiC/Fe3Al良好的界面结合,对SiC/Fe3Al界面结构有深入地了解。

自20世纪70年代末以来,人们一直在开展SiC/金属界面固相反应的研究,这其中也涉及到 SiC与Ti-Al及Ni-Al金属间化合物的反应过程[7-12],但至今还没有关于SiC/Fe3Al界面固相反应研究的报道。因此,本文作者以SiC/Fe3Al平面界面反应偶为对象,对SiC/Fe3Al界面固相反应产物的组成和反应区结构与反应的微观机制等基础性问题开展研究。

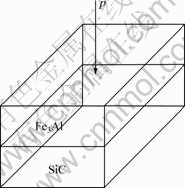

1 实验

烧结致密的α-SiC(致密度大于98%,含有1.5%左右(质量分数)的C和B等杂质)陶瓷片由中科院上海硅酸盐研究所提供。Fe3Al用纯度大于99.8%的Fe和Al金属在WS-4型非自耗真空电弧炉熔炼,纯钛耗氧,重熔3次。熔炼所得的纽扣状试样在热处理炉中再经过1 000 ℃,10 h均匀化退火,线切割成片状试样。将尺寸为5 mm×5 mm×1.5 mm的SiC片和Fe3Al片,用5 μm的SiC粉研磨,研磨后的SiC和Fe3Al片再经5.0、2.5和0.5 μm金刚石研磨膏抛光,然后放在酒精中超声波清洗5 min,经蒸馏水漂洗后,再用冷风吹干。最后将SiC与Fe3Al片叠合在一起就构成了界面反应偶。图1所示为SiC/Fe3Al平面界面反应偶示意图。SiC/Fe3Al反应偶的热处理在GJQL-1200型加压热处理炉中进行,热处理温度为1 050 ℃和1 100 ℃,加热速率约为8 ℃/min,保温时间为10 h。在热处理过程中,通过Si3N4棒在SiC/Fe3Al反应偶上施加约8 MPa的正压强。MEHAN等[8]的研究表明,对于平面反应偶而言,压强对界面固相反应并无明显的影响,在SiC/Fe3Al反应偶上施加压强,目的是确保SiC与Fe3Al片在热处理过程中紧密结合。热处理前将炉内抽成真空,接着通入99.99%(体积分数)高纯氩气清洗,再抽真空,再清洗,重复此过程3次。在热处理过程中持续向炉中通入高纯氩气以确保SiC/Fe3Al反应偶在热处理过程中免遭氧化。

图1 SiC/Fe3Al平面界面反应偶示意图

Fig.1 Schematic diagram of SiC/Fe3Al planar interfacial reaction couple

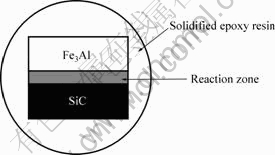

热处理后的反应偶用环氧树脂镶嵌,待固化后沿垂直于反应界面的方向用金刚石刀片将其切开。图2所示为镶嵌后SiC/Fe3Al平面界面反应偶的纵截面示意图,反应偶纵截面经过研磨、抛光处理后使用JSM-6700F场发射扫描电子显微镜扫描电子显微镜(SEM)和OXFORD Instruments电子能谱仪(EDS)对反应区进行显微组织结构、元素成分分布的观察、分析。为确定反应区中的相组成,先将热处理后的反应偶从反应区掰开,再将剥离下来的反应区进行逐层研磨、抛光、清洗后再用D/Max-γB型旋转阳极X射线衍射仪分析不同深度反应区的相组成特征。

图2 镶嵌后SiC/Fe3Al平面界面反应偶的纵截面示意图

Fig.2 Schematic diagram of lognitudinal section of SiC/Fe3Al planar interfacial reaction couple after mounting

2 结果与分析

2.1 SiC/Fe3Al界面固相反应

图3所示为SiC/Fe3Al反应偶在两个不同热处理条件下的界面固相反应区截面的SEM像。由图3可见,经过1 050 ℃及1 100 ℃等温热处理后,SiC/Fe3Al界面固相反应十分明显,反应产物在Fe3Al片和SiC片间形成较均匀的反应区,呈现出典型的层状反应的形态特征。

图3 不同热处理条件下SiC/Fe3Al界面固相反应区截面的SEM像

Fig.3 SEM images of cross section of SiC/Fe3Al reaction zones after annealed at 1 050 ℃ for 10 h(a) and 1 100 ℃ for 5 h(b)

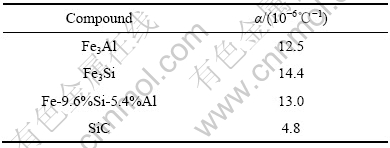

此外,在经过热处理后的SiC与反应区界面SiC侧有一条明显的与反应界面平行分布的裂纹(见图3(a)和(b))。其原因可能是由于金属间化合物和陶瓷相的热膨胀系数存在大的差异造成的。一般地,SiC等陶瓷相的热膨胀系数普遍低于金属间化合物(见表1),表1所列为相关金属间化合物及 SiC的热膨胀系数。在热处理过程中,SiC和反应区形成强的界面结合,在随后的冷却过程中,由于SiC和反应区(Fe和Al的硅化物)之间大的热应力集中,对SiC产生拉应力作用,导致在SiC前沿形成裂纹。

表1 相关金属间化合物及 SiC的热膨胀系数[13-15]

Table 1 Thermal expansion coefficients (α) of several relevant intermetallics and SiC[13-15]

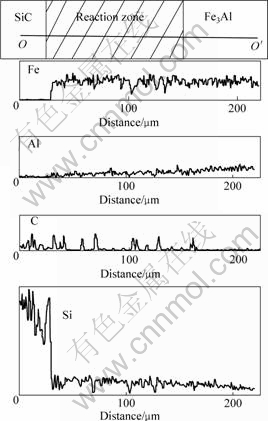

经1 050 ℃,10 h热处理后,对不同结构的SiC/Fe3Al界面固相反应区进行XRD分析,结果如图4所示。其中,图4(a)和(b)反映的是离SiC/反应区界面由近(图3(a)中虚线aa′大致对应的反应区,距SiC/反应区界面约40 μm)到远(图3(a)中虚线bb′大致对应的反应区,距SiC/反应区界面100 μm)两个不同位置处反应区的相组成。总的来说,SiC/Fe3Al界面固相反应形成由Fe3Si、Fe-Al-Si三元化合物(FeSiAl5和FeSi3Al9)和石墨态C构成的反应区,但在离SiC/反应区界面近的反应区中(aa′对应面的所在区域),形成FeSiAl5三元化合物,而在离SiC/反应区界面远的反应区中(bb′对应面的所在区域),形成FeSi3Al9三元化合物。在该反应区中,从点O到O′(图3(a)线段OO′所示)进行元素浓度分布线扫描分析,扫描结果如图5所示。其EDS分析结果表明:在平均厚度约为128 μm的反应区中,从Fe3Al侧到SiC侧Fe的变化不明显,而Al的浓度分布逐渐降低;而Si的浓度分布从SiC侧向Fe3Al侧逐渐降低,均呈现下坡扩散的特征。对照图4的XRD结果,反应层中Al和Si元素成分的分布特征和不同位置的反应区中三元Fe-Al-Si化合物的组成不同有关。同时注意到,在C含量高的区域(图3中的暗区即Fe-Al硅化物+石墨区),Fe、Al和Si的含量都低;相反在C含量低的区域(图3中的亮区即Fe-Al硅化物区),Fe、Al和Si的含量都高。

图4 经1 050 ℃,10 h热处理后SiC/Fe3Al界面固相反应区不同位置处的XRD谱

Fig.4 XRD patterns of different sites of SiC/Fe3Al interfacial solid reaction zone after annealed at 1 050 ℃ for 10 h: (a) Near SiC/reaction zone interface; (b) Farther from SiC/reaction zone interface

图5 经1 050 ℃,10 h热处理后SiC/Fe3Al界面固相反应层的能谱线扫描分析

Fig.5 EDS liner scanning analysis of SiC/Fe3Al interfacial reaction zone after annealed at 1 050 ℃ for 10 h

SiC晶体中Si—C键的键能(约452 kJ/mol)很高,SiC为热力学十分稳定的化合物[16],SiC热分解反应的能垒很高,SiC/Fe3Al界面固相反应的发生归因于反应产物更大的负形成焓(见表2),由于缺乏Fe-Al-Si 三元化合物的热力学数据,这里只列出了Fe-Si 二元化合物的形成焓。由于Fe3Si的形成焓数值最大,因此反应的驱动力也最大,产物的稳定性最强。因此,SiC/Fe3Al界面固相反应符合反应产物的生成序与稳定序一致的米德洛夫—别托杨规则[19]。

表2 Fe硅化物及 SiC与Fe3Al的形成焓[16-18]

Table 2 Formation enthalpies of Fe silicides, SiC and Fe3Al[16-18] (kJ/mol)

在SiC/Fe3Al界面固相反应形成连续的反应区之后,反应的继续进行需要反应物原子通过反应区扩散到反应界面才能进行。XRD分析表明,Fe3Si 是最主要的反应产物,在反应区中连续分布,因此各反应物原子在反应区中扩散的快慢取决于它们在Fe3Si 中的扩散速度。研究表明,在Fe3Si中,Fe的扩散速度比Si高3个数量级[17],而Al在这种DO3结构的化合物(如Fe3Si和Fe3Al等)具有与Si同样的扩散机制,显然Fe原子是在反应区中扩散最快的原子。 Fe原子快速从Fe3Al侧通过反应区向SiC/反应区界面扩散,导致Al原子在Fe3Al侧前沿的反应区中富集,从而形成Al含量更高的金属间化合物FeSi3Al9。

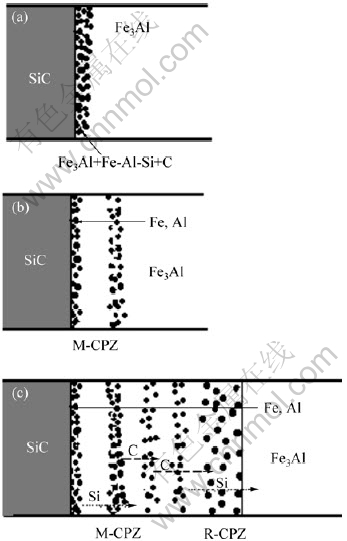

2.2 SiC/Fe3Al界面固相反应区的显微结构

由图3可见,从SiC侧到Fe3Al侧的反应区中,反应区的结构呈现不同的特征,靠近SiC侧的反应区由Fe3Si及Fe-Al-Si 三元化合物组成的亮层和由Fe3Si、Fe-Al-Si和C沉积物颗粒构成的暗层周期性分布形成三明治状的区域,称之为调整的碳沉积物区(Modulated carbon precipitation zone,M-CPZ)。在远离SiC反应界面的M-CPZ中,亮层和暗层的厚度逐渐减小,C沉积物颗粒重新分布,直至形成一个C沉积物颗粒在Fe3Si及Fe-Al-Si基体中完全均匀分布的区域,称为均匀的碳沉积物区(Random carbon precipitation zone,R-CPZ)。C颗粒的均匀化分布过程的进行有利于降低C沉积物颗粒在Fe3Si基体中总的界面能,符合能量最低原则,是可以自发进行的。

M-CPZ是SiC/Fe3Al界面固相反应区显微结构的一个重要特征,汤文明等[20]在SiC/Fe界面固相反应区中也观察到类似的结构。一般认为,SiC/金属界面固相反应区中形成M-CPZ必须具备3个条件:1) 金属原子与Si的亲和性大,与C的亲和性小,以形成稳定的金属硅化物;2) SiC反应界面上金属原子的浓度足够高使SiC分解;3) C在金属硅化物中的溶解度低。显然,SiC与过渡金属中的碳化物形成元素(如Mo、Nb、Ti和Cr)反应时不可能形成M-CPZ。由于Fe3Si为稳定化合物,而Fe的碳化物为不稳定化合物(如 [16],因此Fe与Si的亲和性远高于其与C的亲和性。由于Si为强石墨化元素,随Si含量的增加,Fe中的C含量降低,在Si含量大于15%的Fe固溶体和所有的Fe硅化物中,C的含量极低[21]。因此,对SiC/Fe3Al界面固相反应而言,条件1)和3)是满足的。

[16],因此Fe与Si的亲和性远高于其与C的亲和性。由于Si为强石墨化元素,随Si含量的增加,Fe中的C含量降低,在Si含量大于15%的Fe固溶体和所有的Fe硅化物中,C的含量极低[21]。因此,对SiC/Fe3Al界面固相反应而言,条件1)和3)是满足的。

为了更好的分析SiC/Fe3Al界面固相反应中各原子的扩散方式,建立了SiC/Fe3Al界面固相反应模型示意图(见图6)。当SiC/Fe3Al界面固相反应发生时,Fe和Al向SiC中扩散,促使SiC分解成Si和C原子。Si原子优先与Fe和Al(主要是Fe)反应形成Fe3Si及Fe-Al-Si 三元化合物,同时阻碍C向Fe3Al侧扩散,造成C在SiC反应界面前沿的富积,形成富碳区,反过来也增加了Fe和Al在该富碳区中的扩散阻力,造成SiC界面前沿的Fe和Al含量的显著降低,不再满足条件2),SiC分解逐渐停止(见图6(a))。此后,伴随着Fe和Al向 SiC界面的不断扩散,SiC界面前沿的Fe和Al原子浓度逐渐提高,在满足了SiC分解所需的Fe和Al原子浓度后,SiC分解反应又重新进行。因此,在SiC/Fe3Al界面固相反应过程中,SiC分解呈现不连续性,它造成不含C沉积物的硅化物层(亮层)和富含C的硅化物+C沉积物层(暗层)在反应区中交替排列,形成M-CPZ(见图6(b))。在早期形成的反应区中,借助于C原子的扩散,硅化物层和硅化物+C沉积物层的界限变得越来越模糊,反应区逐渐向R-CPZ过渡(见图6(c))。

图6 SiC/Fe3Al界面固相反应模型示意图

Fig.6 Schematic diagram of models of solid state reaction SiC/Fe3Al interface

3 结论

1) SiC/Fe3Al界面固相反应明显,呈现典型的层状固相反应特征,经1 050 ℃,10 h热处理后,形成平均厚度约为128 μm的反应区。反应区由Fe3Si、石墨态C和Fe-Si-Al三元化合物(FeSiAl5及FeSi3Al9)构成。FeSiAl5 存在于靠近SiC侧的反应区中,而FeSi3Al9存在于靠近Fe3Al侧的反应区中。

2) 经1 050及1 100 ℃ 热处理的SiC/Fe3Al界面固相反应区由调整的C沉积物区(M-CPZ)和均匀的C沉积物区(R-CPZ)(从SiC侧至Fe3Al侧)构成。其中,调整的C沉积物区由Fe3Si及Fe-Al-Si 三元化合物组成的亮层和由Fe3Si、Fe-Al-Si三元化合物和C沉积物颗粒构成的暗层周期性分布形成,而在均匀的C沉积物区中C沉积物颗粒在Fe3Si及Fe-Al-Si三元化合物基体中完全均匀分布,呈现不同的组织与结构特征。

3) SiC/Fe3Al界面固相反应区中调整的C沉积物区的形成归因于SiC的不连续分解,建立了相应的SiC/Fe3Al界面固相反应模型。

REFERENCES

[1] 李树杰, 刘 深, 段辉平, 张永刚, 吴晨刚, 党紫九, 张 艳. SiC陶瓷/SiC陶瓷及SiC陶瓷/ Ni基高温合金SHS焊接中的界面反应及微观结构研究[J]. 硅酸盐学报, 1999, 27(6): 757-762.

LI Su-jie, LIU Shen, DUAN Hui-pin, ZHANG Yong-gang, WU Chen-gang, DANG Zi-jiu, ZHANG Yan. Interface reactions and microstructures during welding SiC/SiC ceramics and SiC ceramics/Ni matrix alloy by SHS[J]. J Chinese Ceramic Soc, 1999, 27(6): 757-762.

[2] FENG J C, LIU H J, NAKA M, SCHUSTER J C. Reaction products and growth kinetics during diffusion bonding of SiC ceramic to Ni-Cr alloy[J]. Materials Science and Technology, 2003, 19(1): 137-140.

[3] MARTINELLI A E, DREW R A L. Correlation between the strength of SiC-Mo diffusion couples and the mechanical properties of the interfacial reaction products[J]. J Mater Sci Letts, 1996, 15(4): 307-310.

[4] 徐滨士, 朱子新, 刘 燕, 马世宁, 张 伟. 高速电弧喷涂Fe-Al金属间化合物涂层[J]. 中国有色金属学报, 2004, 14(S1): 154-158.

XU Bin-shi, ZHU Zi-xin, LIU Yan, MA Shi-ning, ZHANG Wei. Fe-AI intermetallics coating produced by high velocity arc spraying[J]. J Chinese Nonferrous Metal Soc, 2004, 14(S1): 154-158.

[5] 汤文明, 唐红军, 郑治祥. Fe-Al金属间化合物基复合材料研究进展[J]. 中国有色金属学报, 2003, 13(4): 811-826.

TANG Wen-ming, TANG Hong-jun, ZHENG Zhi-xiang. Study on Fe-Al intermetallic matrix composites[J]. The Chinese Journal of Nonferrous Metal, 2003, 13(4): 811-826.

[6] DJANARTHANY S, VIALA J C, BOUIX J. Development of SiC: TiAl composites: processing and interfacial phenomena[J]. Mater Sci Eng, 2001, 300A(1/2): 211-218.

[7] 汤文明, 郑治祥, 丁厚福, 金志浩. SiC/金属界面固相反应与控制研究进展[J]. 硅酸盐学报, 2003, 31(3): 291-299.

TANG Wen-ming, ZHENG Zhi-xiang, DING Hou-fu, JIN Zhi-hao. Progress in the interface solid state reaction and control of SiC/metals[J]. J Chinese Ceramic Soc, 2003, 31(3): 291-299.

[8] MEHAN R L, BOLON R B. Interaction between silicon carbide and a nickel-based superalloy at elevated temperatures[J]. J Mater Sci, 1979, 14(10): 2472-2481.

[9] CHOU T C, JOSHI A. Solid state interfacial reactions of Ti3Al with Si3N4 and SiC[J]. J Mater Res, 1992, 7(5): 1253-1265.

[10] 刘会杰, 冯吉才, 钱乙余. SiC/TiAl扩散连接接头的界面结构及连接强度[J]. 焊接学报, 1999, 20(3): 170-174.

LIU Hui-jie, FENG Ji-cai, QIAN Yi-yu. Interfacial structures and bonding strength of SiC/TiAl diffusion welding joint[J]. Chinese J Welding, 1999, 20(3): 170-174.

[11] CHOU T C. Interfacial reactions between Ni3Al and SiC[J]. Scripta Metall Mater, 1990, 24(2): 409-414.

[12] CHOU T C, NIEH T G. Interfacial reaction of SiC with NiAl[J]. Scripta Metall Mater, 1990, 25(9): 2059-2064.

[13] 李荣久. 陶瓷-金属复合材料[M]. 北京: 冶金工业出版社, 1995: 333-353.

LI Rong-jiu. Ceramic-metal composites[M]. Beijng: Metallurgical Industry Press, 1995: 333-353.

[14] NESHPOR V S, REZNICHENKO M I. Investigating the thermal expansion of some silicides[J]. Refractories and Industrial Ceramics, 1963, 4(3): 134-137.

[15] MINAKATA R. Magnetic properties of Fe-Al-Si films prepared by a DC triode sputtering method[J]. IEEE Transactions on Magnetics, 1987, 23(5): 3236-3238.

[16] WEAST R C, ASTLE M J , BEYER W H. CRC handbook of chemistry and physics[M]. 69th ed. Roca Raton, FL: CRC Press Inc, 1988/1989.

[17] TANG W M, ZHENG Z X, DING H F. A study of the solid state reaction between silicon carbide and iron[J]. Materials Chemistry and Physics, 2002, 74(3): 258-264.

[18] GALE W F, TOTEMEIER T C. Smithells metals reference book[M]. 8th ed. Netherlands: Elsevier, 2004: 14.

[19] 陆佩文. 无机材料科学基础[M]. 武汉: 武汉工业大学出版社, 1996: 243-253.

LU Pei-wen. Introduction to inorganic materials science[M]. Wuhan: Wuhan University of Technology Press, 1996: 243-253.

[20] 汤文明, 郑治祥, 丁厚福. SiC/Fe界面固相反应模型[J]. 无机材料学报, 2003, 18(4): 885-891.

TANG Wen-ming, ZHENG Zhi-xiang, DING Hou-fu. Model of SiC/Fe interfacial solid state reaction[J]. J Inorganic Materials, 2003, 18(4): 885-891.

[21] SCHUSTER J C. Silicon-carbide and transition-metals- acritical-evaluation of existing phase-diagram data supplanted by new experimental results[J]. Int J Refractory Metal Hand Materials, 1993/1994, 12: 173-177.

基金项目:安徽省自然科学基金资助项目(050440704)

收稿日期:2007-09-31;修订日期:2008-02-20

通讯作者:汤文明,教授,博士;电话:0551-2901372;E-mail: wmtang@hfut.edu.cn.

摘 要:用扫描电子显微镜、电子能谱仪和X射线衍射仪对SiC/Fe3Al界面固相反应区的成分分布、微结构及相组成等进行分析研究。结果表明:在1 050 ℃和1 100 ℃的热处理温度下经10 h扩散反应后,SiC/Fe3Al界面固相反应区由Fe3Si、石墨态C和Fe-Si-Al三元化合物(FeSiAl5及FeSi3Al9)构成,SiC/Fe3Al界面固相反应区由调整的C沉积物区(M-CPZ)和均匀的C沉积物区(R-CPZ)(从SiC侧至Fe3Al侧)构成,调整的C沉积物区的形成归因于SiC的不连续分解。