超音速吹灰压力与偏转角对锅炉管束磨损的影响

李相鹏,张超,蓝立伟

(浙江工业大学 机械工程学院,浙江 杭州,310032)

摘 要:

模拟方法和经典磨损模型对超音速吹灰过程气固两相流分布及其引起的锅炉管束磨损进行模拟分析,研究吹灰器喷口轴线与管排壁面相切时吹灰压力及喷管偏转角度的影响。采用文献试验结果对CFD模型进行验证。结果表明:当压力从0.6 MPa增至1.6 MPa时,射流出口速度、飞灰颗粒与管壁面的平均碰撞速度和频率均有不同程度增大,管壁最大磨损率增大1.88倍。而当吹灰角度从0°增至60°时,射流出口速度、飞灰颗粒与管壁面的平均碰撞速度和频率均有所减小,锅炉管壁面的最大磨损率减小近57倍,磨损范围变大。

关键词:

中图分类号:TK223.3 文献标志码:A 文章编号:1672-7207(2014)03-0748-07

Influences of supersonic-sootblowing pressure and rotating angle on tubes erosion in a boiler

LI Xiangpeng, ZHANG Chao, LAN Liwei

(College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310032, China)

Abstract: Computational fluid dynamic (CFD) method and classical wear prediction model were applied to simulate the gas-solid two-phase flow fields and boiler-tube erosion induced by supersonic sootblowing process. The influences of sootblowing pressure and nozzle rotating angle were studied in detail in the cases when the axis of nozzle was tangent to the tube bundle’s surface. The CFD model was validated by the experimental results reported in literatures. According to the results, when the pressure increases from 0.6 to 1.6 MPa, the jet velocity, average particle-impacting velocity and frequency increase in varying degrees, and the maximum wear rate of boiler tubes increases by about 1.88 times. As the nozzle rotating angle increases from 0° to 60°, the jet velocity, and impacting velocity, frequency of the fly-ash particles decrease remarkably, the maximum wear rate of boiler tubes deceases by almost 57 times, with an increased wearing area.

Key words: numerical simulation; wear rate; gas-solid two-phase flow; supersonic jet; soot blow

燃煤发电机组锅炉作为我国火力发电厂的主力设备,其安全可靠性对火力发电厂的安全、经济生产乃至电网的安全稳定运行都有较大的影响。而以燃煤为主的电站锅炉在运行过程中产生的烟气含有大量坚硬而又不规则的灰粒,这些灰粒一部分随着烟气高速冲刷管壁,很容易引起管壁的冲蚀磨损失效;另一部分沉积在管壁上,容易造成锅炉受热面的沾污、结渣和积灰,影响换热面传热效率。为消除飞灰沉积给传热带来的不良影响,电站锅炉需要加装吹灰装置,利用超音速蒸汽射流吹扫受热面,清除表面积灰和结渣。然而吹灰射流也会卷吸烟气中的飞灰颗粒高速冲刷炉管壁面,加速管束的磨损。为此,准确掌握锅炉吹灰过程气固两相流体动力学特性及其引起的管束磨损分布特点,对探索积灰清除最大化、锅炉管束磨损最小化的合理吹灰方案,实现电厂锅炉的安全、高效和经济运行具有非常实用的价值。

目前国内外已有许多学者对气固两相流中颗粒与壁面发生碰撞造成磨损的问题进行了实验和模拟研究。加拿大多伦多大学的Pophali及Eslamian等[1-3]对超音速射流吹扫管壁进行了实验研究并取得了一定的成果。Kermani[4]运用Fluent软件来分析判断射流的吹扫能力。Tabakoff等[5-6]通过磨损实验研究,拟合出了磨损速率预测半经验公式,并获得了广泛应用。Mbabazi等[7-8]研究了粒子碰撞速度和碰撞角度对金属表面磨损的影响情况,最终提出了一种预测磨损速率模型。Nagarajan等[9-11]采用CFD模拟的方法研究了颗粒与管壁面的碰撞磨损,模拟结果表明飞灰粒子大小、浓度、碰撞速度、角度和金属表面粗糙度是磨损的主要影响因素。Oka等[12-13]通过研究发现碰撞速度和粒子大小是相互独立的,碰撞速度对磨损的影响与粒子大小无关而与粒子物性和材料硬度有关。王则力等[14]对颗粒与管束的碰撞磨损进行数值模拟,证实了颗粒对管壁的碰撞磨损与碰撞速度、碰撞频率因子和碰撞角度有关。李相鹏等[15-16]对锅炉省煤器出口后包覆管的磨损及锅炉管排从1.6°偏转到6.5°时引起的磨损分别进行了模拟分析,得出了一系列防护措施和新结论。

本文作者以锅炉低温再热器吹灰过程为例,采用商用流体计算软件Fluent结合用户自定义函数(UDF),对吹灰器喷口轴线与管排壁面相切时的超音速射流在不同吹灰压力和角度下进行数值模拟分析,重点研究射流速度分布、颗粒平均碰撞速度、频率、角度变化规律,及其引起的管壁磨损速率。为锅炉吹灰方案调整和防磨优化设计提供指导。

1 计算模型

1.1 CFD建模

某火力发电厂中600 MW锅炉低温再热器部分实际结构参数如表1所示。根据这些参数建立了锅炉内吹灰区域简化的三维CFD分析模型,如图1所示。简化模型中不考虑吹灰驱动装置,以带喷口的管模拟吹灰器喷管,并以靠近喷管的3排共24根换热管作为研究对象。计算模型长为3 242 mm,宽为2 000 mm,高为426 mm。喷口距第1根管排顶点处的吹灰间距为330 mm。计算模型采用结构化网格划分,喷口前方射流区域进行网格加密,总单元数778 897。

表1 锅炉管和吹灰参数

Table 1 Parameters of boiler tubes and sootblowing mm

图1 吹灰示意图

Fig. 1 A schematic diagram of sootblowing process

根据前期对吹灰器喷口处于管排间不同位置吹扫时的射流流场及炉管磨损分析研究可知:当吹灰器喷口中心线与管排壁面相切时,喷口正对的第1根管壁面磨损量最大且其磨损值远大于其他位置管子上的磨损值。因此,本论文中的计算模型选用图1中喷口中心线与管排2壁面相切时的三维流场计算区域。

1.2 边界条件及磨损模拟方法

烟气入口设置为速度入口边界,烟气出口设置为压力出口边界,吹灰喷口设为压力进口,管排及吹灰喷管均设为无滑移反弹壁面,在上下、前后4个切面上施加对称边界。根据实际工况计算出颗粒入口质量流量为0.026 43 kg/s(不考虑卷吸周围沉积的颗粒)。取现场灰样密度均值ρ=2 100 kg/m3,G45=55.1%,G80=22.7%,粒径d为0.3~200 μm。用Rosin-Rammler方程来表示煤粉中颗粒粒径的分布规律,G= 1-exp(-bdn)(其中G为煤粉在筛孔尺寸为d的筛子筛后剩余余量的质量分数,b为煤粉细度的参数,n为分散系数)。在Fluent中设置颗粒参数为:dmin=0.3 μm,dmax=0.2 mm,d50=49.5 μm,n=1.584,颗粒直径组数取默认值10。

由于吹灰过程形成超音速射流,因此采用气体可压缩模型进行模拟。采用Eulerian-Lagrangian模型描述气固两相流动,即将气流相视为连续相,用欧拉方法描述,颗粒视为分散相,采用拉格朗日方法描述,根据牛顿运动定律直接追踪每个颗粒。气固两相湍流结构采用Realizable k-ε湍流模型模拟。Frank等[17]将该模型进行数值模拟得到的结果与实验值相比较后,证明该模型用于气固两相流模拟是准确的、可靠的。

吹灰过程飞灰颗粒冲刷管壁引起的磨损采用Tabakoff半经验模型进行描述。Tabakoff等通过对煤灰颗粒冲蚀磨损金属材料进行了大量的实验研究,总结出了半经验模型,如式(1)~(4)所示。该模型对飞灰冲蚀磨损率具有较好的预测能力并已得到广泛的应用。

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

式中:k1=3.792 9×10-4,k12= -0.132 1,k3=1.7×10-8,k4=0.025 2;vp为颗粒与金属壁面的碰撞速度;α1为颗粒与金属壁面的碰撞角度;α0为最大磨损发生角,α0=25°。从经验模型可见,磨损速率与颗粒碰撞速度、频率和入射角度等因素相关。

基于上述经验模型,在VC++上编写用户自定义函数(UDF)。UDF 可以为Fluent求解器编译,在CFD模拟过程中实现管束磨损的计算分析和数据传输。通过自定义宏,将Fluent 求解器得到的颗粒碰撞速度、碰撞入射角度代入磨损速率计算公式并返回所得结果。

2 模型验证

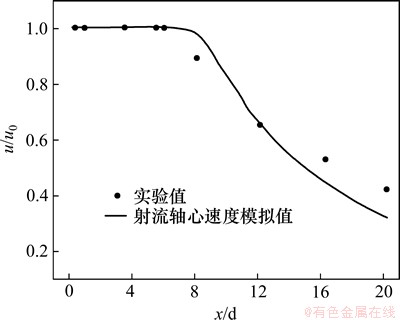

2.1 气相流场模拟结果验证

图2所示为采用上述CFD模型模拟得到的亚音速射流轴线上速度值与清华大学气动中心实验值[18]的对比分析图,图中横坐标为射流X轴坐标值与喷嘴直径d的比值,纵坐标为轴心线上速度与流场最大速度的比值。比较结果表明轴线上的速度分布与实验结果比较吻合,从而证明本文的射流计算模型是准确的。

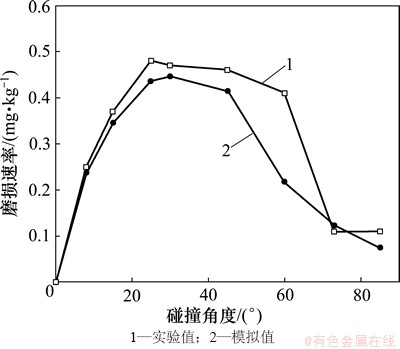

2.2 磨损模拟结果验证

以Tabakoff半经验公式为冲蚀磨损计算公式,应用Fluent软件模拟Schade等[19]实验条件下颗粒的冲蚀过程。图3所示为8个不同冲蚀角度下,Schade实验所得到的颗粒磨损速率值及相同碰撞条件下数值模拟计算所得到的颗粒平均磨损速率值。比较可知,除60°角时的磨损速率E存在较大差异外(颗粒磨损速率实验测得值为0.44 mg/kg,而模拟计算值为0.21 mg/kg),颗粒磨损速率随冲蚀角度的变化模拟计算值与实验值是基本吻合的。证明了采用Fluent结合Tabakoff磨损预测模型来计算飞灰对管壁的冲蚀磨损过程是准确可行的。

图2 亚音速射流速度模拟值与实验值的比较

Fig. 2 Comparison of simulation results of a subsonic jet velocity with experimental results

图3 平均磨损速率随冲蚀角的变化

Fig. 3 Variations of wear rate with particle impaction angle

3 模拟结果与分析

3.1 吹灰压力影响

吹灰蒸汽的出口压力是吹灰工艺的重要参数,压力越高射流速度越大,清污效果越好。但过高的吹灰压力会造成锅炉管壁面磨损严重,降低锅炉安全性能。锅炉吹灰压力一般在0.6~2.0 MPa之间,这里取0.6,0.8,1.0,1.2,1.4和1.6 MPa作为研究工况。

图4所示为在6个不同吹灰压力下,喷口中心至管排2最后一根管壁间的速度变化。图中显示射流自喷口喷出后,射流速度迅速衰减。射流速度变小的主要原因在于射流运动过程中卷吸吞噬射流边界上的流体使其随之一起运动,从而与周围环境低速流体之间进行了大量的动量交换,尤其当环境中有颗粒相存在时,由于其密度远远大于气体分子更耗费了射流的能量。当射流到达管束附近时,速度急剧降低,速度分布曲线拐点位于距离第1根管壁面约0.017 m处。射流速度随着吹灰压力的增大而变大。吹灰压力从0.6 MPa 增加到1.6 MPa时,喷口处最大速度由523 m/s增加到593 m/s,而管束附近速度分布曲线拐点处最大速度由299 m/s增加到384 m/s。且吹灰压力越大,射流影响范围越大。

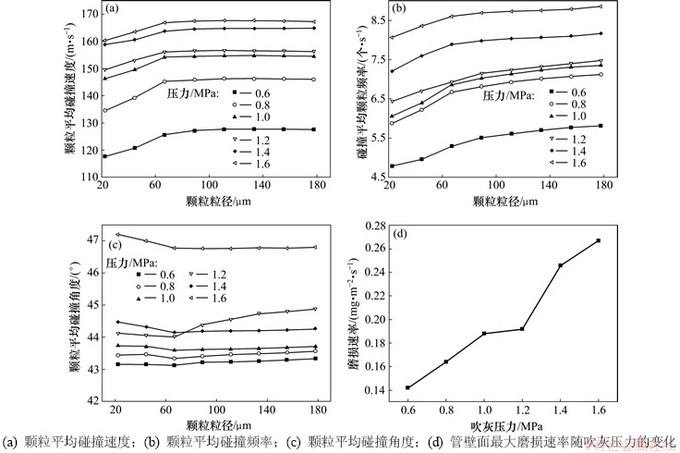

图5(a)所示为在不同吹灰压力下不同粒径颗粒在管排2第1根管壁的平均碰撞速度。碰撞速度均随吹灰压力的增加而增大。颗粒粒径较小时,随粒径增大平均碰撞速度增加。而当颗粒粒径增至89 μm后,平均碰撞速度大小基本保持一定值。

图5(b)所示为1 s内不同粒径颗粒在管排2第1根管上的碰撞数量。随着颗粒粒径增大碰撞颗粒数量增多,即碰撞频率增高。且随着吹灰压力的增大,各组粒径粒子与管壁发生碰撞的数目也随之增多。这主要是因为粒径较小的颗粒跟随性好,不容易摆脱气流冲击到管束表面,因此随着粒径增大,碰撞频率增高。而吹灰压力增大后,颗粒动量增大,碰撞频率也会增高。

图4 不同压力下超音速射流轴线速度曲线

Fig. 4 Axis velocity curves of supersonic jet under different pressures

图5 不同吹灰压力下的颗粒碰撞速度、频率、角度和管壁面最大磨损速率分布

Fig. 5 Distributions of impact velocity, frequency, angle and maximum erosion rate under different sootblowing pressures

不同吹灰压力下,各组不同粒径颗粒平均碰撞角度如图5(c)所示。经统计知各组粒径颗粒的平均碰撞角度均在43°~47.5°,差别在5°以内。

图5(d)所示为管壁面最大磨损率随吹灰压力的变化。由图5(d)可知:在吹灰压力为0.6 MPa时,管壁上最大磨损率为0.142 mg/(m2·s);当吹灰压力增至1.6 MPa时,管壁上最大磨损率增大到0.267 mg/(m2·s),约1.88倍。

3.2 吹灰角度影响

吹灰过程中,喷管在沿轴线方向伸缩运动的同时还具有旋转运动,以便最大范围的清除管束上的积灰。喷口处于不同吹灰角度吹扫时,射流的分布及卷吸烟气中的颗粒运动分布也有所不同。因此需要针对喷口偏转不同角度的情况进行模拟研究。取喷口分别偏转0°(4.1中的正对吹扫),20°,40°和60°的4个工况分别建立CFD分析模型,吹灰压力设为0.8 MPa,计算结果如下。

随着喷口偏转角度由0°增至60°,射流到达距第1根管壁面0.017 m(射流速度分布曲线拐点处)时的最大冲刷速度分别为323,310,240和120 m/s。从而得知,到达管壁处的射流速度随着吹灰偏转角度增大而减小。

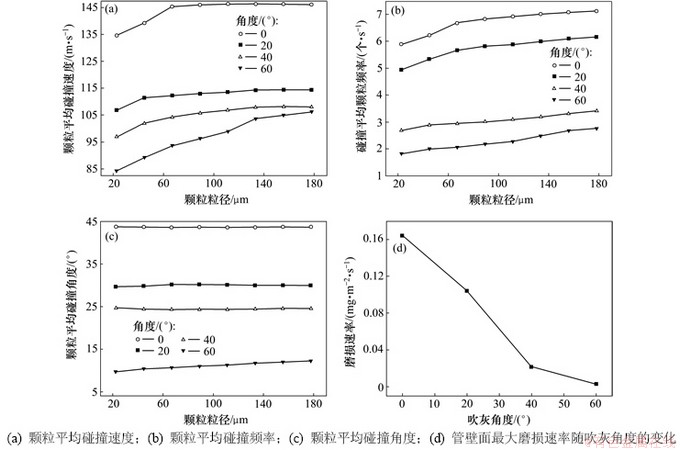

图6(a)所示为喷口偏转不同角度吹扫时,不同粒径颗粒与管排2中第1根管碰撞的平均速度。从图6(a)可看出,当偏转20°吹扫时,最小组粒径颗粒的平均碰撞速度为107 m/s,最大组粒径颗粒的平均碰撞速度为114 m/s;当偏转40°吹扫时,最小组粒径颗粒的平均碰撞速度为97 m/s,最大组粒径颗粒的平均碰撞速度为106 m/s;当偏转60°吹扫时,最小组粒径颗粒的平均碰撞速度为84.5 m/s,最大组粒径颗粒的平均碰撞速度为105 m/s。可知,随着吹扫角度的增大,各组粒径颗粒平均碰撞速度均随之减小,而当吹扫角度相同时,随着颗粒粒径的增大,颗粒平均碰撞速度有不同程度的增加。

图6(b)所示为不同偏转角度吹扫时,1 s内不同粒径颗粒在管排2中第1根管上碰撞的数目。当偏转20°吹扫时,最小组粒径颗粒的碰撞数量约为5万个,最大组粒径颗粒的碰撞数量约为6.2万个;当偏转40°吹扫时,最小组粒径颗粒的碰撞数量约为2.6万个,最大组粒径颗粒的碰撞数量约为3.4万个;当偏转60°吹扫时,最小组粒径颗粒的碰撞数量约为1.6万个,最大组粒径颗粒的碰撞数量约为2.5万个。可见,随着吹扫角度的增大,各组粒径颗粒的碰撞频率减小。

图6 不同吹灰角度下的颗粒碰撞速度、频率、角度和管壁面最大磨损速率分布

Fig. 6 Distributions of impact velocity, frequency, angle and the maximum erosion rate with nozzle rotating angles

不同偏转角度吹扫时,不同粒径颗粒与第1根管壁碰撞颗粒的平均碰撞角度如图6(c)所示。从图6(c)可见:随着偏转角度的增大,颗粒的平均碰撞角度随之减小。当喷口偏转20°吹扫时,颗粒的平均碰撞角度约为30°;当喷口偏转60°吹扫时,颗粒的平均碰撞角度降为约11°。磨损速率最大值出现在管排2第1根管壁表面,该处受吹灰射流的直接冲刷。由图6(d)可知:吹灰偏转角度为0°时,管壁上最大磨损率为0.164 mg/(m2·s);喷口偏转60°吹扫时,管壁最大磨损率为2.9 μg/(m2·s),减小近57倍。

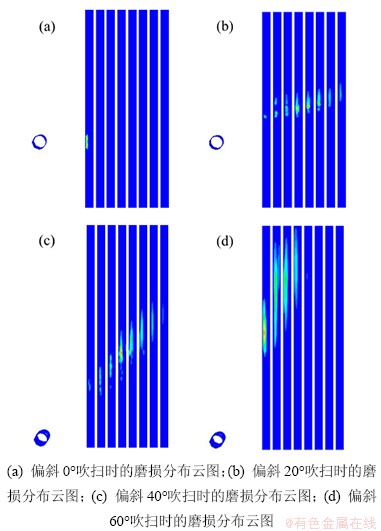

取气流相切的管排(图1中的管排2)作为研究对象,不同吹灰偏转角度下的磨损分布云图如图7所示。对比后发现,受气流冲刷引起的磨损面积随着吹灰角度的增大而增大。由各磨损云图知,偏斜0°吹扫时的最大磨损部位在正对管排第1根管壁面上的射流中心轴线两侧,20°,40°和60°的最大磨损部位则分别在第5根管、第4根管和第1根管上对应的射流中心轴线两侧。

图7 不同吹灰角度下的磨损分布云图

Fig. 7 Erosion distribution of different nozzle rotating angles

4 结论

(1) 随着吹灰压力的升高,超音速射流出口最大速度及吹灰影响范围均增大;飞灰颗粒受气相射流的加速影响增大,导致与管壁面的平均碰撞速度变大;而射流速度的变大也增强了对颗粒的卷吸能力,使得颗粒与管壁面的碰撞数目增多,从而导致管壁面上的磨损率变大。当吹灰压力由0.6 MPa增至1.6 MPa吹扫时,管壁面上的最大磨损值增大1.88倍。

(2) 随着喷口吹扫时偏转角度的增大,吹灰射流自喷口射出后到达管壁面的距离随之增大,到达管壁面附近的射流速度有所减小;射流所携带的飞灰颗粒在管壁的碰撞速度和碰撞频率降低;当吹灰角度从0°增至60°时,锅炉管壁面的最大磨损率减小近57倍,而受磨损的管壁面积增大。

参考文献:

[1] Ameya P, Babak E, Markus B, et al. Studies on sootblower jet dynamics and ash deposit removal in industrial boilers[J]. Fuel Processing Technology, 2013, 105: 69-76.

[2] Eslamian M, Pophali A, Bussmann M, et al. Breakup of brittle deposits by supersonic air jet: The effects of varying jet and deposit characteristics[J]. International Journal of Impact Engineering, 2009, 36(2): 199-209.

[3] Pophali A, Eslamian M, Kaliazine A, et al. Breakup mechanisms of brittle deposits in kraft recovery boilers-a fundamental study[J]. TAPPI Journal, 2009, 8(9): 4-9.

[4] Kermani K. Numerical modeling of sootblower jet flow between superheater platens in a kraft recovery boiler[D]. Toronto: Toronto University. Department of Chemical Engineering and Applied Chemistry, 2001: 1-91.

[5] Tabakoff W, Kotwal R, Hamed A. Erosion study of different materials affected by coal ash particles [J]. Wear, 1979, 52(1): 161-173.

[6] Grant G, Tabakoff W. Erosion prediction in turbo machinery resulting from environmental solid particles[J]. Aircraft, 1975, 12(1): 471-478.

[7] Mbabazi J G, Sheer T J, Shandu R. A model to predict erosion on mild steel surfaces impacted by boiler fly ash particles[J]. Wear, 2004, 257(1): 612-624.

[8] Mbabazi J G, Sheer T J. Computational prediction of erosion of air heater elements by fly ash particles[J]. Wear, 2006, 261(1): 1322-1336.

[9] Nagarajan R, Ambedkar B, Gowrisankar S, et al. Development of predictive model for fly-ash erosion phenomena in coal-burning boilers[J]. Wear, 2009, 267(1): 122-128.

[10] Byeong E L, Fletcher C A J, Behnia M. Computational study of solid particle erosion for a single tube in cross flow[J]. Wear, 2000, 240(1): 95-99.

[11] Masoud R, Abbas K, Seyed M S. CFD modeling of a boiler’s tubes rupture[J]. Applied Thermal Engineering, 2006, 26(1): 2192-2200.

[12] Oka Y I, Olmogi H, Hosokawa T, et al. The impact angle dependence of erosion damage caused by solid particle impact[J]. Wear, 1997, 203(1): 573-579.

[13] Oka Y I, Mihara S, Yoshida T. Impact-angle dependence and estimation of erosion damage to ceramic materials caused by solid particle impact[J]. Wear, 2009, 267(1): 129-135.

[14] 王则力, 罗坤, 樊建人. 颗粒与顺列管束磨损的数值模拟[J]. 工程热物理学报, 2008, 29(9): 1518-1520.

WANG Zeli, LUO Kun, FAN Jianren. Numerical study of the particulate erosion on aligned tube bank[J]. Journal of Engineering Thermophysics, 2008, 29(9): 1518-1520.

[15] 李相鹏, 蓝立伟, 高增梁. 600 MW机组锅炉管排偏斜引起的磨损模拟分析[J]. 中南大学学报(自然科学版), 2012, 43(1): 159-164.

LI Xiangpeng, LAN Liwei, GAO Zengliang. Simulation analysis of tubes erosion induced by bundle deflexion in 600 MW boiler[J]. Journal of Central South University (Science and Technology), 2012, 43(1): 159-164.

[16] 李相鹏, 陈江, 高增梁, 等. 600 MW机组锅炉省煤器出口后包覆管磨损分析[J]. 中南大学学报(自然科学版), 2009, 40(2): 417-421.

LI Xiangpeng, CHEN Jiang, GAO Zengliang, et al. Erosion analysis of 600 MW boiler tubes at exit of economizer[J]. Journal of Central South University (Science and Technology), 2009, 40(2): 417-421.

[17] Frank T H, Schade K P, Petrak D. Numerical simulation and experimental investigation of a gas-solid two-phase flow in a horizontal channel[J]. Int J Multiphase Flow, 1993, 19(1): 187-198.

[18] 谢峻石, 何枫. 应用FLUENT进行射流流场的数值模拟[R]. 北京: 清华大学工程力学系, 2009: 1-8.

XIE Junshi, HE Feng. The simulation of application for flow field in jet with FLUENT[R]. Beijing: Tsinghua University. The Department of Engineering Mechanics, 2009: 1-8.

[19] Schade K P, Erdmann H J, et al. Experimental and numerical investigation of particle erosion caused by pulverized fuel in channels and pipework of coal-fired power plant[J]. Powder Technology, 2002, 125(2): 242-250.

(编辑 陈爱华)

收稿日期:2013-03-22;修回日期:2013-06-10

基金项目:国家自然科学基金资助项目(20876146)

通信作者:李相鹏(1977-),男,湖南宁乡人,博士,副教授,从事热能工程、化工过程等数值模拟与优化研究;电话:0571-88320474;E-mail: rocleexp@zjut.edu.cn

摘要:采用CFD数值模拟方法和经典磨损模型对超音速吹灰过程气固两相流分布及其引起的锅炉管束磨损进行模拟分析,研究吹灰器喷口轴线与管排壁面相切时吹灰压力及喷管偏转角度的影响。采用文献试验结果对CFD模型进行验证。结果表明:当压力从0.6 MPa增至1.6 MPa时,射流出口速度、飞灰颗粒与管壁面的平均碰撞速度和频率均有不同程度增大,管壁最大磨损率增大1.88倍。而当吹灰角度从0°增至60°时,射流出口速度、飞灰颗粒与管壁面的平均碰撞速度和频率均有所减小,锅炉管壁面的最大磨损率减小近57倍,磨损范围变大。

[14] 王则力, 罗坤, 樊建人. 颗粒与顺列管束磨损的数值模拟[J]. 工程热物理学报, 2008, 29(9): 1518-1520.

[15] 李相鹏, 蓝立伟, 高增梁. 600 MW机组锅炉管排偏斜引起的磨损模拟分析[J]. 中南大学学报(自然科学版), 2012, 43(1): 159-164.

[16] 李相鹏, 陈江, 高增梁, 等. 600 MW机组锅炉省煤器出口后包覆管磨损分析[J]. 中南大学学报(自然科学版), 2009, 40(2): 417-421.

[18] 谢峻石, 何枫. 应用FLUENT进行射流流场的数值模拟[R]. 北京: 清华大学工程力学系, 2009: 1-8.