DOI: 10.11817/j.issn.1672-7207.2019.06.024

裂缝长度对盾构隧道管片结构破坏模式模型试验研究

刘川昆1, 2,何川1, 2,王士民1, 2,马杲宇1, 2,郭文琦1, 2,卢岱岳1, 2

(1. 西南交通大学 交通隧道工程教育部重点实验室,四川 成都,610031;

2. 西南交通大学 土木工程学院,四川 成都,610031)

摘 要:

区间盾构隧道工程,采用相似模型试验的方法,通过对盾构隧道管片的声发射数据、管片衬砌位移及破坏过程素描等数据的分析,研究不同裂缝长度条件下管片衬砌在外荷载作用下的力学响应及其承载性能。研究结果表明:裂缝的存在降低了结构整体刚度,裂缝长度对管片衬砌结构的力学特性具有显著影响,1/3幅宽是裂缝长度对管片衬砌结构力学性能影响的分界点;当裂缝长度大于1/3幅宽时,随裂缝长度增加,相同荷载条件下管片椭圆扁平率急剧增大,结构的极限承载力逐渐降低,结构的失稳破坏趋于突发性破坏。

关键词:盾构隧道;既有裂缝;相似模型;声发射;破坏模式

中图分类号:U451 文献标志码:文献标识码:A 文章编号:1672-7207(2019)06-1447-10

Model test study on failure mode of segment structure of shield tunnel with crack length

LIU Chuankun1, 2, HE Chuan1, 2, WANG Shimin1, 2, MA Gaoyu1, 2, GUO Wenqi1, 2, LU Daiyue1, 2

(1. Key Laboratory of Transportation Tunnel Engineering, Ministry of Education, Southwest Jiaotong University, Chengdu 610031, China;

2. School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Abstract: Based on a domestic metro shield tunnel section project, this paper studies the mechanical response and bearing capacity of lining segments with different crack length under external loads by conducting a series of model tests and analyzing acoustic emission data, values of displacement and failure process sketch of lining segments. The results indicate that the existence of cracks reduces the overall stiffness of structure. The length of cracks has a significant impact on the mechanical properties of lining segments. The turning point for the influence of the crack length on the mechanical properties of the lining structure occurs at the 1/3 of the segment width. If the crack length is greater than 1/3 of the segment width, with the increase of the crack length, the elliptical flattening rate of the segment gains sharply under the same load. This phenomenon results in the gradual decline of the ultimate bearing capacity and the increase of the chances of sudden failure.

Key words: shield tunnel; existing crack; similar model; acoustic emission; failure mode

衬砌裂损是山岭隧道的主要病害形式,裂缝的存在降低了衬砌截面的极限承载力和衬砌结构的刚度,引起结构内力重分布。杨亚新等[1]采用荷载-结构法从承载性能及安全性能分析了纵向裂缝对衬砌结构的影响;于玲等[2]结合现场检测及数值模拟,对比分析了山岭隧道衬砌裂损及加固方法。国内学者针对山岭隧道复合式衬砌展开了大量的研究,而对盾构隧道管片衬砌裂缝的研究分析较少。目前,盾构管片病害相关研究多集中在产生原因分析及治理措施等方面。张建刚等[3]通过管片组合体加载模型对管片内部应力场进行了分析,并给出了裂缝治理的工程措施;BIAN等[4]针对惠州水电站引水隧洞衬砌出现大量裂缝的现象进行了现场调研,总结了导致隧道衬砌开裂的主要影响因素,并通过数值分析对结论进行了验证;张素磊等[5]依托某二级公路隧道工程,从裂缝类型、所处位置及围岩级别、裂缝的几何特征3个方面分析了衬砌裂缝的分布规律;林楠等[6]通过建立盾构隧道管片三维有限元模型,分析了盾构隧道病害演化发展机理并给出了隧道病害治理措施。针对盾构隧道管片衬砌力学性能及破坏模式,国内外学者展开了相应的研究[7-10]。王士民等[11]通过相似模型试验,通过超载的形式分析了地层空洞缺陷对盾构隧道管片渐进性破坏失稳过程的影响;LEUNG等[12]通过模型实验分析既有隧道周边不同位置出现空洞后,隧道周边土压力分布的变化;LEI等[13]通过模型试验研究了浅埋隧道在不同偏压角的非对称荷载作用下,隧道结构和围岩中的应力分布和变化规律以及衬砌破坏的过程;FENG等[14]依托狮子洋隧道,采用一系列管片结构的原型加载试验研究了大断面水下盾构隧道管片的接头在压-弯联合作用下的力学特性和破坏过程,并和数值计算的结果进行了对比分析。目前,裂缝问题是盾构隧道的主要病害之一,部分盾构隧道在建成初期即处于带裂缝工作状态。而既有研究成果多是针对管片结构的裂损调研、成因分析及治理措施,且研究方法多为数值模拟及现场测试,针对已开裂管片的损伤破坏模式的研究较少。因此,本文作者依托国内某地铁越江盾构隧道,通过相似模型试验研究已开裂管片衬砌结构的位移特性及破坏模式,研究结论可为盾构隧道的安全状态、病害程度的评估提供参考依据。

1 工程概况

1.1 工程地质条件

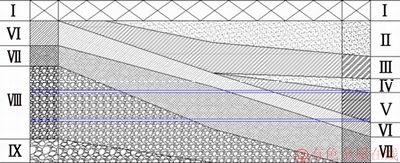

某地铁隧道沿线地形地貌多变、地层岩性多样,土质从北到南呈软硬不均、交错分布,全线软土比例高达56.4%。图1所示为该隧道裂缝出现区段地质断面图,隧道穿越岩层软硬交界面左、右两侧分别为残积砾质黏土和全风化花岗岩。左右两侧软硬不均往往会导致盾构掘进偏离中心线,盾构姿态不佳产生集中应力从而出现裂缝。

1.2 管片结构参数

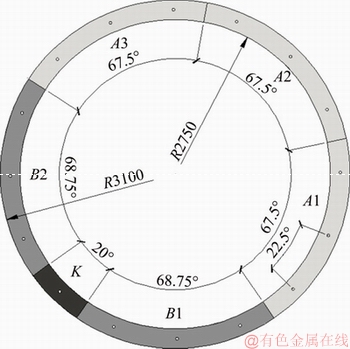

该盾构隧道内径和外径分别为5.5 m和6.2 m,管片厚度为0.35 m,平均幅宽为1.2 m;管片结构包括3个标准块、2个邻接块和1个封顶块,具体结构参数如图2所示。管片衬砌拼装采用错缝拼装方式,环间等角度设置16颗纵向螺栓。

图1 区间断面地层条件

Fig. 1 Cross section formation condition

图2 管片衬砌分块图

Fig. 2 Lining segment diagram

1.3 管片裂损特征

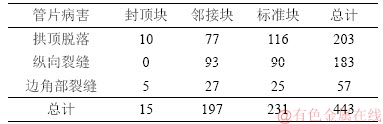

调查统计该地铁工程全线区间隧道管片的病害情况见表1。由表1可知:边角部裂损、纵向裂缝、拱顶脱落是该地铁工程管片病害的主要裂损形式。其中,拱顶脱落数量最多,占比达到45.8%,纵向裂缝其次,占比41.3%,可见影响管片质量问题的主要因素是拱顶脱落及纵向裂缝。

表1 管片裂损统计表

Table 1 Crack statistics of segments

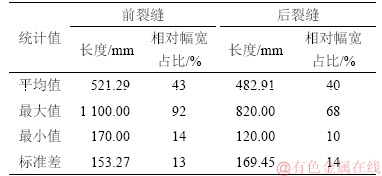

表2所示为纵向裂缝的长度统计。由表2可知:前裂缝与后裂缝的平均值及最小值差异较小,但前裂缝最大值远大于后裂缝最大值。为此,以前裂缝长度相对幅宽占比的统计值作为后续试验设计的基准。

根据出现裂缝区间的现场调查分析可以发现:相对于后裂缝,前裂缝影响范围更广、病害数量更多、裂损程度更深。为此,本文通过相似模型试验,探究裂缝长度对衬砌结构破坏模式的影响规律。

表2 纵向裂缝长度统计

Table 2 Statistics of longitudinal crack

2 相似模型试验

2.1 相似判据确定

试验基础相似比包括1/12的几何相似比和1/1的容重相似比,根据相似理论推得相似模型泊松比、应变、摩擦角相似比Cu=Cg=Cφ=1;强度、应力、凝聚力、弹性模量相似比CR=Cσ=Cc=CE=12。

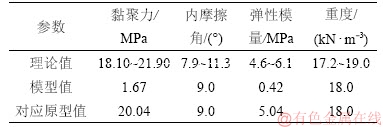

2.2 土体相似材料

试验原型土体选取主要穿越的残积粉质黏土和残积砂质黏土,其主要控制参数包括黏聚力、重度、弹性模量及内摩擦角。选取河砂、粉煤灰、松香、细石英砂、粗石英砂、重晶石粉和机油的热融混合物作为相似材料,以试验土体材料的物理力学参数为控制目标对热融混合物的质量比进行调整。表3所示为模型土体材料成分质量比,表4所示为土体材料物理力学参数取值。其中,理论值由实际工程决定;对应原型值由模型值按相似比换算得到。

2.3 管片衬砌模型

表5所示为管片混凝土的物理力学参数。采用特定水膏比下的石膏硅藻土进行等效模拟管片混凝土,管片混凝土的强度等级为C50,管片相似材料采用水、石膏、硅藻土质量比为1:1.38:0.1的复合材料预制加工现场安装的方法模拟。

表3 模型土体材料成分质量比

Table 3 Mix proportion of model soils

表4 土体材料物理力学参数取值

Table 4 Physical and mechanical parameters of soils

表5 管片混凝土物理力学参数取值

Table 5 Physical mechanical parameters of segment concrete

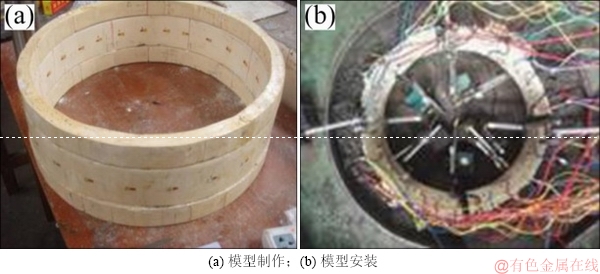

根据抗弯刚度等效原则,混凝土管片环向主筋采用直径1.3 mm的钢筋网进行模拟。通过模具预制加工制作管片衬砌,脱模后的养护需在一定温度、湿度条件下进行,由于单环管片存在纵向拼装效应,试验研究过程中采用“半环+整环+半环”的形式,管片衬砌结构相似模型如图3所示。

图3 管片衬砌结构相似模型

Fig. 3 Similar model of segment lining structure

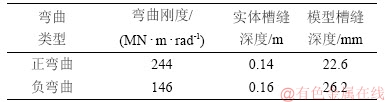

管片接头包括环向接头和纵向接头,通过内外分区割槽方式对管片环向接头进行处理[15],根据与原型接头抗弯能力等效的原则确定割槽深度[16],如表6所示。采用直径4 mm的钢棒对管片纵向接头进行模拟。

表6 管片环向接头对应槽缝深度对照

Table 6 Gap depth of segment transverse joints

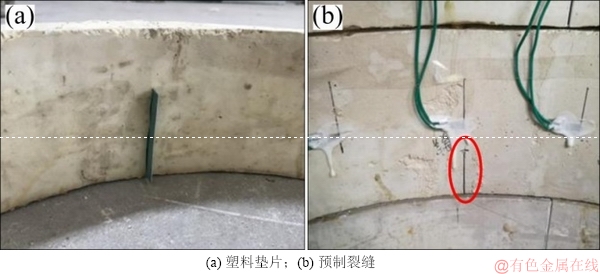

预制裂缝是模型制作过程中的重点,在浇筑石膏的同时,将塑料垫片按照设计要求放置在预制裂缝位置。由于塑料垫片在结构上等效为接触面裂缝,为便于模型试验开展,预制裂缝宽度取0.5 mm,结合现场调研结果[17],裂缝深度平均值约为管片厚度的一半,即150 mm,因此,塑料垫片在模型管片上的置入深度根据相似比原则取12.5 mm,垫片长度取值与试验分组相对应。垫片置入过程中进行涂油处理,待石膏硬化后将其取出形成裂缝,预制裂缝及所用的塑料垫片如图4所示。

图4 预制裂缝管片模拟

Fig. 4 Prefabricated crack of segment

2.4 模型试验分组

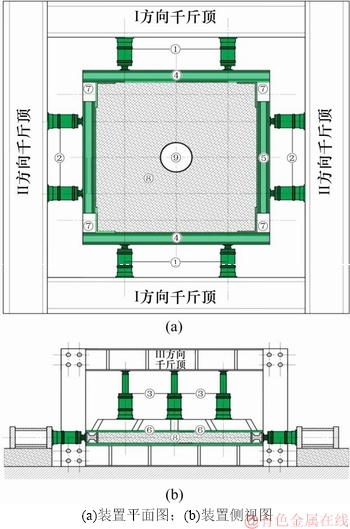

图5 试验卧式加载装置

Fig. 5 Horizontal test loading device

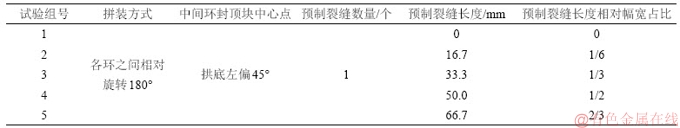

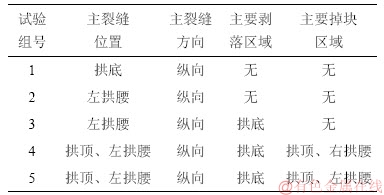

为深入研究不同裂缝长度对管片衬砌结构初始损伤及失稳破坏模式的影响规律,结合该地铁工程全线区间隧道管片的病害情况实地调查统计值,纵向裂缝长度平均值相对幅宽占比为0.40。为此,根据几何相似比分别按无裂缝、1/6幅宽、1/3幅宽、1/2幅宽及2/3幅宽长度的预制裂缝制作病害模型管片进行试验,具体试验工况如表7所示。

表7 试验工况

Table 7 Test condition

2.5 试验加载装置

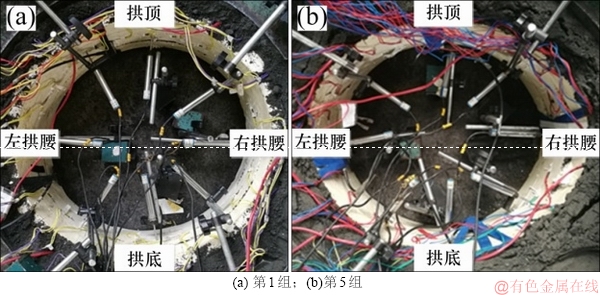

试验采用卧式加载的方式,试验装置采用“盾构隧道-地层复合体模拟试验系统”,卧式加载装置如图5所示。试验过程中,首先,将试验模型按照设计位置放置于试验槽体中央;然后,用配制好的模型土逐层填充并压实模型与加载板之间的空间;最后,吊装III方向加载钢板,覆盖相似模型与模型土体。

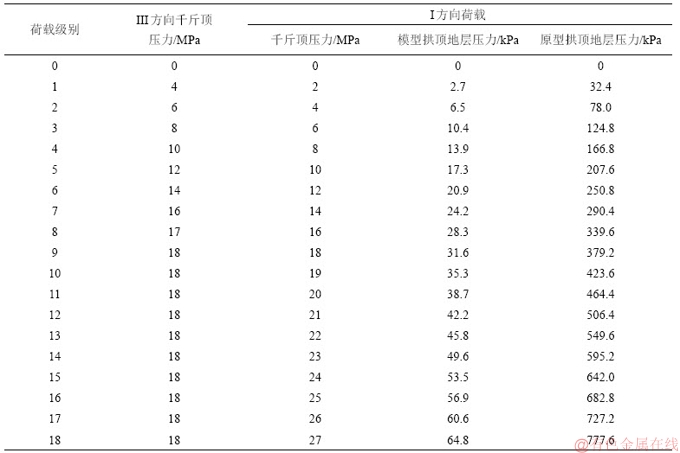

开始加载时,首先,在III方向荷载至一定量值确保管片受力状态为平面应变;然后施加均匀水压及非均匀水压至其工作状态;最后通过I方向的4台水平千斤顶及II方向的4台水平千斤顶同步施加I方向和II方向的荷载,且I方向和II方向荷载始终保持地层侧压力系数λ=0.5。试验荷载的施加采用分级加载的方式,每级加载稳定后,采集试验测试数据,然后施加下一级荷载,直至管片整体失稳破坏。通过理论计算获得各加载步荷载施加量,结果见表8。

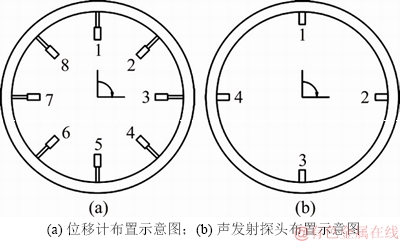

试验过程中,为获取管片衬砌的变形、内力及破坏相关信息,在衬砌表面分别布置了混凝土应变片、位移计和声发射探头,其中混凝土应变片在内外壁均等间隔布置24个,位移计沿管片中间环内壁等间隔布置8个,声发射探头共计4个,分别布置于拱顶、拱底及左、右拱腰。测试元件布置示意图如图6所示。

图6 测试元件布置示意图

Fig. 6 Layout diagram of test component

表8 试验荷载施加方案

Table 8 Test loading scheme

3 试验结果分析

3.1 管片衬砌位移分析

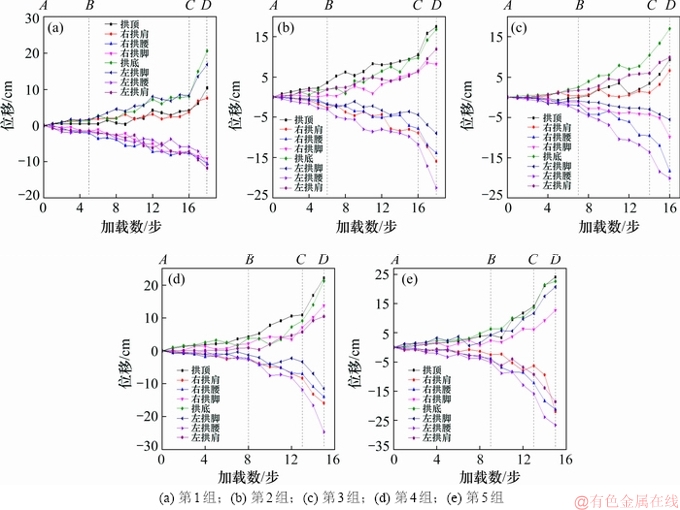

图7所示为不同裂缝长度管片衬砌关键点位移变化曲线。由图7可知:管片衬砌加载-位移曲线表现出较为明显的阶段性,将管片加载-破坏过程分为弹性承载、塑性承载、失稳破坏等3个阶段[18]。在整体变化趋势上,A-B段曲线较为平缓,各关键点位移变化均较小,且变形量与荷载基本成线性比例关系;B-C段衬砌各点位移呈加速变形的趋势;C-D段管片衬砌位移急剧增加直至破坏。

对比5组不同裂缝长度试验管片,相对于无损管片环,首先,阶段划分范围差异较大,随着裂缝长度的增加,在A-B阶段扩大的同时,其B-C阶段小幅缩小,其次,裂损管片的位移幅值逐渐增大,随管片裂缝长度增加,结构柔性增加,相同荷载条件下的变形量增加。

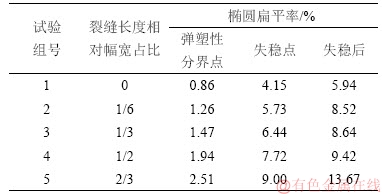

采用统计的方法研究圆型盾构隧道结构失稳时的形变特征,引入椭圆扁平率为研究参数,椭圆扁平率计算公式为

δ=(D-d)/R

其中:δ为椭圆扁平率;D和d分别为长轴和短轴长度;R为结构外径。本试验各组模型管片结构失稳时的椭圆扁平率统计如表9所示。

由表9可知:管片裂缝的存在对衬砌结构失稳时的形变特征有显著影响,相对于无损管片环,裂缝的存在使得失稳前后的椭圆扁平率明显增大,从初始加载到临近失稳阶段,无损管片环椭圆扁平率增速缓慢,表面管片衬砌变形较小,具有较强的整体抵抗变形能力,而带裂缝管片失稳前后管片变形较大,椭圆扁平率增幅较为明显。

对比分析5组不同裂缝长度管片衬砌椭圆扁平率随加载步的变化过程可见:随着裂缝长度的增加,管片失稳椭变的速率增加,相同荷载下的失稳椭变程度增加,当既有裂缝长度小于1/3幅宽时,管片在失稳点的椭圆扁平率增幅较小;当既有裂缝长度大于1/3幅宽时,管片椭圆扁平率急剧增大,直至管片完全破坏。

图7 不同裂缝长度下管片衬砌位移变化曲线

Fig. 7 Displacement curve on the segment lining with different crack lengths

表9 各组试验管片失稳点椭圆扁平率

Table 9 Elliptical flat rate of each segment

图8所示为各组试验管片加载过程中的椭圆扁平率变化情况。从图8可见:各组管片失稳椭变前后椭圆扁平率呈现明显变化的趋势,失稳前后椭圆扁平率均增加了2%左右。临近失稳荷载,管片椭圆扁平率与荷载基本呈线性比例关系,椭圆扁平率较为平缓,失稳椭变后,椭圆扁平率明显增大,随着荷载的进一步增大,管片变形呈不收敛趋势增加直至破坏。

图8 各组试验管片椭圆扁平率

Fig. 8 Elliptical flat rate of each segment

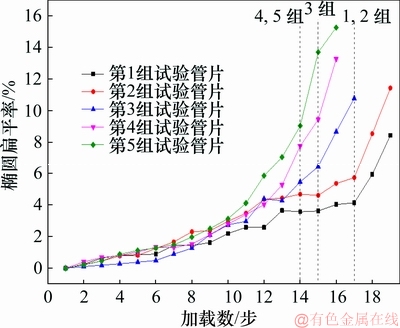

3.2 管片声发射信息

管片衬砌的微观损伤及裂缝扩展以弹性波的形式传播到管片衬砌表面,进而产生可探测的管片衬砌表面位移,通过探测器将机械振动转换为电信号进而放大、处理并记录。通过声发射信号中的能量信息,统计传感器所接收的累计声发射事件数随加载步的变化规律,充分反映不同裂缝长度管片内部损伤破坏程度。不同裂缝长度条件下管片声发射事件计数随加载步变化的曲线如图9所示。

图9 不同裂缝长度下声发射信息

Fig. 9 Total AE counts with different crack lengths

由图9可知:从开始加载至第5级荷载,无损管片环累计声发射事件数均较少,表明管片衬砌在此阶段并未产生明显的损伤,第5级荷载加载至第16级荷载,累计声发射事件数呈台阶状增长,表明管片衬砌在此阶段开始发生损伤及局部破坏。裂缝长度为1/6管片幅宽时,自第6级荷载开始直至第16级荷载,累计声发射事件数表现出同样的台阶增长趋势,且台阶高度逐渐增大,表明管片衬砌在此阶段的损伤破坏是加速发展的。裂缝长度为1/3管片幅宽时,第7级荷载加载至第14级荷载过程中,累计声发射事件数台阶增长速度增加,且台阶数量减少,表明既有裂缝的存在加剧了管片的损伤破坏。裂缝长度为1/2及2/3管片幅宽时,管片衬砌由开始发出声发射信息的8级和9级荷载到累计声发射事件数突然增加的13级荷载,累计声发射事件数增加速度较快,且过程较短,第14级荷载施加后,累计声发射事件数出现一个显著的峰值,管片损伤破坏加速直至整体失稳破坏。

对比分析5组不同裂缝长度试验管片可知:随着裂缝长度的增加,结构开始出现损伤破坏的荷载级别增大,结构的弹性承载范围扩大,结构失稳点所对应的荷载级别减小。当裂缝长度小于1/3幅宽时,失稳点所对应的荷载级别均为16级;当裂缝长度大于1/3幅宽时,失稳点所对应的荷载级别减小到13级和14级,结构进入塑性状态的荷载级别更低,结构的极限承载力降低,失稳点所对应的累计声发射事件数明显增多,结构失稳趋于突发性破坏。

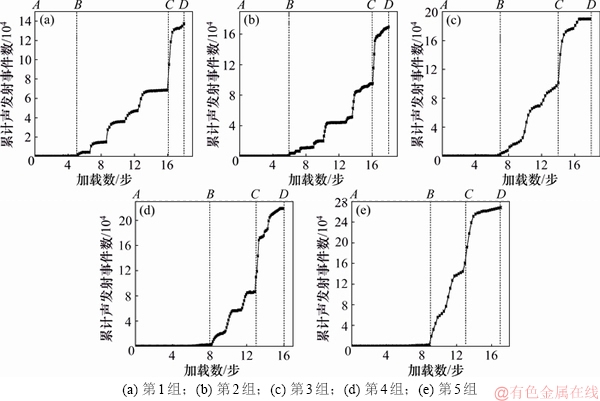

3.3 结构破坏形态分析

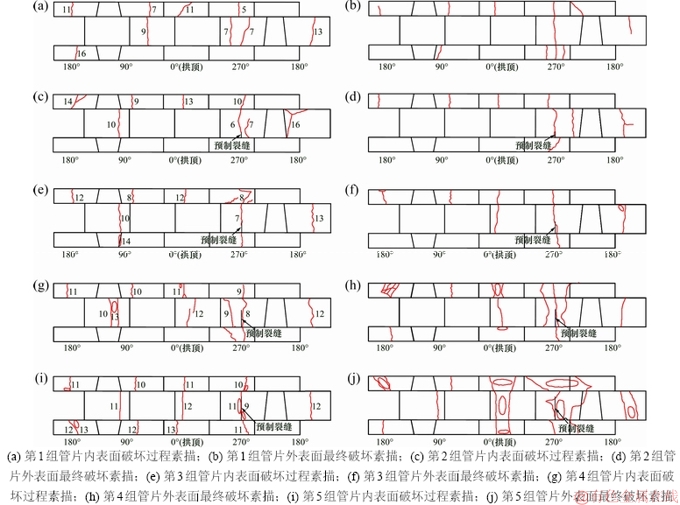

管片衬砌的微观损伤、裂缝扩展及失稳破坏是一个渐进性发展的过程,通过记录各组管片裂缝、剥落及掉块的损伤位置及发展过程,各组管片内表面破坏过程及外表面最终破坏素描如图10所示。以0°位置为拱顶位置,并以顺时针方向为正分别为90°(右拱腰)、180°(拱底)、270°(左拱腰),图中红线表示管片裂缝扩展形成,椭圆表示管片区域剥落压溃,数字表示损伤破坏对应的荷载级别。通过管片内表面破坏过程揭示既有裂缝长度对管片破坏模式的影响,并结合管片外表面破坏素描呈现不同裂缝长度管片破坏形态。

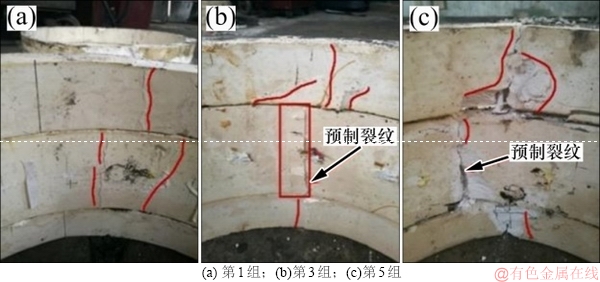

无损管片环首先在左拱腰上半环出现宏观裂缝,当试验加载至第7级荷载,管片拱腰位置出现剪切裂缝,继续加载至第11级荷载,拱底上半环产生受拉裂缝并延伸至中间环,并最终形成贯通裂缝,导致结构的整体失稳破坏。裂缝长度为1/6管片幅宽时,沿既有裂缝方向产生较为明显的宏观裂缝,管片其余位置损伤破坏过程与无损管片环类似。裂缝长度为1/3管片幅宽时,左拱腰位置同样产生沿管片纵向的贯通裂缝,加载至第14级荷载,右拱腰下半环接头位置产生小范围的局部剥落。裂缝长度为1/2管片幅宽时,管片在既有裂缝位置及其附近产生两条纵向裂缝,并延伸至上、下半环,继续加载,右拱腰及拱顶相继产生裂缝,第13加载步时,右拱腰位置由于2条纵向裂缝的挤压形成压溃区域,产生掉块现象。裂缝长度为2/3管片幅宽时,管片左拱腰贯通裂缝加速产生,加载至第11级荷载,既有裂缝位置产生较为明显的掉块,继续加载至第13级荷载,管片拱底位置形成贯通裂缝并出现大规模的张拉破坏,导致管片整体失稳破坏。

图10 各组管片破坏过程及最终破坏素描

Fig. 10 Segment failure process and final damage sketch

由于管片外表面直接与土层接触,无法实时观测获取其破坏过程,但根据其最终破坏形态分析发现,裂缝长度对管片结构的损伤发展及破坏过程影响较大。第1组和第2组试验管片环中裂缝长度相对较短,结构最终破坏时,贯通裂缝的数量较少,且并未出现大范围的脱落、掉块等现象,其对管片结构的影响较为有限;第3组试验管片虽未出现明显的脱落、掉块现象,但拱底上半环出现小范围的剥落现象;随着裂缝长度的增大,第4组和第5组试验管片环拱腰处内、外表面均出现了多条纵向贯通裂缝,并逐渐沿管片厚度方向发展,在拱顶及拱腰位置形成掉块区域,最终导致管片结构沿径向断裂,引起整体结构失稳破坏。

为了深入分析不同裂缝长度管片破坏过程及最终破坏模式,将各组管片随试验加载的破坏特征信息见表10。由表10可知:无损管片环宏观裂缝从第5级荷载开始出现,随着既有裂缝长度的增加,结构的柔性增大,弹性阶段变大,结构宏观裂缝出现的荷载级别逐渐增加;第1组和第2组管片环失稳破坏全过程未出现局部剥落、掉块等现象,当既有裂缝长度增加至幅宽的1/3时,管片拱底出现小范围的局部剥落,当既有裂缝长度增加至幅宽的1/2时,管片拱顶及拱腰位置出现明显的掉块现象。

表10 管片破坏特征

Table 10 Failure characteristics of segments

图11所示为无损管片环的整体破坏照片。由图11可知:2/3幅宽裂缝长度管片结构发生明显椭变,裂缝的存在使得既有裂缝附近区域受力呈压剪状态,管片往往会产生区域压溃的破坏现象。

图11 管片整体破坏照片

Fig. 11 Segment integral destruction photos

图12所示为无损管片、1/3幅宽裂缝长度及2/3幅宽裂缝长度管片结构左拱腰破坏照片。由图12可知:当既有裂缝长度小于1/3幅宽时,结构既有裂缝断面破坏形态以贯通裂缝为主,虽然会加速结构的整体失稳破坏,但其影响相对有限;当既有裂缝长度大于1/3幅宽时,结构既有裂缝会引起管片完全断裂,急剧加速结构的失稳破坏,甚至在一定程度上使结构的失稳破坏具有脆性破坏特征,大幅降低结构承载能力,威胁结构安全。因此,管片结构的力学性能对裂缝长度极为敏感。

4 结论

1) 裂缝长度对管片衬砌结构的力学特性具有显著影响,1/3幅宽是裂缝长度对管片衬砌结构力学性能影响的分界点,当裂缝长度小于1/3幅宽时,裂缝的存在不影响管片衬砌结构的承载性能,但当裂缝长度大于1/3幅宽时,结构的极限承载力随裂缝长度增加而降低。

2) 裂缝的存在降低了结构整体刚度,结构在相同荷载条件下的变形量增加,随裂缝长度增加,管片失稳椭变的速率增加,当裂缝长度小于1/3幅宽时,管片在失稳点的椭圆扁平率增幅较小;当裂缝长度大于1/3幅宽时,管片椭圆扁平率急剧增大,直至管片完全破坏。

3) 当裂缝长度小于1/3幅宽时,结构既有裂缝断面破坏形态以贯通裂缝为主,虽会加速结构的整体失稳破坏,但其影响相对有限;当裂缝长度大于1/3幅宽时,结构既有裂缝会引起管片完全断裂,急剧加速结构的失稳破坏,结构的失稳破坏趋于突发性破坏。

图12 管片左拱腰破坏照片

Fig. 12 Segment destruction photos of left hance

参考文献:

[1] 杨亚新, 任志华, 张森. 纵向裂缝对山岭隧道衬砌结构安全性的影响分析[J]. 公路交通科技, 2017, 13(6): 282-284.

YANG Yaxin, REN Zhihua, ZHANG Sen. Influence of longitudinal cracks on safety of lining structure of mountain tunnel[J]. Journal of Highway and Transportation Research and Development, 2017, 13(6): 282-284.

[2] 于玲, 陈录, 包龙生. 山岭隧道衬砌裂损分析及加固研究[J]. 公路交通科技, 2016, 12(2): 161-164.

YU Ling, CHEN Lu, BAO Longsheng. Analysis and reinforcement study on lining crack of mountain tunnel[J]. Journal of Highway and Transportation Research and Development, 2016, 12(2): 161-164.

[3] 张建刚, 何川, 肖明清. 大型管片衬砌结构受千斤顶推力作用的裂缝分析[J]. 铁道建筑, 2008(4): 28-31.

ZHANG Jiangang, HE Chuan, XIAO Mingqing. Analysis of cracks in thrusting effect of large segmental lining structures[J]. Railway Engineering, 2008(4): 28-31.

[4] BIAN Kang, LIU Jian, XIAO Ming, et al. Cause investigation and verification of lining cracking of bifurcation tunnel at Huizhou Pumped Storage Power Station[J]. Tunnelling and Underground Space Technology, 2016, 54: 123-134.

[5] 张素磊,张顶立,刘昌. 公路运营隧道衬砌裂缝长期监测及分析[J]. 现代隧道技术, 2017, 54(3): 17-25.

ZHANG Sulei, ZHANG Dingli, LIU Chang. Long-term monitoring and analysis of lining cracks in operating highway tunnels[J]. Modern Tunnelling Technology, 2017, 54(3): 17-25.

[6] 林楠,李攀,谢雄耀. 盾构隧道结构病害及其机理研究[J]. 地下空间与工程学报, 2015, 11(S2): 802-809.

LIN Nan, LI Pan, XIE Xiongyao. Research on evolution mechanism of shield tunnel disease based on segment performance analysis[J]. Chinese Journal of Underground Space and Engineering, 2015, 11(S2): 802-809.

[7] 王士民,于清洋,彭博,等. 封顶块位置对盾构隧道管片结构力学特征与破坏形态的影响分析[J]. 土木工程学报, 2016, 49(6): 123-132.

WANG Shimin, YU Qingyang, PENG Bo, et al. Analysis of mechanical characteristics and failure pattern of shield tunnel segment with different position of key block[J]. China Civil Engineering Journal, 2016, 49(6): 123-132.

[8] 胡志平, 彭建兵, 王启耀, 等. 盾构隧道60°斜穿地裂缝的变形破坏机制试验研究[J]. 岩石力学与工程学报, 2010, 29(1): 176-183.

HU Zhiping, PENG Jianbing, WANG Qiyao, et al. Modeling Test research on failure mechanism of shield tunnel crossing ground fissure with 60°[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(1): 176-183.

[9] 郭瑞, 何川, 封坤, 等. 弱抗力地层盾构隧道失稳破坏的模型试验研究[J]. 铁道学报, 2015, 37(3): 72-78.

GUO Rui, HE Chuan, FENG Kun, et al. Model test study on instability failure of shield tunnel under weak resistance strata[J]. Journal of the China Railway Society, 2015, 37(3): 72-78.

[10] 刘四进, 何川, 封坤, 等. 受荷状态下盾构隧道管片锈蚀劣化破坏过程研究[J]. 土木工程学报, 2018, 51(6): 120-128.

LIU Sijin, HE Chuan, FENG Kun, et al. Research on corrosion deterioration and failure process of shield tunnel segments under loads[J]. China Civil Engineering Journal, 2018, 51(6): 120-128.

[11] 王士民, 于清洋, 彭博, 等. 空洞对盾构隧道结构受力与破坏影响模型试验研究[J]. 岩土工程学报, 2017, 39(1): 89-98.

WANG Shimin, YU Qingyang, PENG Bo, et al. Model tests on influences of cavity defects on mechanical characteristics and failure laws of segment linings of shield tunnels[J]. Chinese Journal of Geotechnical Engineering, 2017, 39(1): 89-98.

[12] LEUNG C, MEGUID M A. An experimental study of the effect of local contact loss on the earth pressure distribution on existing tunnel linings[J]. Tunnelling and Underground Space Technology, 2011, 26(1): 139-145

[13] LEI Mingfeng, PENG Limin, SHI Chenghua. Model test to investigate the failure mechanisms and lining stress characteristics of shallow buried tunnels under unsymmetrical loading[J]. Tunnelling and Underground Space Technology, 2015, 46: 64-75.

[14] FENG Kun, HE Chuan, QIU Yue, et al. Full-scale tests on bending behavior of segmental joints for large underwater shield tunnels[J]. Tunnelling and Underground Space Technology, 2018, 75: 100-116.

[15] 徐国文, 王士民, 代光辉, 等. 基于内外分区割槽方式的盾构隧道接头环向模拟方法研究[J]. 铁道学报, 2016, 38(4): 90-97.

XU Guowen, WANG Shimin, DAI Guanghui, et al. Research on ring simulation method of shield tunnel based on internal and external slotting[J]. Journal of Railway Society, 2016, 38(4): 90-97.

[16] 唐志成, 何川, 林刚. 地铁盾构隧道管片结构力学行为模型试验研究[J]. 岩土工程学报, 2005, 27(1): 85-89.

TANG Zhicheng, HE Chuan, LIN Gang. Study on mechanical behavior of segment shield tunnel of metro with model test[J]. Journal of Geotechnical Engineering, 2005, 27(1): 85-89.

[17] 西南交通大学. 福州地铁越江盾构隧道建设关键技术研究[R]. 成都:西南交通大学土木工程学院, 2017: 320-333.

Southwest Jiaotong University. Key technology of the river-crossing shield tunnel construction in Fuzhou Metro[R]. Chengdu: Southwest Jiaotong University.School of Civil Engineering, 2017: 320-333.

[18] 何川, 刘川昆, 王士民, 等. 裂缝数量对盾构隧道管片结构力学性能的影响[J]. 中国公路学报, 2018, 31(10): 210-219.

HE Chuan, LIU Chuankun, WANG Shimin, et al. Influence of crack number on mechanical properties of shield tunnel segment structure[J]. China Journal of Highway and Transport, 2018, 31(10): 210-219.

(编辑 赵俊)

收稿日期: 2018 -08 -16; 修回日期: 2018 -11 -02

基金项目(Foundation item):国家重点研发计划项目(2016YFC0802201);国家自然科学基金资助项目(51578461)(Project(2016YFC0802201) supported by the National Key R&D Program of China; Project(51578461) supported by the National Natural Science Foundation of China)

通信作者:王士民,博士,副教授,从事盾构隧道结构及施工安全与控制研究;E-mail:wangshimin@swjtu.edu.cn

摘要:依托国内某地铁区间盾构隧道工程,采用相似模型试验的方法,通过对盾构隧道管片的声发射数据、管片衬砌位移及破坏过程素描等数据的分析,研究不同裂缝长度条件下管片衬砌在外荷载作用下的力学响应及其承载性能。研究结果表明:裂缝的存在降低了结构整体刚度,裂缝长度对管片衬砌结构的力学特性具有显著影响,1/3幅宽是裂缝长度对管片衬砌结构力学性能影响的分界点;当裂缝长度大于1/3幅宽时,随裂缝长度增加,相同荷载条件下管片椭圆扁平率急剧增大,结构的极限承载力逐渐降低,结构的失稳破坏趋于突发性破坏。

[1] 杨亚新, 任志华, 张森. 纵向裂缝对山岭隧道衬砌结构安全性的影响分析[J]. 公路交通科技, 2017, 13(6): 282-284.

[2] 于玲, 陈录, 包龙生. 山岭隧道衬砌裂损分析及加固研究[J]. 公路交通科技, 2016, 12(2): 161-164.

[3] 张建刚, 何川, 肖明清. 大型管片衬砌结构受千斤顶推力作用的裂缝分析[J]. 铁道建筑, 2008(4): 28-31.

[5] 张素磊,张顶立,刘昌. 公路运营隧道衬砌裂缝长期监测及分析[J]. 现代隧道技术, 2017, 54(3): 17-25.

[6] 林楠,李攀,谢雄耀. 盾构隧道结构病害及其机理研究[J]. 地下空间与工程学报, 2015, 11(S2): 802-809.

[7] 王士民,于清洋,彭博,等. 封顶块位置对盾构隧道管片结构力学特征与破坏形态的影响分析[J]. 土木工程学报, 2016, 49(6): 123-132.

[8] 胡志平, 彭建兵, 王启耀, 等. 盾构隧道60°斜穿地裂缝的变形破坏机制试验研究[J]. 岩石力学与工程学报, 2010, 29(1): 176-183.

[9] 郭瑞, 何川, 封坤, 等. 弱抗力地层盾构隧道失稳破坏的模型试验研究[J]. 铁道学报, 2015, 37(3): 72-78.

[10] 刘四进, 何川, 封坤, 等. 受荷状态下盾构隧道管片锈蚀劣化破坏过程研究[J]. 土木工程学报, 2018, 51(6): 120-128.

[11] 王士民, 于清洋, 彭博, 等. 空洞对盾构隧道结构受力与破坏影响模型试验研究[J]. 岩土工程学报, 2017, 39(1): 89-98.

[15] 徐国文, 王士民, 代光辉, 等. 基于内外分区割槽方式的盾构隧道接头环向模拟方法研究[J]. 铁道学报, 2016, 38(4): 90-97.

[16] 唐志成, 何川, 林刚. 地铁盾构隧道管片结构力学行为模型试验研究[J]. 岩土工程学报, 2005, 27(1): 85-89.

[17] 西南交通大学. 福州地铁越江盾构隧道建设关键技术研究[R]. 成都:西南交通大学土木工程学院, 2017: 320-333.

[18] 何川, 刘川昆, 王士民, 等. 裂缝数量对盾构隧道管片结构力学性能的影响[J]. 中国公路学报, 2018, 31(10): 210-219.