文章编号:1004-0609(2008)04-0688-05

烧结工艺参数对BeO陶瓷性能的影响

徐 斌,王日初,余 琨,王小锋,李 敏,杨 军

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

采用干压成型和还原气氛烧结的方法制备BeO瓷片,采用正交实验方法分析多种烧结工艺参数和不同烧结助剂对BeO瓷片烧结后组织性能的影响。结合X射线衍射和SEM等方法讨论评价BeO陶瓷较好的制备工艺。结果表明:添加复合助剂Fe2O3和MgO的瓷片热导率最高,且在相同掺杂条件下,随烧结温度的提高和保温时间的增长,BeO陶瓷的热导率也随之提高。在选择的 4个影响因素中,烧结温度是增加BeO陶瓷相对密度及热导率的重要影响因素,在1 680 ℃保温90 min,添加复合助剂Fe2O3和MgO的瓷片室温热导率最高达 186.3 W/(m?K)。

关键词:

中图分类号:TB 383 文献标识码:A

Effects of sintering parameters on properties of BeO ceramics

XU Bin, WANG Ri-chu, YU Kun, WAGN Xiao-feng, LI Min, YANG Jun

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The BeO ceramics were prepared by dry pressing moulding and sintering in H2 atmosphere. The influence of the different additives and sintering techniques on the microstructures and properties of BeO ceramics was studied by X-ray diffraction (XRD) and scanning electronic microscope (SEM). The influence factors were analyzed by orthogonal experiment. The results show that the thermal conductivity of the BeO ceramics with Fe2O3 and MgO is the highest in all studied ceramics. And the thermal conductivities in the ceramics increase with the increase of the sintering temperatures and time. The effects of sintering temperatures on the relative densities and the thermal conductivities are obvious. The highest thermal conductivity of BeO ceramics with Fe2O3 and MgO in room-temperature reaches 186.3 W/ (m?K).

key words: BeO ceramics; sintering; orthogonal experiment; thermal conductivities

氧化铍陶瓷因其具有高热导率、高熔点、高绝缘性、低介电常数和低介质损耗等特点,在特种冶金、真空电子技术[1]、核技术、微电子技术与光电技术领域得到广泛应用。一般陶瓷材料的热导率主要靠原子、离子或分子的热振动,导热能力很差,但绝缘性好,氧化铍陶瓷这样的材料是靠声子来导热,既具有较高的热导性,又具有较高的绝缘性。尤其在大功率半导体器件、集成电路、微波电真空器件及核反应堆中[2-3],一直是制备高热导元部件的主流陶瓷材料[4-8]。但在氧化铍陶瓷的制备过程当中,对其烧结性能的影响因素有很多,如适当烧结助剂的引入可以与BeO陶瓷生成低共熔物或第二相,从而降低烧成温度。因此,不同的烧结工艺和烧结助剂对其性能的影响很大[9-11]。

因此,本研究针对常规的几个影响BeO陶瓷性能的典型烧结工艺的因素,评价在不同水平条件下对最终BeO性能的影响程度。正交实验法是研究与处理多因素实验的一种科学方法,本文作者拟采用正交实验的方法来优化实验,确定最优化成瓷工艺。

1 实验

采用湖南水口山第六冶炼厂提供的BeO粉作为实验原料,经激光粒度分析仪进行粒度检测,其平均粒度小于2 μm,采用PS-6真空型等离子发射光谱仪进行全成分分析,其阳离子杂质含量少于4×10-3。烧结助剂采用纯度不小于99%的TiO2、MgO、Al2O3和Fe元素含量为69.8%~70.1%的Fe2O3。BeO粉与烧结助剂按表1比例配料。粉料经球磨10 h后,加入石蜡作为成形剂,用模压法压制成d11 mm×4.5 mm的圆片置于钼舟中,以ZrO2粉为填料,在钼丝炉中通氢气烧结。烧结温度为1 580、1 630和1 680 ℃,保温时间为40、80和120 min。

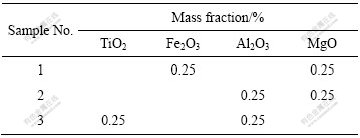

表1 烧结助剂引入量

Table 1 Additive content in BeO ceramics

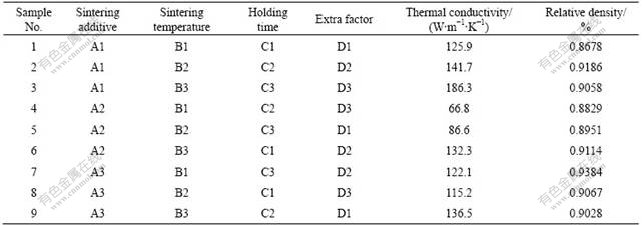

为全面反应BeO陶瓷制作过程中各因素对其热导率及致密度的影响,采用正交实验的方法。由实验确定烧结助剂、烧结温度和保温时间为主要因素,另外虚设了一个因素D,可以检验是否还有其它因素影响指标。每个因素取3个水平(见表2)。

表2 正交实验中各水平的参数

Table 2 Parameters of all testing levels in orthogonal experiments

根据密度的定义,通过测量质量和体积,求出质量和体积的比值,得到试样的密度。通过激光脉冲法测量试样的热扩散率,其室温比热容通过内插法获得。热导率为热扩散率、比热容和密度三者的乘积,所用仪器为JR-3激光导热仪。显微组织通过扫描电镜观察,所用仪器为KYKY-2800型扫描电镜。

2 结果与分析

2.1 正交实验方案及结果

表3所列为4个因素在3个不同水平下的正交实验结果。热导率在烧结助剂A1水平的均值最大,为151.3 W/(m?K),A2水平的最低,为95.2 W/(m?K),极差(各因素相应水平的平均值最大值与最小值之差)为56.1;在烧结温度B3水平的均值最大,为151.7 W/(m?K),B1水平的最低,为104.9 W/(m?K),极差为46.8;在保温时间C3水平的均值最大,为131.7 W/(m?K),C1水平的最低,为114.9 W/(m?K),极差为16.8;在虚设因素D2水平的均值最大,为132 W/(m?K),D1水平的最低,为116.4 W/(m?K),极差为15.6。烧结致密度在烧结助剂A3水平的均值最大,为0.916,A2水平的最低,为0.896,极差为0.02;在烧结温度B3水平的均值最大,为0.907,B1水平的最低,为0.896,极差为0.011;在保温时间C3水平的均值最大,为0.913,C1水平的最低,为0.894,极差为0.019;在虚设因素D2水平的均值最大,为0.923,D1水平的最低,为0.889,极差为0.034。根据极差的大小,可判断各因素影响的主次。

表3 正交实验方案L9(34)及结果

Table 3 Experimental results and analysis of orthogonal experiments

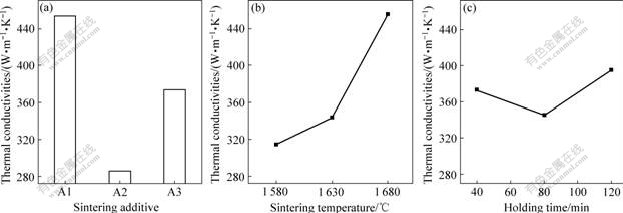

2.2 对热导率的影响和分析

图1所示为各影响因素对测试指标的影响趋势。体现了A、B和C因素的各水平与热导率的变化关系。根据R值判断出3个因素对热导率的影响程度大小依次为A、B和C,即掺杂种类影响最大,烧结温度次之,保温时间影响最小。对于热导率作为指标而言,最佳工艺条件就是折线图的最高点A1B3C3,即第三组实验,BeO-MgO-Fe2O3,烧结温度为1 680 ℃,保温时间为120 min,热导率为186.3 W/(m?K)。

图1 各因素对氧化铍陶瓷热导率的影响

Fig.1 Effects of factors on thermal conductivities: (a) Sintering additive; (b) Sintering temperature; (c) Time

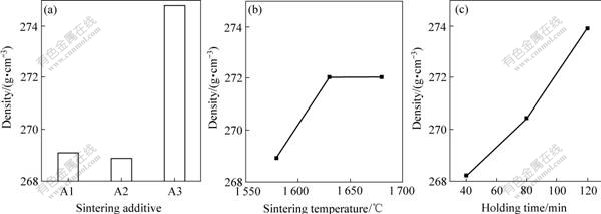

2.3 对密度的影响和分析

图2所示为A、B和C因素的各水平与烧结后密度的变化关系。3个因素的影响程度的大小依次为A、

C和B,即掺杂影响最大,保温时间次之,烧结温度最小。当烧结后密度作为指标时,最佳工艺条件为A3B2C3,但这一配比在正交表中没有出现,本研究先对这一配比的指标值进行估算。用aj表示A因子在j水平下指标值与总平均差。那么a1=2.692-2.710= -0.018,同理a2=-0.021,a3=0.038。aj表示了A因子在K水平下对指标产生的“贡献”,同理可求出其他因子在各水平下对指标“贡献”的大小。b1=-0.021,b2=0.01,b3=0.01,c1=-0.026,c2=-0.004,c3=0.021。因此,致密度指标的估计值为

y+a3+b2+c3=2.780 g/cm3

图2 各因素对氧化铍陶瓷密度的影响

Fig.2 Effects of factors on density: (a) Sintering additive; (b) Sintering temperature; (c) Holding time

从以上两组实验分析可以看出,对两项指标影响最大的因素都是掺杂,但是影响次之和影响最小的却各不相同,鉴于两者最后的最佳工艺不同,可以得出结论,如果掺杂的种类已经确定,烧结温度对其热导率的影响要大于保温时间的影响。加入虚设的因素后,可从正交表中看出,对于热导率来说,掺杂、烧结温度和保温时间是它最主要的影响因素,也有未知的因素D影响它,但是影响很小,小于保温时间的影响。

2.4 氧化铍陶瓷烧结工艺对显微组织的影响

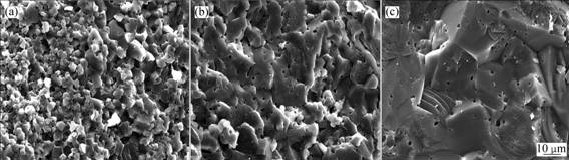

随着烧结温度的提高,试样的密度随之增加,而烧结体内孔隙尺寸和孔隙数量随之减少,对声子的散射减少,导致热导率增加。固溶体的形成会降低热导率,同时取代原子的质量和大小,与原来基质原子相差愈大,取代后两者之间结合力方面的改变愈大,则对热导率的影响愈大[12-13]。气孔也能引起声子的散射,且气孔内的气体导热系数很低,气孔的存在会降低材料的导热能力[14]。因此,样品的密度越大,烧结体内的孔隙越少,热导率就越高。图3所示为不同烧结温度下试样断口的SEM像。由图3可看出,试样在1 680 ℃保温120 min后,其晶粒生长发育完善,呈清晰的多边形状,晶粒之间呈面接触,晶粒均匀性好,晶界和气孔少,因而具有较高的热导率;而试样在1 580 ℃保温120 min后,晶内气孔数目较多,晶粒还没有完全长大,晶粒尺寸小,晶界多,因而热导率较低。

图3 不同烧结温度试样Al断口的SEM像

Fig.3 SEM images of fractures of sample Al in different sintering temperatures: (a) 1 580 ℃, 120 min; (b) 1 630 ℃, 120 min; (c) 1 680 ℃, 120 min

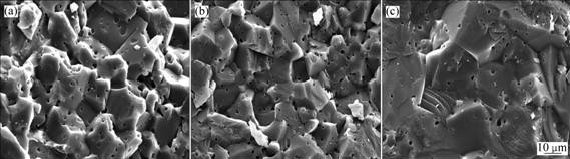

当烧结温度一定时,保温时间愈长,烧结体性能愈高。但时间的影响不如温度大,仅在烧结保温的初期,密度随时间变化较快,到烧结后期,尽管延长保温时间,密度变化也不大[15]。适当延长保温时间,样品的密度增大,孔隙数量减少,同时晶粒尺寸也增 大。晶粒尺寸的增大,能增大声子散射界面的各种缺陷,晶界相对减少,也就减小了声子散射的程度[16],因而热导率有所增加。图4所示为试样A1在1 680 ℃下保温40、80和120 min的断口组织形貌。由图4可见,保温40 min时,晶粒内存在一定数量的孔隙,且随着保温时间的延长,气孔数量随之减少,晶粒的尺寸略有增大。

图4 不同保温时间试样Al断口的SEM像

Fig.4 SEM images of fractures of sample Al in different holding time: (a) 40 min, 1 680 ℃; (b) 80 min, 1 680 ℃; (c) 120 min, 1 680 ℃

利用正交实验的设计原理,根据表3所计算出的极差值可得最佳工艺参数:烧结温度为1 680 ℃,保温时间为120 min,烧结助剂为MgO-Fe2O3。所得到的最大热导率为186.3 W/(m?K)。根据极差值可以看出:烧结助剂对测试指标的影响最大,烧结温度的次之,保温时间对测试指标的影响最小。本研究所得出的工艺制得的氧化铍陶瓷,鉴于所选取因素的水平有限,其热导率与目前生产上取得氧化铍热导率之间有一定的差距,由本研究所得到的规律可知,适当地增加烧结温度、延长保温时间会提高氧化铍陶瓷的热导率。

3 结论

1) 评价了影响BeO陶瓷性能的几项典型影响因素,其中掺杂的种类对热导率和密度影响最明显。

2) 在正交实验的基础上,优选出得到高热导率氧化铍陶瓷的最佳工艺条件:掺杂体系为BeO-MgO- Fe2O3(Al),烧结温度为1 680 ℃,保温时间为120 min,得到的热导率最大,为186.3 W/(m?K)。

REFERENCES

[1] 高陇桥. 高热导率陶瓷材料的进展[J]. 真空电子技术, 2003(2): 49-53.

GAO Long-qiao. The progress of high thermal conductivity ceramic materials[J]. Vacuum Electronics, 2003(2): 49-53.

[2] KIIKO V S, MAKURIN Y N, DMITRIEV I A, SOFRONOV A A, IVANOVSKII A L. Correlation between thermally stimulated luminescence and ceramic properties of beryllium oxide (A review)[J]. Glass and Ceramics, 2001, 58(11/12): 419-423.

[3] KIIKO V S, MAKURIN Y N, SOFRONOV A A, PLETNEVA E D. Reaction of beryllium ceramic crucibles with rare earth metal melts[J]. Glass and Ceramics, 2002, 59(11/12): 380-382.

[4] MICHAEL K, PATRICK B, NELSON R. Aluminum nitride vs. beryllium oxide for high power resistor products[J]. Microwave Journal, 2001, 44(11): 104-116.

[5] 高陇桥. 氧化铍陶瓷[M]. 北京: 冶金工业出版社, 2006: 62.

GAO Long-qiao. Beryllium ceramics[M]. Beijing: Metallurgical Industry Press, 2006: 62.

[6] 高陇桥. 大功率电子器件用BeO陶瓷的最新进展[J]. 火花塞与特种陶瓷, 1997, 7(3): 35-40.

GAO Long-qiao. Latest development of high power electronic devices BeO ceramics[J]. Sparking Plug and Special Ceramics, 1997, 7(3): 35-40.

[7] JUAN L S, RICHARD S. BeO packages house high-power components[J]. Microwave & RF, 1998, 37(4): 107-110.

[8] 张树人, 张远骏. 高纯纳米氧化铍陶瓷粉体的研制[J]. 电子元件与材料, 1999, 18(6): 1-2.

ZHANG Shu-ren, ZHANG Yuan-jun. Development of high-purity BeO ceramics powders[J]. Electronic Components and Materials, 1999, 18(6): 1-2.

[9] 王零森. 特种陶瓷[M]. 长沙: 中南工业大学出版社, 2003.

WANG Ling-sen. Special ceramics[M]. Changsha: Central South University Press, 2003.

[10] 龚金荣, 方天恩. 高纯氧化铍陶瓷基片及金属化研究[J]. 真空电子技术, 2004(4): 60.

GONG Jin-rong, FANG Tian-en. Study of high purity beryllia ceramic substrates and their metallization[J]. Vacuum Electronics, 2004(4): 60.

[11] 夏 清, 张世英, 叶 昌. 添加剂对氧化物陶瓷性能的影响[J]. 现代技术陶瓷, 2002, 23(4): 33-35.

XIA Qing, ZHANG Shi-ying, YE Chang. Effect of additives on properties of oxide ceramics[J]. Advanced Ceramics, 2002, 23(4): 33-35.

[12] SLACK G A. Nonmetallic crystal with high thermal conductivity[J]. J Phys Chem Solid, 1973, 34(2): 321-335.

[13] WATARI K, ISHIZAKI K, TSUCHIYA F. Phonon scattering and thermal conduction mechanism of sintered aluminum ceramics[J]. J Mater Sci, 1993, 28(14): 3709-3714.

[14] 宁青菊, 谈国强, 史永胜. 无机材料物理性能[M]. 北京: 化学工业出版社, 2006:109-124.

NING Qing-ju, TAN Guo-qiang, SHI Yong-sheng. Physics properties of inorganic materials[M]. Beijing: Chemical Industry Press, 2006: 109-124.

[15] 王盘鑫. 粉末冶金学[M]. 北京: 冶金工业出版社, 1996: 184-186.

WANG Pan-xin. Powder metallurgy[M]. Beijing: Metallurgical Industry Press, 1996: 184-186.

[16] DOLLIMORE D, KONIECZAY J L. The thermal decomposition of beryllium oxalate and related materials[J]. Thermochimica Acta, 1998, 318(1/2): 155-163.

收稿日期:2007-09-04;修订日期:2007-12-27

通讯作者:王日初,教授,博士;电话:0731-8836638;E-mail: wrc@mail.csu.edu.cn

摘 要:采用干压成型和还原气氛烧结的方法制备BeO瓷片,采用正交实验方法分析多种烧结工艺参数和不同烧结助剂对BeO瓷片烧结后组织性能的影响。结合X射线衍射和SEM等方法讨论评价BeO陶瓷较好的制备工艺。结果表明:添加复合助剂Fe2O3和MgO的瓷片热导率最高,且在相同掺杂条件下,随烧结温度的提高和保温时间的增长,BeO陶瓷的热导率也随之提高。在选择的 4个影响因素中,烧结温度是增加BeO陶瓷相对密度及热导率的重要影响因素,在1 680 ℃保温90 min,添加复合助剂Fe2O3和MgO的瓷片室温热导率最高达 186.3 W/(m?K)。