AuSn/(Ni/AlSi)焊点的界面反应及剪切强度

王檬1,朱志云1,韦小凤2,冯艳2

(1. 江西理工大学 材料科学与工程学院,江西 赣州,341000;

2. 中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

带快速凝固技术和喷射沉积技术制备AuSn焊料和AlSi合金,研究AuSn/(Ni/AlSi)焊点的界面反应特征及固相老化退火时间对焊点组织和剪切强度的影响。研究结果表明:在300 ℃钎焊90 s后,AuSn/(Ni/AlSi)焊点形成细小的层状(ζ-Au5Sn)+(δ-AuSn)共晶组织和针状的(Ni,Au)3Sn2相。焊点在200 ℃固相老化退火不同时间后,共晶组织明显粗化,焊料/基体界面处形成(Au,Ni)Sn+(Ni,Au)3Sn2复合金属间化合物(IMC)层,且随退火时间延长逐渐增大。退火时间达1 000 h时,在(Ni,Au)3Sn2/Ni界面处产生(Ni,Au)3Sn相。当退火时间小于300 h时,焊点剪切强度随退火时间延长逐渐降低,断裂形式主要是发生在焊料/IMC界面的脆性断裂。退火时间继续延长剪切强度基本不变,断裂主要发生在IMC内部,而且从断裂模型沿晶断裂转变为穿晶断裂。

关键词:

AuSn/(Ni/AlSi)焊点;固相老化退火;金属间化合物(IMC);脆性断裂;

中图分类号:TG156.21 文献标志码:A 文章编号:1672-7207(2014)01-0058-06

Interfacial reaction and shear strength of AuSn/(Ni/AlSi) joint

WANG Meng1, ZHU Zhiyun1, WEI Xiaofeng2, FENG Yan2

(1. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The AuSn solder and AlSi alloy were prepared by double-roll rapid solidification process and spray deposition technology respectively. The interfacial reaction and effects of solid-state aging time on the microstructure and the shear strength of AuSn/(Ni/AlSi) joints were investigated. The results show that after reflow at 300 ℃ for 90 s, a fine lamellar (ζ-Au5Sn)+(δ-AuSn) eutectic microstructure is formed in the solder matrix, and needle-like (Ni,Au)3Sn2 is formed at the interface. After aging at 200 ℃ for various times, the eutectic structure is coarsened significantly. A multi-layer, which is composed of (Au,Ni)Sn and (Ni,Au)3Sn2 phases, is formed at the solder/substrate interface, and grows with the increase of aging time. Upon to 1 000 h, however, a (Ni,Au)3Sn layer is formed between the (Ni,Au)3Sn2 layer and Ni. The shear strength of the joints declines with the increase of aging time at the first 300 h, and fracture sites occur at the solder/IMC interface with a brittle fracture mode. With the increase of the aging time, the shear strength of joints keeps constant basically. However, the fracture mode changes from intercrystalline to transcrystalline brittle fracture mode.

Key words: AuSn/(Ni/AlSi) joints; solid-state aging; intermetallic compound (IMC); brittle fracture

共晶AuSn合金由于具有高强度、低弹性模量、高热导、良好的抗疲劳蠕变和抗腐蚀性能以及良好的焊接性能等优点,被广泛应用于电子封装的芯片贴装、大功率半导体激光芯片等高可靠气密封装领域[1-2]。

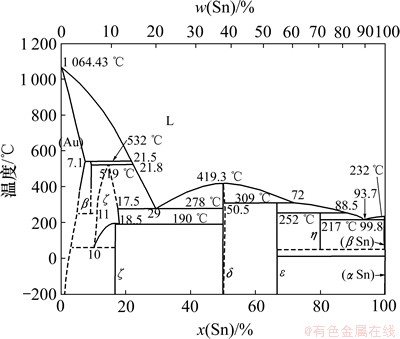

Au-Sn二元相图[3]显示,常态下AuSn共晶合金组织是由Au5Sn和AuSn这2种脆性相组成的共晶,所以常规熔铸法制备的AuSn共晶合金很脆,难以加工成为薄带产品。随着现代电子产品“薄、小、轻”型的发展,封装用的焊料也要求越来越薄,因此,AuSn焊料的制备研究得到了许多学者的重视[4-6]。预成型方法可以制备薄带焊料,但是焊料中氧含量过高;电镀或电沉积法制备的AuSn焊料纯度较高,但是工艺较复杂,制备成本高,而且镀层厚度难以控制,所以无法在生产中推广。双辊甩带快速凝固技术制备AuSn焊料,既可以满足‘薄’的要求,又可以保证焊料的在很快的冷却速度中凝固,得到细晶AuSn焊料,改善焊料的加工性能。同时,双辊甩带快速凝固在氩气保护下进行,AuSn焊料的氧含量较低,满足高气密封装需要。高硅铝合金作为电子封装材料具有与GaAs和Si等典型半导体材料相匹配的热膨胀系数(7×10-6~9×10-6 K-1)、高的热导率(>100 W/(m·K))和低密度(<3 g/cm3)[7-9]。此外,高硅铝合金具有合理的刚度 (>100 GPa),对机械作用敏感的部件和基板提供足够的机械支撑。高硅铝合金生产成本低,易于进行精密加工成型,以满足大规模商业化应用的要求。目前采用喷射沉积技术制备的高硅铝合金在全球范围得到应用[10]。然而,高硅铝合金的应用绝大多数采用激光焊接,而激光焊接成本较高,限制了高硅铝合金在封装领域的应用。此外,高硅铝合金是高反射性及高导热性材料,焊接性会受激光所改变。最大可焊厚度受到限制渗透厚度远超过19 mm的工件,生产线上不适合使用激光焊接,因此,高硅铝合金可以表面金属化,应用于回流焊、扩散焊等焊接工艺,是高硅铝合金在电子封装领域的必要条件。本文作者采用双辊甩带快速凝固技术制备AuSn20焊料,喷射沉积技术制备AlSi27合金,采用电镀方法在AlSi27合金沉积金属Ni镀层,研究AuSn/(Ni/AlSi)焊点的界面反应其焊接性能,通过探讨固相老化退火时间对焊点组织和剪切强度的影响来评估焊点的力学可靠性。

1 实验

采用纯度为99.999%的Au锭和纯度为99.99%的Sn锭,配制共晶成分的Au与Sn (80Au20Sn)置于石英管中感应线圈加热。待原料完全熔化后,通过氩气调节压力为0.5 MPa,辊面线速度为19 m/s。该工艺制备的AuSn焊料薄带表面质量良好,厚度约为46 μm。

喷射沉积实验在中南大学金属材料研究所自行设计的往复扫描喷射沉积设备上进行。工业纯铝和工业纯Al-50%Si(纯度大于99.7%)中间合金在感应熔炼炉熔化,采用环缝式气流雾化喷嘴,以高压N2为雾化冷却介质,喷射沉积制备Al-27%Si合金,具体工艺参数如下:倾斜角度为20°~25°,雾化气体压力为0.6 MPa,熔体温度为1 000 ℃,偏心距为20~30 mm,沉积距离为300 mm,喷嘴直径为3 mm,基底旋转速度为500 r/min,下降速度为12.8 mm/min。制得沉积坯后对其进行热挤压致密化处理,工艺参数为:挤压温度480 ℃,挤压比7:1。在热挤压致密化后的喷射沉积Al-27%Si坯锭上切取长×宽×厚为50 mm×10 mm×5 mm试样块在280 g/L 的NiSO4溶液中电镀镍,电镀时间3 min,电流为0.2A。

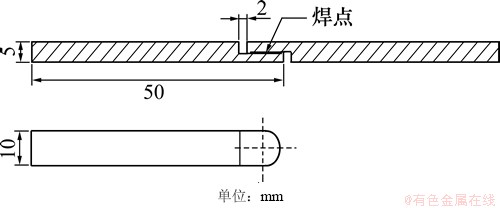

将AuSn焊料切成长×宽×厚为10 mm×10 mm× 0.046 mm的片材,与表面镀Ni的AlSi片按图1所示的示意图搭建AuSn/(Ni/AlSi)焊点,在真空条件下300 ℃加热焊接90 s后,水冷。钎焊后的AuSn/(Ni/AlSi)焊点在真空条件下200 ℃退火150,300,500和1 000 h。

AuSn/(Ni/AlSi)焊点经过磨平、抛光后,在Quanta 200型环境扫描电子显微镜观察其显微组织形貌,并结合EDX能谱和X线衍射(XRD)分析IMC层的相组成。在CCS-44100型电子万能试验机上检测AuSn/(Ni/AlSi)焊点的剪切强度,并在扫描电子显微镜上观察其断裂截面和断口形貌。

图1 AuSn/(Ni/AlSi)焊点搭建示意图

Fig. 1 Schematic diagram of AuSn/(Ni/AlSi) soldering joint

2 结果与讨论

2.1 AuSn/(Ni/AlSi)焊点的显微组织

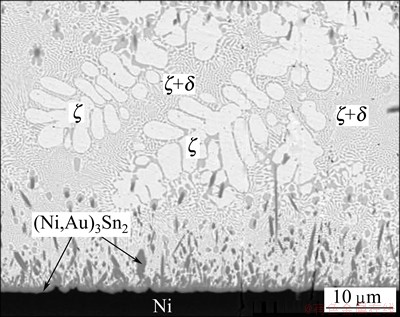

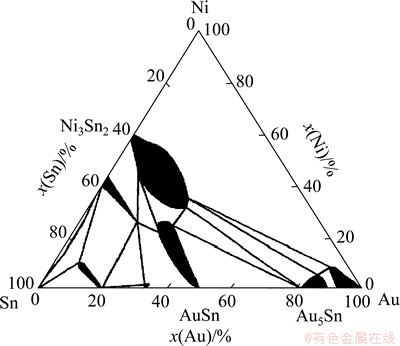

图2所示为AuSn/(Ni/AlSi)焊点在300 ℃钎焊90 s后的显微组织。从图2可见:焊料内形成层状共晶组织和枝晶组织,焊料与Ni镀层间形成扩散层,且有针状的金属间化合物(IMC)颗粒弥散分布在界面处附近。结合Au-Sn二元相图[3](如图3所示)和EDX能谱分析可知:焊料的共晶组织为ζ-Au5Sn和δ-AuSn相的共晶,白色相是ζ-Au5Sn,灰色相是δ-AuSn。枝晶组织为固溶少量Ni原子的ζ-Au5Sn相,而针状的IMC和扩散层均是固溶少量Au原子的Ni3Sn2相。在钎焊过程中,AlSi基体表面的Ni原子往焊料中扩散。由于δ-AuSn对Ni的固溶度比ζ-Au5Sn的大[11],因此Ni原子优先与δ-AuSn相发生反应形成(Au,Ni)Sn相沉积在Ni层表面。从Au-Ni-Sn的三元等温界面[12]可知:Ni与(Au,Ni)Sn相没有平衡相区,如图4所示,表明Ni/(Au,Ni)Sn界面没有处于热力学平衡状态,导致了(Ni,Au)3Sn2相的析出。(Ni,Au)3Sn2相区与Ni,以及(Ni,Au)3Sn2相区与(Au,Ni)Sn相区间都存在平衡相区,所以(Ni,Au)3Sn2相处于热力学平衡状态。

EDX能谱分析显示:新析出(Ni,Au)3Sn2相的成分为14.35%Au-41.19%Sn-44.46%Ni(摩尔分数),其中Sn的含量是Au的3倍,所以(Ni,Au)3Sn2相的析出使原本处于共晶成分的焊料往富金相区迁移,如图3中的箭头所示。焊料成分的变化使凝固过冷度增大,这就是焊料内部枝晶状ζ-Au5Sn形成的驱动力。

图2 AuSn/(Ni/AlSi)焊点的显微组织

Fig. 2 Microstructure of as-reflowed AuSn/(Ni/AlSi) joint

图3 Au-Sn合金二元相图[3]

Fig. 3 Binary phase diagram of Au-Sn alloy

图4 Au-Ni-Sn合金三元室温等温截面[12]

Fig. 4 Isothermal ternary phase diagram of Au-Ni-Sn alloy at room temperature

2.2 固相老化退火对AuSn/(Ni/AlSi)焊点组织的影响

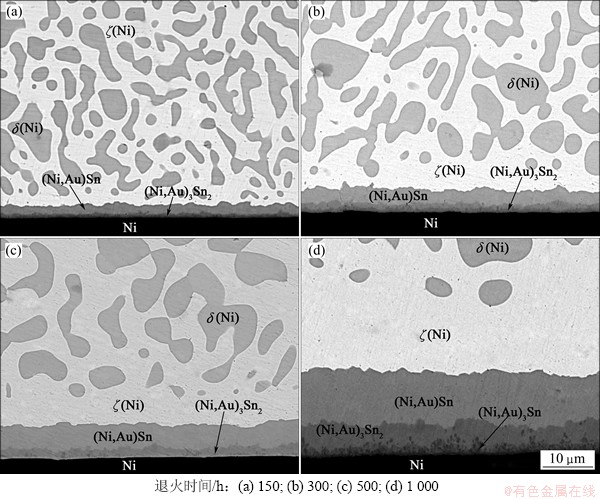

图5所示为AuSn/(Ni/AlSi)焊点在200 ℃退火不同时间后的显微组织。在固相温度200 ℃退火150 h后,钎焊形成的共晶组织明显粗化,ζ-Au5Sn和δ-AuSn相转变成为(Au,Ni)5Sn和(Au,Ni)Sn相,如图5(a)所示。由于Au和Ni具有相同的面心立方结构,因此Au-Ni-Sn体系中的二元化合物,如AuSn,Au5Sn和Ni3Sn2等,对另一种元素都有很高的固溶度。从Au-Ni-Sn的等温界面(图4)可以看到:在室温下AuSn相可以固溶27%(摩尔分数)的Ni,而Au5Sn可以固溶5%的Ni。从熵的概念理解,对于结构相同的金属间化合物,三元化合物的吉普斯自由能比二元化合物低[12],因此,在200 ℃退火时,基体表面Ni原子往焊料扩散形成三元化合物(Au,Ni)5Sn和(Au,Ni)Sn,使共晶组织粗化。Au-Ni-Sn体系中吸收第三元素的扩散机制在(Ni,Au)3Sn2和(Au,Ni)Sn4中也是常见的,而且已经得到了前人的实验证实[11, 13]。

从图5(a)还可以看到:在焊料/Ni界面处形成了复合IMC层。靠近基体表面的IMC层是(Ni,Au)3Sn2层,而靠近焊料一侧的是(Au,Ni)Sn层。这个结果更好的表明(Ni,Au)3Sn2是Ni和(Au,Ni)Sn的反应产物。在退火过程中,镀层中Ni原子穿过IMC层往焊料中扩散,与 (Au,Ni)Sn反应形成(Ni,Au)3Sn2 IMC层,焊料中的(Au,Ni)Sn不断往焊料/Ni界面迁移,在(Ni,Au)3Sn2层上方形成连续的(Au,Ni)Sn层。

从图5可以看到:随着退火时间延长,(Ni,Au)3Sn2层的厚度逐渐增大。由于(Ni,Au)3Sn2析出消耗焊料中(Au,Ni)Sn相,因此焊料中(Au,Ni)Sn逐渐减少。但是(Ni,Au)3Sn2层上方的(Au,Ni)Sn还是随退火时间延长而逐渐增大。这可能是因为随着(Ni,Au)3Sn2层的厚度逐渐增大,Ni原子的扩散受阻使(Ni,Au)3Sn2/(Au,Ni)Sn界面处的反应速度减小,堆积的(Au,Ni)Sn增多,导致(Au,Ni)Sn层厚度增大。

当退火时间延长至1 000 h时,在(Ni,Au)3Sn2层与Ni镀层之间产生新的扩散层,如图5(d)所示。EDX能谱分析显示该扩散层的成分(摩尔分数)为12.11%Au- 51.15%Ni-36.74%Sn,Au-Ni-Sn三元相图预测的稳定相中没有这个成分的化合物。Song等[14]总结了Au-Ni-Sn三元体系200 ℃的等温截面中,稳定相组成随成分变化的情况。当Au-Sn焊料中固溶的Ni含量为10%(摩尔分数)时,体系稳定相组成为ζ+δ(Ni)+ Ni3Sn2(Au);当Ni含量达到20%时,体系稳定相组成为ζ(Ni)+Ni3Sn2(Au);当Ni含量超过35%时,体系稳定相组成转变为(Au,Ni)Sn+Ni3Sn2(Au)+Ni3Sn(Au)。由此可以推测,在200 ℃退火1 000 h后产生的新化合物是(Ni,Au)3Sn相。Kim等[15]也证实,在400 ℃钎焊时,在(Ni,Au)3Sn2与Ni的界面处有(Ni,Au)3Sn层产生。从Au-Ni-Sn体系400 ℃的等温截面[15]可知:Au-Sn焊料共晶相区边界线直接指向Ni3Sn2相区,而Ni3Sn相区在Ni3Sn2相区和Ni之间,因此,(Ni,Au)3Sn2相在凝固过程中直接从液相析出,(Ni,Au)3Sn则是(Ni,Au)3Sn2与Ni在退火过程的反应产物。能谱分析的扩散层成分与(Ni,Au)3Sn的成分存在较大偏差,产生这种差异的原因与(Ni,Au)3Sn的生成行为有关。在200 ℃退火时,IMC层的生长应该以晶界扩散为主[16],也就是(Ni,Au)3Sn相沿(Ni,Au)3Sn2层的晶界生长,所以并未形成严格的层状化合物,如图5(d)所示,而是以芽状往(Ni,Au)3Sn2层内部延伸。因此,SEM观察到的扩散层应该是(Ni,Au)3Sn和(Ni,Au)3Sn2的复合IMC层,导致EDX分析得到的Sn含量介于(Ni,Au)3Sn和(Ni,Au)3Sn2之间。

2.3 AuSn/(Ni/AlSi)焊点的剪切强度及断口形貌

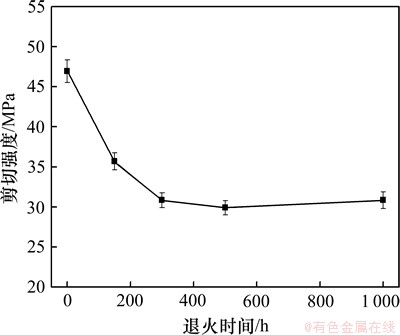

退火时间对AuSn/(Ni/AlSi)焊点剪切强度的影响如图6所示。从图6可见:钎焊后焊点具有最高的剪切强度(46.9 MPa)。当退火时间小于300 h时,焊点的剪切强度随退火时间延长而逐渐下降,但下降的速度逐渐减小。当时间从300 h延长至1 000 h时,焊点的剪切强度基本不变。焊点的剪切强度与界面反应及其显微组织是密切相关的。在200 ℃退火的过程中,除了界面反应产生金属间化合物以外,焊点组织的变化还包括晶粒粗大和IMC厚度增大。因此,为了确定引起剪切强度变化的主要原因,结合焊点的剪切断口形貌和断裂模式加以分析。

图5 AuSn/(Ni/AlSi)焊点在200 ℃不同退火时间后的显微组织

Fig. 5 Microstructure of AuSn/(Ni/AlSi) joints aged at 200 ℃ for different aging time

图6 退火时间对AuSn/(Ni/AlSi)焊点剪切强度的影响

Fig. 6 Effect of aging time on shear strength of AuSn/(Ni/AlSi) joints

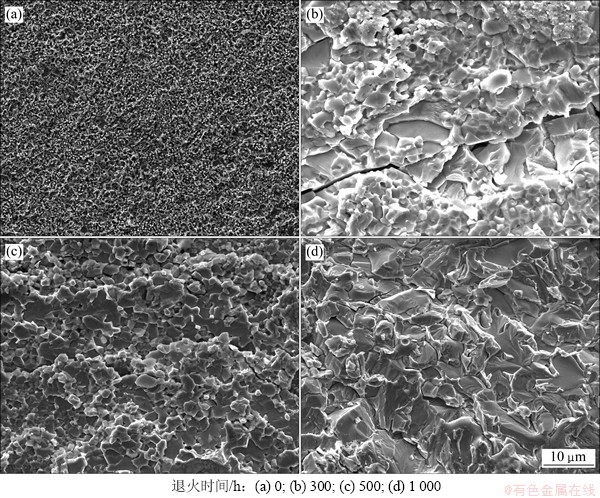

AuSn/(Ni/AlSi)焊点在200 ℃退火不同时间后的剪切断口形貌如图7所示。从图7可见:AuSn/(Ni/AlSi)焊点的断裂模型是脆性断裂。钎焊焊点和退火300 h的焊点断裂在焊料和IMC层之间,而退火500 h和1 000 h的焊点断裂在IMC内部。由于脆性(Ni,Au)3Sn2 IMC相的影响,在焊料/IMC界面处产生应力集中,因此,钎焊焊点断裂在焊料/IMC界面处,断口形貌上可以看到断裂的(Ni,Au)3Sn2节点,如图7(a)所示。由于剪切力垂直于针状(Ni,Au)3Sn2相的生长方向,因此(Ni,Au)3Sn2相的存在对剪切变形起阻碍作用,提高剪切强度。焊点在200℃退火300 h后,针状(Ni,Au)3Sn2相转变为层状组织,剪切强度降低。同时,(Ni,Au)3Sn2相晶粒长大,晶界处产生局部应力集中,在剪切过程中晶界成为裂纹源,IMC层成为焊点剪切断裂的薄弱部位。由于IMC层较薄,在剪切力作用下裂纹扩展至焊料/IMC界面而发生断裂,因此断口较平整,有局部断裂发生在IMC层内部,如图7(b)所示。当退火时间延长至500 h时,焊点沿晶界脆性断裂,形成冰糖颗粒状断口形貌,如图7(c)所示。 IMC厚度增大,所以断裂发生在IMC层内部,剪切强度与300 h时相比变化较小,如图6所示。退火1000 h后,由于(Ni,Au)3Sn相的形成,焊点的断口形貌变得较复杂,而且主要发生穿晶断裂,如图7(d)所示。从断口形貌上还可以看到,退火1 000 h后IMC相的晶粒尺寸明显增大。根据霍尔-佩奇理论[17],材料的强度随晶粒尺寸的增大而降低。而图6显示,与退火300 h和500 h的样品相比,退火1 000 h的样品剪切强度并未降低,原因应该与界面反应产生的(Ni,Au)3Sn相有关。(Ni,Au)3Sn相在(Ni,Au)3Sn2相的晶界析出,使晶界结构复杂化,裂纹在晶界扩散阻力增大,焊点的断裂模型从晶界断裂转变为穿晶断裂,在大颗粒晶粒上形成解理面,如图7(d)所示。

图7 AuSn/(Ni/AlSi)焊点在200 ℃不同退火时间后的剪切断口形貌

Fig. 7 Fracture microstructure of AuSn/(Ni/AlSi) joints aged at 200 ℃ for different aging time

3 结论

(1) 在300 ℃钎焊90 s后,AuSn/(Ni/AlSi)焊点形成细小的层状(ζ-Au5Sn)+(δ-AuSn)共晶组织和枝晶状ζ-Au5Sn相。在焊料/Ni界面处形成弥散分布的针状(Ni,Au)3Sn2相。

(2) 焊点在200 ℃固相老化退火不同时间后,共晶组织明显粗化,焊料/基体界面处形成(Au,Ni)Sn+ (Ni,Au)3Sn2复合金属间化合物(IMC)层,且随退火时间延长逐渐增大。退火时间延长至1 000 h时,在(Ni,Au)3Sn2与Ni界面反应产生(Ni,Au)3Sn相,沿(Ni,Au)3Sn2晶界芽状生长。

(3) 当退火时间小于300 h时,焊点剪切强度随退火时间延长逐渐降低,断裂形式主要是发生在焊料/ IMC界面的脆性断裂。退火时间继续延长剪切强度基本不变,断裂主要发生在IMC内部,而且断裂模型从沿晶断裂转变为穿晶断裂。

参考文献:

[1] Yoon J W, Chun H S, Jung S B. Liquid-state and solid-state interfacial reactions of fiuxless-bonded Au-20Sn/ENIG solder joint[J]. Journal of Alloys and Compounds, 2009, 469: 108-115.

[2] 周涛, 汤姆·鲍勃, 马丁·奥德, 等.金锡焊料及其在电子器件封装领域中的应用[J]. 电子与封装, 2005, 5(8): 5-8.

ZHOU Tao, Bobal T, Oud M, et al. An introduction to eutectic Au/Sn solder alloy and its preforms in microelectronics/ optoelectronic packaging applications[J]. Electronics & Packaging, 2005, 5(8): 5-8.

[3] Ciulik J, Notis M R. The Au-Sn phase diagram[J]. Journal of Alloys and Compounds, 1993, 191(1): 71-78.

[4] 刘泽光, 罗锡明, 陈登权. 金锡共晶合金箔带材制造方法: 中国, 03105811.6[P]. 2003-07-25.

LIU Zeguang, LUO Ximing, CHEN Dengquan. A prepared process of weld eutectic Au-Sn alloy: China, 03105811.6[P]. 2003-07-25.

[5] Yoon J W, Chun H S, Noh B I, et al. Mechanical reliability of Sn-rich Au-Sn/Ni flip chip solder joints fabricated by sequential electroplating method[J]. Microelectronics Reliability, 2008, 48: 1857-1863.

[6] WEI Xiaofeng, WANG Richu, FENG Yan, et al. Microstructural evolution of Au-Sn solder prepared by laminate rolling during annealing process[J]. Rare Metals, 2011, 30: 627-632.

[7] 王晓峰, 赵九洲, 田冲. 喷射沉积制备新型电子封装材料70%Si-Al的研究[J]. 金属学报, 2005, 41(12): 1277-1279.

WANG Xiaofeng, ZHAO Jiuzhou, TIAN Chong. Study of novel electronic packaging material 70%Si-Al prepared by the spray deposition[J]. Acta Metallurgica Sinica, 2005, 41(12): 1277-1279.

[8] 王敬欣, 张永安. 应用于电子封装的新型硅铝合金的研究与开发[J]. 材料导报, 2001, 15(6): 18-21.

WANG Jingxin, ZHANG Yongan. Research and development of novel aluminium-silicon alloys for electronic packaging[J]. Materials Review, 2001, 15(6): 18-21.

[9] Ha T K, Park W J, Ahn S, et al. Fabrication of spray-formed hypereutectic Al-25Si alloy and its deformation behavior[J]. Journal of Materials Processing Technology, 2002, 130/131: 691-695.

[10] 符世继, 谢明, 陈力, 等. 喷射成形过共晶Al-Si合金材料的研究现状[J]. 材料导报, 2006, 20(5): 437-439.

FU Shiji, XIE Ming, CHEN Li, et al. A review of the research on spray forming hypereutectic Al-Si alloy[J]. 2006, 20(5): 437-439.

[11] Tsai J Y, Chang C W, Shieh Y C, et al. Controlling the microstructure from the gold-tin reaction[J]. Journal of Electronic Materials, 2005, 34: 182-187.

[12] Anhock S, Oppermann H, Kallmayer C, et al. Investigations of Au/Sn alloys on different end-metallizations for high temperature applications[C]// Proceedings of the 22nd IEEE/CPMT International Electronics Manufacturing Technology Symposium. New York: IEEE, 1998: 156-165.

[13] Lee K Y, Li M, Tu K N. Growth and ripening of (Au,Ni)Sn4 phase in Pb-free and Pb-containing solders on Ni/Au metallization[J]. Journal of Materials Research, 2003, 18: 2562-2570.

[14] Song H G, Ahn J P, Morris J W. The microstructure of eutectic Au-Sn solder bumps on Cu/electroless Ni/Au[J]. Journal of Electronic Materials, 2001, 30: 1083-1087.

[15] Kim S S, Kim J H, Booh S W, et al. Microstructure evolution of joint interface between eutectic 80Au-20Sn solder and UBM[J]. Materials Transactions, 2005, 46: 2400-2405.

[16] Yato Y, Kajihara M. Kinetics of reactive diffusion in the (Au-Ni)/Sn system at solid-state temperature[J]. Materials Science and Engineering A, 2006, 428: 276-283.

[17] 范建文, 刘清友, 侯豁然, 等. 超细晶铁素体钢的强度[J]. 金属热处理, 2003, 28(7): 5-10.

FAN Jianwen, LIU Qingyou, HOU Huoran, et al. Strength of superfine crystal ferritic steel[J]. Heat Treatment of Metals, 2003, 28(7): 5-10.

(编辑 杨幼平)

收稿日期:2012-10-16;修回日期:2013-01-31

基金项目:国家军品配套项目(JPPT-125-GH-039)

通信作者:冯艳(1981-),女,湖南常德人,博士,副教授,从事贵金属焊料和镁阳极材料的研究;电话:0731-88836638;E-mail: fengyanmse@aliyun.com

摘要:分别采用双辊甩带快速凝固技术和喷射沉积技术制备AuSn焊料和AlSi合金,研究AuSn/(Ni/AlSi)焊点的界面反应特征及固相老化退火时间对焊点组织和剪切强度的影响。研究结果表明:在300 ℃钎焊90 s后,AuSn/(Ni/AlSi)焊点形成细小的层状(ζ-Au5Sn)+(δ-AuSn)共晶组织和针状的(Ni,Au)3Sn2相。焊点在200 ℃固相老化退火不同时间后,共晶组织明显粗化,焊料/基体界面处形成(Au,Ni)Sn+(Ni,Au)3Sn2复合金属间化合物(IMC)层,且随退火时间延长逐渐增大。退火时间达1 000 h时,在(Ni,Au)3Sn2/Ni界面处产生(Ni,Au)3Sn相。当退火时间小于300 h时,焊点剪切强度随退火时间延长逐渐降低,断裂形式主要是发生在焊料/IMC界面的脆性断裂。退火时间继续延长剪切强度基本不变,断裂主要发生在IMC内部,而且从断裂模型沿晶断裂转变为穿晶断裂。

[2] 周涛, 汤姆·鲍勃, 马丁·奥德, 等.金锡焊料及其在电子器件封装领域中的应用[J]. 电子与封装, 2005, 5(8): 5-8.

[4] 刘泽光, 罗锡明, 陈登权. 金锡共晶合金箔带材制造方法: 中国, 03105811.6[P]. 2003-07-25.

[7] 王晓峰, 赵九洲, 田冲. 喷射沉积制备新型电子封装材料70%Si-Al的研究[J]. 金属学报, 2005, 41(12): 1277-1279.

[8] 王敬欣, 张永安. 应用于电子封装的新型硅铝合金的研究与开发[J]. 材料导报, 2001, 15(6): 18-21.

[10] 符世继, 谢明, 陈力, 等. 喷射成形过共晶Al-Si合金材料的研究现状[J]. 材料导报, 2006, 20(5): 437-439.

[17] 范建文, 刘清友, 侯豁然, 等. 超细晶铁素体钢的强度[J]. 金属热处理, 2003, 28(7): 5-10.