文章编号:1004-0609(2007)12-1916-06

Cr掺杂对Cu/Si(100)薄膜体系的微观结构及电阻率的影响

王新建,刘嘉聪,洪 波,姜传海,董显平

(上海交通大学 材料科学与工程学院 教育部高温材料及测试重点实验室,上海 200240)

摘 要:

利用简易合金靶在Si(100)衬底磁控溅射制备Cu、Cu-1.19%Cr和Cu-2.18%Cr薄膜,研究Cr对Cu薄膜在300~500 ℃真空退火前后的结构和电阻率的影响。X射线衍射分析表明:Cu及Cu(Cr)薄膜均呈现Cu(111) 和Cu(200)衍射峰,并且Cu(Cr)薄膜一直保持较强的(111)织构。原子力显微分析表明:Cu薄膜在500 ℃退火时,薄膜与硅基底发生明显的互扩散,薄膜表面的致密度及平整度下降;而Cu(Cr)薄膜在退火时保持较高的致密度,Cr显著提高Cu/Si薄膜体系的热稳定性。Cu(Cr)薄膜的电阻率随温度升高先减小而后增加,在400 ℃及500 ℃退火30 min后分别达到最小值2.76 μΩ?cm和2.97 μΩ?cm,与纯Cu膜相近(2.55 μΩ?cm)。Cu(Cr)薄膜退火电阻率的大幅度减小与薄膜晶粒尺寸的增加以及Cr的扩散有关。适量的Cr掺杂和合理的退火工艺使得Cu(Cr)合金薄膜在高温互连材料方面具有很大的应用前景。

关键词:

中图分类号:TM 241.1 文献标识码:A

Effect of chromium dopant on microstructure and resistivity characteristics of Cu/Si(100) systems

WANG Xin-jiang, LIU Jia-cong, HONG Bo, JIANG Chuan-hai, DONG Xian-ping

(Key Laboratory for High Temperature Materials and Testing of Ministry of Education,

School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Abstract: Thin films of pure Cu and Cu with 1.19%Cr and 2.18%Cr were deposited by magnetron sputtering on Si(100) substrates. Samples were annealed at 300-500 ℃ in vacuum to investigate effects of Cr on the microstructure and resistivity characteristics of Cu/Si systems. X-ray diffraction reveals Cu(111) and Cu(200) peaks for Cu and Cu(Cr) films. However, Cu(Cr) films are textured in (111) orientation. Cr enhances the thermal stability of Cu/Si systems markedly. Resistivities of Cu(Cr) films after annealed at 400 ℃ and 500 ℃ are about 2.76 μΩ?cm and 2.97 μΩ?cm which approach to those of Cu films. The decrease of resistivity of annealed Cu(Cr) film can be attributed to the change of microstructure and microscopy of films and the diffusion of Cr. Once optimal amount of Cr and annealing procedures are determined, Cu(Cr) films can be applied as an electronic material resistant to high temperature.

Key words: Cu(Cr) films; texture; thermal stability; resistivity

随着深亚微米集成电路的不断发展,具有较低的电阻率和高的抗电迁移性能的铜逐渐取代铝作为超大规模集成电路金属互连材料。但铜互连线的引入产生了新的问题:比如Cu与Si及SiO2 衬底结合强度不高并且在其中具有很强的扩散能力等[1-2]。目前常用的解决办法是在二者界面间添加阻挡层。随着互连线特征尺寸的减小(<100 nm=,阻挡层的应用不但减小了铜的可用空间,增大了延迟效应,而且影响了器件性能。由于铜薄膜微观结构的影响逐渐增大,铜合金薄膜的应用逐渐引起人们越来越多的注意。近年来,人们提出通过铜的非化合物形成元素的合金化来控制铜薄膜的微结构以提高铜互连线的性能[3-7]。Barmak等[4],Kim等[8]和Cabral等[9]详细研究了Cu-1%Cr(摩尔分数)薄膜在不同退火过程中电阻率的变化,提出Cu(Cr)合金薄膜由于具有低的退火电阻率,在作为一种高温互连线材料方面具有很大的应用前景。但Cu(Cr)薄膜微观结构的研究一直没有引起足够的重视。

为此,本文作者采用单靶磁控溅射法制备Cu(Cr)合金薄膜,初步研究Cr对Cu/Si薄膜体系的结构以及性能的影响,探讨Cu(Cr)合金薄膜在微电子领域中应用的可能性,为互连材料的开发提供参考依据。

1 实验

利用CEVP Gamma 1000c 型多靶磁控溅射仪和镶嵌Cr小棒(99.9%)的简易铜(99.99%)合金靶材,采用射频磁控溅射的方式在Si(100) 硅单晶片基底上制备合金薄膜[10]。溅射仪的背底真空度为0.439~0.598 mPa,工作气体为氩气,工作气压为0.665 Pa,镀距为27 cm,溅射温度为室温。

本实验中采用2种成分的靶材,其名义成分分别为Cu-2.06%Cr(摩尔分数,下同)和Cu-4.04%Cr。射频磁控溅射的溅射功率为100 W,溅射时间分别为50 min和30 min。为进行对比,实验还在同样的溅射条件下制备了纯铜薄膜,溅射时间为50 min。

经能量分散X射线谱分析仪(EDX)以及Dektak 6M型台阶仪测定2种时间下的溅射薄膜成分和厚度分别为Cu-1.19%Cr(250 nm)和Cu-2.18%Cr(300 nm)。考虑到微电子领域的典型处理温度约为400 ℃,本实验中沉积后的薄膜在300、400和500 ℃下真空退火30 min。

采用X射线衍射分析仪(XRD)、Nanoscope Ⅲa型原子力显微镜(AFM)和SDY-5型双电测四探针电阻仪对各薄膜的结构和电阻进行测试。利用PHI550型俄歇电子能谱仪(AES)对退火后各元素深度分布进行分析。AES深度分析时,用于溅射的Ar离子枪能量设定为3 keV,离子束扫描范围为1 mm×1 mm,其剥离速率由Ta2O5标定。

2 结果与讨论

2.1 薄膜微观结构的变化

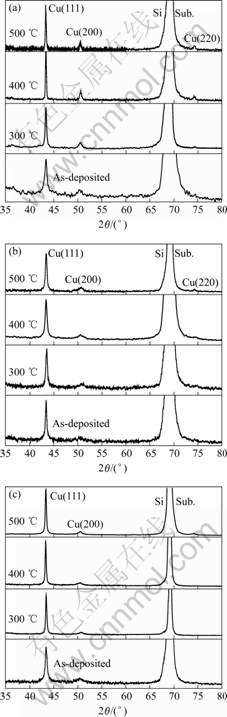

图1所示为Cu/Si、Cu(1.19%Cr)/Si和Cu(2.18% Cr)/Si薄膜体系退火前后的XRD谱。由图中可以看出,各薄膜均呈现铜的衍射峰,且以Cu(111)和Cu(200) 峰为主。溅射态Cu薄膜的I(111)/I(200)约为2.5,此时薄膜呈现晶态[11]。溅射态Cu(1.19%Cr)和 Cu(2.18%Cr)薄膜的I(111)/I(200)分别为4.69和3.91,Cu(Cr)薄膜呈现典型的(111)织构。随着退火温度的升高,Cu(111)峰增强,I(111)/I(200)强度比增加。Cr的加入增加了系统的界面能,促使了(111)织构的发展[10, 12]。

图1 退火前后薄膜体系的XRD谱

Fig.1 XRD patterns of films at various annealing temperatures:

(a) Cu/Si; (b) Cu(1.19%Cr)/Si; (c) Cu(2.18%Cr)/Si

与铜薄膜相比,溅射态Cu(Cr)薄膜的Cu(200)峰明显减小,退火时Cu(200)峰逐渐增强。这是因为随着退火温度的升高,Cu、Cr原子的扩散所引起的薄膜中应变能的增加导致了Cu(200)峰的增强。由于在300 ℃时Cr在Cu中的体扩散系数为4.31×10-22 cm2/s[13],因此Cu膜中Cr的长程扩散只能通过表面与晶界进行。对于Cu(2.18%Cr) 薄膜,退火时更多的Cr偏聚在晶界等缺陷处,提高了Cu、Cr原子扩散的激活能,致使增强的Cu(200)峰形成的温度升高。

2.2 表面形貌

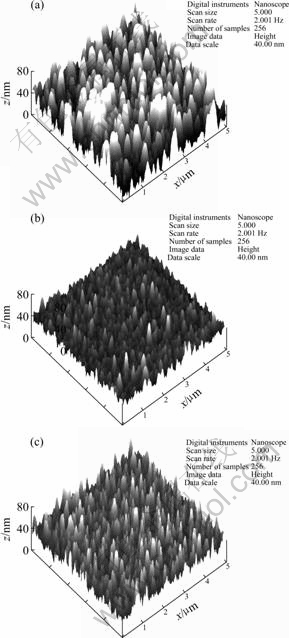

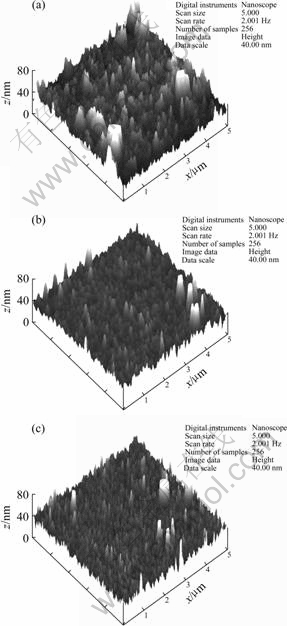

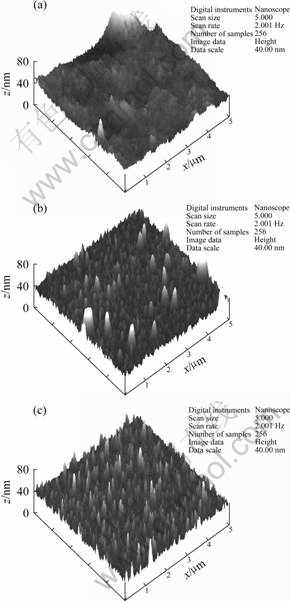

图2~4所示分别为Cu/Si、Cu(1.19%Cr)/Si和Cu(2.18%Cr)/Si薄膜体系在300、400和500 ℃退火后的AFM照片。Cu薄膜在300 ℃退火处理后表面粒子尺寸增大,粗糙度由溅射态的5.828 nm增加到13.539 nm(图2(a))。Cu(Cr)薄膜退火后的表面形态与溅射态薄膜变化不大,表面粗糙度分别由原来的2.140 nm和4.375 nm增加到4.894 nm和7.375 nm[8]。当退火温度继续升高到400 ℃和500 ℃时,纯Cu薄膜的AFM形貌明显变化,表面粗糙度增加,薄膜组织结构疏松,致密度下降,表明Cu薄膜与硅基底间发生了明显的互扩散,致使薄膜表面高低起伏不平。Cu(Cr)合金薄膜在退火后表面形貌没有发生显著的变化,致密度较高,薄膜热稳定性显著提高。Cr的增加显著增强了Cu/Si薄膜体系的热稳定性,减小了Cu向硅中的扩散。

图2 300 ℃退火30 min后薄膜体系的AFM照片

Fig.2 AFM images of annealed film systems at 300 ℃ for 30 min: (a) Cu/Si; (b) Cu(1.19%Cr)/Si; (c) Cu(2.18%Cr)/Si

图3 400 ℃退火30 min后薄膜体系的AFM照片

Fig.3 AFM images of annealed film systems at 400 ℃ for 30 min: (a) Cu/Si; (b) Cu(1.19%Cr)/Si; (c) Cu(2.18%Cr)/Si

图4 500 ℃退火30 min后薄膜体系的AFM照片

Fig.4 AFM images of annealed film systems at 500 ℃ for 30 min: (a) Cu/Si; (b) Cu(1.19%Cr)/Si; (c) Cu(2.18%Cr)/Si

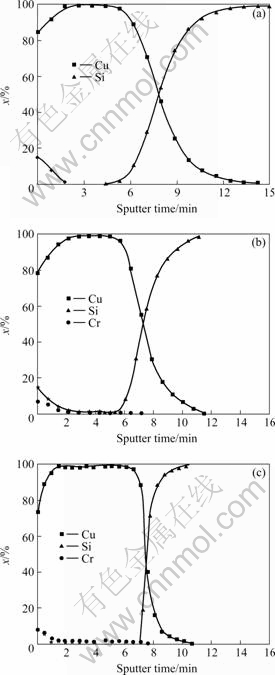

2.3 界面扩散

图5所示为Cu/Si、Cu(1.19%Cr)/Si和Cu(2.18% Cr)/Si薄膜体系400 ℃退火后的元素浓度分布曲线。Cu(Cr)薄膜在400 ℃退火时,由于系统自由能的自发减小(晶粒尺寸增大等)以及与氧的亲合力的作用,大部分的Cr由薄膜内部向外扩散迁移至表面。退火后薄膜表面氧含量高达13%,说明外层Cr已经被氧化。Cr以及Cr的氧化物在薄膜表面偏聚,强烈阻碍Cu原子的表面扩散能力,抑制了高温下薄膜表面Cu原子的团聚,提高Cu/Si薄膜体系的热稳定性,同时降低了Cu(Cr)薄膜的电阻率。对于Cu(2.18%Cr)/ Si薄膜体系,部分的Cr在薄膜/基底界面处偏聚,对Cu向硅基底中的扩散起到一定的阻挡作用。

图5 400 ℃退火30 min后薄膜体系的AES浓度深度分布

Fig.5 AES depth profiles of systems annealed at 400 ℃ for 30 min: (a) Cu/Si; (b) Cu(1.19%Cr)/Si; (c) Cu(2.18%Cr)/Si

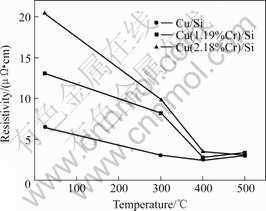

2.4 电阻率的变化

图6所示为Cu/Si、Cu(1.19%Cr)/Si、Cu(2.18%Cr)/ Si薄膜体系的电阻率随退火温度的变化曲线。溅射态Cu薄膜电阻率为6.51 μΩ?cm,远高于晶态铜薄膜电阻率(2 μΩ?cm)。加入合金元素Cr后,溅射态薄膜电阻率显著增加,分别达到13.07 μΩ?cm(Cu(1.19%Cr))和20.43 μΩ?cm(Cu(2.18%Cr))。溅射态薄膜电阻率较高, 除了与薄膜本身的成分有关之外,与薄膜的微观组织状态(如晶化不完全、缺陷密度、致密度以及厚度的不均匀性等)、溅射沉积速率也有关。随着退火温度的升高,溅射态薄膜电阻率逐渐减小,且Cu(Cr)薄膜电阻率下降的幅度远大于Cu薄膜,在400 ℃及500 ℃退火时分别达到最小值2.76 μΩ?cm(Cu(1.19%Cr)/Si)和2.97 μΩ?cm(Cu(2.18%Cr)/Si),与Cu/Si薄膜体系相似(2.55 μΩ?cm)。当退火温度达到500 ℃时,Cu以及Cu(1.19%Cr)薄膜电阻率升高,这可能与薄膜中原子表面扩散产生空洞,薄膜连续性下降有关[12, 14]。

图6 薄膜体系电阻率随退火温度的变化曲线

Fig.6 Resistivity variation of systems upon annealing at various temperatures

金属电阻与电子平均自由程λeff成反比。金属薄膜中的λeff可以用下式表示[15]:

室温下,在块体单晶材料中,声子散射是最主要的因素,但是在薄膜状态下,任何其它的因素都可能成为重要的因素。溅射态Cu(Cr)合金薄膜由于晶化不完全,晶粒尺寸小,薄膜内的缺陷和应力因素影响增加,使得薄膜的电阻率远高于纯铜薄膜的电阻率。真空扩散退火之后,由Scherrer公式[16]可知,薄膜晶粒尺寸增大,电阻率逐渐减小;同时在薄膜溅射过程中由于电子、离子或原子轰击引起的点阵缺陷浓度的减小以及退火时合金元素的扩散也显著降低了Cu(Cr)薄膜的电阻率。退火后的纯铜薄膜可以表征缺陷浓度降低所引起的电阻率下降的程度,但Cu(Cr)薄膜退火后剩余电阻率的增加并不完全是基体中剩余合金元素引起的,合金靶材溅射过程中带来的更多的缺陷也显著增加了Cu(Cr)薄膜的电阻率。

综上所述,Cu(Cr)合金薄膜比Cu薄膜具有明显的优势,作为集成电路高温互连材料具有一定的潜在优势。一旦确定合适的合金元素含量以及合理的退火工艺以使合金元素Cr能够完全偏聚,并且降低点阵缺陷浓度,Cu(Cr)薄膜就能够表现出更好的性能以在微电子领域得到应用。

3 结论

1) 与Cu/Si薄膜体系相比,Cr的加入增强了溅射态铜薄膜的(111)织构,I(111)/I(200)分别高达4.69 (Cu(1.19%Cr)/Si)和3.91 (Cu(2.18%Cr)/Si)。真空退火后,Cu(200)和Cu(220)衍射峰随退火温度升高而增强,但薄膜一直保持较强的(111)织构。Cu(Cr)薄膜(111)织构的增强以及Cu(200)峰的形成与薄膜自由能的减小以及由于原子扩散迁移造成的应变能的增加有关。

2) Cr的添加能显著提高Cu/Si薄膜体系的热稳定性。500 ℃退火30 min后,Cu薄膜表面致密度及平整度下降,结构疏松,Cu薄膜与硅基底发生明显的互扩散;而Cu(Cr)薄膜则一直保持较高的致密度,热稳定性明显提高。

3) Cr能显著增加溅射态Cu薄膜的电阻。随退火温度的升高,Cu(Cr)薄膜电阻率先减小而后增大;Cu(1.19%Cr)和Cu(2.18%Cr)薄膜在400 ℃以及500 ℃退火30 min后电阻率分别达到最小值2.76 μΩ?cm和2.97 μΩ?cm,与Cu薄膜相近(2.55 μΩ?cm)。退火时Cu(Cr)薄膜电阻率的大幅下降与薄膜晶粒尺寸增大以及合金元素的再分布有关。适量的Cr掺杂以及合理的退火工艺使得Cu(Cr)薄膜作为高温互连线材料的应用具有一定的潜在优势。

REFERENCES

[1] Lin X W, Pramanlk D. Future interconnect technologies and copper metallization[J]. Solid State Technology, 1998, 41(10): 63-79.

[2] Hu C K, Harper J M E. Copper interconnections and reliability[J]. Materials Chemistry and Physics, 1998, 52(1): 5-16.

[3] Harper J M E, Rodbell K P. Microstructure control in semiconductor metallization[J]. J Vac Sci Technol, 1997, B15: 763-779.

[4] Barmak K, Lucadamo G A, Cabral C Jr, Lavoie C, Harper J M E. Dissociation of dilute immiscible copper alloy thin films[J]. Journal of Applied Physics, 2000, 87(5): 2204-2214.

[5] Gungor A, Barmak K, Rollett A D. Texture and resistivity of dilute binary Cu(Al), Cu(In), Cu(Ti), Cu(Nb), Cu(Ir), and Cu(W) allow thin films[J]. J Vac Sci Technol, 2002, B20(6): 2314-2319.

[6] Liu C J, Jeng J S, Chen J S, Lin Y K. Effects of Ti addition on the morphology, interfacial reaction, and diffusion of Cu on SiO2[J]. J Vac Sci, 2002, B20(6): 2361-2366.

[7] Hong S J, Lee S, Yang H J, Lee H M, Ko Y K, Hong H N, Soh H S, Kim C K, Yoon C S, Ban K S, Lee J G. Effects of the dissolved oxygen in Ti films on Ti reactions in Cu/Ti/SiO2/Si system upon annealing[J]. Semicond Sci Technol, 2004, 19(11): 1315-1321.

[8] Kim J, Wen S H, Yee D. Coevaporation of Cr-Cu and Mo-Ag[J]. J Vac Sci Technol, 1988, A6(4): 2366-2370.

[9] Cabral C Jr, Harper J M E, Holloway K, Smith D A, Schad R G. Preparation of low resistivity Cu-1%Cr thin films by magnetron sputtering[J]. J Vac Sci Technol, 1992, A10(4): 1706-1722.

[10] 王新建, 姜传海, 王家敏, 洪 波. 单靶磁控溅射Cu1-xCrx (x=1.19~2.37)薄膜的制备[J]. 中国有色金属学报, 2006, 16(11): 1876-1881.

WANG Xin-jian, JIANG Chuan-hai, WANG Jia-min, HONG Bo. Preparation of Cu1-xCrx(x=1.19-2.37) films by magnetron sputtering a single target[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1876-1881.

[11] Detavernier C, Deduytsche D, van Meirhaeghe R L, de Baerdemaeker J, Dauwe C. Room-temperature grain growth in sputter-deposited Cu films[J]. Applied Physics Letters, 2003, 82(12): 1863-1865.

[12] Ko Y K, Jang J H, Lee S, Yang H J, Lee W H, Reucroft P J, Lee J G. Effect of molybdenum, silver dopants and a titanium substrate layer on copper film metallization[J]. Journal of Materials Science, 2003, 38(2): 217-222.

[13] Kazutomo H, Yoshiaki I, Ken-Ichi H. Diffusion of vanadium, chromium, and manganese in copper[J]. Metallurgical Transactions A, 1977, 8(3): 469-472.

[14] Lee W H, Ko Y K, Jang J H, et. al. Microstructure control of copper films by the addition of molybdenum in an advanced metallization process[J]. Journal of Electronic Materials, 2001, 30(8): 1042-1047.

[15] Hall P M, Morabito J M, Poate J M. Diffusion mechanisms in the Pd/Au thin film system and the correlation of resistivity changes with Auger electron spectroscopy and Rutherford backscattering profiles[J]. Thin Solids Films, 1976, 33(1): 107-134.

[16] Guo Z, Keong K G, Sha W. Crystallization and phase transformation behavior of electroless nickel phosphorus platings during continuous heating[J]. Journal of Alloy and Compounds, 2003, 358(2): 112-119.

基金项目:上海应用材料研究发展基金资助项目(0525)

收稿日期:2007-04-17;修订日期:2007-08-22

通讯作者:王新建,博士研究生;电话:021-54747441;E-mail: xinjian_wang@sjtu.edu.cn

摘 要:利用简易合金靶在Si(100)衬底磁控溅射制备Cu、Cu-1.19%Cr和Cu-2.18%Cr薄膜,研究Cr对Cu薄膜在300~500 ℃真空退火前后的结构和电阻率的影响。X射线衍射分析表明:Cu及Cu(Cr)薄膜均呈现Cu(111) 和Cu(200)衍射峰,并且Cu(Cr)薄膜一直保持较强的(111)织构。原子力显微分析表明:Cu薄膜在500 ℃退火时,薄膜与硅基底发生明显的互扩散,薄膜表面的致密度及平整度下降;而Cu(Cr)薄膜在退火时保持较高的致密度,Cr显著提高Cu/Si薄膜体系的热稳定性。Cu(Cr)薄膜的电阻率随温度升高先减小而后增加,在400 ℃及500 ℃退火30 min后分别达到最小值2.76 μΩ?cm和2.97 μΩ?cm,与纯Cu膜相近(2.55 μΩ?cm)。Cu(Cr)薄膜退火电阻率的大幅度减小与薄膜晶粒尺寸的增加以及Cr的扩散有关。适量的Cr掺杂和合理的退火工艺使得Cu(Cr)合金薄膜在高温互连材料方面具有很大的应用前景。