文章编号:1004-0609(2015)-09-2596-08

锌浸渣硫酸铵焙烧-选择性浸出回收锌

彭 兵1, 2,李燕春1,柴立元1, 2,刘 恢1, 2,闵小波1, 2,胡 明1,袁莹珍1,雷 杰1,彭 宁1

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中南大学 国家重金属污染防治工程技术研究中心,长沙 410083)

摘 要:

针对锌浸渣中锌难于选择性浸出回收的难题,提出硫酸铵焙烧-选择性浸出回收锌的新工艺。该工艺通过硫酸铵焙烧改变锌浸渣中锌铁物相,在浸出过程对锌进行选择性浸出回收。研究硫酸铵加入量、焙烧温度、焙烧时间等工艺参数对铁酸锌分解和锌铁浸出的影响,并获得最佳的工艺参数,即硫酸铵和铁酸锌质量比为4、一段焙烧温度和时间分别为450 ℃和90 min,二段焙烧温度和时间分别为650 ℃和60 min。在该条件下,锌浸出率可以达到92.63%,而铁的浸出率仅为2.04%,实现了锌浸渣中锌的选择性浸出。

关键词:

中图分类号:TF09;TD982 文献标志码:A

Recovery of zinc from zinc leaching residue by ammonia sulfate roasting-selective leaching

PENG Bing1, 2, LI Yan-chun1, CHAI Li-yuan1, 2, LIU Hui1, 2, MIN Xiao-bo1, 2,

HU Ming1, YUAN Ying-zhen1, LEI Jie 1, PENG Ning1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Chinese National Engineering Research Center for Control and Treatment of Heavy Metal Pollution,

Central South University, Changsha 410083, China)

Abstract: In order to solve the difficulty of selective leaching zinc from zinc leaching residue (ZLR), a novel process for recovery zinc from ZLR was developed by ammonia sulfate roasting-selective leaching. The phases of zinc and iron from ZLR were adjusted by roasting with ammonia sulfate before zinc was leached selectively with water. The effects of various parameters, such as ammonium sulfate addition, roasting temperature and time on decomposition rate of zinc ferrite and extractions rates of zinc and iron were investigated. The optimal experimental conditions are gotten as follows: ammonium sulfate to zinc ferrite mass ratio of 4/1, roasting temperature of 450 ℃ and time of 90 min for the first stage, roasting temperature of 650 ℃ and time of 60 min for the second stage. The extraction rate of zinc increases to 92.63% with the 2.04% extraction rate of iron under the optimal experimental conditions. Zinc can be selectively recovered from ZLR by the new process.

Key words: zinc leaching residue; zinc ferrite; ammonia sulfate roasting; zinc recovery

传统湿法炼锌是目前锌冶炼的主流工艺[1],但冶炼过程中会产生大量难处理的锌浸渣(ZLR)。锌浸渣中通常含锌15%~22%(质量分数)[2],具有回收价值,同时锌浸渣中含有铁、铅、铜、镉等金属离子,长期堆存会对环境造成严重危害[3]。因此,高效处理利用锌浸渣具有重要的资源意义和环境意义。

目前处理锌浸渣的工艺主要有火法工艺和湿法工艺。火法工艺是将锌浸渣配入50%(质量分数)的碎焦或45%~55%的焦粉[4]或45%的煤泥[5]在1100~1300 ℃将锌还原为气态金属锌再氧化为氧化锌,在收尘器中回收得到氧化锌烟尘,由于此法能耗高[6]且回收的氧化锌烟尘中含氟氯高,不利于锌的回收。湿法工艺处理锌浸渣主要采用高温强酸浸出,锌铁会同时被浸出,导致大量沉铁渣的产生,既对环境造成危害,又无法回收利用渣中的铁资源[7]。在锌浸渣浸出的过程中添加木质素磺酸钠并进行氧压浸出,可抑制铁的浸出,但铁浸出率仍达50%~60.87%[8],沉铁渣的问题还是没得到解决。

焙烧-浸出法处理锌浸渣通过配入添加剂,在1000 ℃以下对锌浸渣中铁酸锌进行焙烧分解再浸出锌,具有焙烧温度低、耗酸少的优点。国内外对锌浸渣进行焙烧所使用的添加剂主要酸性添加剂硫酸或硫磺[9-10]、中性添加剂碳酸钠[11]、碱性添加剂氢氧化钠[12]、还原剂碳或一氧化碳[13]。以硫酸或硫磺为添加剂对锌浸渣在250~300 ℃进行硫酸化焙烧可将锌浸渣中铁酸锌分解为硫酸锌(ZnSO4)和硫酸铁(Fe2(SO4)3)或一水硫酸锌(ZnSO4·H2O)和一水硫酸亚铁(FeSO4·H2O),用水即可浸出锌,但硫酸铁或硫酸亚铁溶于水导致沉铁渣的问题。以碳酸钠为添加剂对锌浸渣在950 ℃进行焙烧可将锌浸渣中铁酸锌分解为氧化锌(ZnO)、硅酸锌钠(Na2ZnSiO4)、铁酸钠(NaFeO2),再以硫酸溶液为浸出剂浸出锌,但铁酸钠(NaFeO2)溶于浸出液导致沉铁渣的问题。在碳酸钠焙烧法的基础上添加二次添加剂碳酸锰可抑制铁浸出率至40%[14],但沉铁渣的问题仍没有完全解决。以氢氧化钠为添加剂在630 ℃对锌浸渣进行焙烧,焙烧后以硫酸溶液为浸出剂[12]则由于锌铁同时被浸出导致沉铁渣的问题,以氢氧化钠为浸出剂[15]则可实现锌的选择性浸出,但浸出液无法返回氧化焙烧-浸出-电解主流程回收锌且引进了大量的钠离子。以碳或一氧化碳为添加剂在700~800 ℃对锌浸渣进行还原焙烧,通过控制焙烧气氛可将锌浸渣中铁酸锌还原分解为氧化锌(ZnO)和四氧化三铁(Fe3O4),以硫酸溶液为浸出剂,控制浸出剂的酸度可实现锌的选择性浸出,但由于焙烧过程中生成锌铁固溶体[16]导致锌铁分离不完全。

以硫酸铵为添加剂进行硫酸盐化焙烧具有焙烧温度低、焙烧过程中不引进杂质离子、以水为浸出剂设备腐蚀小的优点,因此硫酸铵焙烧法已得到广泛应用[17-20]。本文作者基于硫酸铵焙烧法的优点,提出一种硫酸铵焙烧锌浸渣选择性浸出锌的研究思路,以硫酸铵为添加剂将锌浸渣中铁酸锌焙烧分解为锌和铁的硫酸盐,通过控制焙烧温度得到锌的硫酸盐和三氧化二铁(Fe2O3),以水为浸出剂对锌进行选择性浸出。实验中以铁酸锌分解率和锌铁浸出率为考察指标,对焙烧过程中硫酸铵加入量,焙烧温度、焙烧时间进行研究,得出一种最佳焙烧条件,旨在实现锌的选择性浸出,为解决沉铁渣的问题提供一定的参考。

1 实验

1.1 实验原料及试剂

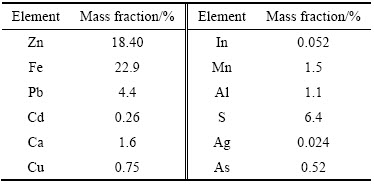

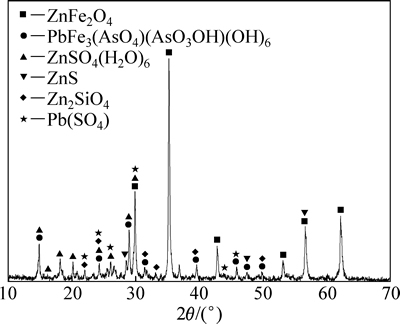

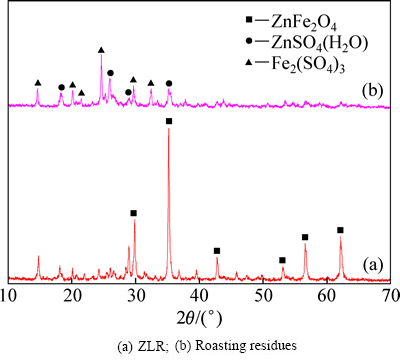

所用原料为锌浸出渣,取自中国湖南省某锌冶炼厂,由其ICP化学分析结果可见锌浸出渣的主要成分是锌和铁,分别为18.40%和22.90%(见表1)。图1所示为锌浸出渣的XRD谱。由图1可知,锌浸渣中主要的物相是铁酸锌(ZnFe2O4),此外还有少量的硫酸锌(ZnSO4)、硫化锌(ZnS)、硅酸锌(Zn2SiO4)、硫酸铅(PbSO4)、铅砷铁矾(Pb3Fe3(AsO4)(AsO3OH)(OH))。表2所列为锌的化学物相分析结果。由表2可知,锌浸渣中锌主要以铁酸锌的形式存在,含量占总量的60.92%(质量分数),其次是硫酸锌,还有少量的氧化锌、硅酸锌、硫化锌。试验中使用的添加剂是硫酸铵,硫酸铵含量为99.0%(质量分数),为分析纯试剂。

表1 锌浸渣的化学组成

Table 1 Chemical composition of ZLR

图1 锌浸渣的XRD谱

Fig. 1 XRD pattern of ZLR

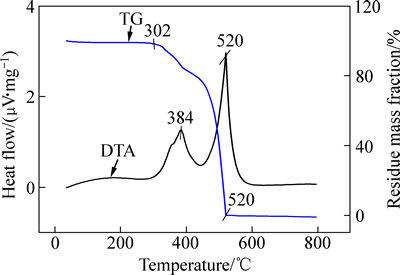

表2 锌浸渣中锌的物相组成

Table 2 Phase composition of zinc in ZLR

1.2 实验原理

锌浸渣中含有的铁酸锌在硫酸铵焙烧过程中可发生的反应如式(1)~(4)所示:

3(NH4)2SO4=4NH3(g)+N2(g)+3SO2(g)+6H2O (1)

ZnFe2O4+4SO2(g)+2O2(g)=ZnSO4+Fe2(SO4)3 (2)

Fe2(SO4)3=Fe2O3+3SO3(g) (3)

ZnSO4=ZnO+SO3(g) (4)

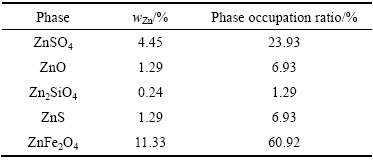

图2所示为硫酸铵的TG/DTA曲线。由图2可见,加热至300 ℃时,硫酸铵质量开始减小,温度高于400 ℃时,硫酸铵质量损失速率增加,500 ℃左右硫酸铵质量损失已达100%,同时在384 ℃和520 ℃有两个吸热峰,说明温度大于300 ℃时式(1)能发生。硫酸铁的分解温度为550~650 ℃[21],说明温度大于550 ℃时式(3)能发生。硫酸锌的分解温度为680 ℃,说明温度大于680 ℃时式(4)能发生。因此,本研究中在高于300 ℃的温度进行一段焙烧,式(1)和(2)发生,将锌浸渣中铁酸锌分解为硫酸锌(ZnSO4)和硫酸铁(Fe2(SO4)3)。在500 ℃~700 ℃区间进行二段焙烧,式(3)发生,式(4)不发生,将硫酸铁选择性分解,得到锌铁物相为硫酸锌(ZnSO4)和三氧化二铁(Fe2O3)的焙烧渣。

图2 硫酸铵的热重和差热曲线

Fig. 2 TG and DTA curves of ammonium sulfate

1.3 实验方法

在焙烧前,所有的样品都进行烘干、磨样并过筛,粒径小于74 μm的颗粒占90%。取锌浸渣20 g与硫酸铵按一定的质量比配料后在研钵中混合均匀,混合物放入300 mL瓷坩埚中铺开,待焙烧炉升温至设定的温度后,将瓷坩埚放入焙烧炉进行焙烧并计时,到达预定的焙烧时间后,将焙烧样取出在空气中冷却至室温后磨样用于铁酸锌含量分析和浸出实验。一段焙烧(300~500 ℃)结束后再升温进行二段焙烧(500~700 ℃)。焙烧过程中产生的尾气用水吸收,用氨水和硫酸调pH为7后,蒸发结晶得硫酸铵进行回收利用,吸收液析出硫酸铵结晶后可重复用于尾气的吸收。铁酸锌的分解率(η)按式(5)进行计算:

(5)

(5)

式中:w0是原始渣中铁酸锌的质量分数;wr是焙烧渣中铁酸锌的质量分数。

取焙烧样10 g在液固比为10:1,温度为80 ℃,浸出时间为20 min的条件下浸出锌和铁,过滤后,用量筒量取滤液的体积,按式(6)计算锌铁浸出率(ε):

(6)

(6)

式中:c为浸出液中锌或铁的含量,g/L;v为浸出液的体积,L;m为焙烧渣中锌或铁的质量,g。

采用热重-红外联用分析仪(TG-FTIR,STA449F3-TENSOR27型)测定硫酸铵的热分解性质,升温速率为10 ℃/min。采用XRD(Rigaku, D/Max 2500型)测定原渣、焙烧渣、浸出渣的物相,测定条件:Cu靶Kα射线,管电压40 kV,管电流250 mA,扫描范围10°~80°,步长0.02 (°)/min。采用化学物相分析法[22]分离硫酸锌、氧化锌、硅酸锌、硫化锌后,测定原渣和焙烧渣中铁酸锌的含量;采用ICP(iCAP6300型)测定浸出液中锌和铁的含量。

2 结果与分析

2.1 一段焙烧对铁酸锌分解率和锌铁浸出率的影响

2.1.1 硫酸铵用量的影响

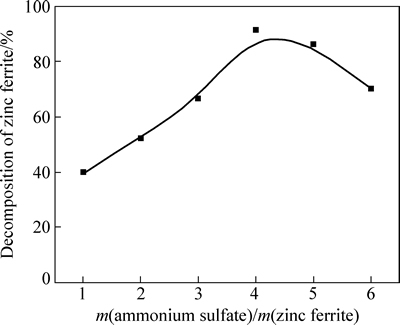

图3所示为硫酸铵用量对铁酸锌分解率的影响。固定条件为400 ℃焙烧60 min。

由图3可见,当硫酸铵和铁酸锌的质量比低于4:1时,随着硫酸铵加入量的增加,铁酸锌的分解率快速增加。当硫酸铵和铁酸锌的质量比为4:1时,铁酸锌的分解率达到最大。此后继续增加硫酸铵用量,铁酸锌的分解率明显下降。因此,确定硫酸铵和铁酸锌的质量比4:1为最佳条件。

图3 硫酸铵和铁酸锌质量比对锌浸渣中铁酸锌分解率的影响

Fig. 3 Effect of mass ration of ammonium sulfate and zinc ferrite on decomposition rate of zinc ferrite from ZLR

当硫酸铵和铁酸锌的质量比超过4:1时,铁酸锌分解率下降,其原因可能是当硫酸铵加入量过多时,由式(1)产生的氮气、氨气、二氧化硫浓度过大,导致式(2)中参与反应的氧分压过小,影响了铁酸锌的分解速率。LIU等[23]的研究结果与本结果相符。

2.1.2 一段焙烧温度的影响

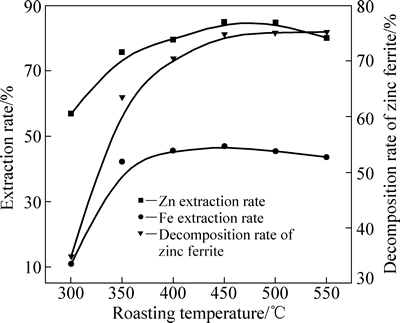

图4所示为一段焙烧温度对铁酸锌分解率和锌铁浸出率的影响。固定条件为硫酸铵和铁酸锌质量比4:1、焙烧时间30 min;水浸条件为液固比10:1、浸出温度80 ℃、浸出时间20 min。

图4 一段焙烧温度对铁酸锌分解率和锌铁浸出率的影响

Fig. 4 Effects of first step roasting temperature on zinc ferrite decomposition rate and extraction rates of Zn and Fe

由图4可见,一段焙烧温度对铁酸锌分解率和锌铁浸出率均有较大影响。随着焙烧温度的升高,铁酸锌分解率和锌铁浸出率均迅速增大再趋于平缓。铁酸锌的分解率较锌铁浸出率增幅明显大。随着一段焙烧温度从300 ℃升高到450 ℃,铁酸锌的分解率从35%快速增大到75%,锌浸出率由57%增大到85%,铁浸出率由11%增大到47%。继续升高一段焙烧温度,铁酸锌的分解率呈现平台期,而锌铁浸出率略有下降。因此,选择一段焙烧温度为450℃,此时铁酸锌分解率为74.75%,锌和铁的浸出率分别为84.82%和46.95%。

当一段焙烧温度高于450 ℃时,锌铁浸出率均略有下降,可能是部分硫酸铁分解为铁的氧化物,同时铁氧化物与硫酸锌形成非水溶的化合物导致锌和铁的浸出率下降[24]。

2.1.3 一段焙烧时间的影响

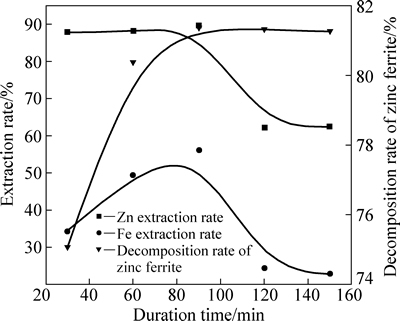

图5所示为一段焙烧时间对铁酸锌分解率和锌铁浸出率的影响。固定条件为硫酸铵和铁酸锌质量比4:1、焙烧温度450 ℃;水浸条件为液固比10:1、浸出温度80 ℃、浸出时间20 min。

由图5可见,一段焙烧时间对铁酸锌分解率和锌铁浸出率均有影响。铁酸锌分解率随着一段焙烧时间的延长逐渐增大,焙烧90 min后基本稳定。锌铁浸出率随着焙烧时间的延长呈现先增加后减少的趋势。当一段焙烧时间从30 min延长到90 min时,铁的浸出率随焙烧时间延长增幅较大,由34%增加到56%,锌浸出率随一段焙烧时间延长由88%增加到90%,铁酸锌分解率随一段焙烧时间延长由75%增加到81%。当一段焙烧时间超过90 min时,继续延长一段焙烧时间,铁酸锌的分解率不变,而锌铁的浸出率不断下降,其原因可能是硫酸铁分解为铁氧化物,并与硫酸锌生成不溶于水的复盐[24]。因此,要保证铁酸锌的充分分解,提高锌的浸出率,控制一段焙烧时间为90 min,此时铁酸锌分解率为81.36%,锌浸出率为89.61%,铁浸出率56.13%。

图5 一段焙烧时间对铁酸锌分解率和锌铁浸出率的影响

Fig. 5 Effects of first step duration time on zinc ferrite decomposition rate and extraction rate of Zn and Fe

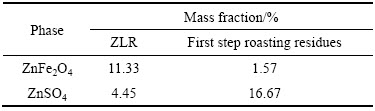

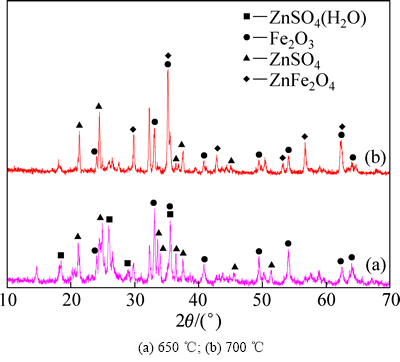

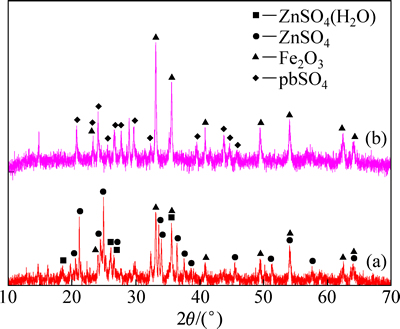

综上所述,以硫酸铵为添加剂,在硫酸铵和铁酸锌质量比为4:1、焙烧温度为450 ℃、焙烧时间为90 min的最佳一段焙烧工艺条件下,锌浸渣中铁酸锌分解率达到81.36%,锌铁浸出率分别达到89.61%和56.13%。说明以硫酸铵作为锌浸渣焙烧剂分解铁酸锌的效果是明显的,以水为浸出剂即可对焙烧渣中的锌进行有效浸出。图6所示为一段焙烧渣的XRD谱。由图6可见,锌浸渣的主要物相为铁酸锌(ZnFe2O4)(见图6(a)),一段焙烧渣的物相为一水硫酸锌(ZnSO4·H2O)和硫酸铁(Fe2(SO4)3)(见图6(b)),说明经过一段焙烧后,铁酸锌得到有效分解,产物物相为一水硫酸锌和硫酸铁,与式(2)相符。一段焙烧前后,锌浸渣与一段焙烧渣中锌的物相含量结果(见表3)表明:经过一段焙烧后,铁酸锌物相的含量从11.33%下降为1.57%(质量分数),硫酸锌物相的含量从4.45%增加到16.67%,说明一段焙烧能将铁酸锌有效分解为硫酸锌。

图6 一段焙烧渣的XRD谱

Fig. 6 XRD patterns of first step roasting residues

表3 锌浸渣与一段焙烧渣锌物相含量

Table 3 Phase composition of zinc in ZLR and first step roasting residues

2.2 二段焙烧对铁酸锌分解率和锌铁浸出率的影响

2.2.1 二段焙烧温度的影响

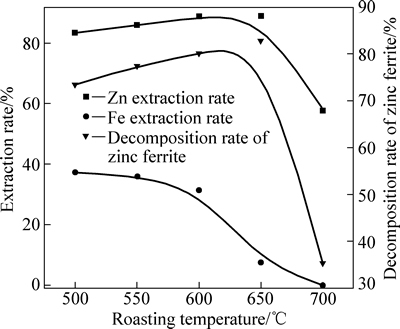

图7所示为二段焙烧温度对铁酸锌分解率和锌铁浸出率的影响。固定条件为一段焙烧硫酸铵和铁酸锌质量比4/1、一段焙烧温度450 ℃、一段焙烧时间90 min、二段焙烧时间30 min;水浸条件为液固比10:1、浸出温度80 ℃、浸出时间20 min。

图7 二段焙烧温度对铁酸锌分解率和锌铁浸出率的影响

Fig. 7 Effects of second step roasting temperature on zinc ferrite decomposition rate and extraction rate of Zn and Fe

由图7可见,二段焙烧温度对铁酸锌分解率和锌铁浸出率有显著的影响。铁的浸出率随着温度的升高呈现总体下降趋势,这种下降趋势说明二段焙烧可抑制铁的浸出。在不同温度区间铁浸出率随温度升高的减幅不一致,在600~650 ℃区间铁浸出率随温度的升高减幅最大,减少了24%;在650~700 ℃区间铁浸出率随温度的升高只减少了7%。铁酸锌分解率和锌浸出率随着焙烧温度升高,先逐渐增加,而后急速减少。在500~650 ℃区间铁酸锌分解率随着温度的升高由73%增加到83%,锌的浸出率随着温度的升高由83%增加到89%,说明二段焙烧能促进铁酸锌的分解和锌的浸出。相应的反应如式(7)所示:

ZnFe2O4+SO3(g)=ZnSO4+Fe2O3 (7)

在650~700 ℃区间随着温度的升高,铁酸锌的分解率由83%下降至35%,锌浸出率由89%下降至58%。图9所示为650 ℃和700 ℃焙烧渣的XRD谱。由图9可知,650 ℃焙烧渣中无铁酸锌物相,而700 ℃焙烧渣中有明显的铁酸锌物相,说明温度升高至700 ℃,铁酸锌分解率和锌浸出率下降的原因为硫酸锌(ZnSO4)与三氧化二铁(Fe2O3)反应生成了铁酸锌(ZnFe2O4)。相应反应如式(8)所示:

ZnSO4+Fe2O3 = ZnFe2O4+SO3(g)(8)

文献[25]结果与本研究结果相符。因此,选择二段焙烧温度为650 ℃,此时铁酸锌分解率和锌浸出率分别为82.68%和88.94%,铁浸出率为7.58%。

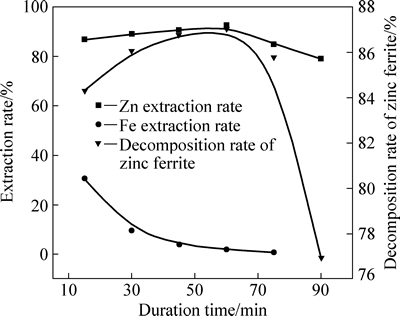

2.2.2 焙烧时间的影响

图8所示为二段焙烧时间对铁酸锌分解率和锌铁浸出率的影响。固定条件为一段焙烧硫酸铵和铁酸锌质量比4/1、一段焙烧温度450 ℃、一段焙烧时间90 min、二段焙烧温度650 ℃、水浸条件为液固比10:1、浸出温度80 ℃、浸出时间20 min。

由图8可见,二段焙烧时间对铁酸锌分解率和锌铁浸出率均有明显的影响。铁浸出率随着焙烧时间的延长迅速下降而后趋于平缓。二段焙烧时间从15 min延长至60 min,铁浸出率由31%降低至2%,二段焙烧时间从60 min延长至90 min,铁浸出率由2%降低至0.14%。铁酸锌分解率和锌浸出率随着焙烧时间的延长先增加而后下降。二段焙烧时间从15 min延长至60 min,铁酸锌分解率由84%增加至87%,锌浸出率由86%增加至92%。锌铁浸出率的增加进一步说明二段焙烧可提高铁酸锌分解率和锌浸出率。二段焙烧时间从60 min延长至90 min,铁酸锌分解率由87%降低至77%,锌浸出率由92%降低至79%,说明二段焙烧时间过长会导致铁酸锌分解率和锌浸出率下降。结合铁浸出率下降的趋势可知其原因为硫酸铁分解接近完全时,部分新生成的三氧化二铁和硫酸锌会生成铁酸锌。因此,要保证铁浸出率充分低,同时提高铁酸锌分解率和锌浸出率,二段焙烧时间必须控制为60 min。

综上所述,在焙烧温度650 ℃、焙烧时间60 min的最佳二段焙烧条件下,通过二段焙烧可使铁浸出率由56.13%下降至2.04%,铁酸锌分解率由81.36%提高至87.03%,锌浸出率由89.61%提高至92.63%。这说明二段焙烧能有效抑制铁的浸出,同时还能促进铁酸锌的分解与锌的浸出。一段焙烧渣中锌铁物相为一水硫酸锌(ZnSO4(H2O))和硫酸铁(Fe2(SO4)3)(见图6(b)),而二段烧渣中锌铁物相为一水硫酸锌(ZnSO4(H2O))、硫酸锌(ZnSO4)和三氧化二铁(Fe2O3)(见图9(a)),对比二段焙烧渣和一段焙烧渣的锌铁物相可知,经过二段焙烧后,硫酸铁完全分解为三氧化二铁,与式(3)相符。二段焙烧烧中没有氧化锌(ZnO)物相,说明二段焙烧过程中式(4)未发生,只是部分一水硫酸锌脱水为硫酸锌。

图8 二段焙烧时间对铁酸锌分解率和锌铁浸出率的影响

Fig. 8 Effects of second step duration time on zinc ferrite decomposition rate and extraction rates of Zn and Fe

图9 二段焙烧渣的XRD谱

Fig. 9 XRD patterns of second step roasting residues at different roasting temperatures

2.3 锌的选择性浸出

图10所示为二段焙烧渣浸出前后的XRD谱。由图10可见,二段焙烧渣中锌铁物相为一水硫酸锌(ZnSO4(H2O))、硫酸锌(ZnSO4)和三氧化二铁(Fe2O3) (见图10(a))。经过浸出后,一水硫酸锌和硫酸锌的衍射峰消失,而三氧化二铁(Fe2O3)衍射峰不但没有消失,反而明显增强(见图10(b))。浸出前后对比可知,一水硫酸锌和硫酸锌被选择性浸出,且经过浸出后铁得到富集。

图10 焙烧渣浸出前后的XRD谱

Fig. 10 XRD patterns of roasting residues before (a) and after (b) leaching process

3 结论

1) 以硫酸铵为添加剂,获得锌浸渣中铁酸锌分解的最佳一段焙烧条件工艺参数为:硫酸铵和铁酸锌的质量比4:1、焙烧温度450 ℃、焙烧90 min。在最佳工艺参数下,铁酸锌分解率为81.36%,锌浸出率为89.61%,铁浸出率为56.13%。

2) 硫酸铁选择性分解的最佳二段焙烧条件工艺参数为:焙烧温度650 ℃、焙烧时间60 min。在最佳工艺参数下,铁酸锌分解率为87.03%,锌浸出率为92.63%,铁浸出率为2.04%。

3) 通过一段焙烧,铁酸锌得到有效分解。焙烧产物中锌铁物相为一水硫酸锌(ZnSO4(H2O))和硫酸铁(Fe2(SO4)3)。以水为浸出剂能对锌进行有效浸出。

4) 通过二段焙烧,有效抑制了铁的浸出,铁浸出率由56.13%降低至2.04%;同时促进了锌的浸出,锌浸出率由89.61%提高至92.63%,有效实现了锌的选择性浸出。

5) 浸出渣中铁得到富集,物相为三氧化二铁(Fe2O3),有利于渣中铁的进一步回收。

6) 首次证明硫酸铵是一种有效分解铁酸锌的试剂,且通过二段焙烧可实现锌的选择性浸出,为解决沉铁渣的问题提供了一个参考。

REFERENCES

[1] 戴江洪, 李建平, 陆业大. 当今锌湿法冶金现状及发展趋势[J]. 中国有色冶金, 2012, 41(4): 27-30.

DAI Jiang-hong, LI Jian-ping, LU Ye-da. Status and development trends of current zinc hydrometallurgy[J]. China Nonferrous Metallurgy, 2012, 41(4): 27-30.

[2] BOYANOV B, PELTEKOV A, PETKOVA V. Thermal behavior of zinc sulfide concentrates with different iron content at oxidative roasting[J]. Thermochimica Acta, 2014, 586: 9-16.

[3] CORUH S, ERGUN O N. Use of fly ash, phosphogypsum and red mud as a liner material for the disposal of hazardous zinc leach residue waste[J]. Journal of Hazardous Materials, 2010, 173(1/3): 468-473.

[4] 王 辉. 锌挥发窑废渣物理分选回收工艺研究[J]. 稀有金属与硬质合金, 2007, 35(1): 31-35.

WANG Hui. Study of recovery of value metals from Waelz clinker by physical separation[J]. Rare Metals and Cemented Carbides, 2007, 35(1): 31-35.

[5] 杨慧芬, 蒋蓓萍, 王亚运, 苑修星, 张莹莹. 煤泥对浸锌渣的直接还原作用[J]. 中国有色金属学报, 2015, 25(1): 250-257.

YANG Hui-fen, J1ANG Bei-ping, WANG Ya-yun, YUAN Xiu-xing, ZHANG Ying-ying. Direct reduction effect of coal slime on zinc-leaching residue[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 250-257.

[6] 晏祥树, 陈春林. 锌浸出渣火法处理工艺探讨[J]. 中国有色冶金, 2012, 41(5): 58-62.

YAN Xiang-shu, CHEN Chun-lin. Discussion on pyrometallurgical process for zinc leaching residues[J]. China Nonferrous Metallurgy, 2012, 41(5): 58-62.

[7] BOYAOVA B, PELTEKOV A, PETKOVA V. Thermal behavior of zinc sulfide concentrates with different iron content at oxidative roasting[J]. Thermochimica Acta, 2014, 586: 9-16.

[8] 刁微之, 和晓才, 杨大锦, 李小英, 徐庆鑫. 从中浸渣中氧压酸浸锌、铁的试验研究[J]. 湿法冶金, 2013, 32(2): 89-92.

DIAO Wei-zhi, HE Xiao-cai, YANG Da-jin, LI Xiao-ying, XU Qing-xin. Test study on leaching of zinc and iron from neutral leaching residue by oxygen pressure using sulfuric acid[J]. Hydrometallurgy of China, 2013, 32(2): 89-92.

[9] 郭晓娜, 张亚莉, 于先进, 房 涛, 李怀梅. 从锌浸出渣中湿法回收锌[J]. 湿法冶金, 2012(1): 33-36.

GUO Xiao-na, ZHANG Ya-li, YU Xian-jin, FANG Tao, LI Huai-mei. Recovery zinc from zinc leaching residues by hydrometallurgical process[J]. Hydrometallurgy of China, 2012(1): 33-36.

[10] ZHANG Y L, YU X J, LI X B. Zinc recovery from franklinite by sulphation roasting[J]. Hydrometallurgy, 2011, 109(3/4): 211-214.

[11] HOLLOWAY P C, ETSELL T H, MURLAND A L. Roasting of La Oroya zinc ferrite with Na2CO3[J]. Metallurgical and Materials Transactions B, 2007, 38(5): 781-791.

[12] 曾 斌, 胡良辉, 毛永星, 余 攀. 从湿法炼锌渣中回收银和硫[J]. 湿法冶金, 2014(2): 121-123.

ZENG Bin, HU Liang-hui, MAO Yong-xing, YU Pan. Recovery of sulfur and silver from zinc smelting residue[J]. Hydrometallurgy of China, 2014(2): 121-123.

[13] LI M, PENG B, CHAI L Y, PENG N, YAN H, HOU D K. Recovery of iron from zinc leaching residue by selective reduction roasting with carbon[J]. Journal of Hazardous Materials, 2012, 237: 323-330.

[14] HOLLOWAY P C, ETSELL T H, MURLAND A L. Use of secondary additives to control the dissolution of iron during Na2CO3 roasting of La Oroya zinc ferrite[J]. Metallurgical and Materials Transactions B, 2007, 38(5): 793-808.

[15] XIA D K, PICKLES C A. Caustic roasting and leaching of electric arc furnace dust[J]. Canadian Metallurgical Quarterly, 1999, 38(3): 175-186.

[16] YAN H, CHAI L Y, PENG B, LI M, PENG N, HOU D K. A novel method to recover zinc and iron from zinc leaching residue[J]. Minerals Engineering, 2014, 55: 103-110.

[17] 刘欣伟, 冯雅丽, 李浩然, 蔡震雷, 杨志超. 硫酸铵焙烧法浸出镍磁黄铁矿中有价金属[J]. 中国有色金属学报, 2012, 22(5): 1520-1526.

LIU Xin-wei, FENG Ya-li, LI Hao-ran, CAI Zhen-lei, YANG Zhi-chao. Leaching of valuable metals from nickel pyrrhotite by ammonium sulfate roasting method[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1520-1526.

[18] 冯 强, 崔雯雯, 张 盈, 郑诗礼, 魏 昶, 樊 刚, 张 懿. 硫酸铵焙烧与浸出提取碳素铬铁冶炼渣中有价金属[J]. 过程工程学报, 2014(4): 573-579.

FENG Qiang, CU1 Wen-wen, ZHANG Ying, ZHENG Shi-li, WEl Chang, FAN Gang, ZHANG Yi. Extraction of valuable metals from smelting slag of carbon ferrochrome by (NH4)2SO4 roasting and leaching[J]. The Chinese Journal of Process Engineering, 2014(4): 573-579.

[19] 晋新亮, 彭同江, 孙红娟. 硫酸铵焙烧法提取粉煤灰中氧化铝的工艺技术研究[J]. 非金属矿, 2013, 36(2): 59-63.

JIN Xin-liang, PENG Tong-jiang, SUN Hong-juan. Techniques of alumina extraction from coal fly ash by ammonium sulfate activation[J]. Non-Metallic Mines, 2013, 36(2): 59-63.

[20] SALEH H I, HASSAN K M. Extraction of zinc from blast-furnace dust using ammonium sulfate[J]. Journal of Chemical Technology and Biotechnology, 2004, 79(4): 397-402.

[21] GUO X, LI D, PARK K, TIAN Q, WU Z. Leaching behavior of metals from a limonitic nickel laterite using a sulfation-roasting-leaching process[J]. Hydrometallurgy, 2009, 99(3/4): 144-150.

[22] 张惠斌. 矿石及工业产品化学物相分析[M]. 北京: 冶金工业出版社, 1992: 349-350.

ZHANG Hui-bin. Chemical phase analysis of ore and industrial product[M]. Beijing: Metallurgical Industry Press, 1992: 349-350.

[23] LIU X, FENG Y, LI H, YANG Z, CAI Z. Recovery of valuable metals from a low-grade nickel ore using an ammonium sulfate roasting-leaching process[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(5): 377-383.

[24] KAR B B, SWAMY Y V. Some aspects of nickel extraction from chromitiferous overburden by sulphatization roasting[J]. Minerals Engineering, 2000, 13(14/15): 1635-1640.

[25] JU S H, ZHANG L B, PENG J H, SHI Z, GUO S H, LIU B G, WANG Y J. Thermodynamics of leaching roasted jarosite residue from zinc hydrometallurgy in NH4Cl system[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1179-1183.

(编辑 王 超)

基金项目:国家高技术研究发展计划资助项目(2011AA061003);湖南省科技重大专项资助项目(2014FJ1011):湖南省战略金属矿产资源清洁高效利用协同创新中心资助

收稿日期:2014-12-15;修订日期:2015-06-08

通信作者:刘 恢,研究员,博士;电话:0731-88830875;E-mail:leolau@csu.edu.cn

摘 要:针对锌浸渣中锌难于选择性浸出回收的难题,提出硫酸铵焙烧-选择性浸出回收锌的新工艺。该工艺通过硫酸铵焙烧改变锌浸渣中锌铁物相,在浸出过程对锌进行选择性浸出回收。研究硫酸铵加入量、焙烧温度、焙烧时间等工艺参数对铁酸锌分解和锌铁浸出的影响,并获得最佳的工艺参数,即硫酸铵和铁酸锌质量比为4、一段焙烧温度和时间分别为450 ℃和90 min,二段焙烧温度和时间分别为650 ℃和60 min。在该条件下,锌浸出率可以达到92.63%,而铁的浸出率仅为2.04%,实现了锌浸渣中锌的选择性浸出。

[1] 戴江洪, 李建平, 陆业大. 当今锌湿法冶金现状及发展趋势[J]. 中国有色冶金, 2012, 41(4): 27-30.

[4] 王 辉. 锌挥发窑废渣物理分选回收工艺研究[J]. 稀有金属与硬质合金, 2007, 35(1): 31-35.

[5] 杨慧芬, 蒋蓓萍, 王亚运, 苑修星, 张莹莹. 煤泥对浸锌渣的直接还原作用[J]. 中国有色金属学报, 2015, 25(1): 250-257.

[6] 晏祥树, 陈春林. 锌浸出渣火法处理工艺探讨[J]. 中国有色冶金, 2012, 41(5): 58-62.

[8] 刁微之, 和晓才, 杨大锦, 李小英, 徐庆鑫. 从中浸渣中氧压酸浸锌、铁的试验研究[J]. 湿法冶金, 2013, 32(2): 89-92.

[9] 郭晓娜, 张亚莉, 于先进, 房 涛, 李怀梅. 从锌浸出渣中湿法回收锌[J]. 湿法冶金, 2012(1): 33-36.

[12] 曾 斌, 胡良辉, 毛永星, 余 攀. 从湿法炼锌渣中回收银和硫[J]. 湿法冶金, 2014(2): 121-123.

[17] 刘欣伟, 冯雅丽, 李浩然, 蔡震雷, 杨志超. 硫酸铵焙烧法浸出镍磁黄铁矿中有价金属[J]. 中国有色金属学报, 2012, 22(5): 1520-1526.

[18] 冯 强, 崔雯雯, 张 盈, 郑诗礼, 魏 昶, 樊 刚, 张 懿. 硫酸铵焙烧与浸出提取碳素铬铁冶炼渣中有价金属[J]. 过程工程学报, 2014(4): 573-579.

[19] 晋新亮, 彭同江, 孙红娟. 硫酸铵焙烧法提取粉煤灰中氧化铝的工艺技术研究[J]. 非金属矿, 2013, 36(2): 59-63.