文章编号:1004-0609(2007)02-0260-05

时效对7055铝合金淬火敏感效应的影响

张新明,刘胜胆,游江海,张 翀,张小艳

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

通过电导率、常温力学性能测试和透射电镜研究了时效对7055铝合金淬火敏感效应的影响。结果表明:合金固溶后慢速淬火时,晶粒内部和晶界上析出大量粗大的η平衡相,基体中的溶质过饱和度及空位浓度大大降低,不利于时效时强化相的均匀弥散析出,导致合金的力学性能下降;双级时效对快速淬火合金的力学性能影响不大,但提高了慢速淬火合金的力学性能,因而一定程度减少了合金的淬火敏感效应;这是因为相对单级时效而言双级时效可使慢速淬火合金中得到更多强化相,分布也更均匀弥散,从而减小空位浓度降低带来的不利影响;在本研究中,100 ℃, 24 h+121 ℃, 24 h是最佳的双级时效制度。

关键词:

中图分类号:TG 146.1 文献标识码:A

Influence of aging on quench sensitivity effect of

7055 aluminum alloy

ZHANG Xin-ming, LIU Sheng-dan, YOU Jiang-hai, ZHANG Chong, ZHANG Xiao-yan

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The influence of aging on the quench sensitivity effect of 7055 aluminum alloy was investigated by electrical conductivity test, ambient temperature tensile properties test and transmission electron microscopy. The results show that many coarse equilibrium η particles precipitate in grains and on grain boundaries in the alloy during slow quenching after solution treatment, which reduces the solutes available for aging hardening. Meanwhile, the vacancy concentration is also decreased, which is unfavorable for homogeneous nucleation. Thus, the mechanical properties of slow-quenched alloy after aging are decreased. Duplex aging has slight influence on the mechanical properties of the rapid-quenched alloy, but increases that of the slow-quenched one, thus eliminates the quench sensitivity effect to some extent. This is because that duplex aging results in more amounts of dispersing and homogeneously distributing hardening precipitates, and reduces the negative effect due to lower vacancy concentration. The optimal duplex aging in this investigation is 100 ℃, 24 h+121 ℃, 24 h.

Key words: 7055 aluminum alloy; aging; quench sensitivity effect

AlZnMgCu合金是时效强化合金,具有低密度、高强度、较好的韧性和耐腐蚀性能而被用作航空航天领域的结构材料[1]。该系铝合金存在淬火敏感性,即淬火速率减小导致合金力学性能下降。这个问题对大尺寸截面构件,如厚板而言尤显突出,因为淬火时厚板中心较难获得大的冷却速率,造成表层和中心性能的不均匀和整体性能的下降[2-3]。和同系其它一些合金相比,7055合金中合金元素含量高,淬火敏感倾向也更大[4]。该合金中添加Zr元素来控制晶粒组织,虽然Zr元素较Cr可减小合金的淬火敏感性,但淬火速率慢时仍有粗大平衡η相于Al3Zr粒子上析出[5-6],对合金力学性能产生不利影响。

该系合金淬火敏感性的存在导致慢速淬火合金时效后强度的下降,而如何通过时效来减小这种淬火敏感效应值得研究。这对提高该系合金厚板力学性能的均匀性具有重大意义,但是目前这方面的研究较少,尤其是对于7055铝合金。本文作者研究了时效对不同淬火7055铝合金力学性能的影响,分析了其机理,希望据此能改善时效工艺以减小该合金的淬火敏感效应。

1 实验

实验合金的名义成分为Al-8.0Zn-1.8Mg-2.3Cu- 0.17Zr(质量分数,%)。合金熔炼在电阻炉石墨坩埚中进行,熔炼温度为780 ℃,采用六氯乙烷除气,静置一定时间后于720 ℃将其浇入预热铜模中,铸成20 mm厚的锭坯。铸锭以0.6 ℃/min的速率缓慢升温至465 ℃进行均匀化,保温24 h后空冷。铸锭铣面后于420 ℃保温2 h,而后轧成2.5 mm厚板材,变形量约85%。合金的固溶处理在空气电阻炉中进行,470 ℃保温1 h后采用20 ℃水淬或在空气中进行冷却,以获得快和慢的冷却速率。合金淬火或空冷后立即进行人工时效,即121 ℃、24 h,60 ℃、24 h+121 ℃、24 h,80 ℃、24 h+121 ℃、24 h和100 ℃、24 h+121 ℃、24 h。

拉伸试样按GB6397—86标准制备,室温拉伸实验在CSS-44100电子万能实验机上进行。电导率测试采用的是厦门第二电子仪器厂生产的7501涡流电导仪,每个样品测试3次取平均值,并将结果转化成国际退火铜标准(%IACS)。采用TecnaiG2 20 型透射电镜观察合金的组织,加速电压为200 kV。透射电镜观察的样品先磨成0.1 mm厚薄片,冲成d3 mm圆片后进行双喷减薄。电解液(体积分数)为30%HNO3+70% CH3OH,温度控制在-20℃以下。

2 实验结果

2.1 力学性能和电导率

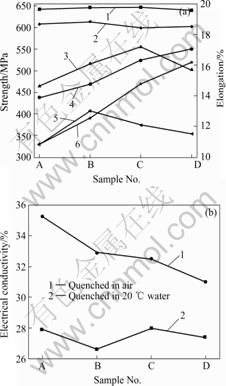

合金时效后的力学性能及电导率如图1所示。由图1可知,时效条件相同时,快速淬火合金的力学性能高于慢速淬火的,而其电导率低于慢速淬火的。121 ℃、24 h单级时效时两者之间的性能差别较大,慢速淬火合金的屈服强度较快速淬火的低约46%,抗拉强度低约32%,伸长率低约26%,电导率高约27%。快速淬火合金双级时效后的强度和电导率较单级时效后的变化不大,但伸长率都有所升高;慢速淬火合金双级时效后的的强度和伸长率较单级时效的都高,电导率都低。通过双级时效可以减小两者之间的性能差别,在一定程度上减小合金的淬火敏感效应。在本研究中,最好的双级时效是100 ℃, 24 h+121 ℃, 24 h,使慢速淬火合金的屈服强度从330 MPa升高至520 MPa,提高约58%;抗拉强度从438 MPa升高至550 MPa,提高约26%。此时快速淬火合金有较高的力学性能。更重要的是慢速淬火与快速淬火合金经过双级时效后的性能差别大大减小,屈服强度和抗拉强度都只低约14%,电导率高约13%,伸长率差别变化不大。

图1 不同淬火合金时效后的力学性能和电导率

Fig.1 Properties of aged alloys after different quench: (a) Mechanical properties: 1—Ultimate strength; 2—Yield strength; 3—Elongation of aged alloy quenched in 20 ℃ water; 4—Ultimate strength; 5—Elongation of aged alloy quenched in air; 6—Yield strength; (b) Electrical conductivity; Sample A: 121 ℃, 24 h; Sample B: 60 ℃, 24 h+121 ℃, 24 h; Sample C: 80 ℃, 24 h+121 ℃, 24 h; Sample D: 100 ℃, 24 h+121 ℃, 24 h

2.2 组织观察

2.2.1 合金淬火态的组织

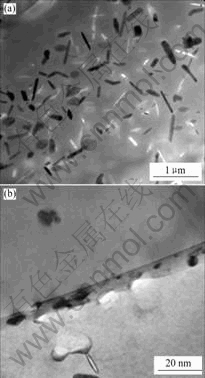

合金固溶后快速淬火时,非均匀形核被抑制,基本没有析出相产生。而慢速淬火时有大量的第二相通过非均匀形核析出和长大,典型的透射电镜观察结果如图2所示。晶粒内部析出了大量粗大的η平衡相(图2(a)),这些相大部分在Al3Zr粒子上形核长大,与文献[5, 7]的研究结果相同。由于与基体有不同的取向关系,这些η平衡相呈板条状或盘片状。晶界上也观察到有η平衡相析出,如图2(b)所示,这些相只覆盖了部分晶界而呈不连续分布。

图2 慢速淬火态合金的TEM像

Fig.2 TEM images of coarse precipitates in slow-quenched alloy: (a) Inside grain; (b) On grain boundary

2.2.2 合金时效后的组织

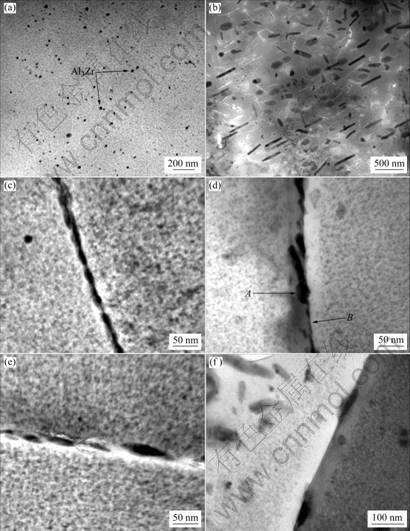

对快速和慢速淬火合金121 ℃, 24 h和80 ℃, 24 h+121 ℃, 24 h时效后的组织进行了透射电镜观察。结果如图3所示。

图3 合金经121 ℃, 24 h和80 ℃, 24 h+121 ℃, 24 h时效的TEM像

Fig.3 TEM images of alloys after single aging 121 ℃, 24 h: (a) (c) Rapid-quenched alloy; (b) (d) Slow-quenched alloy, and duplex aging 80 ℃, 24 h+121 ℃, 24 h; (e) Rapid-quenched alloy; (f) Slow-quenched alloy

由图可知,快速淬火合金双级时效后基体内析出情况与单级时效相似,主要是细小弥散的针状η′相和GP区,所以合金强度高。此外基体中还存在很多尺寸为30 nm左右的Al3Zr弥散粒子(如图3(a)箭头所示),也可起到一定的附加强化作用[8]。但晶界上析出相略有差别,如图3(c)和(e)所示。单级时效后晶界上析出相大小较均匀,且呈链状分布,无沉淀析出带很窄。双级时效后晶界上的第二相尺寸有所增加,并呈离散化分布趋势,晶界无沉淀析出带宽度略有增加。

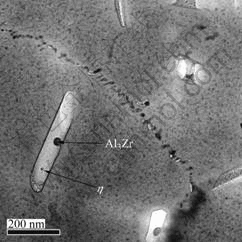

慢速淬火合金时效后基体中除有细小弥散强化相外,还有大量粗大的η平衡相,如图3(b)。慢速淬火过程中形成的粗大平衡相较稳定,在后续的时效时吸收周围的溶质原子进一步长大,并在其周围形成无沉淀析出带,典型的组织如图4所示,虽然远离这些相的基体中仍可析出细小弥散的强化相,但难以起到较好的强化作用[6]。此外,还可以看出大部分η平衡相中有一个Al3Zr粒子,如图4中箭头所示,这也可以说明慢速淬火时η平衡相大部分于Al3Zr粒子上形核析出。此外,从图3(c)~(f)可看出,慢速淬火合金基体中强化相的密度明显比快速淬火的小,所以合金强度更低。晶界无沉淀析出带明显宽化,这是由于晶界附近空位和溶质贫乏的结果[9]。另外晶界上析出相尺寸差别很大。这是因为慢速淬火过程中析出的第二相时效时可吸收周围的溶质原子快速长大,抑制晶界其它部分新的第二相的形核和长大,造成晶界析出相大的尺寸差别,如图3(d)中箭头A(淬火过程的晶界析出相,时效时继续长大)和B(时效时晶界析出相)所示。慢速淬火合金双级时效后基体中析出的强化相密度明显比单级时效的大,如图3(d)和(f),晶界上析出相尺寸有所增加,更加离散化。

图4 慢速淬火合金时效后平衡相周围形成的无沉淀析出带

Fig.4 Precipitate free zone around equilibrium particles in slow-quenched alloy after aging

3 分析与讨论

合金时效时强化相的形成是一个均匀形核长大的过程[4, 6],其发生需要高过饱和度的溶质和空位。溶质原子的损失会导致强化相的减少,导致合金强度的永久下降;空位浓度低不利于强化相均匀弥散析出,但通过时效处理可减小这种不利影响[6, 10]。一般认为,AlZnMgCu合金较低温度时效的析出序列为[9, 11]:过饱和固溶体(SSSS)→GP区→η′相→η相。

因此GP区的尺寸、密度及分布对η′相的形成和时效强化效果至关重要。快速淬火时,合金基体中溶质和空位浓度高,大量较稳定的GP区可快速形成,双级时效对其性能影响不大[11]。而慢速淬火导致溶质和空位浓度同时下降,均匀形核温度也降低[12],形成的GP区少且不稳定。若直接在121 ℃时效,大量已形成的GP区会溶解,同时难以形成新的GP区,所以时效后得到的强化相弥散程度大大减小,强化效果差。低于121 ℃的预时效可促使GP区的形核并长大至一定尺寸,在后续的较高温度121 ℃时效时能稳定存在而不溶解,并随着时效的进行长大转变成η′相,得到的强化相数量更多,分布更均匀弥散,合金强度也随之提高。双级时效对组织的影响如图3(d)和(f)所示,认为这也与电导率的变化相对应。在此合金中对电导率产生影响的主要有溶质原子浓度,共格的GP区及半共格η′相的尺寸、数量及分布[13]。溶质原子浓度越高,GP区及η′相的尺寸越小、数量越多、分布越弥散,合金的电导率越低。一般来说时效时间越长,析出的第二相越多,留在基体中的溶质原子越少,合金的电导率则越高,因此双级时效后的电导率应该比单级时效的要高。但是据图1(b)可知,慢速淬火合金双级时效后电导率单级时效的低。虽然双级时效使铝基体溶质浓度降低,提高电导率;但此时合金中强化相数量增多,分布更均匀弥散,产生的共格应变也大,增加了对电子的散射,电导率的下降程度大于溶质减少导致电导率的增加程度,使得电导率总体下降。此外,双级时效后大部分晶界上的析出相更加离散化,这可延缓裂纹延晶界的扩展,提高塑性[14]。慢速淬火合金双级时效后的强度较单级时效的不同程度地提高,同时伸长率也略有升高。其中100 ℃、24 h+121 ℃、24 h时效121 ℃、24 h时效使强度提高幅度最大,合金屈服强度从330 MPa上升至520 MPa,提高了约58%,较大程度减小了合金的淬火敏感效应。很明显,时间相同而第一级时效温度较高时更有利于强度提高。这可能是因为GP区的形成是热激活过程,其形核和长大速率受温度影响,尤其是在空位浓度低的情况下,温度较高更有利于溶质原子的快速扩散,从而加速GP区的形成[15]。

4 结论

1) 合金慢速淬火时晶内和晶界析出很多粗大η平衡相,基体溶质和空位浓度降低,削弱后续时效强化能力,降低合金力学性能。

2) 双级时效较单级时效使慢速淬火合金基体中时效强化相分布更加均匀弥散,数量更多,晶界析出相分布更离散。

3) 双级时效对快速淬火合金力学性能影响较小,但可提高慢速淬火合金力学性能,一定程度上减小其淬火敏感效应;对慢速淬火7075合金而言,100 ℃、24 h+121 ℃、24 h是最佳的双级时效制度。

REFERENCES

[1] 李成功, 巫世杰, 戴圣龙, 杨守杰. 先进铝合金在航空航天工业中的应用与发展[J]. 中国有色金属学报, 2002, 12(3): 14-21.

LI Cheng-gong, WU Shi-jie, DAI Sheng-long, YANG Shou-jie. Application and development of advanced aluminum alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 14-21.

[2] Robinson J S, Cudd R L, Tanner D A. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119(1/3): 261-267.

[3] Lim S T, Yun S J, Nam S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J]. Mater Sci Eng A, 2004, A371(1/2): 82-90.

[4] Dumont D, Deschamps A. Characterization of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J]. Mater Sci Technol, 2004, 20(5): 567-576.

[5] Deschamps A, Bréchet Y. Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J]. Scripta Materialia, 1998, 39(11): 1517-1522.

[6] Deschamps A, Bréchet Y. Influence of quench and heating rates on the ageing response of an Al-Zn-Mg-(Zr) alloy[J]. Mater Sci Eng A, 1998, A251(1/2): 200-207.

[7] Godard D, Archambault P, Aeby-Gautier E. Precipitation sequences during quenching of the AA7010 alloy[J]. Acta Materialia, 2002, 50(9): 2319-2329.

[8] Milman Y U, Sivku A I, Lotsko D V. Microstructure and mechanical properties of cast and wrought Al-Zn-Mg-Cu alloys modified with Zr and Sc[J].Materials Science and Forum, 2002, 396/402: 1217-1222.

[9] Porter D A, Easterling K E. Phase Transformation in Metals and Alloys[M]. Oxford: Alden Press, 1981: 292.

[10] Mackenzies D S. Quench Rate and Aging Effects in AlZnMgCu Aluminum Alloy[D]. Missouri: University of Missouri- Rolla, 2000: 19-20.

[11] Chinh N O, Lendvai J, Ping D H. The effect of Cu on mechanical and precipitation properties of Al-Zn-Mg alloys[J]. Journal of Alloys and Compounds, 2004, 378(1/2): 52-60.

[12] Staley J T, Brown T H, Schmidt R. Heat treating characteristics of high strength Al-Zn-Mg-Cu alloys with and without silver additons[J]. Metall Trans, 1972, 3(1): 191-199.

[13] Guyot P, Cottignies L. Precipitation kinetics, mechanical strength and electrical conductivity of AlZnMgCu alloy[J]. Acta Mater, 1996, 44(10): 4161-4167.

[14] Vasudevan A K, Doherty R D. Grain boundary ductile fracture in precipitation hardened aluminum alloys[J]. Acta Metallurgica, 1987, 35(6): 1193-1219.

[15] Berg L K, Gjфnnes J, Hansen V. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Mater, 2001, 49(17): 3443-3451.

基金项目:国家重点基础研究发展计划资助项目(2005CB623700); 国家教育部博士点基金资助项目(2004053304)

收稿日期:2006-06-29;修订日期:2006-09-29

通讯作者:张新明,博士,教授; 电话/传真: 0731-8830265; E-mail: xmzhang@mail.csu.edu.cn

摘 要:通过电导率、常温力学性能测试和透射电镜研究了时效对7055铝合金淬火敏感效应的影响。结果表明:合金固溶后慢速淬火时,晶粒内部和晶界上析出大量粗大的η平衡相,基体中的溶质过饱和度及空位浓度大大降低,不利于时效时强化相的均匀弥散析出,导致合金的力学性能下降;双级时效对快速淬火合金的力学性能影响不大,但提高了慢速淬火合金的力学性能,因而一定程度减少了合金的淬火敏感效应;这是因为相对单级时效而言双级时效可使慢速淬火合金中得到更多强化相,分布也更均匀弥散,从而减小空位浓度降低带来的不利影响;在本研究中,100 ℃, 24 h+121 ℃, 24 h是最佳的双级时效制度。