7A55合金均匀化处理

贺永东, 张新明, 游江海

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

采用光学显微镜、 扫描电镜、 能谱分析、 透射电镜和X射线衍射分析等研究了7A55合金铸态与均匀化显微组织演化与成分分布, 确定了该合金的均匀化处理温度与过烧温度, 研究了铸锭均匀化动力学过程, 利用菲克定理导出了均匀化动力学方程, 利用动力学方程对均匀化过程中合金元素的扩散、 Al3Zr的析出、 难熔相的聚集和球化现象进行了解释。 根据实验及计算结果, 得出合理均匀化处理工艺为470℃均匀化24h。

关键词: 7A55合金; 均匀化动力学; 枝晶间距 中图分类号: TG113.12

文献标识码: A

Homogenizing treatment of 7A55 alloy

HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai

(School of Materials Science and Engineering,Central South University, Changsha 410083, China)

Abstract: The microstructure evolution and composition distribution of the 7A55 cast and homogenized alloy were studied by optical microscopy, scanning electron microcopy, energy dispersive spectrometer, transmission electron microscopy and X-ray diffractometry. The homogenizing and overburnt temperatures of the alloy were determined. Meanwhile, the diffusion kinetics of the alloy elements during homogenizing treatment was investigated and the homogenizing kinetic equation was deduced according to Ficks First Law of diffusion. The diffusion of alloy elements, precipitation of Al3Zr particles and the conglomeration and globe of the insoluble phases were explained by the equation during homogenization. According to the results of experiment and calculation, the proper homogenizing process of 7A55 alloy is at 470℃ for 24h.

Key words: 7A55 alloy; homogenizing dynamics; dendrite arm space

超高强Al-Zn-Mg-Cu合金由于合金化程度较高, 在凝固过程中存在枝晶偏析, 晶界存在粗大共晶组织, 晶内和晶界化学成分和组织分布不均匀[1, 2]。 合金在由液态转变为固态过程中, 对溶质的溶解能力会产生突变, 固相中不能容纳的溶质原子富集在结晶前沿的液体层中。 溶质分配系数K〈1的合金元素如Zn、 Mg、 Cu等, 倾向于在晶界和枝晶边界集中; 而溶质分配系数K>1的合金元素如Cr、 Ti、 Zr等, 倾向于在枝晶网络内集中[3-5]。 铸态固溶体组织呈树枝状, 由于晶内组元浓度不一, 在晶界和枝晶界, 成分和组织分布极不均匀, 枝晶网状组织降低合金的塑性、 恶化热加工性能, 使制品强度和塑性降低, 各向异性和腐蚀敏感性增加[6-9]。 为了消除铸锭组织对加工性能和制品最终使用性能带来的危害, 超高强铝合金铸锭热变形前必须进行均匀化处理, 以消除低熔共晶和铸锭组织中的残留相, 改善铸锭的热塑性, 提高合金元素在基体中的固溶度, 孕育析出Al3Zr粒子, 防止合金在热变形过程中发生再结晶, 提高合金的强度。 均匀化过程越彻底, 时效后合金的强度越高[10-12]。 铸锭均匀化是制备超高强Al-Zn-Mg-Cu合金的一个极重要的工艺过程, 对制品最终性能影响极大。 均匀化过程主要参数是温度和时间, 但温度的影响更大[13]。 本文作者研究了超高强铝合金铸态和均匀化态显微组织演化和合金成分的分布规律, 分析了Al3Zr的析出及难溶相的聚集球化过程, 导出了均匀化动力学方程。 对于优化均匀化工艺, 指导实际生产具有一定的实际意义。

1 实验

以纯度为99.85%一级工业纯铝、 纯铜(99.99%)、 纯锌(99.92%)、 纯镁(99.90%)和Al-5%Cr、 Al-5%Mn、 Cu-10%Zr、 Al-5%Ti-B中间合金为原料, 制备了如表1所列的合金(1号合金)。 合金化学成分在LEEMAN SPEC-E型电感耦合等离子体原子发射光谱仪上测试。 合金铸锭在热风循环退火炉中进行均匀化退火, 退火温度分别为270、 350、 400、 450、 470、 480和490℃, 退火时间分别为24和30h, 退火试样直接淬入室温水中。 采用光学显微镜、 扫描电子显微镜(SEM)观察铸锭枝晶组织、 定性观测枝晶网络溶解程度和残留相的大小、 数量和分布特征。 金相试样采用Kellers试剂腐蚀。 采用线扫描分析晶界及晶内化学成分分布。 用金相法初步确定均匀化过烧温度。 采用双喷电解法(电解液为2: 8硝酸甲醇溶液)制备透射电镜试样, 在透射电镜上观察均匀化合金的微观组织。

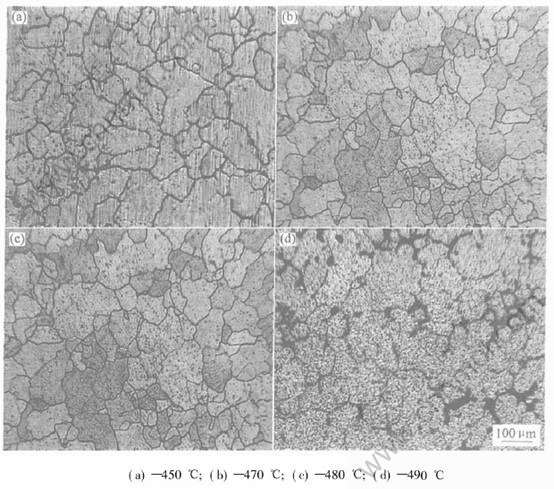

表1 1号合金的化学成分

Table 1 Chemical composition of alloy 1# (mass fraction, %)

2 结果与分析

2.1 铸态合金SEM组织

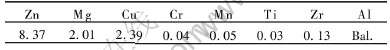

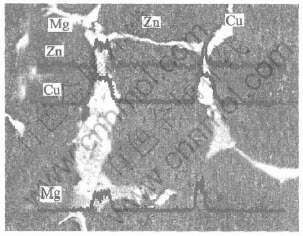

图1所示为添加微量Cr、 Mn、 Ti、 Zr的Al-Zn-Mg-Cu合金的微观组织及主要合金元素Zn、 Mg、 Cu在晶内的分布情况。 由图1可知, 铸态组织由树枝状α(Al)相和枝晶间的低熔共晶组成, 基体α(Al)呈等轴状。 晶内和晶界的第二相为S相、 T相、 N相和α(Al)组成的共晶。 图1(b)~(d)所示为元素的面扫描分析, 表明铸锭存在枝晶偏析, 晶界上分布着非平衡第二相, 主要合金元素Zn、 Mg、 Cu在晶界及第二相粒子上存在着明显的富集现象。为消除枝晶偏析并改善热加工性能, 必须对铸锭进行均匀化处理。

图1 铸态Al-Zn-Mg-Cu合金SEM显微组织及元素分布

Fig.1 Microstructure and elements distribution of as-cast Al-Zn-Mg-Cu alloy

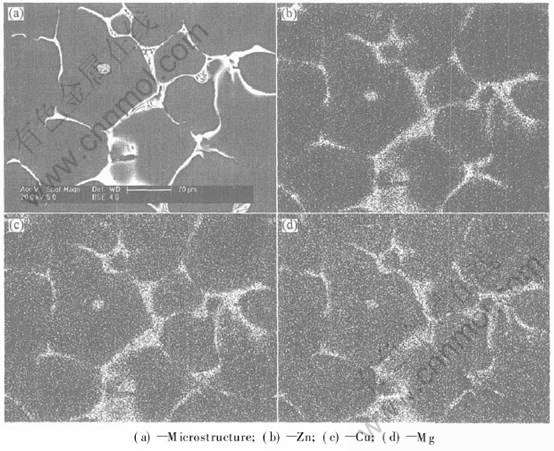

2.2 铸态合金的DTA分析

图2所示为实验合金在差热分析仪上测得的DTA曲线。 由图2可看出, 铸锭在450.45、 474.06和632.33℃处有吸热峰, 450.45℃对应于Al3Zr粒子开始析出的温度, 474.06℃对应于非平衡结晶过程中形成的伪共晶组织开始溶化的温度, 632.33℃为合金的熔化终了温度。 由此确定铸锭均匀化温度范围不能超过474.06℃。

图2 Al-Zn-Mg-Cu-Zr合金DTA分析

Fig.2 DTA analysis of Al-Zn-Mg-Cu-Zr alloy

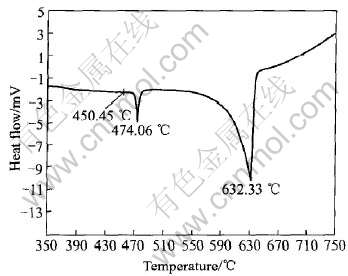

2.3 均匀化态合金光学显微组织

图3所示为不同均匀化温度下合金光学显微组织。 由图3可看出, 合金经450℃保温24h处理后, 晶界上非平衡低熔点共晶相逐渐溶解, 枝晶网络变稀, 残留相逐渐减少; 合金经470℃保温24h后, 晶界已十分细小, 枝晶偏析和非平衡相基本消除; 合金经480℃均匀化保温24h时, 合金中开始出现三角晶界和少量复熔球, 出现轻微的过烧组织; 合金经490℃均匀化时, 出现大量的三角晶界和复熔球, 合金处于严重过烧状态, 表明合金均匀化温度上限为470℃。

2.4 均匀化态合金显微组织与成分分布

图4所示为合金经均匀化处理后的显微组织。

图3 Al-Zn-Mg-Cu-Zr合金不同温度均匀化处理后的显微组织

Fig.3 Microstructures of Al-Zn-Mg-Cu-Zr alloy homogenized at different temperatures

由图4可看出, 合金经450℃, 24h均匀化处理后, 枝晶组织基本消除(图4(a)), 晶内开始有白色相析出; 经470℃, 24h均匀化处理后, 晶界和晶内的白色相数量显著增加, 尺寸有所增大(图4(b)), 该相为残留难熔相Al7Cu2Fe与Al3Fe发生聚集、 球化, 并形成α-AlFeSi的结果。 温度越高, Al7Cu2Fe、 Al3Fe向α-AlFeSi转化越彻底[14]。

]图4 Al-Zn-Mg-Cu-Zr合金均匀化处理后的显微组织

Fig.4 Microstructures of Al-Zn-Mg-Cu-Zr alloy after homogenized under different conditions

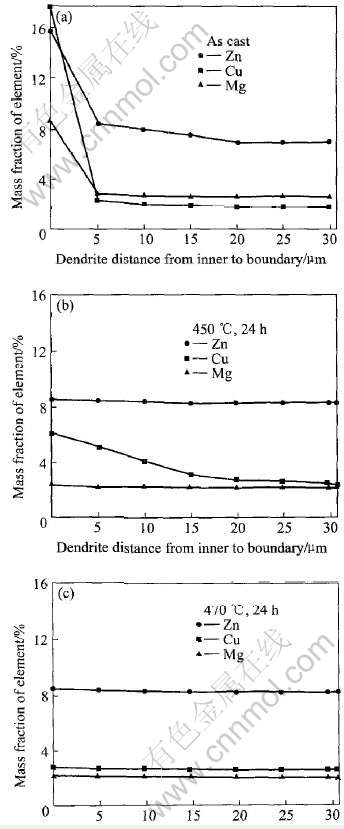

图5所示为铸锭经均匀化前后主要合金元素由晶界至晶内的成分分布曲线。 由图5可看出, 铸态合金的主要元素Zn、 Cu、 Mg在晶界上存在明显的富集现象, 其中Cu的偏析程度最大, Zn的次之, Mg的偏析程度最小; 铸锭经450℃, 24h均匀化处理后, 合金元素扩散, 枝晶偏析消除, 但晶界和晶内仍存在Cu分布不均匀现象; 经470℃, 24h均匀化处理后, 曲线趋于平稳。 均匀化温度对均匀化效果的影响比均匀化时间影响大, 温度越高, 原子越容易迁移, 金属化合物溶解越充分, 残留相越少, 达到成分均匀化所需要的时间就越短。

2.5 均匀化态合金的TEM像

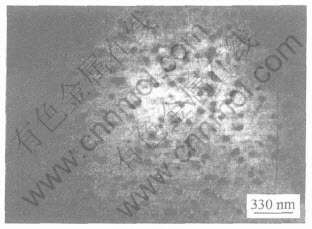

图6所示为均匀化态合金的TEM像。 由图6

图5 试样元素分布

Fig.5 Elements distributions of samples measured by EPMA

图6 470℃均匀化24h合金Al3Zr的TEM像

Fig.6 TEM image of Al3Zr homogenized at 450℃ for 24h

可知, 450℃均匀化保温24h, 合金中析出了尺寸为10~20nm的Al3Zr颗粒。 锆在铝合金中的最大作用是抑制再结晶, 提高再结晶温度。 在室温合金中主要以过饱和固溶体形式存在, 过饱和固溶体的性质十分稳定, 在250℃时, Al3Zr析出时间长达1000h[13]。 所析出的Al3Zr质点尺寸大小、 分布间距与再结晶的抑制效果有关。 在均匀化过程中进行合理的析出、 孕育处理, 可以获得具有最佳再结晶抑制效果的微细、 弥散的球状Al3Zr。 Robert等[15]研究了Al-Zn-Mg-Cu合金中Zn、 Mg、 Cu等主要合金元素对Al3Zr析出动力学过程的影响。 结果表明: 合金中添加Zn、 Mg、 Cu等合金元素可以大大缩短Al3Zr粒子析出的孕育期, 促使Al3Zr粒子细化。 本研究合金中的Zn、 Mg、 Cu总量高于Robert所研究合金的3%, 析出Al3Zr粒子的孕育期更短。 450℃均匀化, 合金的孕育期为4h, 在此温度下保温24h就能析出大量的Al3Zr粒子。

2.6 均匀化态合金的XRD物相分析

图7所示为7A55合金铸态及不同均匀化温度下的X射线衍射谱。 由图7可看出, α(Al)和η(MgZn2)平衡相组成, 随着均匀化温度的升高, 合金中析出的η(MgZn2)相也随之增加, 至350℃时达到最大值; 均匀化温度超过350℃时, 合金组织中η相的含量随着均匀化温度的升高而开始减少, 表明析出相又开始回溶到α(Al)基体中; 至450℃经24h均匀化处理后, η相完全回溶入α(Al)基体中。 从物相分析来看, 在铸锭均匀化过程中, 合金显微组织结构发生了几个方面的变化: 铸锭中的枝晶组织和非平衡共晶组织随均匀化温度的升高和时间的延长而消失, 在350℃以下均匀化时, 过饱和固溶体中分解析出平衡的η相; 在400℃以上均匀化时, 平衡相又回溶到固溶体基体中; 至450℃时, η相完全回溶入α(Al)基体中。 对比图6和7可知, 合金经高温均匀化处理后, 在透射电镜下可以看到大量的Al3Zr粒子, 而在X射线衍射谱中看不到Al3Zr相。 主要原因是由于析出的Al3Zr粒子十分细小、 弥散, 在透射电镜上可以看到。 但由于锆的添加量很少, 析出的Al3Zr粒子的质量分数不足基体质量的5%, 因而在X射线衍射谱的结果中都看不到Al3Zr相。

图7 7A55合金铸样在不同温度下均匀化的X射线衍射谱

Fig.7 XRD patterns of 7A55 cast alloy homogenized at different temperatures for 24h

3 均匀化动力学分析

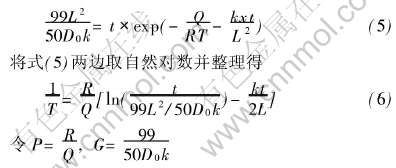

均匀化退火制度主要参数是加热温度和保温时间。 根据菲克第一定理: 单位时间内通过单位面积扩散物质的量与垂直该截面方向物质的浓度梯度成正比, 即

![]()

式中 J为单位时间内通过单位面积扩散物质的量; D为扩散系数, 与合金的本质、 固溶体类型、 成分、 晶粒尺寸、 温度有关, 可用阿累尼乌斯公式表示为

![]()

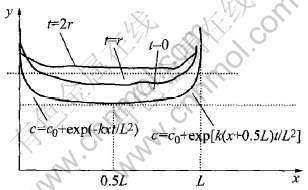

式中: D0为常数; Q为扩散激活能; R为气体常数; T为均匀化热力学温度。 式(2)表明, 随着温度的升高, 扩散过程的速度大大加快。 图8所示为铸态7A55合金主要合金元素沿枝晶间分布的电子探针线扫描分析结果。 由图8可看出, 主要合金元素沿枝晶间呈周期性变化。 Hillert等[12]研究表明, 在具有显微偏析的铸态组织中, 固溶体内部的合金元素含量比枝晶部分的含量低很多, 各合金组元的浓度沿枝晶间分布大多呈周期性变化, 这与本研究的结果相符。 因此, 研究合金组元在均匀化过程中变

图8 铸态组织电子探针线扫描能谱分析

Fig.8 EPMA patterns of elements linear distributions of cast structure

化规律, 只需研究相邻两枝晶间合金组元扩散规律即可。 铸态合金枝晶间元素分布规律可用图9所示的指数函数规律逼近

c=c0+A×aX/L2

式中 a为与溶质分配系数有关的常数, 取a=e-k, k为溶质分配系数; x∈[0, 0.5L]; L为枝晶间距; Δc0为晶界与晶内合金组元浓度差; c[TX-]为完全均匀化后合金元素平均浓度; A=[SX(]1[]2[SX)]Δc0。 则在均匀化过程中, 合金元素分布状态函数可用指数函数表示为

![]()

将式(2)和(3)代入式(1)得

当溶质元素扩散量达到99%Δc0时, 认为均匀化过程结束, 将![]() 代入式(4)得

代入式(4)得

图9 均匀化退火时元素沿枝晶的分布曲线

Fig.9 Distribution curves of elements along dendrite during homogenization

则式(6)可表示为

![]()

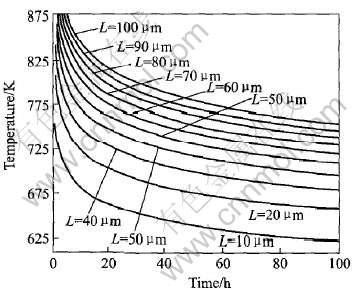

式(7)即为均匀化动力学方程。 式(7)右边由两项构成, 第一项与合金组元的均匀化扩散过程有关, 第二项与合金元素分布的不均匀程度、 Al3Zr粒子的析出状况和难溶相的聚集、 球化状况有关, 两个过程均随温度的升高而加快。 由于Al3Zr析出、 难溶相聚集和球化时需要消耗能量, 在温度一定的情况下, 难溶相析出、 聚集和球化使均匀化时间延长。 对于给定成分的合金, P、 G、 k为常数, 只要给出铸锭的原始组织参量L, 即可作出铸锭加热转变的动力学曲线。 由于在相同的温度下, Zn和Mg元素的扩散比Cu的要快, 因此均匀化过程主要考虑Cu元素的扩散。 根据文献[12], Al-Zn-Mg-Cu合金中Cu元素的激活能Q和常数D0依次为D0(Cu)=8.4mm2/s, Q(Cu)=136kJ/mol, R=8.31J/(mol·K)。 由式(7)可以绘出不同组织参量下Cu元素的均匀化动力学曲线(见图10)。 由图10可看出, 随着均匀化温度的升高, 均匀化时间逐渐缩短。 根据定量金相可知, 铸态枝晶平均间距为L=32.5μm, 由均匀化动力学曲线可知, 在470℃均匀化时, 所需保温时间为21h, 这与实验结果相符。

图10 Al-Zn-Mg-Cu合金均匀化动力学曲线

Fig.10 Homogenization kinetics curves of Al-Zn-Mg-Cu alloy

4 结论

1) 7A55合金中存在严重的枝晶偏析, 当合金低于350℃均匀化处理时, 随均匀化温度的升高, η相的析出量随之增加; 当合金在400℃及以上温度均匀化时, 随温度的升高η相逐渐回溶入α(Al)基体中; 至450℃均匀化保温24h时, η相完全回溶入α(Al)基体中。 经470℃均匀化保温24h时, 析出大量的球状Al3Zr, 非平衡相低熔共晶溶解, 偏析消除, 难熔相开始聚集、 球化。 因此最佳均匀化处理工艺为470℃均匀化保温24h。

2) 在Zn、 Cu、 Mg主要合金元素中, Cu的扩散系数最小, 偏析最严重, 对均匀化过程起主要控制作用。 均匀化过程中, 从晶界至晶内, 合金元素的分布按指数规律变化, 均匀化动力学方程为[SX(]1[]T[SX)]=P[ln([SX(]t[]GL2[SX)])-[SX(]kt[]2L[SX)]], 式中右边第一项与主要合金元素扩散有关, 第二项与合金元素分布的不均匀程度、 Al3Zr粒子析出状况、 难溶相的聚集和球化状况有关。

REFERENCES

[1]Keams M A. The mechanism of phase transformations in crystalline solids[J]. Light Metals, 1999, 713-720.

[2]刘小涛, 董杰, 崔建中, 等. 高强铝合金均匀化热处理[J]. 中国有色金属学报, 2003, 13(4): 909-913.

LIU Xiao-tao, DONG Jie, CUI Jian-zhong, et al. Homogenizing treatment high strength aluminium alloy cast under electric magnetic field[J]. The Chinese Journal of Nonferrous Metal, 2003, 13(4): 909-913.

[3]张万金, 王美琪. LD11铸锭均匀化实验及过烧温度的确定[J]. 轻合金加工技术, 1998, 26(7): 40-42.

ZHANG Wan-jin, WANG Mei-qi. LD11 billets homogenizing test and its overheat temperature[J]. Light Alloy Fabrication Technology, 1998, 26(7): 40-42.

[4]Nakai M, Takehiko E. New aspects of development of high strength Al alloys for aerospace applications[J]. Mater Sci Eng A, 2002, A285: 62-68. [5]schaffer G B, Huo S H. The effect of trace elements on the sintering of an Al-Zn-Mg-Cu-Zr alloy[J]. Acta Mater, 2001, 49: 2671-2678.

[6]Engdah I T, Hansen V, Warren, et al. Investigation of fine precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Mater Sci Eng A, 2002, A327: 59-64.

[7]Stiller K, Warren P J, Hansen V, et al. Investigation of precipitation in an Al-Zn-Mg alloy after two-step aging treatment at 100℃ and 150℃[J]. Mater Sci Eng A, 2001, A270: 55-63.

[8]Robson J D. Optimizing the homogenization of zirconium containing commercial aluminium alloys using a novel process model[J]. Mater Sci Eng A, 2002, A338: 219-229.

[9]Li X Z, Hansee L, Gjnnes J, et al. Hrem study and structure modeling of the η, phase, the harding precipitates in commercial Al-Zn-Mg alloys[ J]. Acta Mater, 2001, 47: 2651-2659.

[10]Robson J D, Prangnell P B. Modelling Al3Zr dispersoid precipitation in multicomponent aluminum alloys[J]. Mater Sci Eng A, 2002, A352: 240-249.

[11]DorWard D C, Beernsen D J. Grain structure and quench-rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy[J]. Metallurgical Transaction, 2003, 26(9): 2481-2484.

[12]Hillert A. 合金扩散和热力学[M]. 北京: 冶金工业出版社, 1999.

Hillert A. Diffusion and Thermodynamics of Alloy[M]. Beijing: Metallurgical Industry Press, 1999.

[13]HE Yong-dong, ZHANG Xin-ming. The effect and mechanism of minor Cr and Mn and Ti and Zr on Al-Zn-Mg-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(10): 1594-1601.

[14]Iwamura S, Miura Y. Loss in coherency and coarsening behavior of Al3Sc precipitates[J]. Acta Materialia, 2004, 52(7): 591-600.

[15]曾俞. 一种新型的高锌含量的Al-Zn-Mg-Cu合金组织与性能研究[D]. 长沙: 中南大学, 2004. 10-20.

ZENG Yu. The Study of Microstructure and Properties of a New Al-Zn-Mg-Cu Alloy with High Zinc Content[D]. Changsha: Central South of University, 2004. 10-20.

基金项目: 国家重大基础研究资助项目(2005CB623706)

收稿日期: 2005-08-09; 修订日期: 2005-12-24

通讯作者: 贺永东, 电话: 0731-8830265; E-mail: hydongq@126.com