双级时效对1933铝合金锻件组织和性能的影响

张新明1,2,欧军1,2,刘胜胆1,2,徐敏1,2,游江海1,2

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

摘要:采用电导率测试、常温力学性能测试、慢应变速率拉伸、透射电镜和正交试验等手段,研究双级时效对1933铝合金锻件力学性能、抗应力腐蚀性能及微观组织的影响。研究结果表明:与T6态相比,通过合适的双级时效制度(110 ℃/6 h+160 ℃/8 h或120 ℃/12 h+160 ℃/6 h),锻件的抗拉强度和屈服强度分别下降3.8%和1.0%,电导率却提高了19.5%,抗应力腐蚀性能显著提高。双级时效中第2级时效温度是控制锻件性能的关键因素,通过合理的双级时效制度,机体中的沉淀相细小弥散,晶界上的η相粗大且不连续,使得锻件具有良好的综合性能。

关键词:

1933铝合金锻件;时效;力学性能;抗应力腐蚀性能;微观组织;

中图分类号:TG146.2;TG113 文献标志码:A 文章编号:1672-7207(2011)02-0342-07

Effects of two-step aging on microstructure and properties of 1933 aluminum alloy forging

ZHANG Xin-ming1, 2, OU Jun1, 2, LIU Sheng-dan1, 2, XU Min1, 2, YOU Jiang-hai1,2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Educational Key Laboratory of Non-ferrous Metal Materials Science and Engineering,

Central South University, Changsha 410083, China)

Abstract: The influence of two-step aging on the mechanical properties, stress corrosion cracking resistant and microstructure of 1933 aluminum alloy forging were investigated by electrical conductivity test, ambient temperature tensile properties test, transmission electron microscopy and orthogonal test. The results show that compared with the peak aged sample, the ultimate tensile strength and yield strength of the two-step aged samples (110 ℃/6 h+160 ℃/8 h or 120 ℃/12 h+160 ℃/6 h) are decreased by 3.8% and 1.0%, respectively. Meanwhile, the conductivity is enhanced by 19.5% with an evident improvement in the stress corrosion cracking resistant. The temperature of the second step aging is the most significant factor to control the properties of the alloy. After the proper two-step aging, the fine precipitates are presented with the matrix, and the grain boundaries are decorated with coarser η particles which are distributed continuously.

Key words: 1933 aluminum alloy forging; aging; mechanical property; stress corrosion cracking resistance; microstructure

7×××系铝合金具有高的比强度,广泛应用于航空领域[1]。但其抗应力腐蚀性能(SCC,Stress corrosion cracking)较低[2-3]。采用不同时效工艺调控晶内及晶界析出相,可提高合金的综合性能。若通过回归再时效(RRA,Retrogression and reaging)处理[4],则合金在保持较高强度的同时,还具有较好的抗应力腐蚀性能。但RRA处理的回归温度区间窄,时间短,难以适应工厂厚件的生产。在实际应用中,时效热处理往往采用双级时效制度(T7X),如大型铝合金锻件的时效热处理制度以T73和T76最为典型[5]。7×××系铝合金是析出强化型的铝合金,一般认为其析出序列为[6-9]:过饱和固溶体—GP区—亚稳相η′—平衡相η(MgZn2),其中亚稳相η′起主要强化作用。在沉淀析出相的早期阶段,GP区和亚稳相η′形成。在析出后期,主要发生亚稳相向平衡相转变以及平衡相的粗化。准确控制时效过程中沉淀相的析出,特别是沉淀相的尺寸、分布、体积分数、晶界的析出相形貌和无沉淀析出带等对获得优良的力学性能及抗应力腐蚀性能具有重要意 义[10]。1933铝合金是一种高强Al-Zn-Mg-Cu合金,具有很高的强度、断裂韧性和抗应力腐蚀性能,尤其具有很好的淬透性,在航空领域应用广泛,俄罗斯大部分飞机的接头件及隔框都采用1933大型锻件[11-12]。为达到合金高强度与抗应力腐蚀的最佳匹配,时效处理工艺是关键的因素。本文作者通过正交实验法[13]研究时效工艺对1933铝合金大型锻件力学性能微观组织的影响,并通过慢应变速率拉伸来评价抗应力腐蚀性能。同时,针对合金T6态强度高而抗应力腐蚀性能差和T73态抗应力腐蚀性能好但强度低的问题,研究出一种使合金强度与抗应力腐蚀性能匹配的双级时效工艺,为实际生产优化时效工艺参数提供参考。

1 实验及材料

实验材料为1933铝合金锻件,其名义成分(质量分数)如表1所示。

表1 1933铝合金锻件的名义成分

Table 1 Nominal compositions of 1933 aluminum alloy forging %

![]()

首先对1933铝合金锻件于470 ℃/100 min进行固溶处理和室温水淬,然后进行后续时效热处理。采用正交实验法对双级时效热处理的4个工艺因素(一级时效时间T1与温度t1,二级时效时间T2与温度t2)进行实验方案设计,L9(34)正交实验方案如表2所示。同时将2组样品分别进行T6单级时效(120 ℃/24 h)和T73双级时效 (110 ℃/12 h+180 ℃/6 h)对比实验。

1933铝合金锻件的力学性能在CSS—44100万能材料力学拉伸机上测试,取样方向为锻压过程中金属的主流动方向,拉伸速度为2 mm/min。合金电导率(E)测量按GB/T12966标准在涡流电导仪7501型上进行。根据GB/T 15970.7-2000,采用慢应变速率拉伸(SSRT)试验来评定抗应力腐蚀性能,试样标距为20 mm,拉伸应变速率5×10-6 s-1,取样方向为高向(即锻压方向),实验在Letry微应变速率拉伸机上进行。慢应变速率拉伸试样分为2组:一组试样在3.5% NaCl水溶液中进行,另一组参考试样在空气中进行。所有实验均在室温下进行。通过TECNAI G220分析电镜,观察合金中析出相的尺度、形貌和分布等。加速电压为 200 kV。

表2 双级时效工艺正交实验方案

Table 2 Orthogonal test of the two-step aging

2 实验结果

2.1 力学性能与电导率

时效制度对合金力学性能与电导率的影响如表3所示。对于1933铝合金锻件,双级时效主要是要在保持较高强度的同时提高合金的抗应力腐蚀性能。一般而言,电导率越高,抗应力腐蚀性能越好。7×××系铝合金要具有较好的抗应力腐蚀性能,电导率一般要求大于22.04 MS/m[14]。

从表3可以看出:T6态合金的强度最高,但电导率最低,说明该时效状态下合金的抗应力腐蚀性能最差。相对于T6态,合金经过双级时效后其抗拉强度和屈服强度(除8号外)均有所下降,但电导率均有较大幅度提高,表明合金经过双级时效后抗应力腐蚀性能增强。而相对于T73态(110 ℃/12 h+180 ℃/6 h),除3号和5号样品外,其余样品的力学性能均不同程度提高。由表3可知:通过不同时效工艺可获得合金不同的力学性能与抗应力腐蚀性能的组合,而合适的双级时效处理可使合金获得较高强度与良好抗应力性能的匹配。因此,可根据实际对合金强度和抗应力腐蚀性能的要求,选择不同的双级时效工艺以获得各种性能的组合。

本实验的主要目的是在满足高电导率(E>38% IACS)的前提下,使强度尽可能接近T6态。综合比较双级时效后锻件的各项性能发现,6号和8号时效制度相对于T6时效,可大幅度提高合金的电导率(上升幅度约为19.5%),且强度下降很少(抗拉强度与屈服强度仅分别下降约3.8%与1.0%),同时伸长率仍为10%以上。因此,6号(110 ℃/6 h+160 ℃/8 h)和8号(120 ℃/9 h+160 ℃/6 h)为最优的时效制度。

表3 正交实验结果

Table 3 Experimental results of orthogonal test

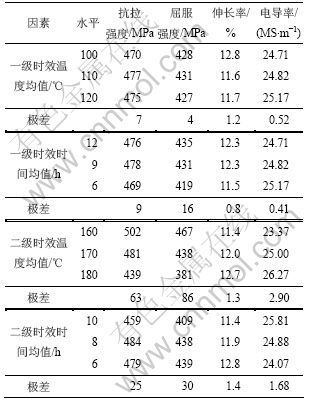

2.2 极差分析

计算各因素下力学性能及电导率的均值,对实验结果进行极差分析,分辨主次因素,结果见表4。

通过对正交试验结果的极差分析可知,一级时效温度T1对合金的抗拉强度及屈服强度影响幅度很小,其极差分别仅为7 MPa和4 MPa;合金的伸长率随着一级时效温度升高而下降,电导率则略有提高。一级时效时间t1对抗拉强度与屈服强度的影响较一级时效温度T1的影响稍大,伸长率随着一级时效时间t1的延长略上升,电导率则略下降;二级时效温度T2对合金抗拉强度与屈服强度影响幅度最大,极差分别高达63 MPa和86 MPa;同时,电导率随着二级时效温度T2的升高显著上升,极差达到2.90 MS/m,伸长率也提高。这说明二级时效温度T2对合金性能的控制最为重要。二级时效时间t2对合金的影响也较大,随着二级时效时间t2的延长,抗拉强度与屈服强度降低,电导率逐渐升高,而伸长率则降低。

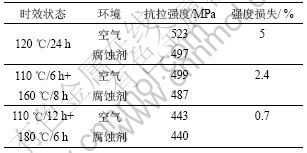

2.3 时效制度对合金抗应力腐蚀性能的影响

根据力学性能测试结果及对合金电导率的要求,选取综合性能最优组(6号样品)及2组对比样品进行慢应变速率拉伸试验以衡量其抗应力腐蚀性能。图1与表5所示分别为1933铝合金慢应变速率拉伸曲线和性能。根据GB/T15970.7-2000,采用强度损失(Δσ)来衡量抗应力腐蚀性能的高低。公式为:

![]() (1)

(1)

其中:σb(空气)和σb(3.5% NaCl水溶液)分别为合金在空气中和3.5% NaCl水溶液中的抗拉强度。由表5和图1可知:1933铝合金锻件在120 ℃/24 h时效状态下的强度损失为5%,与在空气环境相比,合金在腐蚀环境中的伸长率大大降低(图1(a)所示),仅为空气环境中的40%左右,说明1933铝合金锻件在峰值时效状态下的应力腐蚀开裂倾向很大。经过双级时效110 ℃/6 h+160 ℃/8 h后,合金的抗应力腐蚀性能明显提高,强度损失仅为2.4%,同时合金在腐蚀环境中的伸长率未下降。当时效制度为110 ℃/12 h+180 ℃/6 h时,合金的抗应力腐蚀性能进一步提高,强度损失仅为0.7%,伸长率也未下降,说明合金在该时效状态下几乎无应力腐蚀开裂倾向。

表4 极差分析

Table 4 Results of range analysis

表5 1933铝合金锻件的慢应变速率拉伸强度

Table 5 Strength of SSRT of 1933 aluminum alloy forging

图1 1933铝合金锻件时效后的慢应变速率拉伸结果

Fig.1 Results of SSRT of 1933 aluminum alloy forging after aging

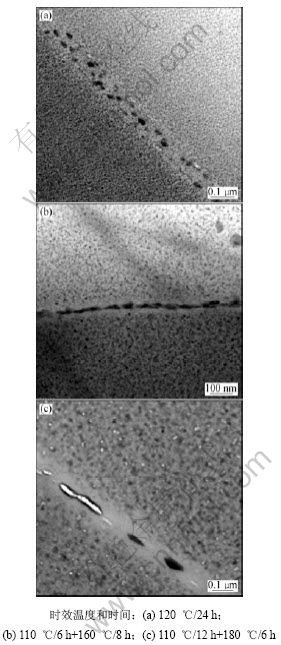

图2 1933铝合金锻件时效后的微观组织(TEM)

Fig.2 Microstructures (TEM) of 1933 aluminum alloy forging after aging

2.4 时效制度对锻件显微组织的影响

图2所示为1933铝合金锻件经不同制度时效后的显微组织。合金经过120 ℃/24 h时效后,晶内的沉淀相主要是GP区和η′相,其分布细小弥散。晶界上第二相呈链状连续或呈多层网状结构分布,无明显无沉淀析出带(PFZ,Precipitation free zone)(图2(a))。经过110 ℃/6 h+160 ℃/8 h双级时效后,晶内沉淀相主要为η相以及少量的η相,晶界析出相粗化且呈不连续分布,同时发现有明显的PFZ(图2(b))。经110 ℃/12 h+180 ℃/6 h双级时效后,晶内与晶界析出相进一步粗化,且晶界析出相之间的间距与PFZ的宽度较110 ℃/6 h+160 ℃/8 h时效后明显增大。

3 分析与讨论

7×××系铝合金属析出沉淀强化型超高强铝合金,其强度性能与应力腐蚀敏感性等受时效热处理工艺影响明显。合金微观组织的微小变化,可引发其性能显著波动。Al-Zn-Mg-Cu系合金的基体沉淀相,晶界沉淀相和无沉淀析出带(PFZ)的特性,直接决定了合金的性能[10]。

3.1 时效制度对锻件组织和力学性能的影响

一般认为,7×××系铝合金在温度较低的情况下,如120 ℃,其析出序列为:过饱和固溶体—GP区—亚稳相η′—平衡相η(MgZn2)。1933铝合金锻件经120 ℃/24 h时效后,晶内主要的沉淀相为GP区和η′相[6-9]。晶界相则主要为平衡相η相,呈连续链状或多层网状结构分布, PFZ不明显,如图2(a)所示。合金在该时效状态下的晶内沉淀相GP区和η′相分别为共格与半共格相,且尺度小,密度高,所以,合金强度很高,抗拉强度和屈服强度分别为531 MPa和478 MPa。

双级时效分为第1级时效与第2级时效2个阶段。第1级时效阶段的主要作用是形成大量稳定的GP区,作为第2级时效阶段的析出核心。根据 Lorimer等[15]提出的析出相成核动力学模型,合金中存在某一临界温度TGP,当时效温度高于TGP时,GP区因不稳定而溶解,从而导致后续时效的析出核心减少;若低于这一温度, GP区的尺度大于某一临界值,它就成为过渡相析出的核心;在TGP以下时效时,时效温度越高,则达到临界尺度并能在高于TGP 的时效温度条件下成为晶核的 GP区数目就越多。这就是1933铝合金锻件经过不同第1级时效温度的双级时效后各性能有所差异的原因。由实验结果(见表4) 可知:第1级时效温度为110 ℃时,形成了最多的可作为过渡相析出核心的GP区;在后续阶段时效(第2级时效)过程中,这些GP区核心逐渐转变成η′相,形成细小弥散的沉淀相组织,因此,合金强度较高。

合金的过饱和固溶体经过第1级时效成核阶段后,进入第2级时效稳定化阶段。该阶段主要是为了使晶界处原有连续分布的析出相部分溶解,形成断续的析出相并长大,从而提高合金的耐蚀性能。同时,在第2级时效初期,基体内部GP区转变成η′相或者η′相在已有的GP区上形核长大,甚至直接析出η相。随着时效时间的延长,强化相(η′相)向平衡相(η相)转变,随后η相粗化。因此,双级时效后锻件的强度会降低。本实验中,第2级时效温度为160 ℃时,如110 ℃/6 h+160 ℃/8 h(见图2(b)),晶内沉淀相细小弥散,同时,晶界上第2相粗化且呈断续分布,且出现了明显的PFZ。所以,在该时效状态下,1933铝合金锻件仍然具有较高的力学性能,如表4所示,正交试验结果中160 ℃时的抗拉强度与屈服强度的均值分别为502 MPa和467 MPa。尤其是6号和8号样品的抗拉强度均达510 MPa以上,屈服强度在469 MPa以上。随着第2级时效温度的上升,基体中的沉淀相粗化,同时晶界析出相的尺度和间距增大,PFZ变宽,合金的强度下降。特别是当第2级时效温度为180 ℃时,如110 ℃/12 h+180 ℃/6 h(见图2(c)),晶内析出相严重粗化,导致锻件强度显著下降。在第2级时效温度为180 ℃时,抗拉强度与屈服强度的均值分别仅为439 MPa和381 MPa。

3.2 时效制度对SCC性能的影响

由于影响应力腐蚀开裂的因素多且过程复杂,关于其作用机理尚未达成一致。而对于7×××系铝合金的应力腐蚀开裂机理,氢致破裂理论和阳极溶解理论得到了大多数学者的认同[2]。氢致破裂理论认为,在拉伸应力作用下,腐蚀过程中产生的活性原子H沿晶界扩散进入裂纹尖端区引起氢脆,从而加速了应力腐蚀裂纹的扩展。阳极溶解理论认为,应力腐蚀开裂是由于裂纹尖端阳极快速连续溶解的结果,应力加速了阳极溶解的速率并且促进金属的分离。目前,也有人认为应力腐蚀开裂是2种机理共同作用的结果。

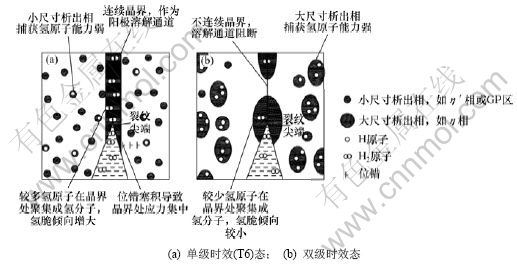

根据上述腐蚀开裂机理,对于7×××系铝合金,基体沉淀相特征与晶界结构是决定合金抗应力腐蚀性能的重要因素。1933铝合金锻件的应力腐蚀开裂模型如图3所示。在T6状态下,晶内析出相以细小η′相与GP区为主,晶界析出相连续分布。小尺度的析出相捕获基体中自由氢原子的能力较低,更多的氢原子容易扩散至晶界聚集成氢分子,导致氢脆,且连续的晶界析出相能够作为阳极溶解通道,促进应力腐蚀开裂。同时,由于晶内析出相尺度小,合金在变形过程中产生的位错能够切过这些细小的析出相造成平面滑移,从而在晶界产生应力集中,加剧应力腐蚀开裂。所以,1933铝合金锻件经T6(120 ℃/24 h)时效后,虽然具有最好的力学性能,但抗应力腐蚀性能很差。锻件经过双级时效(110 ℃/6 h+160 ℃/8 h)后,晶内析出相粗化,捕获自由氢原子的能力增强,降低了氢脆倾向。晶界析出相粗化且转变为非连续分布,这种结构能够阻断作为阳极的晶界析出相的连续溶解。同时,随着晶内析出相粗化,合金在变形过程中产生的位错,更趋于绕过第2相产生交滑移,减少了晶界应力集中,也减小了应力腐蚀开裂倾向。所以,合金经双级时效后的抗应力腐蚀性能显著增强。合金经过110 ℃/12 h+180 ℃/6 h时效后,晶内析出相尺度进一步增大,晶界析出相更加断续、粗大,其抗应力腐蚀性能进一步增强。但由于晶内析出相尺度过大,其强度损失也很明显。

图3 1933铝合金锻件时效后的应力腐蚀开裂模型

Fig.3 Model of strain corrosion cracking of 1933 aluminum alloy forging after aging single step aging (T6) statement; (b) two-step aging statement

4 结论

(1) 1933铝合金锻件经过双级时效后,相对于峰值时效其电导率大幅上升,抗应力腐蚀性能显著提高,而力学性能有所下降。

(2) 1933铝合金锻件最优时效制度为100 ℃/ 6 h+160 ℃/8 h和120 ℃/9 h+160 ℃/6 h时。在该时效制度下,相对于T6态,合金的电导率提高19.5%,超过了22.04 MS/m,抗应力腐蚀性能显著提高,力学性能略有下降。

(3) 第2级时效温度是双级时效工艺因素中控制合金性能最重要的因素。

(4) 合金基体沉淀相细小弥散,晶界第2相粗大且呈断续分布,使合金在保持较高力学性能的同时,具有较好的抗应力腐蚀性能。

参考文献:

[1] 冯云祥, 刘静安. 超高强铝合金的发展与研制开发方向[J]. 材料导报, 2004, 18(8): 196-202.

FENG Yun-xiang, LIU Jing-an. Development and study orientation for super strong aluminum alloy[J]. Mater Review, 2004, 18(8): 196-202.

[2] Song R G, Dietzel W, Zhang B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(16): 4727-4743.

[3] 张坤, 刘志义, 郑青春, 等. 高Zn超高强铝合金的回归再时效处理[J]. 中南大学学报: 自然科学版, 2005, 36(2): 188-192.

ZHANG Kun, LIU Zhi-yi, ZHENG Qing-chun, et al. Effects of different retrogression and re-aging heat treatment on high zinc super-high aluminum alloy[J]. Journal of Central South University: Science and Technology, 2005, 36(2): 188-192.

[4] Reda Y, Abdel-Karim R, Elmahallawi I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J]. Materials Science and Engineering: A, 2008, 485(1/2): 468-475.

[5] 姜文举, 宋微, 曹广然. 7A09 T73锻件时效热处理工艺研究[J]. 铝加工, 2007, 175(3): 42-44.

JIANG Wen-ju, SONG Wei, CAO Guang-ran. Study on aging heating treatment for 7A09 T73 forgings[J]. Aluminum Processing, 2007, 175(3): 42-44.

[6] Engdahl T, Hansen V, Warren PJ, et al. Investigation of fine scale precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Materials Science and Engineering A, 2002, 327(1): 59-64.

[7] Buha J, Lumley R N, Crosky A G. Secondary ageing in an aluminium alloy 7050[J]. Materials Science and Engineering: A, 2008, 492(1/2): 1-10.

[8] 李海, 郑子樵, 王芝秀. 含少量Ag的7055铝合金组织与性能[J]. 中南大学学报: 自然科学版, 2004, 35(1): 1-5.

LI Hai, ZHENG Zi-qiao, WANG Zhi-xiu. Structures and properties of 7055-0.2% Ag aluminum alloy[J]. Journal of Central South University: Science and Technology, 2004, 35(1): 1-5.

[9] FENG Chun, LIU Zhiyin, NING Ailing, et al. Retrogression and re-aging treatment of Al-9.99%Zn-1.72%Cu-2.5%Mg-0.13%Zr aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(5): 1163-1170.

[10] LI Jin-feng, PENG Zhuo-wei, LI Chao-xing, et al. Mechanical properties, corrosion behaviors and microstructures of 7075 aluminium alloy with various aging treatments[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 755-762.

[11] 陈石卿. 俄罗斯的航空用铝合金的发展及其历史经验(一)[J]. 航空工程与维修, 2001(3): 17-18.

CHEN Shi-qing, Russian aeronautical aluminum alloy development and its historical experience (I)[J]. Aviation Engineering, 2001(3): 17-18.

[12] 陈石卿. 俄罗斯的航空用铝合金的发展及其历史经验(二)[J]. 航空工程与维修, 2001(4):28-29.

CHEN Shi-qing. Russian aeronautical aluminum alloy development and its historical experience (II)[J]. Aviation Engineering, 2001(4): 28-29.

[13] 汪锡孝. 试验研究方法[M]. 长沙: 湖南科学技术出版社, 1989: 118-222.

WANG Xi-xiao. Experimental investigation methods[M]. Changsha: Hunan Science and Technology Press, 1989: 118-222.

[14] 宁爱林, 刘志义, 冯春, 等. Al-Zn-Mg-Cu合金组织和电导率及抗应力腐蚀性能研究[J]. 材料热处理学报, 2008, 29(2): 107-113.

LIN Ai-lin, LIU Zhi-yi, FENG Chun, et al. Study of microstructure, electrical conductivity and stress corrosion resistance of Al-Zn-Mg-Cu alloy[J]. Transactions of Materials and Heat treatment, 2008, 29(2): 107-113.

[15] Lorimer G W, Nicholson R B. Further results on the nucleation of precipitates in the Al-Zn-Mg system[J]. Acta Metall, 1966, 14(8): 1009-1012.

收稿日期:2009-12-03;修回日期:2010-02-05

基金项目:国家重点基础研究发展计划(“973”计划)项目(2005CB623700)

通信作者:张新明(1946-),男,湖南安乡人,博士,教授,博士生导师,从事材料科学与工程的研究;电话:0731-88830265;E-mail:xmzhang_cn@yahoo.cn