3D C/SiC复合材料的力学性能

肖 鹏,谢建伟,熊 翔

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:对三维四向编织结构炭纤维增强碳化硅基复合材料的弯曲、断裂韧性和拉伸性能进行研究,利用扫描电镜(SEM)观察材料的断口形貌,获得该材料主要的力学性能及破坏规律。研究结果表明:三维C/SiC复合材料具有较高的弯曲强度和断裂韧性,最高值分别为465 MPa和15.1 MPa?m1/2;界面结合适中的材料纤维与纤维束被大量拔出,表现出较好的假塑性断裂特征;材料的拉伸强度最高达到168 MPa;材料在拉伸过程中,其纤维束在外力作用下向受力的轴向靠拢,纤维束间的夹角减少,材料总应变增加。

关键词:

中图分类号:TB332 文献标识码:A 文章编号:1672-7207(2008)04-0718-05

Mechanical properties of three-dimensional braided C/SiC composites

XIAO Peng, XIE Jian-wei, XIONG Xiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The bending, fracture toughness and tensile experiments of 4-steps three dimensional(3D) carbon fiber reinforced silicon carbide composites were studied, and fracture micrograph was observed by SEM. Their principal mechanical properties and fracture mechanism were obtained. The results show that 3D braided C/SiC composites have good flexural strength and fracture toughness, and the maximum of which are 465 MPa and 15.1 MPa·m1/2, respectively. Fibers and fiber bundles are pulled out largely in composites with proper interface, and composites show good pseudo plastic behavior. The maximal tensile strength of composites is up to 168 MPa. In the process of stretching experiments, fiber bundles are closed to direction of axes enduring outside force, with the decrease of angle of fiber bundles and the increase of total strain of composites.

Key words: 3D braiding; C/SiC composite; mechanical properties

三维编织复合材料是一种新型的网状结构复合材料,是20世纪80年代随着三维整体编织高新纺织技术的出现而产生的[1-2]。由于其预制体一次编织成型,纤维贯穿长、宽、高3个方向形成三维整体网状结构,所以,从根本上解决了传统复合材料沿厚度方向的刚度和强度较低、面内剪切和层间剪切强度较低、易分层且冲击韧性和损伤容限水平都较低等问题[3-4]。三维编织复合材料具有良好的综合性能指标,尤其是炭纤维增强碳化硅陶瓷基复合材料(C/SiC)具有优良的热学、力学性能以及耐高温、抗热震、耐磨和耐化学腐蚀等特性,在摩擦材料、热防护、热结构材料及轻质反射镜等领域具有广阔的应用前景[5-8]。

人们对三维编织复合材料力学性能进行了大量研究,如Ma等[9]提出了“纤维互锁模型”应用应变能原理以计算材料的弹性性能;Yang等[10]提出了“纤维倾斜模型”运用修正层合理论分析复合材料的有效弹性性能;吴得隆等[11]提出了“三细胞模型”;王波等[12]对三维编织复合材料弯曲性能进行了研究;周新贵等[13]研究了编织结构对C/SiC复合材料性能的影响,何新波等[14]研究了C/SiC复合材料的力学性能与界面的关系。

弯曲性能、断裂韧性和拉伸性能的测试是复合材料常规性能的重要测试内容。尽管国内外对三维编织复合材料力学性能的研究取得了较大进展,但由于研究大多集中在玻璃纤维增强树脂基复合材料方面,而对纤维增强陶瓷基复合材料的研究较少。因此,需进行大量的实验来研究C/SiC复合材料的变形和破坏规律,以便为深入展开对三维编织复合材料的力学性能的研究奠定基础。在此,本文作者对四步法三维编织C/SiC复合材料进行弯曲、断裂韧性和拉伸等实验,以期获得该材料的主要力学性能参数及破坏规律。

1 实 验

1.1 材料制备

材料为3D-C/SiC 复合材料,是用吉林炭素厂生产的1 K PAN基T300炭纤维编织的三维四向预制体,编织角为22?。预制体用负压化学气相渗透法(Chemical vapor infiltration, CVI)致密,最终得到纤维体积分数为41.4%、热解碳界面层厚度约为0.2 μm的复合材料。

CVI制备热解碳界面层的工艺条件为:采用N2-C3H6气体体系,V(N2)?V(C3H6)=3?1,沉积温度为900 ℃,沉积时间为20 h,沉积压力小于3 kPa;CVI制备SiC基体的工艺条件为:采用MTS (CH3SiCl3)- H2-Ar沉积体系,V(H2)?V(MTS)=8?1,沉积温度为1 100 ℃,压力小于1 kPa。

1.2 材料的性能测试

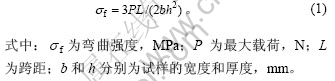

材料的力学性能测试均在机械工业部长春试验机研究所生产的CSS-44100电子万能试验机进行。采用三点弯曲法测试C/SiC复合材料的弯曲强度,试样长×宽×高为40 mm×5 mm×3 mm,跨距为30 mm,加载速率为0.5 mm/min,同时记录载荷-位移曲线。按下式计算弯曲强度:

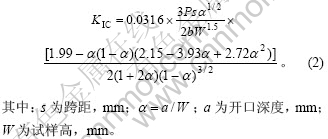

采用单边开口三点弯曲法测试试样的断裂韧性。跨距s与试样高度W比值s/W为10,试样高W取为(3±0.05) mm,试样宽b取为(5±0.1) mm,开口宽度为0.2 mm,开口深度为a。加载速率为0.5 mm/min,断裂韧性KIC的计算公式为:

拉伸试样样品长×宽×高为80 mm×4 mm×3 mm,中间拉伸区域宽为4 mm,长为30 mm,加载速率为1 mm/min。力学性能测试的有效试样数为5个,实验数据为5个试样的平均值。

利用排水法测试材料的密度;利用Jeol-6360LV型扫描电子显微镜(SEM)观察断口和微观形貌。

2 结果与讨论

2.1 材料的弯曲强度与断裂韧性

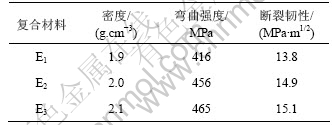

表1所示为CVI法制备的3种不同密度的3D C/SiC复合材料的弯曲强度与断裂韧性。从表1可以看出,材料的密度越高,其弯曲强度越高,断裂韧性也随之增加。材料E2比材料E1的密度高0.1 g/cm3,抗弯强度和断裂韧性分别增加9.6%和8.0%,增幅较大。其原因在于,在炭纤维体积分数相同的情况下,密度对复合材料强度影响较大,密度越高,单根纤维之间以及纤维束与纤维束之间的结合强度就越高,材料内部承受外部载荷的面积越大,复合材料的强度越高。

表1 3D C/SiC复合材料的弯曲性能和断裂韧性

Table 1 Flexural properties and fracture toughness of 3D C/SiC composite

`而材料E3比材料E2的密度同样增加0.1 g/cm3,抗弯强度和断裂韧性分别增加2.0%和1.3%,增幅不大。其原因在于,材料达到一定密度之后,纤维与纤维之间的孔隙大大减少,材料的致密度大大增加,虽然纤维与纤维之间的结合强度提高,但增加幅度很小。此时,SiC基体大量地填充在纤维束与纤维束之间的孔隙,纤维束与纤维束之间的结合强度逐渐增加,但增加幅度不高。呈立体网状分布的炭纤维是承受外来载荷的主要组元,纤维之间的结合强度决定了材料弯曲强度和断裂韧性,所以,这2种材料的弯曲强度和断裂韧性增加幅度不大。

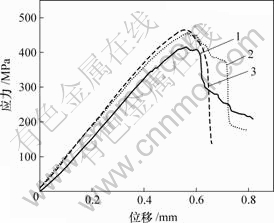

由复合材料的断裂行为特征(图1)可知,复合材料E1,E2和E3的应力-位移曲线弹性阶段的斜率几乎相同。一旦材料发生破坏后,应力呈梯形降低,每个阶梯下降的幅度不同。材料E1的应力-位移曲线在压力达到最大值时有一个平台,之后呈梯形下降,曲线下降的趋势比较平缓;材料E2则不同,压力经历最大值后缓慢下降,到达一定程度后迅速下降;材料E3则是压力经历最大值后呈直线下降。

1—材料E1; 2—材料E2; 3—材料E3

图1 3D C/SiC复合材料的弯曲应力-位移曲线

Fig.1 Stress-displacement curves for 3D C/SiC composites

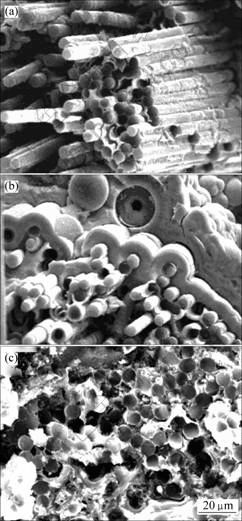

由复合材料的断口形貌(图2)可知,当复合材料的密度较低时,基体主要填充在纤维与纤维之间,纤维束与纤维束之间的基体较少,因而,纤维束与纤维束之间的结合强度较低,纤维束被成束地拔出(图2(a)),材料E1呈现出一定的假塑性特征。材料E2的密度为2.0 g/cm3,基体致密度较高,纤维和基体之间的界面结合适中,应力裂纹沿纤维基体之间的界面传递、偏转,并导致脱粘,纤维与纤维束被大量拔出,且拔出长度较长(图2(b))。但由于材料E2存在孔隙不均和材料的各向异性,断裂往往表现为一种混合断裂,在断裂曲线上对应着锯齿形下降和阶梯形下降的现象。材料E3的密度为2.1 g/cm3,纤维与基体之间的界面结合较强,仅有少量纤维被拔出(图2(c)),曲线整体呈现出脆性断裂特征。

(a) 材料E1; (b) 材料E2; (c) 材料E3

图2 3 DC/SiC复合材料的弯曲断口显微结构

Fig.2 SEM photographs of fracture surfaces of 3D C/SiC composites

2.2 材料的拉伸性能

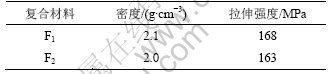

表2所示为CVI工艺制备的2种密度不同的3D C/SiC复合材料的拉伸性能。可见,材料F1的密度比材料F2的稍高,拉伸强度也稍高,达到168 MPa。

表2 3D C/SiC复合材料的密度和拉伸性能

Table 2 Density and tensile properties of 3D C/SiC composite

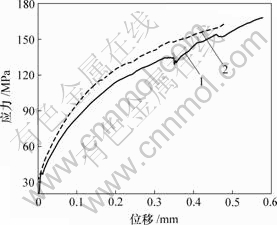

图3所示为3D CVI-C/SiC复合材料的拉伸应力-位移曲线。材料F1和材料F2曲线的形状相似,都可分为2个阶段:起始的线性阶段,对应着材料的弹性行为,在这一阶段材料基本不产生损伤;第二阶段对应着材料的破坏阶段,随着应力的增加,基体产生新裂纹且裂纹不断增加,随后,发生界面脱粘,大量脱裂的基体不再承受载荷,纤维则承受主要载荷,纤维被拉伸不断断裂,直至材料破坏,曲线表现为斜率较小的平滑或锯齿形状。材料F1的应力-位移曲线在第2阶段呈锯齿状,而材料F2的曲线在此阶段较平 滑,究其原因,这可能与它们的密度有关。材料F1密度稍高,纤维与基体间结合较紧密,在破坏过程中易出现脆性断裂,在曲线上则呈现出一个急剧下降的过程,同时,由于纤维的脱粘和拔出效应,曲线又往上升高,呈锯齿形状。而材料F2的密度稍低,纤维与基体间结合较松,纤维在应力作用下较容易被拔出,曲线较平滑。

1—材料F1; 2—材料F2

图3 3D C/SiC复合材料的拉伸应力-位移曲线

Fig.3 Stress-displacement tensile curves for 3D C/SiC composites

在整个拉伸过程中,纤维起了充分的增强作用。在拉伸后期载荷全部由纤维承担,此时,纤维进一步拉长,材料的应变也相应增大。同时,互成夹角编织成的纤维束在外力作用下向受力的轴向靠拢,纤维束间的夹角减少。如图4所示,材料F1和材料F2内的纤维拔出很多、很长,且拔出的纤维多向1个方向靠拢,大大增大了材料总应变,极大地提高了材料的韧性。

(a) 材料F1; (b) 材料F2

图4 3D C/SiC材料的拉伸断口形貌

Fig.4 SEM photographs of fracture surfaces of 3D C/SiC composites

3 结 论

a. 采用CVI制备的3D C/SiC复合材料具有较高的弯曲强度、断裂韧性和拉伸强度,最高值分别为465 MPa,15.1 MPa·m1/2和168 MPa。

b. 纤维与基体之间的界面结合对3D C/SiC复合材料的弯曲破坏机制有很大影响,密度为2.0 g/cm3的材料其界面结合适中,纤维与纤维束被大量拔出,表现出较好的假塑性断裂特征。

c. 在3D C/SiC复合材料拉伸过程中,在外力作用下纤维束向受力的轴向靠拢,纤维束间的夹角减少,材料的总应变增加,提高了材料的韧性。

参考文献:

[1] 范华林, 杨 卫, 方岱宁, 等. 新型碳纤维点阵复合材料技术研究[J]. 航空材料学报,2007, 27(1): 46-50.

FAN Hua-lin, YANG Wei, FANG Dai-ning, et al. Interlacing technique for new carbon fiber lattice materials[J]. Journal of Aeronautical Materials, 2007, 27(1): 46-50.

[2] 赵大鹏. RTM-三维编织技术的发展及应用[J]. 纤维复合材料, 2005, 4(4): 50-52.

ZHAO Da-peng, Development and application of RTM-3D braids technique[J]. Fiber Composites, 2005, 4(4): 50-52.

[3] 徐永东, 张立同, 成来飞, 等. CVI法制备三维碳纤维增韧碳化硅复合材料[J]. 硅酸盐学报, 1996, 24(5): 485-490.

XU Yong-dong, ZHANG Li-tong, CHENG Lai-fei, et al. Three dimensional carbon fiber reinforced silicon carbide composites prepared by chemical vapor infiltration[J]. Journal of the Chinese Ceramic Society, 1996, 24(5): 485-490.

[4] 张美忠, 李贺军, 李克智. 三维编织复合材料的力学性能研究现状[J]. 材料工程, 2004, 2(2): 44-48.

ZHANG Mei-zhong, LI He-jun, LI Ke-zhi. Progressing in the study on mechanical properties of the 3D braided composites[J]. Material Engineering, 2004, 2(2): 44-48.

[5] Naslain R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: An overview[J]. Composites Science and Technology, 2004, 64(2): 155-170.

[6] 张立同, 成来飞, 徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术, 2003(1): 24-32.

ZHANG Li-tong, CHENG Lai-fei, XU Yong-dong. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003(1): 24-32.

[7] 邹 武, 张康助, 张立同. 陶瓷基复合材料在火箭发动机上的应用[J]. 固体火箭技术, 2000, 23(2): 60-64.

ZOU Wu, ZHANG Kang-zhu, ZHANG Li-tong. Application of ceramic matrix composite to rocket motor[J]. Journal of Solid Rocked Technology, 2000, 23(2): 60-64.

[8] 刘荣军, 周新贵, 张长瑞, 等. CVD法制备SiC先进陶瓷材料研究进展[J]. 材料工程, 2002(7): 46-49.

LIU Rong-jun, ZHOU Xin-gui, ZHANG Chang-rui, et al. Development of SiC advanced ceramics by CVD[J]. Materials Engineering, 2002(7): 46-49.

[9] Ma C L, Yang J M, Chou T W. Elastic stiffness of three-dimensional braided textile structural composites[C]// Whitney J M. Composite Materials: Testing and Design. Philadelphia: American Society for Testing Material, 1986: 404-421.

[10] Yang J M, Ma C L, Chou T W. Fiber inclination model of three dimensional textile structural composites[J]. J Comp Mater, 1986, 20: 472-484.

[11] 吴得隆, 郝兆平. 五向编织结构复合材料的分析模型[J]. 宇航学报, 1993, 14(3): 40-51.

WU De-long, HAO Zhao-ping. Analysis model of five-step braided composite[J]. Journal of Astronautics, 1993, 14(3): 40-51.

[12] 王 波, 矫桂琼, 陶 亮, 等. 三维编织复合材料弯曲性能分析[J]. 固体力学学报, 2004, 25(1): 75-79.

WANG Bo, JIAO Gui-qiong, TAO Liang, et al. Flexure property analysis of tree-dimensional braided composite[J]. Acta Mechanica Solida Sinica , 2004, 25(1): 75-79.

[13] 周新贵, 游 宇, 张长瑞, 等. 编织结构三维仿真及其对C/SiC复合材料性能的影响[J]. 中南大学学报: 自然科学版 , 2007, 38(2):245-248.

ZHOU Xin-gui, YOU Yu, ZHANG Chang-rui, et al. Fiber fabric 3D simulation and influence on properties of C/SiC composites[J]. Journal of Central South University: Science and Technology, 2007, 38(2): 245-248.

[14] 何新波, 张新明, 张长瑞, 等. 碳纤维增强碳化硅复合材料的力学性能与界面[J]. 中南工业大学学报: 自然科学版, 2000, 31(4): 342-345.

HE Xin-bo, ZHANG Xin-ming, ZHANG Chang-rui, et al. Mechanical properties and interfaces of Cf/SiC composites[J]. Journal of Central South University of Technology: Natural Science, 2000, 31(4): 342-345.

收稿日期:2007-10-15;修回日期:2007-12-29

基金项目:国家高新技术研究发展计划资助项目(2006AA03Z560)

通信作者:肖 鹏(1971-),男,湖南涟源人,教授,博士生导师,从事高性能陶瓷基复合材料力学性能研究;电话:0731-8830131;E-mail: xiaopeng@ mail.csu.edu.cn