从硫酸溶液中还原制取金属碲粉

马玉天1, 2, 龚竹青1, 陈文汨1, 李宏煦3, 阳征会1, 黄 坚1

(1. 中南大学 冶金科学与工程学院, 长沙 410083;

2. 金川集团公司, 金昌 737100;

3. 北京科技大学 冶金生态学院, 北京 100083)

摘 要:

采用SO2作还原剂从含碲的硫酸溶液中制取碲粉, 并确定了SO2从硫酸溶液中还原碲的最佳条件: 反应温度80℃, NaCl浓度1.2mol/L, SO2流量0.1m3/h, 反应时间40min, 碲的还原率达到99.63%。 还原所得粗碲粉经亚硫酸钠脱硒, 盐酸酸洗除杂处理, 硒、 砷、 锡、 铜的脱出率分别达到99%、 93%、 80%、 87.5%,得到含碲99.669%的金属碲粉。 XRD和SEM表征表明还原碲粉的形态为针状晶体。

关键词: 碲粉; 二氧化硫; 还原 中图分类号: TF111.132

文献标识码: A

Preparation of powdered-tellurium by reduction from sulfuric acid solution

MA Yu-tian1, 2, GONG Zhu-qing1, CHEN Wen-mi1,

LI Hong-xu3, YANG Zheng-hui1 , HUANG Jian1

(1. School of Metallurgical Science and Engineering, Central South University,Changsha 410083,China;

2. Jinchuan Group LTD., Jinchang 737100, China;

3. School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The powders of Te were prapared from sulfuric acid solution bearing Te with SO2 as the reducing agent. The experiments show the optimum process parameters are as follows: reaction temperature 80℃, NaCl concentration 1.2mol/L, SO2 flow rate 0.1m3/h, reaction time 40min.Under the optimum condition, 99.63% Te is reduced. After the treatment with NaSO3 and hydrochloric acid, 99% Se, 93% As, 80% Sn and 87.5% Cu are removed from the raw powdered-tellurium, and the powders of 99.669% Te are prepared. The results of XRD and SEM indicate that the powdered-tellurium is crystalline with needle form.

Key words: powdered-tellurium; sulfur dioxide; reduction

碲属稀散元素, 其丰度几乎是所有金属及非金属中最小的。 碲的用途十分广泛, 冶金、 橡胶、 石油、 电子电器、 颜料、 玻璃陶瓷、 医药等行业是其传统的应用领域, 军事、 航天、 计算机是其新的应用领域。 碲的化合物主要用于红外探测器、 感光材料、 温差发电材料、 光储存材料等[1, 2]; 碲的铋或锑的化合物是良好的致冷材料, 用于制作雷达、 水底导弹等的特殊冷却器; 碲化铅和碲化铋用于制作感光器和温差发电材料; 碲汞镉合金是红外发射体和探测器的最佳材料; 碲锑锗是制作可擦写存储光盘的主要材料。

碲一般是从提取硒过程中产出的废渣和废液中提取或回收。 对于废渣中的碲多采用碱浸出、 硫化物除杂、 中和、 电解的传统工艺提取[2-4]。 TBP、 三辛胺、 三异辛胺等萃取剂主要用于从盐酸、 氯化物废液中回收碲[5-8], 也有人研究了用液体表面活性膜从盐酸溶液中提取碲[9]。 从含碲的硫酸溶液中提取碲最常用的方法是用铜作还原剂, 将碲置换形成CuTe沉淀, 使碲得到富集, 再将CuTe用碱浸出, 硫化物除杂、 中和电解得到金属碲[10-12]。 该法工艺流程较长, 而且要消耗大量的铜和试剂。 热力学计算表明, 采用SO2为还原剂, 可以一步从含碲的硫酸溶液中还原制得粗碲粉, 而且还原过程不会带入其它杂质元素, 碲的还原很彻底。 通过实验验证了热力学分析结果, 将还原所得粗碲粉经脱硒除杂后, 可制得含碲99.669%的针形晶体状金属碲粉。

1 热力学分析

1.1 水溶液中SO2存在的形态

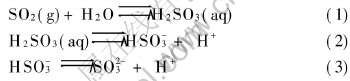

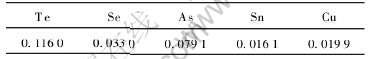

当气体SO2通入水溶液中首先生成H2SO3, H2SO3进一步离解为HSO-3和SO2-3, 反应方程式如下[13]:

溶液中SO2组分的总浓度[SO2]T为

![]()

在SO2分压p(SO2)=105Pa, 大气压pθ=105Pa的条件下([H2SO3]=1.20mol/L), 采用热力学数据[13], 由式(1)~(4)分别计算求得25℃和75℃时溶液中SO2各组分浓度与pH的关系, 结果如图1所示。

图1 SO2-H2O系组分-pH图

Fig.1 SO2 in system of SO2-H2O-pH

从图1中可以看出, 在pH〈0的强酸性溶液中, SO2溶解于溶液中完全以H2SO3形态存在, 在弱酸及碱性溶液中以HSO-3和SO2-3形态为主, 溶液温度由25℃升高到75℃, H2SO3稳定存在的pH值范围有所扩大。

1.2 SO2还原的热力学分析

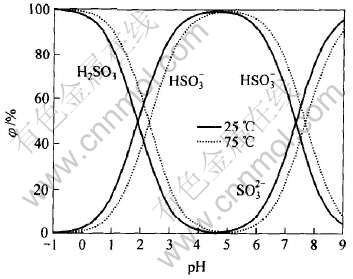

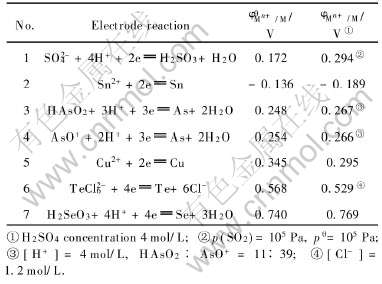

实验所用溶液的硫酸浓度为4mol/L, 溶液的主要成分如表1所列。 溶液中Te以Te4+存在, 加入NaCl后形成配离子TeCl2-6, Se以H2SeO3存在, As以HASO2和AsO+存在, Sn以Sn2+存在, Cu以Cu2+存在。

表1 溶液成分

Table 1 Composition of solution (mol/L)

在硫酸浓度为4mol/L的酸度条件下向溶液中通入SO2, 由上述的分析可知, 只发生式(1)的反应, SO2从溶液中还原金属的反应如下:

![]()

半反应分别为

显然, SO2还原反应能够进行的热力学条件是

![]()

两者电势差越大, 金属被还原的程度越高。 从式(6)可以看出在aH2SO3一定时, φSO2-4/H2SO3随aSO2-4和溶液中H+浓度而变化, 因此可以通过改变溶液酸度和SO2-4浓度来调节φSO2-4/H2SO3的大小, 从而在一定的范围内可选择性的还原溶液中的金属离子。 溶液中各金属离子可能存在的半反应及其25℃的标准电极电位、 以及按表1溶液成分计算的实验溶液中各离子的电极电位列于表2中。

表2 标准电极电位及实际电极电位[1, 14]

Table 2 Standard and actual electrode potential

从表2所列的金属离子的标准电极电位可以看出, 在酸性溶液中可以用SO2来还原表中金属的先后顺序是: Se、 Te、 Cu、 As, 而Sn不能被SO2还原。 表中所列溶液中离子的实际电极电位表明, 将SO2通入表1所列成分的溶液中, Se、 Te可能基本还原, Cu可能被部分还原, As、 Sn不被还原。

2 实验

实验所用原料为表1所列成分的溶液, 实验在3L的加热套中进行, 所用试剂NaCl、 Na2S为分析纯, SO2纯度高于99.99%。 本实验选取反应温度、 氯化钠浓度、 反应时间、 SO2流量等因素进行实验, 考察这些因素对Te还原率的影响, 并对还原产物进行了脱硒除杂处理, 得到纯度高于99%的金属碲粉。 采用美国Baird公司的PS-6真空型电感耦合等离子原子发射光谱(ICP)进行成分分析, 采用日本理学D/MAX-RB型X射线衍射仪(XRD)进行物相分析, 采用日本岛津公司SSX-550型扫描电镜(SEM)观察产物显微形貌。

3 结果与讨论

3.1 SO2还原

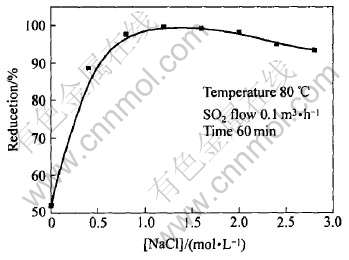

3.1.1 NaCl浓度对Te还原的影响

图2所示为NaCl浓度对Te还原率的影响。 从图2中可以看出, Te的还原率随NaCl浓度增加而增加, 当NaCl浓度超过1.2mol/L后, Te的还原率随NaCl浓度增加而略有降低。 这是由于溶液中大量过量的Cl-使半反应TeCl2-6+4e=Te+6Cl-的电极电位φMn+/M降低, 使得还原反应进行不彻底。 当溶液中不加入NaCl, 反应60min后Te的还原率不超过55%; 当加入少量NaCl后Te的还原率迅速提高, NaCl加入溶液中后Cl-与Te4+形成配离子TeCl2-6, 其电极电位φθTeCl2-6/Te=0.55V小于φθTe4+6/Te=0.63V, 所以Cl-的加入并不是改变了溶液中Te4+的电极电势而使还原反应得以进行, 而是Cl-对Te4+的还原可能具有催化作用, 但Cl-在反应中的作用机理有待进一步研究。

图2 NaCl浓度对Te还原率的影响

Fig.2 Effect of concentration of NaCl on reduction of Te

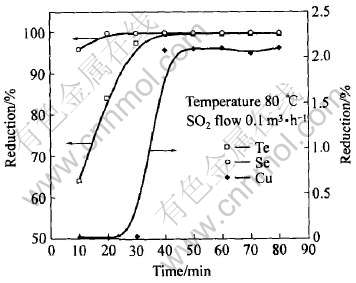

3.1.2 反应时间对Te还原的影响

实验条件: NaCl浓度1.2mol/L, 温度80℃, SO2流量0.1m3/h。 反应时间对Te还原的影响如图3所示。 图中显示Te的还原率随反应时间的增加而不断升高, 40min后还原反应基本完成, Te的还原率达到99.63%。 图中同样反映出溶液中金属被还原的先后顺序是Se、 Te、 Cu。 Se的还原很快, 在反应20min时Se已基本全部被还原, 而Cu的还原反应开始于Te的还原将要完全结束时, 这与前面的热力学分析一致。

图3 反应时间对Te还原率的影响

Fig.3 Effect of reaction time on reduction of Te

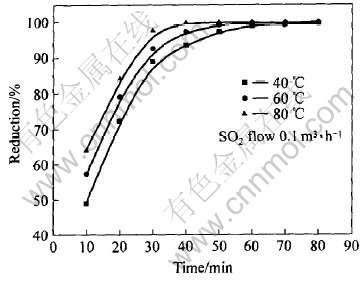

3.1.3 反应温度对Te还原的影响

实验条件: NaCl浓度1.2mol/L, SO2流量0.1m3/h。 改变反应温度, 考察温度对Te还原的影响, 实验结果如图4所示。 由图可见, 反应温度越高Te被还原的速度就越快, 反应基本完成需要的时间就越短。 温度为80℃时, 还原反应40min后就已基本完成, Te还原率达到99.63%; 温度为60℃时还原反应80min后基本完成; 温度为40℃时还原反应80min后Te还原率为99.20%。 因此, 还原反应在80℃以上的温度进行比较好。

图4 温度对Te还原率的影响

Fig.4 Effect of reaction temperature on reduction of Te

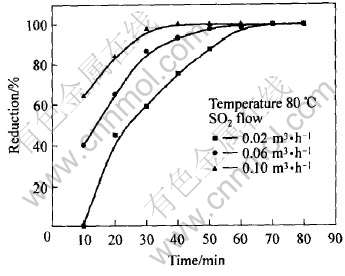

3.1.4 SO2流量对Te还原的影响

研究了SO2流量对Te还原率的影响, 实验结果如图5所示。 由图可见, SO2流量越大, 还原反应完成所需要的时间就越短。 SO2流量为0.1m3/h时, 还原反应40min后已基本完成; SO2流量为0.06m3/h和0.02m3/h时, 还原反应分别进行60min和80min后才基本完成。 SO2流量对Te还原的影响只体现在还原速度上, 在保证有足够的通气时间和通气压力的条件下, 通入小流量的SO2同样能使Te达到较高的还原率。

图5 SO2流量对Te还原率的影响

Fig.5 Effect of flow rate of SO2 on reduction of Te

综合实验得到SO2还原Te较合理的条件是: 温度80℃, NaCl浓度1.2mol/L, SO2流量0.1m3/h, 反应时间40min。 采用此条件还原所得粗碲粉及还原后液成分如表3所列。

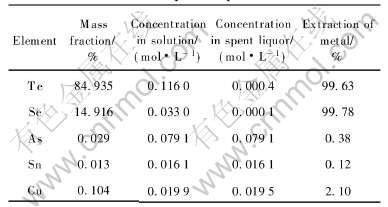

表3 粗碲粉及还原后液成分

Table 3 Compositions of raw powdered-tellurium and spent liquor

从表3可以看出, Te和Se几乎全部被还原, Cu少部分被还原。 由前述热力学计算结果来看As和Sn未被还原, 粗碲粉中的As和Sn只是被表面积极大的粗碲粉吸附而已。

3.2 粗碲粉脱硒除铜

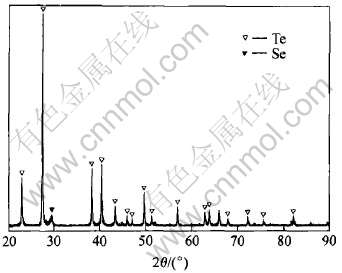

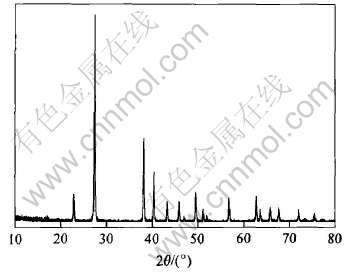

粗碲粉的XRD谱如图6所示, 由图可见, 在最强Te峰旁边有一较弱的Se峰, ICP分析也表明粗碲粉中含有14.916%的Se, 因此我们采用Na2SO3进行了除Se实验。 Na2SO3除Se是基于Se与Na2SO3反应形成可溶性的Na2SeSO3[15], 而Te不溶于Na2SO3, 从而使Se与Te分离:

![]()

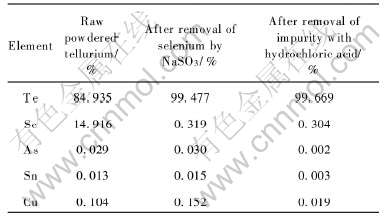

还原所得粗碲粉用水洗涤到洗液pH接近于7, 将洗涤后的粗碲粉按液固比10∶1加入到浓度为1mol/L的Na2SO3溶液中, 控制温度高于95℃, 强烈搅拌反应60min, 过滤洗涤得脱硒碲粉。脱硒碲粉用水洗涤后按液固比8∶1加入浓度为1mol/L的HCl溶液中, 80℃通空气反应60min, 过滤得脱铜碲粉。 粗碲粉、 脱硒除杂碲粉成分如表4所列。

图6 粗碲粉的XRD谱

Fig.6 XRD pattern of raw powdered-tellurium

表4 碲粉成分

Table 4 Compositions of powdered-tellurium (%)

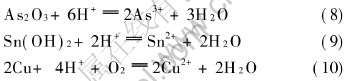

从表4可见Na2SO3脱Se的效果非常好, 脱Se率大于99%, HCl脱Cu过程也脱出了少量的Se, 脱Cu后碲粉的XRD谱如图7所示。 从图中可见, 在图6中最强Te峰旁边的Se峰已消失。 从表中也可看出, HCl脱Cu的同时也脱去了相当部分的As和Sn, HCl对As、 Sn、 Cu的脱出率分别为93%、 80%、 87.5%。 As和Sn在粗碲粉中主要以水解形态As2O3和Sn(OH)2存在, Cu以单质存在。 在盐酸溶液中分别发生如下的反应:

从而使杂质形成离子进入溶液, 达到脱出杂质的目的。

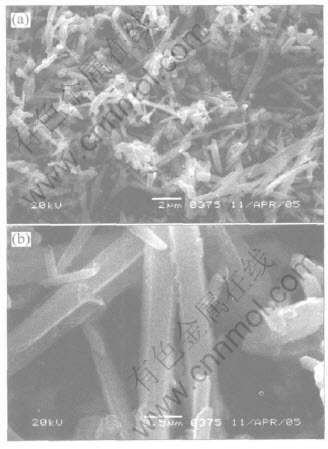

图8所示分别为不同放大倍数的碲粉SEM形貌。 由图可见, 还原碲粉为规则的针状晶体, 其轴径比约为10∶1。 XRD谱表明碲粉为六方针状晶体(见图7), 而不是文献[15]中所称的非晶形黑色物质。

图7 碲粉的XRD谱

Fig.7 XRD pattern of powdered-tellurium

图8 碲粉的SEM形貌

Fig.8 SEM photographs of powdered-tellurium

4 结论

1) 在确定了SO2在溶液中的存在形态后, 对SO2在强酸性溶液中还原Te进行了热力学分析。 热力学分析结果表明SO2能将溶液中的Te、 Se基本上全部还原, Cu部分还原, 而As、 Sn不被还原。

2) 通过实验验证了热力学分析的正确性, 并确定了SO2还原制取碲粉的合理条件是: 温度80℃, NaCl浓度1.2mol/L, SO2流量0.1m3/h, 反应时间40min。

3) 通过上述工艺制得的碲粉纯度达到99.669%。

4) 碲粉的XRD分析和SEM观察结果表明, 还原碲粉为六方针状晶体, 其轴径比为10∶1左右。

REFERENCES

[1]周令治. 稀散金属手册[M]. 长沙: 中南工业大学出版社, 1993. 372-374.

Zhou Ling-zhi. Handbook of Scattered Metals[M]. Changsha: Press of Central South University of Technology, 1993. 373-374.

[2]Lijima T, Tanabe T, Funakoshi N. Crystallization characteristics of phase-change optical disks[J]. Jpn J Appl Phys, 1989, 28(11): L1985 -L1987.

[3]Rhee K, Lee C K, Ha Y C, et al. Tellurium recovery frome cemented tellurium with minimum waste disposal[J]. Hydrometallurgy, 1999, 53(2): 189-201.

[4]Handle B, Broderick G, Paschen P. A statistical response surface study of the tellurium electrowinning process[J]. Hydrometallurgy, 1997, 46(1-2): 105-120.

[5]Chowdhury M R, Sanyal S K. Diluent effect on extraction of tellurium(Ⅳ) and selenium(Ⅳ) by tri-n- butyl phosphate[J]. Hydrometallurgy, 1994, 34(3): 319-330.

[6]Bandyopadhyay M, Datta S, Sanyal S K. A mass transfer model for the hydrometallurgical extraction of Te(Ⅳ) by tri-n- butyl phosphate[J]. Hydrometallurgy, 1996, 43(1-3): 175-185.

[7]李永红, 刘兴芝, 铁梅. 三辛胺萃取碲的研究[J]. 辽宁大学学报(自然科学版), 1999, 26(4): 377-380.

LI Yong-hong, LIU Xing-zhi, TIE Mei. Studies on the extraction of tellurium with tri-n-octyl amine[J]. Journal of Liaoning University (Natural Sciences Edition), 1999, 26(4): 377-380.

[8]Mandal D K, Bhattacharya B, Das D R. Recovery of tellurium from chloride media using tri-iso-octylamine[J]. Separation Purification Technology, 2004, 40(2): 177-182.

[9]Chakraborty R, Datta S. Extraction of Te(Ⅳ) by liquid surfactant membrane[J]. Hydrometallurgy, 1996, 43(2): 169-174.

[10]Shibasaki T, Abe K, Takeuchi H. Recovery of tellurium from decopperizing leach solution of copper refinery slimes by a fixed bed reactor[J]. Hydrometallurgy, 1992, 29(3): 399-412.

[11]Hoffmann J E. Recovering selenium and tellurium from copper refinery slimes[J]. The Journal of the Minerals Material Society, 1989, 41(7): 33-38.

[12]刘兴芝, 宋玉林, 武荣成, 等. 碲化铜法回收碲的物理化学原理[J]. 广东有色金属学报, 2002(12): 55-58.

LIU Xing-zhi, SONG Yu-lin, WU Rong-cheng, et al. Physicochemical principle for recovering tellurium by copper telluride method[J]. Journal of Guangdong Non-ferrous Metals, 2002(12): 55-58.

[13]钟竹前, 梅光贵. 化学位图在湿法冶金和废水净化中的应用[M]. 长沙: 中南工业大学出版社, 1986.

ZHONG Zhu-qian, MEI Guang-gui. Application of Diagrams of Chemical Potential in Hydrometallurgy and Purification of Waste Water[M]. Changshan: Press of Central South University of Technology, 1986.

[14]Latimer W M. The Oxidation States of the Elememts and Their Potentials in Aqueous Solution[M]. Prerceton Hall, 1952.

[15]上海市科学技术编译馆. 超纯金属与半导体材料(2)[M]. 上海: 上海市科学技术编译馆, 1965.

The Science and Technology Translation Institute of Shanghai. Super-purity Metal and Semiconductor Materials (2)[M]. Shanghai: The Science and Technology Translation Institute of Shanghai, 1965.

基金项目: 国家自然科学基金资助项目(50204001)

收稿日期: 2005-04-26; 修订日期: 2005-07-19

作者简介: 马玉天(1971-), 男, 高级工程师, 博士研究生

通讯作者: 马玉天, 高级工程师; 电话: 13077394490; E-mail: mayutian666@163.com