文章编号:1004-0609(2011)07-1675-06

微尺度铸件充型过程的数值模拟

任明星1, 李邦盛1, 2, 傅恒志2

(1. 哈尔滨工业大学 微纳米技术研究中心, 哈尔滨 150001;

2. 哈尔滨工业大学 材料科学与工程学院, 哈尔滨150001)

摘 要:

修正了传统Navier-Stoke方程,并利用该方程和Fluent软件对Zn-4Al合金充填微齿轮铸件的充型过程进行数值模拟。结果表明:在运动惯性的作用下,Zn-4Al合金在进入微齿轮型腔后途径齿轮盘部位时,合金并未横向扩展,而是保持入射状态首先填充对面的齿轮轴,撞击型腔壁后,产生二次压头,然后再向齿轮外围的各齿部位反充;型腔内气体被高速运动的金属液搅拌和切割,形成许多微气泡,然后被带入主流区,从排气道排除。

关键词:

中图分类号:TG21 文献标志码:A

Numerical simulation of filling process on casting in micro scale

REN Ming-xing1, LI Bang-sheng1, 2, FU Heng-zhi2

(1. Research Center of Micro/nano Technology, Harbin Institute of Technology, Harbin 15001, China;

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract:The filling process of micro-gear casting with Zn-4Al alloy was simulated by applying the modified traditional Navier-Stoke equation and the Fluent software. The results show that the alloy is not horizontal expansion and keeps the initial state when the liquid metal is flowed into the cavity of micro-gear and passes through parts of gear plate by the effect of inertia. Liquid metal is anti-filled into the tooth parts outside gear by impacting posterior of cavity, resulting in the second pressure head. Many micro-bubbles are created after the gas in the cavity is mixed and cut by high-speed movement of the metal liquid, and then brought into the mainstream areas and excluded from the exhaust ports.

Key words: ZnAl alloy; micro gear casting; numerical simulation; filling process

随着微机械研究的深入和应用领域的扩展,三维复杂形状金属微构件的制备受到越来越广泛的重 视[1]。2002年前后,借助于传统铸造工艺在成形三维复杂构件方面的优势,BAUMEISTER等[2-5]提出了微熔模精密铸造工艺,并制备了轮廓尺寸在亚毫米级的微齿轮和微涡轮。随后,CHUNG等[6]、NOGUCHI和ABE[7]及HIROYUKI和MASAO[8]也相继提出了具有不同特点的微熔模精铸工艺。任明星等[9-11]则提出了生产效率更高的金属型微精密铸造工艺,也制备了整体尺寸在微米级的微齿轮铸件。上述研究多侧重于工艺开发与产品试制,对于微铸件成形过程的理论研究稍显滞后。由于微铸件型腔尺寸微小,一些研究液态金属充型流动过程的(如水模拟、示踪粒子及铺设热电偶等)传统方法不再适应。而近年来的研究[12-14]表明,用计算机数值模拟充型流动过程的流场和温度场分布,其方法可行,数值模拟结果准确可靠。

在微铸造成形工艺中,诸多在传统铸造过程中可忽略的因素,如表面张力和气体反压力等,影响非常显著,对液态金属的充型流动过程产生较大影响。任明星等[15]曾对微尺度管道内高温液态金属的微流动规律进行了数值模拟研究,结果表明,微流动过程中出现3个显著微尺度效应——附面层相对厚度的增大、“凸进效应”的形成和负压力梯度区的产生。由此可见,微尺度条件下微铸件的充型流动过程与宏观尺度铸件的充型流动过程不同,本文作者利用流体力学模拟软件Flunet,以微齿轮铸件为模型,对液态金属(Zn-4Al合金)在微齿轮铸件型腔内的充型流动过程进行数值模拟,为进一步改进微铸件的微铸造工艺奠定理论基础。

1 数学模型

根据实际情况,物理模型需进行以下假设和简化:1) 液态金属在整个流动过程中为连续的不可压缩流体;2) 流体为纯黏性的牛顿流体;3) 忽略重力的影响;4) 表面张力系数不随温度变化。

一般地,描述宏观尺度下液态金属充型流动的质量守恒方程、Navier-Stokes (N-S)动量守恒和能量方程分别为

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

为了确定自由表面的形状,采用VOF(Volume of fluid model)模型,得到体积函数方程:

![]() (4)

(4)

式(1)~(4)中:u、v和w为流体流速(m/s);ρφM为作用在单位体积流体上的质量力(N);μ为流体动力学黏度(Pa·s);p为流场中(x,y,z)点的压力(Pa);cp为流体的定压比热容(J/kg·K);T为流体的热力学温度(K);![]() 为热源能量(J);φ为体积分数。

为热源能量(J);φ为体积分数。

由于微构件尺寸微小,一些宏观流动中忽略的表面力(气体反压力和表面张力)在微尺度下的权重增加,不能忽略。此外,微尺度下黏性耗散的非线性影响增加,不能简单视为常数[15]。

综上所述,在液态金属微尺度充型流动条件下,N-S方程应修正为

式中:pf为气体反压力(Pa);pσ为表面张力引起的反压力(Pa)。

边界条件是在流体运动边界上控制方程应该满足的条件,边界条件的设定将对数值计算产生重要的 影响。

运动边界条件如下:

1) 流动前沿p=0;

2) 入口处p=pin,vy=0,![]() ;

;

3) 壁面处![]() vx=vy=0。

vx=vy=0。

能量边界条件如下:

1) 入口处T=Tin;

2) 几何中心(z=0) ![]() ;

;

3) 壁面边界(z=h) T=Twall。

2 物理模型

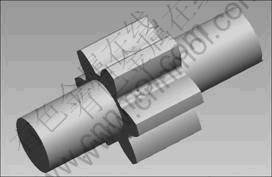

应用Pro/ENGINEER Wildfire2.0软件绘出微齿轮的三维实体模型,如图1所示。其基本数据如下:齿轮轴直径300 μm、轴长400 μm、齿轮盘直径580 μm、齿轮盘厚度300 μm。初始状态为入口端充满金属液,型腔内充满少量空气,排气孔处连通大气。

图1 微齿轮实体模型

Fig.1 Solid model of micro-gear

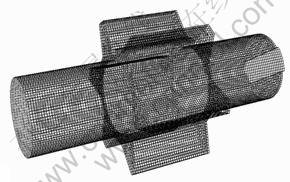

将三维实体模型导入Gambit2.2.30,并对流动计算区域进行有限元网格划分。如图2所示,网格单元为8节点的六面体单元网格,应用截面扫描法对微齿轮三维实体进行几何离散,共获得节点109 413个、六面体100 350个。

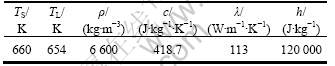

将微齿轮物理模型的节点与网格划分信息导入Fluent软件,进行数值求解。选择分离解算器,采用一阶隐式算法,压力-速度耦合采取PISO方法,动量方程采用QUICK格式离散。连续性方程和动量方程收敛残差标准均为1×10-3;采用压力入口边界条件,以质量流入口为计算起始点进行计算。材料选择常用的工业Zn-4Al合金,其物性参数见表1。初始条件如下:充型压力为25 MPa,出口压力为大气压,型腔温度为373 K,浇注温度为703 K。

图2 微齿轮网格剖分示意图

Fig.2 Schematic diagram of mesh generation of micro-gear

表1 ZnAl合金模拟的物性参数

Table 1 Physical parameters of ZnAl alloy for simulation

3 结果及讨论

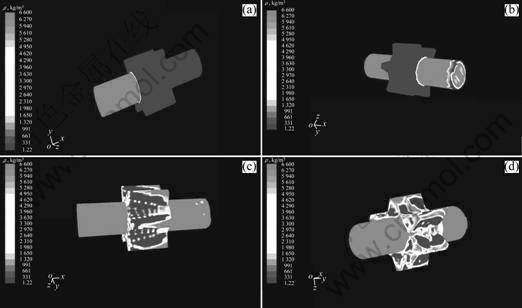

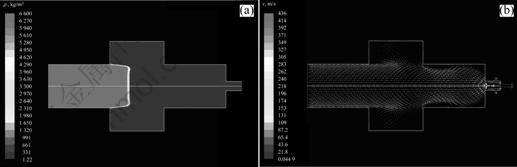

图3所示为微齿轮在不同时刻充型流动的三维模拟结果,以密度场表征。由图3(a)和(b)可见,金属液首先充填齿轮轴,然后反冲齿轮盘;由图3(c)和(d)可见,金属液在回填过程中,型腔内气体被高速金属液搅动、割裂,并随着金属液的运动而运动。三维模拟的优点在于具有立体效果、直观、可视性好,缺点是计算量大、耗时、且只能看到三维实体表面的流动情况,看不到内部金属液的具体运动过程。为分析液态金属的充型形态,采用二维剖面的方式进行分析,即在z方向上选取一个截面,考察微齿轮铸件内部金属液的微流动过程。

图3 不同时刻微铸件充型流动过程的三维密度场模拟结果

Fig.3 3D simulation results (density ρ) of filling process of micro-casting mould at different times: (a) 6 μs; (b) 15 μs; (c) 22 μs; (d) 27 μs

3.2 微铸型内液态金属充型流动数值模拟

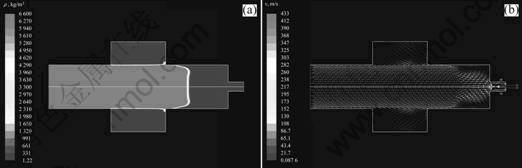

图4~8所示为结合密度分布图及速度矢量图给出的液态金属充填微齿轮铸型的全过程。从微铸件结构看,液态金属熔体经过左侧的齿轮轴、齿轮盘体以及右侧的齿轮轴3个部位。由图4(a)与5(a)可见,液态金属由入口处进入微型腔后,耗时8 μs左右充填左侧齿轮轴;在充填齿轮盘时,虽然没有铸型管壁的约束,但并不向齿轮盘外围的轮齿处横向充填,而是保持初始入射状态的运动方向,继续充填右侧的齿轮轴,直至充填到铸型的后壁出口处,才开始反向充填齿轮盘空间。由图4(b)与5(b)所示的速度矢量图可知,液态金属的流动速度很大,因此,液态金属流动惯性很大,使液态金属能够保持原有的流向,越过齿轮盘继续向前充填。此外,从速度矢量图中可以看出,齿轮盘中的空气在高速金属熔体带动下,产生了速度较低的 旋流。

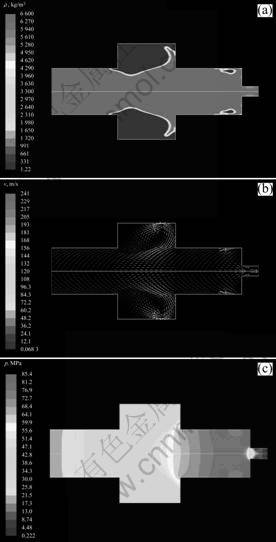

图6显示流动前沿的液态金属撞击微铸型后壁,由于壁面的反作用力,压力升高,形成二次压头,金属熔体开始向齿轮外围的各齿部位回流充填。由图6(c)的压力分布图可以看到,在出口处的金属液压力最高。由图6(b)和图7(b)所示的速度矢量图可以看出,在反向填充的金属液前沿,气体的速度非常快,说明此处液态金属对气体的压迫最强,在压力的作用下,各轮齿内部气体漩涡流动加剧,当旋转的气团与新流进的液态金属相遇时,在碰撞阻碍及壁面阻碍的作用下,轮齿内的气团被碎裂成很多的微气孔。同时,部分气体在液态金属的携带下不断由排气道排出。

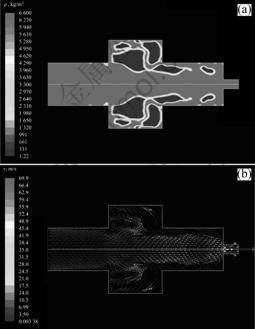

随着充填流动过程的进行,旋流金属不断压迫、割裂气团。如图8所示,在微铸型中心部位液态金属的流动速度最快,不断旋转的气团次之,与壁面接触部位的液态金属,由于壁面无滑移及温度下降造成黏性力增加的影响,其流动速度显著降低。由伯努力方程可知,流速增加,压强降低,所以,快速流动的液态金属带动微气孔向压力较低的中心区域运动,在金属液的压迫下被拉长,被主流区的高速流体带动,向出口端排气口流动,并随着溢出排气口的金属液排出型腔,这一点在速度矢量图中表现得更为明显(见图8(b)),图中深色的箭头代表高速流体,而齿根附近部分向出口方向的流线正好对应密度图中的空气部分,表明这部分气体由漩涡流动逐渐被带进主流方向。

图4 7 μs时刻微铸件充型流动过程的模拟结果

Fig.4 Simulation results of filling process of micro-casting mould at 7 μs: (a) Distribution of density; (b) Distribution of velocity vector

图5 10 μs时刻微铸件充型流动过程的模拟结果

Fig.5 Simulation results of filling process of micro-casting mould at 10 μs: (a) Distribution of density; (b) Distribution of velocity vector

图6 20 μs时刻微铸件充型流动过程的模拟结果

Fig.6 Simulation results of filling process of micro-casting mould at 20 μs: (a) Distribution of density; (b) Distribution of velocity vector; (c) Distribution of pressure

通过以上分析可知,在微铸件的充型过程中,液态金属由入口进入后,途经齿轮盘部位时不横向扩散填充,而是直接射向后面的型腔壁,撞击后产生二次压头,压迫金属液回流填充齿轮盘;液态金属带动型腔内的气体旋转,不断割裂气孔,并由气孔向中心主流区域施压,最后随高速流体经排气孔排出。如不考虑金属液的凝固,则上述过程不断进行,直至气体完全排除,但实际铸造过程,金属液不但凝固,而且凝固非常迅速,所以,必然对充型过程及气体的排出造成影响,这些问题有待进一步研究。

图7 30 μs时刻微铸件充型流动过程的模拟结果

Fig.7 Simulation results of filling process of micro-casting mould at 30 μs: (a) Distribution of density; (b) Distribution of velocity vector

图8 80 μs时刻微铸件充型流动过程的模拟结果

Fig.8 Simulation results of filling process of micro-casting mould at 80 μs: (a) Distribution of density; (b) Distribution of velocity vector

4 结论

1) 通过增加气体反压力和毛细管力等微流动时必须考虑的附加项,对描述流体宏观流动的N-S方程进行修正,建立适合微尺度下液态金属微流动的N-S方程以及物理和数学模型,并利用Fluent软件实现微尺度铸件充型过程的计算机数值模拟。

2) 金属液保持入射状态首先填充对面的齿轮轴,撞击型腔壁后,产生二次压头,然后再向齿轮外围的各齿部位反充,形成回流现象。

3) 型腔内气体被高速运动的金属液搅拌、切割,形成许多微气泡,然后被带入主流区,从排气道 排除。

REFERENCES

[1] RUPRECHT R, BENZLER T, HANEMANN T, M?LLER K, KONYS J, PIOTTER V, SCHANZ G, SCHMIDT L, THIES A, WOLLMER H, HAUBELT J. Various replication techniques for manufacturing three-dimensional metal microstructures[J]. Microsystem Technology, 1997, 4: 28-31.

[2] BAUMEISTER G, MUELLER K, RUPRECHT R, HAUSSELT J. Production of metallic high aspect ratio microstructures by microcasting[J]. Microsystem Technology, 2002, 8: 105-108.

[3] BAUMEISTER G, RUPRECHT R, HAUSSELT J. Microcasting of parts made of metal alloys[J]. Microsystem Technology, 2004, 10: 261-264.

[4] BAUMEISTER G, RUPRECHT R, HAUSSELT J. Replication of LIGA structures using microcasting[J]. Microsystem Technology, 2004, 10: 484-488.

[5] BAUMEISTER G, HAUSSELT J, ROTH S, RUPRECHT R. Microcasting[C]//Advanced micro and nanosystems: Micro-engineering in metals and ceramics. Weinheim: Wiley-VCH, 2005: 357-393.

[6] CHUNG S, PARK S, LEE L, JEONG H. Replication techniques for a metal microcomponent having real 3D shape[J]. Microsystem Technology, 2005, 11: 424-428.

[7] NOGUCHI H, ABE S. Study on microcasting[J]. International Journal of the Japan Society for Precision Engineering, 2003, 69: 125-129.

[8] HIROYUKI N, MASAO M. Three-dimensional microcasting[C]//Proc of the 10th ICPE. New York, 2001: 349-353.

[9] 任明星, 李邦盛, 杨 闯, 傅恒志. 纳米压痕法测定微铸件硬度及弹性模量[J]. 中国有色金属学报, 2008, 18(1): 231-236.

REN Ming-xing, LI Bang-sheng, YANG Chuang, FU Heng-zhi. Hardness and elastic modulus of microcastings by nanoindentation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 231-236.

[10] LI Bang-sheng, REN Ming-xing, YANG Chuang, FU Heng-zhi. Microstructure of Zn-Al4 alloy microcastings by micro precision casting based on metal mold[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(2): 327-332.

[11] 任明星, 李邦盛, 杨 闯, 傅恒志. 纳米压痕法测定微铸件室温蠕变速率敏感指数[J]. 金属学报, 2008, 44(3): 272-276.

REN Ming-xing, LI Bang-sheng, YANG Chuang, FU Heng-zhi. Measurement of creep rate sensitivity of microcastings at room temperature by using nanoindentation[J]. Acta Metallurgica Sinica, 2008, 44(3): 272-276.

[12] 周彼德, 薛 祥, 糜忠兰, 孙小波, 张春晖, 马 建. 铸件三维充型过程耦合数值模拟[J]. 中国有色金属学报, 2000, 10(2): 230-233.

ZHOU Bi-de, XUE Xiang, MI Zhong-lan, SUN Xiao- bo,ZHANG Chun-hui, MA Jian. 3D coupling numerical simulation of mold filling[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 230-233.

[13] WU Shi-ping, LI Chang-yun,GUO Jing-jie, SU Yan-qing, LEI Xiu-qiao, FU Heng-zhi. Numerical simulation and experimental investigation of two filling methods in vertical centrifugal casting[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(5): 1035-1040.

[14] 陈兴润, 张志峰, 徐 骏, 石力开. 电磁搅拌法制备半固态浆料过程电磁场、流场和温度场的数值模拟[J]. 中国有色金属学报, 2010, 20(5): 937-945.

CHEN Xing-run, ZHANG Zhi-feng, XU Jun, SHI Li-kai. Numerical simulation of electromagnetic field, flow field and temperature field in semi-solid slurry preparation by electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 937-945.

[15] 任明星, 李邦盛, 杨 闯, 傅恒志. 微尺度型腔内液态金属流动规律模拟研究[J]. 物理学报, 2008, 57(8): 5063-5071.

REN Ming-xing, LI Bang-sheng, YANG Chuang, FU Heng-zhi. Simulation research on the law of flow of liquid metal in micro-channels[J]. Acta Physica Sinica, 2008, 57(8): 5063-5071.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(50475028);黑龙江省自然科学基金资助项目(ZJG04-01);微系统与微结构制造教育部重点实验室开放基金资助项目(HIT.KLOF.2009012)

收稿日期:2010-07-08;修订日期:2010-10-28

通信作者:任明星,讲师,博士;电话:0451-86403268;E-mail:hitrmx@163.com