文章编号:1004-0609(2009)06-1080-07

Fe-Cu包晶合金急冷箔点焊接头的快速凝固与相分离

翟秋亚,张 兴,徐锦锋,郭学锋

(西安理工大学 材料科学与工程学院,西安 710048)

摘 要:

摘 要:应用微型电容储能焊机对厚度约35~45 μm的Fe-60%Cu(质量分数)合金急冷箔进行点焊连接,观察接头的组织形貌,分析接头的冷却速率和温度梯度及其与熔核组织及接头性能的相关性。结果表明:应用电容储能焊瞬间放电所产生的高能量可以实现急冷合金箔的连接,获得直径34 mm、高30 mm、形状较规则的扁球状熔核;接头冷却速率达106 K/s,熔核组织具有明显的快速凝固特征;熔核在快速凝固过程中产生液相分离,富Fe相的小液滴在温度梯度驱动的Marangoni对流作用下向熔核中心移动,并不断凝并长大,最终形成一种第二相向中心偏聚的组织结构;随着温度梯度的增大,富Fe相液滴的运动速度呈线性增大;点焊接头的剪切强度较高,达241 MPa。

关键词:

中图分类号:TG 111.4; TG 113.12 文献标识码: A

Rapid solidification and phase separation of micro spot weld joint of rapidly solidified Fe-Cu peritectic alloy foils

ZHAI Qiu-ya, ZHANG Xing, XU Jin-feng, GUO Xue-feng

(School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)

Abstract: The spot welding of rapidly solidified Fe-Cu alloy foils with 35?45 μm in thickness was conducted using a mini-type capacitor discharge welder. The microstructure of nugget was observed. The cooling rate and the temperature gradient of nugget were analyzed theoretically and the relationship between the microstructure and property of the joint was investigated. The results indicate that the capacitor discharge welding can realize the spot weld of rapidly solidified Fe-Cu alloy foils, and a regular oblate spheroid nugget with 34 mm in diameter and 30 mm in thickness forms. The cooling rate of nugget is up to106 K/s, and the microstructure of nugget is characterized by rapid solidification. The liquid separation takes place in micro nugget during rapid solidification. The Fe-rich droplets move toward the center of the nugget resulting from Marangoni migration driven by temperature gradient, leading to the formation of microstructure of second phase segregating in the nugget center. With increasing temperature gradient, the growth velocity of the droplets increases linearly. The shearing strength of the joint is up to 241 MPa.

Key words: alloy foil; capacitor discharge welding; spot weld joint; phase separation; rapid solidification

Fe-Cu包晶合金以其优越的导电(热)性能及良好的力学性能而愈来愈受到人们的关注[1?3]。然而,在平衡凝固过程中,该类合金通常会发生液相分离现象[4?5],合金成分和凝固组织存在严重的不均匀性,从而影响了合金的物理和力学性能,限制了合金的应用。快速凝固可以显著地细化凝固组织,增大合金相的固溶度,获得具有特殊物理化学性能和力学性能的新 材料,极大地拓展了Fe-Cu包晶合金的工程应用空间[6?7]。新材料的开发也相应地带来了新材料的连接 问题。急冷条件下所获得的Fe-Cu合金通常为低维材料。工程中常用的各种连接方法,因输入热能高或焊接时间长而均难于实现快速凝固低维材料的连接,即使实现了此类材料的连接,也难以保证接头组织与基体的一致性。因此,要实现快速凝固低维Fe-Cu包晶合金的连接,必须采用具有高能量、短时间热能输入特征的快速凝固焊接方法来完成。电容储能焊是一种快速凝固焊接方法[8?9],非常适合快速凝固低维合金的焊接。本文作者应用微型电容储能焊机对Fe-Cu包晶合金急冷箔进行点焊连接,理论分析熔核温度场,研究微型接头的组织形态和相分离特征,揭示冷却速率和接头组织形成的相关规律。

1 实验

实验用Fe-60%Cu(质量分数)包晶合金是采用高纯Fe(99.99%)和Cu(99.99%)在超高真空电弧炉中熔配而成。采用单辊法实现快速凝固,制得的合金箔厚度为35~45 μm,宽约5 mm。

将合金箔装配成搭接接头,在微型储能焊机上进行点焊连接。连接方法详见文献[10]。焊接参数为:焊接能量W=16.8~25.83 J,充电电压U=30~50 V,电容C=3300 ?F,电极压力F=7~12 N。

接头试样用树脂镶嵌并抛光后,选用5 g FeCl3+15 mL HCl+100 mL C2H5OH溶液进行浸蚀。采用XJG?05型光学显微镜和FEI SIRON 200型扫描电镜观测和分析接头的组织形态,并利用能谱仪(EDS)和D/MAX?2500V型X射线衍射仪分析微区化学成分和相结构。利用SH?500数字式推拉力计测试接头的剪切强度。

2 结果与讨论

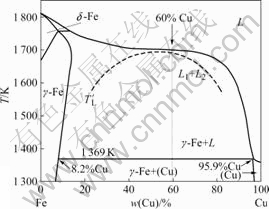

实验用合金成分在相图中的位置如图1中箭头所示。在平衡凝固条件下,当Fe-60%Cu包晶合金熔体温度降至1 702 K时便开始有γ-Fe枝晶析出。随着温度的降低,析出的γ-Fe枝晶越来越多,当温度下降到1 369 K时,发生γ-Fe+L→(Cu)包晶转变,直至凝固过程结束。然而,已有的研究结果表明,对于凝固温度区间较大的Fe-Cu包晶合金,当其成分点位于相图中部位置时,在非平衡凝固过程中通常会发生液相分离现象[5?7]。图中虚线为液相分离临界温度T ′L。T ′L线以

图1 Fe-Cu合金相图

Fig.1 Phase diagram of Fe-Cu binary alloy

等摩尔分数的成分点为对称,其表达式为[11]

由于发生液相分离的过冷度很小,仅12 ℃,在快速凝固条件下,液态Fe-60%Cu包晶合金很容易分离成富Fe的L1相和富Cu的L2相。

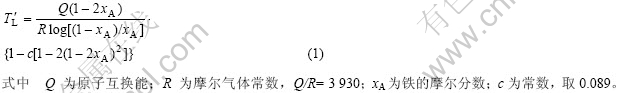

2.1 点焊接头的组织形貌

图2所示为Fe-60%Cu快速凝固合金箔点焊接头的组织形态。图2(a)所示为点焊接头的整体形貌,2(b)所示为熔核区组织。从图2可以清晰地观察到,焊核的纵向剖面呈椭圆状,其直径约34 μm,高度约30 μm。焊核组织与母材差别不大,主要由细小致密的等轴晶组成。EDS和XRD分析表明,图2中浅色区域为富Cu相,深色区域为γ-Fe相。γ-Fe相呈蔷薇花状聚集在熔核的中心。与熔合区接壤处的母材仍然保持着原始箔材的组织特征,晶粒直径约1~2 mm,无明显的粗化迹象,接头中亦未出现未焊合等缺陷,焊接质量较高。

图2 Fe-60%Cu合金箔点焊接头组织特征

Fig.2 Microstructures of joint of Fe-60%Cu alloy foils: (a) Microstructure of joint; (b) Enlarged microstructure of nugget

2.2 熔核温度场理论分析

为了揭示接头组织的形成规律,建立了三维传热一维计算模型,并采用该模型对熔核温度场和冷却速率进行理论分析。熔核形状通常为扁球形。为计算方便,将其简化为球形。显然,简化后熔核的凝固过程以球心为空间对称,可按一维传热进行计算,计算区域如图3中虚线所示。图3中r和R分别为实验获得的熔

图3 微型点焊接头的计算区域

Fig.3 Calculated zone in micro spot weld joint

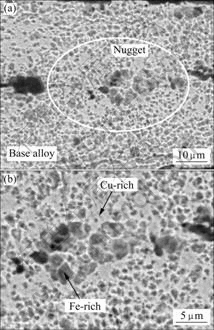

核等积圆半径和计算区域半径。热传导主控方程为

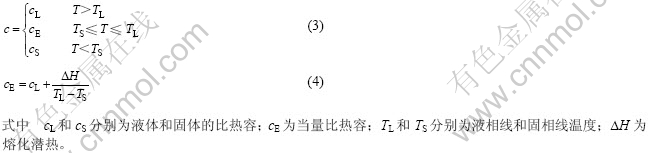

采用表观热容法计算结晶潜热对传热过程的影响[12]:

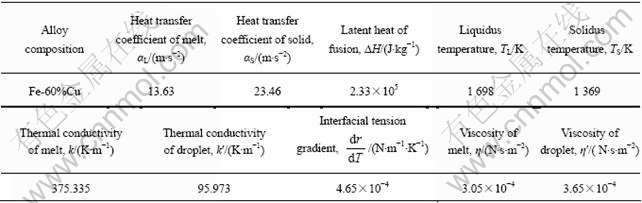

理论计算所用热物性参数[13]如表1所列。对计算区域沿半径方向等分,用显式差分法进行离散处理,并用收敛判据获得时间步长。熔核的初始温度为1 800 K,外层母材的温度为300 K,环境温度恒定为300 K。

表1 理论计算所用热物性参数

Table 1 Thermal physical parameters used in calculation

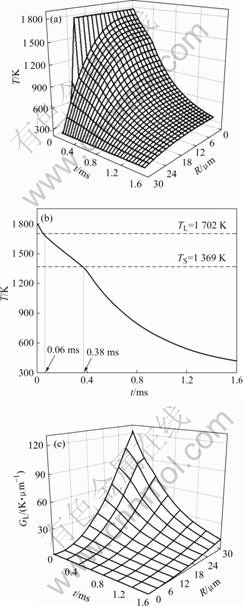

熔核区的数值计算结果如图4所示,图4(a)所示为熔核温度场,4(b)所示为熔核心部的冷却曲线。从图4(b)中可以看出,即使在液相线温度以上,处于过热状态的熔核就已经具有较大的冷却速率,计算获得的熔核中心的平均冷却速率高达1.65×106 K/s。

随着热量的散失,熔核温度进一步降低。当熔核温度达到液相线温度时,即从t=60 μs时刻起,在液态熔核的中心便开始有固相析出。伴随着结晶潜热的释放,冷却曲线上出现了一个温度降低较为缓慢的区间,此时,熔核中心区的平均冷却速率为1.04×106 K/s。

当t=0.38 ms时,熔核温度低于合金的固相线温度,标志着熔核凝固过程的终结。由于固相传热速率大,凝固态熔核的冷却速率陡然升高,此时,接头平均冷速达1.16×106 K/s。但当t≥0.8 ms以后,熔核的冷却速率则趋于平缓。由此可见,从熔核的产生到其完全凝固所持续的时间主要集中在电容放电过程的前0.38 ms,而当t=1.6 ms时,熔核已冷至室温。

根据熔核的温度场,可以求出其温度梯度分布,结果如图4(c)所示。由图4(c)可以看出,熔核内各微区的温度梯度在焊接开始瞬时就已达到了最大值,而且随着时间的推移,各点温度梯度皆逐渐减小,熔核边缘的温度梯度总是大于熔核中心的温度梯度。在开始焊接的瞬间,熔核中心区的温度梯度近乎为零,而其边缘处的温度梯度达121 K/μm。这主要与熔核周围环境温度低,边缘区域散热快有关。

图4 微型熔核的热历史分析

Fig.4 Temperature field (a), cooling curve (b) and temperature gradient (c) of nugget

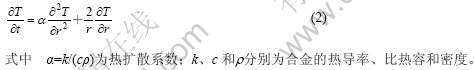

2.3 分离液相的运动特征

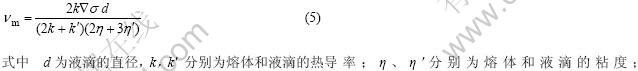

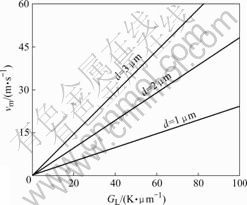

由图2所示的熔核组织可以看出,在快速凝固条件下,过冷熔核产生了液相分离,形成富Fe的L1液滴和富Cu的L2液相。L1液滴在温度梯度驱动的Marangoni运动作用下向熔核中部迁移,其迁移速度vm可表示为[14]

![]() 为界面张力梯度;dγ/dT为界面张力温度系数;GL为温度梯度。图5所示为液滴迁移速度vm随温度梯度GL的变化。由图5可知,在熔核凝固的初始时刻,熔核边缘的运动速度vm达24 m/s。液滴在向中心迁移的过程中,温度梯度有所下降,其运动速度呈线性降低。在液滴直径相同的情况下,随着温度梯度的增大,其迁移速度呈线性增大。而且在温度梯度相同的条件下,液滴直径越大,其迁移速度也越大。熔核边缘液滴的迁移速度远远大于熔核中心的迁移速度。同时,还发生着液滴间的相互碰撞、凝并和长大。在Marangoni运动作用下,L1液滴向熔核心部的迁移导致熔核中心富Fe相区的形成。

为界面张力梯度;dγ/dT为界面张力温度系数;GL为温度梯度。图5所示为液滴迁移速度vm随温度梯度GL的变化。由图5可知,在熔核凝固的初始时刻,熔核边缘的运动速度vm达24 m/s。液滴在向中心迁移的过程中,温度梯度有所下降,其运动速度呈线性降低。在液滴直径相同的情况下,随着温度梯度的增大,其迁移速度呈线性增大。而且在温度梯度相同的条件下,液滴直径越大,其迁移速度也越大。熔核边缘液滴的迁移速度远远大于熔核中心的迁移速度。同时,还发生着液滴间的相互碰撞、凝并和长大。在Marangoni运动作用下,L1液滴向熔核心部的迁移导致熔核中心富Fe相区的形成。

图5 迁移速度随温度梯度的变化

Fig.5 Variation of migration velocity with temperature gradient

2.4 熔核组织的形成机制

当熔核温度降至液相分离温度TL′以下时,过冷熔体将处于亚稳态并发生液相分离现象,分离为富Fe的L1小液滴和富Cu的L2液相。在熔核凝固初期,液相分离始于弥散相液滴的形核与长大,富Fe的L1小液滴均匀地弥散于富Cu的L2液相中,其尺寸约为1 μm,如图6中t0时刻所示。L1小液滴在温度梯度作用下会向熔核中心发生Marangoni迁移,液滴在迁移过程中,由于布朗运动还会产生液滴间相互碰撞,进而发生聚合、凝并和长大,液滴半径逐渐增大,如图6中t1时刻所示。尺寸增大的液滴的Marangoni迁移速度也相应增大, 最终偏聚在熔核的中心,形成尺寸较大的液滴,其尺寸达到3 μm,如图6中 t2时刻所示。富Fe的L1液滴经凝固形成心部球团状的γ-Fe相,L2液滴则转变为(Cu)相,如图2示。

图6 液滴凝并与长大示意图

Fig.6 Schematic diagram of collision and growth of droplets

需指出的是,上述因Marangoni迁移所产生的团块状γ-Fe相偏聚于熔核中心的组织特征与点焊条件下由于电磁力和电极力共同作用下所产生的流线分布及杂质偏聚存在着明显的区别。

2.5 接头性能表征

点焊接头力学性能通常用接头剪切强度来表征。接头的剪切强度主要取决于焊接能量、电极压力、焊接电压及焊接时间等工艺参数。在焊接能量和焊接时间一定的情况下,电极压力和焊接电压对接头剪切强度有着显著的影响。

2.5.1 电极压力

在焊接电压和电容给定的条件下,接头剪切强度随电极压力的变化如图7(a)所示。从图7(a)中可以看出,随着电极压力的增大,接头剪切强度迅速升高,达到最大值后又逐渐减小。这是由于当电极压力较小时,待焊箔材之间接触面积小,接触电阻大,接触电阻热造成局部微区金属过热氧化和蒸发,引起飞溅;如果将电极压力减小到低于某一临界值,将发生起弧现象。这样,熔核中容易出现夹渣和气孔缺陷,甚至发生接头烧穿现象,点焊接头力学性能恶化。随着电极压力的增大,位于两电极之间的合金箔材界面接触充分,形成的熔核尺寸趋于稳定,形态比较规则,接头强度升高。但是,当进一步增大电极压力时,其剪切强度反而下降。这是因为电极压力的继续增大会使合金箔待焊表面的接触电阻降低,焊接能量不足而难于实现焊接,即使实现焊接,也会因形成塑性连接而使接头性能明显降低。当电极压力为8 N时,焊接接头的剪切力最高,达到241 MPa。

图7 接头剪切强度随电极压力和电压的变化

Fig.7 Variations of shearing strength with electrode force (a) and welding voltage (b)

2.5.2焊接电压

在电极压力和电容给定的条件下,接头剪切强度随焊接电压的变化如图7(b)所示。从图7(b)中可以看出,随着焊接电压的增加,接头剪切强度先是由小增大,达到最高点后又逐渐减小。这是因为在焊接电压较小时,由于热量不足,焊区金属未能达到完全熔融,获得接头的剪切强度较低。随着焊接电压升高,焊接热量增大,熔核尺寸稳中有增,接头剪切强度不断提高。但当U>45 V时,由于输入接头的焊接热能过大,箔材界面气隙被击穿,产生等离子体放电而引燃电弧,熔化金属氧化、飞溅严重,焊接质量下降,接头强度降低。当焊接电压为45 V 时剪切强度最高, 达到241 MPa。

综上所述,选用合适的焊接工艺参数储能点焊Fe-60%Cu合金急冷箔所获得的焊接接头具有较高的力学性能,与母材合金箔的力学性能相匹配。这主要与接头的冷却速率大、凝固组织细化有关。在快速凝固连接的过程中,接头的冷却速率可以达到106 K/s,受高冷却速率的影响,熔核组织以细小的等轴晶为主。细晶强化在提升接头力学性能方面起了很大的作用,因此,接头的力学性能较好。

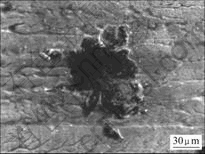

2.5.3 接头断口形貌

在焊接接头拉伸试验过程中,接头断裂方式主要有以下两种:沿熔核与箔材的结合面处的断裂和从焊核的最大截面处的断裂。

沿焊核的最大截面处断裂时,在拉断的2个试样表面上都能看到表面比较平整的焊核。此时焊核尺寸较小,仅20 μm左右,接头剪切强度较低,最大值为207 MPa。

在沿焊核与箔材的结合面处断裂时, 试样被拉 断成两个部分,各自的断口形貌特征明显,其中一个的断口表面有呈“纽扣状”的不规则圆形凸台,如 图8所示,而另一个断口则呈现出与凸台相对应的“圆孔”形貌。与这种断口相对应的焊核尺寸比较稳定,保持在30 μm左右,接头剪切强度较高,其值达241 MPa。

图8 接头的断口形貌

Fig.8 Fracture microstructure of joint

随着焊接电压的升高,接头断裂方式由从焊核的最大截面处断裂向沿熔核与箔材的结合面处断裂转化。焊接电压较小时,焊核直径较小,接头强度不高,接头从焊核的最大截面处断裂;随着焊接电压的增大,焊核直径增大,当焊核直径到达一定值后,便沿焊核与箔材的结合面处发生断裂。

3 结 论

1) 应用微型电容储能焊机可以实现Fe-Cu包晶合金急冷箔的快速凝固焊接,获得直径34 mm、高度30 mm的规则扁球形熔核。接头冷却速率高达1.65×106 K/s,熔核及周边母材组织细小均匀,具有明显的快速凝固特征。

2) 在快速凝固连接条件下,分离液相在温度梯度驱动的Marangoni运动作用下向熔核中心迁移凝并和长大,最终形成一种第二相向中心偏聚的组织结构。

3) 在焊接能量及焊接时间一定的条件下,电极压力和焊接电压对接头剪切强度影响显著。当U=45 V,F=8 N时,接头剪切强度最高,达241 MPa。快速凝固连接接头具有较高的力学性能。

[1] 何 杰, 赵九洲. 快速凝固Cu-Fe难混溶合金的显微组织[J]. 金属学报, 2005, 41(7): 407?119.

HE Jie, ZHAO Jiu-zhou. Microstructures of rapidly solidified Cu-Fe immiscible alloys[J]. Acta Metallurgica Sinica, 2005, 41(7), 407?119.

[2] 李远士, 牛 焱, 傅广艳, 吴维弢. Fe-Cu纳米涂层在700 ℃和800 ℃空气中的氧化[J]. 金属学报, 2000, 36(8): 847?850.

LI Yuan-shi, NIU Yan, FU Guang-yan, WU Wei-tao. Air oxidation of two Fe-Cu nanocrystalline coatings at 700 ℃ and 800 ℃[J]. Acta Metallurgica Sinica, 2000, 36(8): 847?850.

[3] KAKISAWA H, MINAGAWA K, KIMURA T, HALADA K. Effect of consolidating temperature on strengthening mechanism in Fe-Cu alloy from rapidly solidified powder[J]. Mater Sci Technol, 19(6): 473?479.

[4] CHEN Q, JIN Z P. The Fe-Cu system: A thermodynamic evaluation[J]. Mater Trans, 1995, A26: 417?424.

[5] MATHON H, BARBU A, DUNSTETTER F, MAURY F, LORENZELLI N, de NOVION C H. Experimental study and modeling of copper precipitation under electron irradiation in dilute FeCu binary alloys[J]. J Nuclear Mater, 1997, 24(5): 224?237.

[6] XU J F, DAI F P, WEI B B. Heat and mass transfer characteristics during rapid solidification of Fe-Cu peritectic alloys[J]. Science in China (Series G), 2007, 51(5): 459?469.

[7] CHUANG Y Y, SCHMID R, CHANG Y A. Thermodynamic analysis of the iron-copper system (Ⅰ): The stable and metastable phase equilibria[J]. Metall Trans A, 1984, 15: 1921?1927.

[8] XU J F, ZHAI Q Y, YUAN S. Energy-storage welding connection characteristics of AZ91D magnesium alloy rapid solidification ribbons[J]. J Mater Sci Technol, 2004, 20(4): 431?434.

[9] MATSUGI K, KONISHI M, YANAGISAWA O, KIRITANI M. Joining of spheroidal graphite cast iron to stainless steel by impact-electric current discharge joining[J]. Mater Process Technol, 2004, 150: 300?318.

[10] 翟秋亚, 徐锦锋. Cu-Sn合金急冷箔储能焊接头的形貌特征与形成机制[J]. 金属学报, 2005, 41(7): 755?758.

ZHAI Qiu-ya, XU Jin-feng. Morphological characteristic and formation mechanism of joint of melt-spun Cu-Sn alloy foils by capacitor discharge welding[J]. Acta Metallurgica Sinica, 2005, 41(7): 755?758.

[11] NAKAGAWA Y. Liquid immiscibility in copper-iron and copper-cobalt systems in the supercooled state[J]. Acta Metall, 1958, 6: 704?711.

[12] CARVER M B, SALCUDEAN M. Two-fluid modeling of phase redistribution by abstractions[J]. Mathematics and Computers in Simulation, 1987, 29: 399?412.

[13] BRANDS E A. Smithells metals references book[M]. London: Boston Butterworths, 1983: 146.

[14] 冼爱平, 张修睦, 李忠玉, 刘清泉, 陈继志, 李依依. 利用Marangoni对流制备均质偏晶合金[J]. 金属学报, 1996, 32(2): 113?119.

XIAN Ai-ping, ZHANG Xiu-mu, LI Zhong-yu, LIU Qing-quan, CHEN Ji-zhi, LI Yi-yi. Preparation of homogeneity immiscible alloy by Marangpni convection[J]. Acta Metallurgica Sinica, 1996, 32(2): 113?119.

基金项目:陕西省自然科学基金资助项目(2006E134, 2006E120);陕西省教育厅科学研究计划资助课题(06JK220)

收稿日期:2008-08-13;修订日期:2009-02-13

通讯作者:翟秋亚,副教授,博士;电话:029-82312069;传真:029-82310856;E-mail: xu-zhai@xaut.edu.cn