不同晶粒尺寸的Cu-40Ni合金在酸性介质中的耐蚀性能

曹中秋1, 2, 刘伟华1, 郑志国1, 牛 焱2

(1. 沈阳师范大学 实验中心, 沈阳 110034;

2. 中国科学院金属研究所 金属腐蚀与防护国家重点实验室, 沈阳 110016)

摘 要:

采用电弧熔炼(CA)和机械合金化(MA)通过热压烧结工艺制备了晶粒尺寸差别较大的Cu-40Ni合金, 借助于PARM273A和M5210电化学综合测量仪, 利用动电位扫描法和交流阻抗技术对比研究了上述合金在酸性介质中的腐蚀电化学性能以及腐蚀机理。 结果表明: 随着H+浓度的增加, CA Cu-40Ni合金的自腐蚀电位负移, 而MA Cu-40Ni合金则正移, 两种合金的动电位扫描极化曲线均未出现钝化现象; 随着H+浓度的增加, CA Cu-40Ni合金的极化电阻增大, 腐蚀电流减小, 合金的耐蚀性能增加, 而MA Cu-40Ni合金的极化电阻减小, 腐蚀电流增加, 合金的耐蚀性能降低。 两种合金的交流阻抗谱均由双容抗弧组成, 腐蚀过程受电化学反应控制。 晶粒细化后, 合金中存在大量晶界, 参与腐蚀反应的活性原子数增加, 促使MA Cu-40Ni合金的腐蚀速度高于CA Cu-40Ni合金。

关键词: 铜镍合金; 电弧熔炼; 机械合金化; 纳米晶; 腐蚀电化学 中图分类号: TG146.1; TG174.44

文献标识码: A

Corrosion behavior of Cu-40Ni alloy with different grain sizes in acidic media

CAO Zhong-qiu1, 2, LIU Wei-hua1, ZHENG Zhi-guo1, NIU Yan2

(1. Experimental Center, Shenyang Normal University, Shenyang 110034, China;

2. State Key Laboratory for Corrosion and Protection, Institute of Metal Research,Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: The corrosion mechanism and corrosion-resistances of Cu-40Ni alloy prepared by conventional casting (CA), mechanical alloy (MA) and hot-pressing processes with the great difference in grain size in acidic media were investigated by PARM273A and M5210 electrochemical apparatus through the potentiodynamic polarization method and the electrochemical impedance spectroscopy (EIS) technique. The results show that the corrosion potential of CA Cu-40Ni alloy in acidic medium moves negtively, while MA Cu-40Ni alloy moves positively with the increase of the H+ concentration. There is no passive phenomenon in potentiodynamic polarization curve for the two alloys. With the increase of the H+ concentration, the polarization resistance increases, and the corrosion current decreases, so the corrosion resistance increases for CA Cu-40Ni alloy, while the polarization resistance decreases, and the corrosion current increases, so the corrosion resistance decreases for MA Cu-40Ni alloy. The electrochemical impedance spectroscopy (EIS) composed of double capacitive loops for the two alloys show that the corrosion process is controlled by electrochemical reaction. The corrosion rate of MA Cu-40Ni alloy becomes faster than that of CA Cu-40Ni alloy because the reduction in the grain size of MA Cu-40Ni alloy produces large concentrations of grain boundaries and increases the number of reactive atoms in alloy surface.

Key words: Cu-Ni alloy; conventional casting; mechanically alloying; nanocrystalline; corrosion electrochemistry

纳米材料由于具有一些潜在优异的物理力学性能而被称之为是21世纪最为热门和最具有广泛应用前景的一种新型材料[1-3]。 目前有关纳米材料的制备方法已有报道, 如超细粉末固化法、 球磨法、 强塑性变形法、 非晶晶化法和电化学沉积法等, 其中机械合金化(Mechanical Alloying, 简称MA)是一种非平衡态下的粉末固态合金化方法[4-9]。 这种方法利用高能球磨技术, 使不同成分的粉末在球磨罐中被磨球捕获并发生碰撞使混合粉末不断破裂、 变形、 冷焊和短程扩散从而实现合金化, 然后用热压或烧结的方法制备成一定形状的致密的固体。 用此方法已成功地制备了具有广泛应用前景的Al-Ti, M50, Fe-B和TiO2等纳米晶块体材料[10, 11]。 由于纳米材料的粒径小, 表面原子数多, 吸附能力强, 表面活性高, 这使其非常容易被腐蚀, 严重影响着材料的使用寿命从而制约着纳米材料的应用。 目前对其电化学腐蚀性能的研究却相对较少, 因此, 对机械合金化制备的纳米块体材料进行腐蚀电化学性能研究, 有助于纳米材料的实际应用和推广, 这无疑具有重要的意义。

Cu-Ni合金是一个相对简单但颇有代表性的二元体系, 一方面由于Cu-Ni合金在整个成分范围内无限固溶, 是研究合金腐蚀行为的理想体系[12]; 另一方面该合金在造船、 电力工业和海洋工程等方面有着广泛的应用背景[13, 14]。 研究表明, Cu-Ni合金的耐蚀性与材料的制备工艺、 显微组织结构及周围的介质有密切关系, 但迄今为止, Cu-Ni合金的腐蚀机理及如何有效提高其耐蚀性能尚不完全清楚。 为此, 本文作者采用电弧熔炼(微米级)和机械合金化技术通过热压工艺(纳米级)制备了晶粒尺寸差别较大的Cu-40Ni合金, 对比研究了它们在酸性介质中的电化学腐蚀性能, 目的在于揭示Cu-Ni合金在酸性介质中的电化学腐蚀机理以及晶粒细化对Cu-Ni合金电化学腐蚀行为的影响。

1 实验

1.1 样品的制备

铸态Cu-40Ni合金(摩尔分数, %, 以下同, 用CA Cu-40Ni表示)由纯度为99.99%的金属原料在氩气保护下, 经非自耗电弧炉反复熔炼并经800℃真空退火24h消除应力而获得, 其晶粒尺寸大小为50~100μm。 纳米晶Cu-40Ni合金(MA Cu-40Ni)的制备包括球磨和热压过程。 将粒径小于100μm的纯铜和纯镍粉(≥99.99%, 质量分数)按比例混合后在南京大学产QR-1SP行星式球磨机上球磨, 球罐与磨球材质均为1Cr18Ni9Ti不锈钢, 球料质量比为10∶1。 为防止球磨过程中样品被氧化, 将球罐抽真空后再充入氩气保护。 每球磨1h, 停机30min以避免过热, 共球磨60h。 将磨好的粉末放入d20mm的石墨模具中, 将模具置于0.06Pa 的真空炉中, 并在750℃和60MPa压力下保持10min, 然后随炉冷却后真空退火。 用排水法测量热压后合金的密度达到理论值的98.0%。 用日本理学D/MAX-rA衍射仪(CuKα), 采用半高峰法(FWHD), 应用Scherrer公式(扣除Kα2引起的峰宽化)计算球磨60h后粉末的平均晶粒尺寸约为10nm。 热压后的平均晶粒尺寸约为30nm , 退火后约为70nm, 合金的设计成分为Cu-40Ni, 而实际合金的平均成分为Cu-40.2Ni。 从合金锭切取面积约为1cm2的试片, 用环氧树脂封装, 经砂纸打磨至800#, 并经抛光, 水、 无水乙醇及丙酮清洗并干燥。

1.2 电化学测试

电化学测试在由0.05mol/L Na2SO4与0.02、 0.05、 0.10和0.50mol/L H2SO4混合后配制的腐蚀介质中进行, 所选试剂为分析纯, 二次蒸馏水配制。 动电位极化曲线由美国EG&G公司生产的PAR273A电化学测量系统测定, 数据经计算机采集后利用Corrview软件拟合, 获得相应的腐蚀电位、 腐蚀电流等电化学参数; 动电位阳极扫描速度为0.5mV/s, 电位扫描范围为-0.25V到0.7V。 电化学测量采用三电极系统, 饱和甘汞电极(SCE)和铂电极分别作为参比电极和辅助电极, 合金为工作电极, 控制工作表面为1cm2。

电化学交流阻抗测试采用美国EG&G公司生产的PAR273A和M5210测试系统, 测试频率范围为105~10-2Hz, 应用Zview2软件对交流阻抗数据进行分析和电路拟合。

2 结果与讨论

2.1 CA Cu-40Ni合金的电化学腐蚀行为

2.1.1 开路电位与动电位极化曲线

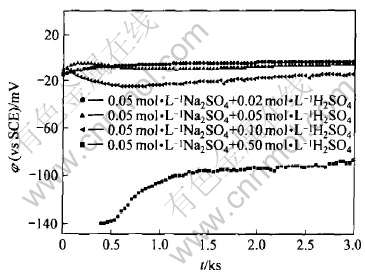

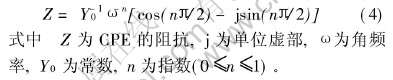

图1所示为利用PARM273A测得的CA Cu-40Ni合金在不同H+浓度介质中的腐蚀电位随时间变化曲线。 由图可见, 随着H+浓度的增加, 自腐蚀电位分别为-4、 -6、 -18和-87mV, 自腐蚀电位逐渐负移, 这说明合金表面更不容易生成较

图1 CA Cu-40Ni合金在不同H+浓度介质中的φ-t曲线

Fig.1 φ-t curves of CA Cu-40Ni alloy in different H+ concentration media

完整的钝化膜。

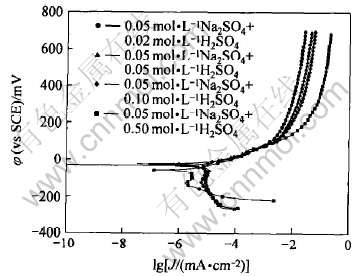

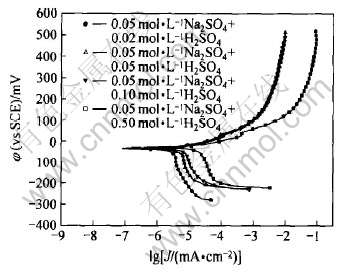

图2所示为CA Cu-40Ni合金在不同H+浓度介质中的动电位扫描极化曲线, 由Corroview软件拟合得出的电化学参数见表1。 由图表可见, CA Cu-40Ni合金在酸性介质中未出现钝化现象, 合金发生活性溶解, 而随着H+浓度的增加, 极化电阻增大, 腐蚀电流减小。 这说明在一定范围内增加溶液中的H+浓度可以减缓合金的腐蚀。 在铜镍合金的腐蚀行为中铜起主要作用, 腐蚀过程主要由铜的阳极氧化溶解和氧的阴极还原反应构成。 阳极氧化溶解过程为

![]()

Cu+水解反应过程为

![]()

图2 CA Cu-40Ni合金在不同H+浓度介质中的极化曲线

Fig.2 Polarization curves of CA Cu-40Ni alloy in different H+ concentration media

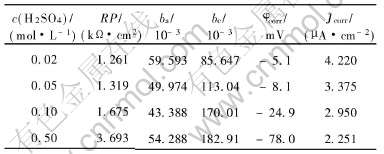

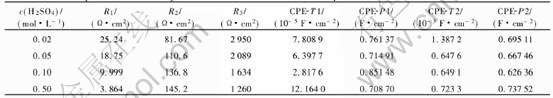

表1 CA Cu-40Ni合金在不同H+浓度介质中的电化学参数

Table 1 Electrochemical parameters of CA Cu-40Ni alloy in different H+ concentration media

阴极还原反应为

![]()

在酸性介质中, 随着H+浓度的增加, 阳极反应(2)和(1)受到抑制, 合金的腐蚀速度降低。

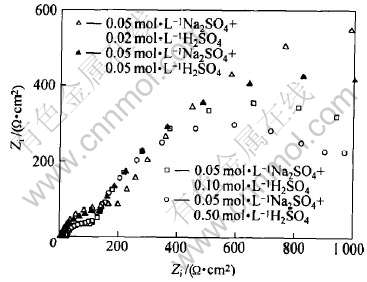

2.1.2 交流阻抗谱

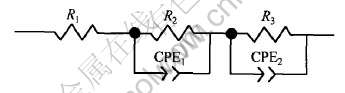

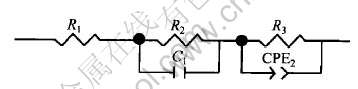

图3所示为CA Cu-40Ni合金在不同H+浓度介质中的交流阻抗谱(EIS)。 由图可见, CA Cu-40Ni合金在不同H+浓度溶液中有类似的特征, 都由双容抗弧组成。 交流阻抗谱在低频段没有出现中性溶液中具有Warburg阻抗性质的扩散尾, 取而代之的是另一半径的容抗弧。 这表明原先在基体界面处聚集的可溶性腐蚀产物继续参与了化学或电化学反应而得到消耗, 电极表面的腐蚀过程由扩散控制转变为电化学控制。 高频段出现容抗弧是由于电极表面含有氧化物膜电容和膜电阻, 低频段则体现金属/溶液界面反应的信息, 低频区容抗弧的大小可反映金属腐蚀过程的电荷传递电阻[15]。 在低频端呈一稍微压扁的圆弧, 容抗弧圆心偏离实轴, 这是由弥散效应引起的 [16]。 此时的等效电路如图4所示, 其

图3 CA Cu-40Ni合金在不同H+浓度介质中的交流阻抗谱

Fig.3 EIS of CA Cu-40Ni alloy in different H+ concentration media

图4 CA Cu-40Ni合金在不同H+浓度介质中的等效电路

Fig.4 Equivalent circuit of CA Cu-40Ni alloy in different H+ concentration media

中R1表示溶液电阻, R2表示膜电阻, R3表示电荷传递电阻, CPE1为膜电容, CPE2为电极表面双电层电容, 其中CPE为常相位角元件(constant phase angle element), CPE的阻抗可表示为

拟合结果如表2所列。 由表2可见, 随H+浓度增加, 膜电阻R2增大, 电荷传递电阻R3减小, 说明膜电阻对合金的腐蚀速度有较大影响, 合金的腐蚀速度降低。

2.2 MA Cu-40Ni合金在酸性介质中的电化学腐蚀行为

2.2.1 开路电位与动电位极化曲线

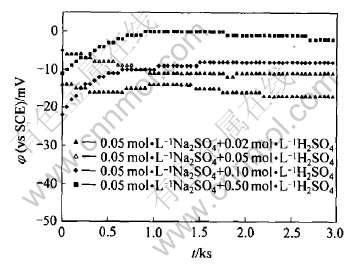

图5所示为MA Cu-40Ni合金在不同H+浓度介质中的腐蚀电位随时间变化曲线。 由图可见, 合金在0.02和0.05mol/LH2SO4介质中, 自腐蚀电位随时间延长逐渐减小并趋于稳定, 而在0.10和0.50mol/LH2SO4介质中, 自腐蚀电位随时间延长逐渐增大而趋于稳定。 腐蚀电位的稳定值分别为-17、 -11、 -8和-2mV。 随着H+浓度的增加, 自腐蚀电位也出现了不同程度的正移。

图6所示为MA Cu-40Ni合金在不同H+浓度介质中的的动电位扫描极化曲线, 由Corroview软件拟合得出的电化学参数如表3所列。 可见, 合金在酸性介质中没有出现钝化, 随H+浓度增加, 阳极极化电阻减小, 腐蚀电流增大, H+浓度增加可促进阳极反应的进行。

2.2.2 交流阻抗谱

图5 MA Cu-40Ni合金在不同H+浓度介质中的φ-t曲线

Fig.5 φ-t curves of MA Cu-40Ni alloy in different H+ concentration media

图6 MA Cu-40Ni合金在不同H+浓度介质中的极化曲线

Fig.6 Polarization curves of MA Cu-40Ni alloy in different H+ concentration media

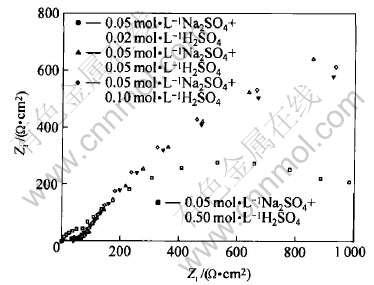

图7所示为MA Cu-40Ni合金在不同H+浓度介质中的交流阻抗谱(EIS)。 由图可见, MA Cu-40Ni合金在不同酸度介质中有相似的阻抗谱特征。 其交流阻抗谱由双容抗弧组成, 即表示铜氧化物的膜电容和膜电阻的高频段容抗弧和体现金属/溶液界面反应信息低频段容抗弧, 此时的等效电路如图8所示, 等效电路元件拟合参数如表4所列。 其中R1表示溶液电阻, R2表示膜电阻, R3表示电荷传递电阻, C1为膜电容, 常相位角元件CPE2为电极表面双电层电容。 随着介质酸度的增大, R2、 R3和C均减小, 合金的腐蚀速度增加, 这与本文2.2.1节极化曲线的测试结果一致, 均表明纳米晶MA Cu-40Ni合金随着H+浓度的增加, 合金的耐腐蚀性略有下降。

表2 CA Cu-40Ni合金在不同H+浓度介质中的等效电路元件参数

Table 2 Equivalent circuit parameters of CA Cu-40Ni alloy in different H+ concentration media

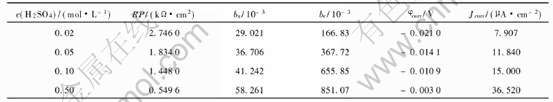

表3 MA Cu-40Ni合金在不同H+浓度介质中的电化学参数

Table 3 Electrochemical parameters of CA Cu-40Ni alloy in different H+ concentration media

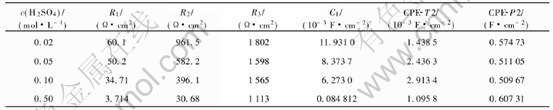

表4 MA Cu-40Ni合金在不同H+浓度介质中的等效电路元件参数

Table 4 Equivalent circuit parameters of MA Cu-40Ni alloy in different H+ concentration media

图7 MA Cu-40Ni合金在不同H+ 浓度介质中的交流阻抗谱

Fig.7 EIS of MA Cu-40Ni alloy in different H+ concentration media

图8 MA Cu-40Ni合金在不同H+ 浓度介质中的等效电路

Fig.8 Equivalent circuit of MA Cu-40Ni alloy in different H+ concentration media

2.3 晶粒细化对Cu-40Ni合金在酸性介质中的腐蚀电化学行为的影响

CA Cu-40Ni合金在不同酸度介质中, 随着H+浓度的增加, 阳极腐蚀电流减小, 膜电阻逐渐增大, 电荷传递电阻减小, 腐蚀速度降低。 而MA Cu-40Ni合金, 随着H+浓度的增加, 腐蚀电流增大, 膜电阻和电荷传递电阻均减小, 腐蚀速度增大。 对比CA Cu-40Ni合金和MA Cu-40Ni合金在相同介质中的腐蚀行为, 发现晶粒细化后, 由于合金中晶界比例增加, 晶界处的原子能量往往高于晶界内原子, 反应活性较强, 参与腐蚀反应的活性原子数增加, 腐蚀速度加快。

3 结论

1) CA Cu-40Ni合金在酸性介质中, 随着H+浓度的增加, 自腐蚀电位负移。 动电位扫描极化曲线没有出现钝化现象, 极化电阻逐渐增大, 腐蚀电流减小。 交流阻抗谱有相似的特征, 都呈现双容抗弧, 腐蚀过程受电化学反应控制。 随着H+浓度的增加, 膜电阻逐渐增大, 电荷传递电阻减小, 合金的腐蚀速度降低, 耐蚀性增加。

2) MA Cu-40Ni合金在酸性介质中, 随着H+浓度的增加, 自腐蚀电位正移。 动电位扫描极化曲线亦未出现钝化, 极化电阻减小, 腐蚀电流增大。 交流阻抗谱有相似的特征, 也由双容抗弧组成, 腐蚀过程受电化学反应控制。 随着H+浓度的增加, 膜电阻、 电荷传递电阻和膜电容均减小, 腐蚀速度加快, 耐蚀性下降。

3) 晶粒细化后, 由于合金中晶界比例增加, 晶界处原子能量高于晶界内原子, 反应活性较强, 参与腐蚀反应的活性原子数增加, 腐蚀速度加快, 合金的耐蚀性下降。

REFERENCES

[1]范景莲, 黄伯云, 张传福, 等. 纳米钨合金粉末的制备技术与烧结技术[J]. 硬质金属, 2001, 18(4): 225-231.

FAN Jing-lian, HUANG Bai-yun, ZHANG Chuan-sheng, et al. Technology of sintering and preparation of nanometer tungsten based alloy powder[J]. Cemented Carbide, 2001, 18(4): 225-231.

[2]李新勇, 李树本. 纳米半导体研究进展[J]. 化学进展, 1996, 8(3): 231-239.

LI Xin-yong, LI Shu-ben. Research progress in nano-semiconductor materials[J]. Chemical Progress, 1996, 8(3): 231-239.

[3]Lu K. Nanocrystalline metal crystallized from amorphous solid: nanocrystallization, structure and properties[J]. Mater Sci Eng, 1996, 16: 161-163.

[4]Benjamin J S. Dispersion strengthened superalloys by mechanical alloying [J]. Metall Trans, 1970, 1: 2943-2950.

[5]Benjamin J S, Volin T E. The mechanism of mechanical alloying [J]. Metall Trans, 1974, 5: 1929-1933.

[6]Murphy B R, Courtney T H. Synthesis of Cu-NbC nanocomposites by mechanical alloying[J]. NanoStructured Materials, 1994, 4: 365-370.

[7]Abe S, Saji S, Hori S. Mechanical alloying of Al-20 mass % Ti mixed powders[J]. J Japan Inst Metals, 1990, 54: 895-902.

[8]Zdujic E M, Kobayashi K F, Shingu P H. Mechanical alloying of Al-3 at % Mo powders[J]. Z Metallk, 1990, 81: 380-385.

[9]Xu J, Herr U, Klassen T, et al. Formation of supersaturated solid solution in the immiscible Ni-Ag system by mechanical alloying[J]. J Appl Phys, 1996, 79: 3935-3942.

[10]Shigeoki H A, Okabe T, Minamino Y, et al. Consolidation of mechanical alloyed Al-10.7%Ti powder at low temperature and high pressure of 2GPa[J]. Materials Trans JIM, 1995, 36: 465-468.

[11]Hahn H, Logas J, Avverback R S. Sintering characteristics of nanocrystalline TiO2 [J]. J Mater Res, 1990, 5: 609-613.

[12]Haugsrud R, Kofstad P. On the high-temperature oxidation of Cu-rich Cu-Ni alloys[J]. Oxid Met, 1998, 50: 189-213.

[13]Syrett B C, Macdonald D D, Wing S S. Corrosion of copper-nickel alloys in sea water polluted with sulfide and sulfide oxidation products[J]. Corrosion, 1979, 35(4): 409-417.

[14]Milosev I, Metikos-Hukovic M. Passive films on 90Cu-Ni alloy: the mechanism of breakdown in chloride containing solutions[J]. Journal of the Electrochemical Society, 1991, 138(1): 61-65.

[15]曹楚南. 腐蚀电化学[M]. 北京: 化学工业出版社, 1990. 94.

CAO Chu-nan. Corrosion Electrochemistry[M]. Beijing: Chemical Industry Press, 1990. 94.

[16]Conway B E, Bockris J O, White R E, et al. Modern Aspects of Electrochemical Impedance Spectroscopy and Its Applications[M]. New York: Kluwer Academic/Plenum Publishers, 1999. 143-145.

基金项目: 国家自然科学基金资助项目(50271079); 辽宁省教育厅A类科研基金资助项目(202112022)

收稿日期: 2005-05-23; 修订日期: 2005-09-18

作者简介: 曹中秋(1965-), 男, 教授, 博士

通讯作者: 曹中秋, 教授; 电话: 024-86593317; 传真: 024-86592548; E-mail: caozhongqiu6508@sina.com