文章编号:1004-0609(2008)10-1788-07

7050铝合金热轧板的淬火敏感性

张 勇1, 2,邓运来1, 2,张新明1, 2,刘胜胆1, 2,杨 柳1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 有色金属材料科学与工程教育部重点实验室,长沙 410012)

摘 要:

用末端淬火、光学金相显微镜和透射电镜技术研究7050铝合金热轧板的淬火敏感性。结果表明:7050铝合金末端淬火试样硬度下降10%的淬透深度约60 mm。决定7050铝合金淬火敏感性的本质是析出的η平衡相的尺寸和体积分数,主要发生η相析出的淬火临界平均冷却速率约为40 ℃/s,此时η相的体积分数约为2.1%。淬火平均冷却速率低于40 ℃/s,η相析出和粗化—再结晶—Al3Zr非共格化交互影响。

关键词:

中图分类号:TG 249.9 文献标识码: A

Quenching sensitivity of 7050 aluminium alloy hot-rolled plate

ZHANG Yong1, 2, DENG Yun-lai1, 2, ZHANG Xin-ming1, 2, LIU Sheng-dan1, 2, YANG Liu1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Changsha 410012, China)

Abstract: The quenching sensitivity of 7050 aluminium alloy hot-rolled plate was studied by using end quenching test and optical microscopy (OM) and transmission electron microscopy (TEM). It is showed that, the distance from the quenching end where hardness decreases by 10% is about 60 mm. The reducing of mechanical properties is mainly caused by precipitation of equilibrium η phase. The critical average quenching cooling rate for precipitation of η phase is about 40 ℃/s, at which the volume fraction of η phase is about 2.1%. When the critical average quenching cooling rate is lower than 40 ℃/s, three processes of formation and growth of η phase—recrystallization—formation of incoherent Al3Zr dispersoid happen.

Key words: 7050 aluminium alloy; end quenching; quenching sensitivity

7050铝合金是一种高强度商业用铝合金,大量用于航空航天飞行器结构件。由于7050合金很难用传统的焊接方法焊接,而且在焊接后,焊点和基体组织、性能不均匀,在服役过程中,往往是裂纹的产生点。若采用铆接的方式将各部分联结起来,铆接件和铆接部位和焊接一样存在组织性能不均一,造成部件服役时间短。为了避免由焊接、铆接带来的种种问题,航空航天部门采用厚板或超厚板制作大型结构件。但是,7050铝合金的厚板存在淬火敏感性,即由于淬火冷却速率沿厚向不均匀,造成时效处理后,其表面和芯部的力学性能不一致的现象[1-2]。

一般研究铝合金的淬火敏感性的方法是固溶后将铝合金置于不同的冷却介质中淬火,以得到不同冷却速率下的组织[3-7]。但采用这种研究方法只能获得几个固定点的冷却速率,没有反映在淬火过程中整块厚板沿厚向连续冷却的特点。为了模拟厚板在实际淬火过程中由表面至中心产生的温度梯度和冷却速率差异,本文作者采用末端淬火实验方法[8-9],测量7050铝合金热轧厚板的淬透性曲线,研究不同冷却速率条件下试样的微结构演变差异,建立冷却速率和性能、组织之间的关系,为高均匀性厚板的实际生产提供依据。

1 实验

实验采用的材料为实验制备的7050铝合金热轧厚板。沿轧向将厚板加工成d 40 mm×110 mm的圆柱体作为末端淬火试验的试样[9],以尽量减少轧制组织不均匀性带来的影响。在距离淬火端面10、20、60和70 mm处埋入K型热电偶以获得这些位置的温度变化情况。试样置于箱式空气炉中在475 ℃固溶3 h,然后进行末端淬火实验,转移时间不超过5 s。淬火介质采用室温水。铝合金的末端淬火试验与钢的淬透性试验基本一直,即将试样置于装置上,一端喷淋冷却,同时热电耦记录温度变化数据。试样完全冷却后(即各个温度测量点均显示室温)将试样从中间剖分成两块,其中一块用于截取淬火态试样,另一块置于箱式空气炉中在120 ℃时效24 h(T6)。在时效样品剖分面上沿温度梯度方向进行硬度测试,得到硬度(HV)与离淬火端面距离的曲线,即淬透性曲线。

在时效试样上距离淬火端面0、10、20、50和110 mm处分别截取厚0.5 mm的薄片进行透射样品的制备。首先将薄片减薄至0.08 mm,冲成?d=3 mm的圆片,然后在MTP-1A型双喷电解仪上减薄,电解液采用90%甲醇和10%硝酸的混合物,电解电压15 V,采用液氮冷却,电解温度约为-30 ℃。样品透射分析在TECNAIG2 20型透射电镜上进行,加速电压为200 kV。用XJP-6A型金相显微镜进行光学金相观察,时效样品腐蚀试剂(Graff sargent)成分为1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水,淬火样品腐蚀试剂(Keller)成分为1 mL HF+1.5 mL HCl+2.5 mL HNO3+ 95 mL蒸馏水。用HV-5型小负荷维氏硬度计进行硬度测试,载荷为30 N,保载时间15 s。TEM像分析采用专业图像分析软件Image-Pro Plus。在依据TEM像测量η相体积分数时,由于观察区域较小,测量误差较大,不能保证统计的可靠性,所以在测量时,采用多张图片测量相结合取平均值的测量方法,测量的η相的个数在1 000个以上,保证了测量统计的可靠性。

2 实验结果

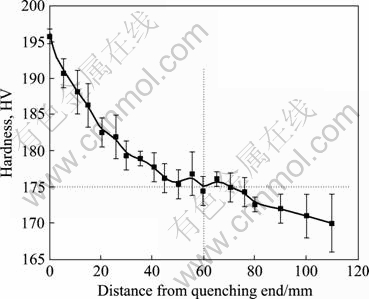

测量的7050铝合金末端淬火试样的淬透性曲线如图1所示。从图中可以看出,在离淬火端约50 mm以内时,硬度随离淬火端面距离的增加而快速减小;当距离为50 mm以后,硬度下降的速率变小;超过80 mm后的硬度持续下降,到110 mm端的硬度值约为167,下降了14.4%。如果定义硬度下降10%的点[10] (HV=177)为合金的淬透深度,7050铝合金室温水喷射淬火的淬透深度约为60 mm。

图1 热轧7050铝合金板的淬透性曲线

Fig.1 Curve of hardness vs distance for hot rolled 7050 Al alloy plate from quenching end

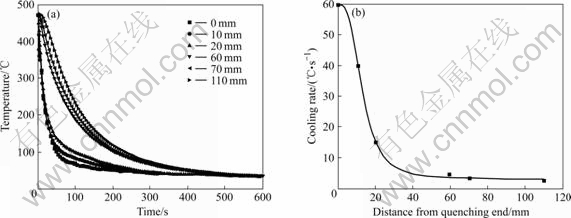

样品末端淬火过程中离淬火端面不同距离的温度随时间变化曲线如图2(a)所示。实际只测量了距离淬火端面10、20、60和70 mm处的温度变化情况,0和110 mm处的温度曲线是依据测量的数据采用有限元模拟的方法计算得出的。图2(b)所示为依据图2(a)的数据计算得到的离淬火端面不同距离的平均冷却速率曲线(计算时取截止温度为100 ℃)。从图中可以看出,0 mm处平均冷却速率约为60 ℃/s,60 mm处平均冷却速率约为5 ℃/s,两者相差10倍以上,而110 mm处的平均冷却速率仅为2.3 ℃/s。

图2 7050铝合金末端淬火过程中的冷却温度曲线(a)和平均冷却速率曲线(b)

Fig.2 Plots of temperature vs time (a) and average cooling rate vs distance from quenching end (b) for 7050 Al alloy during end quenching test

图3所示为从末端淬火试样的0、10、20、60和110 mm处分别取样制备的长横(L-T)向样品光学金相(OM)形貌。在0 mm处,平均淬火冷却速率高达60 ℃/s,如图3(a)所示,大角度晶界几乎都沿轧制方向分布,条形的晶粒内部很难观察到亚晶粒(界),固溶态微结构的光学金相形貌得以较好地保留。在10 mm处,淬火平均冷却速率约为40 ℃/s,如图3(b)所示,条形晶粒基本完整,但在条形晶粒内部可观察到呈等轴状的亚晶粒(界)。在20和110 mm处,淬火平均冷却速率小于40 ℃/s,如图3(c)和(d)所示,随冷却速率的降低,不仅条形晶粒内部等轴状亚晶粒(界)更加明显,而且亚晶粒已经明显长大,有些条形晶粒已被与轧制方向垂直或倾斜的新晶界分割,沿轧制方向分布的大角度晶界会弓出。总之,随淬火冷却速率的降低,会出现更多的新晶粒,形成更多的大角度晶界。

图3 淬火冷却速率对7050铝合金显微结构的影响

Fig.3 Effects of quenching cooling rate on microstructures for 7050 Al alloy at different average quenching cooling rates: (a) 60 ℃/s; (b) 40 ℃/s; (c) 15 ℃/s; (d) 5 ℃/s; (e) 2.3 ℃/s

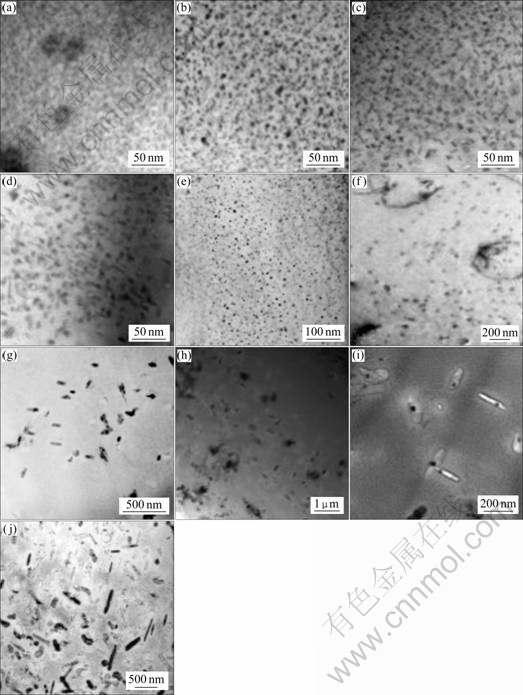

图4所示为7050铝合金不同冷却速率淬火-时效(T6)后典型TEM像。图4(a)和图4(f)所示为距离淬火端面0 mm试样的TEM像,平均冷却速率约为60 ℃/s。从图中可以发现,时效后基体中析出了大量细小弥散的η′相,在图4(f)中还可以观察到与基体共格的Al3Zr粒子,在粒子中间形成了无应变带,呈豆瓣状。当平均冷却速率降低至40 ℃/s时(图4(b)和图4(g)),在再结晶区域出现了少量粗大的η相粒子,这些粒子大多在非共格球形Al3Zr粒子上形核长大,此时的η相的体积分数约为2.1%。当冷却速率进一步降低,从图4(c)~(e)和图4(h)~(j)可以看出,η相的尺寸和体积分数都在增大。从图4(h)中还可以观察到η相周围出现明显的无沉淀析出带(PFZ),当到达110 mm端时,η相的尺寸最大可以达到约500 nm,体积分数约为9.6%。除平均冷却速率约为60 ℃/s淬火样品时效后只观察到细小弥散的η′相和豆瓣状Al3Zr外,其它样品中都能观察到在远离η相的基体中也析出了细小弥散的η′相,但其数量明显随η相和非共格球形Al3Zr的增多而减少。

图4 淬火冷却速率对7050铝合金T6时效TEM显微结构的影响

Fig.4 Effects of quenching cooling rate on TEM microstructures for 7050 Al alloy as T6 tempered at different average cooling rates: (a), (f) 60 ℃/s; (b), (g) 40 ℃/s; (c), (h) 15 ℃/s; (d), (i) 5 ℃/s; (e), (j) 2.3 ℃/s

3 讨论

文献[5,11]报道了7000系铝合金中η相析出主要受再结晶的影响,η相优先在再结晶区域的不共格球形Al3Zr粒子上析出,这是由于再结晶区域不共格Al3Zr粒子较大的界面能有利η相在界面形成。在再结晶过程中,当晶界扫过共格的Al3Zr粒子后,由于晶体取向发生了改变导致Al3Zr粒子不共格[12-14]。本研究末端淬火试样各部位经历的固溶过程应是相同的,淬火冷却速率不同引起的微结构演变差异明显,说明淬火冷却速率不仅可以控制7050铝合金热轧板中η相析出,而且可以控制再结晶。这种控制作用受淬火冷却速率的影响,虽然再结晶和第二相演变两类过程很难从时序上绝对分开,但应该存在一个淬火临界冷却速率(C1),控制淬火冷却过程中再结晶和第二相演变两类过程究竞是哪类占主导地位,C1应不同于淬火冷却过程中抑制第二相析出的淬火临界冷却速率(C0),且C1<C0。

淬火冷却速率Cr>C0的情况下,冷却速率极大,0 mm处应属于这种情况,如图3(a)、图4(a)和(f)所示,尽管微结构观察结果中应该包括了在固溶阶段发生的再结晶和Al3Zr球化的结果,但仍然很难在TEM像中发现非共格球形Al3Zr和η相,OM像中的亚晶界也不明显,可以认为淬火过程中再结晶和η相析出几乎都来不及发生。C1<Cr<C0的情况下,过冷度较大,个别固溶时处于晶界或亚晶界上且球化的Al3Zr粒子周围发生了η相析出,但很快冷却到了再结晶温度以下,不会诱发大角度晶界迁移,亚晶界处由于η相析出更容易腐蚀出来,10 mm处应属于这种情况,如图3(b)和图4(g)所示,OM像中可以在条形晶粒内观察到等轴状亚晶界,TEM像中更容易观察到再结晶区域内非共格球形Al3Zr和平衡η相。Cr≤C1时,固溶时处于晶界或亚晶界上且球化的Al3Zr粒子周围发生了η相析出后,由于温度较高,亚晶界、晶界迁移(再结晶)阻力下降,接着发生的过程中再结晶-形成非共格Al3Zr—η相析出和长大交互影响。如图3(c)~(d)和图4(h)~(j)所示,OM像中很容易观察到条形晶粒被与轧制方向垂直或倾斜的新晶界分割,随平均冷却速率减小至2 ℃/s,甚至能观察到大角度晶界迁移,TEM像中在再结晶晶粒内也观察到了大量球形Al3Zr和η相。

要准确获得C0和C1需要仔细地分辨固溶-淬火阶段的再结晶和nm级第二相形貌、分布和数量,根据本研究结果,初步可以确定40~60 ℃/s为主要发生η平衡相析出的淬火临界冷却速率(C1),此时η相的体积分数约为2.1%。淬火冷却速率低于40 ℃/s时,η相析出与长大-再结晶-形成非共格Al3Zr这3个过程交互影响,导致η相的尺寸和体积分数增大,出现更多新晶粒与大角度晶界,力学性能显著下降。

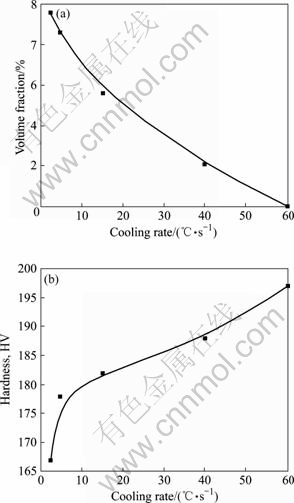

一般认为7000系列铝合金的时效析出序列为:过饱和固溶体—G.P.—η′—η。细小弥散的η′ 相与基体完全共格或半共格,能显著提高合金的硬度和强度,η′ 相是主导强化相,当η平衡相析出后,反而会降低合金强度,与η′ 相的强化作用相比,η相的析出起弱化作用[1-2, 15]。但η相的弱化作用往往与轧制板材厚向微结构差异耦合在一起,很难区分。本研究采用沿厚板轧向切取末端淬火试样,尽可能排除了板材厚向微结构差异和不同样品固溶引起的实验误差,对不同冷却速率淬火样品的微结构观察结果(图3和图4)表明,η相析出和Al3Zr非共格化的弱化作用导致了合金整体力学性能的下降,使7050铝合金产生了淬火敏感性。淬火敏感性引起的性能(如硬度)下降与η相体积分数有关,而η相体积分数受控于淬火冷却速率。结合淬火温度曲线(图2),可建立如图5所示的淬火平均冷却速率(![]() ,℃/s)和η相体积分数、硬度值变化的关系。对图5数据进行拟合可以得到

,℃/s)和η相体积分数、硬度值变化的关系。对图5数据进行拟合可以得到![]() 和η相体积分数(φη)的关系(式(1)),以及

和η相体积分数(φη)的关系(式(1)),以及![]() 和硬度值(H, HV3)的关系(式(2))。

和硬度值(H, HV3)的关系(式(2))。

图5 淬火平均冷却速率对η相的体积分数(φη)和硬度的影响

Fig.5 Effects of average quenching cooling rate on η phase volume fraction (φη) (a) and hardness (b)

![]()

![]()

式(1)和式(2)表明,最少只要一个末端淬火试样,就可依据实测的末端淬火实验数据和不同部位微结构观察分析结果,建立淬火冷却速率—η相的体积分数—硬度下降值间的关系,用来定量描述高强铝合金的淬火敏感性。

4 结论

1) 在室温水喷射淬火和T6时效处理条件下,7050铝合金热轧厚板末端淬火试样性能下降10%的淬透深度约60 mm。

2) 在淬火过程中形成粗大的η平衡相是导致铝合金淬火敏感性的主要原因。

3) η平衡相的形成受淬火速率的控制,主要发生η相析出的淬火临界冷却速率在40~60 ℃/s之间。淬火冷却速率低于40 ℃/s,η相析出或长大-再结晶-形成非共格Al3Zr这3个过程交互影响。

4) 7050铝合金热轧厚板在本实验条件下的淬火冷却速率![]() 和η相体积分数φη、硬度值H间的关 系为:

和η相体积分数φη、硬度值H间的关 系为:

![]()

![]()

REFERENCES

[1] CONSERVA M, FIORINI P. Interpretation of quench-sensitivity in Al-Zn-Mg-Cu alloys[J]. Matallurgical Transactions, 1973(4): 857-862.

[2] 田福泉, 崔建忠. 双极时效对7050铝合金组织和性能的影响[J]. 中国有色金属学报, 2006, 16(6): 958-962.

TIAN Fu-quan, CUI Jian-zhong. Effect of duplex aging on microstructure and properties of 7050 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958-962.

[3] 刘胜胆, 张新明, 游江海, 黄振宝, 张 翀, 张小艳. 7055铝合金的TTP曲线及其应用[J]. 中国有色金属学报, 2006, 16(12): 2034-2039.

LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, HUANG Zhen-bao, ZHANG Chong, ZHANG Xiao-yan. TTP curve of 7055 aluminum alloy and its application[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2034-2039.

[4] 张新明, 刘胜胆, 游江海, 张 翀, 张小艳. 时效对7055铝合金淬火敏感效应的影响[J]. 中国有色金属学报, 2007, 17(2): 260-264.

ZHANG Xin-ming, LIU Sheng-dan, YOU Jiang-hai, ZHANG Chong, ZHANG Xiao-yan. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(2): 260-264.

[5] 刘胜胆, 张新明, 游江海, 张小艳. 微量锆对7055型铝合金淬火敏感性的影响[J]. 稀土金属材料与工程, 2007, 36(4): 607-611.

LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, ZHANG Xiao-yan. Influence of trace Zr on quench sensitivity of 7055 type aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(4): 607-611.

[6] THOMPSON D S, SUBRAMANYA B S, LEVY S A. Quench rate effects in AI-Zn-Mg-Cu alloys[J]. Metallurgical Transactions, 1971, 2: 1149-1159.

[7] LIU S D, ZHANG X M, CHEM M A, YOU J H. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Mater Charact, 2006, 10: 10-19.

[8] ASTM A255. Jominy test standard method for end-quench test for hardenability of steel[S].

[9] 张新明, 邓运来. 测量铝合金材料淬透深度的装置及方法. CN 200710034410.8[P]. 2007-08-08.

ZHANG Xin-ming, DENG Yun-lai. Jominy end quench for aluminum alloy. CN 200710034410.8[P]. 2007-08-08.

[10] ROBSON J D. Microstructural evolution in aluminum alloy 7050 during processing[J]. Materials Science and Engineering A, 2004, 382: 112-121.

[11] DUMONT D, DESCHAMPS A, BRECHET Y. Characterisation of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J]. Acta Materialia, 2003, 51(3): 713-729.

[12] ARCHAMBAULT P, GODARD D. High temperature precipitation kinetics and TTT curve of a 7××× alloy by in-situ electrical resistivity measurements and differential calorimetry[J]. Scripta Materialia, 2000, 42: 675-680.

[13] DUMONT M, LEFEBVRE W, DOISNEAU-COTTIGNIES B, DESCHAMPS A. Characterisation of the composition and volume fraction of η′ and η precipitates in an Al-Zn-Mg alloy by a combination of atom probe, small-angle X-ray scattering and transmission electron microscopy[J]. Acta Materialia, 2005, 53: 2881-2892.

[14] ROBSON J D, PRANGNELL P B. Dispersoid precipitation and process modeling in zirconium containing commercial aluminum alloys[J]. Acta Materialia, 2001, 49: 599-613.

[15] CAI B, ADAMS B L, NELSON T W, Relation between precipitate-free zone width and grain boundary type in 7075-T7 Al alloy[J]. Acta Materialia, 2007, 55: 1543-1553.

基金项目:国家重点基础研究发展计划资助项目(2005CB623700)

收稿日期:2008-01-10;修订日期:2008-06-19

通讯作者:邓运来,副教授,博士;电话:13873152095;E-mail: luckdeng@mail.csu.edu.cn