文章编号:1004-0609(2012)06-1577-09

镁/镀锌钢异种合金单、双光束激光熔钎焊特性

檀财旺1,梅长兴1,李俐群1,戴景民2,郭 伟1

(1. 哈尔滨工业大学 材料科学与工程学院 先进焊接与连接国家重点实验室,哈尔滨 150001;

2. 哈尔滨工业大学 电气工程及自动化学院 自动检测与过程控制系统研究所,哈尔滨 150001)

摘 要:

以镁焊丝为填充材料,对镁/镀锌钢异种合金进行单、双光束激光熔钎焊试验研究,分析不同工艺参数对焊缝成形的影响规律,获得不同热源作用方式下的界面形态规律及其对界面强度的影响。结果表明:采用单、双光束进行填丝熔钎焊均可获得较满意的外观成形;单光束容易存在未钎合现象,焊接过程不够稳定,而双光束具有更好的温度分布,容易提高润湿铺展能力。剪切强度测试结果表明,单、双光束最大的接头效率分别达到30.9%和42.4%,焊趾处裂纹的存在是导致接头失效的主要原因。

关键词:

中图分类号:TG456.7 文献标志码:A

Single and dual beam laser welding-brazing characteristics of magnesium/zinc-coated steel dissimilar alloys

TAN Cai-wang1, MEI Chang-xing1, LI Li-qun1, DAI Jing-min2, GUO Wei1

(1. State Key Laboratory of Advanced Welding and Joining, School of Materials Science and Engineering,

Harbin Institute of Technology, Harbin 150001, China;

2. Institute of Automatic Detecting and Process Control System, School of Electrical Engineering and Automation,

Harbin Institute of Technology, Harbin 150001, China)

Abstract: The single and dual laser welding-brazing of AZ31 Mg alloy to DP980 galvanized steel was conducted with Mg filler wire. The effect of different parameters on the weld appearance was analyzed. Moreover, the interfacial pattern under different heat sources and its influence on the interfacial strength were obtained. The results indicate that good weld appearance can be achieved using both single and dual laser beam welding-brazing as filler wire. It tends to produce the lack of fusion defect by single-beam welding and the welding process is unstable. The dual-beam welding has much more uniform temperature distribution, so, the spreading-wetting ability is better than the former. The shear test results show that the highest joint efficiency of single-beam and dual-beam welding are 30.9% and 42.4%, respectively. The crack produced at the toe of weld after laser welding-brazing is the main reason for joint failure.

Key words: magnesium alloy; zinc-coated steel; welding-brazing; dual beam

目前,汽车正朝着轻量化方向发展。主要有如下两种手段:1) 在非承载结构处采用轻质合金,如铝合金、镁合金代替原有钢材结构;2) 在承载结构处采用更薄但抗承载能力更强的高强钢,如镀锌DP980钢,抗拉强度在980 MPa以上,保证安全性的同时大大减轻车身质量。镁/铝、铝/钢、镁/钢等异种金属拼板在汽车工业中的应用是未来的一种必然趋势[1]。

与镁/铝[2-5]、铝/钢[6-8]连接相比,镁/钢的连接难度较大,除了熔点差异大、相互之间溶解度小之外,这两种金属之间基本不发生冶金反应,因而传统的熔焊方法难以实现其可靠连接,尤其在快速加热和冷却条件下,实现镁/钢这类相互间不发生冶金反应的异种金属连接更加困难。QI等[9]和LIU等[10-12]采用激光-GTA复合热源焊接技术对镁/304钢进行焊接。虽能获得满意的焊缝成形,但其界面易氧化,且氧化程度较大,接头性能并不理想,随后利用添加镍和铜过渡夹层的方法连接,镁和夹层形成了金属间化合物,而夹层和铁之间没有形成有效连接。MIAO等[13-14]采用激光自熔钎焊镁/Q235钢,获得了无明显缺陷的接头,强度较前人研究有了较大幅度提高,本文作者认为镁和钢之间发生扩散反应,在界面处发生了原子的偏聚,形成了Mg/Fe过渡层。但该方法对激光偏移位置要求较高,工艺不够稳定且范围窄,限制了其进一步应用。

对于镀锌钢而言,锌层的存在使得镁钢之间的界面反应变得更加复杂与不稳定。CHEN等[15]、JANA等[16]和LIU等[17]在固相连接时(搅拌摩擦焊、电阻点焊)发现,镀锌钢表面的锌层首先受热熔化,有效地提高镁在钢表面的润湿铺展性能,随后液态锌被挤压到两侧,只有微量的锌残留在钢表面和镁反应生成金属间化合物,其对接头的性能影响不大。而关于在快速加热和冷却且无外力作用时锌层的反应情况及其对镁/钢连接的影响尚未见报道。

激光熔钎焊具有能量密度易于控制、激光与工件作用时间短、焊接变形和残余应力小、激光作用位置精确可控等特点,是异种材料熔钎焊中最合适的焊接方法[18-19]。在激光熔钎焊中,以激光为热源,填充焊丝自动送入焊接区,镁合金和填充钎料熔化,形成熔焊接头,镀锌钢熔点较高,在焊接过程中锌层发生熔化而钢不熔化,锌层与填充钎料反应后和钢形成钎焊接头,这样可以避免锌层的大量挥发所带来的焊接缺陷,实现以锌层作为中间层连接相互之间不发生反应的镁和钢。

本文作者以CO2激光为热源,以AZ31镁合金焊丝为填充钎料,对比研究单、双光束两种热源形式下镁合金/镀锌钢激光熔钎焊搭接接头的成形,界面微观组织及力学性能,为抑制镁锌界面反应层生长、实现镁/镀锌钢的冶金结合奠定基础。

1 实验

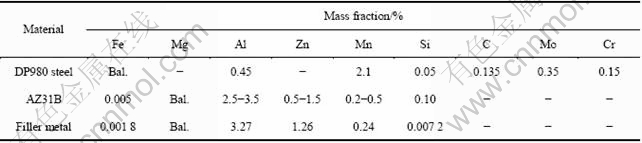

实验母材为1.5 mm厚的DP980镀锌钢和AZ31镁合金板材。镀锌钢为双相钢,表面锌层的厚度为15~20 μm,镁合金为H24态,轧制后不完全退火。填充材料为与母材同质的镁合金焊丝,直径2 mm。母材和填充焊丝的成分如表1所列。将母材切成100 mm×30 mm规格的试件,用丙酮去除镀锌钢上的油污等杂质,用砂带打磨去除镁合金表面的防氧化层后再用丙酮擦洗。

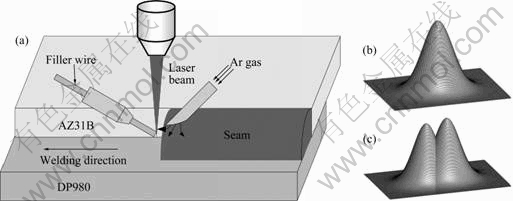

采用最高输出功率为3 kW的扩散冷却射频激励CO2激光器进行焊接实验。图1所示为单、双光束激光熔钎焊过程示意图。在实验过程中,激光垂直入射,激光作用点偏离搭接坡口1 mm,焊丝从激光束的前方送入,与钢板的夹角约为30°,离焦量为+10 mm,即激光聚焦于钢板上方10 mm处。单光束焊接时,其有效光斑直径约为1 mm;双光束焊接时,采用积分镜将激光分成并行模式的两束光,光束间距为0.6 mm,其有效光斑直径约为3 mm。主要参数为激光功率P,焊接速度vw,送丝速度vf。

焊后采用金相显微镜(OM)和扫描电镜(SEM)、能谱分析(EDS)等手段对接头的组织形貌、界面组织进行观察和分析。拉伸实验在INSTRON-5569电子万能材料试验机上进行,拉伸速率为0.5 mm/min,数据点为每秒10个点,温度18 ℃。通过测量搭接焊缝长度和宽度来确定润湿铺展面积,测量焊趾处角度来确定润湿角大小。

表1 母材和填充焊丝的化学成分

Table 1 Chemical compositions of base metals and filler metal

图1 单、双光束激光熔钎焊过程示意图

Fig. 1 Schematic diagrams of laser welding-brazing process in single and dual beam mode: (a) Schematic diagram of laser welding-brazing process; (b) Single beam mode; (c) Dual beam mode

2 结果与分析

2.1 焊缝成形

镁/镀锌钢异种合金连接存在的主要问题是镁、钢相互之间的固溶度极低,不发生化学反应,目前,考虑以镀锌钢的锌层充当中间层,将其和镁、钢发生化学反应以实现连接[16]。但随之而来的问题是,熔化钎料与锌发生反应后生成的金属间化合物与钢基体物理性能差异大,容易剥离,造成界面结合强度的降低。此外,焊接过程中镁合金焊丝还会因镁蒸发、合金元素烧损等问题带来缩孔、过烧等缺陷,造成表面成形不良[20]。因此,有必要通过采用合适的热源模式和可控的热输入来获得较好的焊缝成形,并保证界面充分结合。

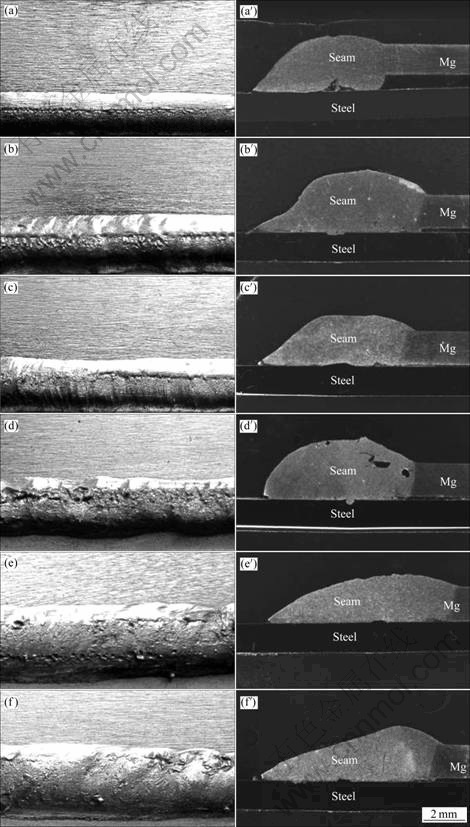

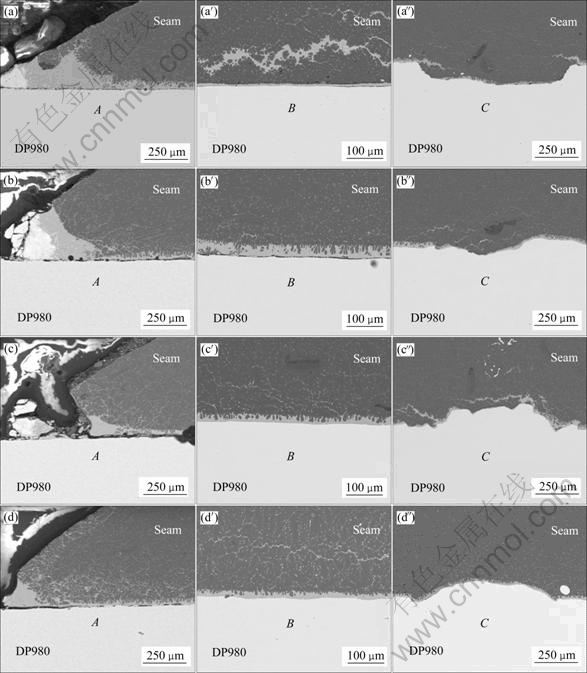

图2所示为几组典型焊接参数下单/双光束激光熔钎焊接头表面和截面形貌。单光束焊接时,在较低的热输入时(P=1 200 W)就可以获得表面成形光滑、无明显缺陷的焊缝,但从焊缝截面上看, 钢侧与熔化钎料之间存在着未钎合问题,主要是由于激光能量比较集中,光斑作用在焊丝上,在熔化焊丝的同时未能对母材进行预热,导致熔融钎料在母材上的润湿铺展不佳。通过增加热输入,提高母材温度,改善熔化钎料在钢表面的润湿铺展,解决了未钎合问题,增大了焊缝宽度,但也在一定程度上加剧了镁合金焊丝的烧损和锌层的蒸发,造成焊接过程不稳定,焊缝表面成形变差。因此,单光束焊接稳定性较差,工艺窗口窄。当采用双光束焊接时,由于扩大了激光辐照的范围,能够对母材进行很好的加热,不仅改善了单光束焊接时出现的未钎合问题,增加了界面结合面积,减小了润湿角,且焊缝过渡更加圆滑。此外,随着焊接参数的变化,双光束始终保持焊接过程的稳定性,其工艺适应性和工艺窗口要优于单光束。

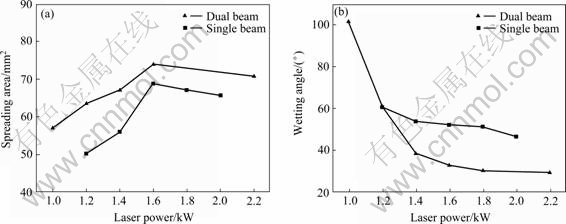

图3所示为单、双光束的润湿铺展能力和激光功率的关系曲线。由图3可知,双光束的铺展面积要大于单光束的,润湿角小于单光束的。随着激光功率的增加,单、双光束的铺展面积均呈现先增大而后略减小的趋势,润湿角则呈先减小而后保持稳定的趋 势。结合上述形貌分析可知,随着激光功率的增加,母材温度随之提高,钎料润湿铺展能力也逐渐增加,当激光功率增至一定程度时,镁合金烧损严重,反而不利于钎料的润湿铺展。相对于单光束而言,双光束扩大了加热范围,使得钎料受热更加均匀,因此润湿角较小。

2.2 界面的微观组织

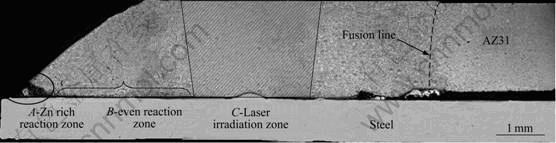

界面金属间化合物的形态、分布规律直接影响到接头的力学性能,因此,首先对接头不同位置的界面结构进行分析。激光熔钎焊接头组织形貌如图4所示。由图4可知,以热源作用区为中心,两侧组织呈一定的对称,所以下述主要选取A、B、C 3个区来分析。按照其形貌特征,主要可分为3个区域:靠近焊趾部位的富锌区A,激光直接作用区C以及介于富锌区和激光直接作用区之间的均匀反应区B。

图5所示为不同热输入条件下单、双光束的界面微观组织。从图5中可知,在焊趾处的A区生成一层较厚的金属间化合物,其厚度大约有200 μm;C区为激光束直接作用区域,界面层化合物的厚度约在2~10 μm之间;介于A区和C区的是较均匀的反应区B,界面层的厚度约为20 μm。通过对表3各区域的界面微观组织进行纵向比较发现,无论是单光束或双光束,随着热输入的增加,各区域界面层厚度变化不明显。

图2 单/双光束激光熔钎焊接头表面和截面形貌

Fig. 2 Weld appearances((a), (b), (c), (d), (e), (f)) and cross sections((a′), (b′), (c′), (d′), (e′), (f′)) of joints at different welding parameters: (a), (a′) 1 200 W, single beam; (b), (b′) 1 600 W, single beam; (c), (c′) 1 800 W, single beam; (d), (d′) 1 000 W, dual beam; (e), (e′) 1 600 W, dual beam; (f), (f′) 2 200 W, dual beam

图3 润湿铺展能力与激光功率的关系

Fig. 3 Relationship between wetting-spreading ability and laser power: (a) Curves of spreading area vs laser power; (b) Curves of wetting angle vs laser power

图4 激光熔钎焊接头焊缝的横截面形貌

Fig. 4 Cross section morphology of laser welding-brazing joint

分析认为,出现3个厚度不等区域主要是由于在激光能量的作用下,低熔点的镀锌层熔化后流动行为不同。C区受到激光的直接辐照,该区域镀锌钢的锌层熔化后大部分被卷入到焊缝中,与熔化钎料发生反应,因而靠近钢基体侧仅存在很薄的一层反应相,钢板也由于激光的辐照发生微熔,单光束作用在钢板表面主要形成下凹,双光束作用时熔化金属向中间流动,形成向上凸起。B区由于没有受到激光的直接辐照作用,锌层熔化后与熔融钎料反应,形态分布较稳定,厚度与原始锌层厚度相近。随着钎料在钢基体上的润湿铺展,锌层在熔化钎料尖端富集凝固,形成富锌区的A区,铝和镀锌钢的连接时也出现此现象[21]。不同厚度的界面反应层,对接头的力学性能影响程度也不尽相同,尤其是反应层较厚的A区,容易成为裂纹起源处,大大恶化接头的力学性能。

在激光快速加热和冷却的反应条件下,界面层厚度由反应温度和母材的含量来决定。Zn的熔点比较低(420 ℃),钎料熔化(660 ℃)时,锌层在激光和熔化钎料能量的共同作用下,能够完全熔化参与反应。因此,界面层的厚度不是由元素的扩散和反应动力来决定的,而是取决于镀锌钢中锌层的厚度,由于锌层厚度仅为15~20 um,完全能够在短时间内参与反应。这也与反应后B区的厚度(20 um左右)相吻合,所以激光功率大小对界面层的厚度影响不大。

2.3 接头的力学性能

通过对搭接接头剪切强度的计算,单、双光束最大的剪切强度分别为29.1 MPa和43.4 MPa。为了更好地评估搭接接头的力学性能,引入接头效率[16]的概念。接头效率是指接头最大承载力和较低强度的母材断裂所需要的力的比值,即在相同宽度下,拉断搭接接头所需要的力和拉断较低母材(镁合金)所需要的力之比的计算公式为

![]() (1)

(1)

式中:Fm为搭接接头最大承载力;Aw为镁合金母材的截面积;Ts为镁合金的抗拉强度。

图5 不同热输入模式下的界面微观组织

Fig. 5 Microstructures of interface in various heat inputs: (a), (a′), (a″) 1 600 W, single beam; (b), (b′), (b″) 1 800 W, single beam; (c), (c′), (c″) 1 600 W, dual beam; (d), (d′), (d″) 2 200 W, dual beam

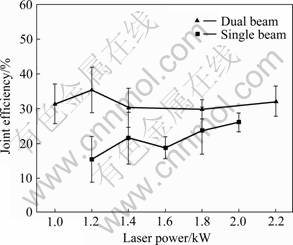

图6所示为单、双光束剪切试验的接头效率。从图6可知,单、双光束的最大接头效率为30.9%和42.4%,单光束焊接时,接头效率随着激光功率的增加呈现增大的趋势;采用双光束焊接时,接头效率对激光功率不敏感。双光束焊接的接头效率高于单光束焊接的接头效率。分析认为,单光束焊接时,由于存在未钎合现象,接头的有效结合面积减小,同时附加了一个缺口效应,导致接头效率大大降低。当提高激光功率消除上述缺陷时,界面结合面积增大,接头效率随之增大。双光束焊接时,激光能量分布相对均匀,离热源较远的母材的温度较高,液态钎料的润湿铺展情况比单光束焊接时的好,从而增加了界面的结合面积,接头效率普遍高于单光束焊接的。双光束激光功率变化时,从图2可知,界面的铺展面积变化不大,且界面化合物的形态及厚度几乎不变,导致界面的结合强度对热输入不敏感。

图6 单、双光束接头剪切性能比较

Fig. 6 Comparison of shear properties of single and dual beam

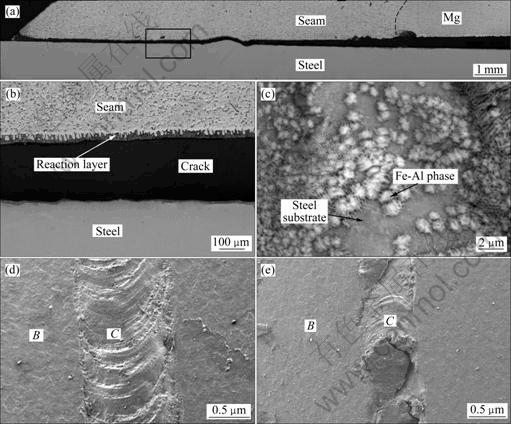

图7所示为单、双光束接头钢侧断口形貌。对接头的断裂路径进行分析,发现两者接头均断裂于反应相与钢的界面处。对钢侧断口形貌进行观察,两者B区断口比较平整,对其进行放大,发现其表面存在1 μm左右的球状毛刺组织,部分区域露出无球状组织的钢基体。能谱显示该球状组织为Fe-Al相。这说明裂纹主要从反应层和镀锌钢Fe-Al相之间进行扩展,这是因为镁锌发生界面反应时与原先镀锌层中Fe-Al相结合强度不高,在断裂过程中只有少部分反应层和Fe-Al相紧密结合,裂纹选择从Fe-Al相和钢基体之间扩展,断裂后表面裸露出钢基体,如图5(c)所示。不同之处在于激光直接作用的C区,单光束C区的表面没有粘附镁合金,断口光滑,而双光束C区发生了撕裂,这对双光束接头的裂纹扩展起到一定的抵制作用,提高了其剪切强度。

图7 单/双光束接头钢侧断口形貌

Fig. 7 Fracture location and morphologies of steel side in single/dual beam welded joint: (a) Fracture location; (b) High magnification of rectangular block in (a); (c) High magnification in steel side; (d) Fracture morphology of single beam joint; (e) Fracture morphology of dual beam joint

从接头的微观组织可知,焊后每个接头的焊趾处都存在着一条较粗大的裂纹,并且一直扩展到界面的B区,裂纹的存在严重恶化了接头的力学性能,这也是该接头效率不高的主要原因。此外,从钢侧断口形貌可知,镀锌层和钎料反应后生成的新相与钢基体之间还存在热浸沾时生成的Fe-Al相,削弱了反应相和钢基体的结合强度。下一步将通过添加合金元素的办法实现界面冶金结合,尤其是反应相和Fe-Al相之间的紧密结合,同时抑制焊趾处金属间化合物的过多生成,防止裂纹的产生。

3 结论

1) 采用单光束和双光束激光熔钎焊接镁/镀锌钢均能获得良好的成形。单光束能量相对集中,容易产生未钎合现象,焊接稳定性差。双光束改善了钎料的润湿铺展性能,获得了更大的铺展面积,提高了焊接参数的适应性和焊接过程的稳定性。

2) 界面反应层分为3个不同区域:焊趾处的富锌区、均匀反应区和激光作用区。富锌区厚度约为200 μm,均匀反应区厚度约为20 μm,激光作用区厚度为2~10 μm。反应层厚度主要取决于镀锌钢的锌层厚度,改变热源模式或激光功率大小,界面层的厚度和形态几乎不变。

3) 双光束接头的接头效率普遍高于单光束。采用单光束焊接时,接头的剪切力随着功率的增加而增大,但功率对双光束焊接的接头剪切强度影响不大。

REFERENCES

[1] 孟 岩, 潘建亮. 汽车轻量化材料的应用[J]. 汽车与配件, 2010, 18: 24-27.

MENG Yan, PAN Jian-liang. Comparison of lightweight material & its application research[J]. Automobile & Parts Technology, 2010, 18: 24-27.

[2] LIU P, LI Y J, GENG H R, WANG J. Microstructure characteristics in TIG welded joint of Mg/Al dissimilar materials[J]. Materials Letters, 2007, 61: 1288-1291.

[3] LIU L M, LIU X J, HUA S. Microstructure of laser-TIG hybrid welds of dissimilar Mg alloy and Al alloy with Ce as interlayer[J]. Scripta Materialia, 2006, 55: 383-386.

[4] LIU L M, WANG H Y, ZHANG Z D. The analysis of laser weld bonding of Al alloy to Mg alloy[J]. Scripta Materialia, 2007, 56: 473-476.

[5] WANG J, LI Y J, LIU P, GENG H R. Microstructure and XRD analysis in the interface zone of Mg/Al diffusion bonding[J]. Journal of Materials Processing Technology, 2008, 205: 146-150.

[6] SONG J L, LIN S B, YANG C L, MA G C, LIU H. Spreading behavior and microstructure characteristics of dissimilar metals TIG welding–brazing of aluminum alloy to stainless steel[J]. Materials Science and Engineering A, 2009, 509: 31-40.

[7] LEE W B, SCHMUECKER M, MERCARDO U A, MERCARDO U A, BIALLAS G, JUNG S B. Interfacial reaction in steel-aluminum joints made by friction stir welding[J]. Scripta Materialia, 2006, 55: 355-358.

[8] TORKAMANY M J, TAHAMTAN S, SABBAGHZADEH J. Dissimilar welding of carbon steel to 5754 aluminum alloy by Nd:YAG pulsed laser[J]. Materials and Design, 2010, 31: 458v465.

[9] QI X D, SONG G. Interfacial structure of the joints between magnesium alloy and mild steel with nickel as interlayer by hybrid laser-TIG welding[J]. Materials and Design, 2010, 31: 605-609.

[10] LIU L M, ZHAO X. Study on the weld joint of Mg alloy and steel by laser-GTA hybrid welding[J]. Materials Characterization, 2008, 59: 1279-1284.

[11] LIU L M, QI X D. Effect of copper addition on microstructure and strength of the hybrid laser-TIG welded joints between magnesium alloy and mild steel[J]. Journal of Materials and Science, 2009, 44: 5725-5731.

[12] LIU L M, QI X D. Strengthening effect of nickel and copper interlayers on hybrid laser-TIG welded joints between magnesium alloy and mild steel[J]. Materials and Design, 2010, 31: 3960-3963.

[13] MIAO Y G, HAN D F, YAO J Z, LI F. Microstructure and interface characteristics of laser penetration brazed magnesium alloy and steel[J]. Science and Technology of Welding and Joining, 2010, 15(2): 97-103.

[14] MIAO Y G, HAN D F, YAO J Z, LI F. Effect of laser offsets on joint performance of laser penetration brazing for magnesium alloy and steel[J]. Materials and Design, 2010, 31: 3121-3126.

[15] CHEN Y C, NAKATA K. Effect of surface states of steel on microstructure and mechanical properties of lap joints of magnesium alloy and steel by friction stir welding[J]. Science and Technology of Welding and Joining, 2010, 15(4): 293-298.

[16] JANA S, HOVANSKI Y, GRANT G J. Friction stir lap welding of magnesium alloy to steel: A preliminary investigation[J]. Metallurgical and Materials Transactions A, 2010, 41: 3173-3182.

[17] LIU L, XIAO L, FENG J C, TIAN Y H, ZHOU S Q, ZHOU Y. The mechanisms of resistance spot welding of magnesium to steel[J]. Metallurgical and Materials Transactions A, 2010, 41: 2651-2661.

[18] 陈树海, 李俐群, 陈彦宾. 铝/钛异种合金激光熔钎焊界面特性[J]. 中国有色金属学报, 2008, 18(6): 991-996.

CHEN Shu-hai, LI Li-qun, CHEN Yan-bin. Interface characteristics and property of Ti/Al dissimilar alloys joint with laser welding-brazing[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 991-996.

[19] 陈树海, 李俐群, 陶 汪, 陈彦宾, 刁旺战. 电流辅助钛/铝异种合金激光熔钎焊的特性[J]. 中国有色金属学报, 2009, 19(11): 1942-1947.

CHEN Shu-hai, LI Li-qun, TAO Wang, CHEN Yan-bin, DIAO Wang-zhan. Laser welding-brazing characteristics of Ti/Al dissimilar alloy with assistant current[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(11): 1942-1947.

[20] 冯吉才, 王亚荣, 张忠典. 镁合金焊接技术的研究现状及应用[J]. 中国有色金属学报, 2005, 15(2): 165-178.

FENG Ji-cai, WANG Ya-rong, ZHANG Zhong-dian. Status and expectation of research on welding of magnesium alloy [J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 165-178.

[21] ZHANG H T, FENG J C, HE P, HACKL H. Interfacial microstructure and mechanical properties of aluminium- zinc-coated steel joints made by a modified metal inert gas welding-brazing process[J]. Materials Characterization, 2007, 58: 588-592.

(编辑 龙怀中)

基金项目:哈尔滨市科技创新人才研究专项资金资助项目(2012RFLXG028)

收稿日期:2011-07-10;修订日期:2011-10-30

通信作者:李俐群,教授,博士;电话:0451-86415506;E-mail: liliqun@hit.edu.cn

摘 要:以镁焊丝为填充材料,对镁/镀锌钢异种合金进行单、双光束激光熔钎焊试验研究,分析不同工艺参数对焊缝成形的影响规律,获得不同热源作用方式下的界面形态规律及其对界面强度的影响。结果表明:采用单、双光束进行填丝熔钎焊均可获得较满意的外观成形;单光束容易存在未钎合现象,焊接过程不够稳定,而双光束具有更好的温度分布,容易提高润湿铺展能力。剪切强度测试结果表明,单、双光束最大的接头效率分别达到30.9%和42.4%,焊趾处裂纹的存在是导致接头失效的主要原因。