文章编号:1004-0609(2010)08-1527-06

Ag对汽车车身板用6022合金组织和性能的影响

王小宁,李世晨,郑子樵,朱小辉

(中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

摘 要:

通过显微硬度测试、拉伸实验、DSC分析和TEM观察,研究微量Ag的添加对6022汽车车身板成形性能、模拟烤漆后的力学性能、时效动力学和微观组织的影响。结果表明:在6022合金中添加0.35%(质量分数)Ag,可以显著提高6022合金175 ℃时效30 min后的强度,提高时效响应速度和峰值硬度,但对T4态下成形性能的影响较小;Ag的加入对时效过程的影响是通过促进GP区的形成,进而为β″相的析出提供更多的形核位置,从而促进主要强化相β″相的析出。

关键词:

中图分类号:TG146.21 文献标志码:A

Effect of Ag on microstructure and properties of

6022 aluminum alloy for automotive body sheets

WANG Xiao-ning, LI Shi-cheng ,ZHENG Zi-qiao, ZHU Xiao-hui, YAN Yan

(Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083,China)

Abstract: The effect of Ag on the formability, paint-bake tensile properties, aging dynamics and microstructures of 6022 aluminum alloy for automotive body sheets were studied by hardness tests, tensile tests, differential scanning calorimetry(DSC) and transmission electron microscopy(TEM). The results show that the formability of 6022 alloy containing 0.35% (mass fraction) Ag in T4 condition is declined a little, and after 30 min paint-bake aging at 175 ℃, higher strength can be obtained. Ag addition can also improve the aging response and hardness, and promote the precipitation of the β″ phase which should prefer to nucleate on the position of GP zones.

Key words: 6022 aluminum alloy; automotive body sheets; Ag; formability; paint-bake aging

近年来,随着能源问题日益受到关注,汽车轻量化成为研发趋势。据统计:汽车车身约占汽车总质量的30%,在汽车内外板上用铝合金代替传统钢板可使汽车车身质量减轻约47%,汽车质量每降低100 kg,油耗可减少0.4~1.0 L/km[1]。6×××系(Al-Mg-Si)合金由于其优良的成形性能、抗腐蚀性能和焊接性能,成为最具潜力的汽车车身板替代材料。一般而言,作为汽车车身板用铝合金,要求材料在T4态下具有较好的成形性能,同时经烤漆处理(160~180 ℃,时效20~30 min)后应具备较好的力学性能[2]。

一直以来,Al-Mg-Si合金化研究的重点都集中在Cu的作用上。大量的实验结果表明:Cu的加入可以促进β″相的析出,有利于提高合金烤漆后的力学性能。但由于Cu原子与Al原子之间的原子半径差较大,固溶在铝基体中的Cu原子在基体中造成较大的晶格畸变场,影响材料的成形性能。而Ag原子与Al原子之间的原子半径差很小,对铝的加工特性影响不大[3]。已有报道表明[4],在Al-Mg-Si系合金中添加少量Ag可以提高合金伸长率和时效峰值硬度。因此,Ag的合金化效应值得关注。6022合金是研发的新一代汽车车身板用低Cu含量的Al-Mg-Si合金,具有比AA6016和AA6111合金更好的成形性能[5],但其烤漆后力学性能相对偏低。因此,本文作者研究微量Ag对6022合金T4态下成形性能、模拟烤漆处理后的力学性能以及时效析出动力学的影响,并对Ag的作用机理进行探讨。

1 实验

熔炼合金的原料如下(质量分数):99.99%的纯Al、99.9%的纯Mg、99.9%的纯Ag、Al-11%Si、Al-40.73%Cu、Al-10.12%Mn、 Al-3.39%Ti中间合金,用工业铁丝增铁。将上述原料按照一定的添加顺序放入电阻坩埚炉内熔化,除气除渣后,在水冷铜模中浇铸成铸锭。铸锭均匀化在盐浴炉中进行,均匀化制度如下:540 ℃,32 h,空冷。合金的实际检测化学成分如表1所列。板材制备过程如下:铸锭均匀化→切头铣面→热轧→退火→冷轧。热轧板坯在420 ℃退火1.5~2 h,随炉冷却至250 ℃左右,然后空冷,再冷轧至1.6 mm左右厚的薄板。

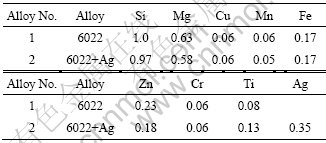

表1 合金的化学成分

Table 1 Chemical compositions of alloys (mass fraction)

试样经过555 ℃固溶30 min后自然时效5 d,然后测定在175 ℃(烤漆温度)人工时效时的时效硬化曲线,并测定模拟烤漆处理(175 ℃,30 min)后的拉伸性能。硬度测试在MTK 1000A显微硬度计上进行,负荷为1.96 N,加载时间为15 s。拉伸实验在CSS-44100万能电子拉伸机上进行。按照GB5027-85的实验要求测试塑性应变比γ值。DSC实验在STA409PC示差量热扫描仪上进行。电镜观察在TecnaiG220形透射电镜上进行,加速电压为200 kV。

2 实验结果

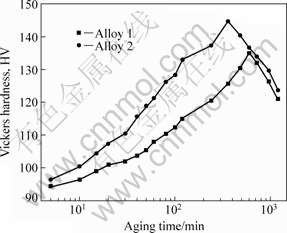

图1所示为合金1和2自然时效5 d后在175 ℃时效时的硬度变化曲线。从图1可以看出,两种合金都有明显的时效硬化效应,且合金1和2的硬度随时间变化的趋势相似,但 合金2的时效硬化响应速率明显快于合金1的,并且硬度值也明显高于合金1的。如在时效30 min时,合金2的硬度比合金1的高出10HV。总之,Ag的加入不仅提高了6022合金的时效响应速率,而且提高了6022合金的峰值硬度。

图1 两种合金自然时效5 d后在175℃时效时的硬度变化曲线

Fig.1 Hardness curves of alloys aged at 175 ℃ after natural aging for 5 d

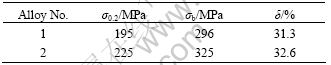

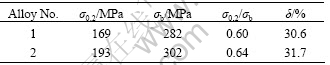

表2所列为合金1和2自然时效5 d后经175 ℃时效30 min的拉伸性能。含Ag的合金2和不含Ag的合金1相比,σ0.2提高30 MPa,σb提高29 MPa,伸长率也略高于合金1的。由此可知,Ag的加入可以显著提高6022合金经175 ℃时效30 min后的力学性能,即烤漆后的力学性能。

表2 两种合金自然时效5天后经175 ℃时效30 min的拉伸性能

Table 2 Tensile properties of alloys aged at 175 ℃ for 30 min after natural aging for 5 d

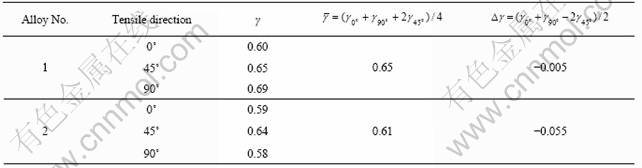

在本实验中,用T4态下板材的塑性应变比γ值、σ0.2/σb和伸长率的测试数据来评价材料的成形性能。分别测定与板材轧向成0?、45?和90?这3个方向的γ值,并计算得出![]() 值和Δγ值。由表2可以看出,合金2的

值和Δγ值。由表2可以看出,合金2的![]() 值和合金1的

值和合金1的![]() 值相比下降0.04。合金1和2的Δγ的绝对值大小均很小,且比目前公开报道数据小近一个数量级[6]。Δγ绝对值大小很小,表明合金在成形过程中不易出现制耳,有利于成形。

值相比下降0.04。合金1和2的Δγ的绝对值大小均很小,且比目前公开报道数据小近一个数量级[6]。Δγ绝对值大小很小,表明合金在成形过程中不易出现制耳,有利于成形。

表3所列为合金1和2在T4态下σ0.2/σb和伸长率的测试数据。一般而言,屈强比越小,金属薄板由屈服到破裂所经历的塑性变形阶段越长,有利于制件成形。从表3的数据中可以看出,含Ag的合金2比不含Ag合金1的σ0.2/σb增大0.04,伸长率提高1.1%。说明Ag的加入对屈强比的影响较小,而伸长率略有提高。总体来看,微量Ag的添加对合金在T4态条件下的成形性能的影响并不是很大。

表3 两种合金T4态下塑性应变比γ的测试值

Table 3 Measured γ values of alloys under T4 condition

表4 两种合金T4态下的σ0.2/σb和伸长率

Table 4 σ0.2/σb and elongation of the alloys in T4 condition

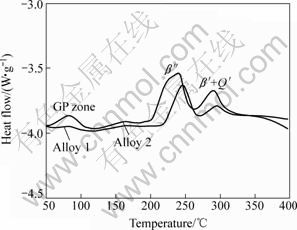

图2所示为合金1和2固溶淬火后,以10 ℃/min的速度从室温加热到400 ℃的DSC曲线。由图2可以看出,整个加热过程中均出现3个放热峰,70 ℃左右出现的一个较小的放热峰是由GP区的形成引起 的[7-8];250 ℃附近的放热峰由β″相引起[9];而在290℃附近的放热峰是由于β′相和Q′相的析出所致[10-11]。对比两条曲线,含Ag合金2的放热峰明显高于不含Ag合金1的,且相应的放热峰都有向低温段偏移的趋势,这表明Ag的添加并未改变合金的析出序列, 但促进相变过程中各相关相的形成。

图2 合金固溶淬火后以加热速度10 ℃/min加热时的DSC曲线

Fig.2 DSC patterns of alloys heating at rate of 10 ℃/min after being solutionized and quenched

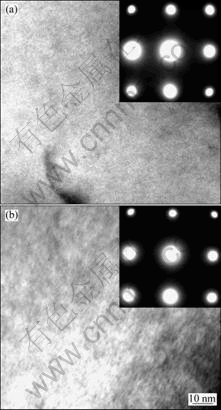

图3所示为合金1和2自然时效5 d后经175 ℃时效30 min后的TEM明场像及相应的选区电子衍射花样。在明场条件下,并未观察到明显的析出相特征。GP区对应的衍射花样上也未发现额外的衍射斑点或由细小析出相形状效应产生的漫散衍射特征,这是由于GP区与基体完全共格,在基体中造成的晶格畸变很小,且不具备完整的晶体结构所致。MURAYAMA和HONO[12]研究认为,在传统衍衬成像和SAED都难以获得有效观察结果的情况下,通过HRTEM观察到了Al-Mg-Si合金在模拟烤漆时效条件下析出的球状GP区,这种GP区没有固定的化学成分,是一种Mg、Si原子偏聚区。

图3 两种合金自然时效5 d后经175 ℃时效30 min后的TEM像及相应的选区衍射花样

Fig.3 TEM images of alloys aged at 175 ℃ for 30 min after natural aging for 5 d and corresponding SAED patterns: (a) Alloy 1; (b) Alloy 2

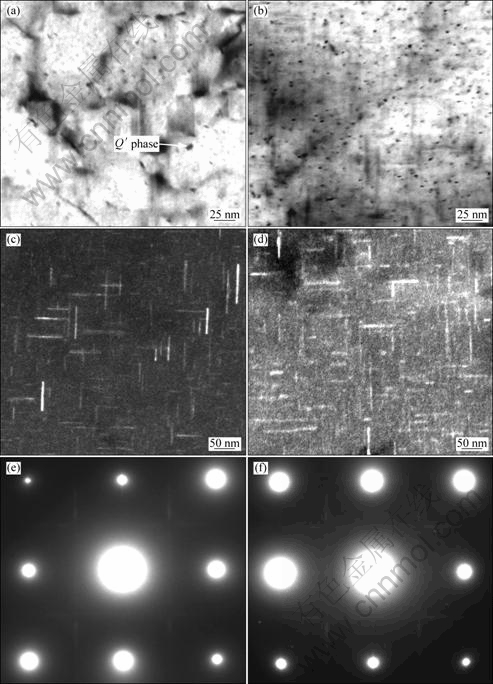

图4所示为合金1和2自然时效5 d后经175 ℃时效10 h后的TEM像和相应的选区电子衍射花样。由图4可看出,明场相中均可以观察到合金基体上有细小且弥散分布的针状析出相,相应的衍射花样上,除了基体斑点之外,还可以观察到在á0 1/2 1/2?α处附近有沿〈100〉和〈010〉方向的十字形芒线状花样,这是β″相的典形衍射花样,这表明此时观察到的是β″相[13]。明场像中的点状析出相为沿着á001?α方向生长的β″相的截面投影,其截面为圆形,直径约为4~6 nm。从暗场可以清楚看出,β″相长约40~80 nm。此外,可以发现有少量横截面不是圆形而为长方形的析出相,实际上是沿基体的á100?和á010?方向相互垂直分布的板条状相,这种析出相为Q′相[14](见图4(a)中箭头所指)。对比合金1和2的析出相照片可以发现,含Ag合金2中β″相的密度明显高于不含Ag合金1。这说明Ag的加入促进了针状β″相的析出。这与DSC分析相一致。

图4 两种合金自然时效5 d后经175 ℃时效10 h后的TEM像及相应的选区衍射花样

Fig.4 TEM images of alloys aged at 175 ℃ for 10 h after natural aging for 5 d and corresponding SAED patterns: (a), (c), (e) Alloy 1; (b), (d), (f) Alloy 2

3 分析与讨论

结合DSC分析和TEM观察,可知在175 ℃时效30 min的过程中,合金的析出相主要为GP区。因此,合金模拟烤漆处理后力学性能的变化主要取决于GP区密度的变化。DSC分析发现含Ag的合金2中GP区的密度高于不含Ag合金1的,均匀弥散分布着的GP区粒子与位错的交互作用阻碍了位错的运动,从而提高合金模拟烤漆处理后的强度。

作为铝合金汽车车身板,要求材料在T4态下有较好的成形性能,而塑性应变比γ值、屈强比σ0.2/σb等数值可间接反映金属薄板的成形性能。γ值的测试又分为![]() 和Δγ,

和Δγ,![]() 称为塑性厚向各向异性度,

称为塑性厚向各向异性度,![]() 值越大,则沿薄板平面方向比厚度方向容易塑性变形,有利于拉深性能。Δγ称为塑性平面各向异性度,其绝对值越大,则越容易出现制耳,不利于成形。一般而言,具有较小σ0.2/σb的薄板在各种成形工艺中具有更好的抗破裂性,更有利于薄板的成形。从实验结果上看,含Ag合金2与不含Ag合金1的相比,成形性能有所下降,但下降的幅度较小,这表现在

值越大,则沿薄板平面方向比厚度方向容易塑性变形,有利于拉深性能。Δγ称为塑性平面各向异性度,其绝对值越大,则越容易出现制耳,不利于成形。一般而言,具有较小σ0.2/σb的薄板在各种成形工艺中具有更好的抗破裂性,更有利于薄板的成形。从实验结果上看,含Ag合金2与不含Ag合金1的相比,成形性能有所下降,但下降的幅度较小,这表现在![]() 值、Δγ值以及σ0.2/σb相差都不大。一般而言,溶质原子在基体中造成的畸变场会与位错的畸变场发生交互作用,从而影响位错的运动和组态,容易造成局部变形不均匀,进而使材料的整体成形性能下降。Ag和Al的原子半径差小,且Ag在铝合金中的最大固溶度达55.6%,固溶在Al基体中的Ag原子在基体中造成的晶格畸变较小,所以Ag的加入不会大幅恶化板材的成形性能。

值、Δγ值以及σ0.2/σb相差都不大。一般而言,溶质原子在基体中造成的畸变场会与位错的畸变场发生交互作用,从而影响位错的运动和组态,容易造成局部变形不均匀,进而使材料的整体成形性能下降。Ag和Al的原子半径差小,且Ag在铝合金中的最大固溶度达55.6%,固溶在Al基体中的Ag原子在基体中造成的晶格畸变较小,所以Ag的加入不会大幅恶化板材的成形性能。

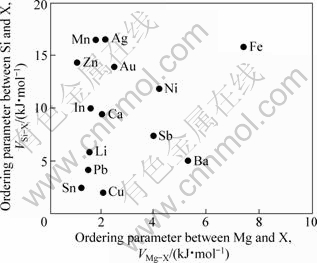

Al-Mg-Si-Cu合金的析出序列如下[15]:α过饱和固溶体→GP区(球状)→β″(针状) →β′(杆状)+Q′(板条状)→β(片状)+Si。其中GP区为无独立晶格结构的球状物,针状β″相为有序结构,杆状的β′相为半共格的亚稳相,β相为平衡相,其中强化效果最好的为β″相。由DSC曲线可以看出在70 ℃附近处合金1和2均有放热峰出现,含Ag合金2的放热峰要比不含Ag合金1的明显,且合金2放热峰向低温方向偏移,这表明Ag的加入,促进了GP区的析出。微合金元素对合金析出相形核过程的影响,可以从溶质原子间的相互作用以及溶质原子与空位间的相互作用方面进行分析。文献[16]显示,Mg、Ag原子均与空位有很强的交互作用。根据SATO等[17]给出的含不同微合金元素Al-Mg-Si合金的序参数图(见图5),次序参数越低,表明该原子团簇之间的相互作用越强烈,原子团簇越容易形成。由图5可以看出,Mg-Ag的交互作用很强。因此,在时效早期容易形成较为稳定的Mg-Ag-vacancy的复合原子团簇,这使得Ag的添加促进了富Mg原子团簇的增加。根据MUDDLE和NIE[18]的Cluster-Added-Nucleation理论模型,Al-Mg-Si-Ag合金时效早期出现的较为稳定的Mg-Ag-vacancy原子团簇应可以作为GP区形核的优先位置,从而促进形成了较高密度的GP区。

图5 含微量合金元素Al-Mg-Si合金的序参数图

Fig.5 Ordering parameter map (OP map) for microalloying elements

一般认为,β″相更易于在GP区上形核长大,因此含Ag合金2中β″相所对应的放热峰也比不含Ag合金1对应的峰要高,且同时向低温方向偏移。这表明大量析出的GP区成为β″相的异质形核位置从而促进了随后β″相的大量析出,这种推测也由TEM观察结果证实。由此可见,Ag的加入在时效初期促进了GP区的形成,进而促进了β″相的析出,使整个时效过程中含Ag合金的响应快于不含Ag合金的,并且有更大的时效硬化效果。

4 结论

1) 6022合金中添加0.35 %Ag,在T4态下![]() 值下降0.04,Δγ的绝对值大小增大0.05,σ0.2/σb增大0.04,伸长率提高1.1%。Ag的加入在T4态下对合金成形性能影响较小。

值下降0.04,Δγ的绝对值大小增大0.05,σ0.2/σb增大0.04,伸长率提高1.1%。Ag的加入在T4态下对合金成形性能影响较小。

2) 合金在175 ℃时效30 min后,含Ag合金2和不含Ag合金1相比,σ0.2提高30 MPa,σb提高29 MPa,σ0.2和σb分别提高15%和9.8%。且Ag的加入还提高了合金的时效硬化速率。

3) Ag的加入没有改变合金的析出序列,但促进 时效响应,其机理主要是通过促进GP区的形成而实现的。在随后的人工时效过程中,GP区为合金主要强化相β″形核提供有利位置,从而促进合金中主要强化相β″相的析出。

REFERENCES

[1] 崔风歧. 铝合金汽车—21世纪汽车工业的骄子[J]. 轻金属, 1995, 31(7): 51-55.

CUI Feng-qi. Aluminum alloy for automotive—The 21st century automobile industry spoiled child[J]. Light Metal, 1995, 31(7): 51-55.

[2] 刘 宏, 宋文举, 赵 刚, 刘春明, 左 良. 6000系铝合金汽车板预时效及组织性能[J] . 中国有色金属学报, 2005, 15(2): 270-275.

LIU Hong, SONG Wen-ju1 , ZHAO Gang, LIU Chun-ming, ZUO Liang. Pre-aging and microstructures properties on 6000 series aluminium alloys for automotive body sheets[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 270-275.

[3] 田荣璋, 王祝堂. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005: 167-168.

TIAN Rong-zhang, WANG Zhu-tang. Aluminum alloy and processing handbook[M]. Changsha: Central South University Press, 2005: 167-168.

[4] MATSUDA K, FUKAYA K, YOUNG Zou, KAWABATA T, UETANI Y , IKENO S. Effect of copper, silver and gold on tensile behaviour in Al-Mg-Si alloy[C]//Proceedings of the 9th International Conference on Aluminium Alloys. Australia: Institute of Materials Engineering Australia Ltd, 2004: 424-428.

[5] 潘琰峰, 纪艳丽, 郭富安. 汽车车身板用6022铝合金组织及性能研究[J]. 南京航空航天大学学报, 2008, 40(2): 255-259.

PAN Yan-feng, JI Yan-li, GUO Fu-an. Microstructure and properties of 6022 aluminum alloy for automotive body sheets[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2008, 40(2): 255-259.

[6] 姚 波. 新形铝镁硅基合金汽车车身板材的研究[D]. 郑州: 郑州大学, 2001: 30-32.

YAO Bo. Research on new type Al-Mg-Si based alloy auto body sheets[D]. Zhengzhou: Zhengzhou University, 2001: 30-32.

[7] GUPTA A K, MAROIS P H, LLOYD D J. Study of the precipitation kinetics in a 6000 series automotive sheet material[J]. Materials Science Forum, 1996, 31(20): 217-222.

[8] BRYANT J D, DAS S K, KIPOUROS G J. Automotive alloys[J]. Metals & Materials Society, 1997, 28(40): 19-36.

[9] MIAO W F, LAUGHLIN D E. Effect of Cu content and preaging on precipitation characteristics in aluminum alloy 6022[J]. Metallurgical and Materials Transactions A, 2000, 31(2): 361-371.

[10] MIAO W F, LAUGHLIN D E. Precipitation hardening aluminum alloy 6022[J]. Scripta Materialia, 1999, 40(7): 873-878.

[11] CHAKRABARTI D J, CHEONG B K, LAUGHLIN D E. Aluminum-copper-magnesium-silicon in automotive alloys [J]. Metals & Materials Society, 1998, 29(8): 711-717.

[12] MAMURAYA M, HONO K. Pre-precipitate clusters and precipitation processes in Al-Mg-Si alloys[J]. Acta Materialia, 1999, 47(5): 1537-1548.

[13] EDWARDS G A, STILIER K, DUNLOP G L. The precipitation sequence in Al-Mg-Si alloys[J]. Acta Materialia, 1998, 46(11): 3893-3904.

[14] MATSUDA K, UETANI Y, SATO T, IKEON S. Metastable phases in an Al-Mg-Si alloy containing copper[J]. Metallurgical and Materials Transactions A, 2001, 32(13): 1293-1299.

[15] WANG X, POOLE W J, ESMAEILI S, LLOYD D J, EMBURY J D. Precipitation strengthening of the aluminum alloy AA6111[J]. Metallurgical and Materials Transactions A, 2004, 34(11): 2913-2924.

[16] HIROSAWA S, SATO T, KAMIO A, FLOWER H M. Classification of the role of microalloying elements in phase decomposition of Al based alloys[J]. Acta Materialia, 2000, 48(11): 1797-1806.

[17] SATO T, HIROSAWA S, HIROSE K, MAEAGUCHI T. Roles of microalloying elements on the cluster formation in the initial stage of phase decomposition of Al-based alloys[J]. Metallurgical and Materials Transactions A, 2003, 34(12): 2743-2755.

[18] MUDDLE B C, NIE J F. Nucleation-mediated structural refinement and aluminium alloy design[J]. Materials Science Forum, 2006, 59(32): 191-196.

基金项目:国家自然科学基金资助项目(50801067)

收稿日期:2009-10-12;修订日期:2010-04-06

通信作者:李世晨,讲师;电话:0731-88830270;E-mail:csulsc73@yahoo.com.cn