文章编号: 1004-0609(2006)02-0235-06

碳酸盐沉淀法制备Y2O3纳米粉及透明陶瓷

闻 雷1, 其 鲁1, 孙旭东2, 徐国祥1

(1. 北京大学 化学与分子工程学院, 北京 100871; 2. 东北大学 材料与冶金学院, 沈阳 110004)

摘 要:

以Y(NO3)3和NH4HCO3为原料, 采用正向滴定法, 得到了化学组成为Y2(CO3)3·2H2O的先驱沉淀物。 结果发现: 时效可使沉淀物的颗粒尺寸和形状发生明显变化, 时效48h后, 先驱沉淀物形状由球形变为针状; 先驱物经水洗-乙醇清洗-丙酮清洗可提高Y2O3粉体的活性; 针状先驱物在1100℃下煅烧4h能得到团聚轻的Y2O3粉体, 粉体平均粒径约为80nm; 所得粉体在1700℃真空烧结4h后, 获得了透明Y2O3陶瓷。

关键词: Y2O3; 纳米粉; 碳酸盐沉淀法; 透明陶瓷; 光学性能

中图分类号: TQ174.75 文献标识码: A

Synthesis of Y2O3 nanopowders and transparent Y2O3 ceramics by carbonate-precipitation process

WEN Lei1, QI Lu1, SUN Xu-dong2, XU Guo-xiang1

(1.College of Chemistry and Molecular Engineering,

Peking University, Beijing 100871, China;

2. School of Materials and Metallurgy,

Northeastern University, Shenyang 110004, China)

Abstract: A carbonate precipitation process for synthesizing nanocrystalline yttria powder and transparent yttria ceramics was investigated. In this process Y(NO3)3 and NH4HCO3 were ultitized to precipitate a carbonate precursor with chemical composition of Y2(CO3)3·2H2O. It is found that aging has a dramatic effect on the morphology and size of the precipitation precursor. After aging for 48h, yttrium carbonate with a needle-like structure is formed. Employing distilled water, ethanol, and acetone washing process on the precipitation precursor, sinterability of the yttria powder can be enhanced. Yttria powders with good dispersion and a primary particle diameter of 80nm are produced by calcining the needlelike precursor at 1100℃ for 4h. Transparent yttria ceramics are fabricated by vacuum sintering at 1700℃ for 4h.

Key words: Y2O3; nanopowder; carbonate-precipitation; transparent ceramics; optical properties

氧化钇是一种优良的高温红外材料和电子材料, 氧化钇材料透明性好, 即使在远红外区仍有约80%的直线透过率, 主要用于红外导弹的窗口和整流罩、 天线罩、 微波基板、 绝缘支架、 红外发生器管壳、 红外透镜及其它高温窗等[1]。 与Al2O3相比, Y2O3的结构类型、 较高的熔点和耐腐蚀性使之能适应比氧化铝陶瓷更苛刻的工作条件。 更为重要的是掺杂Yb或Nd元素的Y2O3基透明陶瓷材料。 这种陶瓷可作为固体激光器基质材料[2, 3], 掺杂了Eu元素的Y2O3-Gd2O3固溶体材料也是一种新型的透明陶瓷闪烁体[4]。

Y2O3透明陶瓷通常采用热压或在还原性气氛中烧结。 所需的烧结温度一般较高, 它是以高纯氧化钇(4N)为原料, 并添加8%~10%ThO2(摩尔分数)在氢气气氛中于2000℃以上高温烧成透明多晶体[5, 6], 也可在添加LiF和ThO2后于1300~1500℃和35~50MPa压力下真空热压烧结[7]。

制备透明陶瓷材料时, 对原料粉体的纯度、 颗粒尺寸及分布、 颗粒形状、 烧结活性等有很高的要求。 最近的一些研究者的工作表明, 当采用NH4HCO3为沉淀剂时, 能够获得具有良好烧结活性的氧化物陶瓷粉体。 例如采用NH4HCO3做为沉淀剂时, 分别得到了Al2O3[8]、 YAG[9, 10]、 MgAl2O4[11, 12]、 CeO2[13, 14]等粉体, 这些粉体均具有良好的烧结活性。 Saito等[15]也采用NH4HCO3作为沉淀剂, 通过湿化学法得到了具有良好烧结活性的Y2O3粉体, 并且在较低温度下制备了透明Y2O3陶瓷, 但碳酸氢铵法工艺工程对粉体烧结活性的影响, 如煅烧温度的选择、 清洗方式等未见报道, 而上述参数对粉体的烧结性及烧结样品的性能有非常显著的影响。 同时对沉淀过程控制方法的机理也未加以分析。 本文作者采用碳酸氢铵沉淀法合成Y2O3纳米粉体, 并研究上述工艺参数对粉体烧结性的影响, 同时分析了先驱沉淀物的形成机制。

1 沉淀过程的控制方法

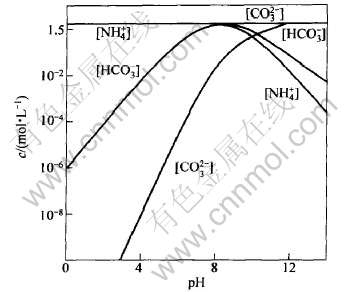

Y的碳酸盐有2种形式, 正盐Y2(CO3)3·2H2O和碱式盐Y(OH)CO3。 生成何种沉淀, 取决于沉淀剂中所含离子的种类和浓度。 研究表明[16], 先驱沉淀物为Y2(CO3)3·2H2O时, 煅烧产物Y2O3粉体具有比Y(OH)CO3碱式盐煅烧产物更好的烧结性能。 使用NH4HCO3作为沉淀剂时, 沉淀产物取决于NH4HCO3溶液中的CO2-3的浓度, NH4HCO3溶液中的CO2-3浓度与溶液的pH值关系如图1所示[17]。

图1 NH4HCO3溶液中各离子浓度与溶液pH值的关系[17]

Fig.1 Relationship between concentration of various ions and pH value of NH4HCO3 solution[17]

在本实验中, 首先使用NH4OH调节NH4HCO3溶液的pH值大于8.5, 以保证NH4HCO3溶液中有足够高的CO2-3浓度。 但仅通过调节碳酸氢铵溶液的pH值难以得到晶化程度良好的碳酸钇先驱沉淀物。 为了得到Y2(CO3)3·2H2O先驱沉淀物, 需要对沉淀过程仔细加以控制, 主要采用的方法是延长体系的陈化时间。

有关研究表明[18], 在用碳酸氢铵沉淀制取晶状碳酸钇的过程中, 首先是生成絮状的无定形沉淀, 体积庞大并悬浮于水中。 当进行陈化时, 无定形沉淀逐渐转变为晶状沉淀, 同时伴随有气泡放出。 这是因为在水溶液中, 钇是以水合离子Y(H2O)3+n的配合物存在, n大约为8。 当水溶液pH为5左右时, 发生部分水解:

![]()

![]()

当加入碳酸氢铵时, 与钇发生如下一系列反应生成沉淀:

![]()

![]()

以上得到的酸式盐和碱式盐, 由于在其内层有大量的配位水而呈现体积庞大的悬浮物, 在放置陈化的过程中, CO2-3根进入直接配位而水分子被挤出, 无定性沉淀会逐渐转变为晶形碳酸钇正盐沉淀, 这个过程进行的比较缓慢, 因此需要较长的陈化时间。 基于以上分析, 陈化时间确定为48h。 煅烧生成的Y2(CO3)3·2H2O产物, 经过一系列结晶水排除等过程, 就可以得到Y2O3粉体。

2 实验

以Y2O3(99.9%)粗粉和分析纯的浓HNO3为原料, 配制浓度为0.5mol/L的Y(NO3)3溶液500mL。 配制浓度为1.5mol/L的NH4HCO3溶液300mL作为沉淀剂。 将NH4HCO3溶液滴加到剧烈搅拌的Y(NO3)3溶液中, 滴定速度小于2mL/min, 滴定反应的终点pH值不超过8.0。 滴定结束后, 继续搅拌2d。 陈化结束后, 先驱沉淀物使用蒸馏水、 无水乙醇及丙酮进行清洗。 60℃干燥36h后的先驱沉淀物用研钵研碎。 将研碎的沉淀物装入石英坩埚内, 在流动的O2气氛中, 1100℃下煅烧4h。 煅烧后的粉料使用高纯ZrO2球, 以酒精为球磨介质球磨24h。 球磨后的Y2O3粉采用钢模双向压制成型, 压制压力为200MPa, 压制后的坯体直径为13mm, 厚度为3mm。 坯体烧结采用VSF-7型真空炉, 真空度大于1×10-3 Pa。

采用Philips EM400型透射电子显微镜(TEM)观察原料粉体形貌, 采用日本理学D/MAX-RB型X射线衍射仪检测不同煅烧条件下的物相变化。 采用Archimedes法测定烧结后试样的密度。 采用日本岛津EPM-810Q型扫描电子显微镜(SEM)观测试样热蚀的显微结构。 热蚀条件为1500℃, 2h, 空气气氛。

3 结果与讨论

3.1 时效对先驱沉淀物形貌及氧化钇粉体的影响

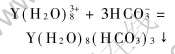

图2 碳酸盐先驱沉淀物的TEM形貌

Fig.2 TEM morphologies of carbonate precursor

图2所示为先驱沉淀物及其在室温下陈化48h后产物的TEM照片。 可以看出, 陈化时间对沉淀产物的颗粒形貌影响显著。 经过时效后, 沉淀物长大为针状颗粒。

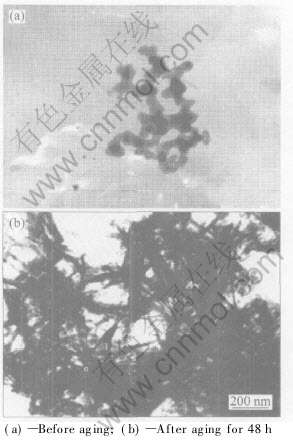

图3 Y2O3粉体的TEM形貌

Fig.3 TEM morphologies of Y2O3 powder

(Precursor precipitate was aged for 48h)

[TS)] 图3所示为先驱沉淀物在不同温度和保温时间下煅烧产物的TEM照片。 可以看出, 沉淀物在700℃煅烧3h后, 产物仍基本保持了先驱物的形貌, 经过900℃煅烧3h后, 产物分解为球形Y2O3颗粒, 平均粒径约为30nm。 在1100℃煅烧4h后, 产物分解为尺寸均匀、 基本无团聚的Y2O3颗粒, 颗粒直径大约为70~90nm。

3.2 先驱沉淀物的组成与物相变化

图4所示为先驱沉淀物经不同温度煅烧2h的X射线衍射谱。 先驱沉淀物的产物基本上为Y2(CO3)3·2H2O。 在经过500℃煅烧2h后, 产物为非晶状态。 700℃煅烧3h后, 基本上为Y2O3。 随着煅烧温度的提高, 衍射峰更加尖锐, 这说明提高煅烧温度和延长保温时间, Y2O3颗粒长大, 缺陷减少。

3.3 先驱物清洗条件对Y2O3粉体的影响

粉料中团聚体的存在对粉料烧结性能的影响早已为人所知。 由于团聚体的存在, 各种制备超微粉料的方法都失去或部分失去了作为超微颗粒本身所应有的烧结上的优势, 不管粉料的一次颗粒的尺寸如何, 团聚体尺寸越大, 含量越高, 强度越高, 则其烧结性能越差。

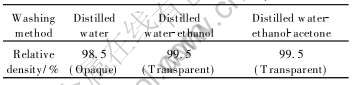

团聚主要是由于先驱沉淀物之间桥氧键的形成而形成, 而这种桥氧键是由先驱沉淀物表面结合H2O分子之间的氢键作用引起的。 先驱沉淀物单元间桥氧键的形成, 导致干燥后的先驱沉淀物往往非常坚硬, 难以破碎。 在随后的煅烧过程中, 粉体通常粒径不均匀, 并严重团聚。 所以, 要防止粉体中硬团聚的形成, 需要控制沉淀过程并对先驱沉淀物予以处理以避免先驱沉淀物单元之间的氢键作用, 即桥氧键的形成。 在本研究中, 对比了不同清洗方法所得Y2O3粉体的烧结性能。 表1所列为不同清洗方式下Y2O3粉体的烧结性能对比。 先驱沉淀物时效时间为48h, 煅烧条件均为1100℃, 4h, 流动氧气气氛。 可以看出, 只采用蒸馏水清洗先驱沉淀物后, 烧结体相对密度达到了98.5 %, 呈不透明的状态。 采用丙酮或乙醇清洗先驱沉淀物后, 烧结体均达到了理论密度, 为透明体。

3.4 Y2O3透明陶瓷的制备

如前所述, 在900~1100℃温度范围内煅烧碳

图4 先驱沉淀物及煅烧后粉体的X射线衍射谱

Fig.4 XRD patterns of precursor and calcined powders

表1 清洗方法与烧结体相对密度之间的关系

Table 1 Relationships between washing method and relative density

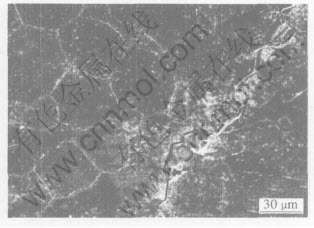

酸钇先驱沉淀物, 能够获得平均粒径在30~90nm的Y2O3超微粉; 在烧结过程中, 可以认为随着粉末颗粒尺寸的减小, 达到致密化所需的温度明显降低, 因此粉末颗粒的减小对烧结过程是有利的。 但是本研究发现, 由于900℃煅烧后得到的Y2O3粉体烧结活性很大, 并且由于颗粒粒度太小, 采用干压成形难以达到很高的生坯密度, 因此在烧结过程中收缩不均匀, 表面经常出现裂纹等缺陷(图5), 因而并不适宜制备Y2O3透明陶瓷。

图5 采用900℃煅烧得到的Y2O3粉体制备Y2O3陶瓷的表面裂纹

Fig.5 Surface fracture of Y2O3 ceramics made by Y2O3 obtained by calcing precursor at 900℃

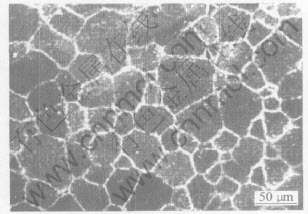

采用1100℃煅烧获得的粉体时, 烧结样品的晶粒尺寸均匀, 形状基本为规则的多边形, 晶粒交界处无过多细小晶粒, 平均晶粒尺寸为20μm, 在晶粒间没有大的气孔存在(图6), 样品具有良好的透明性(见图7)。

图6 Y2O3陶瓷表面的SEM形貌

Fig.6 SEM morphology of surface of Y2O3 ceramics

图7 Y2O3透明陶瓷实物照片

Fig.7 Photograph of transparent Y2O3 ceramic

4 结论

1) 以Y(NO3)3和NH4HCO3为原料, 采用正向滴定的方法, 并控制陈化时间, 得到了化学组成为Y2(CO3)3·2H2O 的先驱沉淀物。

2) 时效对沉淀产物的形貌影响显著。 时效48h后, 先驱沉淀物由粒状长大为针状。 经900℃煅烧得到了平均粒径为30nm 的Y2O3纳米粉, 在1100℃煅烧4h后, 得到了平均粒径80nm的Y2O3纳米粉体。

3) 先驱沉淀物的清洗方式对煅烧后的粉体性能有一定的影响。 采用蒸馏水清洗先驱沉淀物后, 烧结体相对密度达到了98.5%。 采用丙酮或乙醇清洗先驱沉淀物后, 烧结体均达到了理论密度, 为透明体。

4) 1100℃煅烧得到的粉体经1700℃真空烧结5h, 制备了Y2O3透明陶瓷, 烧结体具有良好的透明性, 平均晶粒尺寸为20μm。

REFERENCES

[1]Widrik C A. 透明陶瓷[M]. 北京: 轻工业出版社, 1987. 66-75.

Widrik C A. Transparent Ceramics[M]. Beijing: China Light Industry Press, 1987. 66-75.

[2]Lu J R, Takaichi K, Uematsu T. Yb3+∶Y2O3 ceramics—a novel solid-state laser material[J]. Japanese Journal of Applied Physics(Part 2): Letters, 2002, 41(12A): L1373-L1375.

[3]Ikesue A, Kamata K. Synthesis of transparent Nd-doped HfO2-Y2O3 ceramics using HIP[J]. J Am Ceram Soc, 1996, 79(2): 359-64.

[4]Chen J Y, Shi Y, Shi J L. Synthesis of (Y, Gd)2O3: Eu nanopowder by a novel co-precipitation processing[J]. Journal of Materials Research, 2004, 19(12): 3586-3591.

[5]Greskovich C, Woods K N. Fabrication of transparent ThO2-doped Y2O3[J]. Amer Ceram Soc Bull, 1973, 52: 473-47.

[6]Greskovich C, Chernoch J P. Improved polycrystalline ceramic lasers[J]. J Appl Phys, 1974, 45 (10): 4495-4502.

[7]Majima K, Niimi N, Watanabe M. Effect of LiF addition on the preparation of transparent Y2O3 by vacuum hot pressing method[J]. J Jpn Inst Metals, 1993, 57(10): 1221-1226.

[8]陈雪梅, 陈彩凤, 陈志刚. 超声沉淀法制备纳米Al2O3 粉体[J]. 中国有色金属学报, 2003, 13(1): 122-126.

CHEN Xue-mei, CHEN Cai-feng, CHEN Zhi-gang. Al2O3 nanopowder prepared by precipitation under ultrasonic radiation[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 122-126.

[9]Li J G, Ikegami T, Lee J H. Reactive yttrium aluminate garnet powder via coprecipitation using ammonium hydrogen carbonate as the precipitant[J]. Journal of Materials Research, 2000, 15(9): 1864-1867.

[10]Li J G, Lee J H, Mori T. Crystal phase and sinterability of wet-chemically derived YAG powders[J]. Journal of the Ceramic Sciety of Japan, 2000, 108(5): 439-444.

[11]Li J G, Ikegami T, Lee J H. A wet-chemical process yielding reactive magnesium aluminate spinel (MgAl2O4) powder[J]. Ceramics International, 2001, 27(4): 481-489.

[12]Li J G, Ikegami T, Lee J H. Synthesis of Mg-Al spinel powder via precipitation using ammonium bicarbonate as the precipitant[J]. Journal of the European Ceramic Society, 2001, 21(2): 139-148.

[13]Li J G, Ikegami T, Mori T.Low temperature processing of dense samarium-doped CeO2 ceramics: sintering and grain growth behaviors[J]. Acta Materialia, 2004, 52(8): 2221-2228.

[14]Wang Y R, Mori T, Li J G. Low-temperature preparation of dense 10%-Y2O-3 doped CeO2 ceramics using powders synthesized via carbonate coprecipitation[J]. Journal of Materials Research, 2003, 18(5): 1239-1246.

[15]Saito N, Matsuda S, Ikegami T. Fabrication of transparent yttria ceramics at low temperature using carbonate-derived powder[J]. J Am Ceram Soc, 1998, 81(8): 2023-2028.

[16]Huang Z G, Sun X D, Xiu Z M. Precipitation synthesis and sintering of yttria nanopowders[J]. Materials Letters, 2004, 58(15): 2137-2142.

[17]张芳. α-Al2O3超微粉及Al2O3/Ni复合材料的制备与性能研究[D]. 沈阳: 东北大学, 2001.

Zhang F. Processing and Properties of α-Al2O3 Ultrafine Powder and Al2O3/Ni Composites[D]. Shen-yang: Northeastern University, 2001.

[18]贺伦燕, 李南萍. 用碳酸氢铵沉淀制备晶状碳酸钇的机理研究[J]. 稀有金属与硬质合金, 2002, 30(1): 1-5.

HE Lun-yan, LI Nan-ping. Research on mechanism of preparation of crystalline yttrium carbonate by precipitation of ammonium bicarnote[J]. Rare Metals and Cemented Carbides, 2002, 30(1): 1-5.

(编辑陈爱华)

基金项目: 国家自然科学基金资助项目(50372009)

收稿日期: 2005-05-30; 修订日期: 2005-09-19

作者简介: 闻 雷(1974-), 男, 博士

通讯作者: 闻 雷, 电话: 13552629581; E-mail:wenleicn1974@163.com