文章编号:1004-0609(2010)06-1143-06

铁基高温合金氧化物强化相的形成和演化

刘东华,刘 咏,韩云娟,刘祖铭

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

采用X射线衍射(XRD)、扫描电镜(SEM)和能谱分析、差示扫描量热法(DSC)分析、金相观察和显微硬度测定,研究铁基合金Fe-14Cr-3W-5Ti-3Y-2.2O(质量分数,%)中氧化物弥散相的形成和演化过程,以及氧化物弥散相对铁基合金的强化作用。结果表明:在高能球磨过程中,TiH2、YH2和Fe2O3可以在雾化粉末Fe-14Cr-3W基体中充分固溶;在随后的压制、烧结过程中,当烧结温度为950 ℃时弥散相以Ti2Y2O7相的形式析出,其强化作用不明显,合金的显微硬度只有250HV;当烧结温度为1 100 ℃时,烧结体致密度得到提高,弥散相强化效果显著,合金的显微硬度为798HV;随着烧结温度的提高,析出相粒子长大,合金的显微硬度降低。

关键词:

铁基高温合金;氧化物析出相;弥散强化;TiH2;YH2;Fe2O3;TiY2O7;

中图分类号:TF125.5 文献标志码:A

Formation and evolution of

oxide strengthening phase in iron-based superalloy

LIU Dong-hua, LIU Yong, HAN Yun-juan, LIU Zu-ming

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The formation, evolution and the enhancing effects of the oxide strengthening phase on the iron-based alloy Fe-14Cr-3W-5Ti-3Y-2.2O (mass fraction, %) were studied by X-ray diffractometry, scanning electron microscopy, energy spectrum analysis, DSC analysis, optical microscopy and microhardness test. The results show that, during the mechanical alloying process, TiH2, YH2 and Fe2O3 can dissolve in the atomized powder Fe-14Cr-3W. The Ti2Y2O7 phase will precipitate at 950 ℃ during the following pressing and sintering processes, the enhancing effects are not obvious and the microhardness is about 250HV. When sintered at 1 100 ℃, the compactness of the sintered alloy increases, the enhancing effects of the oxide strength phase are improved, and the microhardness increases to 798 HV by the dispersion phase. The precipitation phase grows and the microhardness decreases with increasing sintering temperature.

Key words: iron-based superalloy; oxide precipitation phase; dispersion strengthening; TiH2; YH2; Fe2O3; TiY2O7

近几年,氧化物弥散强化铁素体钢作为结构材料越来越广泛地应用在快速增值反应堆和核聚变壳用材料当中[1-2],在美国、日本及欧洲等国家掀起了广泛的研究热潮[3-4]。这是由于氧化物弥散强化铁素体钢具有高温抗蠕变性能[5-6]、抗放射稳定性[7]、聚变能量体系中低的活化性能等优良特性。Y2O3、Al2O3和ThO2等氧化物具有很好的热稳定性和化学稳定性,其强化效果可以维持到接近合金的熔点温度,氧化物弥散强化(ODS)高温合金就是通过这些纳米级(<50 nm)的氧化物质点对基体进行强化[8],使合金在高温下具有较高的强度。

目前,ODS铁素体钢主要是通过对预合金粉中添加Y2O3,采用机械合金化方法制备合金粉末[9-10],将粉末封包套、除气、热等静压或热挤压等热固结成型工艺进行制备。所获得的ODS铁素体钢内的弥散相不是以初始加入的Y2O3弥散相形式存在,田耘等 [11]在对合金钢进行1 200 ℃退火后得到弥散相Ti2Y2O7,Ti2Y2O7相对合金钢基体起强化作用,使钢获得良好的高温性能。Y2O3颗粒在机械合金化过程中溶解较为困难,需要球磨较长时间,钇的氧化物不能充分溶解将导致热固结成型后合金显微组织的不均匀[3, 12]。

本文作者采用Fe2O3和YH2粉末替代Y2O3粉末以引入元素Y和O,采用TiH2粉末引入Ti元素细化合金晶粒尺寸。按照合金名义成分Fe-14Cr-3W-0.5Ti- 0.3Y-0.22O(质量分数,%),将雾化预合金粉末Fe-14Cr-3W、Fe2O3、YH2和TiH2粉进行配比,为了可以通过X射线衍射(XRD)直接检测到弥散相的组成,将Fe2O3、YH2和TiH2 3种粉末的含量均提高10倍。通过XRD、扫描电镜(SEM)、能谱分析、DSC分析、金相观察和显微硬度测定,研究氧化物弥散相的形成和演化过程,以及对铁基合金的强化作用。

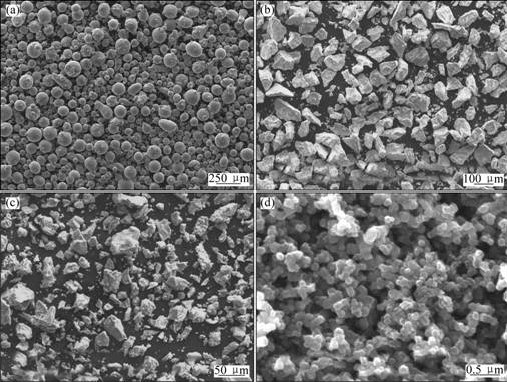

1 实验

实验中原料粉末分别为雾化预合金粉末Fe-14Cr-3W (质量分数,%)、Fe2O3、YH2和TiH2粉。按照合金名义成分Fe-14Cr-3W-5Ti-3Y-2.2O(质量分数,%)进行配比,其中,Ti、Y和O的加入量比14YWT合金中含量分别提高10倍。雾化预合金粉末Fe-14Cr-3W的制备主要采用惰性气体雾化方法。将所有合金原料在HREMIGA100/30VIR型高压雾化设备中直接熔化,熔化温度为1 650℃,雾化压力3.5MPa,金属熔液流量6.0kg/min,雾化介质为氩气,纯度大于99.995%。球磨前雾化Fe-Cr-W粉、TiH2、YH2和Fe2O3粉末的宏观形貌如图1所示。原始雾化Fe-Cr-W粉为近球型粉末,粒径范围为20~200μm。TiH2 和YH2粉末呈不规则形状,粉末颗粒尺寸均小于200μm(见图1(b)和(c))。Fe2O3粉末为近球型、颗粒细小均匀,粉末颗粒平均尺寸为150nm(见图1(d))。

图1 原始未球磨粉末及雾化Fe-Cr-W粉末的形貌

Fig.1 Morphologies of as-received raw powders and gas-atomized Fe-14Cr-3W powder: (a) Gas-atomized Fe-Cr-W powder; (b) TiH2; (c) YH2; (d) Fe2O3

球磨设备采用南京科析实验仪器研究所生产的XQM-2L型行星球磨机,球磨罐为真空不锈钢球磨罐,研磨球为不锈钢材质,直径分别为10 mm和6 mm,以无水乙醇为球磨介质,转速设定为350 r/min,球料比为50?1,抽真空后充入高纯氩气作为保护气氛,粉末球磨时间48 h。将雾化粉末模压成型,封于石英管中在硅钼棒箱式炉中进行不同温度的等温烧结,保温时间1 h。

DSC分析采用德国NETZSCH-STA-449C热分析仪,温度范围:室温至1 440 ℃,热分析采用氩气气氛,升温速率为40 ℃/min。在Rigaku D/max 2550VB+全自动X射线衍射仪进行物相分析,管电压为40 kV,管电流为200 mA,Cu Kα,扫描速度为8(?)/min。用JSM-6360LV扫描电镜观察粉末颗粒的形貌。粉末颗粒和合金的化学成分由衍射谱进行半定量分析。在MeF3A显微镜上进行金相观察。采用HVS-1000显微硬度计测定退火合金的显微硬度,载荷为0.1 N。

2 结果与分析

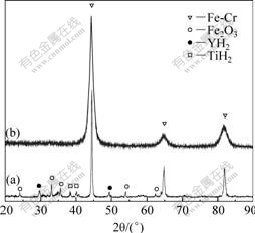

球磨前、后粉末的XRD谱如图2所示。由图2可知,球磨前粉末由Fe-Cr、Fe2O3、YH2和TiH2 4种物相组成。球磨48 h后,只能从XRD谱中观察到Fe-Cr相,Fe2O3、YH2和TiH2相的衍射峰均在Fe-Cr基体中消失,且Fe-Cr相衍射峰发生宽化,衍射强度明显降低。

图2 球磨前、后粉末的XRD谱

Fig.2 XRD patterns of unmilled powder (a) and milled powder for 48 h (b)

球磨48 h后粉末宏观形貌如图3(a)所示,球磨48 h粉末剖面图和化学成分分析分别如图3(b)和(c)所示。球磨48 h后,粉末颗粒得到明显细化,粉末颗粒粒度分布范围较窄,平均颗粒尺寸达到4 μm。从图3(c)可以看出,在雾化Fe-Cr-W粉末内部存在Ti和Y元素,说明Ti和Y元素在球磨过程中已经充分固溶到粉末颗粒内部。

图3 球磨粉末的宏观形貌、剖面图和球磨粉末的EDS谱

Fig.3 Morphologies of mechanically alloyed powders after milling for 48 h (a), backscattered electron image (b) and EDS spectrum of MA powders (c)

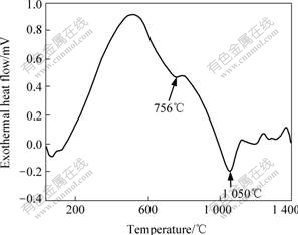

图4所示为球磨粉末DSC曲线。从图4中可以看出:曲线中存在两个明显的吸热峰,分别在756 ℃和1 050 ℃处;756 ℃的吸热峰是由于长时间的球磨所引起的晶格畸变和应力松弛造成的,该段吸热峰的起始温度为728 ℃;1 050 ℃的吸热峰可能是由于某种新相的形成所引起的,该段吸热峰起始温度为950 ℃。

图4 球料比为50?1时球磨48 h粉末的DSC曲线

Fig.4 DSC curve of powders milled for 48 h at ball-to-material ratio of 50?1

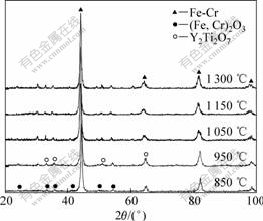

图5所示为球磨后粉末压坯经不同温度烧结后的相组成分析。从图5中可以看出,在850 ℃时除了存在基体Fe-Cr相衍射峰外,还可观察到(Fe,Cr)2O3 相;950 ℃时出现新的衍射峰,即Ti2Y2O7相。这与在DSC分析中950 ℃处开始出现的吸热峰为弥散相Ti2Y2O7的形成是一致的。烧结温度从1 150 ℃升高至1 300℃时,均没有新相产生,(Fe,Cr)2O3 和Ti2Y2O7相并没有随着烧结温度的提高而发生改变。

图5 经不同温度烧结后球磨粉末的XRD谱

Fig.5 XRD patterns of as-sintered alloys after sintered at different temperatures

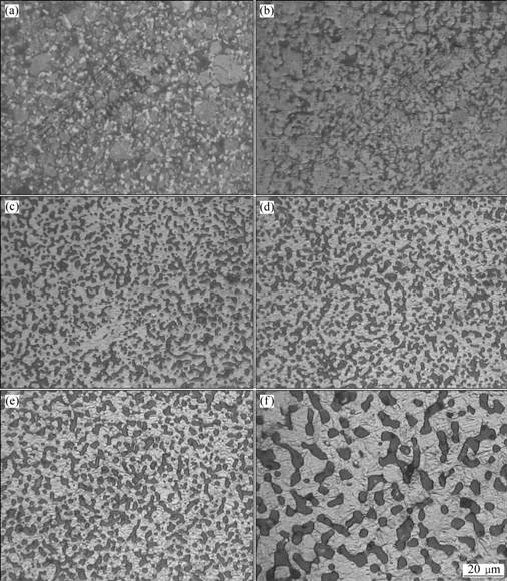

图6所示为球磨粉末压坯烧结样的显微组织。由图6可看出,烧结温度为1 050、1 080 ℃时,烧结坯孔隙较多,烧结体未实现致密化,但晶粒尺寸细小、均匀。当烧结温度达到1 100 ℃时,由于添加的Ti、Y总含量较高,从显微组织中可以直观地观察到析出相的形成,且分布均匀,尺寸约为1~3 μm。烧结温度为1 150 ℃时,析出相尺寸变化不明显。且随着烧结温度的继续提高,析出相明显长大,退火温度为1 300 ℃时,析出相尺寸为6~10 μm。

图6 球磨粉末压坯烧结样经不同温度球磨48 h后的显微组织

Fig.6 Microstructures of sintered alloys prepared by powders milled at different temperatures for 48 h: (a) 1 050℃; (b)1 080 ℃; (c) 1 100 ℃; (d) 1 120 ℃; (e) 1 150 ℃; (f) 1 300 ℃

球磨粉末压坯烧结样的显微硬度值如图7所示。由图7可知:在850~1 080 ℃之间,烧结样的显微硬度值变化不大,只有250HV;在1 100 ℃时,烧结样的显微硬度值达到最高值,798HV;随着烧结温度的提高,烧结样的显微硬度值下降明显;1 300 ℃时,其显微硬度值只有542HV。

图7球磨粉末压坯烧结样的显微硬度

Fig.7 Vickers microhardness of sintered alloys at different temperatures

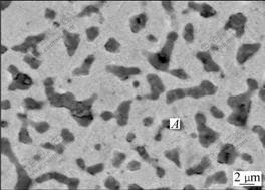

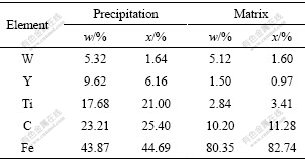

图8所示为球磨粉末压坯经1 100 ℃烧结后的显微组织。表1所列为基体和析出相的化学成分分析结果。从图8和表1中可看出:铁基合金中有明显的析出相产生,析出相由富Ti-Y相颗粒组成,能谱分析表明,基体和析出相中Ti、Y的摩尔比均为3?1,这与成分设计的比例是一致的。

图8 烧结温度为1 100 ℃时合金的SEM像及EDS分析

Fig.8 SEM image of alloy sintered at 1 100 ℃

表1 图8中颗粒A的EDS分析结果

Table 1 EDS analysis results of particle A in Fig.8

3 讨论

GILMAN 和BENJAMIN[13]早期对ODS合金的机械合金化机理进行了研究。在高能球磨过程中,TiH2、YH2、Fe2O3以及Fe-Cr-W雾化粉末首先发生破碎,形成片层状;随着球磨时间的延长,片层状延性粉末和硬脆的颗粒粉末形成层状复合组织,TiH2、YH2、Fe2O3粉末与Fe-Cr-W雾化粉末交叠在一起;当球磨达到一定程度,粉末反复焊合、断裂,TiH2、YH2和Fe2O3通过Fe-Cr-W雾化粉末颗粒边界扩散到粉末颗粒内部,高能球磨过程中粉末在基体中的固溶度得到提高。球磨48 h后,TiH2、YH2和Fe2O3充分固溶到Fe-Cr-W基体粉末中(见图2(g)),所获得的粉末粒度均匀,颗粒细小。

由图2还可以看出,球磨后粉末中并未出现含Ti、Y和O元素的新相,可判断在机械合金化过程中只是TiH2、YH2和Fe2O3在Fe-Cr-W基体中发生固溶,无新相形成。因此,虽然Fe和Cr元素的氧化生成吉布斯自由能比Ti2Y2O7氧化物的生成吉布斯自由能高[14],由于高能球磨铁基合金粉末中的Fe和Cr元素的浓度明显大于Ti和Y元素的浓度,烧结温度为850 ℃时,铁和铬的氧化物(Fe,Cr)2O3优先形成。在合金的各种结构缺陷中,界面是能量最高的一类,所以晶体的外表面、内表面(缩孔、气孔、裂纹等)、晶界、相界、孪晶界以及亚晶界往往是优先形核之处。充分固溶的TiH2、YH2、Fe2O3在热温环境达到950 ℃时,析出更为细小稳定的Ti2Y2O7相,这与物相分析的结果相一致。

Ti2Y2O7相在原始粉末颗粒边界优先形核,且与合金中的孔隙连结在一起,由于减少了激活能势垒,孔隙缺陷逐渐消失,并释放出一定的自由能。田耘等 [11]对Fe-13Cr-2W-0.65Ti-1.91Y2O3进行高能球磨,当退火温度达到1 200℃时, Ti2Y2O7相析出。本实验中将TiH2、YH2、Fe2O3粉末的总含量提高到5%以上,Ti2Y2O7的析出温度比添加1.91%Y2O3合金后的降低250 ℃。这是由于提高TiH2、YH2和Fe2O3粉末含量后,Ti对合金的晶粒细化起了促进作用[15],铁基合金的晶粒尺寸得到细化后,所能提供的优先形核缺陷增加,析出相粒子更容易在高缺陷处形核,形核能降低,Ti2Y2O7相粒子的析出温度降低。新晶核形成后,优先分布在基体的内表面,特别是孔隙、晶界等处。此时,烧结温度较低,基体孔隙较多,析出相分布不均匀。材料表层抗塑性变形能力较低,所测定的显微硬度值也偏低。随着烧结温度的提高,烧结体密度将提高,由于初始粉末颗粒较为细小,孔隙被完全分隔,闭孔数量大大增加,孔隙形状趋近球形并不断缩小。

当烧结温度达到1 100 ℃时,小孔消失,孔隙数量减少。弥散相也随着烧结温度的提高,在基体中实现高度分散,通过阻碍位错线运动,位错线需要较大的应力才能克服障碍向前运动,从而提高基体的显微硬度,其强化机制还需进行进一步的研究。烧结温度在1 100~1 150 ℃范围内,析出相长大不明显。在析出相粒子含量一定的条件下,粒子愈细小,粒子数量愈多,粒子间距也就愈小;反之,当析出相粒子增大时,粒子间距也会变大,可能失去阻止位错运动的能力,强化作用减弱。当烧结温度继续升高,析出相粒子长大,当烧结温度为1 300 ℃时,析出相平均尺寸为8.19 μm,强化作用降低,显微硬度值也降低至542HV。

4 结论

1) TiH2、YH2和Fe2O3粉末在高球料比(50?1)和较短的高能球磨时间下,获得细小均匀的合金粉末颗粒,TiH2、YH2和Fe2O3在雾化粉末中得到充分固溶。较低温度烧结时,(Fe,Cr)2O3相优先形成;当烧结温度升高到950 ℃时,形成弥散相Ti2Y2O7。

2) 当烧结体达到致密化时,析出相Ti2Y2O7对基体产生强化作用,显微硬度值显著提高。随烧结温度的升高,析出相粒子长大,强化作用减弱。

REFERENCES

[1] MUKHOPAHAVAY D K, FROES F H, GELLES D S. Development of oxide dispersion strengthened ferritic steels for fusion[J]. Journal of Nuclear Materials, 1998, 258/263(2): 1209-1215.

[2] SCHAUBLIN R, RAMAR A, BALUC N, CASTRO V D, MONGE M A, LEGUEY T, SCHMID N, BONJOUR C. Microstructural development under irradiation in European ODS ferritic/martensitic steels[J]. Journal of Nuclear Materials, 2006, 351(1/3): 247-260.

[3] KLUEH R L, SHINGLEDECKER J P, SWINDEMAN R W, HOELZER D T. Oxide dispersion-strengthened steels: A comparison of some commercial and experimental alloys[J]. Journal of Nuclear Materials, 2005, 341(2/3): 103-114.

[4] KLUEH R L , MAZIASZ P J, KIM I S, HEATHERLY L, HOELZER D T, HASHIMOTO N, KENIK E A, MIYAHARA K. Tensile and creep properties of an oxide dispersion-strengthened ferritic steel[J]. Journal of Nuclear Materials, 2002, 307/311(1): 773-777.

[5] CHEN J, JUNG P, POUCHOR M A, REBAC T, HOFFELNER W. Irradiation creep and precipitation in a ferritic ODS steel under helium implantation[J]. Journal of Nuclear Materials, 2008, 373(1/3): 22-27.

[6] OHSTUKA S, UKAI S, SAKASEGAWA H, FUJIWARA M, KAITO T, NARITA T. Nano-mesoscopic structural characterization of 9Cr-ODS martensitic steel for improving creep strength[J]. Journal of Nuclear Materials, 2007, 367/370(1): 160-165.

[7] OHTA J, OHMURA T, KAKO K, TOKIWAI M, SUZUKI T. Hardness of 12Cr-8Mo ferritic steels irradiated by Ni ions[J]. Journal of Nuclear Materials,1995, 225(2): 187-191.

[8] CAPDEVILA C, BHADESHIA H K. Manufacturing and microstructural evolution of mechanically alloyed oxide dispersion strengthened superalloys[J]. Advanced Engineering Materials, 2001, 3(9): 647-656.

[9] RAMAR A, OKSIUTA Z, BALUC N, SCHAUBLIN R. Effect of mechanical alloying on the mechanical and microstructural properties of ODS EUROFER 97[J]. Fusion Engineering and Design, 2007, 82(15/24): 2543-2549.

[10] SAKASEGAWA H, OHTSUKA S, UKAI S, TANIGAWA H, FUJIWARA M, OGIWARA H, KOHYAMA A. Particle size effects in mechanically alloyed 9Cr ODS steel powder[J]. Journal of Nuclear Materials, 2007, 367/370(1): 185-190.

[11] 田 耘, 柳光祖, 单秉权, 杨凤兰. 含TiODS 铁素体钢中弥散相再细化机制的研究[J]. 钢铁, 2000, 35(2): 51-55.

TIAN Yun, LIU Guang-zu, SHAN Bing-quan, YANG Feng-lan. Study on dispersoid refining conditions ands mechanism for Ti contained ODS ferritic steel[J]. Iron and Steel, 2000, 35(2): 51-55.

[12] MILLER M K, RESSEL K F, HOELZER D T. Characterization of precipitates in MA/ODS ferritic alloys[J]. Journal of Nuclear Materials, 2006, 351(1/3): 261-268.

[13] GILMAN P S, BENJAMIN J S. Mechanical alloying [J]. Annual Review Materials Science,1983, 13: 279-300.

[14] GONG Wei-ping, LI Da-jian, CHEN Zhong-shen, ZHENG Feng, LIU Yong, DU Yong, HUANG Bai-yun. Phase equilibrium of the TiO2-Y2O3 system[J]. Calphad, 2009, 33: 624-627.

[15] UKAI S, HARADA M, OKADA H, INOUE M, NOMURA S, SHIKAKURA S, ASABE K, NISHIDA T, FUJIWARA M. Alloying design of oxide dispersion strengthened ferritic steel for long life FBRs core materials[J]. Journal of Nuclear Materials, 1993, 204(2): 65-73.

(编辑 龙怀中)

基金项目:国家自然科学基金创新群体资助项目(50721003);国家自然科学基金资助项目(50634060)

收稿日期:2009-10-21;修订日期:2010-01-29

通信作者:刘 咏,教授,博士;电话:0731-88830406;E-mail: yonliu@mail.csu.edu.cn