DOI:10.19476/j.ysxb.1004.0609.2017.12.11

焊后热处理对Al-Zn-Mg合金焊接接头组织与性能的影响

杜春平1,王培吉2, 3

(1. 桂林航天工业学院 实践教学部,桂林 541004;

2. 中南大学 粉末冶金研究院,长沙 410083;

3. 成都京东方光电科技有限公司,成都 611731)

摘 要:

采用金相、硬度、电导率、剥落腐蚀、电化学腐蚀以及透射电镜(TEM)观察等分析测试方法研究焊后热处理对Al-Zn-Mg合金组织与性能的影响。结果表明:Al-Zn-Mg合金焊接接头固溶区的硬度和耐腐蚀性能随焊后热处理时效时间的延长和温度的提高而提升。自然时效4 d+(130 ℃, 24 h)和自然时效150 d+(150 ℃, 2 h)两种焊后热处理工艺较佳:经自然时效4 d+(130 ℃, 24 h)处理后,合金固溶区最大硬度由82.5HV提高至123HV,最大电导率由34%IACS提高至35.8%IACS,剥蚀等级提升至EA;经自然时效150 d+(150 ℃, 2 h)处理后,合金固溶区最大硬度提高至110HV,最大电导率至34.7%IACS,剥蚀等级提升至N。合金焊接接头固溶区硬度与耐腐蚀性能提升的主要原因是焊后时效热处理促进焊接固溶区晶内析出相粗化,弥散分布,且晶界析出相呈不连续分布状。

关键词:

文章编号:1004-0609(2017)-12-2483-10 中图分类号:TG 146.2 文献标志码:A

Al-Zn-Mg合金属于中高强可焊铝合金,具有优异的比强度、热加工性及可焊性,是航空航天、高铁动车及车辆等领域的主要结构材料[1-3]。然而,在焊接热循环作用下,由于较大的热输入影响,该类合金在焊接过程中易出现焊接接头软化和耐蚀性较差等问题,给应用带来诸多安全隐患。近年来,人们已经做了大量的研究工作来认识和提高Al-Zn-Mg合金的焊接接头性能。

彭小燕等[4]研究了7020铝合金MIG焊焊接接头的组织与性能,研究结果表明由于焊接热传导的作用,合金焊接接头组织与性能各异,具体可划分为焊缝区(Weld zone, WZ)、熔合区(Fusion zone, FZ)、热影响区(Heat affected zone, HAZ)和基材区(Base material, BM)。焊接接头的焊缝区为树枝状铸造组织;熔合区靠近焊缝一侧为柱状晶,靠近热影响区一侧为细小的等轴晶组织;热影响区为发生了部分再结晶的纤维组织;基材为明显的纤维组织。另外,研究结果发现热影响区的析出强化相η′(MgZn2)相粗化导致热影响区强度出现软化。FU等[5]对Al-Zn-Mg合金GMA焊接的焊件热影响区进行了研究,研究指出热影响区主要分为固溶区(Solid solution zone, SSZ)和过时效区(Overaging zone, OZ)。此两区在温度达380℃时会形成一个界面,380℃以上形成固溶区,230~380 ℃形成过时效区。固溶区晶界析出相呈链状连续分布,耐蚀性较差;过时效区晶内强化析出相粗化,造成强度降低,故也称软化区。

为改善焊接接头的性能,近年来,国内外学者进行了大量的研究,发展了超声冲击、焊后热处理及振动等方式改善焊接接头性能。ROY等[6]和HUO等[7]研究超声冲击对焊接接头性能的影响,结果表明超声冲击可以降低焊趾处的应力集中、减小焊接件残余应力,接头的疲劳强度也得到大幅提高。WU等[8]研究7005铝合金焊后时效热处理对焊接接头力学性能和抗应力腐蚀性能的影响,研究发现经T73和RRA时效处理后的焊缝及热影响区强度和抗应力腐蚀性能均得到提升。KLUKEN等[9]研究7030和7108铝合金挤压件的MIG焊接接头性质,指出焊件经人工时效后的强度比自然时效的高。根据LORIMER等[10]的研究结果可知,7000系铝合金先经低温时效(如自然时效),再经人工时效,将有利于GP区的稳定化及向η′和η相转变。因此,本文作者研究先经短暂和长时自然时效,再经不同人工时效探究提高Al-Zn-Mg合金焊接接头组织与性能的最佳后处理工艺。

1 实验

自制合金试样,其名义成分为Al-6.03Zn-0.92Mg- 0.02Cu-0.13Zr-0.19Mn-0.08Cr-0.03Ti-0.05Si-0.09Fe(质量分数,%)。实验所用原料为高纯铝(99.9%)、高纯镁(99.9%)、高纯铈(99.9%)和高纯锌(99%),及其他中间合金(Al-5.1Zr、Al-49.8Cu、Al-4.05Cr、Al-14.55Mn、Al-5.1Ti)。熔铸温度保持在750~800 ℃,经C2Cl6精炼除气扒渣,熔体在720~760 ℃浇铸成d 100 mm的圆柱体铸锭。

对铸锭采用两级均匀化制度,即先在420 ℃的温度下保温4 h,然后升温到465 ℃保温24 h,空冷。随后置于500 t压机上进行热挤压,其参数为挤压时铸锭和模具预热到450~460 ℃、挤压筒直径为90 mm、挤压比为11,适当控制挤压速率以保证组织变形的均匀性。

挤压后的合金采用随炉升温固溶处理制度进行固溶。首先在室温下经1 h快速升温至450 ℃,再以0.7 ℃/min慢速升温至470 ℃保温1 h后,立即淬入室温水中,淬火转移速度不超过5 s。固溶处理后的样品再进行双级时效((105 ℃, 5 h)+(155 ℃, 6 h))。

试样采用钨极氩弧焊(TIG)进行焊接,焊接电流为300 A,焊接前先对试样进行机械刮削,以消除表面杂质。对焊后试样进行时效热处理,具体时效制度如表1所列。

合金经过粗磨、精磨和抛光后经铬酸腐蚀试剂(此铬酸腐蚀剂由3 g Cr2O3+1 mL HF+16 mL HNO3+83 mL H2O制成)腐蚀后制得金相试样,腐蚀后的试样在德国莱卡DM4000M智能型显微镜下观察合金的金相组织。

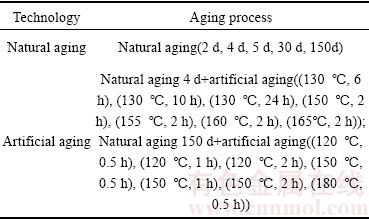

表1 Al-Zn-Mg合金焊接接头焊后热处理工艺

Table 1 Heat treatment process of Al-Zn-Mg alloy welded joint

合金经过粗磨、精磨、抛光和超声清洗后分别在7501A 涡流导电仪和HV-50型维氏硬度计上分别测试试样的电导率和硬度。测试电导率之前需对导电仪进行校准,探测仪表面需与合金表面平行接触。

剥落腐蚀实验按照HB 5455-90[11]标准在室温下进行。剥落腐蚀溶液为234 g/L NaCl+50 g/L KNO3+6.5 mL/L HNO3,保证腐蚀溶液体积与剥蚀面面积之比为30 mL/cm2,腐蚀时间为48 h,对照HB 5455-90标准对腐蚀试样进行评级。

电化学腐蚀实验采用上海辰华CHI 660C电化学工作站进行,合金的电化学测试采取三电极体系:饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,合金本身作为研究电极。测试面选取S-L面,腐蚀面积为1 cm2,腐蚀溶液为3.5%NaCl(质量分数)溶液,实验在常温下进行。

合金采用双喷电解法(电解液为体积比1:3的硝酸、甲醇混合溶液,电压20 V,温度约为-25 ℃)制备透射电镜试样,用TECNAIG2 20透射电镜观察合金焊接接头固溶区的微观组织与析出相分布形态。

2 结果与分析

2.1 Al-Zn-Mg合金焊接接头的显微组织

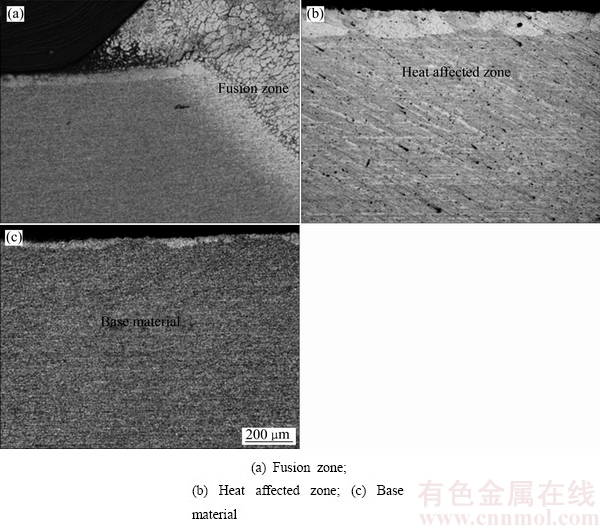

图1所示为Al-Zn-Mg合金焊接接头的显微组织。由图1可知,基材区除表层再结晶外,内部晶粒细小且沿挤压方向呈纤维状加工组织(见图1(c))。经过多次调整成分后发现,表层出现再结晶的原因是Zr含量偏低,导致在挤压过程中抑制动态回复所造成的再结晶能力减弱,故本研究中的内容和目的与表层再结晶无相关性。熔合区(见图1(a))是焊丝与基体金属形成的一种交混合金,即靠近焊缝区一侧为沿热散方向以联生结晶形式[12-13]形成的柱状晶;而靠近基材区的一侧为细小的等轴晶组织。根据焊接过程中熔池温度场的分布特征可知,熔池边沿的温度略高于基材的熔点,而且存在一层运动速度较低的附面层,在该附面层中,大量的Al3(Zr,Ti)质点易成为α(Al)的非均质形核核心,促进细小等轴晶的形成,这在文献[14-15]中已得到证实。在热影响区域(见图1(b)),靠近熔合区的部分晶粒受焊接热的影响也出现部分长大现象,但晶粒依然沿挤压方向保持着纤维条状。

图1 Al-Zn-Mg合金焊接接头的显微组织

Fig. 1 Microstructures of Al-Zn-Mg alloy welded joint

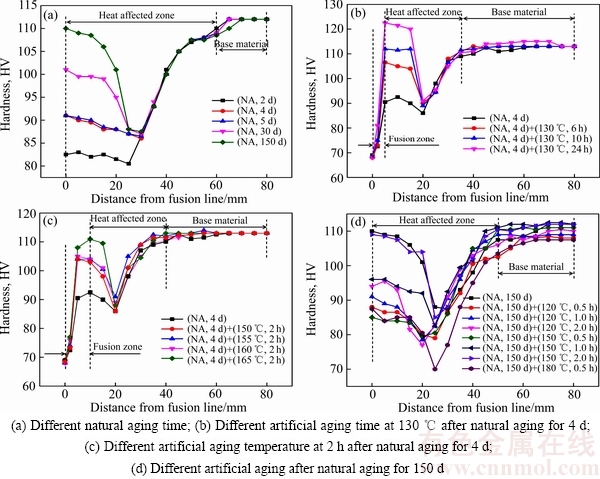

2.2 焊后热处理对Al-Zn-Mg合金焊接接头硬度的影响

图2所示为Al-Zn-Mg合金焊接接头不同热处理后的硬度分布曲线。由图2可知,熔合区合金硬度随着离焊缝中心距离的增加而逐渐增大。合金在固溶区的硬度会随着时效时间的延长而逐渐下降;合金在过时效区的硬度明显低于在基材区的,该区域的硬度值随着离基材区的距离越近而逐渐增加,最后接近基材区的硬度值,且后期的时效工艺对该区域的硬度变化影响不大。基材区的硬度值几乎无变化,在图上近似一条平稳的直线。图2(a)所示为不同自然时效的合金焊接接头的硬度分布曲线。在固溶区域,合金的硬度随着室温自然时效时间的延长而增加,硬度逐渐达到基材区的硬度值。因此,从图2(a)可知,合金的焊接接头力学性能可通过时效工艺进一步改善。此外,合金在自然时效4 d时的硬度上升速率最快,4 d后的硬度上升速率较缓慢。由图2(b)可知,先经自然时效4 d再经130 ℃人工时效不同时间处理对合金焊接接头的硬度影响很大。合金焊接接头(特别是熔合区和固溶区)的硬度随着时间的延长而增加,自然时效4 d+(130 ℃, 24 h)时效处理工艺对合金焊接接头的硬度提升最大,热影响区的最大硬度达到123HV,大于基材硬度(113HV),并且基材的硬度也略微提高。故自然时效4 d+(130 ℃, 24 h)为自然时效4 d+130 ℃人工时效不同时间后处理工艺的最佳工艺制度。图2(c)所示为自然时效4 d+不同温度时效2 h后处理的合金焊接接头的硬度分布曲线。合金焊接接头的硬度随着时效温度的升高而升高,自然时效4 d+(165 ℃, 2 h)人工时效后处理工艺的硬度值增长最快,硬度值最大达到112HV,与基材硬度相当,基材区硬度无明显变化。图2(d)所示为自然时效150 d+不同温度或不同时间人工时效后处理合金焊接接头的硬度曲线图。自然时效150 d+(150 ℃, 2 h)处理的合金热影响区硬度与自然时效150 d处理的相当,但基材区的硬度值显著大于自然时效150 d处理的合金硬度值。其他时效处理工艺都会显著降低合金热影响区的硬度。显然,由图2可知,自然时效4 d+(130 ℃, 24 h)人工时效对Al-Zn-Mg合金焊接接头的硬度提升最大。

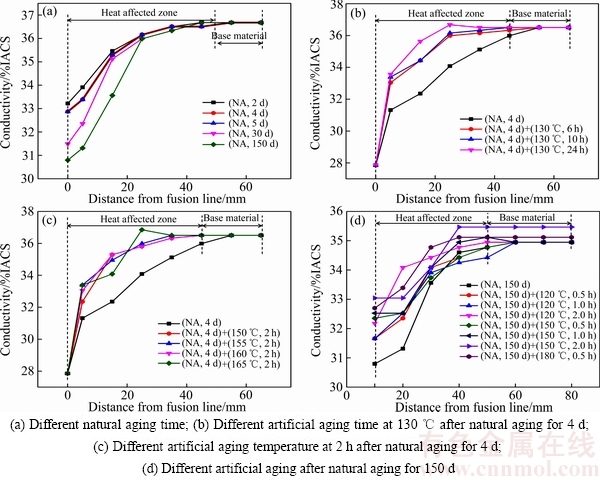

2.3 焊后热处理对Al-Zn-Mg合金焊接接头电导率的影响

图3所示为Al-Zn-Mg合金焊接接头不同热处理的电导率分布曲线。由图3(a)可知,接头固溶区的电导率随自然时效的延长而降低,这与WATERLOO等[16] 的研究结果是一致的。过时效区和基材区的电导率变化不大。图3(b)所示为自然时效4 d+130 ℃时效不同时间处理的合金焊接接头的电导率分布曲线。在熔合区和热影响区,合金的电导率随人工时效时间的延长而增加。其中,自然时效4 d+(130 ℃, 24 h)的电导率增长速率最快,电导率最大值为36.7%IACS。而基材稳定区的电导率几乎无变化。由图3(c)可知,人工时效会显著地提高熔合区和热影响区的电导率,但提高的幅度与时效温度影响不大,电导率最大值为36.5%IACS。基材稳定区的电导率依然不随人工时效而变化。图3(d)所示为自然时效150 d+人工时效处理的合金焊接接头的电导率分布曲线。自然时效150 d+(120 ℃, 2 h)和自然时效150 d+(180 ℃, 0.5 h)的时效处理工艺对合金热影响区的电导率提升较显著。自然时效150 d+(150 ℃, 2 h)对合金基材区的电导率提升较大,最大值为35.5%IACS。因此,由图3可知,自然时效4 d+(130 ℃, 24 h)人工时效处理对合金焊接接头的电导率提升速率最快,电导率值最大。

图2 Al-Zn-Mg合金焊接接头经不同热处理后的硬度分布

Fig. 2 Hardness distribution of welded joint of Al-Zn-Mg alloy after various post-welded heat treatment (NA: Natural aging)

图3 Al-Zn-Mg合金焊接接头经不同热处理后的电导率分布

Fig. 3 Conductivity distribution of welded joint of Al-Zn-Mg alloy after different post-welded heat treatments (NA: Natural aging)

2.4 焊后热处理对Al-Zn-Mg合金焊接接头剥落腐蚀性能的影响

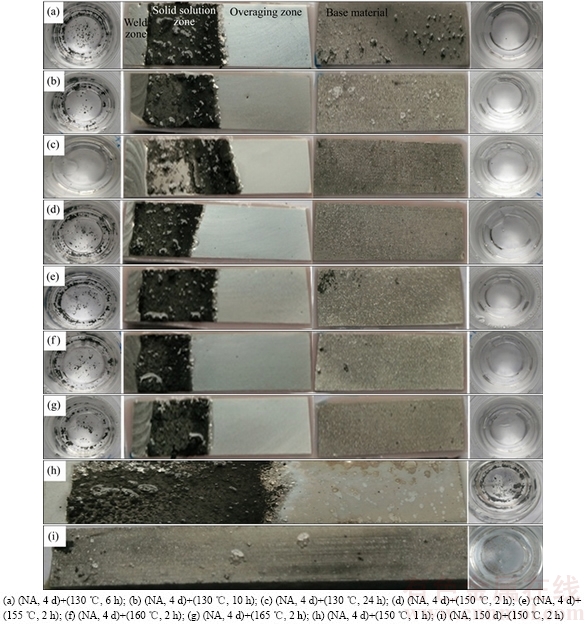

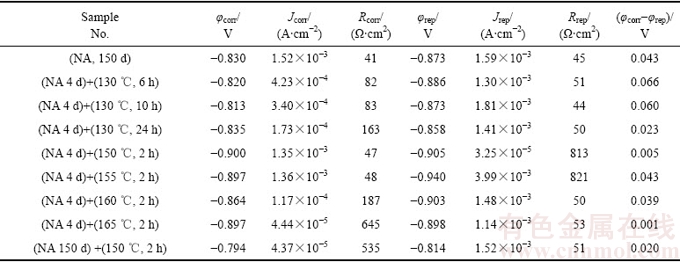

图4所示为Al-Zn-Mg合金焊接接头经不同热处理后浸泡48 h的剥落腐蚀表面形貌图。由图4(a)~(c) 可知,合金的抗剥落腐蚀性能随短时自然时效4 d+ 130 ℃人工时效处理时间的延长而提高。自然时效4 d+(130 ℃, 6 h)和自然时效4 d+(130 ℃, 10 h)后的合金固溶区都出现严重的剥层现象,剥蚀明显扩展到金属内部。过时效区依然保留金属光泽,基材区出现部分点蚀现象。自然时效4 d+(130 ℃, 24 h)处理后的合金固溶区表面出现少量鼓泡开裂,有轻微的剥层,过时效区依然保留光亮的金属光泽,基材区表面只出现变色,但未出现点蚀现象。由图4(d)~(g)可知,短暂自然时效4 d+不同温度时效处理2 h后的合金固溶区都出现较严重的剥层现象,剥蚀扩展到较深的金属内部。过时效区依然保持光亮的金属光泽。基材区未出现点蚀现象。由于长时自然时效后,只有150 ℃再热处理的制度使得合金接头硬度得以保持,故剥落腐蚀实验只选取长时自然时效150 d+150 ℃时效不同时间的处理工艺制度。显然,自然时效150 d+(150 ℃, 2 h)处理的合金焊接接头区域只出现变色,局部地方出现轻微的点蚀坑,合金的抗剥落腐蚀性能明显提高。现将不同焊后热处理Al-Zn-Mg合金焊接接头的剥蚀等级列于表2中。其中,剥蚀评级代号:N为试样表面允许变色或腐蚀,但没有点蚀和剥蚀的迹象;P为点蚀,不连续的腐蚀点,在点的边缘可能有轻微鼓起;EA为表面少量鼓泡裂开,有轻微的剥层;EB为明显的分层并扩展到金属内部;EC为剥蚀扩展到较深的金属内部;ED为剥蚀扩展到比EC更深的金属内部,并伴有大量的金属层剥落。由图4和表2可知,自然时效150 d+(150 ℃, 2 h)处理的合金焊接接头抗剥落腐蚀性能最好,其次为自然时效4 d+(130 ℃, 24 h)处理后的合金。

图4 Al-Zn-Mg合金焊接接头经不同热处理后剥落的腐蚀表面形貌

Fig. 4 Exfoliation corrosion entity morphologies of welded joint of Al-Zn-Mg alloy after various post-welded heat treatment

2.5 焊后热处理对Al-Zn-Mg合金焊接接头电化学腐蚀的影响

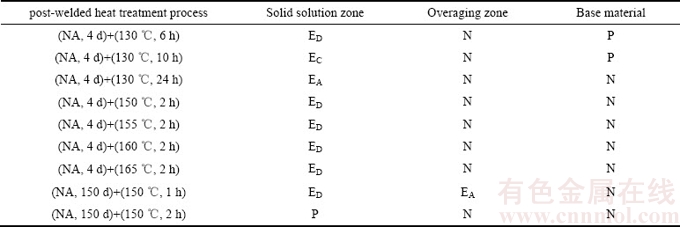

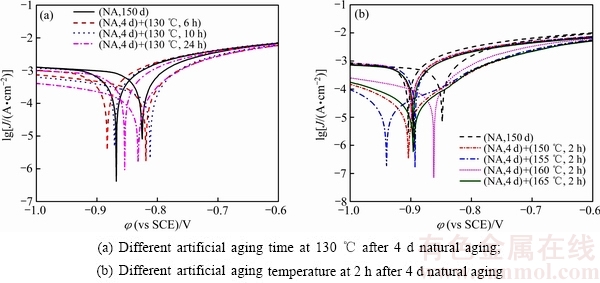

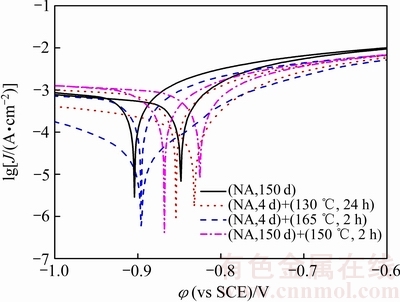

由上述剥落腐蚀实验可知,合金焊接接头耐腐蚀性较差的区域为固溶区,故电化学腐蚀实验选取不同焊后热处理合金的固溶区进行测试。图5所示为不同焊后热处理的合金固溶区在3.5%NaCl(质量分数)溶液中的循环极化曲线。实验从阴极起扫,到达阳极扫描终止电位后继续回扫,出现了滞后回路,表明该焊接后的合金固溶区对局部腐蚀较敏感[17]。通过CHI660C电化学工作软件对循环极化曲线进行特殊分析可获得如表3中的实验参数。由图5(a)和表3可知,短时自然时效4 d+130 ℃时效不同时间处理工艺制度后的合金自腐蚀电流密度(Jcorr)随着处理时间的延长而减小,单位面积上的线性极化电阻(Rcorr)随着处理时间的延长而增大,表明处理时间越长合金的耐腐蚀性能越好。其次,自腐蚀电位和保护电位之差(φcorr-φrep)是评价局部腐蚀发展程度的重要判据,在局部腐蚀发展初期,该值越大,局部腐蚀发展程度越大[18]。显然,在自然时效4 d+130 ℃处理不同时间的工艺制度中,合金的固溶区局部腐蚀发展程度随处理时间的延长而减小。由图5(b)和表3可知,在自然时效4 d+不同温度时效2 h的处理工艺制度中,自腐蚀电流密度(Jcorr)随着处理温度的升高而减小,线性极化电阻(Rcorr)随着处理温度的升高而增大,表明相同时间下处理温度越高耐腐蚀性越好。自然时效4 d+(165 ℃, 2 h)工艺处理后的合金固溶区局部腐蚀发展程度最小。

表2 不同后热处理焊接接头的剥落腐蚀性能

Table 2 Exfoliation corrosion resistance of welded joint at quenching zone after various post-welded heat treatment

图5 不同焊后热处理的合金固溶区的循环极化曲线

Fig. 5 Cyclic polarization curves of welded joint at solid solution zone in 3.5%NaCl solution after different post-welded heat treatments (NA: Natural aging)

表3 不同焊后热处理Al-Zn-Mg接头在3.5% NaCl溶液中的循环极化曲线参数

Table 3 Parameters of cyclic polarization curves of quenching zone in 3.5%NaCl solution after different post-welded heat treatments

图6所示为几种较优焊后热处理制度的合金固溶区电化学循环极化曲线。由图6和表3可知,自然时效150 d+(150 ℃, 2 h)工艺处理后的合金自腐蚀电流密度(Jcorr)最小,合金的耐腐蚀性最好。不同焊后热处理制度对合金固溶区耐腐蚀性大小顺序依次为自然时效150 d+(150 ℃, 2 h)、自然时效4 d+(165 ℃, 2 h)、自然时效4 d+(130 ℃, 24 h)、自然时效150 d。

3 讨论

合金焊接接头各区域因受热温度不同导致各区域的性能也不尽相同。由前面的实验数据知热影响区(固溶区和过时效区)组织和性能波动最大,故仅对此区域组织和性能进行分析和讨论。

图6 较优热处理接头固溶区的循环极化曲线

Fig. 6 Cyclic polarization curves of welded joint at solid solution zone in 3.5%NaCl solution after different preferable post-welded heat treatments (NA: Natural aging)

固溶区的温度较高,原有析出相基本固溶到铝基体中,导致合金第二相强化作用减弱,使得合金硬度与强度降低。随着离焊缝区域的距离逐渐增加,合金受热影响的作用逐渐减小,故合金的过时效区硬度呈逐渐增加趋势,直至基材的硬度值。为了改善焊接接头性能,本文作者采用自然时效+人工时效热处理工艺处理,以促进合金中原子簇团的脱溶和第二相的析出,即随时效时间延长,合金内部发生转变:α(过饱和固溶体)→GP区→亚稳相η′(MgZn2)→平衡相η(MgZn2),使基体对电子的散射作用减弱,电导率自然增加。合金在过时效状态,晶内和晶界析出的η相显著粗化,晶界上的η相呈不连续颗粒状,PFZ也明显变宽。固溶区晶界析出相呈链状连续分布,易成为连续阳极溶解的腐蚀通道。因此,焊接后热影响区中的过时效区合金的耐蚀性更好,固溶区的耐腐蚀性能较差。

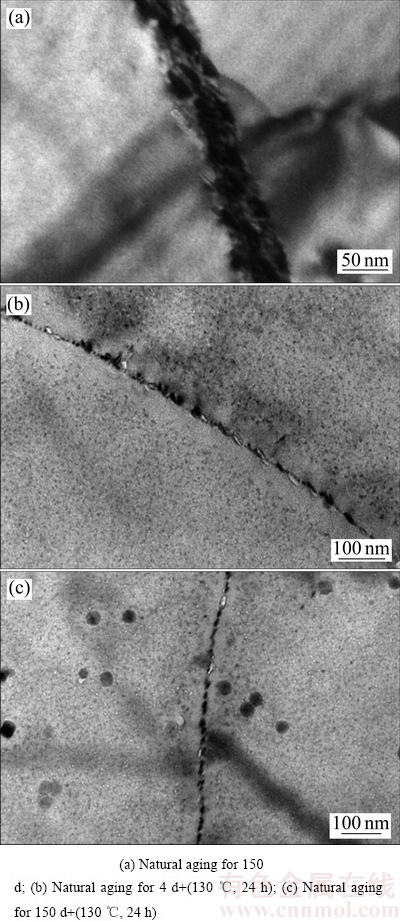

图7所示为不同焊后热处理接头固溶区沿<112>方向的TEM像。由图7(a)可知,合金接头经自然时效150 d后,晶内析出相以GP区强化为主,晶界析出相呈连续链状分布,故合金在腐蚀过程中,晶界上连续的析出相易成为阳极腐蚀通道,腐蚀敏感性较高。图7(b)所示为焊后自然时效4 d+(130 ℃, 24 h)处理的合金TEM像。合金晶内析出强化相以η′(MgZn2)相为主,颗粒细小且分布弥散,弥散强化效果较好,故接头硬度较高;晶界析出相分布均匀且呈断续分布,PFZ分布较宽,故接头耐腐蚀性能提高。图7(c)所示为接头焊后自然时效150 d+(150 ℃, 2 h)处理的TEM像。合金晶内析出相均匀弥散分布,且部分已粗化,故合金接头固溶区硬度影响不大,但随着时效时间的延长,析出相粗化会更明显,合金接头硬度会显著降低;晶界析出相细小且呈断续分布,故合金耐腐蚀性能较好。这与经不同焊后热处理接头的硬度分布、电导率分布、剥落腐蚀实验及电化学腐蚀实验的结果是一致的。

图7 焊后热处理的合金焊接接头固溶区的TEM像

Fig. 7 TEM images of alloys welded joint at solid solution zone after post-welded heat treatment

4 结论

1) Al-Zn-Mg合金焊接接头经过自然时效4 d再人工时效处理,合金的焊接接头固溶区硬度和耐腐蚀性能随时效时间的延长和温度的提高而提升。其中,自然时效4 d+(130 ℃, 24 h)处理制度对合金焊接接头固溶区性能提升最为显著,固溶区最高硬度和电导率分别可达123HV和36.7%IACS,抗腐蚀性能也最佳。

2) Al-Zn-Mg合金焊接接头经过自然时效150 d后,接头固溶区的硬度已恢复到基材水平,再人工时效处理会降低固溶区的硬度,而基材区的硬度值显著提高。但再人工时效会显著提高合金固溶区的耐腐蚀性能。自然时效150 d+(150 ℃, 2 h)处理制度对合金固溶区的硬度影响不明显,但能显著提高合金的耐腐蚀性能。

3) 比较分别经自然时效4 d+(130 ℃, 24 h)和自然时效150 d+(150 ℃, 2 h)两种热处理制度处理后的合金焊接接头性能可知,自然时效4 d+(130 ℃, 24 h)处理制度对合金焊接接头硬度提升更显著,而自然时效150 d+(150 ℃, 2 h)处理制度对合金焊接接头抗腐蚀性能提升较为显著。考虑到合金工业生产与应用周期问题,自然时效4 d+(130 ℃, 24 h)处理制度为工业应用焊后热处理最佳制度。

REFERENCES

[1] STALEY J T, LIU J, HUNT Jr W H. Aluminum alloys for aerostructures[J]. Advanced Materials and Processes, 1997, 152(4): 17-20.

[2] DAVID A L, RAY H M. Strong aluminum alloy shaves airframe weight[J]. Advanced Materials and Processes, 1991, 140(4): 46-49.

[3] LUDTKA G M, LAUGHLIN D E. The influence of microstructure and strength on the fracture mode and toughness of 7xxx series aluminum alloys[J]. Metallurgical Transactions A, 1982, 13(3): 411-425.

[4] 彭小燕, 曹晓武, 段雨露, 陈举飞, 徐国富, 尹志民. 7020铝合金MIG焊焊接接头的组织与性能[J]. 中国有色金属学报, 2014, 24(4): 912-918.

PENG Xiao-yan, CAO Xiao-wu, DUAN Yu-lu, CHEN Ju-fei, XU Guo-fu, YIN Zhi-min. Microstructures and properties of MIG welded joint of 7020 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 912-918.

[5] FU G, TIAN F, WANG H. Studies on softening of heat-affected zone of pulsed-current GMA welded Al-Zn-Mg alloy[J]. Journal of Materials Processing Technology, 2006, 180(1): 216-220.

[6] ROY S, FISHER J W, YEN B T. Fatigue resistance of welded details enhanced by ultrasonic impact treatment(UIT)[J]. International Journal of Fatigue, 2003, 25(9): 1239-1247.

[7] HUO Li-xing, WANG Dong-po, ZHANG Yu-feng. Investigation of the fatigue behaviour of the welded joints treated by TIG dressing and ultrasonic peening under variable amplitude load[J]. International Journal of Fatigue, 2005, 27(1): 95-101.

[8] WU Y E, WANG Y T. Enhanced SCC resistance of AA7005 welds with appropriate filler metal and post-welding heat treatment[J]. Theoretical and Applied Fracture Mechanics, 2010, 54(1): 19-26.

[9] KLUKEN A O, BJOERNEKLETT B, KLUKEN A O. A study of mechanical properties for aluminum GMA weldments[J]. Welding Journal, 1997, 76(76): 39-44.

[10] LORIMER G W, NICHOLSON R B. Further results on the nucleation of precipitates in the Al-Zn-Mg system[J]. Acta Metallurgica, 1966, 14(8): 1009-1013.

[11] HB 5455—90. 铝合金剥层腐蚀试验方法[S].

HB 5455—90. Standard test method for exfoliation corrosion susceptibity in aluminum alloys[S].

[12] ARES A E, GUEIJMAN S F, CARAM R, SCHVEZOV C E. Analysis of solidification parameters during solidification of lead and aluminum base alloys[J]. Journal of Crystal Growth, 2005, 275(1): 319-327.

[13] YELAGIN V I, ZAKHADOV V V, ROSTOVA T D. Aluminum alloys alloying with scandium[J]. Metal Science Heat Treat, 1983, 25(1): 546-550.

[14] 李慧中, 郭菲菲, 梁霄鹏, 李 洲. 焊丝成分对2519铝合金焊缝组织与性能的影响[J]. 焊接学报, 2008, 29(4): 77-82.

LI Hui-zhong, GUO Fei-fei, LIANG Xiao-peng, LI Zhou. The effects of welding wire composition on microstructure and properties of 2519 aluminum alloy[J]. Transactions of the China Welding Institution, 2008, 29(4): 77-82.

[15] 许良红, 田志凌, 彭 云, 张晓牧. 微量元素对高强铝合金焊缝组织和力学性能的影响[J]. 中国有色金属学报, 2008, 18(6): 959-966.

XU Liang-hong, TIAN Zhi-ling, PENG Yun, ZHANG Xiao-mu. Effects of trace elements on microstructure and mechanical properties of high strength aluminum alloy welds[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 959-966.

[16] WATERLOO G, HANSEN V,  J, SKJERVOLD S R. Effect of predeformation and preaging at room temperature in Al-Zn-Mg-(Cu, Zr) alloys[J]. Materials Science and Engineering: A, 2001, 303(1): 226-233.

J, SKJERVOLD S R. Effect of predeformation and preaging at room temperature in Al-Zn-Mg-(Cu, Zr) alloys[J]. Materials Science and Engineering: A, 2001, 303(1): 226-233.

[17] 孙擎擎, 陈康华, 陈启元. 热处理制度对含Yb航空铝合金电化学腐蚀行为的影响[J]. 中国有色金属学报, 2016, 26(3): 479-485.

SUN Qing-qing, CHEN Kang-hua, CHEN Qi-yuan. Influence of heat treatments on electrochemical corrosion behaviours of aircraft Al alloy with Yb micro-alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 479-485.

[18] TRDAN U, GRUM J. Evaluation of corrosion resistance of AA6082-T651 aluminium alloy after laser shock peening by means of cyclic polarisation and EIS methods[J]. Corrosion Science, 2012, 59(1): 324-333.

Effect of post-welding heat treatment on microstructure and properties of Al-Zn-Mg alloy welded joint

DU Chun-ping1, WANG Pei-ji2, 3

(1. Practical Teaching Department, Guilin University of Aerospace Technology, Guilin 541004, China;

2. Institute of Powder Metallurgy, Central South University, Changsha 410083, China;

3. Chengdu Beijing Oriental Electronics Optoelectronics Technology Co., Ltd., Chengdu 611731, China)

Abstract: The effects of post-welding heat treatment on microstructure and properties of Al-Zn-Mg alloy welded joint were studied by optical microstructure, hardness, conductivity, exfoliation corrosion testing, electrochemical corrosion testing and transmission electron microscopy (TEM) testing. The results show that the hardness and corrosion resistance of welded joint at solid solution zone of Al-Zn-Mg alloy increase with post-welding aging time and temperature increasing. Two kinds of optimum post-welding heat treatment to Al-Zn-Mg alloy are natural aging for 4 d+artificial aging at (130 ℃, 24 h) and natural aging for 150 d+artificial aging at (150 ℃, 2 h). The maximum hardness of welded joint at solid solution zone of Al-Zn-Mg alloy increases from 82.5HV to 123HV, the maximum conductivity increases from 34%IACS to 35.8%IACS and the denudation level reaches to EA after natural aging 4 d+artificial aging at (130 ℃, 24 h) treatment. The maximum hardness of welded joint at solid solution zone of Al-Zn-Mg alloy increases from 82.5HV to 110HV, the maximum conductivity increase from 34%IACS to 34.7%IACS and the denudation level reaches up to N after natural aging for 150 d+artificial aging at (150 ℃, 2 h) treatment. The reason why aging treatment can improve the hardness and corrosion resistance of welded joint at solid solution zone of Al-Zn-Mg alloy is that the intragranular precipitate phase are coarsening and dispersion distribution, also the grain boundary precipitate phase distribution are discontinuous.

Key words: Al-Zn-Mg alloy; post-welding heat treatment; aging; hardness; corrosion property

Foundation item: Project(KY2015ZD141) supported by the Scientific Research Project of Guangxi Education Department, China

Received date: 2016-08-01 ; Accepted date: 2017-03-16

Corresponding author: DU Chun-ping; Tel: +86-13152592725; E-mail: ilxdu@126.com

(编辑 李艳红)

基金项目:广西教育厅科研项目(KY2015ZD141)

收稿日期:2016-08-01;修订日期:2017-03-16

通信作者:杜春平,高级实验师;电话:13152592725;E-mail: ilxdu@126.com

摘 要:采用金相、硬度、电导率、剥落腐蚀、电化学腐蚀以及透射电镜(TEM)观察等分析测试方法研究焊后热处理对Al-Zn-Mg合金组织与性能的影响。结果表明:Al-Zn-Mg合金焊接接头固溶区的硬度和耐腐蚀性能随焊后热处理时效时间的延长和温度的提高而提升。自然时效4 d+(130 ℃, 24 h)和自然时效150 d+(150 ℃, 2 h)两种焊后热处理工艺较佳:经自然时效4 d+(130 ℃, 24 h)处理后,合金固溶区最大硬度由82.5HV提高至123HV,最大电导率由34%IACS提高至35.8%IACS,剥蚀等级提升至EA;经自然时效150 d+(150 ℃, 2 h)处理后,合金固溶区最大硬度提高至110HV,最大电导率至34.7%IACS,剥蚀等级提升至N。合金焊接接头固溶区硬度与耐腐蚀性能提升的主要原因是焊后时效热处理促进焊接固溶区晶内析出相粗化,弥散分布,且晶界析出相呈不连续分布状。

[4] 彭小燕, 曹晓武, 段雨露, 陈举飞, 徐国富, 尹志民. 7020铝合金MIG焊焊接接头的组织与性能[J]. 中国有色金属学报, 2014, 24(4): 912-918.

[11] HB 5455—90. 铝合金剥层腐蚀试验方法[S].

HB 5455—90. Standard test method for exfoliation corrosion susceptibity in aluminum alloys[S].

[14] 李慧中, 郭菲菲, 梁霄鹏, 李 洲. 焊丝成分对2519铝合金焊缝组织与性能的影响[J]. 焊接学报, 2008, 29(4): 77-82.

[15] 许良红, 田志凌, 彭 云, 张晓牧. 微量元素对高强铝合金焊缝组织和力学性能的影响[J]. 中国有色金属学报, 2008, 18(6): 959-966.

[17] 孙擎擎, 陈康华, 陈启元. 热处理制度对含Yb航空铝合金电化学腐蚀行为的影响[J]. 中国有色金属学报, 2016, 26(3): 479-485.