文章编号: 1004-0609(2004)11-1946-07

超声场辅助增强化学还原法制备纳米铜粉及影响因素

李 炎, 俞宏英, 孙冬柏, 王 瑛, 孟惠民, 樊自拴, 李辉勤

(北京科技大学 材料科学与工程学院, 北京 100083)

摘 要:

对超声场辅助增强作用下的液相化学还原法制备纳米级铜粉的工艺过程和条件进行了研究。 研究表明: 在包覆剂存在的条件下, 硫酸铜溶液与不同还原剂相配合, 在超声场作用下可制得粒径小于100nm的铜粉。 探讨了超声波场功率、 冷却方式、 反应时间、 pH值、 反应温度等对粒径和反应转化率的影响。 通过参数调整可获得最佳的制备工艺。

关键词: 纳米铜粉; 超声场; 化学还原法 中图分类号: TF123.7; TF123.12

文献标识码: A

Nano copper powder produced by chemical reduction under ultrasonic field and its influence facts

LI Yan, YU Hong-ying, SUN Dong-bai, WANG Ying, MENG Hui-min,

FAN Zi-shuan, LI Hui-qin

(School of Materials Science and Engineering,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The preparation of nano-copper powders by chemical reduction were studied under ultrasonic field in the solution. The results show that, under the condition of the existence of the encapsulations and ultrasonic field, by the selecting suitable composition of the CuSO4 solution and reducer, the copper powder with diameter of less than 100nm. The ultrasonic power, cooling manner, reaction time, pH and reaction temperature have effect on the diameter and transform rate of copper powders.

Key words: nano-copper powders; ultrasonic field; chemical reduction

由于纳米铜粉具有小尺寸效应、 表面介面效应、 大的比表面和量子隧道效应, 因而在催化剂、 摩擦学、 电子浆料方面显示出优异的性能, 引起了人们广泛的关注。 目前制备金属纳米粉体的方法很多, 如蒸发-冷凝法[1]、 离子束溅射[2]、 化学燃烧法[3]、 辐射合成法[4]、 化学还原法[5-9]、 微乳化液法 [10, 11] 等。 但以上这些方法都存在不足, 例如: 蒸发-冷凝法、 电弧等离子体法等物理方法, 制备产量低、 成本高、 对纳米铜粉的广泛应用造成阻碍。 而化学还原法、 微乳化液法等化学方法的制备成本低, 但存在纳米颗粒尺寸不易控制的缺陷。 本文作者研究了在外加超声场的辅助作用下, 采用化学还原法还原液相铜离子, 制备出粒度小、 分布窄的纳米铜粉。

1 实验

制备纳米铜粉所用主盐为CuSO4·5H2O。 还原剂分别采用HCHO、 KBH4、 次亚磷酸钠 (NaH2PO2·H2O), 再添加适量的催化剂和包覆剂。 实验用水为纯净水。 还原过程控制在80℃恒温条件下进行。 用pH-2C型精密酸度计测定溶液pH值, 超声波发生器型号为JY92-2D。

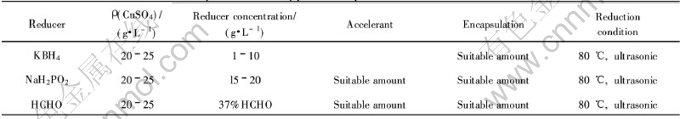

表1 纳米铜粉在不同条件下的制备工艺

Table 1 Preparation of copper nano powders under different conditions

反应时间均控制为5min。 采用不同的冷却方式冷却, 然后离心分离、 干燥。

采用络合滴定的方法确定硫酸铜的转化率。 选用1-(2-吡啶偶氮)-2-萘酚(PAN)作为指示剂, 用六次甲基四胺作为滴定的缓冲剂[12]。

用JEM-100CXⅡ透射电镜(TEM)观察粉末形貌,用英国马尔文MASTERSIZER2000型激光粒度分析仪测定颗粒大小分布。 用Dmax-RB 12KW旋转阳极X射线衍射仪测定粉末的成分。

2 结果与讨论

2.1 纳米铜粉的X射线衍射和透射电镜分析

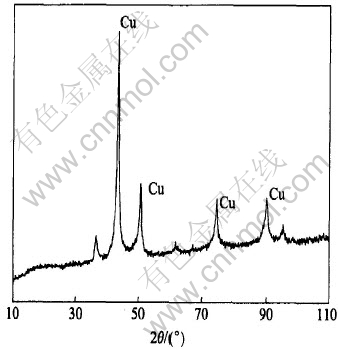

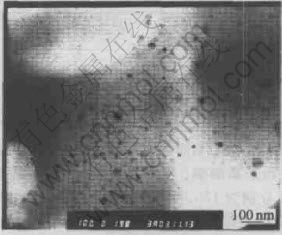

图1所示为超声增强辅助化学还原方法制备的纳米铜粉的X射线衍射谱。 由图可见, 所获得的铜粉均为单质铜, 几乎没有其他杂质。 图2所示为其透射电镜像。 可见, 铜粉的颗粒尺寸小于100nm, 这表明, 采用超声辅助增强化学还原方法可以获得纳米尺度的纯金属铜粉。

图1 纳米铜粉的X射线衍射谱

Fig.1 XRD pattern of copper nano powder

图2 纳米铜粉的TEM像

Fig.2 TEM image of copper nano powder

2.2 还原剂对纳米铜粉制备的影响

2.2.1 还原剂对纳米铜粉粒度分布的影响

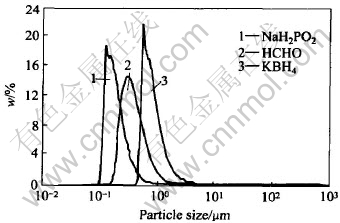

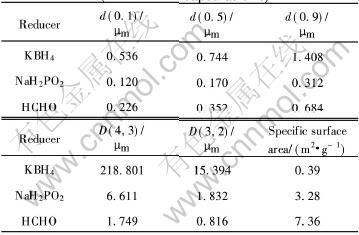

在不添加包覆剂情况下, 不同还原剂条件下获得的铜粉的粒径分布如图3所示, 根据粒径分布测量结果计算所获得的粒径分布数据见表2。 结果表明, 在不添加包覆剂情况下所获得的铜粉尺度均超过100nm, 如: 不同还原剂所获得的铜粉粒径差别较大, 由亚磷酸钠、 甲醛、 硼氢化钾获得铜粉的中值粒径分别为170、 352、 744nm。 同时, 用甲醛还原的铜粉的颗粒比表面积最大, 达到7.36m2/g, 用次亚磷酸钠还原的铜粉次之, 为3.28m2/g, 而用硼氢化钾作为还原剂制备的铜粉的比表面积最小, 为0.39m2/g。 分析认为, 由于金属铜离子的化学还原过程很快, 当液相中不存在包覆剂时, 尽管采取了快速冷却, 但是由于颗粒生长速度快, 无法控制颗粒的长大, 因此无法获得真正的纳米尺度铜粉。 上述结果还表明, 在没有包覆剂的情况下, 不同的还原剂, 由于反应速率的不同和活化能的不同, 制备出的铜粉其颗粒大小和比表面积均具有较大的差异。

图3 3种还原剂制备铜粉的粒径分布(未加包覆剂)

Fig.3 Particle size distribution of copper nano powder made by different reducers (without encapsulations)

表2 3种还原剂制备铜粉的粒径分布(未加包覆剂)

Table 2 Particle size distribution of copper nano powder made by different reducers (without encapsulations)

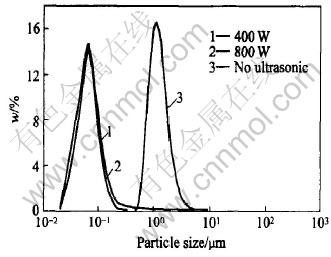

但是, 当制备过程中添加包覆剂后, 其还原结果发生了很大的变化。 图4所示为在添加包覆剂情况下, 不同还原剂条件下获得的铜粉的粒径分布, 根据粒径分布测量结果计算所获得的粒径分布数据见表3。 结果表明, 无论是采用何种还原剂, 所制备获得的铜粉颗粒直径均在100nm范围内, 而且其中值粒径基本上都在59~61nm范围内。 这一结果说明液相中添加包覆剂能有效地控制纳米铜粉颗粒的生长。 进一步研究还表明, 通过调整包覆剂的浓度, 还可以控制纳米铜粉的粒径范围, 也就是说, 通过改变包覆剂条件就可以有选择地设计获得不同纳米尺度的纯金属铜粉粉体。 但是, 应该注意到, 尽管包覆剂可有效地控制铜粉尺度, 但不同还原剂条件下所获得的铜粉颗粒的比表面积还是存在很大的差异, 由表3可知, 用甲醛还原的铜粉的比表面积最大, 达到59.5m2/g, 用次亚磷酸钠还原的铜粉次之, 为35.4m2/g, 而用硼氢化钾作为还原剂制备铜粉的比表面积最小, 为11m2/g。 由此可见, 在存在包覆剂的情况下, 还原剂的差异直接导致了纳米铜粉在比表面积上的差异。 作者认为, 比表面积的差异应该是与纳米铜粉的颗粒形貌之间的差异相关联, 颗粒的不同构型和不同表面形貌应该会造成比表面积的差异。

图4 3种还原剂制备铜粉的粒径分布(加包覆剂)

Fig.4 Particle size distribution of copper nano powder made by different reducers

(with encapsulations)

表3 3种还原剂制备铜粉的粒径分布(加包覆剂)

Table 3 Particle size distribution of copper nano powder made by different reducers

(with encapsulations)

2.2.2 还原剂对纳米铜粉形貌的影响

不同还原剂条件下所获得的铜粉的表面形貌如图5所示。 由图可见, 不同还原剂制备出的铜粉的形貌不同, 硼氢化钾还原的铜粉呈絮状, 次亚磷酸钠还原的铜粉部分为球状, 部分为球形团聚的絮状, 而甲醛还原的铜粉呈球状。 这一结果证实了还原剂的差异确实对纳米铜粉颗粒构型和表面形貌产生了重要的影响。 因此, 给不同还原剂条件所获得铜粉的比表面积带来较大的差异。

图5 不同还原剂制备铜粉的SEM像

Fig.5 SEM images of production of different reducer

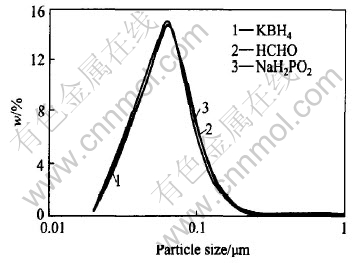

2.3 不同的冷却方式对纳米铜粉制备的影响

为了解不同冷却速度对纳米铜粉制备过程的影响, 本实验采用两种冷却方式进行实验。 图6所示为不同冷却条件的冷却速度。 快冷(RC)就是通过采用大面积换热方式使反应后的溶液快速地冷却下来, 在开始10s内的平均冷却速度为0.88℃/s; 空冷(AC)即是采用空气自然冷却, 在开始100s内的平均冷却速度为0.15℃/s。 由实验发现, 冷却过程对纳米铜粉的形核和生长有很大影响, 结果如图7、 表4所示。 相比空冷, 快冷条件使铜粉的颗粒粒径平均下降了19%左右。 因此, 通过改变冷却方式, 可达到控制铜粉颗粒粒径的目的。

2.4 超声场功率对纳米铜粉制备的影响

超声能量与物质间存在着独特的作用形式—— 超声空化。 所谓超声空化是指存在于液体中的微小气泡(空化核)在超声场的作用下被激活, 表现为泡核的振荡、 成长、 收缩乃至崩溃等一系列动力学过程[14]。 空化泡中一般充有气体和溶剂的蒸汽, 当气泡崩溃时, 蒸汽受压而产生局部高温, 产生自由基, 伴随冲击波的作用会改变溶剂结构而影响反应, 从而促进反应物活化, 扩大反应界面, 加速反应过程, 增强反应效率。

图6 不同冷却方式的冷却速度

Fig.6 Cooling speed of different cooling methods

图7 不同冷却方式下纳米铜粉的粒度分布

Fig.7 Distribution of copper nano powder under different cooling methods

表4 不同冷却方式下纳米铜粉的粒径分布

Table 4 Particle size distribution of copper nano powder made by different cooling methods

根据以上原理, 本实验在纳米铜粉的制备过程中施加不同功率的超声场, 研究超声场对纳米铜粉制备的影响。

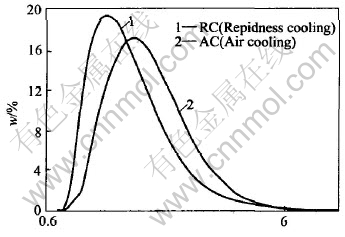

图8和表5所示为在纳米铜粉制备过程中施加不同功率的超声波与不施加超声波对铜粉颗粒粒径的影响。 可见, 在纳米铜粉制备过程中施加超声波能大幅降低纳米铜粉的颗粒尺寸, 并且超声波功率越大, 颗粒尺寸越小, 比表面积越大。

图8 超声波功率对纳米铜粉颗粒粒径的影响

Fig.8 Particle size distribution of copper

nano powder under different ultrasonic powers

表5 不同超声波功率条件下纳米铜粉的颗粒粒径

Table 5 Data of particle size distribution of copper nano powder under

different ultrasonic power

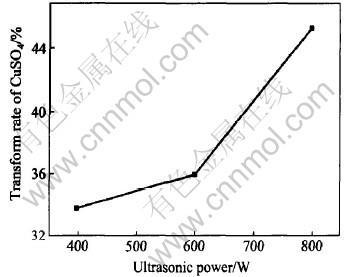

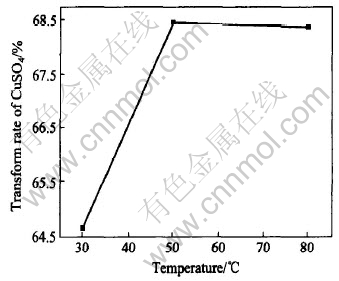

同时超声场的功率大小、 反应温度也与硫酸铜转化率存在直接的影响关系(见图9和10)。 从图9可以看到, 随着超声波功率的增大, 硫酸铜的转化率增大。 随着温度升高, 转化率增加, 超过50℃以后, 温度的变化对硫酸铜的转化率影响不大。

图9 超声波功率与硫酸铜转化率的关系

Fig.9 Relationship between ultrasonic power

and transform rate of CuSO4

图10 温度与硫酸铜转化率的关系

Fig.10 Relationship between temperature and transform rate of CuSO4

在不同还原剂条件下, 水溶液中铜离子的还原反应方程和反应自由能的变化ΔfG298[14]分别如下:

以硼氢化钾作为还原剂的反应方程:

以次亚磷酸钠作为还原剂的反应方程:

以甲醛作为还原剂的反应方程:

由以上3个还原反应的反应自由能变化均为负值可以判定, 上述3个反应在热力学上是完全可行的。 由反应自由能与反应平衡常数的关系, 可以得到相应的反应平衡常数(如表6)。 可以看到, 平衡常数越大, 纳米铜粉转化率明显增大, 因此, 转化率直接与反应速度的大小有关。 但是, 由表6所列数据来看, 反应速度对比表面积的大小却没有直接的对应性。

表6 不同还原剂对纳米铜粉转化率的影响

Table 6 Transform rate of CuSO4 under different reducer

3 结论

1) 采用硫酸铜为主盐, 以硼氢化钾、 次亚磷酸钠和甲醛三种原料为还原剂, 在控制反应条件的情况下, 可制备出颗粒粒径小于100nm的铜粉。

2) 还原剂种类、 超声波功率、 冷却方式及包覆剂种类均对纳米铜粉的形貌、 颗粒直径和转化率有明显的影响。 因此可以通过对工艺和原料的调整和选择实现对纳米铜粉制备过程的控制。

3) 硼氢化钾、 次亚磷酸钠和甲醛3种还原剂对硫酸铜的还原能力不同, 从经济性方面考虑, 甲醛作为还原剂有较大的应用前景。

REFERENCES

[1]王卫乡, 刘颂豪. 纳米材料的制备研究及其发展动态[J]. 华南师范大学学报(自然科学版), 1995, 1: 102-112.

WANG Wei-xiang, LIU Song-hao. Synthesis and development of nanosize materials[J]. Journal of South China Normal University (Natural Science Edition), 1995, 1: 102-112.

[2]LI Qiang-yong, HUANG Liang-fu, LUO Chang-tai, et al. Preparation of nanometer particle copper thin film and abservation on its optical property[J]. Vacuum & Cryogenics, 1995, 1(1): 5-8.

[3]赵斌, 刘志杰, 程起林, 等. 金属超细粉体制备方法的概述[J]. 金属矿山, 1999, 24(4): 30-34.

ZHAO Bing, LIU Zhi-jie, CHENG Qi-lin, et al. Outline of the superfine powder preparation[J]. Methods Metalmine, 1999, 24(4): 30-34.

[4]Joshi S S, Patil S F, Iyer V, et al. Radiation induced synthesis and characterization of copper nanoparticles[J]. Nanostructured Materials, 1998, 10(7): 1135-1144.

[5]陈宏, 旷亚非, 周海晖, 等. 化学镀方法制备纳米级铜粉及镍-磷粉[J]. 电镀与精饰, 2002, 24(3): 1-4.

CHEN Hong, KUANG Ya-fei, ZHOU Hai-hui, et al. Preparation of Cu and Ni-P nano-powder by electroless platting[J]. Metal Finish, 2002, 24(3): 1-4.

[6]ZHANG Hong, BAI Shu-xin, ZHAO Xun, et al. Nanometer-scale copper powders prepared by chemical reduction method[J]. Materials for Mechanical Engineering, 1998, 22(3): 33-36.

[7]赵斌, 刘志杰, 蔡梦军, 等. 超细铜粉的水合肼还原法制备及其稳定性研究[J]. 华东理工大学学报, 1997, 23(3): 372-376.

ZHAO Bin, LIU Zhi-jie, CAI Meng-jun, et al. Preparation and stability of ultrafine copper powders using hydrazine hydrateas reductive agent[J]. Journal of East China University of Science and Technology, 1997, 23(3): 372-376.

[8]罗新湘. 由铜氨溶液制备金属铜粉的研究[J]. 湖南化工, 1996, 22(1): 56.

LUO Xing-xiang. Preparation of metal copper powder with cuperammonia[J]. Hunan Engineering Chemistry, 1996, 22(1): 56.

[9]刘志杰, 赵斌. 以抗坏血酸为还原剂的超细铜粉的制备及其稳定性[J]. 华东理工大学学报, 1996, 22(5): 548-553.

LIU Zhi-jie, ZHAO Bin. Preparation and thermal stability of ultrafine copper powder using ascorbic acid as reductive agent[J]. Journal of East China University of Science and Technology, 1996, 22(5): 548-553.

[10]沈兴海, 高宏成. 纳米颗粒的微乳液法制备法[J]. 化学通报, 1995, 11: 6-8.

SHENG Xin-hai, GAO Hong-cheng. Preparation of nano-particale from micromulsions[J]. Chemistry Bulletin, 1995, 11: 6-8.

[11]麦振洪, 赵永男. 微乳液技术制备纳米材料[J]. 物理, 2001, 30(2): 106-120.

MAI Zhen-hong, ZHAO Yong-nan. Preparation of nanomaterials from micromulsions[J]. Physics, 2001, 30(2): 106-120.

[12]何承英. 用络合滴定法滴定镀液中的铜[J]. 环境科学与技术, 1994, 17(2): 29-31.

HE Chen-ying. Determination of copper in plating bath by complex titrimetry[J]. Science and Technology of Environment, 1994, 17(2): 29-31.

[13]冯若, 李化茂. 声化学及其应用[M]. 合肥: 安徽科技出版社,1972. 72-89.

FENG Ruo, LI Hua-mao. Apply of Ultrasonic Chemistry[M]. Hefei: Anhui Technology Press, 1972. 72-89.

[14]迪安 J A. 兰氏化学手册[M]. 尚久方 译. 北京: 科学出版社, 1991. 1-184.

DEAN J A. Langes Handbook of Chemistry[M]. SHANG Jiu-fang transl. Beijing: Science Press, 1991. 1-184.

基金项目: 国家自然科学基金资助项目(50374010)

收稿日期: 2004-04-19; 修订日期: 2004-07-25

作者简介: 李 炎(1973-), 男, 硕士.

通讯作者: 俞宏英, 副教授; 电话: 010-62332548; E-mail: ecm@mater.ustb.edu.cn

[1]王卫乡, 刘颂豪. 纳米材料的制备研究及其发展动态[J]. 华南师范大学学报(自然科学版), 1995, 1: 102-112.

[3]赵斌, 刘志杰, 程起林, 等. 金属超细粉体制备方法的概述[J]. 金属矿山, 1999, 24(4): 30-34.

[5]陈宏, 旷亚非, 周海晖, 等. 化学镀方法制备纳米级铜粉及镍-磷粉[J]. 电镀与精饰, 2002, 24(3): 1-4.

[7]赵斌, 刘志杰, 蔡梦军, 等. 超细铜粉的水合肼还原法制备及其稳定性研究[J]. 华东理工大学学报, 1997, 23(3): 372-376.

[8]罗新湘. 由铜氨溶液制备金属铜粉的研究[J]. 湖南化工, 1996, 22(1): 56.

[9]刘志杰, 赵斌. 以抗坏血酸为还原剂的超细铜粉的制备及其稳定性[J]. 华东理工大学学报, 1996, 22(5): 548-553.

[10]沈兴海, 高宏成. 纳米颗粒的微乳液法制备法[J]. 化学通报, 1995, 11: 6-8.

[11]麦振洪, 赵永男. 微乳液技术制备纳米材料[J]. 物理, 2001, 30(2): 106-120.

[12]何承英. 用络合滴定法滴定镀液中的铜[J]. 环境科学与技术, 1994, 17(2): 29-31.