DOI: 10.11817/j.issn.1672-7207.2018.07.001

微细粒辉钼矿的浮选动力学研究

林清泉1, 2,顾帼华1,陈雄1,邓莎1,许宝科1,李丽娟1

(1. 中南大学 资源加工与生物工程学院,湖南 长沙,410083;

2. 江西铜业集团有限公司,江西 南昌,330096)

摘 要:

模型研究粒度低于38 μm的微细粒辉钼矿在不添加或者添加柴油时的浮选动力学。研究结果表明:不添加柴油时微细粒辉钼矿的浮选速率常数小,浮选回收率低;而在添加柴油的体系中,柴油用量的增加可以增大疏水团聚体的粒径,提高浮选速率常数,从而增大微细粒辉钼矿的浮选效率;矿浆pH对微细粒辉钼矿浮选速率的影响较大,在酸性和中性pH条件下,辉钼矿的浮选速率常数明显大于碱性条件下的速率常数;在柴油体系中,降低pH会促进辉钼矿颗粒的聚集行为,但聚集程度增加不大,从而引起辉钼矿浮选回收率增加不明显;适当增大搅拌转速也可以促进微细粒辉钼矿的聚团行为,增大团聚体的平均粒径,提高其浮选速率常数和浮选回收率;微细粒辉钼矿与柴油油滴之间相互作用力以疏水引力为主。

关键词:

中图分类号:TD952 文献标志码:A 文章编号:1672-7207(2018)07-1573-09

Flotation kinetics of molybdenite fines

LIN Qingquan1, 2, GU Guohua1, CHEN Xiong1, DENG Sha1, XU Baoke1, LI Lijuan1

(1. School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China;

2. Jiangxi Copper Corporation Co. Ltd., Nanchang 330096, China)

Abstract: The flotation kinetics of molybdenite fines (lower than 38 μm) with and without the presence of diesel oil was investigated by first-order kinetic equation. The results show that in the absence of diesel oil,the flotation rate constant and flotation recovery of fine molybdenite are low, while the addition of diesel oil can significantly improve the flotation efficiency of molybdenite by increasing the size of hydrophobic agglomerates and enhancing the flotation rate constant. The pulp pH also affects the flotation rate of fine molybdenite. Under the condition of acidic and neutral pH, flotation rate constant of molybdenite is significantly greater than that of alkaline condition. In the presence of diesel oil,lower pH can accelerate the aggregation behavior of molybdenite particles, while modest increase of aggregation degree can slightly increase the flotation recovery of molybdenite fines. A suitable increase in stirring speed is conducive to hydrophobic agglomeration of molybdenite, which increases the agglomerates size, flotation rate constant and flotation recovery. Moreover, the hydrophobic attractive force between diesel oil drop and molybdenite is the main driving force resulting in the collection effect.

Key words: fine particles; molybdenite; flotation kinetics; flotation rate constant; hydrophobic agglomeration

随着工业不断发展,对钼金属需求量逐渐增加,从而,钼矿资源被大量开采,导致钼矿特别是那些易选钼矿逐渐减少。为了满足工业需求,一些难选钼矿资源如微细粒辉钼矿的回收利用正引起人们的广泛关注。由于辉钼矿具有良好的天然可浮性,一般采用泡沫浮选法回收。辉钼矿属六方晶系,呈层片状结晶构造,在破碎磨矿后,极易沿层间裂解呈片状或板状产出,形成非极性疏水的“面”及极性亲水的“棱”[1-2]。粒度较大的辉钼矿颗粒一般被认为是天然疏水矿物,但随着颗粒粒度逐渐减小,面棱比降低,导致辉钼矿颗粒的表面疏水性降低及浮选性能下降[3-4]。尤其是粒度低于38 μm的微细粒矿物,由于其具有单颗粒质量小、比表面积大和表面键力不饱和等性质,极易造成浮选速率慢、回收率低且药剂消耗大的问题[5-8]。为了解决粒度低于38 μm的微细粒辉钼矿浮选速率低、回收率低的问题,本文重点研究非极性油的添加量、矿浆pH和搅拌转速等因素对微细粒辉钼矿浮选动力学的影响,试图找到强化其浮选效率的有效途径。关于矿物浮选动力学的研究,国内外学者提出了许多动力学模型,如一级动力学模型、n级动力学模型、Γ分布函数模型等[9-12]。其中,一级动力学模型是目前应用最广的浮选动力学模型,该模型得到大量实验结果支持。王琪等[13]采用经典的动力学一级模型对阿姆滩矿区某微晶至细鳞片石墨浮选试验进行了拟合及误差分析,结果表明该模型能很好地描述浮选试验过程。王永田等[14]利用新型复配药剂FO3浮选低阶煤的过程,应用一级动力学模型也得到良好的拟合效果。ASGHAR等[15]采用一级动力学模型描述了Sarcheshmeh硫化铜矿的浮选过程。虽然关于矿物的浮选动力学的研究很多,但目前对微细粒辉钼矿的浮选动力学研究较少,为此,本文作者采用一级动力学模型对微细粒辉钼矿浮选动力学试验的数据进行参数拟合,并通过动力学参数研究辉钼矿浮选行为的变化。

1 实验

1.1 试样和试剂

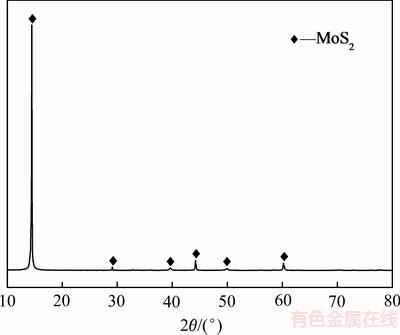

实验所用辉钼矿矿样取自江西省大余县。矿样经破碎后,手选除杂,陶瓷球磨矿,干式筛分,获得粒度低于38 μm的单矿物样品。d10,d50和d90分别表示样品累计粒度分布的体积分数分别为10%,50%和90%时对应的粒径,则样品的粒径分布为:d10=2.72 μm,d50=10.15 μm,d90=32.13 μm。辉钼矿单矿物的X线衍射(XRD)分析结果见图1。将XRD图谱与标准PDF(powder diffraction file)卡片比较可知:辉钼矿单矿物的布拉格衍射峰与PDF卡片号37-1492辉钼矿(2H型)的衍射峰相匹配,说明该矿样为2H型辉钼矿。另外,对辉钼矿单矿物的化学元素进行分析可知:单矿物样品中Mo质量分数为56.52%(理论Mo质量分数为59.94%),S质量分数为37.80%。所以,辉钼矿的质量分数为94.29%。

图1 辉钼矿单矿物的X线衍射图

Fig. 1 X-ray diffraction pattern of molybdenite sample

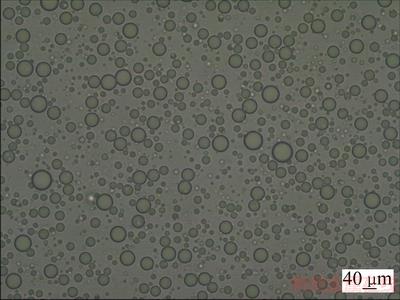

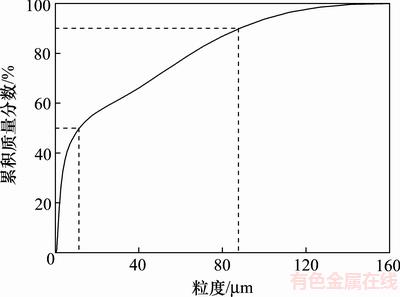

在辉钼矿单矿物浮选中,以分析纯硫酸或氢氧化钠作pH调整剂,工业级0号柴油原液或其乳化液作为捕收剂,分析纯甲基异丁基甲醇(MIBC)作为起泡剂。实验用水为一次蒸馏水。柴油乳化液的制备方法:取0.5 g柴油和99.5 mL蒸馏水在转速2 000 r/min下搅拌混合10 min,然后置于KQ-250E型超声波清洗器中超声处理120 min,即可获得质量分数为0.5%的柴油乳化液。每次浮选实验均采用新鲜配制的柴油乳化液。在光学显微镜下放大500倍,乳化液中油珠的微观形态见图2。利用Mastersize 2000激光粒度分析仪测得新鲜乳化液中油珠的粒径分布如图3所示,其中,d10=1.33 μm,d50=11.57 μm,d90=88.10 μm。

图2 柴油乳化液的光学显微镜照片

Fig. 2 Optical microscopy of emulsified diesel oil

图3 柴油乳化液中油珠的粒度分布

Fig. 3 Size distribution of oil droplets in diesel emulsion

1.2 试验方法

1.2.1 单矿物浮选

单矿物浮选在XFGII挂槽浮选机中进行,浮选槽容积为40 mL,主轴转速可在0~2 600 r/min范围内调节,浮选温度为25 ℃(室温)。每次试验称取2.0 g矿样置于100 mL烧杯中,加入50 mL蒸馏水,然后超声处理5 min,矿浆静置澄清5 min后倒去悬浮液。然后,将矿样倒入40 mL浮选槽中,加蒸馏水至30 mL,搅拌1 min后根据实验要求依次加入调整剂、捕收剂和起泡剂,药剂作用时间分别为2,3和1 min,然后浮选刮泡3 min,期间每隔30 s将获得的泡沫产品分开收集。最后,将泡沫产品和槽内产品分别过滤、烘干、称质量并计算产率,设回收率等于产率。每次实验重复3遍,求平均值。

1.2.2 粒径测试

每次试验称取2.0 g矿样,按照与单矿物浮选相同的条件进行调浆,然后,直接在矿浆中取样,放入激光粒度分析仪(Mastersize 2000)中测试絮团的表观粒度。每组实验于相同条件下重复3次。

1.2.3 浊度法沉降试验

采用浊度表征矿物颗粒间的分散与聚集状态:浊度较小表明矿物颗粒处于聚集状态,浊度较大则表示矿物颗粒处于分散状态。称取矿物样品0.2 g,加入 100 mL含有一定药剂浓度的溶液并搅拌5 min,倒入100 mL沉降量筒中沉降3 min,抽取上层悬浊液20 mL,放入试样瓶中,采用WGZ-3(3A)型散射光油度仪测量浊度。浊度单位用FTU表示,1 mg/L SiO2悬浊液的浊度为1 FTU。

1.2.4 一级浮选动力学模型

对浮选动力学实验结果采用一级动力学模型进行拟合。在一级动力学模型中,浮选速度与矿浆中欲浮目的矿物的浓度成正比[16]:

(1)

(1)

式中:c为时刻t时矿浆中欲浮目的矿物浓度;K为浮选速率常数。

若以单位时间内所获得的欲浮目的矿物的回收率表示浮选速度,即以dε/dt代替式(1)中的dc/dt,则矿浆中欲浮目的矿物的浓度c可用矿浆中欲浮但尚未被浮出的目的矿物的回收率(ε∞–ε)代替。因此,可将式(1)改写成

(2)

(2)

对式(2)积分,得到一级浮选速度方程:

(3)

(3)

式中:ε表示时刻t时已被浮出的目的矿物的回收率;ε∞表示无限延长浮选时间,使欲浮目的矿物可能达到的最大回收率。

2 结果与讨论

2.1 不同辉钼矿的天然可浮性

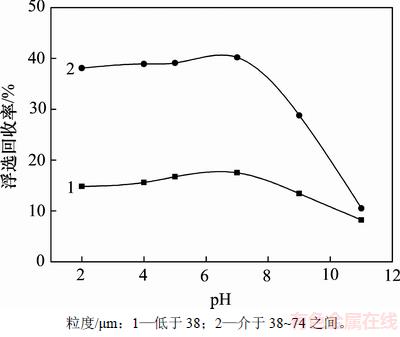

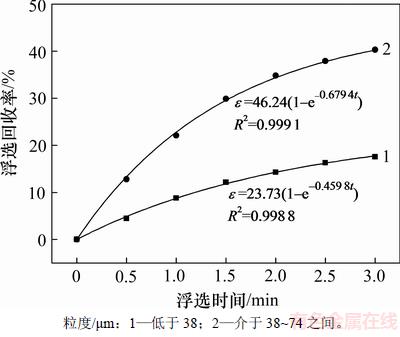

不添加非极性烃油时,试验考察不同辉钼矿的天然可浮性随矿浆pH的变化规律,结果见图4。在pH为7、MIBC用量12.5 mg/L时,不同辉钼矿的浮选动力学情况见图5(其中,R2为极差)。

图4 搅拌转速为1 900 r/min时矿浆pH对不同辉钼矿的天然可浮性的影响

Fig. 4 Effect of pH on floatability of molybdenite particles when stirring speed is 1 900 r/min

图5 当搅拌转速为1 900 r/min、矿浆pH为7时不同辉钼矿的浮选动力学

Fig. 5 Flotation kinetics of molybdenite particles when stirring speed is 1 900 r/min and pH is 7

由图4可知:粒径在38~74 μm范围内的辉钼矿颗粒在酸性和中性条件下具有较好的天然可浮性,对应的浮选回收率为40%左右,但在碱性条件下可浮性急剧下降。其原因可能是:在碱性条件下,pH升高引起辉钼矿的Zeta电位绝对值增加,颗粒与气泡之间的双电层斥力增大,从而导致辉钼矿的可浮性下降。对于粒度低于38 μm的微细粒辉钼矿,在整个pH范围内,浮选回收率均在20%以下,可见辉钼矿的天然可浮性随颗粒粒度减小而降低。其原因在于减小辉钼矿颗粒的粒度会降低面棱比例,从而使辉钼矿表面疏水性降低,可浮性下降。

从图5中浮选动力学方程可以看出:粒度低于38 μm的辉钼矿浮选速率常数(0.459 8 min-1)小于粒度介于38~74 μm之间的浮选速率常数(0.679 4 min-1);对于同一级的浮选动力学方程,速率常数越小,则浮选速率越低,所以,粒度低于38 μm辉钼矿的浮选速率低于粒度介于38~74 μm之间的浮选速率,这证实了微细粒辉钼矿具有浮选速率低的特性。

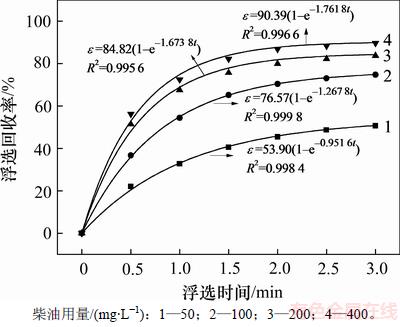

2.2 柴油添加量的影响

试验采用0号柴油乳状液作为捕收剂,在MIBC用量为12.5 mg/L、搅拌转速为1 900 r/min、矿浆pH为7、捕收剂作用时间3 min的条件下,考察柴油的添加量对微细粒辉钼矿浮选动力学的影响,结果见图6。从图6可见:微细粒辉钼矿的浮选回收率和浮选速率常数均随着柴油用量的增加而增大,且随着药剂用量的增加,浮选回收率和速率常数的增加幅度逐渐变小;当柴油用量为50 mg/L,浮选时间为3 min时,辉钼矿的浮选回收率和速率常数分别为50.7%和0.951 6 min-1;当柴油用量为200 mg/L,浮选时间为3 min时,浮选回收率和速率常数分别为83.77%和1.673 8 min-1;当增加柴油用量至400 mg/L,浮选时间为3 min时,浮选回收率为89.7%,速率常数为1.7618 min-1。这说明柴油用量超过200 mg/L后,继续增加药剂用量可适量提高浮选回收率,但对浮选速率的提高意义不大。因此,选择柴油用量200 mg/L作为后续矿浆pH和搅拌转速试验的条件。

图6 当pH=7、搅拌转速为1 900 r/min时,不同柴油用量下微细粒辉钼矿的浮选动力学

Fig. 6 Flotation kinetics of molybdenite fines under different diesel oil dosages when stirring speed is 1 900 r/min and pH=7

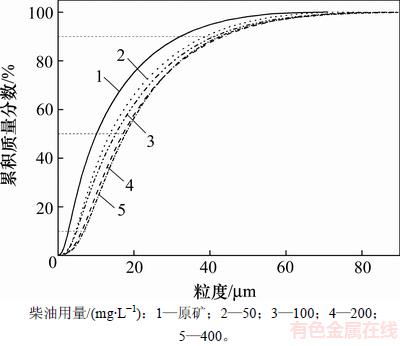

结合图5和图6可知:与未添加非极性烃油时微细粒辉钼矿的浮选回收率(17.5%)和速率常数(0.459 8 min-1)相比,添加200 mg/L非极性烃油时辉钼矿回收率提高66.27%,且浮选速率常数增大3.64倍。非极性烃油能显著提高微细粒辉钼矿浮选效率。这与增强颗粒的表面疏水性有关,也可能与增大疏水聚团体粒度有关。因此,试验测试了不同柴油用量下微细粒辉钼矿与柴油作用3 min后的团聚体表观粒径分布,结果见图7。以样品累计粒径分布的体积分数为10%,50%和90%时所对应的粒径d10,d50和d90表征颗粒粒径的分布特征,d50表示颗粒的平均粒径。

从图7可以看出:在添加柴油的浮选体系中,辉钼矿团聚体的d10,d50和d90均随着柴油用量的增加而呈现增大趋势,而且与原矿粒径相比,团聚体粒径增大显著。辉钼矿原矿粒径d10=2.72 μm,d50=10.15 μm,d90=32.13 μm;当柴油添用量为200 mg/L时,辉钼矿团聚体粒径d10=6.27 μm,d50=17.11 μm,d90=42.49 μm,与原矿相比,d10,d50和d90分别增大2.31,1.69和1.32倍;继续增大柴油用量至400 mg/L时,团聚体粒径增加不明显,d10=6.84 μm,d50=17.74 μm,d90=43.30 μm。由此可见:团聚体粒径的变化规律与辉钼矿的浮选回收率、浮选速率常数的变化规律相一致。

图7 柴油用量对辉钼矿团聚体表观粒径的影响

Fig. 7 Effect of diesel oil dosage on size distribution of molybdenite agglomerates

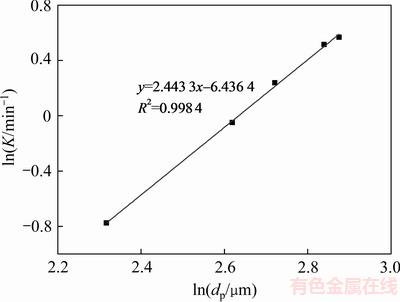

实际上,在微细粒矿物浮选过程中,欲浮矿物的粒径与浮选速率常数密切相关。在矿浆pH、搅拌转速、起泡剂用量和浮选设备等相同情况下,可近似认为微细粒矿物浮选过程中气泡直径对浮选速率常数的影响很小,而浮选速率常数主要受矿粒直径的影响。若不考虑气泡粒度的影响,则浮选速率常数与矿粒直径之间存在以下基本关系式[17]:

(4)

(4)

(5)

(5)

式中:K为浮选速率常数,单位为min-1;dp为矿粒平均直径,可用累计粒径分布的体积分数为50%时对应的粒径d50表示,单位为μm;m为比例系数;n为与矿粒平均直径有关的常数。

利用式(5)对图6和图7中不同柴油用量下辉钼矿团聚体的平均粒径和浮选速率常数进行拟合分析,结果见图8。采用最小二乘法得到拟合直线方程y=2.443 3x-6.436 4,复相关系数R2达到0.998 4。根据拟合直线方程中的斜率和截距,可以得到相关参数:n=2.443 3,m=1.602 2×10-3。所以,在不同柴油用量条件下,辉钼矿的浮选速率常数K与团聚体平均粒径dp之间存在下列关系:

(6)

(6)

图8 浮选速率常数与辉钼矿团聚体平均粒径之间的关系

Fig. 8 Relationship between flotation rate constant and mean size of molybdenite agglomerates

增加非极性油用量可以增大疏水团聚体的粒径,提高浮选速率常数,从而增大微细粒辉钼矿的浮选效率。

2.3 矿浆pH的影响

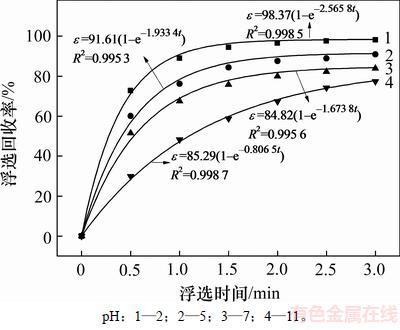

固定MIBC用量12.5 mg/L、柴油用量200 mg/L、搅拌转速1 900 r/min、捕收剂作用时间3 min等条件,试验考察矿浆pH对微细粒辉钼矿的浮选动力学影响,结果见图9。

由图9可知:矿浆pH对微细粒辉钼矿浮选速率的影响较大;在强酸性至中性的pH范围内,辉钼矿的浮选速率常数较大,其值在1.67~2.56 min-1范围内变化,表明辉钼矿的浮选速率较快,在较短的浮选时间内(1.5~2.0 min),浮选回收率便可几乎达到最高值;而在pH为11时,辉钼矿的浮选速率常数较小,约为0.806 5 min-1,表明浮选速率慢;在试验设定的浮选时间3 min内,辉钼矿浮选回收率仍未出现最高值;在pH为11时,虽然可以无限延长浮选时间提高浮选回收率,甚至可能达到pH为7时的最大回收率,但这一作法在浮选中无法实现。

图9 当柴油用量为200 mg/L、搅拌转速为1 900 r/min时,矿浆pH对微细粒辉钼矿浮选动力学的影响

Fig. 9 Effect of pulp pH on flotation kinetics of molybdenite fines when diesel oil 200 mg/L and stirring speed is 1 900 mg/L

从图9还可看出:在设定的浮选时间3 min内,不同矿浆pH条件下得到的辉钼矿回收率的差异随浮选时间增加而逐渐变小,表明以200 mg/L柴油作捕收剂时,适当延长浮选时间可以减小矿浆pH对浮选回收率的影响,但不能完全消除。

矿浆pH引起辉钼矿浮选行为的差异与辉钼矿晶体结构的各向异性有关。辉钼矿为典型的层状构造,在辉钼矿晶体结构中,钼原子网面夹在平行于六方晶系底面的2个硫原子面网之间,形成硫—钼—硫层,层内钼原子与硫原子以较强的共价键紧密结合;而在硫—钼—硫层之间则以较弱的分子键或范德华力结合。辉钼矿晶体受力后,沿层间裂解暴露出非极性的晶面,这种晶面称为“面”,具有极好的疏水性,这是造成辉钼矿天然可浮性好的原因;而沿Mo—S键断裂暴露出的晶面称“棱”,这种晶面具有较高的表面能、较强的亲水性,容易与氧反应,形成各类表面化合物MoSxOy。在水溶液中,表面化合物MoSxOy与水发生反应并存在下列平衡[18]:

(7)

(7)

(8)

(8)

式中:x为表面化合物MoSxOy的硫原子个数;y为表面化合物MoSxOy的氧原子个数;n为 离子的电荷数。其中,

离子的电荷数。其中, 和

和 之间存在下列平衡:

之间存在下列平衡:

(9)

(9)

在碱性矿浆中,辉钼矿棱面氧化区主要是钼酸盐离子( )。钼酸盐离子的存在会使辉钼矿的表面动电位更负,并提高辉钼矿颗粒和气泡之间双电层的斥力,使气泡与矿粒间的拆散压增大,导致辉钼矿的可浮性下降。反应式(7)~(9)解释了随着矿浆pH增加,辉钼矿可浮性下降的原因。

)。钼酸盐离子的存在会使辉钼矿的表面动电位更负,并提高辉钼矿颗粒和气泡之间双电层的斥力,使气泡与矿粒间的拆散压增大,导致辉钼矿的可浮性下降。反应式(7)~(9)解释了随着矿浆pH增加,辉钼矿可浮性下降的原因。

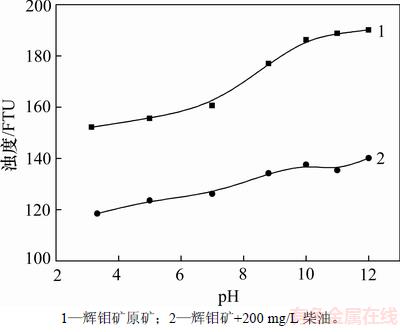

不同pH下辉钼矿的浮选行为也与颗粒的聚集或分散状态密切相关。图10所示为pH对辉钼矿原矿以及柴油体系中辉钼矿浊度的影响。对辉钼矿原矿而言,在碱性条件下,浊度逐渐较大,表明辉钼矿分散行为较明显,从而引起其可浮性下降,这能很好地解释图4中的实验结果。对于柴油体系中的辉钼矿而言,在整个pH范围内,浊度都比原矿体系的浊度低,表明添加柴油能使微细粒辉钼矿发生明显的聚集现象;而且在酸性、中性条件下的浊度与强碱性条件下的浊度相差较小,为20 FTU左右,表明在柴油体系中,降低pH会增加辉钼矿颗粒的聚集行为,但增加的幅度不会太大,这与图9中浮选回收率的变化规律是一致的。

图10 pH对辉钼矿原矿和柴油体系中辉钼矿浊度的影响

Fig. 10 Effect of pH on turbidity of molybdenite untreated and treated by diesel oil

2.4 搅拌转速的影响

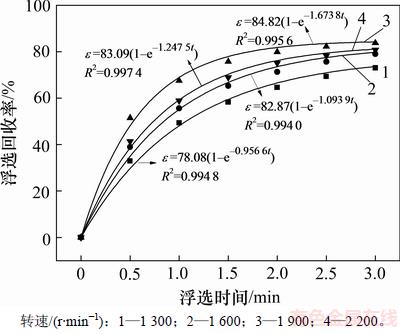

当MIBC用量为12.5 mg/L,pH=7,柴油用量为200 mg/L和捕收剂作用时间为3 min时,搅拌转速对微细粒辉钼矿浮选动力学的影响规律见图11。从图11可见:当搅拌转速在1 300~1 900 r/min范围内增加时,浮选速率常数和回收率均随之增大;在搅拌转速为1 900 r/min时,浮选速率常数和回收率均达到最大,分别为1.673 8 min-1和83.700 0%;而当搅拌转速增加至2 200 r/min时,浮选速率常数减小到1.247 5 min-1,浮选回收率也下降至80.76%。这表明过高或过低的搅拌转速均不利于浮选。当搅拌转速过高时,疏水聚团体在高剪切力作用下可能遭到破坏,不利于浮选分离;当搅拌转速过低时,微细粒矿物在剪切过程中难以获得较好的疏水絮凝。

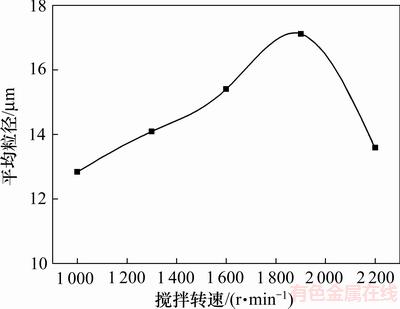

在不同搅拌转速下获得的辉钼矿团聚体的平均粒径测试结果见图12。从图12可见:随着搅拌转速在1 000~2 200 r/min范围内增加,团聚体的平均粒径先从12.84 μm增大到17.11 μm,然后减小至13.59 μm。可见,在不同搅拌强度下,辉钼矿团聚体的粒径变化与浮选速率常数以及浮选回收率有良好的对应关系。需注意的是:搅拌转速为2 200 r/min时形成的团聚体平均粒径(13.59 μm)略小于转速1 600 r/min时的团聚体粒径(15.41 μm),而前者的浮选速率常数(1.247 5 min-1)略大于后者的速率常数(1.093 9 min-1)。实际上,在浮选过程中,搅拌强度的变化不仅会引起疏水絮体的粒径发生变化,而且可能改变气泡粒度,所以,浮选速率常数与颗粒直径和气泡粒度有关。浮选速率常数与矿粒直径成正比,而与气泡直径成反比[19]。在高搅拌剪切力作用下,疏水絮体的粒径虽然减小,但气泡直径也可能减小,并引起浮选速率常数增加,这可能是产生上述现象的原因。

图11 当柴油用量200 mg/L和pH为7时, 搅拌转速对微细粒辉钼矿的浮选动力学影响

Fig. 11 Effect of stirring speed on flotation kinetics of molybdenite fines when diesel oil is 200 mg/L and pH is 7

图12 搅拌转速对辉钼矿团聚体平均粒径的影响

Fig. 12 Effect of stirring speed on mean size of molybdenite agglomerates

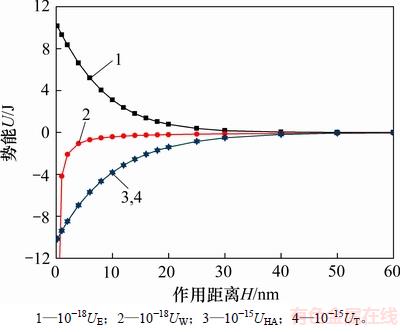

2.5 颗粒间相互作用

应用扩展的DLVO理论(EDLVO理论)研究微细粒辉钼矿疏水聚团浮选中颗粒间相互作用。在水介质中,辉钼矿颗粒与柴油油珠之间主要存在3种相互作用力,即双电层静电作用力、van der Waals作用力和疏水作用力,分别对应如下相互作用势能[19]。

静电作用势能UE:

(10)

(10)

van der Waals作用势能UW:

(11)

(11)

疏水作用势能UHA:

(12)

(12)

根据EDLVO理论,总相互作用势能UT为

(13)

(13)

式中:εa为分散介质绝对介电常数,取6.95×10-10 C2/(J·m);R1和R2分别为辉钼矿颗粒和柴油油珠的半径,根据辉钼矿原矿和柴油乳化液的激光粒度d50分析结果,可取R1=5.075 μm,R2=5.785 μm;ψ1和ψ2分别为辉钼矿和油珠的表面电位,以Zeta电位代替。在矿浆pH为7时,辉钼矿的Zeta电位ζ1=25.6 mV,油珠的Zeta电位ζ2=24.8 mV;κ为Debye常数的倒数,取0.147 1 nm-1 [20];H为颗粒间的距离,单位为nm;A132为辉钼矿颗粒与油珠在水介质中相互作用的Hamaker常数(对于辉钼矿,A11=9.38×10-20 J;对于柴油,A22=8.52×10-20 J;对于水,A33=4.1×10-20 J,则计算得到A132= =9.28×10-21 J);h0为衰减长度,取10 nm;H0为两颗粒间最小平衡接触距离,取0.158 nm;

=9.28×10-21 J);h0为衰减长度,取10 nm;H0为两颗粒间最小平衡接触距离,取0.158 nm; 为辉钼矿颗粒和柴油之间疏水作用自由能,取6.012×10-2 J/m2 [21]。

为辉钼矿颗粒和柴油之间疏水作用自由能,取6.012×10-2 J/m2 [21]。

将以上结果代入式(10)~(13),计算得到微细粒辉钼矿与柴油油珠相互作用的势能曲线,见图13。

从图13可以看出:在pH=7的矿浆溶液中,微细粒辉钼矿和柴油的相互作用总势能曲线与两者的疏水作用势能曲线几乎重合,而且从颗粒间距约25 nm处开始随着间距减小,总势能表现为强烈的吸引作用能。这表明微细粒辉钼矿与柴油油滴之间相互作用力以疏水作用力为主,而且疏水作用势能的绝对值比静电排斥势能和van der Waals作用势能大3个数量级。即使Zeta电位绝对值增大较多,静电排斥势能变大也难以阻止柴油油滴与辉钼矿颗粒之间的相互接触。因此,从能量角度可以认为:在水介质中,柴油油滴与辉钼矿颗粒的相互接触属于自发过程,而且柴油油滴能顺利地在辉钼矿颗粒表面上铺展。非极性油的铺展可以增强辉钼矿颗粒表面的疏水性,提高颗粒间疏水凝聚的能力,也能进一步形成连接疏水颗粒的油桥,从而增大疏水絮团的粒度以及增强絮团对外界机械作用的抵抗能力[22]。这是非极性油提高微细粒辉钼矿浮选效果的重要原因。

图13 微细粒辉钼矿和柴油的相互作用势能曲线

Fig. 13 Potential energy curves of interaction between molybdenite fines and diesel oil

3 结论

1) 辉钼矿的天然可浮性随颗粒粒度的减小而降低。与粒度介于38~74 μm之间的辉钼矿相比,粒度低于38 μm的微细粒辉钼矿具有浮选回收率低、浮选速率慢的特性。

2) 增加柴油的用量可以通过增大疏水团聚体的粒径,提高浮选速率常数,从而增大微细粒辉钼矿的浮选效率。在柴油用量变化而其他条件不变情况下,微细粒辉钼矿的浮选速率常数K与团聚体平均粒径dp之间存在下列关系: 。

。

3) 矿浆pH对微细粒辉钼矿浮选速率的影响较大。在酸性和中性pH条件下,辉钼矿的浮选速率常数明显大于碱性条件下的速率常数。在柴油体系中,降低pH会增加辉钼矿颗粒的聚集行为,但增加幅度不大,从而引起辉钼矿浮选回收率的增加趋势不明显。

4) 在疏水聚团过程中,适当增大搅拌转速可以促进微细粒辉钼矿的聚团行为,增大团聚体的平均粒径,提高其浮选速率常数和浮选回收率;而当搅拌转速过高时,疏水聚团体在高剪切力作用下遭到破坏,导致浮选效率下降。

5) 微细粒辉钼矿与柴油油滴之间疏水作用势能的绝对值比静电排斥势能和van der Waals作用势能绝对值大3个数量级,疏水作用力占主导作用。

6) 本文研究结果可为提高微细粒辉钼矿浮选效率提供理论依据。

参考文献:

[1] LINCE J R, FRANTZ P. Anisotropic oxidation of MoS2 crystallites studied by angle-resolved X-ray photoelectron spectroscopy[J]. Tribology Letters, 2000, 9(3/4): 211-218.

[2] ZANIN M, AMETOV I, GRANO S, et al. A study of mechanisms affecting molybdenite recovery in a bulk copper/molybdenum flotation circuit[J]. International Journal of Mineral Processing, 2009, 93(3/4): 256-266.

[3] SONG Shaoxian, ZHANG Xinwang, YANG Bingqiao, et al. Flotation of molybdenite fines as hydrophobic agglomerates[J]. Separation and Purification Technology, 2012, 98: 451-455.

[4] LUCAY F, CISTERNAS L A, GALVEZ E D, et al. Study of the natural floatability of molybdenite fines in saline solutions and effect of gypsum precipitation[J]. Mineral & Metallurgical Processing, 2015, 32(4): 203-208.

[5] SIVAMOHAN R. The problem of recovering very fine particles in mineral processing: a review[J]. International Journal of Mineral Processing, 1990, 28(3/4): 247-288.

[6] MIETTINEN T, RALSTON J, FORNASIERO D. The limits of fine particle flotation[J]. Minerals Engineering, 2010, 28(5): 420-437.

[7] FU Jiangang, CHEN Kaida, WANG Hui, et al. Recovering molybdenite from ultrafine waste tailings by oil agglomerate flotation[J]. Minerals Engineering, 2012, 39: 133-139.

[8] CHOI J, LEE E, CHOI S Q, et al. Arsenic removal from contaminated soils for recycling via oil agglomeration flotation[J]. Chemical Engineering Journal, 2016, 285: 207-217.

[9] 白丽梅, 刘忠义, 韩跃新, 等. 浮选动力学模型的应用与发展[J]. 矿产保护与利用, 2016(4): 55-63.

BAI Limei, LIU Zhongyi, HAN Yuexin, et al. Application and development of flotation kinetics model[J]. Conservation and Utilization of Mineral Resources, 2016(4): 55-63.

[10] 罗仙平, 何丽萍, 周晓文, 等. 浮选动力学研究进展[J]. 金属矿山, 2008, 382(4): 71-75.

LUO Xianping, HE Liping, ZHOU Xiaowen, et al. Progress in flotation kinetics research[J]. Metal Mine, 2008, 382(4): 71-75.

[11] VINNETT L, ALVAREZ-SILVA M, JAQUES A, et al. Batch flotation kinetics: fractional calculus approach[J]. Minerals Engineering, 2015, 77: 167-171.

[12] FICHERA M A, CHUDACER M W. Batch cell flotation models: a review[J]. Minerals Engineering, 1992, 5(1): 44-55.

[13] 王琪, 冯雅丽, 李浩然, 等. 石墨的浮选动力学模型及浮选行为研究[J]. 非金属矿, 2016, 39(3): 11-13.

WANG Qi, FENG Yali, LI Haoran, et al. Flotation dynamics models and flotation behaviors of graphite[J]. Non-metallic Mines, 2016, 39(3): 11-13.

[14] 王永田, 田全志, 张义, 等. 低阶煤浮选动力学过程研究[J]. 中国矿业大学学报, 2016, 45(2): 398-404.

WANG Yongtian, TIAN Quanzhi, ZHANG Yi, et al. Kinetic process of low-rank coal flotation[J]. Journal of China University of Mining & Technology, 2016, 45(2): 398-404.

[15] ASGHAR A, AHMAD H, BEHNAM F. Investigating the first-order flotation kinetics models for Sarcheshmeh copper sulfide ore[J]. International Journal of Mining Science and Technology, 2015, 25(5): 849-854.

[16] 胡熙庚, 黄和慰, 毛钜凡. 浮选理论与工艺[M]. 长沙: 中南工业大学出版社, 1991: 96-102.

HU Xigeng, HUANG Hewei, MAO Jufan. Theory and technology of flotation[M]. Changsha: Central South University of Technology Press, 1991: 96-102.

[17] 印万忠, 王东辉, 马英强, 等. 微细粒矿物选择性聚团分选技术研究进展[C]// 王运敏. 中国矿业科技文汇(2015). 北京: 冶金工业出版社, 2015: 16-20.

YIN Wanzhong, WANG Donghui, MA Yingqiang, et al. Progress on selective aggregation technology of fine mineral particles[C]// WANG Yunmin. Proceedings of China’s Mining Technology Conference(2015). Beijing: Metallurgical Industry Press, 2015: 16-20.

[18] TABARES J O, ORTEGA I M, BAHENA J L R, et al. Surface properties and floatability of molybdenite[C]// Proceedings of 2006 China-Mexico Workshop on Minerals Particle Technology. San Luis Potosi, Mexico, 2006: 115-124.

[19] 邱冠周, 胡岳华, 王淀佐. 颗粒间相互作用与细粒浮选[M]. 长沙: 中南工业大学出版社, 1993: 82-87.

QIU Guanzhou, HU Yuehua, WANG Dianzuo. Interactions between particles and flotation of fine particles[M]. Changsha: Central South University of Technology Press, 1993: 82-87.

[20] 任俊, 卢寿兹. 亲水性及疏水性颗粒在水中的分散行为研究[J]. 中国粉体技术, 1999, 5(2): 6-9.

REN Jun, LU Shouci. Dispersion behaviors of hydrophilic and hydrophobic particles in water[J]. China Powder Science and Technology, 1999, 5(2): 6-9.

[21] 王晖, 陈立, 符剑刚, 等. 辉钼矿浮选体系中的界面热力学[J]. 中南大学学报(自然科学版), 2007, 38(5): 893-899.

WANG Hui, CHEN Li, FU Jiangang, et al. Interface thermodynamics of molybdenite floatation system[J]. Journal of Central South University(Science and Technology), 2007, 38(5): 893-899.

[22] 宋少先, 卢寿兹. 非极性油对水中微细粒矿物疏水絮凝强化作用的研究[J]. 有色金属, 1992, 44(3): 29-35.

SONG Shaoxian, LU Shouci. Intensifying action of non-polar oil on hydrophobic flocculation of fine mineral particles in aqueous solution[J]. Nonferrous Metals, 1992, 44(3): 29-35.

(编辑 陈灿华)

收稿日期:2017-08-10;修回日期:2017-10-12

基金项目(Foundation item):国家自然科学基金资助项目(51374249);中南大学中央高校基本科研业务费专项资金资助项目(2016zzts103);国家科技支撑计划项目(2015BAB12B02) (Project(51374249) supported by the National Natural Science Foundation of China; Project(2016zzts103) supported by the Fundamental Research Funds for the Central Universities of Central South University; Project(2015BAB12B02) supported by the National Science-Technology Support Plan)

通信作者:顾帼华,博士,教授,从事硫化矿物浮选及生物冶金研究;E-mail: guguohua@126.com

摘要:采用一级动力学模型研究粒度低于38 μm的微细粒辉钼矿在不添加或者添加柴油时的浮选动力学。研究结果表明:不添加柴油时微细粒辉钼矿的浮选速率常数小,浮选回收率低;而在添加柴油的体系中,柴油用量的增加可以增大疏水团聚体的粒径,提高浮选速率常数,从而增大微细粒辉钼矿的浮选效率;矿浆pH对微细粒辉钼矿浮选速率的影响较大,在酸性和中性pH条件下,辉钼矿的浮选速率常数明显大于碱性条件下的速率常数;在柴油体系中,降低pH会促进辉钼矿颗粒的聚集行为,但聚集程度增加不大,从而引起辉钼矿浮选回收率增加不明显;适当增大搅拌转速也可以促进微细粒辉钼矿的聚团行为,增大团聚体的平均粒径,提高其浮选速率常数和浮选回收率;微细粒辉钼矿与柴油油滴之间相互作用力以疏水引力为主。

[9] 白丽梅, 刘忠义, 韩跃新, 等. 浮选动力学模型的应用与发展[J]. 矿产保护与利用, 2016(4): 55-63.

[10] 罗仙平, 何丽萍, 周晓文, 等. 浮选动力学研究进展[J]. 金属矿山, 2008, 382(4): 71-75.

[13] 王琪, 冯雅丽, 李浩然, 等. 石墨的浮选动力学模型及浮选行为研究[J]. 非金属矿, 2016, 39(3): 11-13.

[14] 王永田, 田全志, 张义, 等. 低阶煤浮选动力学过程研究[J]. 中国矿业大学学报, 2016, 45(2): 398-404.

[16] 胡熙庚, 黄和慰, 毛钜凡. 浮选理论与工艺[M]. 长沙: 中南工业大学出版社, 1991: 96-102.

[17] 印万忠, 王东辉, 马英强, 等. 微细粒矿物选择性聚团分选技术研究进展[C]// 王运敏. 中国矿业科技文汇(2015). 北京: 冶金工业出版社, 2015: 16-20.

[19] 邱冠周, 胡岳华, 王淀佐. 颗粒间相互作用与细粒浮选[M]. 长沙: 中南工业大学出版社, 1993: 82-87.

[20] 任俊, 卢寿兹. 亲水性及疏水性颗粒在水中的分散行为研究[J]. 中国粉体技术, 1999, 5(2): 6-9.

[21] 王晖, 陈立, 符剑刚, 等. 辉钼矿浮选体系中的界面热力学[J]. 中南大学学报(自然科学版), 2007, 38(5): 893-899.

[22] 宋少先, 卢寿兹. 非极性油对水中微细粒矿物疏水絮凝强化作用的研究[J]. 有色金属, 1992, 44(3): 29-35.