Al2O3短纤维增强Al-Cu合金的微观组织结构和机械性能研究

哈尔滨工业大学材料科学与工程学院,哈尔滨工业大学材料科学与工程学院,哈尔滨工业大学材料科学与工程学院,哈尔滨工业大学材料科学与工程学院,哈尔滨工业大学材料科学与工程学院 黑龙江哈尔滨150001 ,黑龙江哈尔滨150001 ,黑龙江哈尔滨150001 ,黑龙江哈尔滨150001 ,黑龙江哈尔滨150001

摘 要:

为了研究铜元素含量变化对复合材料界面反应、微观组织结构和机械性能的影响, 利用挤压铸造法制备了体积分数均为40%的Al2O3纤维增强纯铝和Al-Cu合金 (1%, 3%和5%) 复合材料。采用X射线、TEM、SEM和拉伸实验手段, 观察和测试了4种复合材料的微观组织和机械性能。结果表明, Al2O3纤维表面含有非晶SiO2成分, 在高应力下易于开裂。铜元素的加入对材料的析出产生和机械性能有重要影响。铜元素引入后在复合材料中纤维表面处偏聚和富集, 促进了界面θ相析出, 并随基体中Cu含量提高而增加。当铜含量增加到5%后, 基体内部也出现明显的析出相。拉伸实验结果表明随着Cu含量的增加复合材料的抗拉强度增高, Al2O3f/Al-Cu与Al2O3f/纯Al相比, 抗拉强度分别增加了102%, 146%和171%。SEM断口观察表明:基体合金的断口基本上都呈宏观脆性断口, 具有低的展延性和撕裂纹理;大量的纤维从复合材料基体中拔出, 一些纤维被拉断, 这些特点与界面结合物和多晶的Al2O3纤维结构密切相关。

关键词:

中图分类号: TG113

收稿日期:2005-07-20

基金:哈尔滨市培养学科后备带头人基金资助项目 (DCQQ24405206);

Microstructure and Mechanical Properties of Al-Cu Alloy Matrix Composites Reinforced by Al2O3 Fiber

Abstract:

In order to study the effect of Cu content on the interfacial reaction, microstructure and mechanical properties, composite with 40% (volume fraction) reinforcement of Al2O3 fiber and matrices of pure aluminum and Al-Cu (1%, 3% and 5%) alloy was fabricated by squeeze-casting method.The microstructure and mechanical properties of the composites were observed and tested by means of XRD, TEM, SEM and tensile test.The results show that SiO2 amorphous phase exists on the surface of Al2O3 fiber and tends to rupture under high stress.The Cu element provides the most important influence on precipitation in the matrix and mechanical properties of the composites.TEM results indicate that Cu enriches at the fiber/matrix interfaces are accelerates the precipitation of θ phase.When Cu content reached 5%, θ phase precipitation could be observed in the center of the matrix.Tensile test shows that the tensile strength of the composite increases with increasing Cu content.Compared with Al2O3f/pure Al composite, the increments of the fracture strength of Al2O3f/Al-Cu composite are 102%, 146% and 171% respectively.SEM observation shows that the tensile fracture of the composite is brittle fracture.Large amount of fiber is pulled out from the matrix and some of them are ruptured.These characteristics are correlated closely with the interface combination properties and the polycrystalline structure of the Al2O3 fiber.

Keyword:

Al-Cu alloy;Al2O3 fiber;microstructure;mechanical properties;

Received: 2005-07-20

研究表明

由于复合材料具有各向同性等特点, 因此增强相的界面特征对于复合材料的性能将产生很重要的影响

1 材料制备和试验方法

为了研究不同铜含量下Al2O3纤维增强铝基复合材料的微观组织变化规律, 本试验设计基体中铜含量由1%增加到5%变化, 并和Al2O3纤维增强纯铝基体复合材料进行组织性能对比。 采用压力铸造方法制备上述4种材料, 具体方法是: 先将Al2O3纤维制成体积含量为40%、 尺寸为Φ60 mm×60 mm规格的纤维预制体, 在干燥箱中经160 ℃烘干48 h后放入耐热钢模具中加热到400 ℃, 然后以70 MPa 的压力将预先熔化的铝金属熔液浇铸浸渗到纤维预制体中, 铝熔液的温度为800 ℃, 冷却后脱模, 得到Al2O3纤维增强铝基复合材料。 分析表明, 试验中所用的纤维增强体是表面包覆了一层非晶SiO2的Al2O3短纤维, 其平均长度为100 mm, 直径为3 mm。 Al2O3纤维增强铝基复合材料通过机床精确加工制得高平行度和光洁度的片状标准拉伸试样。 试样尺寸如图1所示。 室温拉伸实验在INSTRON 1186 Model, 并配有计算机自动控制的试验机上进行, 以0.5 mm·s-1的拉伸速率进行拉伸实验测试。 复合材料的微观组织分析在Philips CM12型透射电子显微镜和Hitachi S-4700 Model扫描电子显微镜下进行。

2 结果与讨论

2.1 微观组织

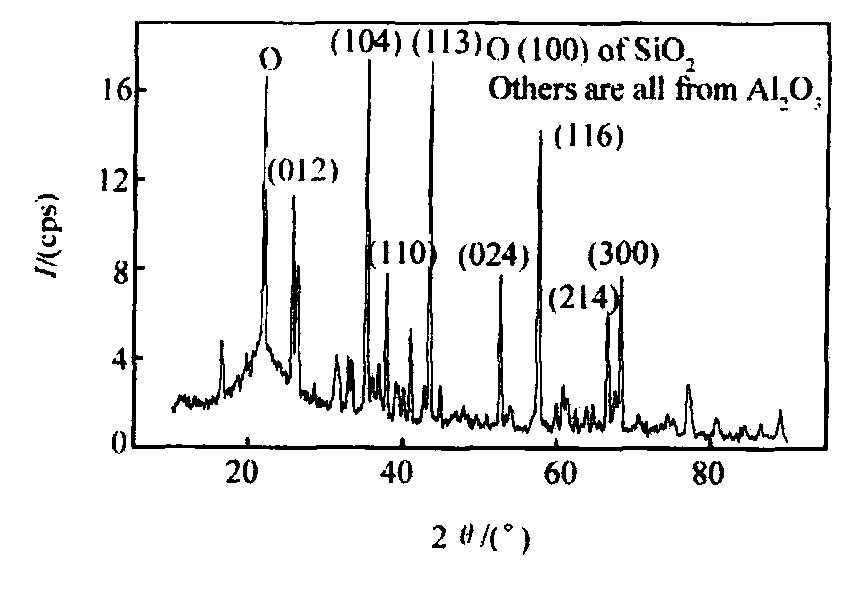

图2所示为Al2O3纤维预制块的X射线衍射图, 可以看到在22°衍射位置有一个非晶的衍射峰, 说明材料中含有非晶成分。 图3是Al2O3纤维预制块经过1300 ℃ 4 h高温烧结后的X射线衍射图, 可以看出在22°左右变成比较尖锐的衍射峰, 经判定该衍射峰是石英的强峰。 说明非晶SiO2在高温烧结后晶化。 以上分析充分说明, 试验中所用的纤维增强体是表面包覆了一层非晶SiO2的Al2O3短纤维。

图1 拉伸试样形状尺寸图 (mm)

Fig.1 Schematic drawing of shape and size of tensile specimen

图2 Al2O3纤维预制块的X射线图

Fig.2 X-ray diffraction result of Al2O3 fiber perform

图3 Al2O3纤维预制块经过1300 ℃, 4 h高温烧结后的X射线图

Fig.3 X-ray diffraction result of Al2O3 fiber perform after sintering at 1300 ℃ for 4 h

图4 (a) 是Al2O3f/Al-5%Cu复合材料纤维-基体界面透射电镜分析。 结果表明, 非晶SiO2存在于Al2O3 短纤维的表面上, Al2O3短纤维完全被非晶SiO2包覆, 非晶层厚度有些差异但平均达到0.6 mm。 TEM观察表明, 增强相Al2O3 短纤维和纯铝基体之间相界面结合良好, 没有微裂纹产生, 如图4 (a) 中A区所示, 图4 (b) 是A区的选区电子衍射。 而图4 (a) 中B区所见到的块状析出相经过选区电子衍射分析判定为CuAl2, 如图4 (c) 所示, 其产生的原因主要是因为组织中短纤维和基体界面处存在较高的应力集中, 容易引起铜原子向界面处偏聚、 富集, 且铜含量高于一定含量时就非常容易以CuAl2析出相的形式析出。

与图4复合材料的界面结构相对应, 图5基体中析出相的分布也具有很强的规律性。 基体为纯铝时无析出相。 随着铜含量增加, 析出相的含量逐渐增加, 到5%后可以看到明显的CuAl2析出相, 但尺寸较小, 且含量较少, 如图5 (d) 所示。

2.2 拉伸性能

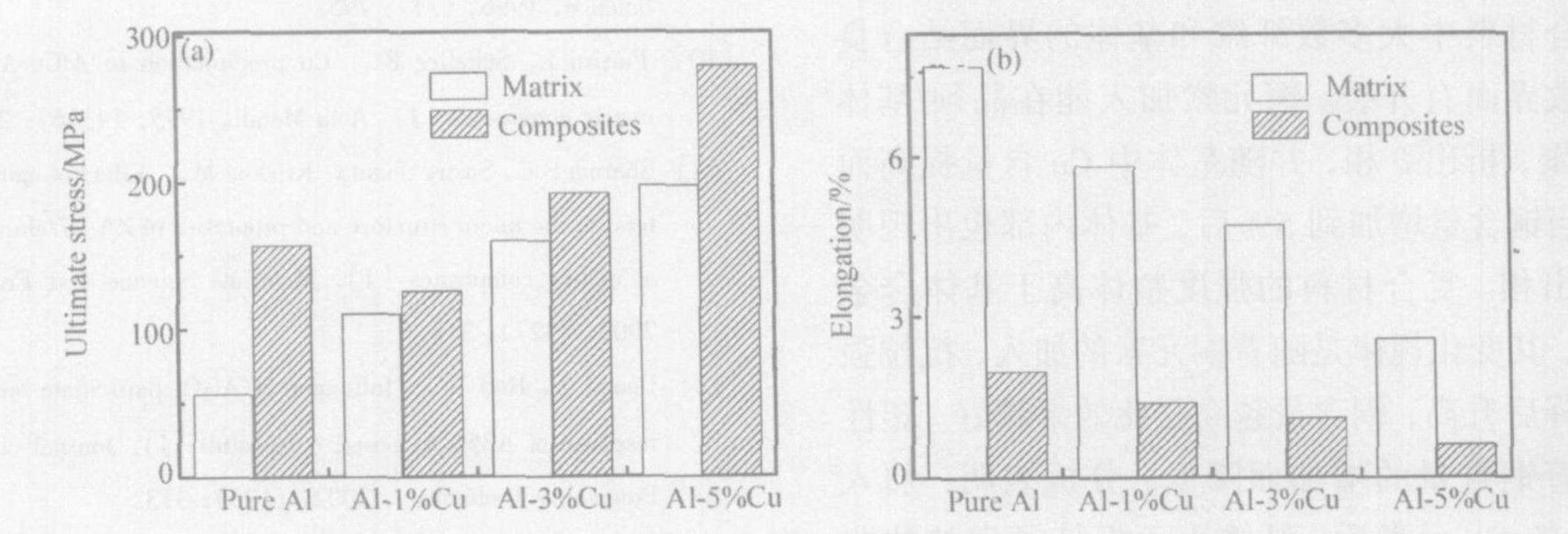

复合材料和基体的室温拉伸性能示于图6中。 从图6 (a) 中抗拉强度的变化规律可以看出, 基体强度随铜含量的增加, 其强度呈线性上升趋势。 加入纤维增强体后复合材料的强度与基体相比有了显著提高, 但是其变化规律是随着铜元素的加入, 抗拉强度先下降后升高, 铜含量越高强化效果越好。 结合透射电镜组织观察, 纯铝基复合材料的强化原因主要是纤维的增强效果所致, 另外, 非晶层与铝熔液发生反应后形成的硅原子和单晶硅还在基体中起到固溶强化和弥散强化的效果。 当基体合金为1%铜时, 硅在基体中的含量降低, 强化作用减弱。 当铜含量增加到3%后, 虽然硅的强化作用减弱, 但是除了偏聚在界面上的铜原子外, 固溶在基体中的铜含量相应增高, 固溶强化作用又增强, 此时角色已由硅转变为铜。 铜含量继续升高, 铜在界面上大量富集, 基体中的浓度也相应提高, 甚至有局部区域因偏聚析出形成强化效果更好的θ相, 所以强度最高。 基体和复合材料的塑性却是随着铜含量的增加而降低, 如图6 (b) 所示。

图4 Al2O3f/Al-5%Cu复合材料界面的透射电镜分析结果

Fig.4 TEM analysis results of interface in Al2O3f/Al-5%Cu composites

(a) TEM照片; (b) A区的选区电子衍射; (c) B区的选区电子衍射

图5 不同Cu含量Al2O3f/Al 复合材料基体中的析出相

Fig.5 Precipitation in matrix of Al2O3f/Al composites with different Cu contents

(a) 纯 Al; (b) Al-1%Cu; (c) Al-3%Cu; (d) Al-5%Cu

图6 基体和Al2O3f/Al 复合材料的拉伸性能

Fig.6 Tensile properties of Al2O3f/Al composites and matrices

(a) 抗拉强度; (b) 延伸率

图7 Al2O3f/Al 复合材料的SEM断口观察

Fig.7 SEM photo showing the fractural surface of the Al2O3f/Al composites

(a) 纯铝; (b) Al-1%Cu; (c) Al-3%Cu; (d) Al-5%Cu

图7的拉伸试样断口观察表明, 纯铝基复合材料的界面结合较好, 部分纤维表面开裂, 基体中能观察到韧窝, 如图7 (a) 所示, 所以复合材料的塑性较好。 进一步观察, 1%Cu基复合材料的界面结合较差, 纤维与基体剥离, 基体中含有很多空洞, 导致此时的强度最低, 如图7 (b) 所示。 随着铜含量的增加, 界面结合的情况越来越好, 如图7 (c) , (d) 所示, 大量的纤维从复合材料基体中拔出, 一些纤维被拉断, 这些特点与界面结合物和多晶的Al2O3纤维结构密切相关。 完整的非晶层有利于界面滑移, 能有效的缓解应力集中, 所以材料强度提高。

3 结 论

研究发现在Al2O3纤维表面有非晶层SiO2涂覆, 复合材料中大多数纤维和基体的界面结合良好, 少数界面有开裂。 铜元素加入能在晶须/基体界面偏聚, 析出θ相, 并随基体中Cu含量提高而增加。 当铜含量增加到5%后, 基体内部也出现明显的析出相。 复合材料的强度整体高于基体合金的强度, 其变化规律是随着铜元素的加入, 抗拉强度先下降后升高, 铜含量越高强化效果越好。 塑性却是随着铜含量的增加而降低。 分析表明, 加入5%含量的Cu元素后, 纤维表面保持了完整的非晶层, 有利于界面滑移的进行并有效地缓解应力集中, 导致复合材料强度提高。

参考文献

[2] 方峰, 谈淑咏, 江静华, 等.金属基复合材料概述 (1) [M].江苏:江苏机械制造及自动化, 2000, (1) :46.

[4] 黄永攀, 李道火, 王锐, 等.铝基复合材料的性能、应用及制造工业[M].湖南冶金, 2004, 32 (2) :3.

[7] 李伟, 范洪远, 李聪, 等.温度对mullite/Al-4.0 Cu复合材料及基体合金时效行为的影响[J].稀有金属, 2003, (27) :229.

[8] 杨川, 刘世楷, 雷廷权.Al2O3-SiO2短纤维结构与长径比分析[J].机械工程材料, 2002, 12:15.

[13] 杨川, 张吉喜, 刘世凯, 等.Al2O3.SiO2短纤维增强铝基复合材料的抗拉强度及影响因素[J].机械工程材料, 2004, 28 (2) :13.

[2] 方峰, 谈淑咏, 江静华, 等.金属基复合材料概述 (1) [M].江苏:江苏机械制造及自动化, 2000, (1) :46.

[4] 黄永攀, 李道火, 王锐, 等.铝基复合材料的性能、应用及制造工业[M].湖南冶金, 2004, 32 (2) :3.

[7] 李伟, 范洪远, 李聪, 等.温度对mullite/Al-4.0 Cu复合材料及基体合金时效行为的影响[J].稀有金属, 2003, (27) :229.

[8] 杨川, 刘世楷, 雷廷权.Al2O3-SiO2短纤维结构与长径比分析[J].机械工程材料, 2002, 12:15.

[13] 杨川, 张吉喜, 刘世凯, 等.Al2O3.SiO2短纤维增强铝基复合材料的抗拉强度及影响因素[J].机械工程材料, 2004, 28 (2) :13.