文章编号:1004-0609(2012)07-2031-09

3种溶液体系下铝合金阳极氧化膜的性能

刘建华,刘 洲,于 美,李松梅,陈高红

(北京航空航天大学 材料科学与工程学院,北京 100191)

摘 要:

通过表面形貌观察、升压曲线测试、电化学阻抗谱(EIS)测试和疲劳性能测试等研究LY12铝合金铬酸阳极氧化(CAA)、硼酸-硫酸阳极氧化(BSAA)和己二酸-硫酸阳极氧化(ASAA)膜的性能。结果表明:CAA膜和 ASAA膜缺陷较少且缺陷边缘光滑,BSAA膜缺陷数目较多且边缘较为粗糙。3种氧化膜的耐蚀性良好,在5% NaCl(质量分数)溶液中浸泡80 d后,均未出现明显的破坏。对比氧化膜的壁垒层阻抗(Rb)发现,BSAA的Rb值下降最大,约为94%,CAA和ASAA优于前者,其阻抗分别下降了75%和78%。3种阳极氧化技术对基体疲劳性能的影响结果表明,CAA处理降低基体的疲劳寿命值最小,约为14%;ASAA次之,约为20%;BSAA对基本疲劳性能的影响最大,约25%。

关键词:

LY12铝合金;阳极氧化膜;铬酸阳极氧化;硼酸-硫酸阳极氧化;己二酸-硫酸阳极氧化;

中图分类号:TG174.42 文献标志码:A

Properties of aluminum alloy anodic films formed in three kinds of solutions

LIU Jian-hua, LIU Zhou, YU Mei, LI Song-mei, CHEN Gao-hong

(School of Materials Science and Engineering, Beihang University, Beijing 100191, China)

Abstract: The properties of anodic films formed in chromic, boric-sulfuric and adipic-sulfuric acid (CAA, BSAA and ASAA, respectively) on LY12 aluminum alloy were studied by morphology characterization, current—voltage response test, electrochemical impedance spectroscopy (EIS) and fatigue test methods. It is indicated that in contrast with BSAA film, CAA and ASAA films have less defects and a smoother periphery. All of three kinds of anodic films have perfect corrosion resistant after immersed in 5% NaCl solution for 80 d. The resistance value (Rb) of the barrier layers of BSAA decreases in greatest, while the Rb values of CAA and ASAA decrease by 75% and 78%, respectively. From fatigue test results, it is confirmed that CAA reduces the fatigue life of the matrix at a little, about 14%, ASAA, about 20%, and BSAA about 25%, indicating that BSAA has the greatest impact on the fatigue life of the matrix among the three treatments.

Key words: LY12 aluminum alloy; anodic films; chromic acid anodization; boric-sulfuric acid anodization; adipic- sulfuric acid anodization

铝及铝合金由于其优异的综合性能而受到广泛重视,尤其在航空领域,一直用作最重要的结构材料之一[1]。阳极氧化是最常用于提高其耐蚀性的方法之一。铬酸阳极氧化作为传统的铝合金阳极氧化技术,其氧化膜具有良好的性能,但是铬酸阳极氧化中六价铬的大量使用会带来严重的环境污染。传统硫酸阳极氧化虽然不会造成严重污染,但获得与铬酸阳极氧化相同的膜质量条件下,其耐蚀性达不到要求,而增加膜质量对材料疲劳寿命的影响增大,且阳极氧化对材料疲劳性能的影响是人们一直关注的问题[2-8],航空材料研究院在研究硫酸阳极化、铬酸阳极化和硼酸硫酸阳极氧化对航空铝合金疲劳性能的影响时发现,不同阳极氧化方法对铝合金基体疲劳性能的影响有差别。草酸阳极氧化膜虽然具有优于硫酸阳极氧化膜的耐蚀性、耐磨性和电绝缘性,但成本和电能消耗较高,且草酸电解液对杂质的敏感度要比硫酸的高,因此,应用受到一定限制,多在特殊情况下使用[9]。

近年来,很多研究者都致力于硫酸阳极氧化工艺的改进研究,波音公司开发了硼酸-硫酸阳极氧化[10-11]工艺。PAKES和SKELDON[12]研究了硼酸盐溶液中铝合金氧化膜多孔层的生长过程,提出在含硼酸盐的硫酸体系中,氧气的生成对多孔层的生长影响很大。王雨顺等[13]对比研究了硫酸和硼酸-硫酸体系下氧化膜的性能,证明硼酸的添加使氧化膜的耐蚀性和均匀性等得到改善。本研究室科研工作者[14-17]研究了以硫酸为主成膜剂、己二酸为添加剂的己二酸-硫酸阳极氧化工艺,发现己二酸的添加能有效地降低阳极氧化过程中反应热效应的不良影响,且在不降低氧化膜厚度和硬度的条件下有效地拓宽硫酸阳极氧化的允许温度范围,减弱阳极氧化膜的再溶解能力,抑制在较高温度下氧化膜出现疏松和粉化的可能性。

但是,以上大部分的研究均主要集中在宏观耐蚀性能等方面,对于氧化膜的微观耐蚀机理和形成原因的研究不多,且将氧化膜的耐蚀性能和对基体疲劳性能影响联合研究,考察其关联性的研究较少。为此,本文作者选取铬酸阳极氧化、硼酸-硫酸阳极氧化和本课题组研究的己二酸-硫酸阳极氧化工艺,通过阳极氧化过程中的氧化膜表面形貌观察、升压曲线测 试、电化学阻抗谱(EIS)测试和疲劳性能测试等对3种氧化膜的各项性能进行比较,研究这3种阳极氧化工艺的特点,证明己二酸-硫酸阳极氧化工艺在耐蚀性和疲劳性能影响方面代替铬酸阳极氧化的可能性与适用性。

1 实验

1.1 实验材料

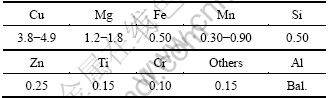

实验所用材料为LY12CZ铝合金轧制板材,其化学成分如表1所列。试样尺寸为100 mm×50 mm×2 mm。将试样用800号砂纸打磨后进行碱洗和出光,以除去材料表面的油污和自然氧化膜,之后立即进行阳极氧化处理。

1.2 铝合金的阳极氧化

阳极氧化的工艺过程如下:氧化前准备→装挂→化学除油→碱洗→水冲洗→出光→水冲洗→去离子水冲洗→阳极氧化→水冲洗→封闭→干燥→拆卸→检验。

表1 LY12CZ铝合金的化学成分

Table 1 Chemical composition of LY12CZ aluminum alloy (mass fraction, %)

本实验在氧化膜均能耐受336 h的5%(质量分数)中性NaCl盐雾实验的基础上,对氧化膜形貌和耐蚀性、阳极氧化的升压过程电流变化曲线以及阳极氧化对基体疲劳性能的影响进行对比研究,其阳极氧化工艺参数如下。

传统铬酸阳极氧化(CAA)溶液组成为45 g/L铬酸;阳极氧化温度:32~38 ℃;阳极氧化时间:28~32 min;电压:(20±1) V(经过5 min缓起升压至设定电压);阴极材料:纯铅板;电流:不超过0.6 A/dm2;封闭:稀铬酸封闭。

硼酸-硫酸阳极氧化(BSAA)溶液组成为硫酸45 g/L + 硼酸8 g/L;阳极氧化温度:24~26 ℃;阳极氧化时间:12~18 min;电压:(15±1) V(缓起升压);阴极材料:纯铅板;电流密度:不超过0.6 A/dm2;封闭:稀铬酸封闭。

己二酸-硫酸阳极氧化(ASAA)溶液组成为40 g/L硫酸 + 15 g/L己二酸;阳极氧化温度:22~25 ℃;阳极氧化时间:18~22 min;电压:(15±1) V (缓起升压);阴极材料:纯铅板;电流密度:不超过1 A/dm2;封闭:稀铬酸封闭。

1.3 表面形貌观察

将阳极氧化膜进行喷金处理后,用场发射扫描电子显微镜(S-4800 FE-SEM, 日本Hitachi公司生产)观察阳极氧化膜层表面形貌。采用能谱仪(EDS)分析缺陷处的合金成分。

1.4 电化学阻抗谱测试

采用三电极体系与电化学工作站(Princeton 2273,Princeton Application Research)进行电化学测试。铝合金试样为工作电极,试样的测试面积约为7 cm2,饱和甘汞电极为参比电极,铂电极为辅助电极。交流阻抗谱测试的外加激励信号幅值为±10 mV,频率范围为100 kHz~10 mHz。为研究浸泡时间对阳极氧化膜性能的影响,进行全浸泡腐蚀实验,浸泡实验采用5%NaCl (质量分数)溶液,将NaCl溶液置于40 ℃的恒温水浴中,分别选取不同浸泡时间(1 h、1 d、3 d、7 d、12 d、20 d、30 d、54 d、80 d)进行交流阻抗谱测试。

1.5 疲劳寿命测试

对同批LY12CZ板材试样分别进行CAA、BSAA和ASAA实验,之后进行拉-拉疲劳实验,实验标准为HB5287—96[18]。所用试验机型号为万能力学试验机(INSTRON 8801),应力比R=0.1,频率为30 Hz,加载应力为278 MPa。疲劳试样为205 mm×40 mm×3 mm哑铃型光滑标准试样,最小截面面积为45 mm2,加载方向为板材T方向。

2 结果与讨论

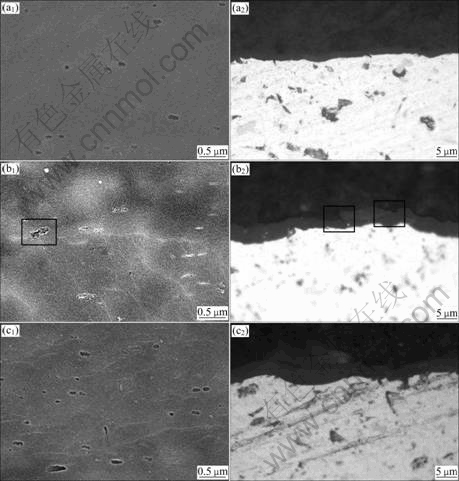

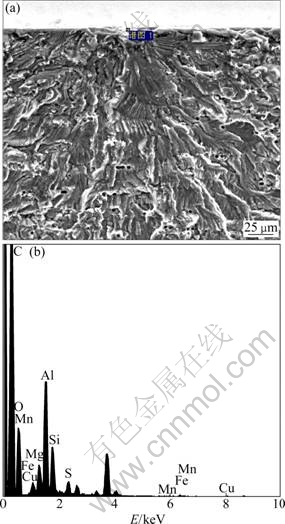

2.1 阳极氧化膜的微观形貌

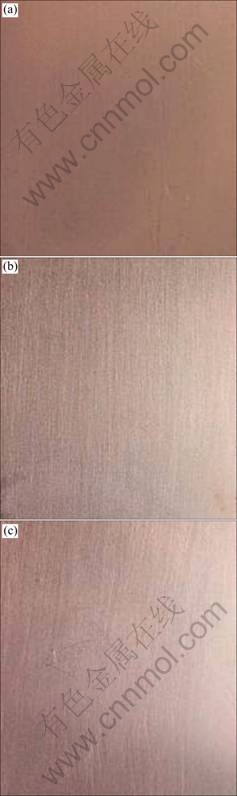

图1所示为3种阳极氧化膜的表面和截面微观形貌。氧化膜表面图中,从缺陷(图片上的深色区域)密度上比较,在约为12 μm2的图片区域内,CAA与ASAA膜表面有15~20个明显缺陷,BSAA膜表面缺陷稍多,有20~25个。从缺陷大小上比较,3种阳极氧化膜的缺陷大小大致相同,均小于0.01 μm2。从缺陷边缘的平滑程度上比较,CAA与ASAA膜缺陷边缘较为平滑,而BSAA膜的缺陷边缘比较粗糙(如图1(b1)中方框所示)。

氧化膜截面图中,CAA膜与ASAA膜较均匀,膜层缺陷较少。而BSAA膜则较差,如图1(b2)中方框标示,其氧化膜表面较粗糙,与表面图相似。

综上所述,从氧化膜微观形貌看,ASAA与CAA膜相似,BSAA膜稍差。

在阳极氧化过程中,第二相颗粒本身会发生一定程度的溶解[19],图1所示的缺陷一般是第二相颗粒的溶解造成的。SHAHZAD等[20]提出,在阳极氧化过程中,第二相颗粒边缘的氧化膜也会发生溶解,BSAA膜表面缺陷边缘处的粗糙就是氧化膜溶解造成的。而CAA膜与ASAA膜缺陷的边缘地区则较平滑。

图1 阳极氧化膜表面和截面的微观形貌

Fig. 1 Micrographs of anodic oxide films of surface (a1, b1, c1) and cross-section (a2, b2, c2): (a1), (a2) CAA; (b1), (b2) BSAA; (c1), (c2) ASAA

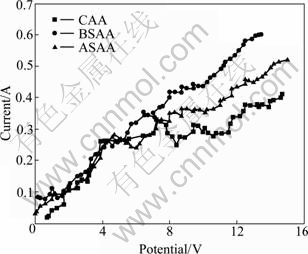

2.2 阳极氧化升压过程的电流变化曲线

图2所示为3种阳极氧化缓起升压至15 V过程中电流的变化曲线。可见,3条曲线在升压的初始阶段,电流变化类似,到4 V左右,电流一直以较为恒定的速率(约0.057 A/V)上升。在4~5 V范围内,3条曲线有一段小平台区,之后电流分别以不同的速率上升: BSAA,0.05 A/V;ASAA,0.03 A/V; CAA,0.012 A/V。

图2 3种阳极氧化升压过程的电流变化曲线

Fig. 2 Current—voltage response curves for 3 anodizations in boost process

在阳极氧化过程中,第二相颗粒附近优先成 膜[21],因此,在升压的初始阶段,虽然阳极氧化溶液不同,但其在第二相颗粒附近的成膜速率基本相等,从而其电流上升速率也几乎相等,没有表现出差异。随着成膜过程的进行,壁垒层不断增厚,电阻增大,因此,出现小段的平台区。

在阳极氧化过程中伴随着氧气的生成[22],而在不同溶液中生成的氧化膜的保护性能不同,对氧气生成的抑制程度的差异导致电流上升速率的不同。对于BSAA过程,其氧化膜并不规整,表面存在较多缺陷且缺陷周围较粗糙(见图1(b1)和(b2)),说明其在基体成膜时,O2的析出较为剧烈[22],第二相颗粒本身及其周围的氧化膜发生溶解,导致电流继续保持较高上升速率。在ASAA过程中,由于己二酸能与Al3+发生反应生成不溶物 Al2(C6H8O4)3[15],吸附在第二相颗粒附近,在一定程度上抑制了O2的生成,导致电流上升速率略降。而CAA则能形成致密的氧化膜,起到钝化作用,能较好地抑制O2的生成[23],导致电流上升速率进一步下降。这与图1(a1)、(a2)、(c1)和(c2)所示较为完整均匀的氧化膜是一致的,表明两种氧化膜具有良好的稳定性。

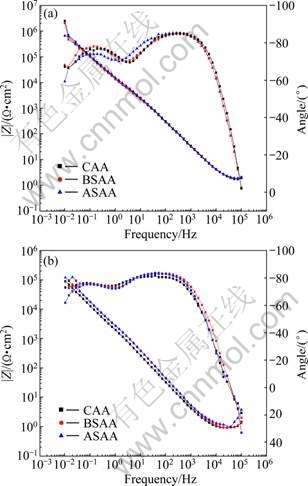

2.3 电化学阻抗谱

图3所示为氧化膜分别在中性5%NaCl溶液中浸泡1 h和80 d后的电化学阻抗谱(EIS)测试结果。在浸泡初期(1 h),3种氧化膜的阻抗谱十分接近,从相位角谱图可以观察到两个明显的时间常数。浸泡80 d 后,三者的阻抗值均有所下降,但是从宏观表面观察,均没有发生明显的腐蚀,如图4所示。

图3 氧化膜在NaCl溶液中浸泡不同时间后的Bode图

Fig. 3 Bode images of specimens immersed in 5% NaCl solution for different times: (a) 1 h; (b) 80 d

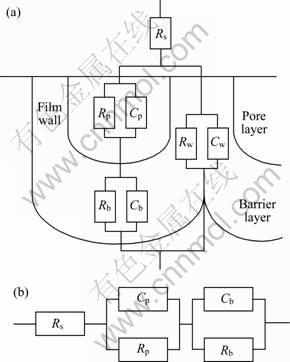

对于以传统方法封闭的阳极氧化膜,较为通用的模型及其等效电路模型如图5(a)所示[23]。其中,Rs代表溶液电阻;Cw和Rw分别代表棱柱型氧化膜壁的电容与电阻;Cp和Rp分别表示多孔层的电容与电阻;Cb和Rb分别表示壁垒层的电容与电阻。由于在通常 情况下,氧化膜壁极为致密,Cw太小及Rw太大,这对电路元件可以省略,直接简化成Rs与多孔层和壁垒层等效元件的串联[23],如图5(b)所示。

图4 浸泡80 d后3种阳极氧化膜的表面状态

Fig. 4 Status of three kinds of anodic films after 80 d immersion: (a) CAA; (b) BSAA; (c) ASAA

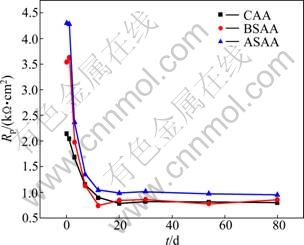

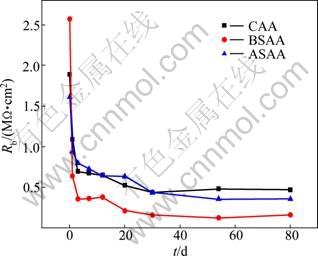

通过对不同浸泡时间EIS谱的等效模拟计算,得到多孔层阻值Rp与阻挡层阻值Rb随浸泡时间的变化,分别如图6和7所示。

图5 用于阻抗模型的等效电路

Fig. 5 Equivalent circuits to model impedance behaviour: (a) Complete circuit; (b) Simplified circuit

图6 浸泡过程中Rp随时间的变化

Fig. 6 Change of Rp with immersion time

从图6和7可以看到,3种氧化膜的阻抗均随着浸泡时间的延长而降低,且前10 d的变化较大,之后趋于稳定。

由于制备工艺不同,3种氧化膜厚度也有差异,用涡流测厚仪测得CAA的膜厚为1.9 μm,BSAA的膜厚为4.8 μm,ASAA的膜厚为5.6 μm,该结果与图1中的截面图相符。因此,单独横向对比3种氧化膜的参数并不能有效地说明问题,需要纵向观察比较每种氧化膜参数的变化。

图6中,CAA的Rp值下降最少,约为63%,BSAA和ASAA次之,分别下降了76%和77%。Rp值一般反映多孔层的致密程度及其耐腐蚀介质穿透的能力。由于三者均采用稀铬酸封闭,多孔层理论上防护性能相似,然而,CAA膜由于本身在阳极氧化过程中有少量的Cr进入氧化膜层,而Cr本身有一定的自修复能力,因此,其多孔层致密性的破坏程度最小。而BSAA和ASAA膜多孔层则基本依赖在稀铬酸封闭过程中在其底部生成的封闭层达到防护效果,因此,防护性能相似。

图7 浸泡过程中Rb随时间的变化

Fig. 7 Change of Rb with immersion time

图7中,BSAA的Rb值下降最大,约为94%,CAA和ASAA优于前者,其Rb值分别下降了75%和78%。Rb值一般反映阻挡层的防护性能,其中,厚度是重要影响因素之一。从图7中可以看到,BSAA的Rb值开始为最大,但是,随着浸泡时间的延长,其Rb值下降程度极大,表明其阻挡层在浸泡过程中的溶解速度相对于其他两种氧化膜的较快。对于CAA和ASAA膜,由于CAA膜层致密且呈树状分支结构[9],ASAA膜则是因为在膜层中含有Al2(C6H8O4)3型复合物[15],均能有效地延缓阻挡层的溶解,因此,表现出优于BSAA膜的耐蚀性能。

2.4 疲劳性能测试

对比经3种工艺阳极氧化后试样在施加应力为278 MPa下的疲劳性能,试样在加载一定周次后在平行区发生疲劳断裂。

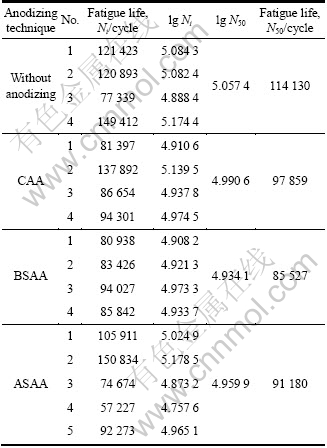

表2所列为空白试样、CAA、BSAA和ASAA试样的疲劳寿命相关数据以及通过统计计算获得的4种试样的中值疲劳寿命。将3种经阳极氧化处理后的试样中值寿命与空白试样进行比较,其相对数值如图8所示。

表2 不同阳极氧化试样的疲劳测试结果

Table 2 Results of fatigue life for different anodizing samples

图8 不同阳极氧化处理后试样疲劳寿命相对统计结果

Fig. 8 Relative statistic results of fatigue life for different anodizing samples

从图8可以看出,相对于未经阳极氧化处理的空白试样,3种试样的疲劳寿命均有所降低,但降低程度不高。对比3种氧化膜的疲劳性能,其中ASAA膜优于BSAA膜,与CAA膜相近。

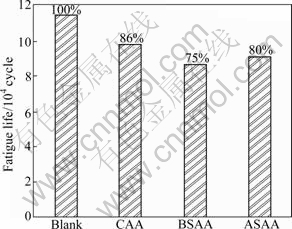

图9所示为经3种阳极氧化工艺处理后的铝合金的疲劳断口形貌。可以看到,CAA和ASAA试样的断裂过程比较相似,有单一的裂纹源(如图9(a)和(c) 中方框所示),且在裂纹源处有明显的缺陷。而BSAA试样则出现了两个裂纹源(如图9(b)中方框所示),两个裂纹源起初独立扩展裂纹,之后裂纹接触融合,进一步向外扩展,其裂纹源也是明显的缺陷。

图9 经过3种阳极氧化工艺处理后LY12铝合金典型的断口形貌

Fig. 9 Typical fracture morphologies of LY12CZ aluminum alloy after treated by three different anodizations: (a) CAA; (b) BSAA; (c) ASAA

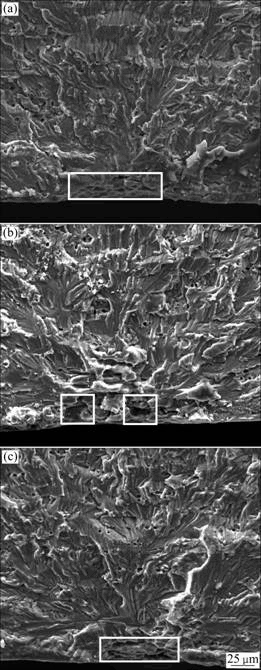

为了进一步研究裂纹源缺陷,采用EDS分析其成分,结果如图10所示。可以看到,主要是由第二相中的Al-Cu-Fe-Mn-Si相引发裂纹源,含Fe相作为裂纹源的诱发,这与MERATI[24]的研究结论是一致的。

图10 疲劳断裂的EDS能谱分析结果

Fig. 10 EDS analysis results for fatigue fracture: (a) Fracture morphology; (b) EDS

铝合金阳极氧化对基体疲劳性能的影响及其裂纹萌生主要由两部分构成:1)酸浸过程和阳极氧化过程会使第二相颗粒以及基体中杂质溶解,产生点蚀或其他缺陷[4-5],这些缺陷在疲劳测试过程中互相融合成 较大的缺陷,从而成为裂纹源;2)阳极氧化膜本身具有脆性和不规则性,另外,在阳极氧化过程中会产生残余拉应力[6-7],加载应力后,氧化膜较容易发生破 坏,成为裂纹源,随后向基体扩展。

本文作者主要考察经不同阳极氧化工艺后基体表面状态的优劣,从而讨论阳极氧化工艺对疲劳性能的影响程度。观察图9中CAA膜与ASAA膜的裂纹源,两者均是较大的缺陷,结合氧化膜的表面状态(见图1),这些氧化膜处的缺陷在疲劳测试过程中成为裂纹源,造成疲劳破坏。考察BSAA膜,有两个明显的裂纹源,经过短暂的扩展延伸之后,相互融合形成大裂纹源,造成疲劳破坏。从图1可以看出,BSAA膜的缺陷数目较多,同样作为裂纹源的缺陷,由于比较密集,容易发生裂纹融合现象,促进疲劳裂纹的扩展,进一步降低疲劳寿命,因此,BSAA膜的疲劳性能 最差。

3 结论

1) CAA膜和ASAA膜表面缺陷数目较BSAA膜的少,缺陷周围区域平滑,缺陷周围的氧化膜能有效抵抗溶解,且两者在表面状态上优于BSAA膜。

2) 在阳极氧化升压阶段,BSAA的电流随电压的增加增长速率最大,ASAA的次之,CAA的最小,表明CAA膜最能有效地抑制O2的生成。

3) 在浸泡初期,CAA、BSAA和ASAA膜三者表现出相近的防护性能。随着浸泡时间的延长,CAA和ASAA膜阻抗值下降较小,而BSAA膜壁垒层阻抗值下降最大,降低了1个数量级。

4) 3种阳极氧化工艺中,在278 MPa应力水平下, CAA处理对基体的疲劳性能最小,ASAA次之, BSAA对疲劳性能的影响最大。

REFERENCES

[1] 祝 堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000: 1-58.

ZHU Tang, TIAN Rong-zhang. Manual process of aluminum alloys [M]. Changsha: Central South University Press, 2000: 1- 58.

[2] 蔡健平, 李 斌, 刘明辉. 阳极氧化对航空铝合金疲劳性能的影响[J]. 航空材料学报, 2007, 27(2): 25-28.

CAI Jian-ping, LI Bin, LIU Ming-hui. Effect of anodizing on fatigue performance of aeronautic aluminum alloys [J]. Journal of Aeronautical Materials, 2007, 27(2): 25-28.

[3] PIASCIK R S, WILLARD S A. The growth of small corrosion fatigue cracks in alloy 2024 [J]. Fatigue and Fracture of Engineering Materials and Structures, 1994, 17: 1247-1259.

[4] DOLLEY E J, WEI R P. The effect of pitting corrosion on fatigue life [J]. Fatigue and Fracture of Engineering Materials and Structures, 2000, 23: 555-560.

[5] PAO P S, GILL S J, FENG C R. On fatigue crack initiation from corrosion pits in 7075-T7351 aluminium alloy [J]. Scripta Materialia, 1998, 43(5): 391-396.

[6] CAMARGO A, VOORWALD H. Influence of anodization of fatigue strength of 7050-T7451 aluminium alloy [J]. Fatigue and Fracture of Engineering Materials and Structures, 2007, 30: 993-1007.

[7] CIRIK E, GENEL K. Effect of anodic oxidation on the fatigue performance of 7075-T6 alloy [J]. Surface and Coatings Technology, 2008, 202: 5190-5201.

[8] SHAHZAD M, CHAUSSUMIER M, CHIERAGATTI R, MABRU C, ARIA F R. Influence of surface treatments on fatigue life of Al 7010 alloy [J]. Journal of Materials Processing Technology, 2010, 210(13): 1821-1826.

[9] 孙衍乐, 宣天鹏, 徐少楠. 铝合金的阳极氧化及其研发进展[J]. 电镀与精饰, 2010, 32(4): 18-21.

SUN Yan-le, XUAN Tian-peng, XU Shao-nan. Research advances on anodic oxidation of aluminum alloy [J]. Plating and Finishing, 2010, 32(4): 18-21.

[10] THOMSPON G E, ZHANG L, SMITH C J E, SKELDON P. Boricy sulfuric acid anodizing of aluminum alloys 2024 and 7075: Film growth and corrosion resistance [J]. Corros Sci Section, 1999, 55(3): 11-20.

[11] DOMINGUES L, FERNANDES J C S, BELO M D C, FERREIRA M G S, GUERRA-ROSA L. Anodizing of Al 2024-T3 in a modified sulphuric acid/boric acid bath for aeronautical applications [J]. Corrosion Science, 2003, 45(1): 149-160.

[12] PAKES A, SKELDON P. Development of porous anodic films on 2014-T4 aluminium alloy in tetraborate electrolyte [J]. Corrosion Science, 2003, 45(6): 1275-1287.

[13] 王雨顺, 周俊凤, 丁 毅, 马立群. 铝合金两种阳极氧化工艺的氧化膜性能对比[J]. 轻合金加工技术, 2010, 38(6): 50-53.

WANG Yu-shun, ZHOU Jun-feng, DING Yi, MA Li-qun. Performance comparison between anodizing-oxide Al-alloy films produced by different anodizing processes [J]. Light Alloy Fabrication Technology, 2010, 38(6): 50-53.

[14] LIU Jian-hua, LI Ming, LI Song-mei, HUANG Min. Effect of microstructure of anodic oxide formation in sulfuric acid [J]. International Journal of Minerals, Metallurgy and Materials, 2009, 16(4): 432-438.

[15] 于 美, 陈高红, 刘建华, 李松梅. LY12CZ铝合金己二酸硫酸阳极氧化的研究[J]. 北京航空航天学报, 2012, 38(3): 363-367.

YU Mei, CHEN Gao-hong, LIU Jian-hua, LI Song-mei. Study of adipic-sulfuric acid anodizing for LY12CZ [J]. Journal of Beijing University of Aeronautics and Astronautics, 2012, 38(3): 363-367.

[16] 于 美, 陈高红, 刘建华, 李松梅, 李英东, 刘 洲. 己二酸对铝合金硫酸阳极氧化疲劳性能的影响[J]. 金属热处理, 2011, 36(6): 50-53.

YU Mei, CHEN Gao-hong, LIU Jian-hua, LI Song-mei, LI Yong-dong, LIU Zhou. Effect of adipic acid on fatigue performance of sulfuric anodizing for aluminum alloy [J]. Transactions of Materials and Heat Treatment, 2011, 36(6): 50-53.

[17] 李永星, 于 美, 刘建华, 李松梅, 陈高红. 电压加载下己二酸铵对2024-T3铝合金阳极氧化膜的封闭研究[J]. 航空学报, 2011, 32(7): 1326-1335.

LI Yong-xing, YU Mei, LIU Jian-hua, LI Song-mei, CHEN Gao-hong. Sealing of ammonium adipate on anodic film of aluminium alloy 2024-T3 under voltage loading [J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(7): 1326-1335.

[18] HB5287—96. 金属材料轴向加载疲劳试验方法[S]. 北京: 中国标准出版社, 1996.

HB5287—96. Axial load fatigue testing of metal materials [S]. Beijing: China Standard Press, 1996.

[19] HALADA G P, CLAYTON C R, VASQUEZ M J, KEARNS J R, KENDIG M W, PETERSON G G, McCARTHY G S, CARR G L, JEANJAQUET S L. Critical factors in localised corrosion III [C]// Proceedings of the Electrochemical Society. Pennington, NJ, 1998: 98–139.

[20] SHAHZAD M, CHAUSSUMIER M, CHIERAGATTI R, MABRU C, REZAI-ARIA F. Influence of anodizing process on fatigue life of machined aluminium alloy [J]. Procedia Engineering, 2010, 2(1): 1015-1024.

[21] de MIERA S, CURIONI M, SKELDON P, THOMPSON G E. The behavior of second phase particles during anodizing of aluminium alloys [J]. Corrosion Science, 2010, 52(7): 2489-2497.

[22] FRATILA-APACHITEI L E, DUSZCZYK J, KATGERMAN L. Voltage transients and morphology of AlSi(Cu) anodic oxide layers formed in H2SO4 at low temperature [J]. Surface and Coating Technology, 2002, 157: 80-94.

[23] MOUTARLIER V, GIGANDET M P. EIS characterisation of anodic films formed on 2024 aluminium alloy, in sulphuric acid containing molybdate or permanganate species [J]. Corrosion Science, 2005, 47: 937-951.

[24] MERATI A. A study of nucleation and fatigue behavior of an aerospace aluminum alloy 2024-T3 [J]. International Journal of Fatigue, 2005, 27: 33-44.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51171011)

收稿日期:2011-06-28;修订日期:2011-12-25

通信作者:刘建华,教授,博士;电话:010-82317103; E-mail: liujh@buaa.edu.cn

摘 要:通过表面形貌观察、升压曲线测试、电化学阻抗谱(EIS)测试和疲劳性能测试等研究LY12铝合金铬酸阳极氧化(CAA)、硼酸-硫酸阳极氧化(BSAA)和己二酸-硫酸阳极氧化(ASAA)膜的性能。结果表明:CAA膜和 ASAA膜缺陷较少且缺陷边缘光滑,BSAA膜缺陷数目较多且边缘较为粗糙。3种氧化膜的耐蚀性良好,在5% NaCl(质量分数)溶液中浸泡80 d后,均未出现明显的破坏。对比氧化膜的壁垒层阻抗(Rb)发现,BSAA的Rb值下降最大,约为94%,CAA和ASAA优于前者,其阻抗分别下降了75%和78%。3种阳极氧化技术对基体疲劳性能的影响结果表明,CAA处理降低基体的疲劳寿命值最小,约为14%;ASAA次之,约为20%;BSAA对基本疲劳性能的影响最大,约25%。