中国有色金属学报 2004,(01),132-137 DOI:10.19476/j.ysxb.1004.0609.2004.01.027

铜电解添加剂的工业监控

中南大学冶金科学与工程学院,中南大学冶金科学与工程学院,金昌冶炼厂,金昌冶炼厂,中南大学冶金科学与工程学院 长沙410083 ,长沙410083 ,铜陵244101 ,铜陵244101 ,长沙410083

摘 要:

研究了铜电解精炼过程中添加剂工业监控的原理和方法。研究结果表明:阴极过电位是电解液性质的实时反映,通过阴极过电位的工业监控可得出不同电解条件时,添加剂最佳量的控制,从而在复杂铜电解过程中使高纯阴极铜生产的稳定性提高了6%;平均电流效率提高了1%。

关键词:

中图分类号: TF811

作者简介:李仕雄(1954-),男,教授.教授;电话:07318879691;E mail:lsxyjs@tom.com;

收稿日期:2003-03-13

Industrial control of copper electrolysis additive

Abstract:

The principle and method for the industrial controlling of copper electrolysis by means of the cathodic overpotential were described. The industrial results show that the cathodic overpotential is essential to the electrolyte characteristics. Through auto-control of cathodic overpotential, the optimum amount of additives can be determined, the stability of high pure cathodic can be raised by 6%, and the average current efficiency is raised by 1%.

Keyword:

copper electrolysis; additive; cathodic overpotenial; control;

Received: 2003-03-13

在铜的电解精炼中, 阳极、 阴极和电解液成分以及电解过程条件控制是提高高纯阴极铜产率的重要因素。 当这些条件相对稳定或部分条件变化时, 要提高铜的质量关键取决于添加剂的浓度对电解液质量的在线监控。

当添加剂浓度低时, 电铜质软而脆、 哑响、 结构疏松、 结晶粗糙, 较易空气氧化。 并由于电解液的流动, 使杂质转到阴极共沉积。 较高浓度的添加剂对铜的沉积过程有较强的抑制作用, 可提高阴极过电位、 产生带状的阴极结构, 并可能使少数贵金属共沉积。 此外, 硫脲有可能和铜反应产生硫化铜(CuS)。 因此, 当胶和硫脲加入过多, 则使电铜S、 H含量增高、 电铜发脆

度, 只有这样才能生产出杂质含量低的平整阴极铜, 并获得最高的电流效率。

但目前铜电解都是根据阴极沉积物状况人工判断添加剂的加入量, 这不仅是滞后操作, 而且调节的量往往偏离最佳值, 尤其是当电解液成分波动, 电流密度改变, 电解液温度不稳, 添加剂质量有变时, 添加剂的控制靠人工调节更难把握。 为此, 本文作者发明了电解过程中添加剂工业监控的方法与装置

1铜电解精炼过程中常用的添加剂

1.1添加剂的作用

将铜电极的极化曲线作图得到曲线ABC(见图1)。 所得曲线可看作由两段组成: AB段为塔费尔直线(φ =a+blogi), 简称塔费尔区。 相应的区域存在电化学极化。 在该区域相应电流密度下进行电解, 可望得到致密的产品。 BC段为一弧线, 相应的范围叫混合控制区。 有浓度梯度存在, 在该区域相应电流密度下电解, 得不到致密的产物。 B点是由电化学极化向混合控制转化的过渡点, 只要大于该点相应的电流密度, 就有浓度梯度存在, 阴极沉积物有可能长刺。 由图1求得B点相应的电流密度为100A/m2, 而铜电解精炼通常所采用的电流密度一般为220~280A/m2。 可见, 实践生产条件下的电流密度, 铜电极反应处在混合控制区, 因此不易得到致密阴极沉积物。 为了得到致密的电解铜, 需要设法扩大塔费尔范围, 增加电化学极化。 目前增加电化学极化最有效的方法是在电解液中添加有机表面活性物质, 如明胶、 硫脲和盐酸等

图1 阴极过电位与电流密度的关系 Fig.1 Relationship between cathodic overpotential and current density common logarithm

1.2 添加剂的种类

1) 明胶

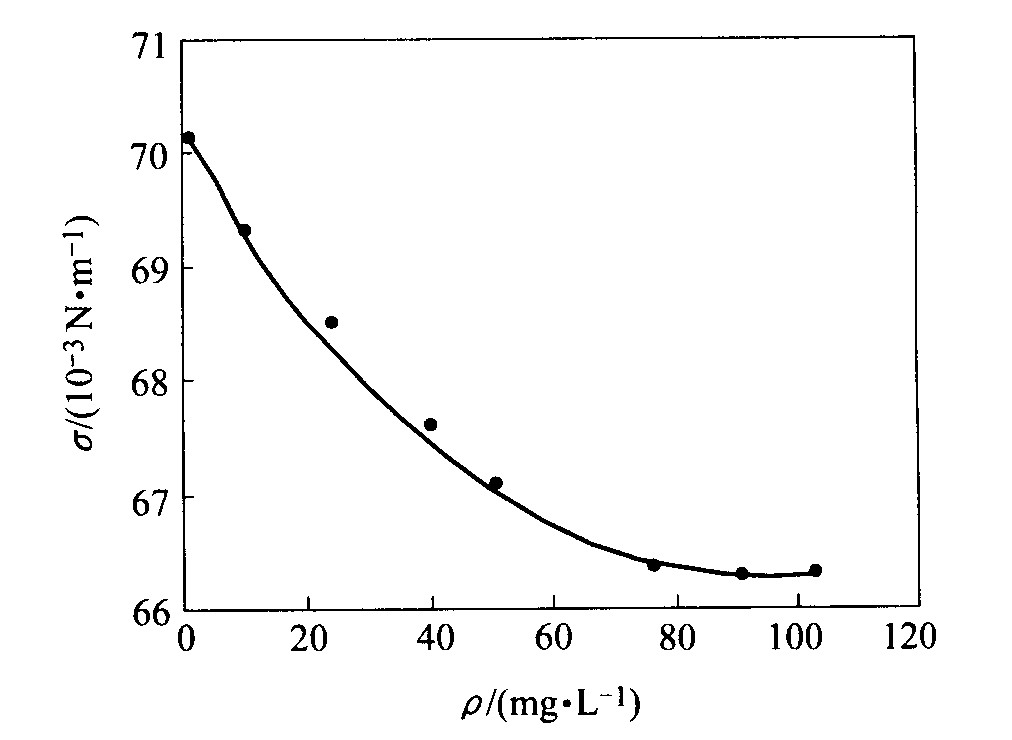

实验中测定体系Cu2+40g/L, H2SO4177g/L中, 不同明胶浓度对阴极过电位(铜的平衡电位与微电流作用下新鲜电极表面最初沉积铜的电位差)的影响, 结果如图2所示。 由图2看出, 随着明胶浓度的增加, 阴极过电位迅速增大, 这表明明胶能使电极反应电化学极化增加, 可望得到致密电解铜。 此外, 明胶能使电解液的表面张力下降(见图3), 电解液对阴极润湿性好, 阴极沉积物不长气孔, 容易得到平整光滑的电解铜。 再者, 明胶在电极的吸附由扩散控制, 因而, 适量的明胶可保证电铜表面不易长粒子。 由此可知, 明胶是铜电解最基本最主要的添加剂, 其加入量和加入方法的控制对电铜的质量尤其重要, 生产槽加入量一般为50~100g/t。

图2 明胶浓度对阴极过电位的影响 Fig.2 Effect of concentration of gelatin vs cathodic overpotential (basic solution: 0.63mol/LCuSO2+ 1.81mol/LH2SO4; temperature: 24℃)

图3 铜电解液表面张力与明胶浓度的关系 Fig.3 Relationship between copper electrolytic surface tension and concentration of gelatin (temperature: 30℃; basic solution: 0.63mol/LCuSO4+ 1.81mol/LH2SO4)

2) 硫脲

硫脲主要起细化晶粒的作用, 英文中称硫脲为晶粒精制剂(grain refining affecting agent)。

某厂铜电解曾一度没加硫脲, 仅加胶和阿维通, 电铜的质量呈下降趋势, 电铜的优质品率仅为60%, 随后又将硫脲以胶与硫脲按质量比为1.067的比例加入, 电铜的优质品率便迅速上升。

3) 阿维通

阿维通主要使电铜色泽鲜艳, 并强化胶的作用, 其加入量为10~20g/t。 但目前国内对阿维通的看法不统一。

4) 盐酸

在铜电解过程中, 加入少量的HCl是为了改善沉积质量并使电解液中的Ag+, 部分Bi3+及Sb3+等形成AgCl、 BiOCl、 SbOCl而沉淀下来。

氯离子半径较小(Cl-为0.099nm、 SO

在含有硫脲或明胶和硫脲的硫酸铜溶液中加入氯离子, 中等浓度的氯离子将使沉积物的内应力最小, 从而改善沉积物性能

盐酸的加入量, 一般视阳极杂质成分Ag、 As、 Bi、 Sb含量而定。 由于各厂阳极成分相对稳定, 故盐酸加入量的变化亦很小, 电解液中盐酸的加入量常为0.04~0.06g/L。

5) 干酪素

干酪素的作用是抑制电解液中悬浮阳极泥的作用。 现电解铜厂阳极泥浆液经板框过滤, 悬浮阳极泥的问题得到解决, 所以许多铜厂一般不加干酪素。

2铜电解过程中添加剂工业监控的原理与实践

2.1铜电解过程中添加剂工业监控的方法与装置

上述添加剂的加入通常是根据阴极沉积物的状况和电解电流强度的大小, 人工判断添加剂的加入量, 这不仅是滞后操作, 而且调节的量往往偏离最佳值, 尤其是电解液成分波动, 电流密度改变, 电解液温度不稳, 添加剂质量有变时, 添加剂的控制靠人工调节更是难以把握。

为了快速准确地监控电解液的质量, 使添加剂的浓度控制在最佳的范围, 本文作者发明了“金属电积过程中在线监控有机添加剂的方法和装置”。 实验表明, 采用该专利技术测定铜基底上电解液的阴极过电位, 可以快速准确地指示铜电解液的质量, 并根据监测的电化学参数决定添加剂的最佳量, 从而在线控制铜电解的阴极过程

铜电解过程中电解液质量工业监控的技术线路可描述为: 首先将添加剂溶解于槽, 且以一定速度进入铜电解槽的进液系统, 在电解液送往电解槽的过程中, 通过计量装置抽取少许溶液送往阴极过电位在线检测仪进行在线检测。 检测的阴极过电位送往智能仪表, 与最佳过电位比较, 当测定的阴极过电位低于最佳阴极过电位时, 智能仪表自动控制执行器, 加大添加剂的流量; 当测定的阴极过电位高于最佳阴极过电位时, 智能仪表自动控制执行器, 减少添加剂的流量; 当测定的阴极过电位与最佳阴极过电位相等时, 智能仪表稳定添加剂的流量不变。

在线检测仪的溶液来自系列的进液系统, 其温度也和电解槽的一致。 由于在线检测仪溶液的成分与温度和系列电解槽电解液的成分与温度相同, 所以, 在线检测仪检测的阴极过电位代表了系列所有电解槽阴极的电结晶特征。

在铜电解的温度、 电流密度等条件相对稳定时, 阴极过电位是电解液中各种杂质和添加剂浓度对铜沉积结构影响的定量测量。 在某种杂质浓度下, 在不同的电解条件(如温度、 电流密度、 金属离子浓度、 不停产或停产掏槽)及添加剂时, 阴极过电位的大小, 是电解液性质的即时反映, 所以, 通过阴极过电位的监控, 使添加剂的加入量在任何条件下都保持在最佳值, 最大限度地减少了杂质的危害影响, 铜阴极析出状态改善, 从而, 在线控制铜电解的阴极过程。

2.2高纯阴极铜率与阴极过电位的关系

根据Erdty-Gruz等推导的三维晶核生成速度

式中 a, b均为常数。

由式(1)可知, 随着过电位η的增大, 新晶核的形成速度迅速增大, 有利于获得结晶致密平整的沉积层, 防止阴极表面“长粒子”和形成疏松产物, 还可预防树枝状结晶的生成。 由图4可知, 随着阴极过电位的提高, 高纯阴极铜率增加, 当阴极过电位为41.23mV时, 高纯阴极铜率为93.63%, 当阴极过电位为51.35mV时, 高纯阴极铜率为98.5%。

所以, 将阴极过电位控制在51mV是铜电解过程有机添加剂浓度定量控制的基础, 当阴极过电位低于49mV时, 需增加添加剂加入量; 当阴极过电

图4 高纯阴极铜率与阴极过电位的关系 Fig.4 Relationship between percent high-quality pure cathodic copper(A) and cathodic overpotential(φ)

位高于53mV时, 需减少添加剂加入量。

2.3阴极过电位与电流效率的关系

其中

式中 K″re为还原反应的速度常数; n为反应的电子得失数, α为传递系数, 其值一般为0.5; ε

图5所示是电流效率与阴极过电位的关系, 由图可知, 电流效率随阴极过电位呈曲线变化, 在曲线的左边, 当阴极过电位为45mV时, 电流效率为97.48%, 随着阴极过电位的增加, 当阴极过电位为51.25mV时, 电流效率为98.55%。 如果继续增加阴极过电位, 电流效率反而随阴极过电位的增加而降低。

2.4影响阴极过电位的主要因素

阴极过电位是在某种电解环境下, 铜的平衡电位与在微电流作用下新鲜电极表面铜最初沉积的电位差, 这种电位差反映了铜成核的电化学特征。 在生产中, 只要控制好阴极过电位, 就可在某种电解环境下, 产生出高纯阴极铜率, 得到最好的电流效率, 从而达到最佳的技术经济指标。 为此, 研究影

图5 电流效率与阴极过电位的关系 Fig.5 Relationship between current efficiency (Ei) and cathodic overpotential(η)

响阴极过电位的主要因素是必不可少的。

2.4.1 添加剂的影响

铜电解中的添加剂主要是明胶和硫脲, 几家公司生产时胶和硫脲的添加比例相对较稳定。 如国内4家在英国伦敦市场注册的高纯阴极铜厂, 其生产槽的胶与硫脲之比为1~2。 所以, 当胶的浓度确定以后, 硫脲的量也确定了。 实验表明对阴极过电位影响最大的是胶, 如图2所示, 随着胶浓度的增加, 阴极过电位迅速增大。

当添加剂浓度一定时, 随着电解液循环量的增加, 添加剂的加入量增加, 所以, 阴极过电位增加, 其变化如表1所示。

2.4.2 铜、 酸浓度的影响

对于同一个系统, 如生产槽, 铜和酸浓度的增加, 将分别使电解液浓差极化减少、 导电性增加, 从而使阴极过电位降低, 如表2所示。

表1 阴极过电位与电解液循环量的关系 Table 1 Relationship between cathodicoverpotential(φ) and electrolytic cyclic quantity

| Place | Flow/(L·min-1) | η/mV |

| First workshop | 26.60 35.40 |

55 65 |

| Second workshop | 10.70 22.80 |

52 63 |

| Third workshop | 16.53 30.35 |

48 54 |

表2 铜和酸浓度与阴极过电位的关系 Table 2 Concentration of copper andacid vs cathodic overpotential

| η/mV | ρ(Cu2+)/ (g·L-1) |

ρ(H2SO4)/ (g·L-1) |

| 53.50 | 50.46 | - |

| 50.40 | 52.12 | - |

| 49.00 | 52.67 | - |

| 47.67 | 53.67 | 156.18 |

| 41.23 | 54.78 | 174.03 |

| 40.00 | 55.98 | 183.04 |

对于同一个系统, 铜、 酸浓度变化相对稳定, 铜、 酸浓度对阴极过电位的影响相对于添加剂的影响小得多, 故在同一个系统对阴极过电位影响的主要因素是添加剂。

加入到电解液中的添加剂, 一部分在阴极析出, 一部分进入阳极泥, 还有一部分分解为氨基酸。 在某厂电解车间, 种板槽的阴极是生产槽阴极周期的1/6, 种板槽的阳极是生产槽阳极周期的1/2, 所以, 种板槽电极出槽的频率是生产槽的8倍, 因而种板槽阴极和阳极带走的添加剂较生产槽阴极和阳极带走的添加剂要多得多, 故某种板槽电解液Cu2+ 38.08g/L, H2SO4135.13g/L, 加入的胶达1380g/t, 测定的阴极过电位却仅为49mV。

2.4.3 阳极的影响 [12]

当阳极Te、 S、 O、 Se的含量超标时, 将以Cu2Te、 Cu2S、 CuS、 Cu2O、 CuO、 Cu2Se等形态存在于阳极。 这些杂质在阳极上不进行电化学溶解, 但随着铜的电化学溶解, 将丧失其与阳极主体联系, 而以极细的分散状态从阳极落入槽底或漂浮粘附到阴极表面, 成为铜电结晶的晶核, 优先长大。 其结果是阴极过电位显著降低, 高纯阴极铜率大幅度下降。

如某厂电解液Cu2+的浓度为55.98g/L, H2SO4为183.04g/L, 电流密度265A/m2, 铜中添加剂的加入量分别为: 胶78.52g/t, 硫脲77.04g/t, 干酪素9.94 g/t, 阿维通24.85g/t, 即电解条件控制都正常, 但测定的阴极活性过电位仅40mV, 高纯阴极铜率仅55.266%。 其原因就是阳极杂质的影响。

综上所述, 阴极过电位是电解液性质的实时反映, 通过阴极过电位在线监控, 便可及时发现生产中的问题, 及时采取相应对策, 在错综复杂的生产过程中, 寻得一条快速解决问题的捷径。

3 结论

1) 该技术使铜电解有机添加剂的控制由经验操作, 变为通过阴极过电位控制, 将添加剂的控制由电沉积后的滞后调节, 变为电沉积前的超前控制。

2) 阴极过电位是电解液性质的实时反映, 通过阴极过电位在线检测, 可得出在不同电解条件时, 添加剂的最佳量。

3) 当电解条件控制在相对稳定的条件下, 阴极过电位的大小, 可反映出阳极成分波动或电解液浊度的影响。

4) 当阴极过电位控制在(51±0.5)mV时, 电铜的高纯阴极铜率为100%, 电流效率为98.26%~98.84%。

参考文献

[11] RobertC,KerbyP.MethodandApparatusforControllingtheQualityofElectrolytes[P].US4324621A,1982.