文章编号:1004-0609(2012)02-0460-05

Ni和Bi元素对SnAgCu钎焊界面金属化合物生长速率的影响

刘 洋,孙凤莲

(哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040)

摘 要:

通过加速温度时效方法研究Ni和Bi元素对低银 (含银量小于1%,质量分数) Sn-Ag-Cu(LASAC)钎料界面IMC生长速率的影响。通过与高银钎料SAC305和低银钎料LASAC对比,分析添加Ni和Bi元素后LASAC钎料在高温时效过程中热疲劳抗性的变化情况。结果表明:LASAC/Cu、LASAC-Bi/Cu和 SAC305/Cu界面IMC时效后均形成较厚的Cu3Sn层,LASAC-Ni/Cu界面经IMC时效后则形成较薄的(Cu, Ni)3Sn;高银钎料SAC305在180 ℃时效下IMC生长速率为2.17×10-5 μm2/s,与之相比,低Ag钎料LASAC IMC在时效过程中生长速率较高,为3.8×10-5 μm2/s;Ni和Bi元素的添加均可降低钎料LASAC/Cu界面IMC的生长速率,其中Bi的改善效果最显著,LASAC-Bi钎料的IMC生长速率为1.92×10-5 μm2/s,低于SAC305钎料的IMC生长速率。

关键词:

中图分类号:TG425.1 文献标志码:A

Effect of Ni and Bi addition on growth rate of intermetallic compound of SnAgCu soldering

LIU Yang, SUN Feng-lian

(School of Materials Science and Engineering, Harbin University of Science and Technology, Harbin 150040, China)

Abstract: The effects of Ni and Bi addition on the intermetallic compound (IMC) growth rate of low-Ag (<1%, mass fraction) Sn-Ag-Cu(LASAC) soldering were investigated by accelerated temperature aging. The thermal fatige resistance of LASAC solders with Ni and Bi addition was studied by comparing with SAC305 solder. The results show that thick Cu3Sn layer forms after high temperature storage (HTS) aging between LASAC/Cu, LASAC-Bi/Cu and SAC305/Cu interfaces. While the IMC between LASAC-Ni/Cu is (Cu, Ni)3Sn layer with a very thin thickness after aged. The IMC growth rate of SAC305 is 2.17×10-5 μm2/s. However, the IMC growth rate of LASAC solder is 3.8×10-5 μm2/s, which is faster than that of SAC305. The growth rate of IMC at LASAC/Cu interface decreases with Ni and Bi addition. Bi shows a better improvement for solder compared with Ni element. The IMC growth rate of LASAC-Bi is 1.92×10-5 μm2/s, which is slower than the IMC growth rate of SAC305.

Key words: growth rate; intermettalic compound (IMC); high temperture storage aging; low-Ag solder

经过十几年的研究与开发,目前已有许多无铅钎料可以替代Sn-Pb钎料应用于电子工业中。在大量的无铅钎料中,Sn-Ag-Cu (SAC)钎料被认为是最佳的替代品[1-2]。其中,最受关注的SAC钎料分别为美国推荐的Sn-3.9Ag-0.6Cu,欧盟推荐的Sn-3.8Ag-0.7Cu以及日本推荐的Sn-3.0Ag-0.5Cu。然而,此类钎料含银量均在3%(质量分数)以上。随着近年来银价格的不断上涨,导致此类钎料成本随之增大。这对于微电子封装与电子产业的飞速发展显然是十分不利的。与此同时,由于钎料中较高的银含量,焊点中大片Ag3Sn金属间化合物(IMC)的出现严重影响焊接接头的抗冲击性能。因此,新型低银SAC无铅钎料的研究与开发成为当前的热点[3-4]。

众所周知,钎焊时界面金属间化合物的形成与长大是影响钎焊接头可靠性的重要因素。相关研究表 明[5-7]:适量的IMC的形成可以起到提高接头强度、润湿焊料及阻碍焊料扩散及氧化的作用。然而IMC层过厚或者分布不均,在服役过程中会导致严重的应力集中、焊点抗剪强度的下降、焊点断裂韧性和抗低周疲劳能力下降, 最终危害接头的性能而造成封装破坏。王丽凤等[8]研究微量Ni对Sn-3.0Ag-0.5Cu钎料及焊点界面的影响。Ni的加入使Sn-3.0Ag-0.5Cu/Cu在钎焊界面生成相化学组成由Cu6Sn5转变为(Cu,Ni)6Sn5。同时该研究还表明:微量Ni的添加对时效过程中界面IMC的增长起到一定的抑制作用。因此,为了提高焊接接头强度,改善焊接界面热疲劳抗性,本研究以一种新型低银无铅钎料LASAC为研究对象,以髙银钎料SAC305作为对比,研究适量Ni和Bi的添加对LASAC钎料回流焊后及时效后的焊点界面IMC扩散行为的影响规律。

1 实验

试验选择的4组试样分别为低银钎料LASAC、LASAC-Ni、LASAC-Bi和SAC305(其中LASAC-Ni、LASAC-Bi分别为低银钎料LASAC中添加一定量Ni、Bi元素制备的钎料)。选用原料为纯度大于99.9%的锡粒、银片、铜片,采用高频熔炼方法制备钎料合金。试验选择表面平滑、厚度为0.5 mm的铜片作为基板焊盘,经酸洗去除氧化膜后用无水乙醇清洗备用,助焊剂为松香乙醇溶液。

将4组钎料制备成直径为700 μm的小球,将制备好的4组焊料球放到铜盘上,滴加数滴助焊剂后在回流焊机中进行焊接。回流焊的峰值温度为250 ℃,焊接时间为500 s,最后在回流炉中风扇冷却,分别得到4组试样与Cu基板形成的焊点。将制备的焊点在180 ℃下分别保温0 h、25 h、100 h、144 h后取出。将回流焊后和老化后的焊点进行镶嵌、打磨、抛光后制备成金相试样,借助Olympus多功能光学金相显微镜对界面微观组织进行观察。

本文作者借助AutoCAD软件对界面IMC厚度进行测量。为减小误差,本实验选用的方法是测量焊点界面IMC的面积与焊接界面长度,通过二者的比值求得界面IMC的平均厚度。

2 结果与分析

2.1 界面IMC在时效过程中的生长行为

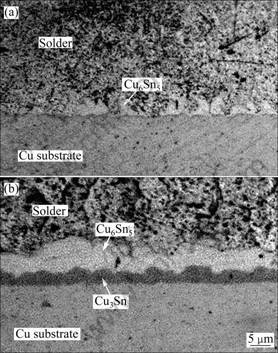

图1所示为LASAC/Cu界面IMC时效前后对比。由图1(a)可知,经250 ℃回流焊后,钎料与Cu基板间形成了界面处金属间化合物,化合物形貌为椭球形,晶粒尺寸较大且晶粒间比较稀疏。EDX分析结果表明:该层为金属间化合物Cu6Sn5。

图1 LASAC/Cu界面IMC形貌

Fig. 1 IMC morphologies of LASAC/Cu interface: (a) LASAC/Cu; (b) LASAC/Cu after aged for 144 h

从图1(b)中可以看出,时效144 h后,界面IMC不仅向钎料内发生纵向生长,也由于其自身晶粒的粗大化使IMC层变得致密、平整。此外,时效后在Cu6Sn5层与Cu基板之间有一新的IMC层出现,经证实该层化合物为Cu3Sn金属间化合物。分析原因,主要是由于Cu6Sn5层与Cu在高温下长时间接触,导致Cu原子向Cu6Sn5化合物中扩散,从而提高了化合物中Cu原子的浓度,形成了一层由Cu3Sn组成的界面IMC层。相关研究表明[9-12],过厚的Cu3Sn层容易导致脆性断裂,对焊点可靠性不利。

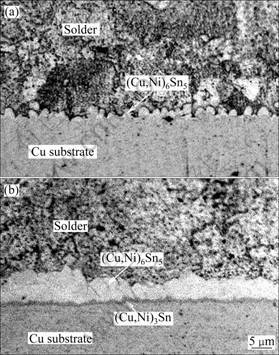

图2所示为LASAC-Ni/Cu界面IMC时效前后对比。图2(a)中界面金属间化合物形貌为细小的蠕虫状,厚度较薄。EDX分析结果表明:该层为金属间化合物(Cu1-xNix)6Sn5。时效后,IMC晶粒不再像未经过时效处理时那样细小(图2(b)),界面IMC层变厚且表面不平整,有晶粒尺寸较大的IMC出现。

图2 LASAC-Ni/Cu界面IMC形貌

Fig. 2 IMC morphologies of LASAC-Ni/Cu interface: (a) LASAC- Ni/Cu; (b) LASAC-Ni/Cu after aged for 144 h

时效后,IMC层主要由两部分组成:(Cu1-xNix)6Sn5和(CuxNi1-x)3Sn。值得注意的是:相比图1(b)中未添加Ni时的Cu3Sn层,LASAC-Ni/Cu界面处的 (CuxNi1-x)3Sn 金属间化合物层明显薄很多。因为图1(b) 中Cu3Sn层是由于基板中的Cu向Cu6Sn5层扩散形成的,在Cu3Sn形成的同时伴随着Cu6Sn5的损耗,即Cu3Sn层的形成与长大取决于Cu6Sn5 向Cu3Sn转变的能力。

同样,在长时间的高温老化过程中,(Cu1-xNix)6Sn5也会由于Cu的扩散发生结构上的转变,形成一层新的界面化合物(CuxNi1-x)3Sn。但是,这一转变的驱动力相对较大,转变过程缓慢。导致长时间时效后的(CuxNi1-x)3Sn层依然非常薄。

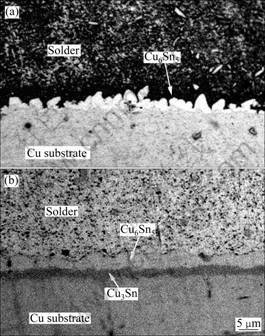

图3所示为LASAC-Bi/Cu界面IMC时效前后的对比。图3(a)中界面IMC为锯齿状Cu6Sn5。时效后的界面IMC厚度有所增长,且由时效前的锯齿状变成均匀、平缓的界面IMC层(见图3(b))。与图1(b)相比,要显得薄且均匀,说明Bi的添加对界面IMC的生长有抑制作用。与其他钎料类似,该试样在时效后也有新的界面IMC层出现。EDX分析结果表明:两层化合物分别是Cu6Sn5和Cu3Sn,在界面金属间化合物与Cu基体中均未发现有Bi存在,说明Bi没有参与界面反应过程。

图3 LASAC-Bi/Cu界面IMC形貌

Fig. 3 IMC morphologies of LASAC-Bi/Cu interface: (a) LASAC- Bi/Cu (b) LASAC-Bi/Cu after aged for 144 h

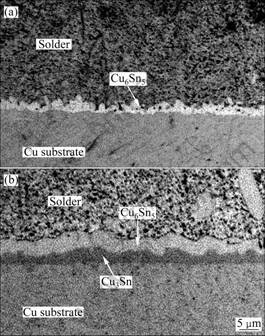

图4所示为SAC305/Cu界面IMC时效前后的对比。可以看出,时效后的界面IMC厚度增加且IMC层表面变得很不平整。对界面处出现的两层界面IMC进行EDX分析,证明这两层IMC也分别是Cu6Sn5和Cu3Sn。此外,在Cu6Sn5层与钎料的连接部分还有尺寸较大的界面IMC出现,分析表明该金属间化合物的成分为Ag3Sn。祝清省和张黎[13]以及LU和HALUK[14]指出,无铅钎料焊接接头界面处大片状Ag3Sn的出现往往会诱发焊点裂纹的形成,对焊点的可靠性造成严重的影响。

图4 SAC305/Cu界面IMC形貌

Fig. 4 IMC morphologies of SAC305/Cu interface: (a) SAC305/Cu; (b) SAC305/Cu after aged for 144 h

2.2 界面IMC生长速率

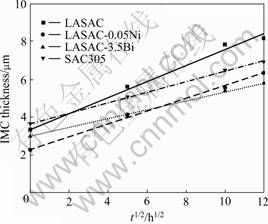

为避免焊点尺寸效应的干扰,本研究选用了大尺寸焊点。根据4种钎焊焊点在180 ℃下时效不同时间后界面处金属间化合物层的厚度值,作界面IMC厚度与时效时间的平方根的曲线(见图5)。在180 ℃等温时效时,随时效时间的增加,4种成分钎料焊点IMC厚度都在不断增加,但增加的速度有所不同,即界面化合物层的厚度与时效时间平方根之间近似满足线性关系。这表明时效过程中界面金属间化合物层厚度的增加是受元素扩散控制的[15-16]。

图5 IMC厚度与t1/2的变化关系曲线

Fig. 5 IMC thickness versus square root of aging time

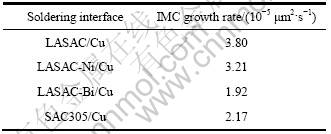

直线的斜率代表界面金属间化合物生长速率的平方根。斜率越大,说明对应的生成的界面金属间化合物在某温度下的生长速度越快。由此,可以分别计算出在180 ℃下LASAC、LASAC-Ni、LASAC-Bi、SAC305 4组钎料与Cu焊盘之间的金属间化合物生长速率,如表1所示。

表1 在180 ℃时效时IMC生长速率

Table 1 IMC growth rate after aging at 180 ℃

从表1中可以看出,低银钎料LASAC在180 ℃时效过程中的IMC生长速率较高银钎料SAC305高;钎料LASAC中添加Ni、Bi元素可以降低界面IMC生长速率;添加Bi后,IMC生长速率降低为1.92× 10-5 μm2/s,低于同条件下SAC305的IMC生长速率。分析原因,界面IMC的生长主要是基于固-固界面的元素扩散。所以,界面IMC的生长速率取决于Cu、Sn、Ni等元素在固定条件下的扩散速率。相比高银钎料SAC305,低银钎料对Cu元素的溶解度相对更高,基板中Cu的扩散速率也就更快,IMC厚度的增长也较快。Bi原子在Sn中的固溶很大程度地降低了Cu、Sn原子间的扩散速率,减缓Cu-Sn金属间化合物的生长速率,对提高焊点抗老化性能起到一定作用。

3 结论

1) LASAC/Cu、LASAC-Bi/Cu和 SAC305/Cu界面IMC时效后会在先生成的Cu6Sn5与Cu基板间形成一层较厚的Cu3Sn,Ni的加入可有效降低该层化合物厚度,对提高钎焊接头可靠性有利。

2) 相比高银钎料SAC305,低银钎料LASAC在高温时效过程中的IMC生长速率较高。

3) Ni和Bi的添加均可降低钎料LASAC/Cu界面IMC的生长速率,改善焊点抗老化性能。其中,Bi的改善效果更明显。

REFERENCES

[1] ANDERSON I E. Development of Sn-Ag-Cu and Sn-Ag-Cu-X alloys for Pb-free electronic solder applications[J]. J Mater Sci: Mater Electron, 2007, 18: 55-76.

[2] 张新平, 尹立孟, 于传宝. 电子和光子封装无铅钎料的研究和应用进展[J]. 材料研究学报, 2008, 22: 1-9.

ZHANG Xin-ping, YIN Li-meng, YU Chuan-bao. Advances in research and application of lead-free solders for electronic and photonic packaging[J]. Chinese Journal of Materials Research, 2008, 22: 1-9.

[3] KANLAYASIRI K, ARIGA T. Influence of thermal aging on microhardness and microstructure influence of Sn-0.3Ag- 0.7Cu-xIn lead-free solders[J]. Journal of Alloys and Compounds, 2010, 504: L5-L9.

[4] SU Y A, TAN L B, TEE T Y. Rate-dependent properties of Sn-Ag-Cu based lead free solder joints[C]//Electronic Packaging Technology Conference. Singapore: IEEE Inc, 2009: 283-291.

[5] 于大全, 段莉蕾, 赵 杰, 王 来, WU C M L. Sn-3.5Ag/Cu界面金属间化合物的生长行为研究[J]. 材料科学与工艺, 2005, 13(5): 532-536.

YU Da-quan, DUAN Li-lei, ZHAO Jie, WANG Lai, WU C M L. The growth behaviors of intermetallic compounds between Sn-3.5Ag and Cu substrate[J]. Material Science and Technology, 2005, 13(5): 532-536.

[6] LAURILA T, VUORINEN V. Interfacial reactions between lead-free solders and common base materials[J]. Materials Science and Engineering, 2005, 49: 1-60.

[7] SUN K S, SUNG K K. The evolution of microstructure and microhardness of Sn-Ag and Sn-Cu solders during high temperature aging[J]. Microelectronics Reliability, 2009, 43: 288-295.

[8] 王丽凤, 申旭伟, 孙凤莲, 刘 洋. 微量Ni对Sn-3.0Ag-0.5Cu钎料及焊点界面的影响[J]. 电子元件与材料, 2008, 27(9): 65-68.

WANG Li-feng, SHEN Xu-wei, SUN Feng-lian, LIU Yang. Effect of micro amount Ni on Sn-3.0Ag-0.5Cu solder and interface of solder joint[J]. Electronic Components and Materials, 2008, 27(9): 65-68.

[9] DENG X, PIOTROWSKI G, WILLIAMS J J, CHAWLA N. Influence of initial morphology and thickness of Cu6Sn5 and Cu3Sn intermetallics on growth and evolution during thermal aging of Sn-Ag solder/Cu joints[J]. Journal of Electronic Materials, 2003, 32: 1403-1413.

[10] WANG Y W, CHANG C C, KAO C R. Minimum effective Ni addition to SnAgCu solders for retarding Cu3Sn growth[J]. Journal of Alloys and Compounds, 2009, 478: L1-L4.

[11] CHIEN Wei-chang, SU Chun-yang, TU Chun-te, KAO C R. Cross-interaction between Ni and Cu across Sn layers with different thickness[J]. Journal of Electronic Materials, 2007, 36: 1455-1461.

[12] WANG Y W, KAO C R. Minor Fe, Co and Ni additions to SnAgCu solders for retarding Cu3Sn growth[C]//International Conference on Electronic Materials and Packaging, Taipei: IEEE Inc, 2009: 76-79.

[13] 祝清省, 张 黎. 金属间化合物Ag3Sn对Sn3.8Ag0.7Cu焊料合金拉伸性能的影响[J]. 金属学报, 2007, 43(1): 41-46.

ZHU Qing-sheng, ZHANG Li. Effect of intermetallics Ag3Sn on the tensile property of Sn3.8Ag0.7Cu solder alloy[J]. Acta Metallurgica Sinica, 2007, 43(1): 41-46.

[14] LU H Y, HALUK B. Effect of Ag content on the microstructure development of Sn-Ag-Cu interconnects[J]. J Mater Sci: Mater Electron, 2006, 17: 171-188.

[15] 王要利, 张柯柯, 韩丽娟, 温洪洪. Sn-2.5Ag-0.7Cu(0.1RE)/Cu焊点界面区微观组织与Cu6Sn5的生长动力学[J]. 中国有色金属学报, 2009, 19(4): 708-713.

WANG Yao-li, ZHANG Ke-ke, HAN Li-juan, WEN Hong-hong. Microstructure and growth behavior of Cu6Sn5 for Sn-2.5Ag-0.7Cu(0.1RE)/Cu solder joint interface[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(4): 708-713.

[16] 齐丽华, 黄继华, 张建纲, 王 烨, 张 华, 张兴科. SnAgCu/Cu和SnPb/Cu界面热剪切循环条件下化合物的生长行为[J]. 中国有色金属学报, 2006, 16(10): 1705-1709.

QI Li-hua, HUANG Ji-hua, ZHANG Jian-gang, WANG Ye, ZHANG Hua, ZHAO Xin-ke. Growth behavior of compounds formed at Sn-3.5Ag-0.5Cu/Cu and Sn-Pb/Cu interfaces during thermal-shearing cycling[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(10): 1705-1709.

基金项目:国家自然科学基金资助项目(51075107); 黑龙江省自然基金重点项目(15008002-09034); 哈尔滨市优秀学科带头人基金资助项目(2008RFXXG010)

收稿日期:2010-12-28;修订日期:2011-05-16

通信作者:孙凤莲,教授,博士;电话:0451-86398791;E-mail: sunflian@163.com

摘 要:通过加速温度时效方法研究Ni和Bi元素对低银 (含银量小于1%,质量分数) Sn-Ag-Cu(LASAC)钎料界面IMC生长速率的影响。通过与高银钎料SAC305和低银钎料LASAC对比,分析添加Ni和Bi元素后LASAC钎料在高温时效过程中热疲劳抗性的变化情况。结果表明:LASAC/Cu、LASAC-Bi/Cu和 SAC305/Cu界面IMC时效后均形成较厚的Cu3Sn层,LASAC-Ni/Cu界面经IMC时效后则形成较薄的(Cu, Ni)3Sn;高银钎料SAC305在180 ℃时效下IMC生长速率为2.17×10-5 μm2/s,与之相比,低Ag钎料LASAC IMC在时效过程中生长速率较高,为3.8×10-5 μm2/s;Ni和Bi元素的添加均可降低钎料LASAC/Cu界面IMC的生长速率,其中Bi的改善效果最显著,LASAC-Bi钎料的IMC生长速率为1.92×10-5 μm2/s,低于SAC305钎料的IMC生长速率。