基于层次分析模糊分类器的油气输送管道TPD信号诊断

赵新宇1, 2,赵延明2,赵新民3

(1. 湖南商学院 计算机与电子工程系,湖南 长沙,410205;

2. 中南大学 机电工程学院,湖南 长沙,410083;

3. 湖南师范大学 物理与信息科学学院,湖南 长沙,410007)

摘 要:

摘 要:基于油气管道第三方破坏(TPD)信号小样本特征、融合层次分析和模糊分类构建层次分析模糊分类器,采用相关分析方法建立油气输送管道TPD定位模型,并利用所建立的油气输送管道TPD诊断系统实现油气输送管道TPD信号诊断。研究结果表明:层次分析模糊分类器的油气输送管道TPD分类准确率高于91%;层次分析模糊分类器和油气输送管道TPD定位模型可实现对油气输送管道TPD信号的准确诊断。

关键词:

中图分类号:TP277 文献标志码:A 文章编号:1672-7207(2010)04-1478-07

Diagnosis on TPD signals from oil and gas transmission pipeline based on analytic hierarchy process fuzzy classifier

ZHAO Xin-yu1, 2, ZHAO Yan-ming2, ZHAO Xin-min3

(1. Department of Computer and Electron Engineering, Hunan Commercial College, Changsha 410205, China;

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

3. College of Physics and Information Science, Hunan Normal University, Changsha 410007, China)

Abstract: Based on little sample feature of third-party damage (TPD) signals from oil and gas transmission pipeline, an analytic hierarchy process fuzzy classifier was established and analytic hierarchy process, fuzzy classifying and fixed position model of TPD signals from oil and gas transmission pipeline was given using cross-correlation analysis method. Moreover, diagnosis on TPD signals from oil and gas transmission pipeline was carried out to establish diagnosis system of TPD signals from oil and gas transmission pipeline. The results show that classifying accuracy of TPD signals from oil and gas transmission pipeline based on analytic hierarchy process fuzzy classifier is larger than 91%. Analytic hierarchy process fuzzy classifier and fixed position model of TPD signals from oil and gas transmission are useful for accurate diagnosis on TPD signals from oil and gas transmission pipeline.

Key words: analytic hierarchy process; oil and gas transmission pipeline; third-party damage; fuzzy classifying

近几年来,油气管道不断遭到包括人为破坏、打孔和钻孔等第三方破坏[1](Third-party damage,TPD),不但引起油气资源损失,污染环境,而且会引发火灾、爆炸等。目前,对油气管道TPD的检测方法包括直接检测诊断法和间接检测诊断法[2-5]。在直接检测诊断法中,人工巡视[2]尽管有一定作用,但要耗费大量的人力和物力。基于磁通、涡流、数学图像处理等技术的管内检测法[3]结果较准确,缺点是探测只能间断进行,投资巨大,只适用于较大口径的管道,容易发生管道堵塞、停运等严重事故[4-5]。而管线外壁敷设一种泄漏检测专用线缆、半渗透检测管、检测光纤等进行检测时可不受管道运行状态影响,灵敏度很高,能够检测出微小的泄漏[6-7]。在间接检测诊断法中,体积流量突变法、体积/质量平衡法和实时模型法均通过机理建模,由于影响管道模型计算精度的因素众多,因此,采用该3种方法进行准确定位的难度很大。此外,统计检漏法还很不成熟,仍存在模型的定位精度问题、定位公式适用性问题及其对统计检漏模型的影响问题等;负压波法结构复杂、安装困难,不易维护,同时,还需要对波速进行计算[8-9];声信号检测尽管检测精度高,但声信号传播机理尚未真正掌握,对TPD信号检测而言工业应用还不成熟。总之,现有的泄漏检测手段对于TPD预警作用很小[10-14]。此外,在油气管道TPD信号检测与诊断过程中,对油气管道TPD信号分类时并不具备大量的破坏信号样本,在现场采集到或检测到的破坏信号,不管真实的还是模拟的,样本量毕竟有限,因此,属于小样本的分类研究。为了使分类器具有较好的推广性和拟合性,本文作者在基于声信号检测技术的基础上,采用对小样本具有很好分类特性的层次分析模糊分类器,建立油气管道TPD源分类的快速算法,对油气输送管道TPD实现快速诊断,以维护油气管道运行安全,阻止油气管道TPD的发生具有十分重要的工程应用价值。

1 油气输送管道TPD层次分析模糊分类器

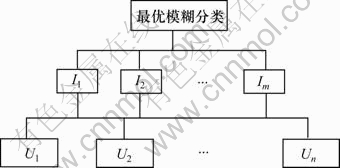

油气输送管道TPD层次分析模糊分类器的基本思想可表示为:以模糊分类有效性指标为评价指 标,以同一数据集合上的多个模糊分类为备选对象,构造3层层次分析(Analytic hierarchy process, AHP)模型[15],其结构图见图1。其中:Ij(j=1, 2, …, m)为第j

个模糊分类有效性指标;Ui(i=1, 2, …, n)为第i个模糊分类。应用层次分析法综合评价各个模糊分类,赋予它们以相应的优先级系数,从中选出优先级别最高的模糊分类为最优模糊分类。

图1 层次分析模糊分类器结构图

Fig.1 Frame figure of analytic hierarchy process fuzzy classifier

1.1 模糊分类有效性指标

令第i个模糊类Ci的截集Di为:

![]() (1)

(1)

由于![]() 事先难以设定,令第i个模糊类Ci的截集Di为:

事先难以设定,令第i个模糊类Ci的截集Di为:

![]() (2)

(2)

式中:符号arg表示模式x按照隶属度最大原则归入第i个模糊类Ci。利用第i个模糊类Ci的截集与模糊隶属度矩阵,计算产生第i个模糊类的概率P(Ci):

(3)

(3)

式中:μi(dij)为模式dij隶属于第i个模糊类的隶属度。

模式dij出现的概率P(dij)可表示为:

![]() (4)

(4)

第i个模糊类Ci的截集Di的概率P(Ci|Di) 可表示为:

![]() (5)

(5)

用所有模糊类的截集发生的概率均值度量模糊分类发生的概率,则模糊分类有效性指标S(U, c)可表示为:

(6)

(6)

S(U, c)越大,表明出现这个模糊分类的概率越大,当其值达到最大值时,对应的分类数就是数据集合的最优分类数c*。

1.2 油气输送管道TPD层次分析模糊分类优选算法

假定集合X={x1, x2, …, xn}( xi∈Rs)上有n个模糊分类,以它们为备选对象,用m个模糊分类有效性指标为评价指标,n个模糊分类与m个模糊分类有效性指标构成1个3层层次分析图,应用层测分析法对上述n个模糊分类进行综合评价,选出最优者。

记Uk=(ujk(xi))g×n为X上的第k(k=1, 2, …, n)个模糊分类,Ij为第j个(j=1, 2, …, m)模糊分类有效性指标。对于1种只有3个层次的层次分析法,只需2步就可以完成。

Step 1: 各个评价指标独立地评价各个备选对象,并赋予它们以相应的局部优先等级。

记Vj(Uk)为模糊分类Uk的第j个指标Ij(j=1, 2, …, m)的值,依据指标Ij的属性,将各个模糊分类的指标Vj(Uk)转换为等级系数rj(Uk)。

若指标Ij越大,则模糊分类效果越好。将Vj(Uk)(k=1, 2, …, n)按照由小到大的顺序排列,Vj(Uk)对应的序号就是它的等级系数rj(Uk)。

应用等级系数,构造比较矩阵Bj=(bpqj)n×n。bpqj可表示为:

![]() (7)

(7)

应用加权最小平方法(Weighted least-squares method,WLS)[15]求解各个模糊分类在指标Ij评价下的局部优先等级系数Pkj(k=1, 2, …, n)。

![]()

s.t. ![]() (8)

(8)

Step 2: 所有评价指标综合评价各个模糊分类,从中选出最优模糊分类。

鉴于模糊分类有效性指标的差异性,不同的模糊分类有效性指标赋予同一个模糊分类的局部优先等级系数所代表的含义可能不一样,以加权和的方式将各个模糊分类的局部优先等级系数Pkj(k=1, 2, …, n)综合成全局优先等级系数Gk(k=1, 2, …, n),即

![]() (9)

(9)

2 油气输送管道TPD定位诊断

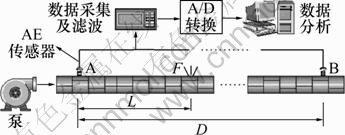

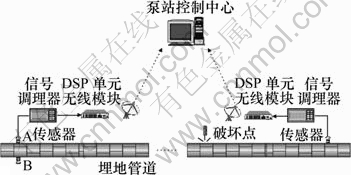

根据油气输送管道泄漏的声发射信号特征,可应用相关分析来实现对油气输送管道泄漏点的准确诊断。油气输送管道TPD监测系统示意图如图2所示。图2中,A和B为2个声发射传感器,泄漏点位于2个传感器之间。将A和B 2个传感器接收到的信号进行互相关运算,得出信号传到A和B 2个位置时的时间差Δτ,则参考传感器A至破坏点的距离L为:

![]() (10)

(10)

式中:D为2个传感器之间的距离;v为声波在管道的传播速度。

图2 油气输送管道TPD监测系统示意图

Fig.2 Sketch map of monitoring system of TPD signals from oil and gas transmission pipeline

泄漏声信号在油气输送管道中传播速度可从相关的工程手册中获得,故对油气输送管道泄漏点的准确定位就转化为获得时间差Δτ。由于泄漏点位置未知,为确保传感器A和B都能接收到同一时间发出的信号,需要选择合适的采样长度。考虑极端情况,泄漏点位于其中1个传感器的位置上。为保证另外一个传感器能够收到同一时间泄漏点发出的信号,最少应该保证采样长度τ=D/v。选择2τ作为采样长度,并选择固定的采样频率f。将传感器A接收到的信号A(n)一分为二,选取前半部分A1,将传感器B接收到的信号B(n)的前半部分B1(从信号中间截断)与A1进行相关分析,得出r1,然后,逐点平移传感器B接收的信号,用等同的长度继续与A1进行相关分析,则自相关数rAB(m)为:

![]() (11)

(11)

式中:N取A(n)数据点数和B(n)数据点数的各一半;m取值从0到N-1。

由于A1至少应该含有一部分泄漏信号S(因为采样长度为2τ),B(n)中至少有一段信号含有与A1信号相同的泄漏信号S,故自相关结果rS(i)为:

![]() (12)

(12)

当i=0时,相关结果最大,可由自相关函数的性质得出。假定相关结果最大时为mmax(也可认为是mmax个采样点),此时,与A1进行相关分析的对应相关信号为Bmax。在泄漏信号S到达传感器A之后,延迟一段时间才到达传感器B,则泄漏信号到达传感器的时间差?τ可由下式确定:

![]() (13)

(13)

式中:f为采样频率。

应用相关分析作为声发射信号的分析方法时,噪声信号的干扰可能会导致相关函数并不能真正反映2个信号的相似性。在实际定位过程中,引入相关系数ρxy的算法,可以排除信号幅度的影响,使相关运算的结果真正反映信号之间的相似性。其主要思路与声发射信号相关分析方法相同,只是将式(11)和式(12)分别改为以下2个式子即可:

(14)

(14)

3.1 油气输送管道TPD诊断系统组成

油气输送管道TPD诊断系统的总体结构如图3所示,主要由上层管理单元、中心DSP处理单元、无线传输模块和多个检测单元组成。针对油气输送管道的实际情况,考虑在监测点对采集数据直接用硬件进行信号调理、小波分频消噪,再无线传输至泵站,在泵站进行TPD活动的确认、初步的声源分类、相关分析定位诊断等。

对于传感器的选择,为保证信息的完整性和可靠性,同时,引入振动传感器和声音传感器进行多传感器的融合;在信号处理的硬件实现方面,为保证信号处理的实时性,引入TI TMS320VC5509 DSP芯片对其进行处理,使工作人员在破坏活动刚发生时就能防止破坏活动进一步发生。

图3 油气输送管道TPD诊断系统结构图

Fig.3 Structure of diagnosing system of TPD signals from oil and gas transmission pipeline

3.2 油气输送管道TPD分类实现

图4所示为传感器和破坏源距离150 m的某埋地原油输送管道上在正常、敲击、切割3种典型情况下的振幅y的测试数据时域图。从现场采集原油输送管道TPD数据共有120个有效样本,60个为训练集(正常、敲击、切割3种情况各20个),60个为样本测试集(正常、敲击、切割3种情况各20个),采用小波理论去噪声后,分别采用模糊分类、sigmoid核函数支持向量机和本文提出的层次分析法进行模糊分类。

图4 TPD信号时域图

Fig.4 Time domain maps of TPD signals

表1所示为原油输送管道TPD数据支持向量机分类结果。从表1可知:随着迭代系数q的增大,分类系数变小,模糊性增大;但当迭代系数q过大时,虽然具有较大模糊性,但计算偏差大,若有偏差样本,会显著影响计算结果;当迭代系数q=2时,分类效果提高,并且对于正常和有破坏这2种情况下的信号分类时,正确率均较高;对于敲击和切割这2种比较微弱的信号分类时,其效果与sigmoid核函数支持向量机分类的效果差不多;随着阶次v的增大,sigmoid核函数支持向量机分类效果提高。该2种分类方法对于正常和有TPD破坏的这2类分类效果较差,而在现场,这点很重要,因为漏报和错报的风险概率是不一样的。

表1 原油输送管道TPD数据分类结果

Table 1 Classing results of TPD signals from oil transmission pipeline

采用层次分析模糊分类器时,分类效果较好,并且对于正常和有破坏这2种情况的信号分类时,正确率较高,但对于敲击和切割这2种比较微弱的信号分类时,效果要差。这主要是因为信号沿管线传播能量衰减的程度不一样,微弱信号需要分解更多层数,特征向量才会对信号比较敏感,但计算量又会增加,所以,还要在这二者之间进行折中。

3.3 油气输送管道TPD定位诊断

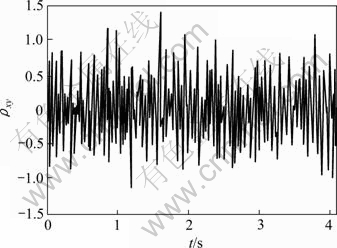

在信号源单一、传播比较简单时,直接进行互相关分析比较有效,当测试情况复杂时,该方法不一定有效。例如,当2个传感器的距离D=150 m时,传感器B接收到的测点信号时域图如图5所示。从图5可见:序列中的波形没有重复性、规律性,由于受各种噪音的影响,将真实值淹没,这也说明原始波形是不平稳的。

图5 传感器B的时域图

Fig.5 Time domain map of transducer B

图6所示是直接对A和B 2个传感器时域信号进行互相关分析的互相关系数图,可见:相关分析的结果不理想,出现了多个峰值点,且相关系数也较小,不利于进行TPD定位诊断。根据互相关系数ρmax=0.725,计算延时?τ=21.5 ms,而2个传感器的距离D=15 m,由测得的波速计算实际的延时,应为Δτ=12.4 ms,导致距离相差近11 m。因此,直接进行互相关分析,定位诊断误差较大。

图6 A和B 2个传感器信号的互相关图

Fig.6 Cross-correlation map of transducer A and B each over

由于石油管线上钻孔、打孔的信号属于非稳 态、短时信号,具有很强的时变性。为减小定位误 差,提高互相关分析数据的可靠性,考虑应用小波包分解处理数据,离散信号按小波包基展开时,包含低通滤波与高通滤波。每一次分解就将上层j+1的第n个频带进一步分割变细为下层j的第2n与第2n+1个子频带。

离散信号的小波包分解算法为:

(16)

(16)

式中:ak和bk为小波分解共轭滤波器系数。小波包重构算法为:

![]() (17)

(17)

式中:hk和gk为小波重构共轭滤波器系数。

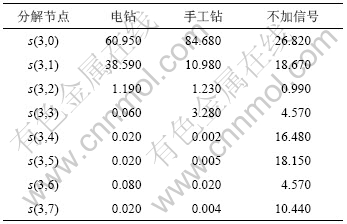

用小波包对信号做k层分解,则它在第k层所形成的频域分成0~fs/2k,fs/2k~2fs/2k,… (2k-1)fs/2k~fs。其中:fs为信号中的最高频率,共2k个。信号分解后,根据需要分析各频段的特征,提取有用的部分来重构信号,然后,对重构信号进行互相关分析。小波包基的选择是进行变换的关键,经过反复计算和比较选择db4小波,并基于Shannon熵标准进行分解。当破坏点距离信号采集点15 m时,对分别用电钻和手工钻所获取信号,进行db4小波包的3层分解。各级频带能量所占总能量的百分比如表2所示。

表2 各级频带能量的百分比

Table 2 Energy percent of all levels of frequency band %

从表2可知:不加信号时(无钻孔),信号频谱的能量分布在较宽的频带,既分布在低频段,也分布在高频段,有多个小波包的能量等级很接近,反映了不同的高频噪声所占的能量,低频段s(3, 0)和s(3, 1)这2个包的能量显著增大;当钻头打孔时,能量主要集中在低频部分,s(3, 0)和s(3, 1)包所含信息较丰富,集中了总能量的95%~99%。因为距离较近,电钻产生的信号较强烈,波形容易分辨。

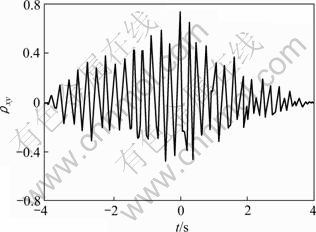

根据前述的特征小波包选取方法,提取s(3, 0)和s(3, 1)为特征包,分别对这2个包进行重构。图7所示是手工钻信号s(3, 0)和s(3, 1)特征包的重构信号图,可见:原信号包含的噪声都基本被过滤。分别将2个包的重构信号进行互相关运算,相关系数ρmax分别为0.928和0.942,与未分解前相比,相关系数增大,延时Δτ与实际值也较符合。

图7 小波包信号重构

Fig.7 Signal reconstruction of wavelet packet

采用层次分析模糊分类器和油气输送管道TPD定位模型对油气输送管道TPD信号进行诊断,结果表明:距某泵站1.8 km处油气输送管道可能的TPD信号有钻孔、敲击或者钻孔和敲击。通过层次分析模糊分类诊断,这3种TPD信号可能性为 0.60,0.30和0.10。采用文献[13]中方法进行诊断时,这3种TPD信号可能性为 0.43,0.36和0.21。可见:经过融合诊断后,采用本文分类器得到的油气输送管道TPD的信号强度发生了明显变化,而采用文献[13]中方法得到的油气输送管道TPD的信号强度没有明显的变化。事实上,某泵站1.8 km处油气管道正在被钻孔,证实了本文分类器诊断结论的正确性。

4 结论

(1) 以模糊分类有效性指标为评价指标,同一数据集合上的多个模糊分类为备选对象,构造3层层次分析模型,构建了层次分析模糊分类器,为小样本的油气输送管道TPD信号最优模糊分类提供了有力的工具。

(2) 根据油气输送管道泄漏的声发射信号特征,采用相关分析方法建立了油气输送管道TPD定位模型,并引入相关系数ρxy,可以排除噪声信号对信号幅度的影响。

(3) 基于声信号检测技术,采用上层管理单元、中心DSP处理单元、无线传输模块和多个检测单元建立了油气输送管道TPD诊断系统,实现了油气输送管道TPD信号诊断。层次分析模糊分类器的油气输送管道TPD分类准确率高于91%,可实现对油气输送管道TPD信号的准确诊断。

参考文献:

[1] 王强. 基于声信号检测的管道TPD预警系统研究[D]. 杭州: 浙江大学控制科学与工程学系, 2005: 10-19.

WANG Qiang. The buried pipeline TPD signals preventive detecting system based on acoustic signal[D]. Hangzhou: Zhejiang University. Department of Control Science and Engineering, 2005: 10-19.

[2] 陈述治, 袁厚明. 埋地输油管道盗油卡子的检测方法[J]. 油气储运, 2002, 21(8): 49-51.

CHEN Shu-zhi, YUAN Hou-ming. How to find oil robbing clamp in buried oil pipeline[J]. Oil & Gas Storage and Transportation, 2002, 21(8): 49-51.

[3] 陈华敏, 师学明, 张云姝, 等. 管道泄漏检测技术进展[J]. 安全与环境工程, 2003, 10(3): 58-61.

CHEN Hua-min, SHI Xue-ming, ZHANG Yun-shu, et al. The advancement of pipelines leak detection technology[J]. Safety and Environmental Engineering, 2003, 10(3): 58-61.

[4] Folkers A, M?sch F, Malina T, et al. Realtime bioelectrical data acquisition and processing from 128 channels utilizing the wavelet-transformation[J]. Neurocomputing, 2003, 52: 247-254.

[6] Huebler J E. Leak detection and measurement facts[EB/OL]. [2000-08-10]. http://www.gasindustries.com.

[7] 鄂加强. 智能故障诊断及其应用[M]. 长沙: 湖南大学出版社, 2006: 204-209.

E Jia-qiang. Intelligent fault diagnosis and its application[M]. Changsha: Hunan University Press, 2006: 204-209.

[8] 靳世久, 王立宁, 李健. 瞬态负压波结构模式识别法原油管道泄漏检测技术[J]. 电子测量与仪器学报, 1998, 12(1): 59-64.

JIN Shi-jiu, WANG Li-ning, LI Jian. Instantaneous negative pressure wave pattern recognition method in leak detection of crude petroleum transported pipeline[J]. Journal of Electronic Measurement and Instrument, 1998, 12(1): 59-64.

[9] 王立宁, 李健, 靳世久. 热输原油管道瞬态压力波法泄漏点定位研究[J]. 石油学报, 2000, 21(4): 93-96.

WANG Li-ning, LI Jian, JIN Shi-jiu. Pressure wave leak point instantaneous location of crude oil heating transport pipeline[J]. Acta Petrolei Sinica, 2000, 21(4): 93-96.

[10] Cao Y G, Shi Y J, Zhang S H, et al. Research on strength degradation of oil transmission pipeline by third-party damages[J]. Engineering Failure Analysis, 2010, 17(1): 344-352.

[11] Muhlbauer W K. Pipeline risk management manual: Ideas, techniques, and resources[M]. 3rd ed. Houston, Tex: Gulf Professional Publishing, 2004: 107-154.

[12] DONG Yu-hua, YU Da-tao. Estimation of failure probability of oil and gas transmission pipelines by fuzzy fault tree analysis[J]. Journal of Loss Prevention in the Process Industries, 2005, 18(2): 83-88.

[13] Abedi S S, Abdolmaleki A, Adibi N. Failure analysis of SCC and SRB induced cracking of a transmission oil products pipeline[J]. Engineering Failure Analysis, 2007, 14(1): 250-261.

[14] Hopkins P. The structural integrity of oil and gas transmission pipelines[J]. Comprehensive Structural Integrity, 2007, 1(6): 87-123.

[15] Tiryaki F, Ahlatcioglu B. Fuzzy portfolio selection using fuzzy analytic hierarchy process[J]. Information Sciences, 2009, 179(1/2): 53-69.

收稿日期:2010-02-22;修回日期:2010-04-28

基金项目:湖南省高等学校科学研究项目(07C403)

通信作者:赵新宇(1969-),男,湖南湘潭人,博士研究生,副教授,从事智能检测与智能信息融合处理研究;电话:13808420938;E-mail: shyzxy@163.com

(编辑 陈灿华)

(15)

(15)