文章编号:1004-0609(2010)07-1302-07

SiC颗粒增强Al-Fe-V-Si复合材料的SiC/Al界面形貌

贺毅强1,王 娜2,乔 斌1,冯立超1,陈志钢3,陈振华4

(1. 淮海工学院 机械工程学院,连云港 222005;2. 淮海工学院 人事处,连云港222005;

3. 湖南科技大学 机电学院, 湘潭 411201;4. 湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

采用喷射沉积工艺制备SiCp/Al-Fe-V-Si复合材料,并通过热压和热轧工艺对沉积坯进行致密化;通过高分辨电镜观察其SiC/Al界面形貌,并对比热暴露后的界面形貌。结果表明:复合材料主要存在两种SiC/Al界面,一种是厚度为3 nm左右的晶态Si界面层,且在界面附近的基体中生成细小的Al4C3相;另一种是厚度为5 nm的非晶态SiO2界面层,部分溶解的SiC颗粒向附近Al基体中注入游离态的Si,在界面附近形成Si的浓度梯度;两种界面都具有良好的润湿性,界面结合强度高;经640 ℃热暴露10 h后,SiC/Al界面处生成的粗大Al4C3脆性相降低界面结合强度,从而降低复合材料的力学性能。

关键字:耐热铝合金;Al-Fe-V-Si复合材料;SiC颗粒;喷射沉积;界面

中图分类号:TG146.2 文献标志码:A

SiC/Al interface feature of Al-Fe-V-Si alloy

reinforced with SiC particles

HE Yi-qiang 1, WANG Na2, QIAO Bin1, FENG Li-chao1, CHEN Zhi-gang3, CHEN Zhen-hua4

(1. College of Mechanical Engineering, Huaihai Institute of Technology, Lianyungang 222005, China;

2. Department of Human Resource, Huaihai Institute of Technology, Lianyungang 222005, China;

3. College of Electromechanical Engineering, Hunan University of Science and Technology, Xiangtan 411201, China;

4. College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: SiCp/Al-Fe-V-Si composites were prepared by spray deposition, and the as-deposited preforms were hot pressed and subsequently rolled. The SiC/Al interface of the as-rolled composite sheets was observed by high resolution transmission electron microscopy (HRTEM). The results show that there are two kinds of SiC/Al interfaces in the composites. One is crystalline silicon transition layer with about 3 nm in thickness, and some dispersed Al4C3 phases appear in the matrix near the interface. And the other one is amorphous silica layer with about 5 nm in thickness and SiC particles solve partly to inject Si into the matrix, resulting in Si concentration gradient. Both of the two kinds of interfaces are characterized with good wettability, which contributes to the strong bonding between SiC particles and Al matrix. Coarse Al4C3 phases appear at the SiC/Al interface for the composite exposed at 640 ℃ for 10 h, which result in the interface weakening followed by decrease of the composite strength.

Key words: heat resistance aluminium alloy; Al-Fe-V-Si composite; SiC particle; spray deposition; interface

近年来人们采用不同方法制备复合材料以改进材料的力学性能,同时降低成本、减轻质量,使其适合用作结构材料。与传统工程材料相比,陶瓷颗粒如SiC颗粒(SiCP)增强金属基复合材料有许多优点:高比强度、高弹性模量和拉伸强度、良好的抗蠕变性能以及加工性能[1-2],因此在汽车、电子以及航空工业等领域有着广泛应用[3-4]。过去的研究主要是关于金属基复合材料的基体硬化、残余应力的影响以及室温下的断裂行为[5-7],集中于Al-Fe-V-Si合金和SiCp/Al-Fe-V-Si的力学性能和蠕变行为[8-14],但很少有研究涉及该复合材料的界面。界面对金属基复合材料的力学性能有着决定性的作用,如对其强度、韧性、断裂性能和疲劳强度都有着极其重要的影响。对于SiC颗粒增强Al基复合材料来说,在液相制备过程中SiC颗粒与铝液接触反应容易在界面处或界面附近生成Al4C3相。如果在界面处形成大量不连续的Al4C3 层(针状、六角形板片)[3-4],对其性能极为有害,如降低界面强度、增加腐蚀敏感性。因此,在材料制备过程中应当尽量避免形成大块的Al4C3 相。 主要有3种方法用来抑制Al4C3相的形成:1) 改变基体的化学成分,如在Al基体中添加Si来抑制界面反应[15];2) 对增强粒子进行表面改性,如对SiC颗粒进行表面涂覆[16]和氧化处 理[17];3) 控制工艺参数以使界面反应程度最轻。 多种复合材料制备方法如半固态成型法、粉末冶金法和喷射成型法得以应用。

增强体和基体通过界面结合在一起,构成复合材料整体,界面结合状态和强度对复合材料的性能有重要影响。本文作者发现在SiCp/Al-Fe-V-Si中同时存在晶态和非晶态的SiC/Al界面,并研究热暴露过程中界面形态的演变,对于优化该复合材料的制备工艺以及界定其应用范围都有着重要的意义。

1 实验

以名义成分为Al-8.5Fe-1.3V-1.7Si/15SiCp (SiCp的数据为体积分数,其余的为质量分数,%)的复合材料为研究对象,基体合金中Fe和V分别以Al-40Fe和Al-40Fe-10V中间合金的形式加入。首先,在中频感应炉中熔配Al-40Fe、Al-40Fe-10V中间合金;然后,再添加适量的纯铝和纯硅,在1 020 ℃熔配Al-8.5Fe- 1.3V-1.7Si母合金。SiC颗粒为β-SiC,平均粒径约为10 μm,在复合材料中体积分数约为15%。将Al-8.5Fe- 1.3V-1.7Si母合金和SiC粉末在多层喷射沉积制备圆坯装置上进行喷射共沉积得到复合材料沉积坯圆坯料。

将沉积锭坯车削成直径为155 mm的圆柱形坯料,然后在1025T挤压机上的挤压筒内进行热模压,锭坯加热温度为450 ℃,保温1 h,模具及挤压筒加热温度为400 ℃,保温1 h。热压得到的坯料垂直于高向锯成圆片,再将圆片锯成矩形板坯以进行轧制,轧制温度为480 ℃,轧制前保温1 h,道次间退火保温20 min,采用石墨+机油润滑,轧速为0.43 m/s。

轧制薄板材料取样后,减薄至0.1 mm以下,利用硝酸和甲醇(1:3,体积比)作电解液,采用35~45 V电解双喷。采用电子JSM-3010型高分辨电子显微镜对Al晶粒与SiC颗粒的结合界面和析出相Al4C3等进行观察,分析界面和Al4C3对复合材料力学性能的影响机制。

2 结果与分析

有4种解释SiC颗粒和Al基体之间存在的结合状况[18-19]:1) 在基体和增强体之间存在一层SiO2层;2) 界面处的原子通过电子粘结;3) 通过界面反应生成另一种化合物如Al4C3形成化学粘结;4) 界面处互扩散结合。结果表明,在多层喷射共沉积SiCp/ Al-Fe-V-Si复合材料中主要存在两种SiC/Al界面,一种是纳米级晶态界面层的SiC/Al界面扩散性结合,另一种是纳米级非晶态界面层的SiC/Al界面结合。

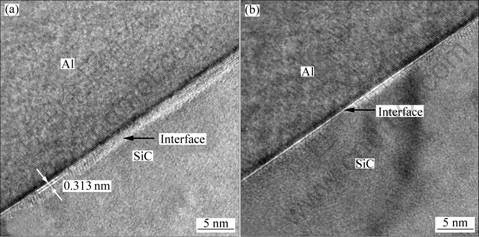

图1所示为喷射沉积轧制态SiCp/Al-Fe-V-Si复合材料的SiC/Al界面的高分辨透射电镜照片。从图1可以清楚地看到,SiC/Al界面为一平直的宽度在3 nm以下的直线结构,且晶格取向与两侧的基体Al以及SiC增强相颗粒均不相同,通过测量可知图中所标出的晶面间距为0.313 nm,与Si的(111)晶面间距相吻合,因此,可以推断该界面主要由Si原子组成。界面十分干净,没有出现任何缺陷,结合牢固,这与文献[20]的分析是一致的。此外,Si纳米过渡层提高了界面润湿性,这样的界面结合对于提高复合材料的力学性能是十分有利的。

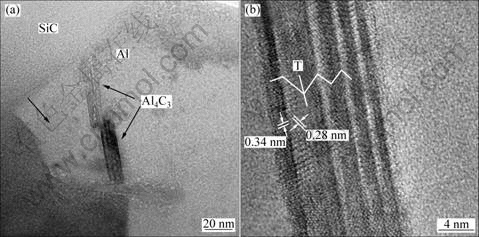

SiCp/Al-Fe-V-Si复合材料在SiC/Al界面附近有Al4C3相生成。图2所示为Al4C3相的高分辨透射电镜照片。从图2(a)可以看出,在SiC/Al界面附近生成的Al4C3相呈棒状(侧面为长方形),长度约为40 nm,直径约为10 nm,长径比约为4:1。从图2(b)可以清楚地看出,Al4C3相具有微孪晶结构,其对称轴以及晶面间

图1 晶态SiC/Al界面的高分辨透射电镜照片

Fig.1 HRTEM micrographs of crystalline SiC/Al interface: (a) Lower magnification; (b) Higher magnification

图2 晶态SiC/Al界面附近Al4C3相的高分辨透射电镜照片

Fig.2 HRTEM micrographs of Al4C3 phases near crystalline SiC/Al interface: (a) Lower magnification; (b) Higher magnification

距也在该图标出。Al4C3相以孪晶方式存在,属于六方晶系并以(003)面为孪晶面,以[001]方向为旋转轴的180?二次旋转孪晶;其中,(003)面平行于杆的长轴方向,[001]方向垂直于杆的长轴方向;杆的长轴生长方向为[210],以(003) 为孪晶面,以[001]方向为旋转轴的180?二次旋转孪晶[21]。

在SiC/Al复合材料板材的制备过程中,由于加工温度较高,达480 ℃,且保温时间较长,存在着Al与SiC的轻度反应,并在此反应中生成了Si和Al4C3,反应方程式如下[5]:

Al+SiC→Al4C3+Si (1)

并且,随着温度的升高,式(1)所示的化学反应程度逐渐增大[22]。文献[23]指出,上述化学反应可以在低至450 ℃的温度下进行。

在SiCp/Al-Fe-V-Si复合材料的制备过程中,复合材料内部发生了式(1)的化学反应。在喷射沉积以及后续的热加工过程中,复合材料所处的温度较高,时间较长,SiC颗粒的表面与Al基体相互接触并发生化学反应;在接触的同时,SiC颗粒的表面溶解与扩散,与基体中的Al发生了反应。生成的Si因为扩散速率比C的低,所以部分Si存在于SiC/Al的界面,而另一部分扩散到Al基体中。EDS分析结果证实了Si元素向Al基体方向的扩散。通过分析界面化学反应的可能性并结合测定的界面原子的晶面间距与Si的(111)晶面间距十分吻合,可以判定界面主要是由Si原子所组成的。此外,文献[5]也证实了这样的界面组成形态。扩散速率较快的C元素迅速地扩散到基体Al中,并与Al元素发生化学反应生成Al4C3相。虽然在喷射沉积过程中,SiC颗粒接触基体液滴时温度较高,但由于冷却速率快,二者在高温下停留时间较短。因此SiC增强颗粒与Al基体生成的Al4C3相尺寸小(纳米尺度)。细小的Al4C3相粒子弥散分布在基体中,不仅未对复合材料性能造成不利影响,反而可以进一步提高复合材料的力学性能[24]。

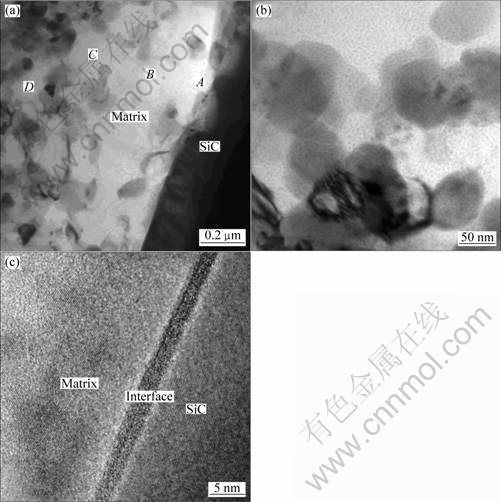

在喷射沉积SiCp/Al-Fe-V-Si复合材料中的另一种SiC/Al界面是如图3所示的SiO2非晶界面层。当SiC颗粒在高于800 ℃暴露在空气中时,SiC颗粒由于氧化在其表面生成一层SiO2,SiO2层厚度取决于暴露的温度和时间。在喷射沉积过程中,当SiC颗粒插入雾化液滴时同时卷入空气,SiC颗粒通过熔融液滴热传递加热到高于800 ℃,SiC氧化在其表面形成一层约为5 nm厚的SiO2非晶界面层(见图3(c))。通常认为在SiC颗粒表面自然生长的SiO2过渡层能起到保护作用,防止生成粗大的Al4C3脆性相,因而有利于改善复合材料的力学性能。同时,SiO2能提高SiC与Al基体之间的润湿性,良好的润湿性是增强颗粒和液相之间产生良好粘结的必要条件,从而使载荷从基体传递到增强颗粒上而不产生裂纹。SiC颗粒氧化层的另一个有益作用就是能清除界面处的污染物,吸收杂质和水分,从而形成一个干净、均匀的SiO2保护界面层(见图3(a))。还可以从图3(b)中看到大小约为数纳米的胞状组织,这可能是由于SiC颗粒的部分溶解向附近Al基体中注入的游离态的Si。

表1列出了图3(a)中A、B、C、D处Si原子的含量,可以看出在SiC颗粒附近的基体中存在明显的Si浓度梯度。从离SiC颗粒最近的A点的30.13%(摩尔分数),下降到离SiC颗粒0.2 μm处B点的28.39%,再下降到离SiC颗粒0.5 μm处C点的25.32%,到离SiC颗粒0.8 μm处D点的21.22%。随着离SiC颗粒距离的增大,基体中的Si含量逐渐下降,但即使离SiC颗粒最远处的D点其SiC含量也远高于基体合金中的平均硅含量。因此,可以推断在复合材料的制备过程中SiC颗粒表面部分溶解,向基体SiC颗粒中注入Si,从而造成SiC颗粒附近基体合金中的Si浓度 梯度。

图3 SiCp/Al-Fe-V-Si复合材料中的非晶态SiC/Al界面

Fig.3 Amorphous SiC/Al interfaces in SiCp/ Al-Fe-V-Si: (a) Area near interface; (b) Al matrix near interface; (c) Amorphous SiC/Al interface

表1 图3 (a)中A、B、C、D处Si的含量

Table 1 Si concentrations at points A, B, C, D in Fig.3(a) (mole fraction, %)

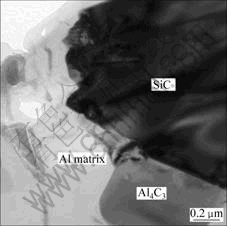

在高温制备和热暴露过程中,由于Al基体和SiC颗粒增强体接触存在着发生界面反应的可能性和多样性,这些界面反应影响着界面结合状态,最终对复合材料的性能产生重大影响。图4所示为SiCp/Al-Fe-V- Si材料热暴露后的SiC/Al界面形貌。从图1和图3可以看出轧制板材中SiC/Al界面干净,看不到明显的界面反应物。前面已经讨论过轧制态板材中的SiC/Al界面,在SiC/Al界面附近有纳米级的Al4C3生成,而当SiCp/Al-Fe-V-Si在640 ℃下热暴露10 h后,界面上生成了粒度约为1 μm的块状Al4C3相。

图4 SiC/Al界面在640℃热暴露10 h后的TEM像

Fig.4 TEM image of SiC/Al interface after being exposed at 640 ℃ for 10 h

HAMBLETON等[25]将SiC颗粒增强Al-Fe-V-Si材料在600 ℃暴露了100 h后观察到了Al4C3相,而没有看到Al14Fe3相。SHI等[26]将SiC颗粒增强的2014Al在620 ℃暴露2 h后观察到了Al4C3相,并且认为Al4C3相结构为六方形的片状结构,然后通过六方形片状结构堆垛。SiCp/Al基复合材料的界面反应过程分为以下几个步骤[27]:1) SiC在Al液的作用下溶解;2) Si和C原子自SiC表面向Al基体中扩散; 3) Si和C在浓度及温度合适的条件下在SiC/Al界面发生界面反应,形成界面反应产物。通过SiC/Al界面附近基体的成分分析,发现Si浓度梯度,也证实了SiC的溶解和扩散,且SiC在Al中的溶解速度与Si和C在Al液中的扩散速率有关,温度越高,扩散速率越高,溶解也越快。

在复合材料的制备过程中,界面反应一方面能有效地改善界面润湿性能,提高界面强度;另一方面,过度的界面反应使界面脆弱,反而降低材料的性能。在高温下由于基体和增强体的化学活性迅速提高,温度越高反应越激烈,在高温下停留时间越长,反应越严重,因此在制备方法和工艺参数的选择上首先考虑制备温度、高温停留时间,以防过度的界面反应。

3 结论

1) 在多层喷射共沉积SiCp/Al-Fe-V-Si复合材料中主要存在两种SiC/Al界面,一种是晶态界面层的SiC/Al界面,另一种是非晶态界面层的SiC/Al界面。两种界面都有良好的润湿性能,保证了SiC颗粒与Al基体结合的界面强度。

2) 晶态SiC/Al界面为一平直的厚度在3 nm左右的Si原子界面层。SiCp/Al-Fe-V-Si复合材料在SiCp-Al界面附近有Al4C3相的生成,Al4C3相呈圆棒状(侧面为长方形),长度约为40 nm,直径约为10 nm,长径比约为4?1, 细小的Al4C3相粒子弥散分布在基体中。

3) 非晶态SiC/Al界面为厚度约为5 nm的SiO2非晶界面层,SiO2过渡层能起到保护层的作用,从而防止生成粗大的Al4C3脆性相,提高SiC与Al基体之间的润湿性,清除界面处的污染物。在制备和加工过程中SiC颗粒部分溶解,向基体中注入Si,在界面中形成Si的浓度梯度。

4) 在高温下长时间的热暴露后,过度的界面反应在SiC/Al界面生成粗大的Al4C3脆性相降低了界面结合强度,从而降低了复合材料的力学性能。SiCp/ Al-Fe-V-Si经640 ℃下热暴露10 h后,界面上生成了粒度约为1 μm的块状Al4C3相。

REFERENCES

[1] 于 澍, 李云平, 李溪滨. Ni涂覆SiC颗粒增强Al-Fe-V-Si耐热铝基复合材料[J]. 中国有色金属学报, 2001, 11(6): 1094- 1098.

YU Shu, LI Yun-ping, LI Xi-bing. Mechanical properties of Ni-coated SiC particulates reinforced heat resistance aluminium matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(6): 1094-1098.

[2] 李云平, 李溪滨. SiCp颗粒增强耐热铝基复合材料孔隙率与力学性能[J]. 中南工业大学学报: 自然科学版, 2002, 33(2): 177-180.

LI Yun-ping, LI Xi-bing. The relationship of viscosity and properties of SiCp particulates reinforced heat resistant alumina matrix composites[J]. Journal of Central South University of Technology: Natural Science, 2002, 33(2): 177-180.

[3] LEE J C, PARK S B, SEOK H K, OHB C S, LEEA H I. Prediction of Si contents to suppress the interfacial reaction in the SiCp/2014Al composites[J]. Acta Mater, 1998, 46(8): 2635- 2643.

[4] LEE J C, BYUN J Y, PARK S B, LEE H I. Prediction of Si contents to suppress the formation of Al4C3 in the SiCp/Al composite[J]. Acta Mater, 1998, 46(5): 1771-1780.

[5] LEE J C, SEOK H K, LEE H I. Alloy design of thixoformable wrought SiC/Al alloy composites[J]. Materials Research Bulletin, 1999, 34(1): 35-42.

[6] SRIVATSAN T S, LAVERNIA E J. Use of spray techniques to synthesize particulate-reinforced metal-matrix composites[J]. Journal of Materials Science, 1992, 27(22): 5965-5981.

[7] GAO N F, MIYAMOTO Y, ZHANG D. Dense Ti3SiC2 prepared by reactive HIP[J]. Journal of Materials Science, 1999, 34(18): 4385-4392.

[8] CHEN Zhen-hua, HE Yi-qiang, YAN Hong-ge, CHEN Zhi-gang, CHEN Gang. Ambient temperature mechanical properties of Al-8.5Fe-1.3V-1.7Si/SiCp composite[J]. Mater Sci Eng A, 2007, 460/461: 180-185

[9] CHEN Zhen-hua, HE Yi-qiang, YAN Hong-ge, YIN Xian-jue, CHEN Zhi-gang, CHEN Gang. Microstructure and mechanical properties of Al-Fe-V-Si/SiCp composites[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(s1): s238-s243.

[10] 肖于德, 钟 掘, 黎文献, 马正青. 快速凝固Al-Fe-V-Si 合金喷射沉积坯的显微组织与力学性能[J]. 中国有色金属学报, 2006, 16(11): 1869-1875.

XIAO Yu-de, ZHONG Jue, LI Wen-xian, MA Zheng-qing. Microstructural features and mechanical properties of spray deposited billets of rapidly solidified Al-Fe-V-Si aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1869-1875.

[11] 熊柏青, 张永安, 韦 强, 石力开, 孙玉峰, 沈宁福. 喷射成形Al-F-V-Si系耐热铝合金的制备工艺和性能[J]. 中国有色金属学报, 2002, 12(2): 250-254.

XIONG Bo-qing, ZHANG Yong-an, WEI Qiang, SHI Li-kai, SUN Yu-feng, SHEN Ning-fu. Technique and property of heat resisting Al-Fe-V-Si alloys prepared by spray forming process[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 250- 254.

[12] 陈振华, 贺毅强, 陈志钢, 尹显觉, 陈 刚. SiCp/ Al-11.7Fe-1.15V-2.4Si复合材料的显微组织及室温力学性能研究[J]. 中国有色金属学报, 2007, 17(6): 858-863.

CHEN Zhen-hua, HE Yi-qiang, CHEN Zhi-gang, YIN Xian-jue, CHEN Gang. Microstructure and ambient temperature mechanical properties of SiCp/Al-11.7Fe-1.15V-2.4Si composite [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 858-863.

[13] 贺毅强, 陈振华, 王 娜, 郝 亮, 陈志钢, 陈 刚. SiCP/ Al-Fe-V-Si复合材料组织与性能的热稳定性[J]. 中国有色金属学报, 2008, 18(3): 432-438.

HE Yi-qiang, CHEN Zhen-hua, WANG Na, HAO Liang, CHEN Zhi-gang, CHEN Gang. Thermostability and microstructure of SiCp/Al-Fe-V-Si composite[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(3): 432-438.

[14] 詹美燕, 陈振华, 夏伟军. 喷射沉积-轧制工艺制备的FVS0812薄板的高温组织和力学性能[J]. 中国有色金属学报, 2004, 14(8): 1348-1352.

ZHAN Mei-yan, CHEN Zhen-hua, XIA Wei-jun. Microstructure and properties of spray-deposited heat-resistant FVS0812 aluminum alloy at high temperature[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(8): 1348-1352.

[15] FERRO A C, DERBY B. Wetting behaviour in the Al-Si/SiC system: Interface reactions and solubility effects[J]. Acta Metallurgica et Materialia, 1995, 43: 3061-3073.

[16] THANH L N, SUERY M. Influence of oxide coating on chemical stability of SiC particles in liquid aluminium[J]. Scripta Metallurgica et Materialia, 1991, 25: 2781-2786.

[17] LLOYD D J, LAGACE H, MCLEOD A, MORRIS P L. Microstructural aspects of aluminium-silicon carbide particle composites produced by a casting method[J]. Mater Sci Eng A, 1989, 107: 73-80.

[18] TAJIMA Y, KINGERY W D. Grain-boundary segregation in aluminium-doped silicon carbide[J]. Journal of Materials Science, 1982, 17(2): 2289-2297.

[19] CAO L, GENG L, YAO C K, LEI T C. Interface in silicon carbide whisker reinforced aluminum composites[J]. Scripta Metallurgica, 1989, 23(2): 227-230.

[20] ROMERO J C, ARSENAULT R J. Anomalous penetration of Al into SiC[J]. Acta Metallurgica et Materialia, 1995, 43: 849- 857.

[21] 文九巴, 张 金, 张 伟, 张智强, 张永辉, 张海峰. 热浸渗铝钢中Al4C3相的晶体学特征[J]. 材料热处理学报, 2006, 27(2): 75-78.

WEN Jiu-ba, ZHANG Jin, ZHANG Wei, ZHANG Zhi-qiang, ZHANG Yong-hui, ZHANG Hai-feng. The crystallographic features of Al4C3 phase in hot-dip aluminized steel[J]. Transactions of Metals and Heat Treatment, 2006, 27(2): 75-78.

[22] 张永俐, 罗素华. SiC-Al界面Al4C3的生成及其控制[J]. 材料科学与工程, 1998, 16(1): 32-35.

ZHANG Yong-li, LUO Su-hua. The formation and control of Al4C3 at the interface of SiC-Al[J]. Materials Science and Engineering, 1998, 16(1): 32-35.

[23] PARK K, LUCAS J P. Moisture effect on SiCp/6061 Al MMC: Dissolution of interfacial Al4C3[J]. Scripta Metallurgica, 1997, 37(4): 511-516.

[24] GARIBAY-FEBLES V, CALDERON H A, ROBLES- HERN?NDEZ F C, UMEMOTO M, MASUYAMA K, CABANAS J G. Production and characterization of (Al, Fe)-C (graphite or fullerene) composites prepared by mechanical alloying[J]. Materials and Manufacturing Processes, 2000, 15(4): 547-576.

[25] HAMBLETON R, JONES H, RAINFORTH W M. Effect of alloy composition and reinforcement with silicon carbide on the microstructure and mechanical properties of three silicide dispersion strengthened aluminium alloys[J]. Mater Sci Eng A, 2001, 304/306(1/2): 524-528.

[26] SHI Z L, YANG J M, LEE J C, ZHANG D I, LEE H I, WU R J. The interfacial characterization of oxidized SiCP/ 2014 Al composites[J]. Mater Sci Eng A, 2001, 303: 46-53.

[27] 喇培清, 许广济, 丁雨田. 高体积分数SiCp/Al复合材料中界面现象研究[J]. 材料工程, 1997(9): 28-30.

LA Pei-qing, XU Guang-ji, DING Tian-yu. TEM and XRD investigation of interfacial phenomenon in high volume fraction SiCp/Al composites[J]. Materials Engineering, 1997(9): 28-30.

(编辑 杨 华)

基金项目:江苏省高校自然科学研究资助项目(09KJD430001); 淮海工学院引进人才科研启动基金资助项目(KQ09028); 江苏省重点学科建设资助 项目

收稿日期:2009-12-24;修订日期:2010-04-25

通信作者:贺毅强,讲师,博士;电话:0518-85895330; E-mail:ant210@sina.com