文章编号:1004-0609(2014)10-2692-06

固态还原铁捕集法回收铂族金属二次资源

董海刚,赵家春,陈家林,范兴祥,付光强,杨海琼

(昆明贵金属研究所 贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明 650106)

摘 要:

研究固态还原铁捕集法回收铂族金属二次资源。结果表明:在铁精矿与铂族金属二次物料质量比为1.5:1,还原温度1220 ℃,还原时间6 h,还原剂配比9%,添加剂配比10%的条件下所得产物经湿式磁选,获得含铂族金属铁粉,其中Pt、Pd和Rh含量分别为110.4、27.3和52.1 g/t,Pt、Pd和Rh回收率分别为98.6%、91.7%和97.6%。该过程的机理主要在于固态还原过程中微量铂族金属优先转化为原子态或原子团簇,与新生金属Fe中自由电子键合在一起,同时,新生γ-Fe与Pt,Pd和Rh具有相同的晶体结构和相近的晶胞参数,从而形成合金;铁氧化物还原为Fe,Fe原子通过扩散方式凝聚在一起形成晶核粒子,Fe晶粒不断聚集长大,还原产物通过球磨磁选分离,实现铂族金属的回收。

关键词:

中图分类号:TF83 文献标志码:A

Recovery of platinum group metal secondary resource by iron trapping method based on solid state

DONG Hai-gang, ZHAO Jia-chun, CHEN Jia-lin, FAN Xing-xiang, FU Guang-qiang, YANG Hai-qiong

(Kunming Institue of Precious Metals, Sino-platinum Metals Co., Ltd., State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals, Kunming 650106, China)

Abstract: The recovery of platinum group metal (PGM) secondary resource by iron trapping method based on solid state was investigated. The results show that a iron powder with 110.4 g/t Pt, 27.3 g/t Pd and 52.1 g/t Rh, and Pt, Pd, Rh recovery rates of 98.6%, 91.7% and 97.6%, respectively, is obtained, under the conditions of mass ratio of iron concentrate to PGM secondary resource 1.5:1, reducing temperature 1220 ℃, time 6 h, reductant ratio 9% and additive ratio 10%. The mechanism is that, during the reduction process, trace PGM transforms to atomic state or atomic cluster and bonds with free electrons in new iron metal. New γ-Fe is the same crystal structure and similar crystal cell parameters with Pt, Pd and Rh and forms alloys. The iron atom keeps together and forms crystal nucleus particle by diffusion way, the crystal grain grows up, and reduced product is performed to ball grinding-magnetic separation, realizing PGM recovery.

Key words: platinum group metal; solid state reduction; iron trapping; recovery

铂族金属(Pt、Pd、Rh、Ru、Ir和Os)具有许多独特、优异的物理化学性质,广泛应用于航空航天、珠宝、石油、汽车、电子、化工和原子能等领域,被作为“战略储备金属”、“现代工业维他命”、“首要的高技术金属”,是人类社会21世纪可持续发展中不可缺少的重要金属[1]。

我国铂族金属矿产资源十分贫乏,远景储量不到350 t。我国每年从铂族金属矿产资源中产出的铂族金属仅3 t左右。目前,我国处于经济快速发展时期,铂族金属用量逐年增加,已成为世界铂族金属第一消耗大国,2012年,我国铂族金属年需求量达到140 t左右[2-3],约占全球的20%,供需矛盾十分突出。随着铂族金属产品的不断更新换代,产生大量的铂族金属二次资源。在铂族金属矿产资源极度匮乏,而二次资源相对丰富的情况下,开展铂族金属二次资源高效回收和资源循环利用,是解决我国铂族金属矿产资源严重不足、供需矛盾突出问题的有效途径。根据国内外相关文献[4-14],有关铂族金属二次资源的回收技术可分为火法和湿法两类。火法技术包括熔炼富集法、氯化挥发法、焚烧法。湿法技术包括活性组分(铂族金属)溶解法、载体溶解法和全溶解法。湿法回收技术存在铂族金属收率低、产生的废液难以处理等问题;火法回收技术中以铜、铁为捕集剂的熔炼富集技术在国外已有产业化应用实例,但国外对此类技术严格保密,至今在我国尚无金属捕集回收产业化应用实例。对于低品位难处理铂族金属二次物料尚无经济有效的方法进行富集处理,尚难实现此类难处理低品位铂族金属物料的有效富集,更无全面系统的富集过程规律及机理研究,很难实现此类物料高效富集回收。因此,本文作者以某低品位难处理铂族金属二次资源为研究对象,以磁铁精矿为捕集剂,提出采用固态还原铁捕集法回收铂族金属,并通过相关微观分析测试技术,结合相图等学科理论分析讨论了铁捕集法回收铂族金属二次资源的作用机理。

1 实验

实验所用某铂族金属二次资源物料的主要成分为铂族金属二次物料中Pt含量为86.15 g/t,Pd含量为24.88 g/t,Rh含量为42.40 g/t,铂族金属总量为153.43 g/t,SiO2含量为48.30%(质量分数),Al2O3含量为14.90%(质量分数),S含量为5.32%(质量分数)。

具体研究方法如下:将铂族金属二次物料与捕集剂铁精矿(磁铁矿)、添加剂CaO、还原剂(煤粉)按一定的比例混匀后制团、烘干,将球团置于坩埚中,在电阻炉内进行还原焙烧、冷却后,将球团破碎、球磨,然后进行湿式磁选分离,过滤后得到含铂族金属磁性铁粉,称取质量,取样分析铂族金属含量,计算铂族金属的回收率;取还原焙烧样进行XRD和SEM等分析。

湿式磁选固定条件如下:磨矿细度<0.48 μm占40%左右,磁场强度为0.16T。

2 结果与分析

2.1 还原温度的影响

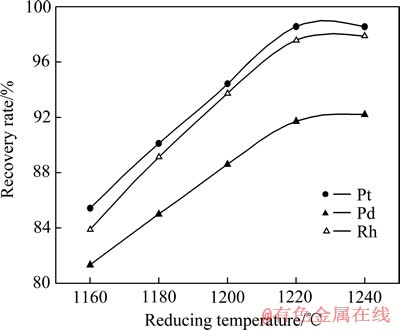

在铁精矿与铂族金属二次物料质量比为1.5:1,还原时间为6 h,还原剂用量为9%(质量分数),添加剂用量为10%(质量分数),还原产物采用湿式磁选分离的条件下,研究还原温度对Pt、Pd和Rh回收率的影响,其结果如图1所示。

图1 还原温度对Pt、Pd、Rh回收率的影响

Fig. 1 Effect of reducing temperature on recovery rates of Pt, Pd and Rh

2.2 还原时间的影响

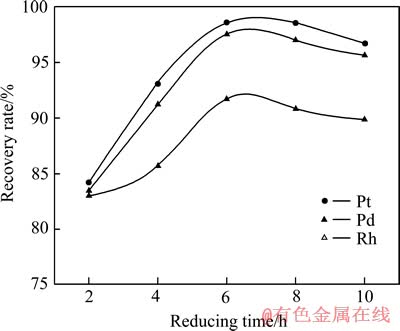

在铁精矿与铂族金属二次物料质量比为1.5:1,还原温度为1220 ℃,还原剂配比为9%,添加剂配比为10%,还原产物湿式分选的条件下,研究了还原时间对Pt、Pd和Rh回收率的影响,结果见图2。

图2 还原时间对Pt、Pd和Rh回收率的影响

Fig. 2 Effect of reducing time on recovery rates of Pt, Pd and Rh

由图2可见,随还原时间的延长,Pt、Pd和Rh回收率先增加然后有所降低,在还原时间为6 h时,达到峰值, Pt回收率为98.6%,Pd回收率为91.7%,Rh回收率为97.6%。这是因为还原时间过短,Fe晶粒得不到有效的生长,对后续磁选不利;但还原时间过长时,部分金属铁被氧化,导致磁选分离后铂族金属回收率降低。因此,确定适宜的还原时间为6 h。

2.3 还原剂配比的影响

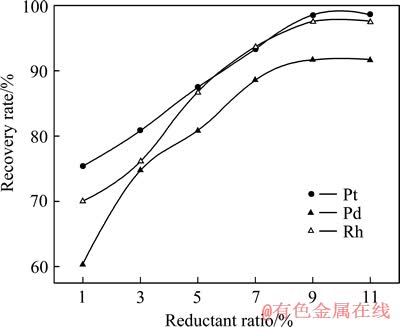

在铁精矿与铂族金属二次物料质量比为1.5:1,还原温度为1220 ℃,还原时间为6 h,添加剂配比为10%,还原产物湿式分选的条件下,研究还原剂配比对Pt、Pd和Rh回收率的影响,其结果如图3所示。

由图3可见,随着还原剂配比的增加,Pt、Pd和Rh回收率均有所增加。还原剂配比从1%提高到9%,Pt、Pd和Rh回收率均增加了30%左右。当还原剂配比为9%时,Pt、Pd和Rh回收率分别达到98.6%、91.7%和97.6%。这是由于还原剂配比过低,还原性气氛不够,影响铁氧化物的还原及对铂族金属Pt、Pd和Rh的捕集效果,导致Pt、Pd和Rh回收率较低。因此,还原剂最为合适的配比为9%。

图3 还原剂配比对Pt、Pd和Rh回收率的影响

Fig. 3 Effect of reductant raito on recovery rates of Pt, Pd and Rh

2.4 添加剂配比的影响

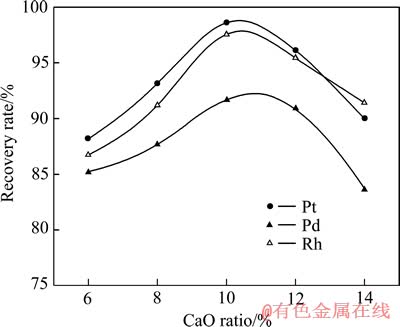

在铁精矿与铂族金属二次物料质量比为1.5:1,还原温度为1220 ℃,还原时间为6 h,还原剂配比为9%,还原产物湿式分选的条件下,研究了添加剂CaO配比对Pt、Pd和Rh回收率的影响,结果见图4。

由图4可见,随着添加剂CaO配比的增加,Pt、Pd和Rh回收率先增加后降低。当CaO配比为10%时,铂族金属回收率达到最高;添加剂配比从10%增加到14%时,铂族金属回收率降低了10%左右。这是由于添加适当的CaO有利于新生金属Fe迁移、扩散和聚集,但CaO配比过高,导致金属Fe晶粒之间距离变大,不利于金属Fe的迁移、扩散和聚集。因此,可以确定添加剂CaO配比为10%。

图4 CaO配比对Pt、Pd和Rh回收率的影响

Fig. 4 Effect of CaO ratio on recovery rates of Pt, Pd and Rh

2.5 铁精矿与铂族金属二次物料质量比的影响

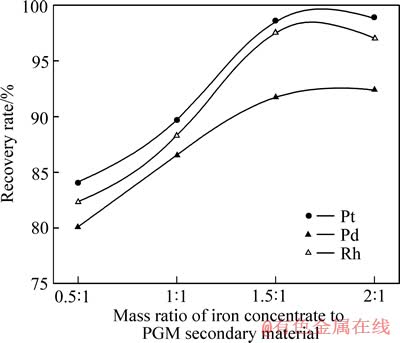

在还原温度为1220 ℃、还原时间为6 h、还原剂配比为9%、添加剂配比为10%、湿式分选的条件下研究铁精矿与铂族金属二次物料配比对Pt、Pd和Rh回收率的影响,其结果如图5所示。

图5 铁精矿与铂族金属二次物料质量比对Pt、Pd和Rh回收率的影响

Fig. 5 Effect of mass ratio of iron concentrate to PGM material on recovery rates of Pt, Pd and Rh

由图5可见,随着铁精矿与铂族金属二次物料质量比的增加,铂族金属Pt、Pd和Rh回收率均有提高。铁精矿与铂族金属二次物料质量比从0.5:1增加到1.5:1,铂族金属Pt、Pd和Rh回收率均提高了10%左右;继续提高铁精矿与铂族金属二次物料质量比,铂族金属Pt、Pd和Rh回收率的提高幅度不大。综合考虑,确定铁精矿与铂族金属二次物料质量比为1.5:1。

3 过程机理

固态还原铁捕集法回收铂族金属二次资源,包括固态还原和磁选环节。以氧化铁精矿作为捕集剂,通过固态还原保证铁氧化物还原为金属Fe,金属铁捕集铂族金属形成含铂族金属强磁性金属Fe,且使Fe晶粒聚集长大,然后采用磁选分离,实现铂族金属的回收。

3.1 金属Fe捕集铂族金属分析

在固态还原过程中,铁氧化物还原为金属Fe捕集铂族金属的原理基于以下两点:

1) 铂族金属元素电负性高、标准电极电位较正,在还原过程中,少量以氧化态存在的铂族金属优先于铁氧化物被还原,当铁氧化物被还原为金属Fe时,微量铂族金属优先转化为原子态或原子团簇,从而进入新生金属Fe相。同时,还原产物中新生金属Fe与脉石化学键结合方式不同,对于铂族金属原子或合金原子簇,其价电子不可能与脉石中电子形成键合,而与新生金属Fe中自由电子键合在一起,最终形成含铂族金属铁合金。另外,脉石中残留的铂族金属原子,在热扩散力的推动作用下进入合金相中[15]。

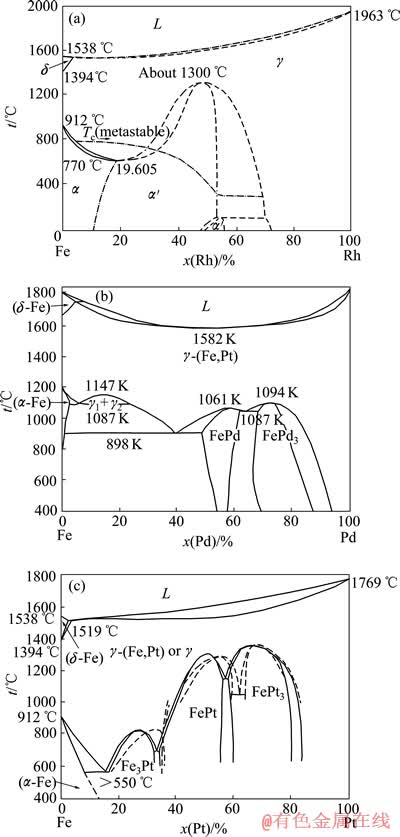

2) 众所周知,纯Fe有3种同素异构状态,Fe在不同温度范围有不同的晶体结构,在室温铁有体心立方晶体结构,称为α-Fe;当温度升高到912 ℃,α-Fe转变为面心立方晶体结构,称为γ-Fe;当温度继续升高到1394 ℃时,γ-Fe转变为体心立方晶体结构,称为δ-Fe。本研究中固态还原温度为1220 ℃,此时新生金属Fe为γ-Fe(面心立方晶格,晶胞参数a=0.359 nm),与铂族金属Pt、Pd和Rh具有相同的晶体结构(Pt、Pd、Rh均为面心立方)和相近的晶胞参数(Pt晶胞参数a=0.392 nm,Pd晶胞参数a=0.389 nm,Rh晶胞参数a=0.380 nm)[1, 15]。同时,结合图6可以看出[16],在1220 ℃时,金属Fe与铂族金属Pt、Pd和Rh可形成连续固溶体合金γ-(Fe,Pt)、γ-(Fe,Pd)和γ-(Fe,Rh)。

结合上述两点,可查证金属铁捕集铂族金属的原理所在,从而证实前面的实验结果。

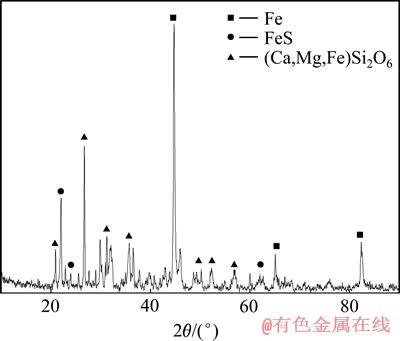

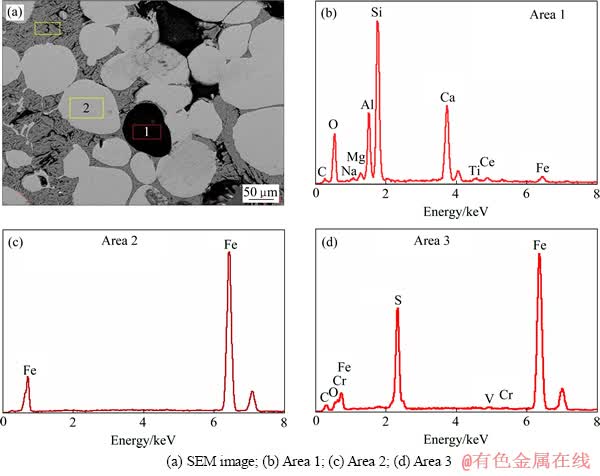

3.2 还原产物物相及微观分析

采用X射线衍射和扫描电镜能谱分析对还原产物物相及微观形貌结构进行分析。结果如图7和8所示。

图6 Fe-Rh、Fe-Pd和Fe-Pt合金相图

Fig.6 Fe-Rh(a), Fe-Pd(b) and Fe-Pt(c) alloy phase diagrams

图7 还原产物的XRD谱

Fig. 7 XRD pattern of reduced product

图8 还原产物的SEM像及区域能谱图

Fig. 8 SEM image of reduced product and energy spectra of areas

由图7可见,还原产物中主要物相为金属Fe、FeS、铁橄榄石及硅酸盐类矿物。在固态还原过程中,铁氧化物还原是按顺序逐级反应进行的,其顺序为Fe2O3→Fe3O4→FeO→Fe。高价铁氧化物向低价氧化物还原的同时,存在的SiO2和Al2O3等与低价氧化物之间发生固相反应,生成铁橄榄石和铁尖晶石,阻碍铁氧化物进一步还原,但产物为低熔点化合物对铁晶粒迁移扩散有利。添加剂CaO与SiO2结合力大于FeO与SiO2结合力,加入适量CaO后,促进橄榄石的分解,增加铁氧化物活度有利于金属Fe的生成,形成硅酸盐类矿物。体系内存在的S与金属Fe在球团内接触,反应生成硫化亚铁。在还原气氛下,铁氧化物直接还原为金属Fe,通过扩散方式聚集在一起形成晶核粒子,经过正常长大及二次长大,小晶粒不断聚集长大。

由图8可见,还原产物微观结构分析中分为3个区域:区域1、区域2、区域3。区域1中主要元素为Si、Ca、Al、Mg、O和Fe,但Fe含量相对较低,说明该区域主要物相是由SiO2、CaO和Al2O3组成的复盐和少量铁酸盐类。结合上述物相分析可知,该区域物相为CaSiO3和FeSiO3、铁铝或铁钙镁硅酸盐或盐类氧化物。区域2主要为金属Fe,其颗粒尺寸较大,多数在50 μm以上,与其他脉石成镶嵌状,可通过细磨实现Fe颗粒单体解离,再通过磁选分离出含铂族金属铁颗粒,实现铂族金属回收;区域3主要为Fe和S,含量分别为67.8%和30.5%,其他元素含量都小于1%,说明该区域主要物相为Fe的硫化物。

4 结论

1) 在铁精矿与铂族金属二次物料质量比为1.5:1、还原温度为1220 ℃、还原时间为6 h、还原剂配比为9%、添加剂配比为10%、还原产物经湿式磁选的条件下,获得含铂族金属铁粉,其中Pt、Pa和Rh含量分别为110.4 g/t、27.3 g/t和52.1 g/t,Pt、Pd和Rh回收率分别为98.6%、91.7%和97.6%。

2) 在固态还原过程中,微量铂族金属优先转化为原子态或原子团簇,与新生金属Fe中自由电子键合在一起,同时,新生金属Fe为γ-Fe与铂族金属Pt、Pd和Rh具有相同的晶体结构和相近的晶胞参数,最终形成含铂族金属铁合金,脉石中残留的铂族金属原子,在热扩散力的推动作用下进入合金相。

3) 在固态还原过程中,铁氧化物还原为金属Fe原子,Fe原子通过扩散方式凝聚在一起形成晶核粒子,经过正常长大及二次长大,金属Fe晶粒不断聚集长大,多数在50 μm以上,与其他脉石成镶嵌状,可通过细磨实现铁颗粒单体解离,然后,采用磁选分离,实现铂族金属的回收。

REFERENCES

[1] 刘时杰. 铂族金属冶金学[M]. 长沙: 中南大学出版社, 2013: 1-9.

LIU Shi-jie. Metallurgy of platinum group metals[M]. Changsha: Central South University Press, 2013: 1-9.

[2] JOHNSON M. Platinum 2013[R]. Royston: Johnson Matthey Company, 2013.

[3] 董海刚, 汪云华, 范兴祥, 李柏榆. 近年全球铂族金属资源及铂、钯、铑供需状况浅析[J]. 资源与产业, 2012, 14(2): 138-142.

DONG Hai-gang, WANG Yun-hua, FAN Xing-xiang, LI Bai-yu. Analysis on supply and demand of global platinum group metals resource in recent years[J]. Resources and Industries, 2012, 14(2): 138-142.

[4] 黄 昆, 陈 景, 陈奕然, 赵家春, 李奇伟, 杨秋雪. 加压碱浸处理氰化浸出法回收汽车废催化剂中的贵金属[J]. 中国有色金属学报, 2006, 16(2): 363-369.

HUANG Kun, CHEN Jing, CHEN Yi-ran, ZHAO Jia-chun, LI Qi-wei, YANG Qiu-xue. Recovery of precious metals from spent auto-catalysts by method of pressure alkaline treatment-cyanide leaching[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(2): 363-369.

[5] 黄 昆, 陈 景. 失效汽车催化剂中铂族金属的加压氰化浸出[J]. 中国有色金属学报, 2003, 13(6): 1559-1564.

HUANG Kun, CHEN Jing. Pressure cyanide leaching of platinum-group metals from spent auto-catalysts[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(6): 1559-1564.

[6] 韩守礼, 吴喜龙, 王 欢, 王咏梅, 贺小塘. 从汽车尾气废催化剂中回收铂族金属研究进展[J]. 矿冶, 2010, 19(2): 80-83.

HAN Shou-li, WU Xi-long, WANG Huan, WANG Yong-mei, HE Xiao-tang. Research process on platinum group metals recovery from spent automobile catalyst[J]. Mining and Metallurgy, 2010, 19(2): 80-83.

[7] 汪云华, 吴晓峰, 童伟锋. 铂族金属催化剂回收技术及发展动态[J]. 贵金属, 2011, 32(1): 76-82.

WANG Yu-hua, WU Xiao-feng, TONG Wei-feng. Present research status and developments in recycling technology of renewable resources of platinum group metals[J]. Precious Metals, 2011, 32(1): 76-82.

[8] 吴晓峰, 汪云华, 童伟锋. 湿-火联合法从汽车尾气失效催化剂中提取铂族金属新工艺研究[J]. 贵金属, 2010, 31(4): 24-29.

WU Xiao-feng, WANG Yu-hua, TONG Wei-feng. A novel extraction process of PGM from spent automobile catalyst converters by wet-fire metallurgical technique combined method[J]. Precious Metals, 2010, 31(4): 24-29.

[9] BAGHALHA M, GH H K, MORTAHE H R. Kinetics of platinum extraction from spent reforming catalysts in aqua-regia solutions[J]. Hydrometallurgy, 2009, 95(3/4): 247-253.

[10] REDDY B R, RAJU B, LEE J Y, PARK H K. Process for the separation and recovery of palladium and platinum from spent automobile catalyst leach liquor using LIX 84I and alamine 336[J]. Journal of Hazardous Materials, 2010, 180(1/3): 253-258.

[11] 余建民, 毕向光, 李 权. 汽车失效催化剂之铂族金属分离方法[J]. 稀有金属, 2013, 37(3): 485-494.

YU Jian-min, BI Xiang-guang, LI Quan. Review of separation methods of platinum group metals from spent auto-catalysts[J]. Chinese Journal of Rare Metals, 2013, 37(3): 485-494.

[12] HARJANTO S, CAO Y C, SHIBAYAMA A, NAITOH I, NANAMI T, KASAHARA K, OKUMURA Y, LIU K J, FUJITA T. Leaching of Pt, Pd and Rh from automotive catalyst residue in various chloride based solutions[J]. Materials Transactions, 2006, 47(1): 129-135.

[13] KIM M S, KIM E Y, JEONG J, LEE J C, KIM W. Recovery of platinum and palladium from the spent petroleum catalysts by substrate dissolution in sulfuric acid[J]. Materials Transactions, 2010, 51(10): 1927-1933.

[14] 贺小塘, 郭俊梅, 王 欢, 李 勇, 吴喜龙, 赵 雨, 韩守礼, 李 锟, 谭文进, 刘 文. 中国的铂族金属二次资源及其回收产业化实践[J]. 贵金属, 2013, 34(2): 82-90.

HE Xiao-tang, GUO Jun-mei, WANG Huan, LI Yong, WU Xi-long, ZHAO Yu, HAN Shou-li, LI Kun, TAN Wen-jin, LIU Wen. Reviews of platinum group metals secondary resource and recycling industries in China[J]. Precious Metals, 2013, 34(2): 82-90.

[15] 陈 景. 火法冶金中贱金属及锍捕集贵金属原理的讨论[J]. 中国工程科学, 2007, 9(5): 11-15.

CHEN Jing. Discussion on the micro-mechanism of precious metals trapped in pyro-metallurgical processes by base metals and matte phase[J]. Engineering Science, 2007, 9(5): 11-15.

[16] 何纯孝. 贵金属合金相图及化合物结构参数[M]. 北京: 冶金工业出版社, 2010: 85-86.

HE Chun-xiao. Phase diagrams of precious metal alloys and compound structure parameters[M]. Beijing: Metallurgical Industry Press, 2010: 85-86.

(编辑 李艳红)

基金项目:国家高新技术研究发展计划课题(2012AA063203);云南省院省校合作项目(2013IB020)

收稿日期:2014-03-31;修订日期:2014-07-13

通信作者:董海刚,副研究员,博士,电话:0871-68329261;E-mail: donghaigang0404@126.com

摘 要:研究固态还原铁捕集法回收铂族金属二次资源。结果表明:在铁精矿与铂族金属二次物料质量比为1.5:1,还原温度1220 ℃,还原时间6 h,还原剂配比9%,添加剂配比10%的条件下所得产物经湿式磁选,获得含铂族金属铁粉,其中Pt、Pd和Rh含量分别为110.4、27.3和52.1 g/t,Pt、Pd和Rh回收率分别为98.6%、91.7%和97.6%。该过程的机理主要在于固态还原过程中微量铂族金属优先转化为原子态或原子团簇,与新生金属Fe中自由电子键合在一起,同时,新生γ-Fe与Pt,Pd和Rh具有相同的晶体结构和相近的晶胞参数,从而形成合金;铁氧化物还原为Fe,Fe原子通过扩散方式凝聚在一起形成晶核粒子,Fe晶粒不断聚集长大,还原产物通过球磨磁选分离,实现铂族金属的回收。

[1] 刘时杰. 铂族金属冶金学[M]. 长沙: 中南大学出版社, 2013: 1-9.

[2] JOHNSON M. Platinum 2013[R]. Royston: Johnson Matthey Company, 2013.

[3] 董海刚, 汪云华, 范兴祥, 李柏榆. 近年全球铂族金属资源及铂、钯、铑供需状况浅析[J]. 资源与产业, 2012, 14(2): 138-142.

[4] 黄 昆, 陈 景, 陈奕然, 赵家春, 李奇伟, 杨秋雪. 加压碱浸处理氰化浸出法回收汽车废催化剂中的贵金属[J]. 中国有色金属学报, 2006, 16(2): 363-369.

[5] 黄 昆, 陈 景. 失效汽车催化剂中铂族金属的加压氰化浸出[J]. 中国有色金属学报, 2003, 13(6): 1559-1564.

[6] 韩守礼, 吴喜龙, 王 欢, 王咏梅, 贺小塘. 从汽车尾气废催化剂中回收铂族金属研究进展[J]. 矿冶, 2010, 19(2): 80-83.

[7] 汪云华, 吴晓峰, 童伟锋. 铂族金属催化剂回收技术及发展动态[J]. 贵金属, 2011, 32(1): 76-82.

[8] 吴晓峰, 汪云华, 童伟锋. 湿-火联合法从汽车尾气失效催化剂中提取铂族金属新工艺研究[J]. 贵金属, 2010, 31(4): 24-29.

[11] 余建民, 毕向光, 李 权. 汽车失效催化剂之铂族金属分离方法[J]. 稀有金属, 2013, 37(3): 485-494.

[15] 陈 景. 火法冶金中贱金属及锍捕集贵金属原理的讨论[J]. 中国工程科学, 2007, 9(5): 11-15.