基于遗传算法的弧形音圈电机优化设计

兴连国,周惠兴,曹荣敏,侯书林

(中国农业大学 工学院,北京,100083)

摘 要:

电机响应特性,满足生产实际中所提出的各种约束要求,以机械时间常数为优化目标,永磁体的长、宽、高和气隙长度为优化变量,输出力矩和电机永磁体体积为约束条件,采用遗传算法对弧形音圈电机进行优化设计。针对弧形音圈电机对外安装结构的实际情况,对标准遗传算法进行了相应的改进,有效地克服了标准遗传算法容易陷入局部最优的缺点。对设计结果进行实验验证。研究结果表明:与初始方案相比较,电机的设计结果满足各项技术指标,并且电机的体积和机械时间常数减缩小,证明了改进的遗传算法具有可行性及优越性,并具有工程实用价值。

关键词:

中图分类号:TM351;TM381 文献标志码:A 文章编号:1672-7207(2011)S1-0180-07

Design optimization of rotary VCM based on genetic algorithm

XING Lian-guo, ZHOU Hui-xing, CAO Rong-min, HOU Shu-lin

(College of Engineering, China Agricultural University, Beijing 100083, China)

Abstract: In order to improve the rotary voice coil motor (VCM) response characteristics, and to meet the various request constraints in the actual production taking, mechanical time constant (MTC) as the optimization objective, taking permanent magnet length, width, height and gap length as the optimization variables, taking torque and volume of permanent magnet motor as constraints, the genetic algorithm was introduced to the optimization of the rotary VCM design. For the installation structure of the rotary VCM, a corresponding improvement was made to the standard genetic algorithm, and overcomes the disadvantage of standard genetic algorithm that is easy to get a local optimum answer. The experimental results demonstrate that compared with the initial program, the ultimate design results of the motor meet the technical specifications. Furthermore, the volume of the motor and MTC are reduced. It proves the feasibility and superiority of improved genetic algorithm, and verifies the practical value in engineering.

Key words: VCM (Voice coil motor); genetic algorithm; MTC (Mechanical time constant); optimization design

音圈电机(Voice coil motor)是一种直接驱动元件,具有体积小、比推力大、无滞后、高响应、控制方便等优点,已广泛应用于光盘驱动器、硬盘驱动器、医疗器械、航天仪器、精密测距仪器、活塞车床刀架等领域[1-3]。实现音圈电机各个优点主要依靠对电机结构的设计,因此,对音圈电机结构进行优化设计具有十分重要的意义。近年来,许多学者对音圈电机的优化设计进行了研究。Yajima等[4]分析了动圈尺寸和线圈阻抗之间的关系,结果表明线圈电感与电机行程呈正比。为了达到高响应在设计时必须降低线圈电感,增加力常数,若期望减小电机的机械时间常数,则必须增加气隙磁密和动圈横截面积。Mizuno等分别采用磁导和有限元方法计算动磁式音圈直线电机的电气与机械时间常数,给出了一种动圈式音圈直线电机效率特性的新型测量方法[5-6]。Norhisam等[7]分析了音圈直线电机的推力密度特性,给出以推力密度为设计指标的优化设计方法。但是,他们只用传统的优化方法,进行单目标、单变量的优化,没有考虑到音圈电机优化问题的约束,尤其是非线性约束。音圈电机的优化设计是一个复杂的有多变量、多约束条件、单目标或多目标优化问题,其目标函数和约束条件均为设计变量的非线性数值函数和多极值函数,因此,用传统的优化算法很难从根本上解决电机优化设计中的全局最优解问题。遗传算法(Genetic algorithm, GA)是一种模拟生物进化过程的高度并行性全局搜索算法。它通过与生物遗传和进化相似的步骤,如选择、复制、重组、交叉、变异,模拟自然生物界的“优胜劣汰.适者生存”的现象达到优化的目的[8]。由于该方法对优化对象限制较少.对目标函数及其约束条件既不要求可微,也不要求连续,只要求问题是可计算的。同时,它的搜索可以遍及整个解空间,能找到近乎全局最优解,因而适用于处理传统搜索方法难以解决的复杂和非线性问题。高响应是音圈电机的重要优点,其中机械时间常数是衡量音圈电机响应速度的重要指标,因此,机械时间常数为优化目标的音圈电机优化设计越来越受到人们的重视。本文作者将遗传算法引入到音圈电机设计领域,并对音圈电机的结构进行优化设计,以便提高音圈电机的优化设计水平。

1 弧形音圈电机

1.1 弧形音圈电机的基本结构

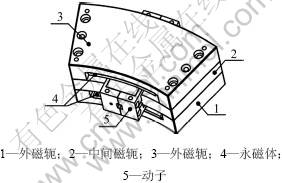

图1所示为一种典型的弧形音圈电机结构图,电机主要由磁轭、永磁体和线圈3部分组成。

图1 弧形音圈电机结构图

Fig.1 Structure of rotary VCM

电机输出力矩的基本公式为,

![]() (1)

(1)

式中:K为常数,与磁路的具体结构有关系,本结构的弧形音圈电机K=2;N为线圈匝数;Bg为气隙磁场磁感应强度;I为线圈中通过的电流;Lp为线圈有效作用长度;R为动子的运动半径。

1.2 弧形音圈电机磁路分析

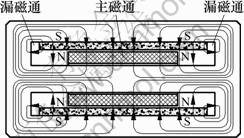

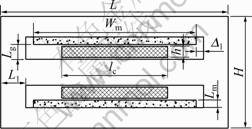

图2所示为弧形音圈电机的磁路分布图,图3所示为弧形音圈电机截面尺寸示意图。其磁路设计方法主要依据下列公式:

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

式(2)~(5)分别为基尔霍夫磁路定理、安培环路定理、磁场在空气中的传导定律和永磁体的退磁曲线方程;![]() 为真空中的磁导率(4π×10-7 H/m);Bg和Hg分别为气隙磁场磁感应强度和磁场强度;Br和Hr分别为永磁体(钕铁硼)的剩磁和矫顽力;Bm和Hm分别为永磁体的工作点;Lm和Lg分别为磁钢高度和气隙长度;Sm和Sg分别为永磁体和气隙的横截面积;

为真空中的磁导率(4π×10-7 H/m);Bg和Hg分别为气隙磁场磁感应强度和磁场强度;Br和Hr分别为永磁体(钕铁硼)的剩磁和矫顽力;Bm和Hm分别为永磁体的工作点;Lm和Lg分别为磁钢高度和气隙长度;Sm和Sg分别为永磁体和气隙的横截面积;![]() 为漏磁系数,其值依据音圈电机的结构而定,一般在1.05~1.45之间;f为磁阻系数,一般在1.0~1.3之间。

为漏磁系数,其值依据音圈电机的结构而定,一般在1.05~1.45之间;f为磁阻系数,一般在1.0~1.3之间。

图2 弧形音圈电机磁路分布图

Fig.2 Flux distribution of magnetic circuit

图3 弧形音圈电机截面尺寸示意图

Fig.3 Schematic diagram of VCM’s dimensions

由于Sg和Sm相等,所以,依据公式(2)至(5)可以推出:

(6)

(6)

1.3 机械时间常数

音圈电机的机械时间常数为:

![]() (7)

(7)

其中:J0为电枢惯量;Ra电枢电阻;Ke为反电势系数;KT为转矩常数。音圈电机的反电势系数和转矩常数相等,即Ke=KT。所以,

![]() (8)

(8)

J0,Ra和Ke的计算公式分别为:

![]() (9)

(9)

![]() (10)

(10)

其中:mc为线圈质量;mg为线圈骨架质量;mL为负载质量。

![]() (11)

(11)

其中N为线圈匝数;![]() 为线圈电阻率;L0为1圈线圈长度;S为漆包线横截面积。

为线圈电阻率;L0为1圈线圈长度;S为漆包线横截面积。

![]() (12)

(12)

![]() (13)

(13)

![]() (14)

(14)

其中:D1为漆包线直径;W为永磁体的宽度。依据本电机结构,W等于线圈的有效作用长度Lp。

![]() (15)

(15)

![]() (16)

(16)

其中:![]() 为漆包线材料密度;Wm为磁钢的长度。

为漆包线材料密度;Wm为磁钢的长度。

由于磁通量处处相等,即![]() ,

,![]() 并且

并且![]() ,可得:

,可得:

![]() (17)

(17)

其中:Bc为磁轭饱和磁通量。

将方程(9)~(17)代人机械时间常数公式(8)并令mg=mL=0,可得:

(18)

(18)

式(18)为机械时间常数的导出公式。

2 改进遗传算法的优化设计

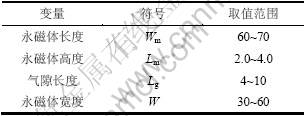

2.1 目标函数、优化变量及约束条件

本优化的目标函数为弧形音圈电机的机械时间常数最小,即

![]() ; i=1, 2, …, n

; i=1, 2, …, n

其中:n为设计变量个数。从式(18)可以看出Wm,W,Lm和Lg为待定量,其他量均为常量。因此,优化变量为永磁体的长Wm、宽W、高Lm和气隙长度Lg,即

优化约束条件包括音圈电机体积和输出力矩,可描述为:

s.t. ![]() ≤0; j=1, 2, …, m

≤0; j=1, 2, …, m

其中:m为约束条件个数。

本电机的约束条件为电机体积,≤80 m×110 mm× 55 mm,输出力矩≥1.5 N?m。

约束条件表达式为:

(19)

(19)

由于目标函数f(xi)和约束条件gj(x)在电机设计问题中都是xi的高度非线性函数,电机的优化设计问题属于约束非线性最优化问题,因此,适合于用遗传算法来求解。

2.2 改进遗传算法

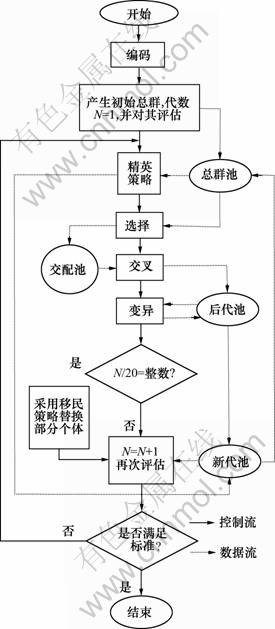

标准遗传算法存在收敛速度慢、易陷入局部最优解的缺陷,因此,要对标准遗传算法进行适当的改进才能使其收敛至全局最优解。

2.2.1 选择算子

遗传算法理论已经证明:标准的遗传算法不能收敛至全局最优解,而用保留当前最佳个体方法作为选择算子的改进遗传算法最终能收敛至全局最优解。因此,对种群池中的个体采用精英策略,即适应度高的个体直接进入新代池,适应度低的个体进行下一步,即选择。

2.2.2 交叉算子

采用分散交叉方式,它创建一个二进制向量,若这个向量某位是1,则这个基因从第1个父辈中来;若为0,则从第2个父辈中来,组合这些基因而形成一子个体。

2.2.3 变异算子

采用高斯变异方式,提高搜索区域的局部搜索性能。

2.2.4 移民策略

为避免遗传算法收敛于局部最优解,引入了移民策略。在遗传操作过程中每间隔20代采用1次移民操作补充新个体,替换适应度值最小的10%个体,从而增加种群中个体基因的多样性。该方法有利于优化搜索跳出局部最优达到全局最优[9]。

2.2.5 约束条件的处理

通过引进惩罚函数将原目标函数f(x)构造成一种增广目标函数F(x),在惩罚函数中引入全部约束条件的影响。本文采用如下惩罚函数处理约束条件[10]:

![]()

其中:

ri为约束i的可变惩罚系数,这些惩罚系数的选取影响了解的质量,惩罚系数过小会降低算法的速度,甚至会收敛于不可行解;惩罚系数过大则等价于拒绝策略,可能导致解过早收敛。本文令可变惩罚系数ri随迭代次数的增加而增加,即

![]()

式中:Ci为与不同的约束条件对应的常数;t为迭代次数。在进化前期,ri较小,以放大个体的适应度,避免解的过早收敛。随着进化的继续,不断加大ri,避免种群收敛于不可行解。

2.3 改进遗传算法流程图

根据改进的遗传算法的流程图如图4所示。

图4 改进遗传算法流程图

Fig.4 Flow chart of modified genetic algorithm

3 优化结果与有限元分析

3.1 优化结果

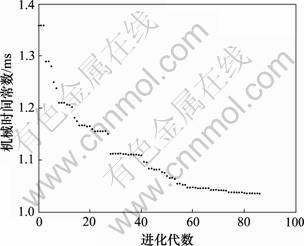

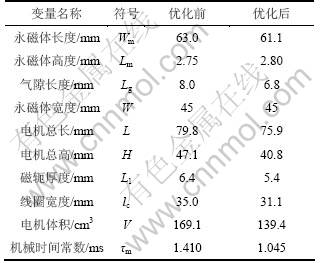

进化历程见图5。从图5可以看出:用遗传算法在进化代数为80时产生最优解,此时电机机械时间常数为1.045 ms。表1所示为约束变量的取值范围,表2所示为原始设计方案即优化前的结果和经过遗传算法计算后的优化结果。从表2可以看出:在满足优化约束条件即弧形音圈电机性能指标要求的情况下,采用遗传算法进行优化后,音圈电机体积降低17.8%,机械时间常数减小25.9%。以此优化结果制造的弧形音圈电机样机如图6所示。图7所示为系统的装配实物图,其中包括中心轴承支座、轴承、摇臂、光栅等部件。

图5 进化历程

Fig.5 Evolutionary process

表1 约束变量取值范围

Table 1 Design variables mm

表2 优化前后结果比较

Table 2 Design variable optimum results

图6 弧形音圈电机实物图

Fig.6 Prototype of designed VCM

图7 系统装配实物图

Fig.7 System of VCM experiments

3.2 有限元分析方法验证

为验证设计的正确性,用有限元方法对设计结果进行验算。

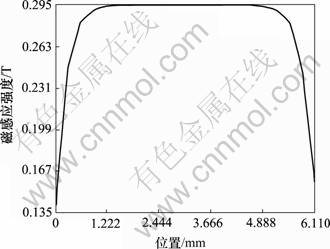

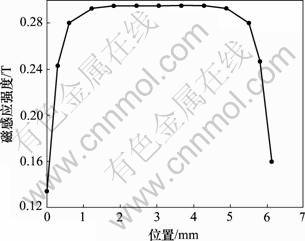

依据表2中的优化结果,把相应的参数代入式(6),其中![]() ,f=1.1,可得Bg=0.301 78 T。图8~11所示分别为磁力线分布图、磁感应强度云图、磁感应强度矢量图和中间气隙磁感应强度图。图12所示为实测气隙中间磁感应强度曲线图。对比图11和图12可以看到:仿真结果和实测结果基本一致,实测结果和模型计算结果有2.25%的相对误差,该相对误差主要包括测量误差和模型的精度。由于本文是通过一些简化得到模型,如认为永磁体的退磁曲线为第二象限的直线以及磁阻系数和漏磁系数的选取等,这些都会影响模型的精度。

,f=1.1,可得Bg=0.301 78 T。图8~11所示分别为磁力线分布图、磁感应强度云图、磁感应强度矢量图和中间气隙磁感应强度图。图12所示为实测气隙中间磁感应强度曲线图。对比图11和图12可以看到:仿真结果和实测结果基本一致,实测结果和模型计算结果有2.25%的相对误差,该相对误差主要包括测量误差和模型的精度。由于本文是通过一些简化得到模型,如认为永磁体的退磁曲线为第二象限的直线以及磁阻系数和漏磁系数的选取等,这些都会影响模型的精度。

3.3 机械时间常数实验结果

理论计算时是令mg=0,mL=0,即线圈骨架质量和负载质量为0。实际上线圈骨架质量和负载质量不能为0,当mg+ mL=2.5 kg时,通过计算公式可得τm= 0.141 s。应用elmo控制器的Elmo CSL软件对系统进行调试,它基于电流环进行调试,可以用来识别和输出电机系统的Bode图,通过系统辨识求出音圈电机的数学模型,得出音圈电机的各个参数,最后得出系统的机械时间常数τm=0.146 s。

图8 磁力线分布图

Fig.8 Flux line distribution

图9 磁感应强度云图

Fig.9 Flux density distribution

图10 磁感应强度矢量图

Fig.10 Flux density vector distribution

图11 中间气隙磁感应强度

Fig.11 Flux density distribution at air gap center

图12 实测气隙中间磁感应强度曲线图

Fig.12 Measurement value of air gap flux density

通过系统辨识求出的机械时间常数和理论计算值有一定的差距。原因是数学模型中的电枢电感很小,可忽略不计,但在实际中电感是客观存在的。

4 结论

将遗传算法引入音圈电机的设计领域,为体现音圈电机高响应特点,以机械时间常数为目标对弧形音圈电机结构进行优化设计,优化后,音圈电机体积降低17.8%,机械时间常数减小25.9%。研究结果对于提高音圈电机的优化设计水平具有重要的理论意义和实际应用价值,并且此优化设计方法可以推广到其他类型的音圈电机设计中。

参考文献:

[1] Mori S, Hoshino T, Obinata G, et al. Air-bearing linear actuator for highly precise tracking, IEEE Transactions on Magnetic, 2003, 39(2): 812-818

[2] Li Y F, Horowitz R. Mechatronics of electrostatic micro- actuators for computer disk drive dual-stage servo systems[J]. IEEE/ASME Transactions on Mechatronics, 2001, 6(2): 111-121.

[3] 吴丹, 王先逵, 易旺民, 等. 重复控制及其在变速非圆车削中的应用[J]. 中国机械工程, 2004, 15(5): 446-449.

WU Dan, WANG Xian-kui, YI Wang-min, et al. Repetitive control and its applications to variable spindle speed noncircular turning[J]. China Mechanical Engineering, 2004, 15(5): 446-449.

[4] Yajima H, Wakiwaka H, Minegishi K, et al. Design of linear DC motor for high-speed-positioning[J]. Sensors and Actuators A: Physical, 2000, 81(1/2/3): 281-284.

[5] Mizuno T, Iwadare M, Nanahara M, et al. Considerations on electrical and mechanical time constants of a moving-magnet- type linear DC motor[J]. Sensors and Actuators A: Physical, 2000, 81(1/2/3): 301-304.

[6] Mizuno T, Yaegashi T, Yamamoto H, et al. Efficiency characteristics of linear DC motor by using a novel measuring method[J]. Sensors and Actuators A: Physical, 2001, 91(1/2): 137-140.

[7] Norhisam M, Azita A N, Syed J I, et al. Thrust density characteristics of linear DC motor[C]//Proceedings of 2005 International Conference on Power Electronics and Drives Systems. Malaysia: IEEE Press, 2005: 1408-1412.

[8] Goldberg D E. Genetic algorithms in search, optimization and machine learning[M]. Cambridge, MA: Addison Wesley Publishing Company, 1989.

[9] 刘志刚, 耿英三, 王建华, 等. 基于改进自适应遗传算法的空心串联电抗器优化设计[J]. 中国电机工程学报, 2003, 23(9): 103-106.

LIU Zhi-gang, GENG Ying-san, WANG Jian-hua, et al. Optimum design of dry-type air-core series reactor based on modified adaptive genetic algorithm[J]. Proceedings of the CSEE, 2003, 23(9): 103-106.

[10] 郭卉. 改进遗传算法在牵引变压器优化设计中的应用[J]. 中国电机工程学报, 2005, 25(4): 119-122.

GUO Hui. Application of modified genetic algorithm to the optimum design of traction transformer[J]. Proceedings of the CSEE, 2005, 25(4): 119-122.

(编辑 陈灿华)

收稿日期:2011-04-15;修回日期:2011-06-15

基金项目:北京市自然科学基金资助项目(3102013);国家科技重大专项(2011ZX04002-132)

通信作者:周惠兴(1963-),男,江苏人,博士,教授,从事音圈电机优化设计与控制的研究与开发;电话:13681402939;E-mail: perc_zhx@126.com

摘要:为提高弧形音圈电机响应特性,满足生产实际中所提出的各种约束要求,以机械时间常数为优化目标,永磁体的长、宽、高和气隙长度为优化变量,输出力矩和电机永磁体体积为约束条件,采用遗传算法对弧形音圈电机进行优化设计。针对弧形音圈电机对外安装结构的实际情况,对标准遗传算法进行了相应的改进,有效地克服了标准遗传算法容易陷入局部最优的缺点。对设计结果进行实验验证。研究结果表明:与初始方案相比较,电机的设计结果满足各项技术指标,并且电机的体积和机械时间常数减缩小,证明了改进的遗传算法具有可行性及优越性,并具有工程实用价值。