文章编号:1004-0609(2015)10-2613-10

Al-7Si-0.36Mg合金定向凝固一次枝晶臂间距实验和模拟

陈 瑞,许庆彦,柳百成

(清华大学 材料学院 先进成形制造教育部重点实验室,北京 100084)

摘要:通过Al-7Si-0.36Mg合金定向凝固实验和元胞自动机模型,开展定向凝固枝晶形貌演化和一次枝晶臂间距选择过程的实验和模拟。结果表明:在给定的凝固条件下,一次枝晶臂间距范围是一个连续的变化区间。在恒定温度梯度和不同凝固速度条件下,测得Al-7Si-0.36Mg合金一次枝晶臂间距上限值(λmax)、下限值(λmin)和平均值(λave)以及生长速率之间的关系,且上限值和下限值的比值接近3。模拟结果与实验结果的吻合程度明显优于Hunt-Lu等解析模型的预测结果,表明CA模型在枝晶定向凝固过程枝晶形貌演化模拟和枝晶臂间距预测等方面的准确性。结合模拟研究和文献调研分析影响定向凝固一次枝晶臂选择的因素,包括抽拉速度v、温度梯度G、界面能大小、溶质扩散系数DL、枝晶生长取向与热流方向的偏离角度θ等。

关键词:

中图分类号:TG290 文献标志码:A

Experimental and simulation of primary dendrite spacing in directional solidification of Al-7Si-0.36Mg alloy

CHEN Rui, XU Qing-yan, LIU Bai-cheng

(Key Laboratory for Advanced Materials Processing Technology, Ministry of Education,

School of Materials Science and Engineering, Tsinghua University, Beijing 100084, China)

Abstract: The directional solidification dendritic morphology evolution and primary dendrite arm spacing selection process of Al-7Si-0.36Mg alloy were studied by directional solidification experiments and cellular automaton model. The results indicate that there is a continuous range of primary dendrite arm spacing under the given solidification condition. Under the condition of the given temperature gradient and various solidification velocities, the relationships between the primary dendrite arm spacing parameters (λmax, λave, λmin) of Al-7Si-0.36Mg alloy and growth velocity were expressed, and λmax/λmin≈3. The simulated results show a quite good agreement with the experimental results, which is better than predicted results of Hunt-Lu model. The comparisons reveal that the present CA model has a high accuracy in simulating the evolution of dendrite morphology and predicting primary dendrite arm spacing in directional solidification. Based on the predictions and related literatures, the factors influencing the selection of primary dendrite arm spacing, such as growth velocity v, temperature gradient G, interfacial energy effect, solute diffusion coefficient DL, as well as the deviation angle θ between the dendrite growth direction, and heat flux direction were analyzed.

Key words: directional solidification; primary dendrite spacing; growth velocity; cellular automaton; numerical simulation

定向凝固铸件中枝晶形貌及特征直接影响着铸件最终力学性能,因此,通过深入了解和掌握定向凝固过程中枝晶的演化规律,有助于控制枝晶的形成过程,进而达到对铸件性能进行有效预测和控制的目的[1]。枝晶臂间距(尤其是一次枝晶臂间距),是用于表征定向凝固枝晶细化程度的重要参数,枝晶臂间距的大小直接影响着溶质成分分布、中间相、共晶相、杂质相的尺寸和分布以及裂纹和缩松等缺陷的形成[2-4],因此,研究定向凝固不同工艺条件下枝晶臂间距的演化过程并进行准确的定量预测,对控制凝固组织、提高铸件性能具有十分重要的意义。

过去的几十年中,许多学者基于一些假设条件建立了枝晶臂间距与凝固参数及合金特性相关联的解析模型[5-7]。HUNT[5]、KURZ等[6]、TRIVEDI[7]分别通过假设不同的枝晶尖端形状(球形或是椭圆形)和完全一致的枝晶列排布,并利用临界稳定性判据(Marginal stability criterion)建立了稳态条件下定向凝固枝晶一次枝晶臂间距λ1与固液界面温度梯度G和生长速度v的单值函数关系。这些模型可以用式(1)统一表示:

(1)

(1)

式中:A表示与材料特性参数相关的函数;C0是合金成分。从式(1)可以看到,在材料和成分固定的情况下,即A和C0是定值,一次枝晶臂间距λ1只由固液界面的温度梯度G和生长速度v决定,并且在同一种条件下,λ1具有唯一值。随着枝晶生长界面稳定性、枝晶侧向分枝机制等因素对枝晶臂间距影响研究的深化[8-10]以及一些实验数据的验证[11],研究人员逐渐意识到枝晶的演化不仅受实验条件参数的影响,而且与演化历史密切相关,所以在同一凝固参数下,一次枝晶臂间距λ1并不是一个固定值,而是一个连续变化区间。HUNT等[12]通过分析凝固界面前沿溶质横向扩散所引起的交互作用影响以及基于枝晶阵列稳定性分析,推导出了一次枝晶臂间距与温度梯度、凝固速度等因素的关系,确定了稳态和非稳态条件下一次枝晶臂间距的下限值[12]:

(2)

(2)

式中: 、

、 、

、 分别为无量纲一次枝晶臂间距下限值、凝固速度和温度梯度;参数

分别为无量纲一次枝晶臂间距下限值、凝固速度和温度梯度;参数

;

; ,

,  ,

, ,

,

;λmin、v、G、k、D、Γ分别为一次枝晶臂间距下限值、凝固速度、温度梯度、平衡溶质分配系数、溶质扩散系数、Gibbs-Thomson系数;ΔT0为合金凝固区间;m为液相线斜率。在该模型中,由于没有考虑枝晶侧向分枝的影响,所以未能给出用于预测一次枝晶臂间距上限值的函数关系式,而只是通过估算近似认为上限值是下限值的2倍。

;λmin、v、G、k、D、Γ分别为一次枝晶臂间距下限值、凝固速度、温度梯度、平衡溶质分配系数、溶质扩散系数、Gibbs-Thomson系数;ΔT0为合金凝固区间;m为液相线斜率。在该模型中,由于没有考虑枝晶侧向分枝的影响,所以未能给出用于预测一次枝晶臂间距上限值的函数关系式,而只是通过估算近似认为上限值是下限值的2倍。

为了能更准确描述枝晶臂间距的演化过程,模型中必须要考虑枝晶臂的淹没和侧向分枝的作用,而这两种机制主要受枝晶凝固界面稳定性(界面张力和界面各向异性)、溶质交互作用以及枝晶复杂的空间扩展结构等因素的影响。显微组织数值模拟技术作为一种能准确描述这些因素变化的方法,已经成功应用在定向凝固过程枝晶形貌和枝晶臂演化等方面的预测[13-18],并且证明了数值模拟预测的结果要比上述解析模型预测的结果更为准确[13, 15]。目前,显微组织数值模拟的主要方法有元胞自动机(CA)法和相场(PF)法,其中,CA方法具有较高的计算效率,通过耦合热扩散、溶质扩散以及枝晶生长动力学等,建立较复杂的描述枝晶固/液界面形态以及溶质分布的数学方程,从而在更大尺度上实现对枝晶形貌演化过程的模拟,近些年来发展较快,在实际中得到了广泛的应用。WANG等[13]建立了溶质扩散控制的CA-FD模型,该模型考虑了成分过冷和曲率过冷,并改进了GANDIN等[19]提出的用于模拟晶粒生长的偏心算法(Decentered Square Algorithm),实现了任意取向枝晶生长的模拟,他们采用该模型详细研究二元镍基高温合金定向凝固过程中初始枝晶臂数目对稳态枝晶整列一次枝晶臂间距的影响,同时也分析了凝固速度对枝晶生长的影响,结果表明初始枝晶臂数目对稳态时的枝晶臂间距影响不大,而凝固速度对枝晶臂间距的影响很大,同时也给出了枝晶臂间距上限值与下限值呈接近3倍的关系。随后,单博炜等[15]也建立了相应的CA模型模拟分析了定向凝固一次枝晶臂间距的选择过程,分析了初始晶核数目和变抽拉速度对于一次枝晶臂间距允许范围的影响,结果表明一次枝晶臂间距与这两种数值实验方法无关,同时给出了一次枝晶臂间距的上线值和下限值相对于凝固速度的幂函数关系式,并与实验结果进行了良好对比。ZHANG等[16]采用3D-CA模型模拟了Al-11.6Cu-0.85Mg(质量分数,%)合金定向凝固枝晶演变过程,指出三次枝晶臂能否发展成为稳态一次枝晶臂主要由固液界面稳定性以及相邻一次枝晶臂间溶质交互作用程度共同决定,同时,模拟得到的平均一次枝晶臂间距与实验结果相吻合。目前,大多数的研究局限于分析抽拉速度和温度梯度等工艺参数的影响,对于影响一次枝晶臂间距的其他因素研究的较少。

本文作者首先通过实验获得不同凝固速度下Al-7Si-0.36Mg合金的定向凝固组织和枝晶臂间距的统计数据,然后基于之前建立的CA模型基础之上[20-21],预测了一次枝晶臂间距的上限值和下限值,并模拟了该合金定向凝固过程中不同凝固速度下枝晶臂间距演化过程,同时与实验结果进行对比。此外,还对影响定向凝固一次枝晶臂选择的诸多因素进行了详细分析。

1 实验

1.1 实验方法

本实验用于定向凝固实验合金的成分为Al-7Si-0.36Mg(质量分数,%)。由于该合金不同组元之间的密度差异小,自然对流对枝晶生长的影响相对较小。定向凝固实验在Bridgman 定向凝固炉中完成。首先,把直径为10 mm,长度为120 mm的试棒放入到高纯石墨坩埚中,在含有氩气保护的气氛中把试样加热到840 ℃,保温0.5 h,然后把试样按设定的速度往下抽拉到装有Ga-In-Sn液态金属的冷却罐中,使合金从下往上长出柱状晶组织。实验过程中温度梯度为15 K/mm[22],完成了4种不同抽拉速度下的定向凝固试样,分别为50、100、150、200 μm/s。截取高度在75~85 mm区间的试棒用于金相试样的制取并在偏振光显微镜下观察纵截面和横截面的枝晶组织。通过在横截面上采用截线法来统计各种凝固条件下柱状晶的一次枝晶臂间距λ1,每种凝固条件都统计200个数据点,从而可以通过统计的方式得到一次枝晶臂间距λ1的概率分布图以及一次枝晶臂间距最大值λmax、平均值λave、最小值λmin等特征参数。

1.2 实验结果

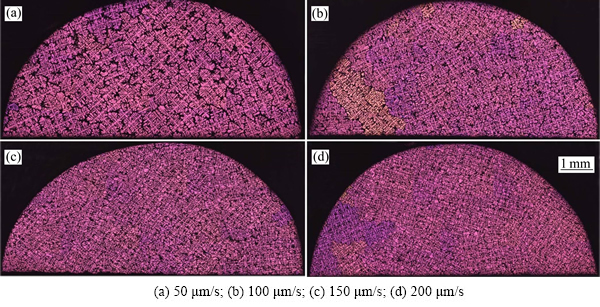

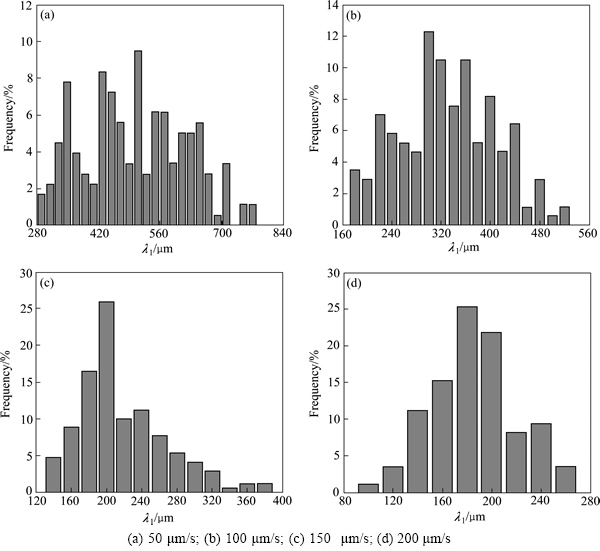

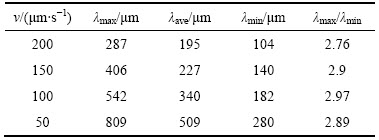

图1所示为4种不同抽拉速度下凝固试样横截面的定向凝固组织。从图1中可以看出,在一次枝晶臂上发展出了明显的二次枝晶臂,在二次枝晶臂上出现了三次枝晶臂。对于Al-7Si-0.36Mg合金来说,该合金的初生相凝固温度区间相对较窄,在共晶形成之前,熔体中的枝晶组织没有足够的时间进行枝晶臂的粗化、合并,所以该合金最终的初生相呈现为比较发达的树枝晶形貌。比较不同抽拉速度下的枝晶组织可以明显看到,随着抽拉速度从50增加到150 μm/s,枝晶发生明显的细化(见图1(a)~(c)),而当抽拉速度从150增大到200 μm/s时,枝晶的细化效果相对不是很明显。此外,从图1中也可以看到在同一凝固条件下,相邻一次枝晶臂间距也并不是固定的。为了定量表征不同凝固速度下枝晶间距的变化,图2所示为一次枝晶臂间距的概率分布图。由图2可见,一次枝晶臂间距存在较大的稳态区间,且随着抽拉速度的增大,一次枝晶臂稳态区间减小,概率分布更加趋于正态分布。表1所列为不同凝固条件下一次枝晶臂间距最大值λmax、平均值λave、最小值λmin以及最大值与最小值的比值λmax/λmin。由表1可以看出,λmax/λmin的比值大致分布在3.0左右。许多文献从实验和模拟的角度对一次枝晶臂的稳态区间进行了相关研究。对于高温合金,QUESTED等[23]、黄太文等[24]、WANG等[13]的研究表明稳态时一次枝晶臂上限值与下限值的比值λmax/λmin接近3。对于丁二腈-2.5%乙醇(质量分数)透明合金,HUANG等[11]和单博炜等[15]研究结果显示,在不同凝固速度下,λmax/λmin的比值在2左右波动,而对于丁二腈-0.055.%丙酮溶液,HAN等[25]研究发现,λmax/λmin的比值约为1.3。由此可见,一次枝晶臂间距上下限的比值与合金体系密切相关。

图1 Al-7Si-0.36Mg合金定向凝固不同凝固速度下柱状晶横截面的枝晶形貌

Fig. 1 Dendrite morphologies on transverse sections of Al-7Si-0.36Mg alloy directional solidified at different growth velocities

图2 不同凝固速度下一次枝晶臂间距λ1的概率分布

Fig. 2 Size distribution of primary dendrite spacing λ1 solidified at different growth velocities

表1 不同凝固速度下Al-7Si-0.36Mg合金一次枝晶臂间距最大值λmax、平均值λave、最小值λmin以及λmax/λmin比值

Table 1 λmax, λave, λmin and λmax/λmin of characteristic primary dendrite spacing at different growth velocities in directional solidification of Al-7Si-0.36Mg alloy

2 模拟结果与分析

利用CA模型对Al-7Si-0.36Mg合金定向凝固条件下枝晶生长过程开展相应数值模拟研究,模拟采用的算法在文献[20-21]中进行了详细描述,合金的热物性参数请参见文献[22]。本文模拟内容主要为:首先通过设置不同初始一次枝晶臂间距来考察不同凝固速度下稳态一次枝晶臂间距的上下限值,然后模拟了图1中不同凝固条件下的枝晶选择过程,预测平均一次枝晶臂间距,并与实验结果进行对比,最后利用CA模型对影响枝晶臂选择过程的因素进行了分析。

2.1 一次枝晶臂间距λmax和λmin预测

由于一次枝晶臂间距的分布区间决定了定向凝固

组织的均匀程度,而一次枝晶臂间距上限值λmax和下限值λmin是用于体现该分布区间的重要参数,因此准确预测不同凝固条件下一次枝晶臂间距的上下限值显得尤为重要。有研究表明[13, 26],定向凝固一次枝晶臂间距的选择是一个自组织过程,在固定的温度梯度G和凝固速度v作用下,柱状晶一次枝晶臂间距存在一个稳态区间λmin~λmax (见表1)。当枝晶臂间距λ<λmin,由于相邻枝晶臂之间强烈的溶质交互作用,会出现竞争生长,通过淹没机制来调整枝晶臂间距至稳态区间;当枝晶臂间距λ>λmax,枝晶间的溶质成分富集较低,过冷度大,有利于通过侧向分叉机制产生新的枝晶臂来降低枝晶臂间距。为了预测稳态枝晶臂间距的上下限值,在固定的计算区域(2.6 mm×5 mm,网格尺寸5 μm)中通过设置不同的初始晶粒密度来调整初始一次枝晶臂间距,同时采用与图1中实验一致的凝固条件进行模拟。

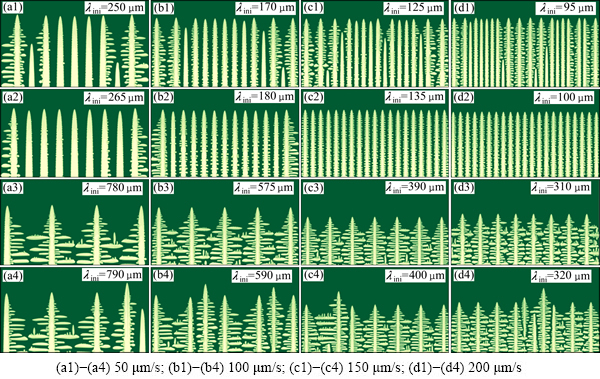

图3所示为初始枝晶臂间距在λmax~λmin区间的枝晶生长情况。以图3(b1)~(b4)为例,当初始枝晶臂间距λini=170 μm时(见图3(b1)),初始一次枝晶臂间距发生淹没现象,淘汰了部分的一次枝晶臂,使得一次枝晶臂间距增大。而当λini超过180 μm时(见图3(b2)),稳态一次枝晶臂间距等于初始值λini,表明在凝固速度v=100 μm/s时,最小一次枝晶臂间距λmin约为180 μm。当λini=575 μm时(见图3(b3)),凝固过程中二次枝晶臂上形成大量的三次枝晶臂,但是由于相邻枝晶臂空间上的限制和自身二次枝晶臂的阻碍,这些三次枝晶臂很难发展成为稳定的一次枝晶臂。当λini增大到590 μm时(见图3(b4)),部分三次枝晶臂发展成了一次枝晶臂,从而降低了相邻枝晶臂间距,这表明上限值λmax处于575~590 μm。

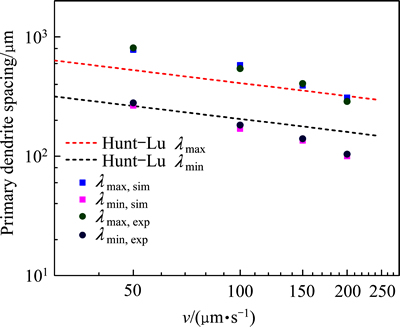

稳态一次枝晶臂间距的下限值λmin也可以通过Hunt-Lu模型来预测,即式(2)。该模型并没有给出上限值的函数表达式,而是认为上限值λmax约为下限值λmin的2倍。图4所示为模拟得到的一次枝晶臂间距上下限值、表1中实验值以及Hunt-Lu模型预测结果(λmax=2λmin)之间的比较,从图4中可以看到,CA模型模拟得到的结果与实验结果非常接近,吻合程度明显优于Hunt-Lu模型的预测结果。DING等[26]基于透明合金丁二腈-乙醇溶液定向凝固实验结果总结出一次枝晶臂上限值λmax和下限值λmin相对于凝固速度v呈幂函数关系式:λmax=avb、λmin=cvd。将CA模拟结果进行数据拟合,得到的方程为:λmax=8837v-0.61、λmin=3495v-0.65,可以看到上限值λmax和下限值λmin基本呈3倍的关系,与实验结果吻合良好。

图3 不同凝固速度和不同初始一次枝晶臂间距条件下定向生长枝晶阵列

Fig. 3 Steady state dendrite arrays in directional solidification at different initial primary dendrite arm spacings (λini) and different growth velocities

图4 不同凝固速度下一次枝晶臂间距上下限λmax、λmin预测结果和实验结果比较

Fig. 4 Comparison of allowable range of primary dendrite spacing between CA simulations, analytical predictions and experimental results (λmax predicted by Hunt-Lu model is twice of λmin; λmax,sim and λmin, sim predicted by CA model)

2.2 不同凝固速度下枝晶定向生长过程模拟

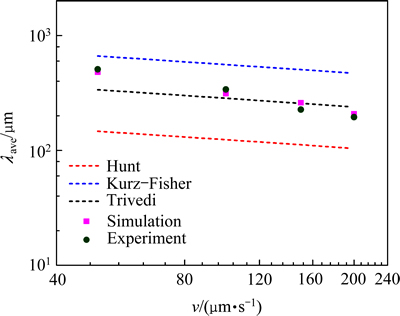

文献[26]指出,一次枝晶臂间距的选择不仅取决于稳态凝固参数,而且还与枝晶生长的历史过程相关。本研究中采用的是单一凝固条件,即枝晶在整个生长过程中采用恒定的凝固速度和温度梯度,因此,可以认为在本研究中枝晶生长历史对一次枝晶臂间距的影响较小。为了模拟图1中4种凝固条件下的枝晶生长过程,选取计算域大小为6.25 mm×15 mm,CA单元尺寸5 μm。初始在计算域底部放置一定数量的晶核。图5所示为模拟得到的4种凝固条件下的枝晶定向凝固演化过程。从图5中可以看到,在凝固初期,从晶核的二次枝晶臂上发展出了大量的三次枝晶臂,并且部分三次枝晶臂发展成了稳定的一次枝晶臂。这主要是因为初始的晶核间距λini远大于一次枝晶臂间距上限值λmax,从而出现侧向分枝而形成新的一次枝晶臂,但由于大部分枝晶臂相邻间距小于一次枝晶臂间距下限值λmin,从而出现淹没,只有少数能成为稳定的一次枝晶臂。此外,从图5中也可以看到,凝固不久后系统就可以达到稳定状态,若没有外界的扰动,则后续凝固过程中枝晶可以一直稳定生长,枝晶臂间距不变。图6所示为CA模拟结果、解析模型预测结果以及实验结果的比较。从图6中可以看到,Kurz-Fisher模型预测的结果普遍高于实验结果,而Hunt模型预测的结果则小于实验结果,并且两个模型的预测结果与实验值偏离的程度都较大。Trivedi模型相对较为准确,但是与CA模拟的结果相比,误差还是较大,这表明CA模型在枝晶定向凝固过程枝晶形貌演化模拟和枝晶臂间距预测等方面的准确性。对于上述的解析模型,界面能各向异性的影响是没有进行考虑的,而事实证明,界面能各向异性对于枝晶生长具有较大影响,而CA模型可以很好地把界面能各向异性的影响耦合进去,这可能是CA模型预测准确性较高的原因之一。此外,Hunt等模型认为一次枝晶臂均匀分布,显然与实际不相符,这也可能导致预测结果不准确。类似的可以对CA模拟的结果进行数据拟合,得到的关系式为λave=4788v-0.59。

图5 定向凝固条件下模拟得到的不同凝固速度下枝晶稳态生长时的枝晶阵列

Fig. 5 Simulated steady state dendrite arrays at different growth velocities in directional solidification

图6 不同凝固速度下平均一次枝晶臂间距λave预测结果和实验结果比较

Fig. 6 Comparison of analytical predictions and experimental results of average primary dendrite arm spacing λave between CA simulations

2.3 影响一次枝晶臂间距因素分析

对于固定成分的合金,定向凝固枝晶臂间距的选择过程受外因和内因的共同作用。外因主要是抽拉速度v、温度梯度G等可控因素,而内因包括界面能大小、溶质扩散系数DL、枝晶生长方向与热流的偏离角度θ等。外应和内因的共同作用会改变温度场和溶质场,使枝晶凝固前沿的过冷度ΔT发生变化,改变枝晶尖端生长速度 (νn∝ΔT 2)和界面稳定性,从而影响枝晶的生长和一次枝晶臂的选择过程。

2.3.1 界面能和扩散系数DL的影响

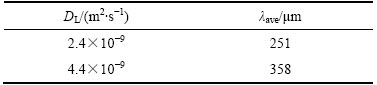

界面能大小是影响枝晶尖端生长动力学的一个重要因素,体现了枝晶的分枝能力。LANGER等[27]通过枝晶尖端的线性分析,提出了尖端界面稳定性理论,即LMK理论。该理论认为枝晶尖端半径r和尖端生长速度v之间满足关系: vr2=2ΓDL/(σ*ΔT0)。式中:Γ为表征界面能的Gibbs-Thomson系数;DL为液相扩散系数;ΔT0为结晶温度区间;σ*是尖端稳定性参数,约为1/(4π2)。从该模型中可以看到,Γ越小,会促使尖端半径减小,当尖端半径减小到不能保证界面稳定时,就会通过界面分叉的形式来保证生长过程中的界面稳定性,从而减小一次枝晶臂间距。枝晶凝固过程中,起到稳定固液界面作用的界面能效应通过Γζ来体现,其中ζ为表征界面能各向异性的函数,表示为ζ=1-15εcos[4(φ-θ)],ε为界面能各向异性系数。随着界面各向异性系数ε的增大,ζ将减小,导致界面能稳定作用减弱,造成枝晶臂容易出现侧向分枝,减小一次枝晶臂间距[28-29]。此外,由文献[30-31]中可以看出,随着各向异性系数ε增大,尖端稳定性参数σ*呈幂指数增大,这也有利于枝晶臂的分枝形成。YIN等[32]通过CA方法研究了Gibbs-Thomson系数Γ和界面能各向异性系数ε对于枝晶形貌的影响,模拟得到的结果与上述的解释相一致。从LMK理论还可以看到,溶质扩散系数DL减小也会降低枝晶界面稳定性,从而影响枝晶生长。DL越小,溶质扩散能力减弱,相邻枝晶间的溶质场交叠作用降低,促进固液界面前沿的过冷度(ΔT=Tliq(CL)-T*,式中:Tliq为成分为CL的液相线温度;T*为实际界面温度)增大,降低枝晶界面稳定性,有利于枝晶臂的分枝,降低枝晶臂间距以保证稳定生长。表2所列为两组不同液相溶质扩散系数条件下的平均一次枝晶臂间距的模拟结果。综上所述,界面能和溶质扩散系数的减小都有利于定向凝固过程一次枝晶臂间距的减小。

表2 液相溶质扩散系数DL对一次枝晶臂间距的影响

Table 2 Effects of diffusion coefficients on primary dendrite spacing during directional solidification

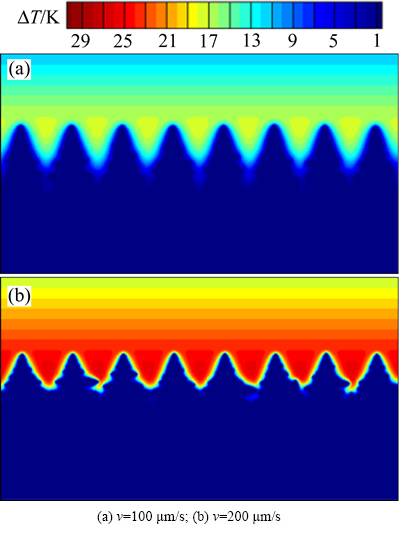

2.3.2 凝固参数(v,G)的影响

定向凝固一次枝晶臂间距主要取决于温度梯度G和生长速度v这两个可控的外部因素,许多研究者[24,26]针对这两个参数对定向凝固一次枝晶臂间距的影响进行了大量实验研究,表明一次枝晶臂间距随着温度梯度和生长速度的增大而减小,这一结论与式(1)相一致。温度梯度和生长速度对枝晶臂间距的影响机制类似,两者的变化会改变固液界面前沿的散热效果和溶质场分布,从而影响界面前沿的过冷度ΔT,导致枝晶臂间距发生变化。为了说明这一点,图7所示为初始枝晶臂间距λini=320 μm、温度梯度G=15 K/mm、凝固速度v为100和200 μm/s两种条件下凝固前沿的过冷度分布。从图7中可以看出,由于相邻枝晶臂间的“V”形区域落后于枝晶尖端,使得“V”形区域的温度值T*较低,热过冷度较大,从而使得该处的局部冷度比枝晶尖端大,因此,该处容易发展出稳定的一次枝晶臂来填充该区域(见图3)。比较图7中两组不同凝固速度下的模拟结果可以看到,当凝固速度从100增加至200 μm/s时,由于冷却速度增大(CR=G·v),所以在凝固至同一高度时,在v=200 μm/s条件下的温度值T*要比在v=100 μm/s条件下的低,从而枝晶凝固前沿的过冷度ΔT在v=200 μm/s条件下明显比v=100 μm/s时的大。过冷度的增大促进枝晶生长速度增大,从而导致一次枝晶臂的形成和一次枝晶臂间距的减小。

图7 初始枝晶臂间距λini=320 μm、凝固速度v=100 μm/s和v=200 μm/s下凝固前沿的过冷度分布

Fig. 7 Undercooling distributions of solidification front with same initial dendrite spacing (λini) of 320 μm at different growth velocities

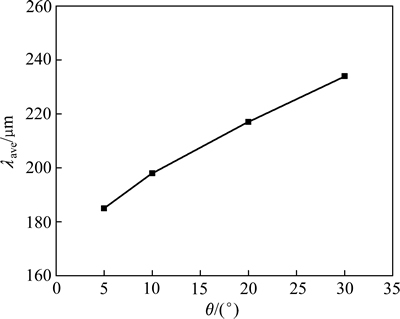

2.3.3 生长方向偏离热流方向角度θ的影响

实际定向凝固过程中,枝晶生长方向并不完全平行于热流方向,两者往往存在一定角度θ,如图8所示。从图8中可以看到,晶粒A和晶粒B的<100>方向并不完全沿着温度梯度G的方向,而是存在一定的夹角,且晶粒B的夹角θB (15°)要大于θA (2°)。通过测定A和B晶粒的一次枝晶臂间距发现,B晶粒的平均一次枝晶臂间距(234 μm)要大于A晶粒的平均一次枝晶间距(206 μm),这与文献[33-34]中的实验结果是相一致的,即枝晶臂间距会随着枝晶<100>生长方向与温度梯度方向之间夹角θ的增大而增大。从式(1)和(2)可以看到,HUNT等[5]提出的预测枝晶臂间距的理论模型中并没有考虑枝晶生长取向对枝晶间距的影响,因此,需要进行修正才能解释晶体取向对一次枝晶臂间距的影响。若一次枝晶臂的生长方向与热流方向的夹角为θ,则枝晶沿<100>方向的生长速度和温度梯度分别为v/cosθ、Gcosθ,代入式(1)可得

(3)

(3)

根据式(3)可以看到,对于固定成分C0,在恒定温度梯度G和生长速度v作用下,当θ增大时,cosθ减小,从而使得一次臂间距λ1增大。GANDIN等[35]在研究晶体取向对枝晶生长的影响时,指出一次枝晶臂间距对θ的依赖关系主要是由三次枝晶臂和二次枝晶臂相互间的竞争机制决定的,并基于分枝机制建立了一次枝晶臂间距预测模型:

(4)

(4)

式中:λ(C0,v,G)、e、d均为正数,从而也可以说明枝晶臂间距随着择优取向偏离角度θ的增大而增大。

图8 生长方向偏离热流方向的角度θ大小对枝晶生长和枝晶臂间距的影响(G=15 K/mm, v=200 μm/s)

Fig. 8 Effects of deviation angle θ between dendrite growth direction and heat flux direction on dendrite growth and dendrite spacing (G=15 K/mm, v=200 μm/s)

通过模拟研究了θ对一次枝晶臂间距的影响。初始在计算域底部设置不同生长取向的晶核(5°~30°),且G=15 K/mm、v=200 μm/s,并测定稳态生长时的枝晶间距。图9所示为平均枝晶臂间距随θ的变化曲线,可以看到λave随着θ的增大而增大,这与式(3)和(4)的解释相一致。

图9 平均一次枝晶臂间距随生长取向角度θ的变化曲线(G=15 K/mm, v=200 μm/s)

Fig. 9 Predicted dendrite arm spacing varying with deviation angle θ (G=15 K/mm, v=200 μm/s)

3 结论

1) 通过开展Al-7Si-0.36Mg合金在不同凝固速度下的定向凝固实验,测得了一次枝晶臂间距最大值λmax、平均值λave、最小值λmin以及λmax/λmin比值。

2) 采用CA模型预测了Al-7Si-0.36Mg合金不同凝固速度下稳态一次枝晶臂间距的上限值、下限值及平均值,分别可以表示为:λmax=8837v-0.61、λmin=3495v-0.65、λave=4788v-0.59。模拟结果与实验结果的吻合程度明显优于Hunt-Lu等模型的预测结果,表明本模型在枝晶定向凝固过程枝晶形貌演化模拟和枝晶臂间距预测等方面的准确性。

3) 结合模拟研究和文献调研分析了影响定向凝固一次枝晶臂选择的因素,包括抽拉速度v、温度梯度G、界面能大小、溶质扩散系数DL、枝晶生长方向与热流的偏离角度θ等。结果表明,界面能和溶质扩散系数的减小都有利于定向凝固过程一次枝晶臂间距的减小;温度梯度G和生长速度v对一次枝晶臂间距的影响主要通过影响凝固前沿的过冷度来体现;枝晶生长取向偏离热流方向越大,一次枝晶臂间距越大。

REFERENCES

[1] BOETTINGER W J, CORELL S R, GREERA L, KARAM A, KURA W, RAPPAZ M, TRIVEDI R. Solidification microstructures: Recent developments, further directions[J]. Acta Materialia, 2000, 48: 43-70.

[2] MELO M L N M, RIZZO E M S, SANTOS R G. Predicting dendrite arm spacing and their effect on microporosity formation in directionally solidified Al-Cu alloy[J]. Journal of Materials Science, 2005, 40: 1599-1609.

[3] ROCHA O L, SIQUEIRA C A, GARCIA A. Heat flow parameters affecting dendrite spacing during unsteady-state solidification of Sn-Pb and Al-Cu alloy[J]. Metallurgical and Materials Transactions A, 2003, 34: 995-1006.

[4] QUAREMA J M V, SANTOS C A, GARCIA A. Correlation between unsteady-state solidification condition, dendrite spacing and mechanical properties of Al-Cu alloys[J]. Metallurgical and Materials Transactions A, 2000, 31: 3167-3178.

[5] HUNT J D. Solidification and casting of metals[M]. London: The Metal Society, 1979.

[6] KURZ W, FISHER D J. Dendrite growth at the limit of stability: tip radius and spacing[J]. Acta Metallurgica, 1981, 29: 11-20.

[7] TRIVEDI R. Interdendritic spacing: partⅡ. A comparison of theory and experiment[J]. Metallurgical Transactions A, 1984, 15: 977-982.

[8] WARREN J A, LANGER J S. Stability of dendritic spacings[J]. Physics Review A, 1990, 42: 3518-3525.

[9] WARREN J A, LANGER J S. Prediction of dendritic spacings in a directional solidification experiment[J]. Physics Review E, 1993, 47: 2702-2712.

[10] MA D. Modeling of primary spacing selection in dendrite arrays during directional solidification[J]. Metallurgical and Materials Transactions B, 2002, 33: 223-233.

[11] HUANG W D, GENG X G, ZHOU Y H. Primary spacing selection of constrained dendritic growth[J]. Journal of Crystal Growth, 1993, 134: 105-115.

[12] HUNT J D, LU S Z. Modeling of cellular-dendritic array growth: spacing and structure predictions[J]. Metallurgical and Materials Transactions A, 1996, 27: 611-623.

[13] WANG W, LEE P D, MELEAN M. A model of solidification microstructures in nickel based superalloys: Predicting primary dendrite spacing selection[J]. Acta Materialia, 2003, 51: 2971-2987.

[14] DIEPERS H J, MA D, STEINBACH I. History effects during the selection of primary dendrite spacing: Comparison of phase-field simulation with experimental observations[J]. Journal of Crystal Growth, 2002, 237/239: 149-153.

[15] 单博炜, 黄卫东, 林 鑫, 魏 雷. 元胞自动机模型模拟枝晶一次间距的选择[J]. 金属学报, 2008, 44: 1042-1050.

SHAN Bo-wei, HUANG Wei-dong, LIN Xin, WEI Lei. Dendrite primary spacing selection simulation by the cellular automaton model[J]. Acta Metallurgica Sinica, 2008, etallurgica Sinicaimulation by the cellular automaton model. g: Comparison of phase-field simulation with experimental observat44: 1042-1050.

[16] ZHANG Xian-fei, ZHAO Jiu-zhou. Dendritic microstructure formation in a directionally solidified Al-11.6Cu-0.85Mg alloy[J]. Journal of Crystal Growth, 2014, 391: 52-58.

[17] 张 航, 许庆彦, 史振学, 柳百成. DD6高温合金定向凝固枝晶生长的数值模拟研[J]. 金属学报, 2014, 50: 345-354.

ZHANG Hang, XU Qing-yan, SHI Zhen-xue, LIU Bai-cheng. Numerical simulation of dendrite grain growth of DD6 superalloy during directional solidification process[J]. Acta Metallurgica Sinica, 2014, 50: 345-354.

[18] 石玉峰, 许庆彦, 龚 铭, 柳白成. 定向凝固过程中NH4Cl-H2O枝晶生长的数值模[J]. 金属学报, 2011, 47: 620-627.

SHI Yu-feng, XU Qing-yan, GONG Ming, LIU Bai-cheng. Simulation of NH4Cl-H2O dendritic growth in directional solidification[J]. Acta Metallurgica Sinica, 2011, 47: 620-627.

[19] GANDIN C A, RAPPAZ M. A 3D cellular automaton algorithm for the prediction of dendritic grain growth[J]. Acta Materials, 1997, 45(5): 2187-2195.

[20] CHEN Rui, XU Qing-yan, LIU Bai-cheng. Cellular automaton simulation of three-dimensional dendrite growth in Al-7Si-Mg ternary aluminum alloys[J]. Computational Materials Science, 2015, 105: 90-100.

[21] CHEN Rui, XU Qing-yan, LIU Bai-cheng. A modified cellular automaton model for the quantitative prediction of equiaxed and columnar dendritic growth[J]. Journal of Materials Science and Technology, 2014, 30: 1311-1320.

[22] 石玉峰. 铝合金砂型铸件微观组织及力学性能的数值模拟[D]. 北京: 清华大学, 2013.

SHI Yu-feng. Numerical simulation of microstructure and mechanical properties of aluminum alloy sand casting[D]. Beijing: Tsinghua University, 2013.

[23] QUESTED P N, MCLEAN M. Solidification morphologies in directionally solidified superalloys[J]. Material Science and Engineering, 1984, 65: 171-180.

[24] 黄太文, 刘 林, 张卫国, 张 军, 傅恒志. 抽拉速度跃迁对定向凝固单晶高温合金DD3一次枝晶间距和微观偏析的影响[J]. 金属学报, 2009, 45(10): 1225-1231.

HUANG Tai-wen, LIU Lin, ZHANG Wei-guo, ZHANG Jun, FU Heng-zhi. The primary dendrite arm spacing and microsegregation of directionally solidified single crystal superalloy DD3[J]. Acta Metallurgica Sinica, 2009, 45(10): 1225-1231.

[25] HAN S H, TRIVEDI R. Primary spacing selection in directionally solidified alloys[J]. Acta Metallurgica and Materialia, 1994, 42: 25-41.

[26] DING G L, HUANG W D, HUANG X, LIN X, ZHOU Y H. On primary dendritic spacing during unidirectional solidification[J]. Acta Metallurgica, 1996, 44: 3705-3709.

[27] LANGER J S,  . Theory of dendritic growth-Ⅰ. Elements of a stability analysis[J]. Acta Metallurgica, 1978, 26: 1681-1687.

. Theory of dendritic growth-Ⅰ. Elements of a stability analysis[J]. Acta Metallurgica, 1978, 26: 1681-1687.

[28] 张显飞, 赵九州. 合金定向凝固一次枝晶间距模拟[J]. 中国有色金属学报, 2012, 22(10): 2868-2874.

ZHANG Xian-fei, ZHAO Jiu-zhou. Simulation of primary dendrite spacing in unidirectionally solidified alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2868-2874.

[29] 张云鹏, 林 鑫, 魏 雷, 王 猛, 彭东剑, 黄卫东. 用CA方法模拟界面能各向异性对胞晶生长形态的影响[J]. 物理学报, 2012, 61: 228106.

ZHANG Yun-peng, LIN Xin, WEI Lei, WANG Meng, PENG Dong-jian, HUANG Wei-dong. Effect of surface tension anisotropy on the growth patterns of cellulars in directional solidification[J]. Acta Physics Sinica, 2012, 61: 228106.

[30] KESSLER D A, LEVINE H. Velocity selection in dendritic growth[J]. Physics Review B, 1986, 33: 7867-7870.

[31] XU J J. Generalized needle solutions, interfacial instabilities and pattern formations[J]. Physics Review E, 1996, 53: 5051-5062.

[32] YIN H, FELICELLI S D, WANG L. Simulation of a dendrite microstructure with the lattice Boltzmann and cellular automaton methods[J]. Acta Materialia, 2011, 59: 3124-3136.

[33] 王贤斌, 林 鑫, 王理林, 白贝贝, 王 猛, 黄卫东. 晶体取向对定向凝固枝晶生长的影响[J]. 物理学报, 2013, 62(10): 108103.

WANG Xian-bin, LIN Xin, WANG Li-lin, BAI Bei-bei, WANG-Meng, HUANG Wei-dong. Effect of crystallographic orientation on dendrite growth in directional solidification[J]. Acta Physics Sinica, 2013, 62(10): 108103

[34] 杨初斌, 刘 林, 赵新宝, 刘 刚, 张 军, 傅恒志. <001>和<011>取向DD407单晶高温合金枝晶间距和微观偏析[J]. 金属学报, 2011, 47: 1246-1250.

YANG Chu-bin, LIU Lin, ZHAO Xin-bao, LIU Gang, ZHANG Jun, FU Heng-zhi. Dendrite arm spacings and microsegregations in <001> and <011> orientated single crystal superalloys DD407[J]. Acta Metallurgica Sinica, 2011, 47: 1246-1250.

[35] GANDIN C H A, ESHELMAN M, TRIVEDI R. Orientation dependence of primary dendrite spacing[J]. Metallurgical and Materials Transactions A, 1996, 27: 2727-2739.

(编辑 王 超)

基金项目:国家重点基础研究发展计划项目(2011CB706801);国家自然科学基金资助项目(51374137, 51171089)

收稿日期:2015-01-12;修订日期:2015-05-16

通信作者:许庆彦,教授,博士;电话:010-62795482;E-mail: scjxqy@mail.tsinghua.edu.cn

[5] HUNT J D. Solidification and casting of metals[M]. London: The Metal Society, 1979.

[15] 单博炜, 黄卫东, 林 鑫, 魏 雷. 元胞自动机模型模拟枝晶一次间距的选择[J]. 金属学报, 2008, 44: 1042-1050.

[17] 张 航, 许庆彦, 史振学, 柳百成. DD6高温合金定向凝固枝晶生长的数值模拟研[J]. 金属学报, 2014, 50: 345-354.

[18] 石玉峰, 许庆彦, 龚 铭, 柳白成. 定向凝固过程中NH4Cl-H2O枝晶生长的数值模[J]. 金属学报, 2011, 47: 620-627.

[22] 石玉峰. 铝合金砂型铸件微观组织及力学性能的数值模拟[D]. 北京: 清华大学, 2013.

[24] 黄太文, 刘 林, 张卫国, 张 军, 傅恒志. 抽拉速度跃迁对定向凝固单晶高温合金DD3一次枝晶间距和微观偏析的影响[J]. 金属学报, 2009, 45(10): 1225-1231.

[28] 张显飞, 赵九州. 合金定向凝固一次枝晶间距模拟[J]. 中国有色金属学报, 2012, 22(10): 2868-2874.

[29] 张云鹏, 林 鑫, 魏 雷, 王 猛, 彭东剑, 黄卫东. 用CA方法模拟界面能各向异性对胞晶生长形态的影响[J]. 物理学报, 2012, 61: 228106.

[33] 王贤斌, 林 鑫, 王理林, 白贝贝, 王 猛, 黄卫东. 晶体取向对定向凝固枝晶生长的影响[J]. 物理学报, 2013, 62(10): 108103.

[34] 杨初斌, 刘 林, 赵新宝, 刘 刚, 张 军, 傅恒志. <001>和<011>取向DD407单晶高温合金枝晶间距和微观偏析[J]. 金属学报, 2011, 47: 1246-1250.