中国有色金属学报 2004,(02),244-249 DOI:10.19476/j.ysxb.1004.0609.2004.02.017

添加稀土元素对粉末冶金Ti合金显微组织和力学性能的影响

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083,西北有色金属研究院,西安710016 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

利用光学显微镜、扫描电镜(SEM)和透射电镜(TEM)等手段研究了在粉末Ti合金中添加稀土元素对烧结坯的显微组织和力学性能的影响。结果表明,添加稀土元素可以有效提高烧结坯的致密度、室温抗拉强度和延伸率,其中含1.0%Nd(质量分数)的材料致密度达99%,抗拉强度1080MPa,延伸率6%,接近锻造Ti 6Al 4V合金的性能水平,而且制备成本明显降低。稀土元素对致密度的贡献主要归因于在烧结过程中产生瞬时液相,同时稀土元素能够夺取粉末颗粒表面的氧,净化原始颗粒界面,提高粉末颗粒的烧结活性。致密度的提高,Ti合金基体氧含量的降低以及第二相Nd氧化物的存在都有助于材料力学性能的提高。然而含Nd合金的烧结温度应控制在一个合适的范围内,过高的烧结温度将导致瞬时富Nd液相的聚集和元素的偏扩散,以及由于扩散条件改善后的晶粒过度长大,反而不利于材料力学性能的提高。

关键词:

中图分类号: TF125

作者简介:汤慧萍,(1966),女,教授,博士研究生.;

收稿日期:2003-06-17

基金:国家"863"计划资助项目(2001AA332010);

Effect of rare earth element on microstructure and mechanical properties of powder metallurgy Ti alloy

Abstract:

The microstructure and mechanical properties of powder metallurgy(PM) Ti alloy doped with rare earth element Nd were investigated by using optical microscopy, scanning electron microscopy and transmission electron microscopy. The results show that addition of rare earth element can improve the density, tensile strength and elongation of PM Ti alloy. The alloy containing 1.0% Nd(mass fraction) has a relative density of 99%, tensile strength of 1080 MPa and elongation of 6%. The above mechanical properties are almost the same as those of Ti-6Al-4V. The contribution of rare earth element to the density lies in that transient liquid phase occurs during sintering, and the rare earth element can scavenge oxygen from the powder surface, purify the particle interface and activate the sintering process. The increase of density, the decrease of the oxygen content of Ti substrate along with the existence of Nd oxides improve the mechanical properties of PM Ti alloy. However, the sintering temperature for Nd-containing alloy should be controlled properly. An excessively high sintering temperature can lead to agglomeration of Nd-rich liquids and coarsening of grains, hence deteriorates the mechanical properties of PM Ti alloy.

Keyword:

powder metallurgy; Ti alloy; rare earth element; mechanical property;

Received: 2003-06-17

钛及其合金由于具有高强度、 低密度及优良的抗腐蚀性能等特性, 因此在航空航天、 医疗器械及化工上具有广泛的用途。 目前汽车工业的发展非常迅猛, 特别是在中国, 家用汽车拥有量每年以两位数的速度增长, 大大刺激了与汽车相关的材料制造业的发展。 采用Ti合金零部件可以有效减轻汽车质量, 提高燃油效率和性能

粉末冶金由于具有近型成形、 材料利用率高的优点, 因而是降低Ti合金零部件制造成本的主要技术之一

1 实验

实验所用的原料粉末状态如表1所示。 其中, Nd-Al中间合金是在干燥Ar气氛下由高纯Nd(>99.9%)和高纯Al(>99.99%)进行电弧熔炼而成, 其名义成分为Nd40Al60(摩尔分数, %)。 Nd-Al合金锭在干燥的Ar气氛下进行破碎, 获得平均粒度为3.6 μm的Nd-Al合金粉末。

基体合金的成分是Ti-6.8Mo-4.5Al-1.5Fe(质量分数, %), 其中分别添加0, 0.75%, 1.0%Nd。 原料粉末按上述比例配置好后, 装入充干燥Ar气的混料罐里, 并在V型混料机上混合60 min。 对混合后的粉末进行单向压制, 获得相对密度约为86%

表1 实验用原料粉末的特性 Table 1 Characteristics of raw powders

| Raw powder | Mean particle size/μm |

w(O)/% | Powder shape |

| Ti | 25.10 | 0.41 | Irregular |

| Mo | 4.96 | 0.52 | Irregular |

| Al | 20.50 | 0.36 | Global |

| Fe | 4.15 | 0.63 | Global |

| Nd-Al | 3.60 | 0.51 | Irregular |

的粉末压坯。 压坯在真空度为5×10-3 Pa的条件下烧结3 h, 烧结温度分别为1 280 ℃ 、 1 350 ℃和1 430 ℃, 随炉冷却。

烧结态试样的致密度采用排水法进行测定。 在CSS-2212型万能力学实验机上测定烧结态钛合金的抗拉强度及延伸率, 试样尺寸按GB/T7963—1987要求, 外形尺寸为88.3 mm×6.0 mm×8.7 mm。 显微组织分析分别使用了光学显微镜, 扫描电镜(SEM)和透射电镜(TEM), SEM显微分析在带有电子探针(EPMA)的JSM-5600LV型扫描电镜进行, TEM分析是在带有LIN-Inca EDAX 附件的JEM-2010型透射电子显微镜上进行, 其操作电压为200 keV。 TEM分析用薄膜样品的制备采用了离子减薄技术。

2 实验结果

2.1 显微组织

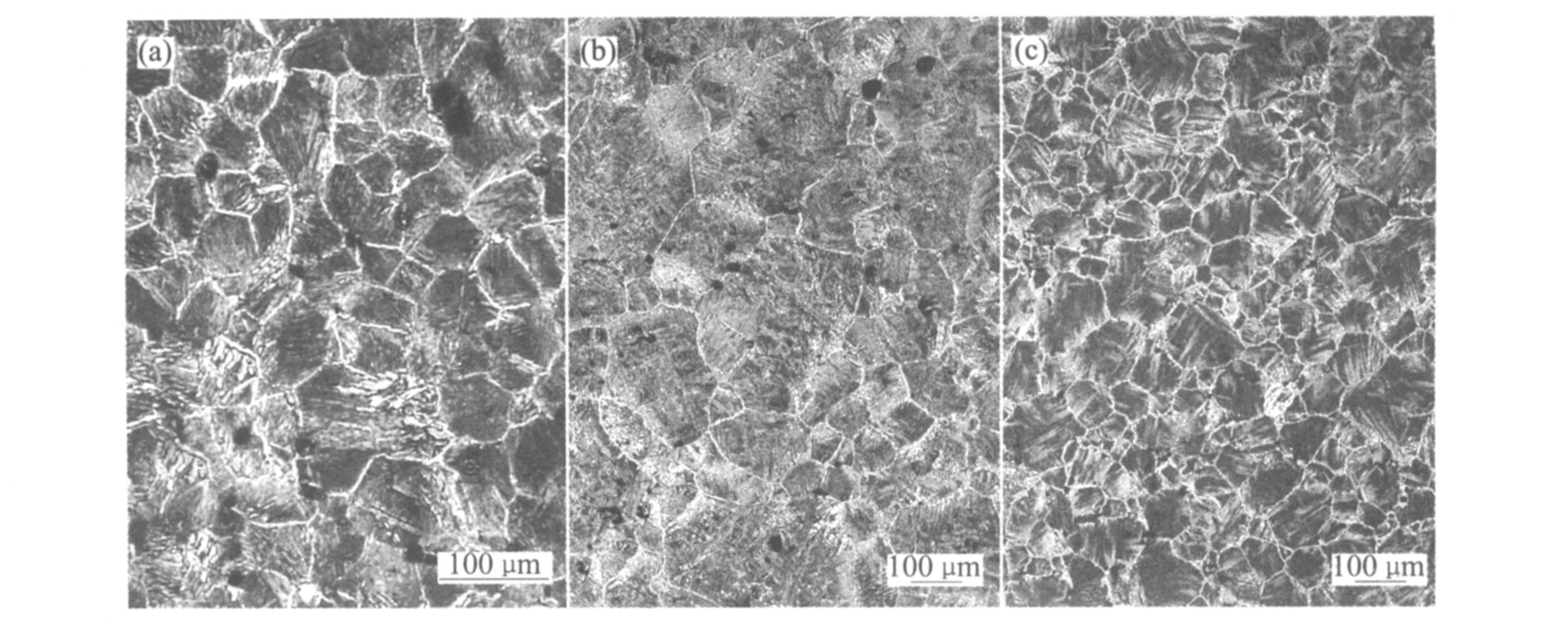

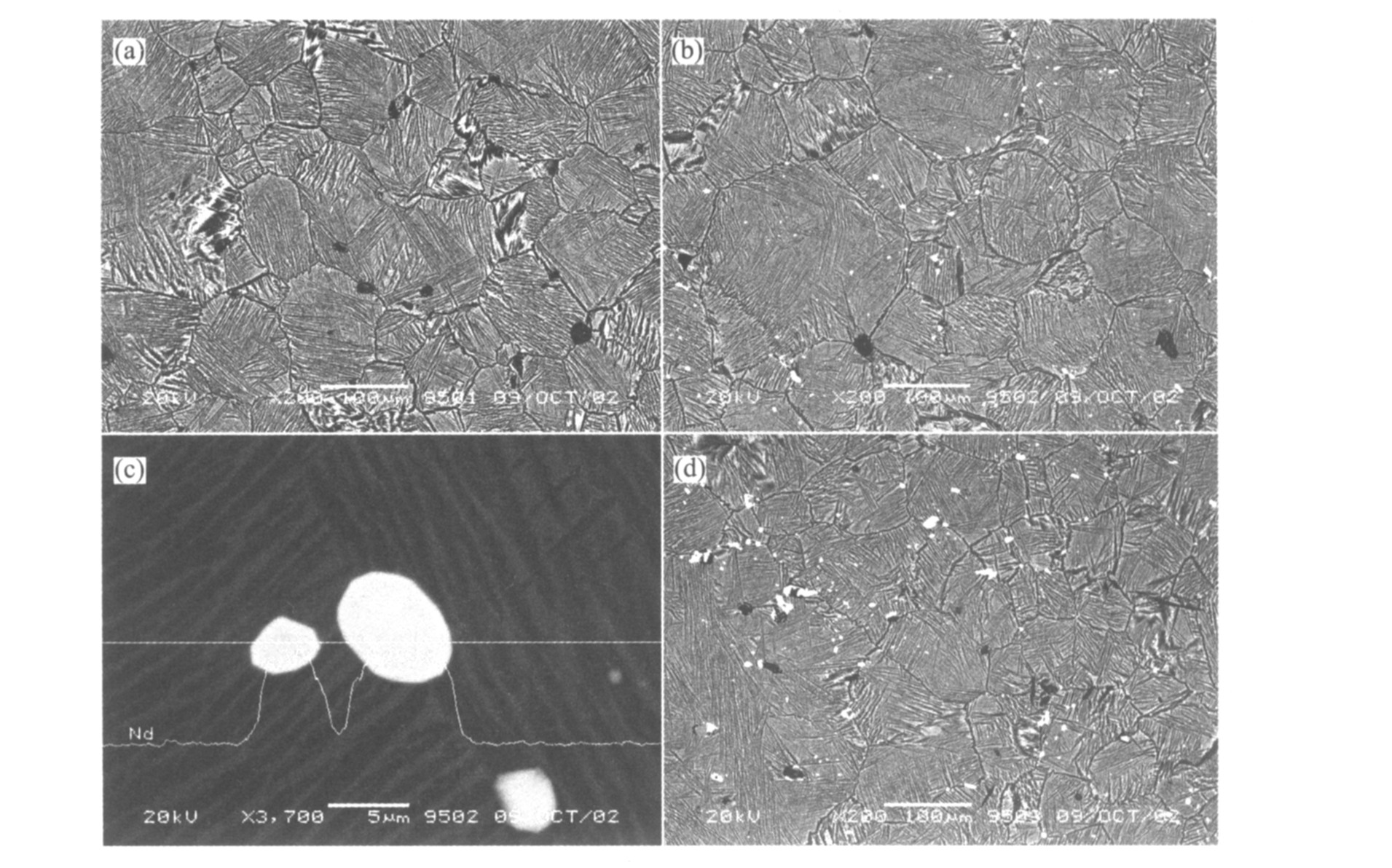

图1所示是在1 350 ℃烧结后Ti合金的光学显微组织。 从图1发现, 添加Nd后孔隙含量明显减少, 孔径比基体合金的略微粗化, 而且随着Nd含量的增加, 粗化程度加大, 大孔的数量也增加。 添加0.75%Nd时最大晶粒度约200 μm, 而添加1.0%Nd时最大晶粒度达300 μm。 图2所示是在1 350 ℃烧结后钛合金背散射电子像。 由于Nd的相对原子质量比合金中其它元素的都大, 因而图中的亮点为富Nd颗粒, 图2(d)的能谱分析也证实了这一点。 可以发现, 在晶界和晶粒内部都有富Nd颗粒存在。 此外还发现烧结温度为1350 ℃时, 随着Nd含量的增加, 富Nd相粒子发生聚集长大, 其平均尺寸由0.75%Nd时的3.57 μm长大为1.0%Nd时的9.20 μm。

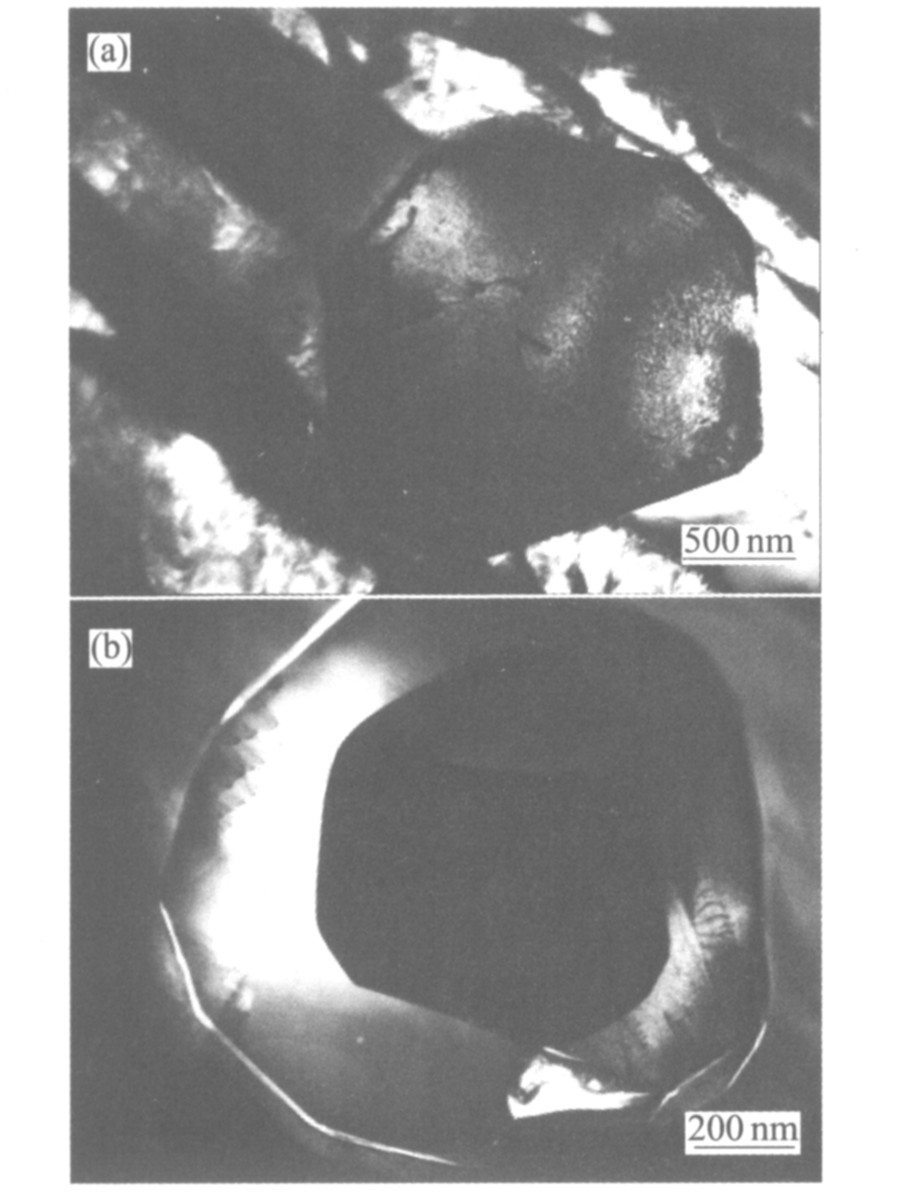

图3所示为富Nd颗粒的TEM形貌。 颗粒近似为多边的椭球形, 分布在晶内的富Nd颗粒内部组织比较单一, 而分布在晶界上的富Nd颗粒出现分层现象, 外层为白色亮区, 心部为多边形的黑色

图1 粉末钛合金1 350 ℃的光学显微组织 Fig.1 Optical micrographs of PM Ti alloys sintered at 1 350 ℃ (a)—Ti-6.8Mo-4.5Al-1.5Fe; (b)—Ti-6.8Mo-4.5Al-1.5Fe-0.75Nd; (c)—Ti-6.8Mo-4.5Al-1.5Fe-1.0Nd

图2 1 350 ℃烧结后钛合金的SEM显微组织 Fig.2 SEM images of PM Ti alloys sintered at 1 350 ℃ (a)—Ti-6.8Mo-4.5Al-1.5Fe; (b)—Ti-6.8Mo-4.5Al-1.5Fe-0.75Nd; (c)—Nd-rich particles; (d)—Ti-6.8Mo-4.5Al-1.5Fe-1.0Nd

区域。 能谱分析结果表明, Nd、 Ti和O在颗粒内部富集, Al和Mo则很贫乏, 而Fe元素在颗粒里的含量与名义成分基本一致。 分层颗粒的芯部Ti含量很高(37%, 摩尔分数), 而边缘氧含量高达30%(摩尔分数), 如表2所示。

2.2 致密度

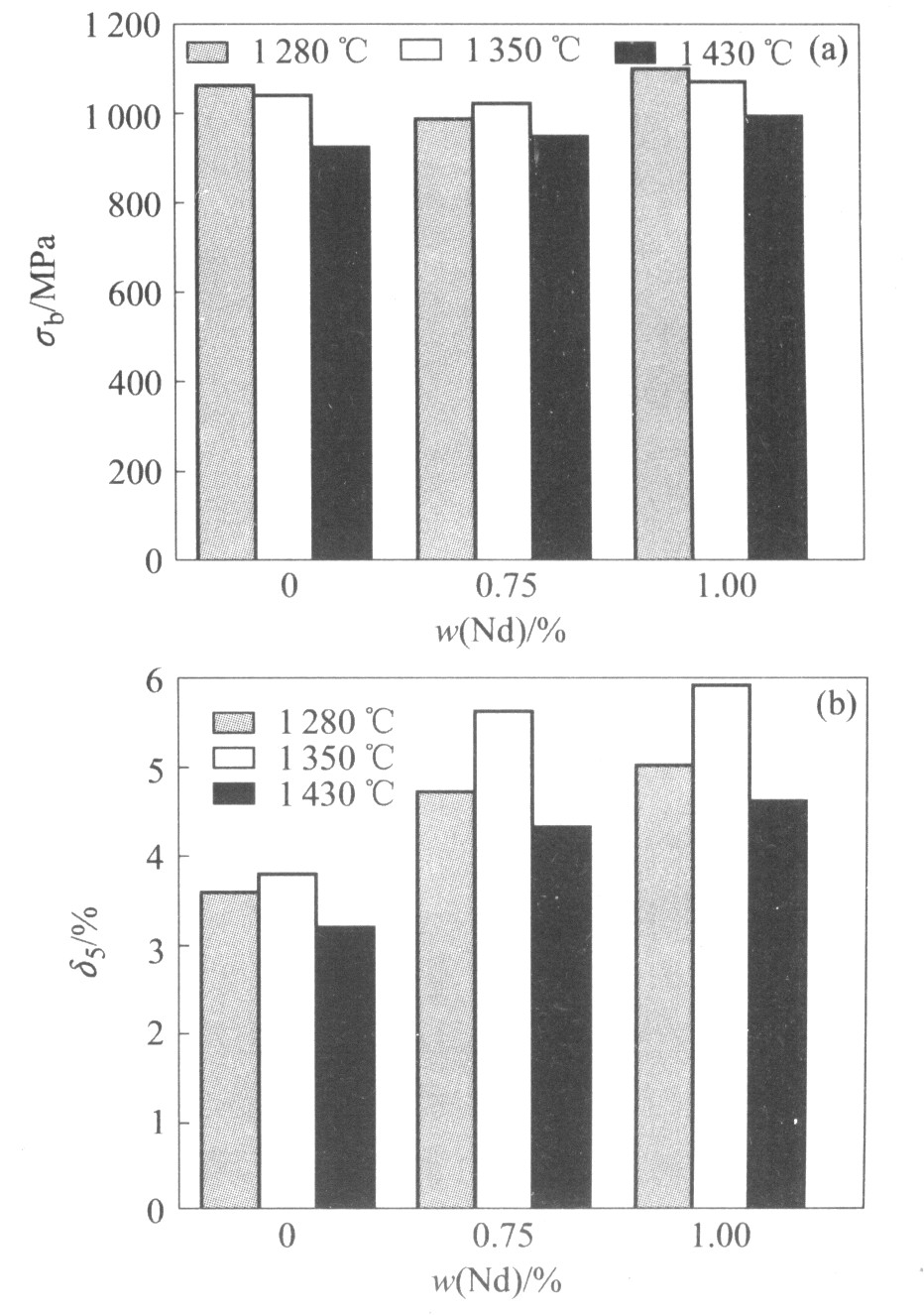

图4分别给出了不同烧结温度、 不同Nd含量的钛合金烧结致密度的变化。 当添加0.75%Nd时, 烧结态钛合金的致密度有较大的提高; Nd含量继续增加, 合金的致密度变化不大。 当烧结温度

表2 富Nd第二相粒子在不同区域的的平均成分分布 Table 2 Average composition of different regions(mole fraction, %)

| Element | Particles with nearly uniform structure |

Particles with multiple-layer structure | ||

| Dark zone | Bright zone | Grey zone | ||

| Ti | 12.2 | 37.0 | 19.3 | 12.2 |

| Mo | 0 | 0 | 0 | 0 |

| Al | 0.5 | 0.62 | 0.7 | 0.5 |

| Fe | 1.8 | 2.0 | 1.9 | 1.8 |

| Nd | 32.0 | 56.2 | 45.2 | 32.0 |

| O | 53.5 | 4.13 | 32.9 | 53.5 |

图3 富Nd颗粒的TEM形貌 Fig.3 TEM images of Nd-rich particles (a)—Intergranular; (b)—At grain boundary

由1 280 ℃提高到1 350 ℃时, 烧结态钛合金的致密度有较大幅度的提高; 但是, 将烧结温度继续提高到1 430 ℃时, 致密度反而有明显的降低, 甚至比1 280 ℃烧结后的致密度还低。

2.3 力学性能

不同Nd含量的粉末Ti合金在不同温度烧结后的抗拉强度与延伸率如图5所示。 结果表明, 在实验采用的3种烧结温度下, Nd元素对粉末钛合金抗拉强度影响不大, 而室温延伸率得到明显改善。 其中1 350 ℃烧结的含Nd钛合金综合性能最好。

图4 不同Nd含量的粉末Ti合金在 不同温度烧结后的相对密度 Fig.4 Relative density of PM Ti alloy with different Nd addition sintered at different temperatures

图5 粉末冶金Ti合金的室温力学性能 Fig.5 Room temperature mechanical properties of PM Ti alloy

3 讨论

3.1Nd的添加对粉末Ti合金烧结行为的影响

实验所使用的Nd-Al中间合金的主要相组成是NdAl2(体积分数达81%)。 根据Nd-Al系二元相图

3.2Nd的添加对粉末Ti合金力学性能的影响

Nd元素的添加能改善烧结态钛合金的拉伸性能的最主要原因是提高了材料的致密度。 孔隙是影响粉末冶金制品力学性能的重要因素, 孔隙的存在造成材料变形过程的应力集中, 从而降低材料的强度和塑性。 添加Nd能够降低材料的孔隙率, 因而能够提高材料的力学性能。 此外, 由于Nd能够夺取Ti合金中的氧, 使得材料的塑性变形能力增强, 因而延性明显提高。 在Ti合金中均匀分布的第二相富Nd氧化物颗粒也能够在变形过程中有效阻碍裂纹扩展, 从而提高材料的强度。 这种第二相颗粒对室温强度的贡献不会很大, 因为其颗粒尺寸已超过了弥散强化的范围, 但是对提高材料的高温强度和抗蠕变性能会有较大帮助, 这在高温Ti合金的研究中已得到验证

研究结果表明, 添加Nd后, 只有在一定的烧结温度下, 才会有效提高材料的致密度和力学性能。 这主要是因为当烧结温度过高(1 430 ℃)时, 烧结过程中的瞬时液相量增加, 液相容易发生聚集长大。 一方面由于Al-Nd液相中的Al大量扩散到Ti基体中, 而基体中的物质向液相中的迁移不足以弥补液相中的物质损失, 即发生偏扩散现象, 因而在烧结坯中会残余一些大孔隙, 在图2和图3所示。 大孔隙的存在会严重削弱材料的强度和延伸率。 另一方面, 钛合金中的氧被富Nd相夺取后, 粉末颗粒的活性增加, 合金基体的扩散速率将明显加快, 这一现象随着Nd含量的增加和烧结温度的提高不断加剧。 在过高的烧结温度下, 粉末Ti中有可能存在因局部扩散速率太快而导致晶粒过度长大的现象, 即显微组织不均匀, 这种不均匀的显微组织显然也不利于材料的强度和延性的提高。 综上所述, 添加Nd的粉末Ti合金只有在合适的烧结条件下, 才能够得到最佳的致密度和力学性能。

4 结论

1) 添加稀土元素可以有效提高烧结坯的致密度和延伸率, 但对室温抗拉强度影响不大。 其中含1.0%Nd的材料致密度达99%, 拉伸强度1080 MPa, 延伸率6%, 接近锻造Ti-6Al-4V合金的性能水平。

2) 稀土元素对致密度的贡献主要归因于在烧结过程中产生瞬时液相, 同时稀土元素能够夺取粉末颗粒表面的氧, 净化原始颗粒界面, 提高粉末颗粒的烧结活性。

3) 稀土元素以第二相富Nd氧化物的形式存在于晶内和晶界上, 且晶内和晶界上富Nd氧化物的成分分布不同。

4) 含Nd 钛合金的烧结温度应控制在一个合适的范围内。 过高的烧结温度将导致瞬时富Nd液相的聚集和元素的偏扩散, 以及由于扩散条件改善后的晶粒过度长大, 反而不利于材料力学性能的提高。

参考文献

[1] FallerK,FroesFH.Theuseoftitaniuminfamilyautomobiles:currenttrends[J].JOM,2001,53(4):2728.

[3] AllisonJE,ShermanAM,BapnaMR.Titaniuminenginevalvesystems[J].JOM,1987,39(3):1518.

[5] TurnerPC.Progresstowardlow costtitanium[J].AdvancedMaterialsandProcesses,1993,143(1):42.

[6] FroesFH.Thetitaniumimage:facingtherealitiesoflife[J].JOM,2000,52(5):1214.

[11] MurrayJL.PhaseDiagramsofBinaryAlloys[M].Ohio:MetalsPark,1987:345.

[1] FallerK,FroesFH.Theuseoftitaniuminfamilyautomobiles:currenttrends[J].JOM,2001,53(4):2728.

[3] AllisonJE,ShermanAM,BapnaMR.Titaniuminenginevalvesystems[J].JOM,1987,39(3):1518.

[5] TurnerPC.Progresstowardlow costtitanium[J].AdvancedMaterialsandProcesses,1993,143(1):42.

[6] FroesFH.Thetitaniumimage:facingtherealitiesoflife[J].JOM,2000,52(5):1214.

[11] MurrayJL.PhaseDiagramsofBinaryAlloys[M].Ohio:MetalsPark,1987:345.