文章编号:1004-0609(2010)03-0427-08

7050铝合金板在固溶过程中微结构与织构的演变

熊创贤1, 2,邓运来1, 3,万 里1, 3,张新明1, 3

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 湖南城市学院 土木工程系,益阳 413000;

3. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:

摘 要:采用光学金相(OM)、扫描电镜(SEM)、透射电镜(TEM)、X射线衍射(XRD)和织构材料(ODF)分析等研究7050铝合金热轧板在逐级升温固溶过程中微结构与织构的演变。结果表明:在固溶温度不超过490 ℃的条件下,板材中长条形再结晶晶粒平行于轧向分布,固溶板材与热轧板材的织构组态相似,均含有少量{001}<100>织构,晶粒取向主要聚集在β-取向线和α-取向线上;具有{124}<211>和{112}<111>取向的形变长条形组织由于回复和连续再结晶使其取向逐渐趋同,取向密度增强;最后经(475 ℃, 12 h)处理的样品中残留有Al2CuMg和Al7Cu2Fe相;而经(490 ℃, 4 h)处理的样品中,Al2CuMg相全部溶入基体,Al7Cu2Fe相仍然存在。

关键词:

中图分类号:TG249.9 文献标识码:A

Evolutions of microstructures and textures of

7050 Al alloy plate during solution heat treatment

XIONG Chuang-xian1, 2, DENG Yun-lai1, 3, WAN Li1, 3, ZHANG Xin-ming1, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Department of Civil Engineering, Hunan City University, Yiyang 413000, China;

3. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: Evolutions of microstructures and textures of 7050 Al alloy hot rolled plate during solution heat treatment were studied by OM, SEM, TEM, XRD and ODF techniques. The results show that when the samples are heated stage by stage up to 490 ℃, the lamellar grains are still parallel to the rolling direction. The textures of the solution treated samples are similar to the rolled ones. The grain orientations mainly concentrate to β-fiber and α-fiber, in company with a little {001}<100> texture. The orientations densities of {124}<211> and {112}<111> textures increase with the recovery and continuous recrystallization of the deformed lamellar matrix. The sample, which is held at 475 ℃ for 12 h in the last stage during the solution, contains Al2CuMg and Al7Cu2Fe particles. The sample, which is held at 490 ℃ for 4 h in the last stage during the solution, still includes Al7Cu2Fe particles, but excludes Al2CuMg particles.

Key words: 7050 Al alloy; solution; microstructure; texture; recrystallization

Al-Zn-Mg-Cu(7000系)铝合金厚板是航空航天领域广泛使用的承力结构材料[1],需经固溶?淬火?时效处理才能使性能得到强化[2?3]。时效处理是7000系铝合金材料制备的最后一道工序,受到广泛关注。文献[4?7]报道了7000系铝合金分步时效、预变形、过时效等的微结构和性能的关系;文献[8]报道了时效对7055铝合金板淬火敏感性的影响。固溶是铝合金时效强化的基础,同样也倍受关注。一方面,7000系铝合金热轧板需要在高温度条件下固溶以促使粗大(大于 1 μm)的第二相溶解,为时效获得析出强化提供基 础[9?10];另一方面,固溶温度高又会使铝基体发生再结晶,使时效后材料的强度、韧性与耐蚀性能下降[11]。为了系统地研究固溶冷却速度对热处理可强化铝合金材料多相微结构与性能的影响,已建立了一种适用于铝合金的末端淬火装置与方法[12?13]。为了实现7050合金热轧厚板材料多相微结构的精确调控,提升该合金厚板的使用性能,探明该合金热轧板在固溶过程中微结构与织构的演变规律十分必要,而这方面的系统研究在文献中很少报道。

为此,本文作者从一块7050铝合金热轧厚板上割取试样,在150~520 ℃的范围内采用逐步升温固溶方法,研究微结构与织构的演变规律。

1 实验

实验采用的7050铝合金热轧厚板的化学成分如表1所列,热轧总压下率约为80%。为尽量减少厚板轧制组织不均匀性带来的影响,所有试样均在1/2厚度层割取,试样尺寸为3 mm (厚)×10 mm (横向)×15 mm (轧向)。试样逐步升温,固溶制度如表2所列。试样从保温炉内取出后立即放入室温水中进行淬火。由于试样较薄,试样各部分淬火冷却速率和时效加热速率可以认为是相同的。

试样的光学金相观察用XJP?6A型金相显微镜观察,金相试样的腐蚀试剂为1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水(Graff Sargent试剂)。该试剂不仅能腐蚀晶界,而且能腐蚀取向差较大的亚晶界。一般经热变形和固溶处理后的7000系合金中未再结晶区域含有大量亚晶组织,经该试剂腐蚀后在光学显微镜下呈黑色,而再结晶晶粒内部几乎不含亚晶组织,经腐蚀后呈白色,从而可以区分试样中的再结晶分数[8]。扫描电子显微(SEM)观察与分析用JSM?6360LV扫描电镜和其EDAX能谱仪(EDS)附件。透射电子显微(TEM)分析用TECNAIG2 20型透射电镜,加速电压为200 kV。X射线衍射(XRD)物相分析采用Rigaku D/Max 2500型18 kW转靶X射线衍射仪。

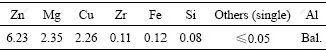

表1 7050铝合金热轧板的化学成分

Table 1 Chemical composition of investigated 7050 Al alloy hot rolled plate(mass fraction, %)

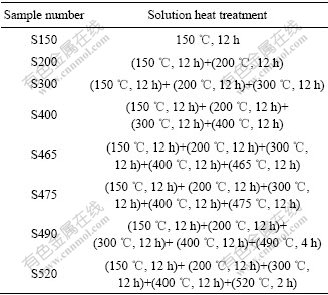

表2 样品的固溶工艺

Table 2 Solution treatments of samples

样品的织构测试分析采用Brucker D8 Discovery测量{111}、{200}、{220}、{113} 4个不完全极图,运用球谐函数级数展开法求出l=34时的取向分布函数(ODF)的C-系数(包括奇数项与偶数项)[14]。

2 结果与分析

2.1 基体的微观组织结构与织构

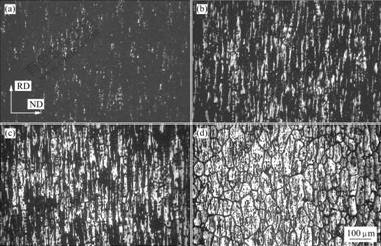

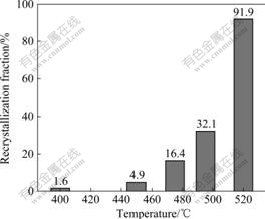

对大量金相照片观察后发现固溶温度低于400 ℃和热轧样品的视场几乎全部呈黑色。图1所示为固溶样品的典型金相照片。由图1可看出,晶粒以沿轧制方向伸展的长条形晶粒为主(图1(a)~(c)),而在520 ℃固溶样品中,最终形成等轴特征的再结晶晶粒。对于代表再结晶晶粒的白色区域,可以发现,随固溶温度的升高,再结晶分数增大,其相互关系如图2所示。由图2可看出,当温度低于450 ℃时,试样在固溶时基体发生再结晶过程十分缓慢;当温度从450 ℃逐渐升高到490 ℃时,再结晶启动速度加快,并可以明显看到再结晶晶粒的出现,但是从图1可知其不是因大角度晶界迁移而形成的非连续再结晶,而是小角度晶界迁移形成的一种连续再结晶。这种连续再结晶对试样最终的力学性能的损失是不具有显著破坏性的。当温度高于490 ℃时,基体大角度晶界迅速迁移,最终形成对试样力学性能有显著破坏性的、等轴状的、非连续的再结晶。这里要指出的是,本研究对再结晶百分数进行统计的时候针对的是图中的白色区域,而没有把黑色晶界部分考虑在内。所以,当固溶温度在520 ℃时,虽然从图1中可以明显看出其基体已经发生了100%的再结晶,而统计数据仅为91.9%。

图1 固溶样品中再结晶晶粒的(白色区域)光学金相照片

Fig.1 Optical micrographs of recrystallization microstructures (white zone) of samples solution treated at different temperatures: (a) 400 ℃; (b) 475 ℃; (c) 490℃; (d) 520 ℃

图2 再结晶百分数随固溶温度的变化

Fig.2 Change of recrystallization fraction during solutions at different temperatures

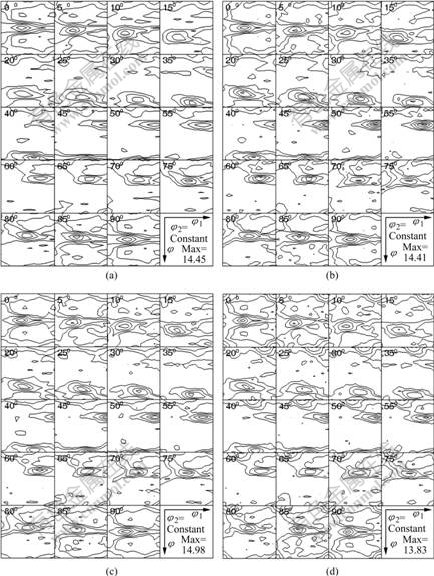

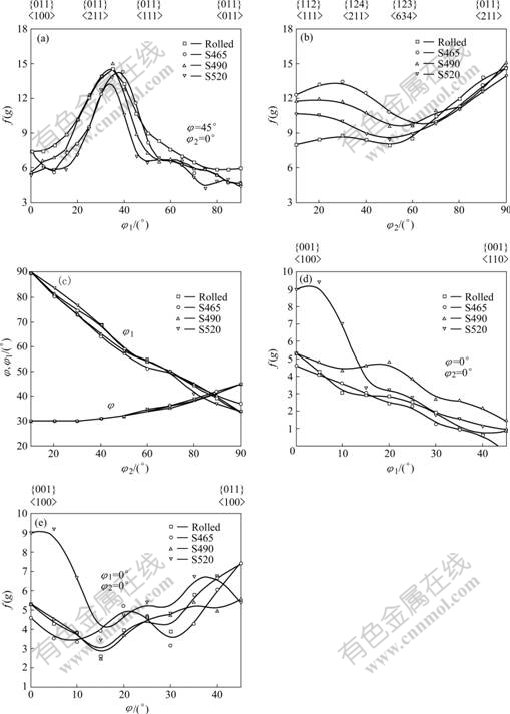

图3所示为轧制板和固溶板(S475、S490、S520)样品的取向分布函数(ODF)图,取向分布密度(f(g))的水平为1.0,3.0,6.0,9.0,12.0和15.0。从图3中可以看出,热轧板和固溶处理板的织构组态没有发生显著变化,取向密度最大的都是{011}<211>(B-)织构。为了更清晰地比较不同状态板中织构组分的差异,图4显示了图3中ODF的β-取向线、α-取向线、Cube_RD和Cube_ND取向线的分析结果。从图4可以看出,从{011}<211>经{124}<211>到{112}<111>的β-取向线上有明显的晶体取向聚集现象;S475、S490和S520固溶样品的{124}<211>(R-)和{112}<111>(C-)织构的取向密度均强于轧制样品的。但S520与S475和S490相比,其R-和C-织构的取向密度变弱;轧制和固溶样品中α-取向线上的{011}<100>(G-)和{011}<211>(B-)织构的取向密度几乎没有变化。Cube_RD和Cube_ND取向线分别表示{001}<100>(Cube)立方织构沿轧向转动(Cube_RD)和沿板法向转动(Cube_ND)的取向密度分布情况。轧制板、S475和S490样品的{001}<100> (Cube-)立方织构几乎没有变化,但S520样品中Cube-织构的取向密度明显增强。

图3 轧制与固溶样品的取向分布函数图

Fig.3 Graphics of orientation distribution functions (ODFs) of samples: (a) Hot-rolled sample; (b) S475; (c) S490; (d) S520

图4 ODFs的取向线

Fig.4 Orientation fibers of ODFs: (a) α-fiber; (b), (c) β-fiber; (d) Cube_ND; (e) Cube_RD

上述固溶过程中织构组分的演变表明,轧制和固溶板材中晶粒取向主要聚集在FCC晶体结构铝的轧制形变中典型织构分布的β-取向线和α-取向线上,同时,板材中还含有少量Cube-织构。随着固溶温度逐步升至490 ℃时,具有大角度晶界迁移特征的Cube-织构的取向密度几乎不变,在轧制压缩变形条件下,Taylor因子小、形变储能低的B-织构的取向密度也未发生明显变化,但Taylor因子大、形变储能高的C-和R-织构[15]的取向密度明显增强。这说明在固溶温度逐步升至490 ℃的过程中,形成长条形形变组织间的大角度晶界的迁移几率低,长条形形变组织内的亚晶粒取向逐渐趋同,主要的再结晶机制是连续再结晶,最终形成如图1(a)~(c)中所示的沿轧向分布的长条形再结晶晶粒。当固溶温度逐步升至520 ℃时,Cube-织构明显增强,而形变C-织构与R-织构组分的取向密度相对于S475和S490有减弱,说明此时再结晶主要受非连续再结晶机制控制,最终形成如图1(d)所示的等轴状再结晶晶粒。

2.2 粗大第二相

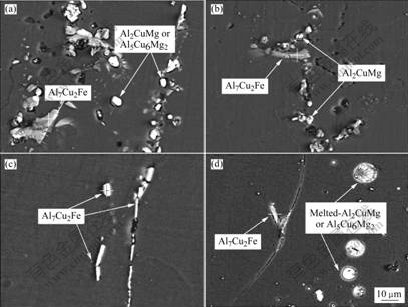

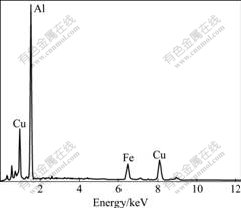

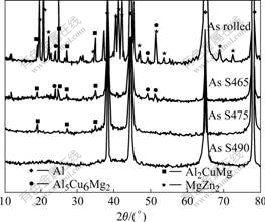

对S465、S475、S490和S520试样进行SEM观

察和EDS分析,电子背散射像如图5所示。结合试样的EDS(图6)分析结果与XRD分析测试结果(图7),可以鉴别出粗大第二相种类(已标记在图5中)。

图5 固溶样品的背散射电子像

Fig.5 Backscattered electron images of solution treated samples: (a) S465; (b) S475; (c) S490; (d) S520

465 ℃固溶试样中粗大第二相形貌如图5(a)所示,可以看出,粗大第二相为不规则片状和球状粒子。从图6的EDS结果和图7中的S465试样的衍射峰可以看出,不规则的片状相为Al7Cu2Fe,但数量少;球状粒子应是Al5Cu6Mg2和Al2CuMg(以下分别称为S1和S)。475 ℃固溶试样中粗大第二相形貌如图5(b)所示,图7中S475试样中仍有S相的衍射峰,S1相是热轧过程或热轧降温时形成的非平衡析出相,较S相更容易溶解,故图中富Cu、Mg相主要是未充分溶解的S相。490 ℃固溶试样中粗大第二相形貌如图5(c)所示,无论是其SEM,还是XRD,都未发现存在S相,说明此时S相基本消除。520 ℃固溶试样中粗大第二相如图5(d)所示,可见呈熔化状态的局部圆形区域的S和/或S1相,以及棱角分明的Al7Cu2Fe相。尽管图7中的XRD结果未能清晰地探明在S465、S475和S490试样中Al7Cu2Fe相的存在,但图5中粗大第二相形貌及图6的EDS分析结果表明,试样中仍存在Al7Cu2Fe相。

图6 S465样品中Al7Cu2Fe相的EDS结果

Fig.6 EDS result of Al7Cu2Fe phase in S465 sample

图7 样品的XRD谱

Fig.7 XRD patterns of samples

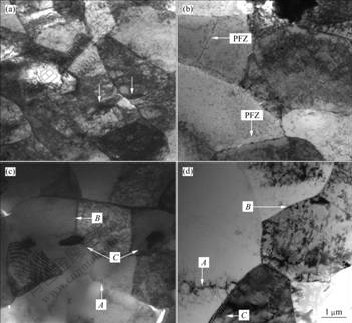

2.3 微纳第二相与亚晶界

图8所示为热轧和S200、S300和S490试样的TEM像。从图8(a)可以看出,尽管在热轧态样品中存在很大的不均匀微观应力会影响衍衬照片的清晰度,但还是能识别出亚晶界,在亚晶粒中可见较大的第二相粒子周围有钉扎的位错缠结(图中箭头处)。从图8(b)可以看出,200 ℃固溶试样中亚晶界清晰可辨,亚晶内部的位错逐渐从位错网和第二相粒子的钉扎作用下解脱出来,通过位错的交互作用,大量异号位错可 相互抵消,位错密度降低,亚晶粒内部的衍衬度逐渐趋同,呈典型的回复微结构特征。另外,值得注意的是在亚晶界处有明显的非连续分布的亚微米和纳米级第二相粒子,在亚晶界两边形成的无沉淀析出带(PFZ,图中箭头处)表明这些沿亚晶界分布的粒子是在200 ℃保温过程中析出的,根据7050合金的成分特点和图7的XRD分析结果,这些应是MgZn2粒子。从图8(c)中可以看出,300 ℃固溶试样的亚晶内部的衬度趋同度更高,亚晶界上析出的MgZn2相和热轧过程中析出的MgZn2已开始溶入基体,由于亚晶合并使得亚晶界开始变得不清晰(图中标记A),也可见到亚晶界迁移的痕迹(图中标记B),另外,还可见到处于亚晶界交叉处和亚晶粒内部的微米级第二相粒子(图中标记C)。

图8 轧制和固溶样品的TEM像

Fig.8 TEM images of samples hot-rolled (a) and solution treated at 200 ℃ for 12 h (b), 300 ℃ for 12 h (c) and 490 ℃ for 4 h (d)

从图8(d)中可以看出,490 ℃固溶试样中能观察到衬度相似、取向差较小的亚晶合并(图中标记A)和亚晶界迁移(图中标记B)痕迹,亚晶粒尺寸明显变大。此外,还可观察到部分微米级亚晶粒间形成大角度界面(图中标记C)。这些具有大角度界面的亚晶粒意味着非连续再结晶的核心已经形成。

3 结论

1) 当固溶温度不超过490 ℃时,固溶板材中再结晶晶粒形貌以平行于轧制方向的长条形连续再结晶晶粒为主,并且随着固溶温度的升高,再结晶百分数增大。

2) 热轧和固溶处理板材的织构组态没有发生显

著变化,晶体取向主要聚集在从{011}<211>经{124}<211>到{112}<111>的β-取向线和α-取向线上,取向密度最大的织构组分都是{011}<211>织构。当固溶温度不超过490 ℃时,具有大角度晶界迁移特性的{001}<100>织构的取向密度几乎不变。

3) 固溶样品中{124}<211>和{112}<111>织构的取向密度均强于轧制态样品的。在固溶过程中,形变组织在亚晶长大和合并机制的共同作用下,具有{124}<211>和{112}<111>取向的形变长条形组织内的亚晶粒取向逐渐趋同。当固溶温度不超过490 ℃时,基体组织演变的机制是回复和连续再结晶。

4) 轧制板材中Al7Cu2Fe、Al5Cu6Mg2和Al2CuMg等粗大相随温度升高逐渐减少,最终经(475 ℃, 12 h)处理的试样中残留有Al2CuMg和Al7Cu2Fe相;经(490 ℃, 4 h)处理的试样中Al2CuMg相全部溶入基体,Al7Cu2Fe相仍然存在。

REFERENCES

[1] HEINZA A, HASZLER A, KEIDEL C, MOLDENHAUER S,

BENEDICTUS R. Recent development in aluminium alloys for aerospace applications[J]. Mater Sci Eng A, 2000, 280: 102?107.

[2] 冯 春, 刘志义, 宁爱林, 曾苏民. RRA处理对超高强铝合金抗应力腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1054?1059.

FENG Chun, LIU Zhi-yi, NING Ai-lin, ZENG Su-min. Effect of retrogression and reaging treatment on stress corrosion cracking resistance of super-high strength aluminum alloy[J]. Journal Central South University: Science and Technology, 2006, 37(6): 1054?1059.

[3] DUMONT D, DESCHAMPS A, BRECHET Y. Characterisation of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J]. Acta Materialia, 2003, 51(3): 713?729.

[4] WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Mater Sci Eng A, 2008, 494: 360?366.

[5] WANG D, MA Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J]. Journal of Alloys and Compounds, 2009, 469: 445?450.

[6] 田福泉, 崔建忠. 双极时效对7050铝合金组织和性能的影响[J]. 中国有色金属学报, 2006, 16(6): 958?962.

TIAN Fu-quan, CUI Jian-zhong. Effect of duplex aging on microstructure and properties of 7050 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958?962.

[7] CAI B, ADAMS B L, NELSON T W. Relation between precipitate-free zone width and grain boundary type in 7075-T7 Al alloy[J]. Acta Mater, 2007, 55(10): 1543?1553.

[8] LIU S D, ZHANG X M, CHEN M A, YOU J H. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Mater Char, 2008, 59: 53?60.

[9] LI Xiao-mei, STARINK M J. The effect of compositional variations on the characteristics of coarse intermetallic particles in overaged 7xxx Al alloys[J]. Mater Sci Technol, 2001, 17: 1324?1328.

[10] LI Xiao-mei, STARINK M J. Analysis of precipitation and dissolution in overaged aluminum alloys using DSC[J]. Mater Sci Forum, 2000, 331/337: 1071?1076.

[11] ROBSON J D. Microstructural evolution in aluminium alloy 7050 during processing[J]. Mater Sci Eng A, 2004, 382: 112?121.

[12] 张 勇, 邓运来, 张新明, 刘胜胆, 杨 柳. 7050铝合金热轧板的淬火敏感性[J]. 中国有色金属学报, 2008, 18(10): 1788?1793.

ZHANG Yong, DENG Yun-lai, ZHANG Xin-ming, LIU Sheng-dan, YANG Liu. Quenching sensitivity of 7050 aluminium alloy hot-rolled plate[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1788?1793.

[13] 张新明, 邓运来. 铝合金淬透性的测试装置与方法: 中国, 200710034410.8[P]. 2007-02-09.

ZHANG Xin-ming, DENG Yun-lai. Jominy end quench test for aluminum alloy: CN 200710034410.8[P]. 2007-02-09.

[14] BUNGE H J. Mathematische methoden der texturanalyse[M]. Berlin: Akademie-Verlag, 1969.

[15] 张新明, 邓运来, 刘 瑛, 唐建国, 周卓平. 不同温度轧制多晶铝的微观组织与晶界分布[J]. 金属学报, 2005, 41(9): 947?952.

ZHANG Xin-ming, DENG Yun-lai, LIU Ying, TANG Jian-guo, ZHOU Zhuo-ping. Microstructures and boundaries distribution in Al polycrystals rolled under different temperatures[J]. Acta Metallurgica Sinica, 2005, 41(9): 947?952.

基金项目:国家重点基础研究发展计划资助项目(2005CB623700);中铝公司基金资助项目(CHALCO-2007-KJ-07)

收稿日期:2009-05-02;修订日期:2009-12-01

通信作者:熊创贤,副教授,博士研究生;电话:13507376143;E-mail: xiongchuangxian@163.com