文章编号:1004-0609(2015)06-1607-10

动力锂离子电池模块散热结构仿真研究

程 昀 1,李 劼1,贾 明1, 2,汤依伟1,宋文锋1, 2,张治安1,张 凯1, 2

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中南大学 深圳研究院 深圳高性能电池材料与器件工程研究中心,深圳 518057)

摘 要:

摘 要:针对目前动力锂离子电池模块散热困难的问题,以12串10 A·h磷酸铁锂动力电池为研究对象,基于COMSOL MULTIPHYSICS平台建立其三维热仿真模型,并应用红外成像技术进行验证;定量分析不同工况下空气强制对流冷却和冷却板冷却对电池模块散热性能的影响。结果表明:空气强制对流冷却降低电池温度的能力有限,且造成电池模块温度均匀性变差。对流换热系数从5 W/(m2·K)变化至100 W/(m2·K)进行5C放电时,电池模块中心温度仅降低0.2 K,电池温差达到10 K;冷却板冷却具有平衡电池模块温度场的作用,其降温效果和温度均匀性均优于空气冷却时的。5C放电时,电池模块最高温度为318.91 K,最低温度为317.19 K;空气强制对流冷却时,增加冷却板厚度和外部散热翅片的数量都能够降低电池模块温度和均匀性,但在自然冷却条件下该变化不明显。

关键词:

中图分类号:TM911 文献标志码:A

Simulation research of heat dissipation structure for automotive lithium-ion battery packs

CHENG Yun1, LI Jie1, JIA Ming1, 2, TANG Yi-wei1, SONG Wen-feng1, 2, ZHANG Zhi-an1, ZHANG Kai1, 2

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Engineering Research Center of High Performance Battery Materials and Devices in Shenzhen,

Research Institute of Central South University in Shenzhen, Shenzhen 518057, China)

Abstract: Due to the heat dissipation problem of power lithium-ion battery packs, 12 series-10A·h lithium iron phosphate battery packs were taken as the research object. A three dimensional thermal simulation model for lithium ion battery packs was established based on the finite element commercial software COMSOL MULTIPHYSICS and validated by infrared imaging technology to analyze the influence of the air forced convection cooling and cold plate cooling on the heat dissipation of battery packs. The result shows that with the convection heat transfer coefficient increasing from 5 W/(m2·K) to 100 W/(m2·K), the center temperature of packs reduces only 0.2 K, but the temperature difference reaches 10 K. It can be concluded that the ability about lowering temperature of forced convection cooling is limited, and the forced convection cooling aggravates the temperature uniformity of packs. The maximum and minimum temperatures of battery pack with 5C discharge rate are 318.91 and 317.19 K, respectively, which is superior to forced convection cooling. It can be concluded that the cold plate cooling can balance the pack temperature. Increasing the thickness of cold plate and the number of external cooling fins can reduce the temperature and temperature uniformity of battery packs, but it is not obvious under natural convection cooling.

Key words: lithium-ion battery pack; heat dissipation structure; simulation; cooling

随着环境污染和能源紧缺双向压力的日益加剧,发展环保节能的电动汽车已成为世界范围内的研究热点。在众多动力汽车的备选电源中,锂离子电池凭借其突出的性能优势成为电动汽车的首选动力电池[1-3]。然而,锂离子电池在使用过程中伴随有明显的热效应,造成电池的温度上升和单体温度分布不均匀,进而影响电池的性能,严重时甚至影响到电池的使用寿命和安全[4-7]。尤其在当前电池单体容量日益大型化、高比能量要求日益迫切的趋势下,动力电池模块为了追求空间利用率最大化,通常采用大容量电池单体紧密排列而成,这更加增加了电池热量有效散失的困难程度,加剧了电池的安全隐患。因此,电池模块的温度控制和散热措施是保证锂离子电池正常使用的关键技术之一。

目前,工程上电池模块的温度控制由电源管理系统(Battery management system, BMS)结合电池模块上多点热电耦实现的,在电池模块工作过程中仅能实现多个点的温度监控,然而,由于电池温度分布不均匀,使温度控制非常困难[8]。动力电池散热措施主要包括空气冷却、液体冷却、相变材料冷却和冷却板冷却[9]。由于结构简单、成本低,空气冷却成为主导散热措施。但是由于空气的比热容和导热系数较小,而风机的功率又与电池能量要求相矛盾,致使空气对电池组的冷却效果有限[10]。并且电池单体在组装成电池模块前后,无法全部掌握不同散热条件和设计结构对电池模块散热的影响。因此,国内外基于电池热模型,借助数值仿真技术对电池热效应展开了一系列的研究。

20世纪80年代,BERNARDI等[11]基于电池内部能量守恒、电荷守恒以及物质守恒,建立了电池体系的热效应模型。该模型是电池系统热效应模拟的基础,后续大多数相关研究工作均是基于该模型或者对该模型的优化。CHEN等[12]通过二维模型研究了聚合物电池的热效应,认为低倍率使用时温度并不是主要问题,高倍率特别是高倍率循环时温度会大幅升高,带来安全问题,并且由于聚合物电池导热性不好的缘故,大容量电池模块的热安全问题更加突出。随后他们又以考虑辐射散热和电池单体外壳影响的三维分层模型为基准,对各种简化的一维模型、二维模型和三维模型的计算精度和计算量进行比较[13],认为内部均一化处理的、综合考虑了辐射散热和电池单体外壳影响的三维模型在计算精度和计算量方面比较合适,并以此构建了某一锂离子电池的热模型,分析了放电深度、放电倍率、综合对流换热系数(辐射散热作用综合到对流散热中)、外壳厚度等对单体电池温度场的影响。KIM等[14-17]采用二维热模型,分析认为电池极耳位置设计对电池单体温度场和电流场的均匀性具有较大影响,并且高倍率下该影响更为显著。但目前研究者多局限于对电池单体的低倍率(放电倍率小于3C)情况下的热效应研究,对高倍率以及动力电池模块的热效应研究较少。美国可再生能源实验室(National renewable energy laboratory)结合锂离子电池热模型和有限元仿真分析技术对电池系统的热管理和模拟仿真进行了大量研究[18-19],但是对电池模块散热的研究集中在强制风冷和液体冷却,对其他形式的散热设计研究较少。

在此,本文作者以锂离子电池热模型为理论基础,基于COMSOL Multiphysics仿真平台,建立动力锂离子电池模块散热模型。系统对比了自然冷却、强制风冷及冷却板冷却对动力电池模块散热性能的影响,为动力电池模块散热结构设计提供参考。

1 仿真及计算方法

1.1 模拟对象

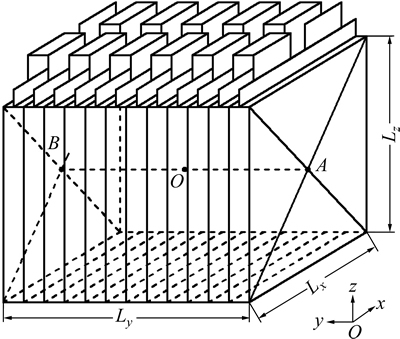

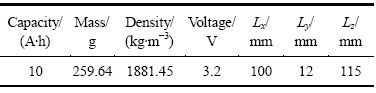

选取国内某单位研制的车用10 A·h动力磷酸铁锂锂离子电池为研究对象,通过镍带焊接串联制成12串的电池模块。图1所示为锂离子电池单体照片。图2所示为该电池模块的结构示意图。图2中A、B两点为电池模块表面中心点;O点为模块中心温度点。其电池基本参数如表1所列。

1.2 热物性参数

电池在不同倍率条件下进行恒流放电时产生热量的情况是进行电池计算的主要依据。在进行电池的模拟计算时,必须要获得电池相关参数。

图1 10A·h磷酸铁锂动力电池单体照片

Fig. 1 Photo of 10 A·h lithium ion phosphate battery cell

图2 12串动力电池模块结构示意图

Fig. 2 Schematic diagram of 12 series battery pack structure

表1 磷酸铁锂电池单体基本参数

Table 1 Parameters of lithium ion battery

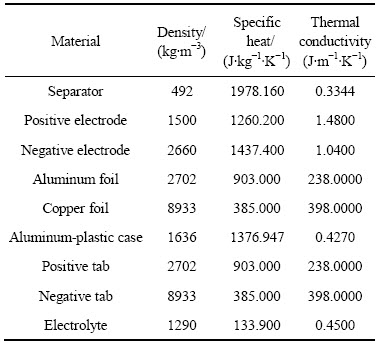

动力锂离子电池由铝塑膜外壳、电芯、集流体和极耳构成,电芯包括了正极材料、隔膜、负极材料和电解液。表2所列为各材料的热物性参数[20],为了简化计算,将各参数视为不随时间变化的常数。

表2 磷酸铁锂电池单体各材料的物性参数[20]

Table 2 Thermal-physical properties parameters of lithium- ion battery materials[20]

本研究中所用锂离子电池是由正极材料、隔膜、负极材料的多层叠片结构组成的复合体,由于建立层状模型需要巨大的计算量,为了提高模型的实用性和收敛速度,通常将电池采用均一化处理,即将电池体看做均一物质,对其比热容、密度以及导热系数进行均一化处理[13]。

锂离子电池的平均比热容可以通过式(1)计算:

(1)

(1)

式中: 和

和 分比为电池的密度、各种材料的密度;ccell和ci分别为电池的比热容、各种材料的比热容;Vi为各种材料所占的体积。

分比为电池的密度、各种材料的密度;ccell和ci分别为电池的比热容、各种材料的比热容;Vi为各种材料所占的体积。

由于锂离子电池是由多层的不同材料浸润在电解液中,因此,电池的导热系数存在各向异性。根据传热的基本原理,传热材料分为并联传热和串联传热两种。并联平均导热系数可以通过式(2)确定,串联平均导热系数可以通过式(3)计算:

(2)

(2)

(3)

(3)

式中:λx、λy和λz分别为单体电池内核材料x、y和z方向导的热系数;λp、λn和λs分别表示电池单体内的正极极片、负极极片、隔膜的导热系数。

经计算可得单体方型电池内核材料各方向导热系数为λx=λz=1.35 J/(m·K);λy=0.98 J/(m·K);电池内芯的平均比热为2520 J/(kg·K)。

1.3 模型载荷及边界条件

电池热模拟的本质是电池内部微元能量守恒方程:

(4)

(4)

式(4)的建立假设电池内部材料为均一物质,其物性参数一致,且在充放电过程中内部电流密度均匀。其中,ρ为密度;cp为定压比热容;T为温度;t为时间; 为生热率。

为生热率。

电池热量来源主要为电池内芯生热和电池的极耳以及电池模块中电极连接板的产热。电池内芯产热很难实时准确的进行测量,因此,在进行计算时采用Bernardi电池生热速率方程:

(5)

(5)

式中:I为电流;V为电池体积;Eoc为电池平衡电动势;U为电池工作电压;T为电池初始温度,取为301.15

K; 为电池电动势随温度变化的温度系数。计算过程中Eoc-U等于IR;R为电池内阻;

为电池电动势随温度变化的温度系数。计算过程中Eoc-U等于IR;R为电池内阻; 取0.22

取0.22

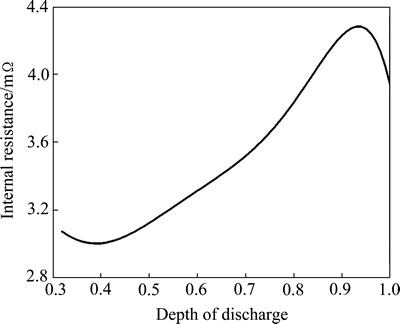

mV/K[10]。从严格意义上讲,电池在放电过程中,由于其各部位的电流密度不同,其各部位的生热率会略有差异。但考虑到电池单体的体积整体较小,因此,在计算中将电池(除极耳部分)看做均一发热体。电池的内阻R采用开路电压法[21]进行测量,得到其变化规律如图3所示。

图3 电池内阻随放电深度的变化曲线

Fig. 3 Internal resistance of battery as function of depth of discharge

电池正极极耳材料为铝,负极极耳为铜,电池单体通过镍带焊接串联成12串动力电池模块。在放电过程中,极耳和连接镍带的生热为焦耳热,其生热率qAl,Cu,Ni计算公式如下:

(6)

(6)

式中:QAl,Cu,Ni为极耳、镍带的发热量;RAl,Cu,Ni为极耳、镍带的电阻,可以通过 计算求得(ρ为电阻率,l为镍带长度,S为镍带导电方向截面积);VAl,Cu,Ni为极耳、镍带的体积。

计算求得(ρ为电阻率,l为镍带长度,S为镍带导电方向截面积);VAl,Cu,Ni为极耳、镍带的体积。

根据牛顿冷却定律,锂离子电池热模型的边界条件可以用式(7)来描述[22]:

(7)

(7)

式中:Tamb为周围流体的温度;T∞电池表面温度;λ为电池表面材料的导热系数;n表示垂直电池表面的矢量方向;h为电池表面与周围流体间的对流传热系数。根据文献[23],电池在自然风冷,即自然对流条件下,h的典型值为5 W/(m2·K);在一般强度强制风冷散热条件下,h的典型值为10 W/(m2·K);在大强度强制风冷散热条件下,h的典型值为25 W/(m2·K)。

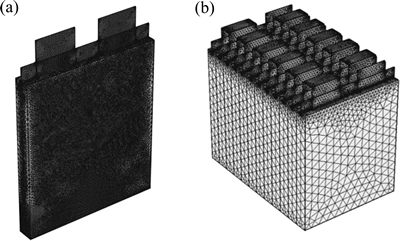

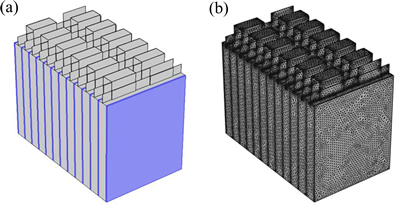

1.4 网格模型

建模时将电池电芯采用均一化处理,其内部看做一个整体,电芯外层封盖一层厚度为0.145 mm厚的铝塑膜。网格采用四面体网格,得到的网格模型如图4所示。由于要对电池的生热模型进行验证,因此,单体电池在进行网格划分时采用网格加密处理,这样能保证模型验证更加精确。单体电池网格共计417566个,电池模块网格根据散热形式的不同稍有变化,但总体控制在90.0±1.0万个。

图4 动力电池网格模型图

Fig. 4 Finite element model of lithium-ion battery cell(a) and packs(b)

2 结果与讨论

2.1 模型验证

本实验中动力锂离子电池模块是由12个单体软包电池串联组成,仿真研究中假定每个单体电池的生热率相同,因此,单体电池的热效应对整个模块仿真准确性的影响至关重要。

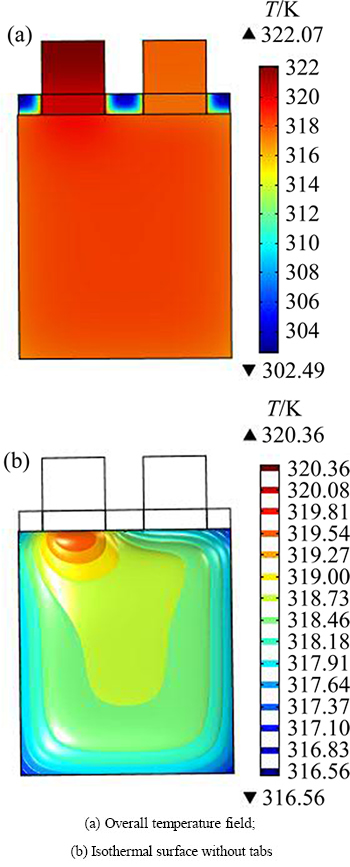

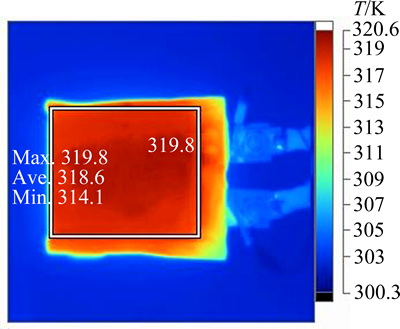

通过对单体电池在室温301.15 K,自然对流环境下进行5C倍率放电,仿真结果与放电结束时的红外成像图(红外成像仪型号FLUKE Ti55)相对比,进行模型验证。

图5所示为10 A·h软包磷酸铁锂单体5C倍率放电仿真温度场。图6所示为自然对流条件下5C倍率放电红外成像图。比较图5和6可知,5C放电时,电池电芯部位最高温度为319.9 K,最低温度为314.5 K。仿真结果与红外成像的结果基本吻合,说明本研究中采用的电池单体模型能够较为准确地反映电池的放热行为。

图5 10 A·h软包磷酸铁锂单体5C倍率放电仿真温度场

Fig. 5 Simulated contours of temperature for 10 A·h pouch LiFePO4 battery at 5C discharge

图6 自然对流条件下5C倍率放电红外成像图

Fig. 6 Infrared imaging figure for cell in natural cooling at 5C discharge

影响动力锂离子电池模块的散热因素主要有电池的工作电流和电池散热结构的设计。本研究中已经对电池单体5C倍率放电情况下的模型进行了验证,为了保证计算的准确性,如果没有特殊说明,对电池模块的研究均在特定放电倍率(5C)下进行。

2.2 表面对流传热系数对模块温度场的影响

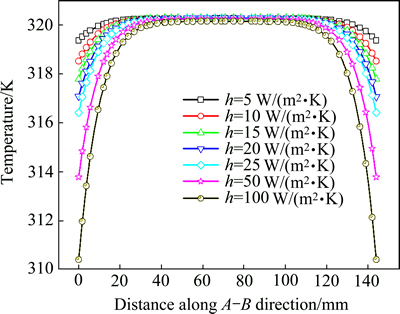

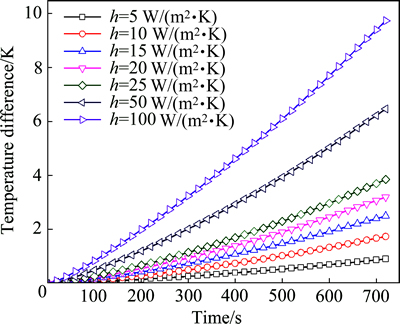

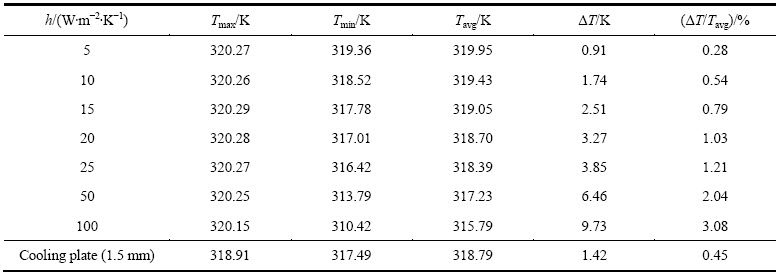

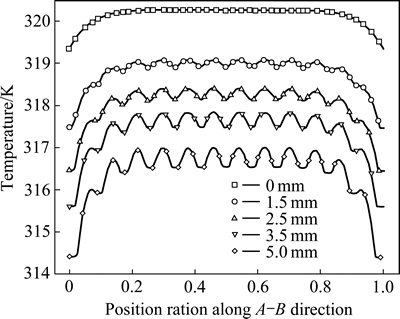

取h为5、10、15、20、25、50和100 W/(m2·K)这7个典型值进行计算,用以分析动力电池模块表面对流换热系数的影响。图7所示为在不同h值条件下5C恒流放电720 s时电池模块内部线A-B的温度变化。图8所示为相应放电过程中电池模块内外温度差,也即A和O点之间的温度差随时间的变化。

图7 不同h条件下电池模块沿线A-B的温度变化对比

Fig. 7 Comparison of temperature change of battery pack along A-B line with time under different convective heat transfer coefficients

图8 不同h条件下电池模块内外温差随时间的变化对比

Fig. 8 Comparison of temperature change between inner and outer battery packs with time under different convective heat transfer coefficients

由图7可见,提高电池组表面对流换热系数,能够显著降低电池模块表面的温度,对流换热系数越高,电池模块表面温度降低越大;但随着对流换热系数的增大,单位对流换热系数的降温效果降低。同时,电池内部尤其是中心位置其温度变化不大,对流换热系数从5 W/(m2·K)变化至100 W/(m2·K),其中心温度仅降低了0.2 K。这主要是由于沿电池大面方向,其导热系数较低造成的。该原因也造成了图8中的现象,即随着对流换热系数的增大,电池模块内外温差增大,电池的温度均匀性变差。同时,由于对流换热系数与电池模块中的制冷风机的功率密切相关。较大的对流换热系数,势必要求制冷风机具有更大的功率,进而造成电池模块多余能量的消耗。

2.3 冷却板对电池模块温度场的影响

对电池模块进行空气冷却存在着自然对流冷却能力不足而强制对流额外消耗电池模块能量并且电池模块的温度均匀性变差的矛盾。解决该矛盾的最有效的途径之一就是在电池模块中加入冷却板[24]。

冷却板的选取要求导热系数高、加工方便、质量轻(电池模块有重量要求时)。本研究中采用1.5 mm厚的铝板作为冷却板,研究其对电池模块散热作用的影响。加装散热铝板后的电池模块结构如图9所示。

表3所列为在5C恒流放电、表面对流换热系数为5 W/(m2·K)时计算得到的电池模块电芯温度统计与没有加入铝板的电池模块在不同对流换热系数的温度对比,其中Tmax为最高温度,Tmin为最低温度,ΔT为Tmax-Tmin。可以发现,电池模块加装1.5 mm厚的冷却板,其最高温度为318.91 K,小于对流换热系数为100 W/(m2·K)时的最高温度;其最低温度为317.19 K,明显高于对流换热系数为100 W/(m2·K)时的最低温度。说明冷却板降温效果优于强制对流散热,对电池模块具有均衡温度的能力。在表中采用ΔT/Tavg作为电池温度均匀性的指标,其值越大,说明温度均匀性越差。从表3中可以看出,除表面对流换热系数为5 W/(m2·K)时的指标值小于加冷却板的指标值外(由于对流换热不强,热量积聚在电池模块内部造成造成),其余情况下均比加冷却板的指标值大,更加充分说明冷却板能够明显改善电池模块的温度均匀性。

图9 12串有铝板动力电池模块示意图

Fig. 9 Schematic diagram(a) and finite element model(b) of 12 series battery pack within aluminum cold plate

2.4 冷却板厚度对电池模块散热的影响

冷却板能够明显改善电池模块的温度均匀性,但是对于特定材料的冷却板,其体积大小和外部对流面的大小是影响其散热性能的重要参数。为了研究这两种参数的影响,本研究中将冷却板与电池相接触的面大小恒定,因此,将冷却板体积的影响转化成冷却板厚度对电池模块的影响。同样外部对流面的大小主要通过冷却板曝露在电池模块外部的形状进行研究。

表3 电池模块电芯温度

Table 3 Temperature of battery pack

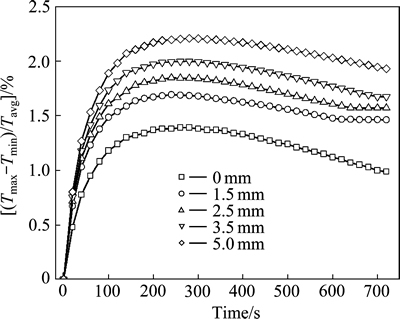

取冷却铝板厚度分别为1.5、2.5、3.5和5.0 mm进行计算,以分析不同铝板厚度对电池模块散热的影响,结果如图10所示。由图10可知,在不同导热铝板厚度条件下,5C恒流放电720 s 时刻电池模块内部线A-B的温度变化。

图10 电池模块内部线A-B的温度变化对比

Fig. 10 Comparison of temperature change along A-B line in battery pack

由计算可知,不同的冷却板厚度对电池模块的散热作用不同。由图10可知,冷却板厚度从1.5 mm增大到5 mm时,电池内部温度下降3 K,说明冷却板厚度越大,电池模块的温度越低。同时冷却板厚度不同对电池模块温度均匀性的影响也不同。图11所示为不 同冷却板厚度电池模块均匀性随放电时间变化对比。由图11可知,随着厚度增加,电池模块的温度均匀性变差,温度均匀性系数从1.46 %增大到1.93 %,但其均匀性仍然优于无冷却板情况下的强制对流冷却(表面对流换热系数为100 W/(m2·K),均匀性系数为3.08%)。

2.5 冷却板外部形状对电池模块散热的影响

传统散热片的结构为弧形翅片和竖直型翅片如图12所示,竖直型翅片具有加工方便的优点。由于电池X方向的导热系数较其Y方向导热系数更大,热量比较容易沿X方向传递,因此,考虑在电池模块外部YZ平面布置散热翅片,通过研究电池模块侧部竖直型翅片的翅片数来研究冷却板外部形状对电池模块的影响。

图11 不同冷却板厚度电池模块均匀性随放电时间的变化对比

Fig. 11 Comparison of temperature uniformity change under different thicknesses of cold plate

图12 传统电池散热片结构

Fig. 12 Schematic diagram of traditional heat sink for battery packs

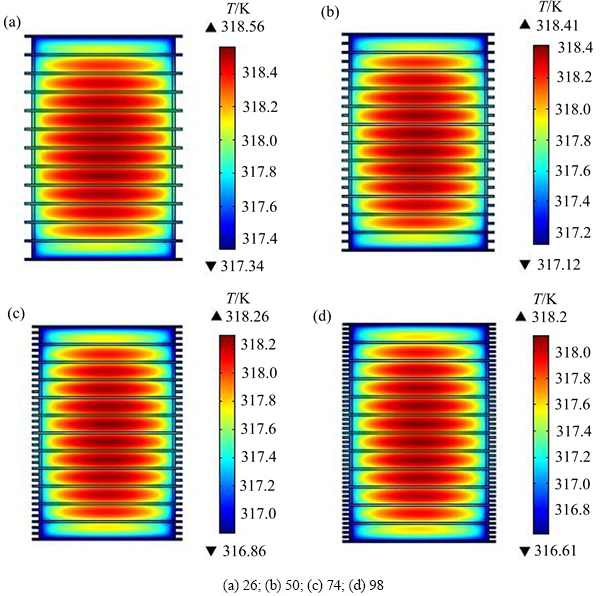

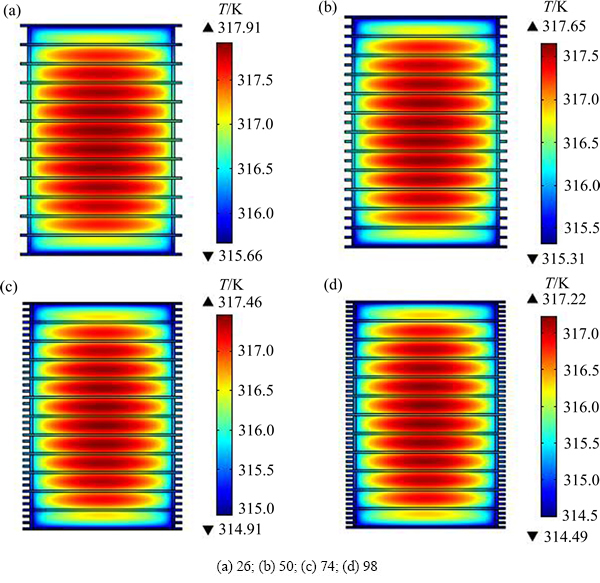

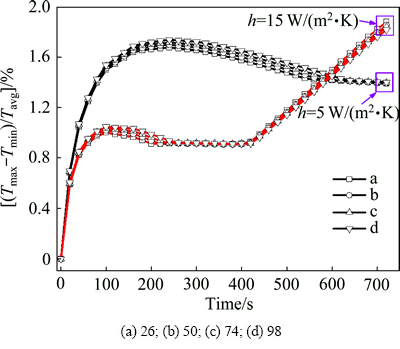

图13所示为自然对流情况下不同散热翅片数电池模块中心截面图。图14所示为强制对流(h=15 W/(m2·K))时不同散热翅片数电池模块中心截面图。由图13和14可知,在自然对流情况下,增加散热片的翅数能够降低电池模块的温度,但降温幅度不大。随着散热片翅数从26增加到98,电池模块的最高温度和最低温度值分别降低了0.8和0.4 K。在高对流换热系数时,电池模块的最低温度的变化比最高温度变化大,分别为0.7和1.2 K。说明散热片翅数对电池模块最低温度的影响比对最高温度的影响大。图15所示为强制对流(h=15 W/(m2·K))和自然对流(h=5 W/(m2·K))时不同电池翅片数时电池均匀性对比。由图15可知,散热翅片数的增加对电池温度均匀性影响不大。散热翅片数从26增加到98,放电终止时,电池模块温度均匀性系数最大仅变化0.1 %。但对于高对流换热时,电池模块的温度非均匀性随放电时间呈现先增大后减小至稳定,然后又线性增大的规律。该现象是由于电池单体生热率随放电深度的变化而造成的。

图13 自然对流情况下不同散热翅片数电池模块中心截面图

Fig. 13 Contours of temperature for cross-section with different fin numbers under natural cooling

图14 强制对流(h=15 W/(m2·K))时不同散热翅片数电池模块中心截面图

Fig. 14 Contours of temperature for cross-section with different fin numbers under forced convection cooling(h=15 W/(m2·K))

图15 强制对流(h=15 W/(m2·K))和自然对流(h=5 W/(m2·K))时不同电池翅片数时电池均匀性对比

Fig. 15 Comparison of temperature uniformity of packs with different number of fins under forced convection cooling (h=15 W/(m2·K)) and natural convection cooling (h=5 W/(m2·K))

3 结论

1) 对流换热系数能够显著影响动力锂离子电池模块的散热,但随着对流换热系数的增大,其降温效果变弱,同时,电池模块的温度均匀性变差。对流换热系数为5 W/(m2·K)时,电池温度范围为319.36~320.27 K,非均匀性度为0.45%,对流换热系数为100 W/(m2·K)时,电池温度范围为310.42~320.15 K,非均匀性度为3.08 %。而且高换热系数要求风机的功率较大,会增大电池模块额外的能量消耗,因此,合理控制电源系统中风机的功率对电池模块的散热至关重要。

2) 在电池模块中添加散热铝板能够明显改变电池模块的温度性能。散热铝板具有均衡电池模块温度的作用。电池模块加装1.5 mm厚的冷却板时,其最高温度为318.91 K,小于对流换热系数为100 W/(m2·K)时的最高温度;其最低温度为317.19 K,明显高于对流换热系数为100 W/(m2·K)时的最低温度。散热铝板厚度越大,电池模块最高温度越小,其温度均匀性随着铝板厚度的增大而变差,但仍明显优于强制风冷。

3) 散热片翅数对电池模块温度场的影响随着电池模块表面对流换热情况变化而变化。自然对流情况下(表面对流换热系数较小),增加散热翅片数量,并不能有效降低电池模块温度,而强制对流(表面对流换热系数较大)则较为明显。但是电池模块均能够保持较好的温度均匀性。

REFERENCES

[1] KARDEN E, PLOUMEN S, FRICKE B, MILLER T, SNYDER K. Energy storage devices for future hybrid electric vehicles[J]. Journal of Power Sources, 2007, 168(1): 2-11.

[2] 胡国荣, 肖政伟, 杜 柯, 彭忠东, 邓新荣. 高密度锂离子电池正极复合材料LiFePO4/C[J]. 中国有色金属学报, 2007, 17(12): 2040-2045.

HU Guo-rong, XIAO Zheng-wei, DU Ke,PENG Zhong-dong, DENG Xin-rong. High density LiFePO4/C composite cathode material for lithium ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 2040-2045.

[3] 柯昌春, 李 劼, 张治安, 赖延清. 碳纳米管作导电剂对LiFePO4锂离子电池性能的影响[J]. 中国有色金属学报, 2011, 42(5): 1202-1208.

KE Chang-chun, LI Jie, ZHANG Zhi-an, LAI Yan-qing. Effect of CNTs as conductive agent on performance of LiFePO4 lithium-ion battery[J]. The Chinese Journal of Nonferrous Metals, 2011, 42(5): 1202-1208.

[4] WANG Q, PING P, ZHAO X, CHU G, SUN J, CHEN C. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208(1): 210-224.

[5] 李文成, 卢世刚. C/LiFePO4动力蓄电池的热行为[J]. 中国有色金属学报, 2012, 22(4): 1156-1162.

LI Wen-cheng, LU Shi-gang. Thermal behavior of C/LiFePO4 power secondary battery[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1156-1162.

[6] 汤依伟, 贾 明, 程 昀, 张 凯, 张红亮, 李 劼. 基于电化学与热能的耦合关系演算聚合物锂离子动力电池的温度状态及分布[J]. 物理学报, 2013, 62(15): 15820101-15820110.

TANG Yi-wei, JIA Ming, CHENG Yun, ZHANG Kai, ZHANG Hong-liang, LI Jie. Estimation of temperature distribution of the polymer lithium ion power battery based on the coupling relationship between electrochemistry and heat[J]. Acta Physica Sinica, 2013, 62(15): 15820101-15820110.

[7] 杨 东, 席陈彬, 王凇旸, 胡建华, 杨 彪, 孙耀杰. 磷酸铁锂电池的热效应研究[J]. 化学学报, 2011, 69(17): 1987-1990.

YANG Dong, XI Chen-bin, WANG Song-yang, HU Jian-hua, YANG Biao, SUN Yao-jie. Study on the thermal effect of LiFePO4 lithium ion battery[J]. Acta Chimica Sinica, 2011, 69(17): 1987-1990.

[8] KIM G H, SMITH K, IRELAND J, PESARAN A. Fail-safe design for large capacity lithium-ion battery systems[J]. Journal of Power Sources, 2012, 210: 243-253.

[9] YAZAWA K, SOLBREKKEN G L, BAR-COHEN A. Thermoelectric-powered convective cooling of microprocessors advanced packaging[J]. IEEE Transactions on Advanced Packaging, 2005, 28(2): 231-239.

[10] WU M S, HUNG Y H, WANG Y Y, WAN C C. Heat dissipation behavior of the nickel/metal hydride battery[J]. Journal of The Electrochemical Society, 2000, 147(3): 930-935.

[11] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[12] CHEN Y, EVANS J W. Heat transfer phenomena in lithium/polymer-electrolyte batteries for electric vehicle application[J]. Journal of the Electrochemical Society, 1993, 140(7): 1833-1838.

[13] CHEN S C, WAN C C, WANG Y Y. Thermal analysis of lithium-ion batteries[J]. Journal of Power Sources, 2005, 140(1): 111-124.

[14] KWON K H, SHIN C B, KANG T H, KIM C S. A Two-dimensional modeling of a lithium-polymer battery[J]. Journal of Power Sources, 2006, 163(1): 151-157.

[15] KIM U S, SHIN C B, KIM C S. Effect of electrode configuration on the thermal behavior of a lithium-polymer battery[J]. Journal of Power Sources, 2008, 180(2): 909-916.

[16] KIM U S, SHIN C B, KIM C S. Modeling for the scale-up of a lithium-ion polymer battery[J]. Journal of Power Sources, 2009, 189(1): 841-846.

[17] KIM U S, YI J, SHIN C B, HAN T, PARK S. Modelling the thermal behaviour of a lithium-ion battery during charge[J]. Journal of Power Sources, 2011, 196(11): 5115-5121.

[18] KIM G H, SMITH K, LEE K J, SANTHANAGOPALAN S, PESARAN A. Multi-domain modeling of lithium-ion batteries encompassing multi-physics in varied length scales[J]. Journal of The Electrochemical Society, 2011, 158(8): 955-969.

[19] KEYSER M, SMITH K. Battery thermal modeling and testing [EB/OB]. [2012-09-10]. http://www.nrel.gov/vehiclesandfuels/ energystorage/pdfs/50916.pdf.

[20] GUO G, LONG B, CHENG B, ZHOU S, XU P, CAO B. Three-dimensional thermal finite element modeling of lithium-ion battery in thermal abuse application[J]. Journal of Power Sources, 2010, 195(8): 2393-2398.

[21] ONDA K, KAMEYAMA H, HANAMOTO T, ITO K. Experimental study on heat generation behavior of small lithium-ion secondary batteries[J]. Journal of the Electrochemical Society, 2003, 150(3): 285-291.

[22] YE Y, SHI Y, CAI N, LEE J, HE X. Electro-thermal modeling and experimental validation for lithium ion battery[J]. Journal of Power Sources, 2012, 199: 227-238.

[23] PESARAN A, VLAHINOS A, BHARATHAN D. Electrothermal analysis of lithium ion batteries[EB/OB]. [2012-09-10]. http://www.nrel.gov/vehiclesandfuels/energystorage/pdfs/39503.pdf.

[24] WU M S, LIU K H, WANG Y Y, WAN C C. Heat dissipation design for lithium-ion batteries[J]. Journal of Power Sources, 2002, 109(1): 160-166.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51204211);中国博士后科学基金资助项目(2012M521543);高等学校博士学科点专项科研基金资助项目(20120162120089);中南大学博士研究生自主探索创新项目(2015zzts033)

收稿日期:2013-11-03;修订日期:2014-07-15

通信作者:贾 明,讲师,博士;电话:0731-88876454;E-mail: jiamingsanmoon@aliyun.com

[2] 胡国荣, 肖政伟, 杜 柯, 彭忠东, 邓新荣. 高密度锂离子电池正极复合材料LiFePO4/C[J]. 中国有色金属学报, 2007, 17(12): 2040-2045.

[3] 柯昌春, 李 劼, 张治安, 赖延清. 碳纳米管作导电剂对LiFePO4锂离子电池性能的影响[J]. 中国有色金属学报, 2011, 42(5): 1202-1208.

[5] 李文成, 卢世刚. C/LiFePO4动力蓄电池的热行为[J]. 中国有色金属学报, 2012, 22(4): 1156-1162.

[7] 杨 东, 席陈彬, 王凇旸, 胡建华, 杨 彪, 孙耀杰. 磷酸铁锂电池的热效应研究[J]. 化学学报, 2011, 69(17): 1987-1990.