文章编号:1004-0609(2008)07-1178-07

不同状态Mg-9Sr中间合金对AZ31镁合金铸态组织的影响

程仁菊1,潘复生1, 2,杨明波3,汤爱涛1

(1. 重庆大学 材料科学与工程学院,重庆400030;

2. 重庆大学 国家镁合金材料工程技术中心,重庆400030;

3. 重庆工学院 材料科学与工程学院 重庆400050)

摘 要:

研究Mg-9Sr中间合金及其处理工艺对AZ31镁合金铸态组织的影响。结果表明:在AZ31镁合金中加入不同状态的Mg-9Sr中间合金(常规铸态、快速凝固态、固溶态和轧制态)对AZ31镁合金均有很好的晶粒细化效果,其中轧制态Mg-9Sr中间合金的细化效果最好,其次依次为固溶态、常规铸态和快速凝态Mg-9Sr中间合金。在Sr加入量0.1%和熔体保温时间80 min条件下,轧制态Mg-9Sr中间合金可使AZ31镁合金获得62 μm的最小平均晶粒尺寸。

关键词:

AZ31镁合金;Mg-Sr中间合金;晶粒细化;Mg17Sr2相;

中图分类号:TG 146.2;TG 146.4 文献标识码:A

Effects of Mg-9Sr master alloys with different states on as-cast microstructure of AZ31 magnesium alloy

CHENG Ren-ju1, PAN Fu-sheng1, 2, YANG Ming-bo3, TANG Ai-tao1

(1. College of Material Science and Engineering, Chongqing University, Chongqing 400030, China;

2. National Engineering Research Center for Magnesium Alloys, Chongqing University, Chongqing 400030, China;

3. College of Material Science and Engineering, Chongqing Institute of Technology, Chongqing 400050, China)

Abstract: The effects of Mg-9Sr master alloys with different states on the as-cast microstructure of AZ31 magnesium alloy were investigated. The results show that adding Mg-9Sr master alloys with different states (conventional as-cast, rapid-solidified, solutionized and rolled) to AZ31 magnesium alloy can effectively refine the as-cast microstructure of the alloy. The refinement efficiency of Mg-9Sr master alloy with rolled state is the best, followed by the solutionized, conventional as-cast and rapid-solidified Mg-9Sr master alloys, respectively. After treated with the rolled Mg-9Sr master alloy for 0.1%Sr and melt holding time of 80 min, the AZ31 magnesium alloy is found to obtain a minimum average grain size of 62 μm.

Key words: AZ31 magnesium alloy; Mg-Sr master alloy; grain refining; Mg17Sr2 phase

镁合金作为最轻质的商用金属工程结构材料,目前正逐渐应用于汽车、航空航天和电子等领域。由于变形镁合金可以获得比铸造镁合金更高的强度、更好的延展性及更多样化的力学性能,因此,与铸造镁合金相比,变形镁合金的发展潜力更为巨大。从已得到应用的变形镁合金看,虽然AZ31合金是目前塑性成形性、力学性能和综合性能等指标最好的一种变形镁合金之一,但由于镁合金密排六方的晶体结构(HCP),使得目前AZ31合金的塑性变形能力和强度仍难以令人满意。众所周知,晶粒细化作为提高合金综合性能和改善合金成形性能的重要手段,一直受到人们的高度重视。Sr作为一种长效变质剂,目前已被广泛用于变质Al-Si合金并取得了良好的变质效果。而最近的研究表明[1?2]:Sr对镁合金也有很好的晶粒细化作用。SRINIVASAN等[3?4]发现在含Si的AZ91合金中添加Al-10Sr中间合金能细化晶粒从而使合金性能改善,ZHAO和HIRAI等[5?6]也报道类似的研究结果。ZENG等[7]和CHENG[8]分别发现添加纯Sr及Al-Sr中间合金也能有效减少合金的晶粒尺寸。

尽管目前针对Sr细化镁合金的组织已开展了上述一些研究,但已往研究中Sr的添加形式多集中在纯Sr和Al-10Sr中间合金上,对以其它形式(如Mg-Sr中间合金等)或状态改变后加入Sr细化镁合金组织的研究还非常少。因此,本文作者首先制备并分析了常规铸态、快速凝固态、热处理态和轧制态Mg-9Sr中间合金的组织,并在此基础上研究不同状态Mg-9Sr中间合金对AZ31合金铸态组织的影响,以期为镁合金的组织细化提供理论指导。

1 实验

常规铸态和快速凝固态Mg-Sr中间合金的制备原材料为纯Mg(纯度>99.9%,质量分数)和纯Sr(纯度>99.5%)。熔炼在SG2?7.5?10坩埚电阻炉中进行,熔炼时首先将石墨坩埚预热到300 ℃左右,然后加入已预热好的纯镁锭,温度设定在720 ℃,待其熔融后除渣。除渣后将20%纯锶快速压入镁液面以下,并撒上二号覆盖剂保护。当合金熔体温度升高到760 ℃后,保温80 min并搅拌2 min,打渣后分别浇入型腔尺寸为d 20 mm×90 mm和20 mm×5 mm×90 mm(水冷)的金属模中以得到常规铸态和快速凝固态Mg-Sr中间合金。经成分分析,制备得到的常规铸态和快速凝固态Mg-Sr中间合金的实际含Sr量为9.0%。此外,还将得到的常规铸态Mg-9Sr中间合金在SX2?5?9箱式电阻炉中进行固溶热处理(350 ℃,24 h+空冷),以制备固溶态Mg-9Sr中间合金;将得到的常规铸态Mg-9Sr中间合金加热到340 ℃,在CMT?5105热挤压机上进行轧制(变形量为10%),得到轧制态Mg-9Sr中间合金。

将不同状态Mg-9Sr中间合金用于AZ31镁合金的细化处理,其加入量均按0.1%Sr进行配料。熔炼时,先把石墨坩埚预热到300 ℃左右,加入已预热的AZ31合金锭,温度设定为720 ℃。待其熔融后除渣,然后将Mg-9Sr中间合金快速压入液面以下。当AZ31合金熔体的温度升到740 ℃后,保温80 min并搅拌2 min,然后将其浇入型腔尺寸为d 20 mm×90 mm的金属模中,待其冷却凝固后取样作组织分析。为使AZ31合金的晶界更容易被腐蚀出,还对其进行固溶热处理(415 ℃,12 h+空冷)。

将不同状态Mg-9Sr中间合金和铸态AZ31镁合金样品用8%硝酸水溶液腐蚀后,在Olympus光学显微镜和JOEL JSM?6460LV型扫描电镜上观察组织,并用Oxford能谱仪(EDS)对其进行微区成分分析,用D/Max?1200X型X射线衍射仪(XRD)分析合金组织中的相组成。固溶态AZ31镁合金样品用苦味酸(苦味酸1.5 g+乙醇25 mL+乙酸5 mL+水10 mL)腐蚀后,在Olympus显微镜上用截点法测量合金晶粒大小,并观察其宏观组织。

2 结果与分析

2.1 不同状态Mg-9Sr中间合金的显微组织

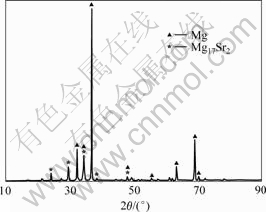

图1所示为常规铸态Mg-9Sr中间合金铸态组织的XRD谱。从图中可以看到,常规铸态Mg-9Sr中间合金的铸态组织主要由α-Mg和Mg17Sr2相组成。此外,根据轧制态、快速凝固态和固溶态Mg-9Sr中间合金的XRD谱[9],其组织也均由α-Mg和Mg17Sr2相组成,说明Mg-9Sr中间合金状态变化对合金组织的构成不会造成影响。

图1 常规铸态Mg-9Sr中间合金的XRD谱

Fig.1 XRD pattern of conventional as-cast Mg-9Sr alloy

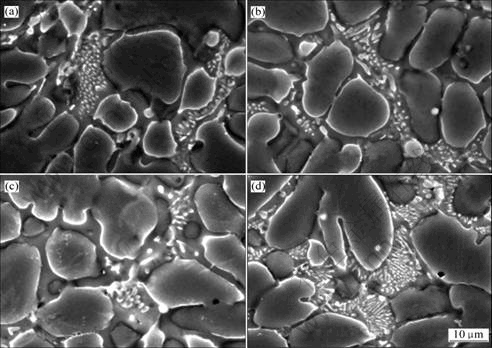

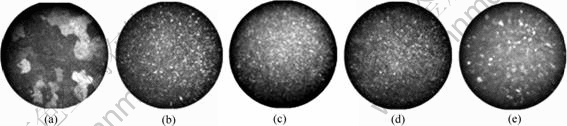

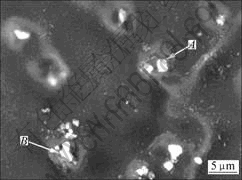

图2所示为不同状态Mg-9Sr中间合金的SEM形貌。从图2可看到,不同状态Mg-9Sr中间合金组织中的Mg17Sr2第二相均主要分布在枝晶间,但形态和数量存在一定差异。常规铸态中间合金组织中的Mg17Sr2相主要呈颗粒状,固溶态和轧制态中间合金组织中的Mg17Sr2相尺寸有所长大,大多呈颗粒状分布。而快速凝固态中间合金组织中的Mg17Sr2相主要呈细长条状,且数量较多。

图2 不同状态Mg-9Sr中间合金的SEM像

Fig.2 SEM images of Mg-9Sr master alloys at different states: (a) Conventional; (b) Solutionized; (c) Rolled; (d) Rapid-solidified

2.2 不同状态Mg-9Sr中间合金对AZ31合金组织的细化

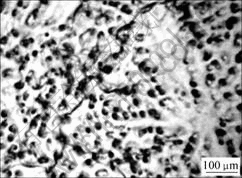

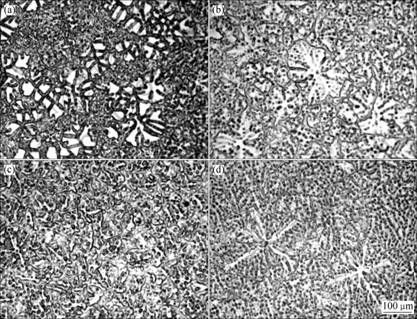

图3所示为未经Sr细化的AZ31镁合金的铸态组织。从图3可见未细化的AZ31镁合金组织中的枝晶较为粗大,第二相呈不连续状分布在枝晶周围。图4所示为0.1%Sr添加量和80 min熔体保温条件下AZ31合金经不同状态Mg-9Sr中间合金处理后的金相显微组织。对比图3和4可知,AZ31镁合金经不同状态Mg-9Sr中间合金处理后,枝晶和二次枝晶臂明显减小,说明不同状态Mg-9Sr中间合金对AZ31合金均具有很好的细化效果。由图4可知,不同状态Mg-9Sr中间合金对AZ31合金的细化效果存在一定差异。添加常规铸态Mg-9Sr中间合金后,AZ31合金的枝晶细小且呈等轴花朵状,但枝晶臂较粗大;添加固溶态Mg-9Sr中间合金后,AZ31合金的枝晶减小且明显等轴化;添加轧制态Mg-9Sr中间合金后,AZ31合金组织中已经很难找到枝晶,其组织也最细小。而添加快速凝固态Mg-9Sr中间合金后,AZ31合金组织中的枝晶较添加其它3种状态中间合金的粗大,枝晶臂细长。

图3 未经Sr处理的AZ31镁合金的显微组织

Fig.3 Microstructure of AZ31 magnesium alloy without Sr treatment

图4 AZ31合金经不同状态Mg-9Sr中间合金处理后的显微组织

Fig.4 Microstructures of AZ31 alloy treated with Mg-9Sr alloys with different states: (a) Conventional as-cast; (b) Solutionized state; (c) Rolled state; (d ) Rapid-solidified state

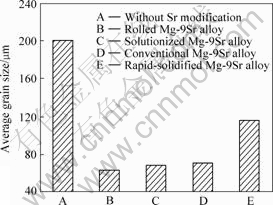

图5和6所示分别为Sr添加量0.1%和熔体保温80 min条件下AZ31合金经不同状态Mg-9Sr中间合金处理后的宏观组织及其平均晶粒尺寸。从图5和6可以看到,AZ31镁合金经不同状态Mg-9Sr中间合金处理后,晶粒明显细化,其中轧制态Mg-9Sr中间合金可使AZ31镁合金获得平均晶粒尺寸为62 μm的最佳晶粒细化效果,其次依次是固溶态、常规铸态和快速凝固态Mg-9Sr中间合金。

图5 AZ31合金经不同状态Mg-9Sr合金处理后的宏观组织

Fig.5 Macrostructures of AZ31 alloy treated with Mg-9Sr alloys with different states: (a) Without Sr addition; (b) Conventional as-cast; (c) Solutionized state; (d) Rolled state; (e) Rapid-solidified state

图6 不同状态Mg-9Sr合金处理AZ31合金的平均晶粒尺寸

Fig.6 Average grain size of AZ31 alloy treated by Mg-9Sr alloys at different states

2.3 讨论

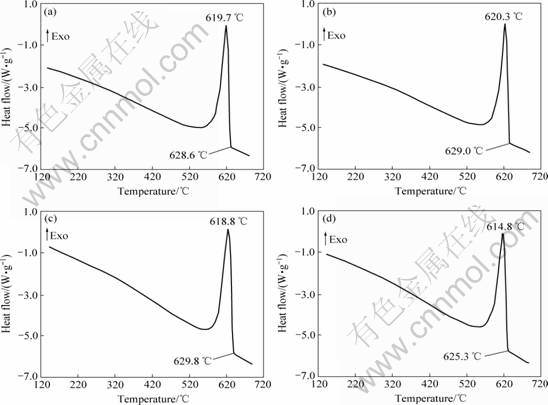

目前,对于Sr细化镁合金组织的机理主要有两种观点。ALIRAVCI等[10]认为在镁合金中添加微量Sr可以增大合金的过冷度从而导致组织细化。图7显示了0.1%Sr添加量和80 min熔体保温条件下AZ31合金经不同状态Mg-9Sr中间合金处理后的DSC冷却曲线。从图7可以看到,经常规铸态、固溶态、轧制态和快速凝固态Mg-9Sr中间合金处理后,AZ31镁合金的开始结晶温度从未添加中间合金的625 ℃分别增加到628.6、629、629.8和625.3 ℃,过冷度不但未增加,反而有所下降。很显然,不同状态Mg-9Sr中间合金对AZ31合金中的细化效果差异无法用过冷度解释。

图7 不同Mg-Sr合金处理AZ31合金的DSC冷却曲线

Fig.7 DSC cooling curves of AZ31 alloy treated with Mg-9Sr alloys with different states: (a) Conventional as-cast; (b) Solutionized state; (c) Rolled state; (d) Rapid-solidified state

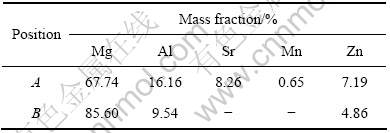

LEE等[11?12]则认为Sr细化镁合金组织的机理主要在于Sr在Mg中固溶度低,其在凝固过程中会在生长界面前沿的液相中富集使晶粒的生长受到限制而使晶粒细化。图8和表1所示分别为Sr添加量0.1%和熔体保温80 min条件下AZ31合金经常规铸态Mg-9Sr中间合金处理后的SEM像和EDS结果。综合图8和表1可知,合金的铸态组织主要由黑色α-Mg基体和白色Mg17Al12第二相组成,其中部分第二相中含有微量Sr。同时,合金的面扫描结果也显示Sr主要分布在枝晶周围的第二相中。上述结果说明不同状态Mg-9Sr中间合金对AZ31合金的组织细化差异可能与Sr在生长界面前沿的液相富集从而使晶粒生长受到限制有关。根据LEE等[10?12]的研究结果,Sr对晶粒的生长限制可通过生长限制因子GRF(见式(1))来解释,GRF值越大,越容易阻碍晶粒生长,细化效果越显著。

表1 常规铸态Mg-9Sr合金处理AZ31合金的EDS结果

Table 1 EDS result of AZ31 alloy treated with conventional as-cast Mg-9Sr master alloy

图8 常规铸态Mg-Sr合金处理AZ31合金的SEM像

Fig.8 SEM image of AZ31 alloy treated with conventional as-cast Mg-9Sr alloy

![]()

式中 mi为液相线斜率,c0i为合金元素i的初始浓度,ki为平衡分配系数。i分别为Al,Zn 和Sr。而从前面结果可知,不同状态Mg-9Sr中间合金均由α-Mg和Mg17Sr2相组成,其中Mg17Sr2相为六方结构(晶格类型为Ni17Th2型,a=b=10.468 nm和c=10.300 nm)[7],α-Mg为密排六方结构(a=0.320 nm,c=0.520 nm)[13]。显然,除非Mg-9Sr中间合金中的Mg17Sr2相分解为游离态Sr,否则其不可能直接对AZ31合金的晶粒细化产生影响。基于本文实验中给定的熔体处理温度、保温时间和Sr添加量,不同状态Mg-9Sr中间合金添加到AZ31合金熔体中后均全部熔化为液态,且Mg17Sr2相也全部分解为游离态Sr。因此,合金熔体中游离态Sr的浓度也应该相同,即GRF值也应该相等。从而,根据GRF机制推断不同状态Mg-9Sr中间合金在AZ31合金中应表现出相近的细化效果。这与实际情况是不吻合的。由此,说明经不同状态Mg-9Sr中间合金处理的AZ31合金中游离态Sr的浓度存在差异。已有研究表明[14]:Sr在铝合金中变质和细化效果与Sr的烧损有很大的关系,其中合金熔体中游离态Sr的浓度越高,其烧损越严重。而根据秦敬玉等[15]的研究结果:Al-Sr中间合金处理的铝合金熔体中游离态Sr的浓度与中间合金中Al4Sr相的形貌和尺寸存在较大关 系,Al4Sr 相越细小则其分解速率越高,从而合金熔体中游离态Sr的浓度越高。而从图2看到,快速凝固态Mg-9Sr中间合金中的Mg17Sr2相最为细小,而越细小的Mg17Sr2相越容易在更短时间内熔化分解为游离态Sr。因此在相同熔体保温时间条件下Sr的烧损可能越严重。相应地,GRF值越小,细化效果越差。相 反,轧制态和固溶态Mg-9Sr中间合金中的Mg17Sr2相相对较为粗大,其分解为游离态Sr的速率也较慢,烧损相对较轻。因此,GRF值相对较大,细化效果越好。基于上述分析可以初步推断:不同状态Mg-9Sr中间合金对AZ31镁合金的组织细化差异可能与中间合金的原始组织有关,即可能存在一定的遗传效应。此外,Sr的烧损可能也是造成不同状态Mg-9Sr中间合金对AZ31镁合金的组织细化存在差异的原因之一。当然,不同状态Mg-9Sr中间合金在AZ31合金中的细化效果差异是否与中间合金组织中Sr的偏析有关或还存在其他原因,本课题组还将作进一步深入的研究。

3 结论

1) 不同状态Mg-9Sr中间合金(常规铸态、快速凝固态、固溶态和轧制态)对AZ31镁合金均有明显的晶粒细化效果,其中轧制态Mg-9Sr中间合金的细化效果最好,其次依次是固溶态、常规铸态和快速凝固态Mg-9Sr中间合金。

2) 在Sr加入量为0.1%和熔体保温时间为80 min条件下,添加轧制态Mg-9Sr中间合金可使AZ31镁合金获得62 μm的最小平均晶粒尺寸。

[1] 汪凌云, 黄光胜, 范永革, 黄光杰. 变形AZ31 镁合金的晶粒细化[J]. 中国有色金属学报, 2003, 13(3): 594?598.

WANG Ling-yun, HUANG Guang-sheng, FAN Yong-ge, HUANG Guang-jie. Grain refinement of wrought AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(3): 594?598.

[2] 杨明波, 潘复生, 李忠盛, 张 静. 镁合金铸态晶粒细化技术的研究进展[J]. 铸造, 2005, 54(4): 314?319.

YANG Ming-bo, PAN Fu-sheng, LI Zhong-sheng, ZHANG Jing. Research and development of the as-cast grain refinement technology of magnesium alloys[J]. Fundary, 2005, 54(4): 314?319.

[3] SRINIVASAN A, PILLAI U T, SWAMINATHAN J, DAS S K, PAI B C. Observations of microstructural refinement in Mg-Al-Si alloys containing strontium[J]. J Mater Sci, 2006, 41: 6087?6089.

[4] NAM K Y, SONG D H, LEE C W. Modification of Mg2Si morphology in as-cast Mg-Al-Si alloys with strontium and antimony[J]. Mater Sci Forum, 2006, 510/511: 238?241.

[5] ZHAO Peng, WANG Qu-dong, ZAI Chun-quan, ZHU Yan-ping. Effects of strontium and titanium on the microstructure, tensile properties and creep behavior of AM50 alloys[J]. Mater Sci Eng A, 2007, 444: 318?326.

[6] HIRAI K, SOMEKAW H, TAKIGAW Y. Effects of Ca and Sr addition on mechanical properties of a cast AZ91 magnesium alloy at room and elevated temperature[J]. Mater Sci Eng A, 2005, 403: 276?280.

[7] ZENG Xiao-qin, WANG Yin-xin, DING Wen-jiang. Effect of strontium on the microstructure, mechanical properties, and fracture behavior of AZ31 magnesium alloys[J]. Metal Mater Trans A, 2006, 37: 1333?1341.

[8] CHENG Ren-ju, TANG Ai-tao, YANG Ming-bo, PAN Fu-sheng. Effects of Al-Sr master alloys on the as-cast microstructure of the AZ31 magnesium alloys[J]. Mater Sci Forum, 2007, 546/549: 183?186.

[9] 程仁菊. 含锶中间合金对AZ31镁合金铸态组织的影响[D]. 重庆: 重庆大学, 2006: 79?90.

CHENG Ren-ju. Effects of master alloys containing Sr on the as-cast microstructure of the AZ31 magnesium alloys[D]. Chongqing: Chongqing University, 2006: 79?90.

[10] ALIRAVCI C A, GRUZLESKI I E, DIMAYUGA F C. Effect of strontium on the shrinkage micro-porosity in magnesium sand castings[J]. AFS Transactions, 1992, 100: 353?362.

[11] LEE Y C, DAHLE A K, SBJOHN D H. The role of solute in grain refinement of magnesium[J]. Metallurgical and Materials Transaction, 2000, 31A(11): 2895?2906.

[12] NUSSBAUM G, BRIDOT P, WARNER T J. New Mg-Al based alloys with improved casting and corrosion properties[J]. DGM Conference on Magnesium Alloys and Their Applications, 1992: 351?358.

[13] BAI Jin, SUN Yang-shan, XUN Shan, XUE Feng, ZHU Tian-bai. Microstructure and tensile behavior of Mg-4Al based magnesium alloys with alkaline-earth elements Sr and Ca additions[J]. Mater Sci Eng A, 2006, 419: 181?188.

[14] MARTINEZ J D, CISNEROS M A, VALTIERRA S. Effect of strontium and cooling rate upon eutectic temperatures of A319 aluminum alloy[J]. Scripta Materialia, 2005, 52: 439?443.

[15] 秦敬玉, 边秀房, 韩秀君, 刘相法, 马家骥. 变形Al-Sr中间合金的变质遗传效应[J]. 材料研究学报, 1999, 13(2): 162?166.

QIN Jing-yu, BIAN Xiu-fang, HAN Xiu-jun, LIU Xiang-fa, MA Jia-ji. Modifying effect of deformed structure in Al-Sr master alloy[J]. Chinese Journal of Material Research, 1999, 13(2): 162?166.

基金项目:国家杰出青年基金资助项目(50725413);国家重点基础研究发展计划资助项目(2007CB613704)

收稿日期:2007-10-10;修订日期:2008-05-04

通讯作者:潘复生,教授;电话:023-65112635;E-mail: fspan@cqu.edu.cn

摘 要:研究Mg-9Sr中间合金及其处理工艺对AZ31镁合金铸态组织的影响。结果表明:在AZ31镁合金中加入不同状态的Mg-9Sr中间合金(常规铸态、快速凝固态、固溶态和轧制态)对AZ31镁合金均有很好的晶粒细化效果,其中轧制态Mg-9Sr中间合金的细化效果最好,其次依次为固溶态、常规铸态和快速凝态Mg-9Sr中间合金。在Sr加入量0.1%和熔体保温时间80 min条件下,轧制态Mg-9Sr中间合金可使AZ31镁合金获得62 μm的最小平均晶粒尺寸。