DOI: 10.11817/j.ysxb.1004.0609.2021-37768

TBP-仲辛醇协同萃取钽铌萃余液中低浓度钽、铌和钨

钟岳联,邓朝勇,石 波,代 云,吴理觉

(稀美资源(广东)有限公司,清远 513055)

摘 要:

采用TBP-仲辛醇混合萃取剂对钽铌矿萃余液中低浓度钽、铌和钨等有价资源进行综合回收。研究TBP与仲辛醇的体积比、稀释剂含量、溶液酸度、萃取相比、萃取温度以及萃取时间等因素对钽、铌和钨回收率及分相时间的影响规律。结果表明:TBP-仲辛醇混合萃取剂对钽铌矿萃余液中低浓度钽、铌和钨具有较好的协同萃取效果。单因素实验结果表明,TBP与仲辛醇体积比控制在1:1时比较合适。在此条件下,进一步通过正交实验确定最优实验方案:稀释剂20%,H+浓度16 mol/L,相比2:1,温度25 ℃,萃取反应时间4 min。在最优条件下,钽铌的总回收率为98.53%,钨的回收率为89.62%,综合回收效果较为理想。

关键词:

文章编号:1004-0609(2021)-03-0775-10 中图分类号:X758 文献标志码:A

引文格式:钟岳联, 邓朝勇, 石 波, 等. TBP-仲辛醇协同萃取钽铌萃余液中低浓度钽、铌和钨[J]. 中国有色金属学报, 2021, 31(3): 775-784. DOI: 10.11817/j.ysxb.1004.0609.2021-37768

ZHONG Yue-lian, DENG Chao-yong, SHI Bo, et al. Synergistic solvent extraction of Ta/Nb/W from Ta/Nb extraction raffinate by using TBP and 2-octanol as extractants[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 775-784. DOI: 10.11817/j.ysxb.1004.0609.2021-37768

钽、铌是重要的稀有金属,具有熔点高、塑性好、耐腐蚀、蒸汽压低、导电导热性能优良和介电常数大等特性,广泛应用于航天航空、电子、医疗、机械、材料、化工和钢铁等诸多领域[1-8]。近年来,随着钢铁、航天航空和电子行业对钽、铌需求的急剧增加,使我国并不丰富的钽、铌矿资源显得更为紧缺[1-2, 9]。目前,国内大中型钽铌生产企业大多数依赖进口钽铌矿进行生产,一些小型生产企业则因钽铌矿供应不足而无法连续生产,面临关闭。因此,最大限度地回收利用钽铌资源就显得尤为重要。

然而,受限于当前钽铌湿法冶炼技术水平,以及综合考虑生产产量、钽铌回收率和生产成本等多因素,目前国内大多数钽铌湿法冶炼企业的萃余液中钽铌含量仍高于0.5 g/L、矿渣钽铌含量(质量分数)大于0.5%,二者含量均远远高于我国所规定的钽铌矿的最低工业品位指标(0.016%~0.028%)[10]。同时,一般钽铌萃余液中都含有5~10 g/L的钨以及一些其他的有价金属,因此具有较高的回收价值。

近年来,国内外学者虽然对钽铌冶炼过程中的萃余液和矿渣开展了大量的研究工作[11-20]。然而,这些研究大多只是从回收其中含量较高的钨、锡、钛等有价金属出发,抑或是从处理工业废水、工业废渣等环保的角度出发,忽略了其中钽铌所蕴含的价值。

萃取钽铌常用的化学试剂有甲基异丁基酮(MiBK)、己酮、环己酮、己酰胺、磷酸三丁脂(TBP)和仲辛醇,每种溶剂各有优缺点[2]。根据试剂的萃取能力、适用环境和价格等因素考虑,我国北方普遍采用MiBK作为萃取剂,南方则主要采用仲辛 醇。目前国内外萃取钨最常用的化学试剂则是叔胺[21-24],我国主要采用三(辛-癸)烷基叔胺(N235),美国和俄罗斯则分别采用阿拉明-366和三辛胺(TOA)。由此可见,没有一种试剂既对钽铌有较好的回收效果,又对钨有较高的回收率。迄今为止也鲜有从钽铌矿渣、萃余液中综合回收钽、铌和钨等有价资源的研究报道。为了寻找一种或多种对钽、铌和钨均有较高回收率的萃取试剂,查阅了大量文献[21-30],对比了不同萃取剂对钽、铌和钨萃取条件和萃取行为的共性。发现采用叔胺作萃取剂萃取钨时,通常需要添加TBP或仲辛醇作改质剂。大量研究结果表明,TBP和仲辛醇除作为改质剂外,对钨还有协萃作用。而TBP和仲辛醇也正是我国南方萃取钽铌常用的萃取剂。为了探索TBP、仲辛醇以及TBP和仲辛醇的混合液对钽铌萃余液中钽、铌和钨的综合回收工艺,本文对此进行了深入研究,并进一步研究了萃取剂对钽、铌和钨的萃取机理。

1 实验

1.1 实验原料

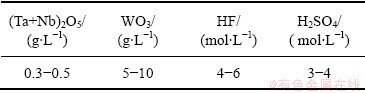

实验原料为钽铌矿经氢氟酸、浓硫酸分解,矿浆萃取后的残液,料液主要成分见表1。

表1 钽铌矿萃余液主要成分和含量

Table 1 Main components and contents of Ta/Nb extraction raffinate

1.2 试剂与设备

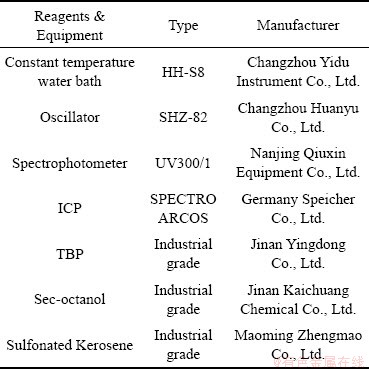

实验所用主要试剂和设备见表2。

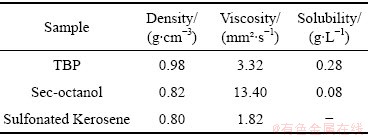

实验所用TBP、仲辛醇和磺化煤油的主要物理性能见表3。

2 结果与讨论

2.1 萃取剂和配比对回收率及分相时间的影响

2.1.1 TBP体积分数对萃取率和分相时间的影响

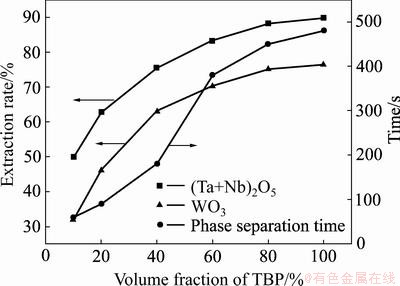

以磺化煤油作TBP稀释剂,控制氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,相比为1:1,温度为25 ℃,萃取时间为3 min,TBP体积分数对钽铌回收率、钨回收率和分相时间的影响如图1所示。

表2 主要试剂和设备

Table 2 Main reagents and equipment

表3 TBP、仲辛醇和磺化煤油的主要物理性能

Table 3 Main physical properties of TBP, sec-octanol and sulfonated kerosene

由图1可知,钽铌回收率和钨回收率随TBP浓度的增加而增加,增加速率先快后慢,而后趋于平缓。分相时间则随着相比的增加先缓慢增加,而后急剧增加,再趋于平缓。当TBP体积分数小于40%时,分相时间小于200 s;当TBP体积分数达到60%时,分相时间急剧增至400 s。分相时间随TBP体积分数的增加而增加,一方面是因为随着有机相中TBP含量的增加,有机相的黏度增加,流动性变差,导致分相时间增加;另一方面,更重要的是随着有机相中TBP含量的增加,有机相的密度急剧增加,与水相的区分度降低,从而导致分相时间增加。因此,综合考虑钽、铌和钨的回收率及分相时间,TBP的体积分数只适宜控制在40%~60%之间。但该区间内,TBP对钽、铌和钨的回收率显著低于其最大值。

图1 TBP体积分数对钽、铌和钨萃取率及分相时间的影响

Fig. 1 Effect of TBP volume fraction on extraction rate and phase separation time of tantalum, niobium and tungsten

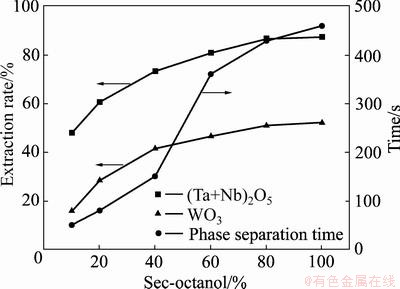

2.1.2 仲辛醇体积分数对萃取率和分相时间的影响

以磺化煤油作仲辛醇稀释剂,控制氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,相比为1:1,温度为25 ℃,萃取时间为3 min,仲辛醇体积分数对钽铌回收率、钨回收率和分相时间的影响如图2所示。由图2可知,钽铌回收率和钨回收率随仲辛醇体积分数的增加而增加,增加速率先快后慢,而后趋于平缓;分相时间随着仲辛醇体积分数的增加先缓慢增加,而后急剧增加,再趋于平缓,变化趋势与TBP类似。分相时间随仲辛醇体积分数的增加而增加,主要是因为随着有机相中仲辛醇体积分数的增加,有机相的黏度急剧增加,流动性变差,导致分相时间增加。综合考虑钽、铌和钨的回收率及分相时间,仲辛醇的体积分数同样只适宜控制在40%~60%之间,该区间内仲辛醇体积分数对钽、铌和钨的回收率也显著低于其最大值。

图2 仲辛醇体积分数对钽、铌和钨萃取率及分相时间的影响

Fig. 2 Effect of secondary octanol volume fraction on extraction rate and phase separation time of tantalum, niobium and tungsten

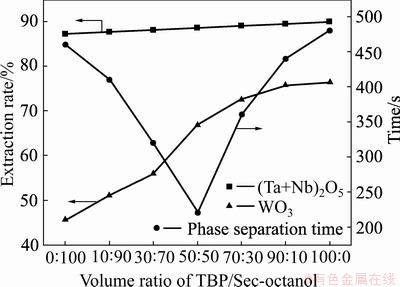

2.1.3 TBP/仲辛醇配比对萃取率和分相时间的影响

在不添加磺化煤油条件下,调节TBP/仲辛醇体积比,控制氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,相比为1:1,温度为25 ℃,萃取时间为3 min,TBP/仲辛醇的体积配比对钽铌回收率、钨回收率和分相时间的影响如图3所示。

由图3可知,钽铌回收率随TBP/仲辛醇体积比的增加而微弱的增加,钨的回收率则随TBP/仲辛醇体积比的增加,呈先慢后快的趋势,而后趋于平缓。分相时间则随着TBP/仲辛醇体积比的增加呈“V”字型变化趋势,在1:1时分相时间最短,约220 s。因此,综合考虑钽、铌和钨的回收率及分相时间,TBP/仲辛醇体积比控制在1:1为宜。虽然此时分相时间仍然过长,但可以通过添加稀释剂的方式进一步优化。

2.2 其他因素对萃取率和分相时间的影响

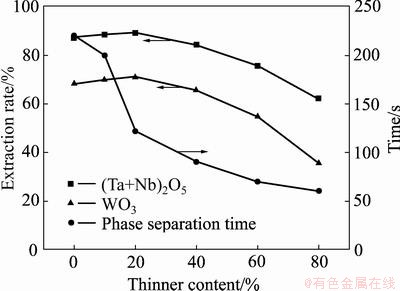

2.2.1 稀释剂对萃取率和分相时间的影响

控制TBP/仲辛醇体积比为1:1,氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,相比为1:1,温度为25 ℃,萃取时间为3 min,其他条件不变。稀释剂对钽铌回收率、钨回收率和分相时间的影响如图4所示。

图3 TBP/仲辛醇体积比对萃取率和分相时间的影响

Fig. 3 Effect of TBP/secondary octanol ratio on extraction rate and phase separation time

图4 稀释剂对萃取率和分相时间的影响

Fig. 4 Effect of diluent on extraction rate and phase separation time

由图4可知,钽铌回收率和钨回收率随稀释剂的增加先略微增加,而后快速下降,钽铌总回收率和钨的回收率均在10%~20%之间达到峰值;分相时间则随着稀释剂的增加而降低,呈先慢后快再趋于平缓的趋势。在不添加稀释剂情况下,钽铌总回收率和钨的回收率均相对较高,分别为88.36%和67.44%,但分相时间较长,需220 s左右。因此,需要通过稀释剂来适当降低萃取剂的黏度和密度,改善有机相的流动性,增加有机相与水相的密度差,增加分相速率。然而,添加过多的稀释剂又会降低有机相中萃取剂的浓度,进而降低金属回收率。综合考虑钽、铌和钨的回收率及分相时间,稀释剂的添加量以20%为宜,此时钽铌回收率为89.68%,钨回收率为70.83%,分相时间为120 s左右。

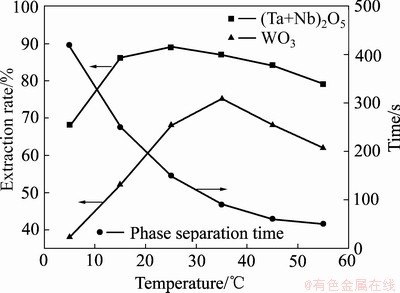

2.2.2 萃取温度对萃取率和分相时间的影响

控制TBP/仲辛醇体积比为1:1,稀释剂体积为20%,氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,相比为1:1,萃取时间为3 min,其他条件不变。萃取温度对钽铌回收率、钨回收率和分相时间的影响如图5所示。

由图5可知,钽铌回收率和钨回收率随萃取温度的增加先快速增加,而后缓慢下降,钽铌回收率在25 ℃左右达到峰值,钨回收率在35 ℃达到峰值;分相时间则随着萃取温度的增加而降低,呈先快后慢的趋势,曲线接近双曲线正值部分。钽、铌和钨回收率在一定温度范围内(低于室温),随温度的升高而快速增加,这是因为当温度过低时,萃取剂的化学活性较低,不利于萃取反应的进行,此时提高萃取温度,可以有效提高萃取剂的化学反应活性,进而提高萃取率。当超过一定温度后(高于室温),萃取率开始下降,这一方面是因为温度升高萃取剂部分挥发,降低了萃取剂的浓度,导致金属回收率下降;另一方面是因为萃取反应为放热反应,从可逆反应动态平衡的角度分析,温度升高反应向逆方向进行,因此金属萃取率下降。分相时间随着萃取温度的增加而降低,是因为随着温度的增加,萃取剂的黏度降低,极大改善了有机相的流动性,这有利于两相的分离。综合考虑钽、铌和钨的回收率、分相时间及经济效益指标,萃取温度以室温(25 ℃)为宜,此时钽铌回收率为88.35%,钨回收率为66.47%,分相时间为150 s。

图5 萃取温度对萃取率和分相时间的影响

Fig. 5 Effect of extraction temperature on extraction rate and phase separation time

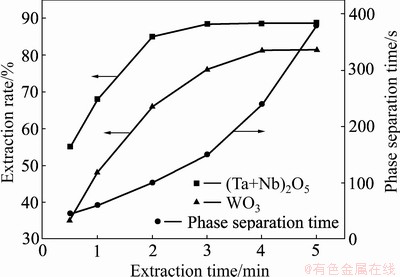

2.2.3 萃取时间对萃取率和分相时间的影响

控制TBP/仲辛醇体积比为1:1,稀释剂体积为20%,氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,相比为1:1,温度为25 ℃,其他条件不变。萃取时间对钽铌回收率、钨回收率和分相时间的影响如图6所示。

由图6可知,钽铌回收率和钨回收率随萃取时间的增加先快速增加,而后趋于平缓,钽铌回收率在萃取3 min左右达到峰值,钨回收率在萃取4 min左右达到峰值;分相时间同样随着萃取时间的增加而增加,增加速率呈先慢后快的趋势。在0~3 min内,钽、铌和钨等金属的回收率随萃取时间的增加而快速增加,这是因为在一定时间范围内,增加反应时间有利于两相的充分混合,提高金属萃取率。当两相达到充分混合状态后,继续增加混合时间并不能进一步提高金属回收率,此时回收率趋于稳定。事实上,继续增加混合时间(混合时间过长时),会导致界面发生乳化现象,严重时整个溶液完全被乳化,极大增加分相时间。因此,综合考虑钽、铌和钨的回收率及分相时间,萃取时间以3 min为宜,此时钽铌回收率为86.59%,钨回收率为74.38%,分相时间为170 s。

图6 萃取时间对萃取率和分相时间的影响

Fig. 6 Effect of extraction time on extraction rate and phase separation time

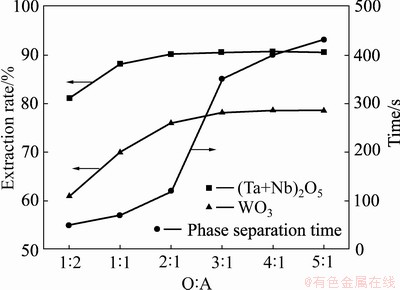

2.2.4 相比对萃取率和分相时间的影响

控制TBP/仲辛醇体积比为1:1,稀释剂体积分数为20%,氢氟酸浓度为6 mol/L,硫酸浓度为4 mol/L,温度为25 ℃,反应时间为3 min,其他条件不变。相比对钽铌回收率、钨回收率和分相时间的影响如图7所示。

由图7可知,钽铌回收率和钨回收率随相比的增加先增加,而后趋于平缓,其中钽铌回收率在相比为2:1时接近峰值,钨回收率在相比为3:1时接近峰值。分相时间则随着相比的增加先缓慢增加,而后急剧增加,再趋于平缓。当相比小于2:1时,分相时间小于3 min;当相比为3:1时,分相时间急剧增至6 min。钽铌回收率和钨回收率随相比的增加而增加,主要是因为随着相比的增加,混合物中有机相越来越多,有机相萃取金属的容量增加,从而增加了金属的回收率。分相时间随着相比的增加而增加,主要是因为随着有机相的增加,混合液的黏度也随之增加,流动性变差,导致分相时间增加。相比在2:1至3:1之间急剧增,可能与有机溶于水相,在界面形成第三相有关。综合考虑钽、铌和钨的回收率及分相时间,相比以2:1为宜,此时钽铌回收率为88.62%,钨回收率为73.88%,分相时间为130 s。

图7 相比对萃取率和分相时间的影响

Fig. 7 Effect of O/A on extraction rate and phase separation time

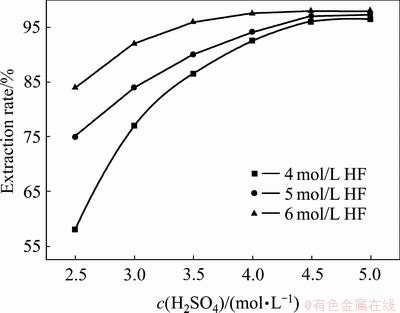

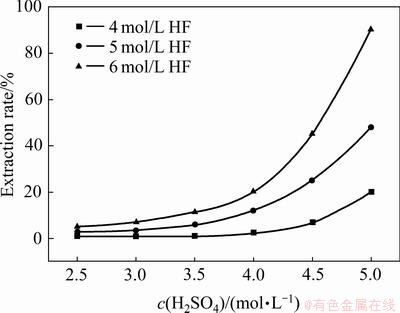

2.2.5 水相酸度对萃取率的影响

控制TBP/仲辛醇体积比为1:1,稀释剂为20%,相比为1:1,温度为25 ℃,萃取时间为3 min,水相酸度对钽、铌和钨的萃取实验结果如图8和9所示。

由图8可知,当溶液中氢氟酸浓度一定时,钽铌的总萃取率随H2SO4浓度的增加先急剧增加,而后趋于平缓。当H2SO4浓度达到4 mol/L时,继续提高H2SO4浓度对钽铌的总萃取率增加不再明显。这一方面是,H2SO4具有极强的吸水性,能降低溶液中自由水分子的浓度,提高溶液中钽、铌和钨等离子的相对浓度,进而提高萃取率。另一方面是,H2SO4可部分替代氢氟酸,使溶液中H+浓度极大的增加,有利于萃取剂形成有机盐离子,从而提高萃取率。此过程中,H2SO4相当于盐析剂。当溶液中H2SO4浓度一定时,钽铌的总萃取率同样随氢氟酸浓度的增加而增加。这是因为,氢氟酸增加了溶液中的F-浓度,有利于铌由H2NbOF5形成H2NbF7,而增加的H+浓度,则有利于萃取剂形成有机盐离子,从而提高萃取率。

综上所述,无论提高H2SO4浓度还是提高氢氟酸浓度,钽铌的总萃取率均增加,增加速度也都是先快后慢,最后趋于平衡。所不同的是,二者的作用机理存在一定差异。相比较而言,氢氟酸对钽铌总萃取率的影响更大,这是因为溶液中氢氟酸的浓度直接影响铌的存在形式,从而影响铌的萃取效果。

由图9可知,当溶液中氢氟酸浓度一定时,钨的萃取率随H2SO4浓度的增加而增加。当H2SO4浓度小于4 mol/L时,提高溶液中H2SO4浓度对钨的萃取率增加极为有限;当H2SO4浓度大于4 mol/L时,提高溶液中H2SO4浓度,钨的萃取率急剧增加。当溶液中H2SO4浓度一定时,增加氢氟酸浓度,钨的萃取略有增加,但远不及增加H2SO4浓度时显著。因此,萃取时H2SO4浓度必需大于4 mol/L,氢氟酸的浓度则选择6 mol/L较为合适。

图8 水相酸度对钽铌萃取率的影响

Fig. 8 Effect of aqueous acidity on extraction rates of tantalum and niobium

图9 水相酸度对钨萃取率的影响

Fig. 9 Effect of aqueous acidity on extraction rate of tungsten

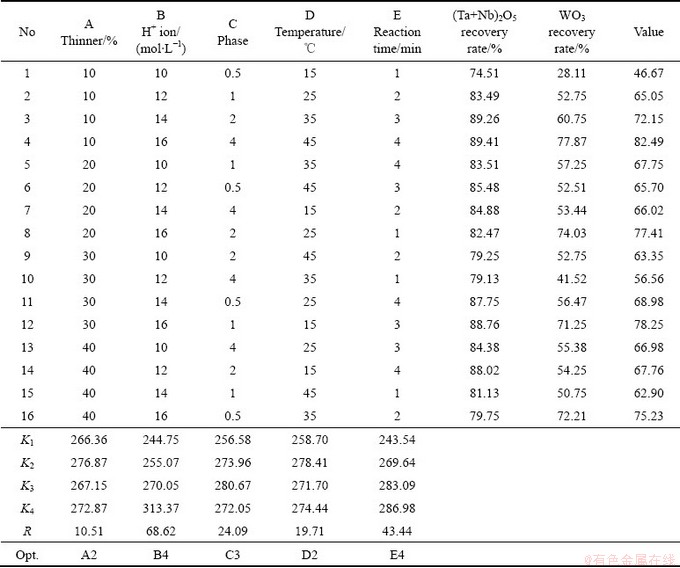

2.2.6 正交因素

考虑到影响钽、铌和钨萃取的因素复杂多样,同时不同因素之间也可能存在交互作用,因此针对稀释剂、酸度、相比、温度和反应时间等五因素进行五因素四水平正交实验。考虑到溶液中钨的含量远大于钽铌的含量,因此赋予钨回收率60%的权重,赋予钽铌回收率40%的权重,实验结果见表4。

由表4可知,酸度为影响萃取的最显著因素,其次为萃取反应时间,相比和温度再次之,稀释剂为最不显著影响因素。正交实验确定的最优实验方案为A2B4C3D2E4,即稀释剂为20%,H+浓度为16 mol/L,相比为2:1,温度为25 ℃,萃取反应时间为4 min。

根据正交实验确定的最佳实验条件进行萃取实验,控制TBP跟仲辛醇的体积比为1:1,最终钽铌总回收率为98.53%,钨的回收率为89.62%,回收效果较为理想。需特别说明的是,在此条件下,该混合萃取剂在后续工业应用中,钽、铌和钨的回收率均有不同程度的增加,应用效果良好。

3 萃取反应机理

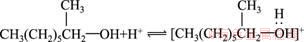

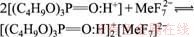

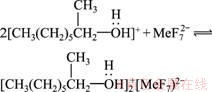

TBP和仲辛醇均为含氧中性有机萃取剂,萃取剂中的氧原子最外层有6个电子,其中2个电子与其他原子共用,剩余4个(两对)孤电子尚未与其他原子配对,在高酸度环境下,这种孤对电子能与带正电荷的H+结合形成有机盐离子。

由于TBP(酯)中氧的偶极矩比仲辛醇(醇)大得多,因此它在强酸溶液中吸引H+的能力也更强,所以TBP比仲辛醇生成有机盐的能力更强,萃取能力也就更强,是本方案中的主萃取剂,仲辛醇为次(协助)萃取剂。仲辛醇的作用,一方面是作为TBP的协萃剂,另一方面也可以作为TBP的稀释剂。由于TBP的密度较大,两相分离时间较长,需添加密度较低的有机物对其进行稀释。常用的稀释剂为磺化煤油,但磺化煤油没有协萃作用。同时,添加过多的磺化煤油也会降低萃取剂TBP的浓度,从而降低萃取率。因此,选择与磺化煤油密度接近的仲辛醇进行部分取代,在有效稀释TBP浓度的同时,还能提供协助萃取,确保萃取过程的高效运行(TBP、仲辛醇和磺化煤油的主要物理性能见表3)。

表4 正交实验结果

Table 4 Orthogonal experiment results

TBP和仲辛醇形成有机盐离子的反应式如下:

(1)

(1)

(2)

(2)

生成的有机盐离子与钽、铌的氟络合离子结合生成中性分子的反应式为:

(3)

(3)

(4)

(4)

虽然在高酸性条件下,TBP和仲辛醇萃取的主要机理是通过形成有机盐的方式进行萃取,但仍然存在部分缔合离子通过“水合-溶剂化”的形式进行萃取。有研究表明[2],TBP在氢氟酸浓度大于4 mol/L的溶液中会与钽、铌的氟络合物生成 型的大分子化合物。该类化合物具有较强的疏水性,且易溶于有机,从而达到萃取的目的。

型的大分子化合物。该类化合物具有较强的疏水性,且易溶于有机,从而达到萃取的目的。

萃取时,钽、铌的氟络合物在不同的酸度下存在一定差异,酸性较强时钽、铌均以 或

或 的形式存在;酸性较弱时,钽以

的形式存在;酸性较弱时,钽以 的形式存在,铌则以

的形式存在,铌则以 的形式存在。因此,钽、铌通过“水合-溶剂化”萃取的反应式可表示为:

的形式存在。因此,钽、铌通过“水合-溶剂化”萃取的反应式可表示为:

(5)

(5)

(6)

(6)

上述反应的平衡常数可表述为:

(7)

(7)

(8)

(8)

由此可得:

(9)

(9)

(10)

(10)

式中: 和

和 分别为Ta和Nb的分配系数。

分别为Ta和Nb的分配系数。

由式(9)和式(10)可知,铌的分配系数与H+和F-浓度的关系远远大于钽的。因此,铌的萃取过程对酸度的要求,尤其是对氢氟酸的要求更高。有研究表明[2],只有氢氟酸的浓度大于4 mol/L时,铌才能被有效萃取。

4 结论

1) 综合考虑钽、铌和钨的回收率及分相时间,TBP和仲辛醇的体积分数都只适宜控制在40%~ 60%之间。但在该区间内,单一TBP或仲辛醇对钽、铌和钨的回收率均显著低于其最大值。

2) 综合考虑钽、铌和钨的回收率及分相时间,TBP/仲辛醇体积比控制在1:1为宜。虽然此时分相时间超过200 s,但可以通过添加稀释剂的方式进一步优化。

3) 通过正交实验确定了最优实验方案为:稀释剂20%,H+浓度16 mol/L,相比2:1,温度25 ℃,萃取反应时间4 min。在最优条件下,钽铌的总回收率为98.53%,钨的回收率为89.62%,综合回收效果较为理想。

4) TBP-仲辛醇混合萃取剂对钽、铌和钨的萃取机制主要是有机盐萃取,同时伴有部分“水合-溶剂化”萃取。实验结果表明,TBP较仲辛醇对钽、铌和钨具有更好的萃取效果;铌的萃取过程对酸度的要求,尤其是对氢氟酸的要求较钽更高,只有氢氟酸的浓度大于4 mol/L时,铌才能被有效萃取。

REFERENCES

[1] 刘 强, 张毅能, 李惠君, 等. 国产多孔钽铌合金材料骨结合性能评价[J]. 上海口腔医学, 2018, 27(5): 39-43.

LIU Qiang, ZHANG Yi-neng, LI Hui-jun, et al. Evaluation of bone bonding properties of domestic porous tantalum-niobium alloy materials[J]. Shanghai Stomatology, 2018, 27(5): 477-481.

[2] 郭青蔚, 王肇信. 现代钽铌冶金[M]. 北京: 冶金工业出版社, 2009.

GUO Qing-wei, WANG Zhao-xin. Modern tantalum- niobium metallurgy[M]. Beijing: Metallurgical Industry Press, 2009.

[3] GREW E S, BOSI F, ROS L, et al. Fluor-elbaite, lepidolite and Ta-Nb oxides from a pegmatite of the 3000 Ma Sinceni Pluton, Swaziland: Evidence for lithium-cesium- tantalum (LCT) pegmatites in the Mesoarchean[J]. European Journal of Mineralogy, 2018, 30(2): 205-218.

[4] INABAYASHI M, DOI Y, WAKESHIMA M, et al. Synthesis, crystal structures and magnetic properties of fluorite-related compounds Ce3MO7 (M=Nb, Ta)[J]. Journal of Solid State Chemistry, 2017, 254: 150-154.

[5] XIE L, WANG Z, WANG R, et al. Mineralogical constraints on the genesis of W-Nb-Ta mineralization in the Laiziling granite (Xianghualing district, south China)[J]. Ore Geology Reviews, 2018, 95: 695-712.

[6] GUO C, LI H, ZHAO W, et al. High-quality single-layer nanosheets of MS2 (M=Mo, Nb, Ta, Ti) directly exfoliated from AMS2 (A=Li, Na, K) crystals[J]. Journal of Materials Chemistry C, 2017, 5: 5977-5983.

[7] MCCORMACK S J, KRIVEN W M. Crystal structure solution for the A6B2O17 (A=Zr, Hf; B=Nb, Ta) superstructure[J]. Acta Crystallographica Section B: Structural Science, 2019, 75(2): 227-234.

[8] FERREIRA L M, REZENDE S C, SILVA A A A, et al. Microstructure and oxidation resistance of mechanically alloyed and sintered Ni-Nb and Ni-Nb-Ta alloys[J]. Materials Science Forum, 2017, 899: 19-24.

[9] 曹 飞, 杨卉芃, 张 亮, 等. 全球钽铌矿产资源开发利用现状及趋势[J]. 矿产保护与利用, 2019(5): 56-67, 89.

CAO Fei, YANG Hui-peng, ZHANG Liang, et al. Global status and trends of development and utilization of tantalum and niobium mineral resources[J]. Mineral Protection and Utilization, 2019(5): 56-67, 89.

[10] 徐 娟. 低浓度氢氟酸体系中MIBK萃取分离铌钽工艺的基础研究[D]. 北京: 北京化工大学, 2010.

XU Juan. Basic research on MIBK extraction and separation of niobium and tantalum in low concentration hydrofluoric acid system[D]. Beijing University of Chemical Technology, 2010.

[11] 胡根火. 钽铌湿法冶金分离方法评述[J]. 稀有金属与硬质合金, 2015, 43(1): 29-32.

HU Gen-huo. Review of tantalum and niobium hydrometallurgical separation methods[J]. Rare Metals and Hard Alloys, 2015, 43(1): 29-32.

[12] 黄江波. 钽铌钨锡多金属矿分离加工废水处理工艺研 究[J]. 矿产与地质, 2013, 27(4): 86-91.

HUANG Jiang-bo. Research on wastewater treatment technology of separation and processing of tantalum, niobium, tungsten and tin polymetallic ore[J]. Mineral Resources and Geology, 2013, 27(4): 86-91.

[13] 黄江波, 徐文炘. 钽铌钨锡多金属矿冶炼项目污染防治措施探讨[J]. 广州化工, 2013, 41(3): 117-119.

HUANG Jiang-bo, XU Wen-xin. Discussion on pollution prevention measures for smelting projects of tantalum, niobium, tungsten and tin polymetallic ore[J]. Guangzhou Chemical Industry, 2013, 41(3): 117-119.

[14] 鲁 东, 郑培生, 陈宗强, 等. 钽铌冶金含氨废水处理问题及对策[J]. 宁夏工程技术, 2015, 14(4): 74-77.

LU Dong, ZHENG Pei-sheng, CHEN Zong-qiang, et al. Problems and countermeasures of tantalum and niobium metallurgy ammonia-containing wastewater treatment[J]. Ningxia Engineering Technology, 2015, 14(4): 74-77.

[15] 马小华, 高海涛. 钽铌冶炼工业废水处理中废渣的综合处理及利用研究[J]. 无机盐工业, 2015, 47(11): 67-69.

MA Xiao-hua, GAO Hai-tao. Comprehensive treatment and utilization of waste residue in wastewater treatment of tantalum and niobium smelting industry[J]. Inorganic Salt Industry, 2015, 47(11): 67-69.

[16] 张伟宁, 郑培生, 聂全新, 等. 钽铌冶炼过程中三废治理及综合利用[J]. 广州化工, 2017, 45(22): 127-129.

ZHANG Wei-ning, ZHENG Pei-sheng, NIE Xin-jian, et al. Treatment and comprehensive utilization of three wastes in tantalum and niobium smelting process[J]. Guangzhou Chemical Industry, 2017, 45(22): 127-129.

[17] 汪加军, 王晓辉, 张 盈, 等. 含钽铌废渣中钽铌资源的综合回收工艺研究[J]. 稀有金属, 2015, 39(3): 62-72.

WANG Jia-jun, WANG Xiao-hui, ZHANG Ying, et al. Research on comprehensive recovery process of tantalum and niobium resources in tantalum and niobium waste residues[J]. Rare Metals, 2015, 39(3): 62-72.

[18] 刘 霞. 湖南某钽铌矿综合利用[J]. 矿产综合利用, 2015(5): 31-33, 72.

LIU Xia. Comprehensive utilization of a tantalum-niobium mine in Hunan[J]. Comprehensive Utilization of Mineral Resources, 2015(5): 31-33, 72.

[19] 林 东, 聂光华, 罗国菊, 等. 江西某钽铌矿尾矿综合利用试验研究[J]. 非金属矿, 2016, 39(1): 14-16.

LIN Dong, NIE Guang-hua, LUO Guo-ju, et al. Experimental study on comprehensive utilization of a tantalum-niobium mine tailings in Jiangxi[J]. Non-metallic Mine, 2016, 39(1): 14-16.

[20] 方 清, 杨秀丽, 欧阳辉. 硫酸体系中锰钽铌矿加压浸出研究[J]. 有色金属工程, 2019, 9(4): 54-58.

FANG Qing, YANG Xiu-li, OUYANG Hui. Study on pressure leaching of manganese, tantalum and niobium ore in sulfuric acid system[J]. Nonferrous Metals Engineering, 2019, 9(4): 54-58.

[21] 罗 军, 袁喜振. 溶剂萃取法提取钨研究现状[J]. 中国钨业, 2017, 32(2): 56-59.

LUO Jun, YUAN Xi-zhen. Research status of tungsten extraction by solvent extraction[J]. China Tungsten Industry, 2017, 32(2): 56-59.

[22] 李洪桂. 钨冶金学[M]. 长沙: 中南大学出版社, 2010.

LI Hong-gui. Tungsten metallurgy[M]. Changsha: Central South University Press, 2010.

[23] 赵中伟. 钨冶炼的理论与应用[M]. 北京: 清华大学出版社, 2013.

ZHAO Zhong-wei. Theory and application of tungsten smelting[M]. Beijing: Tsinghua University Press, 2013.

[24] 关文娟, 张贵清. 用季铵盐从模拟钨矿苏打浸出液中直接萃取钨[J]. 中国有色金属学报, 2011, 21(7): 1756-1762.

GUAN Wen-juan, ZHANG Gui-qing. Direct extraction of tungsten from simulated tungsten soda leaching solution with quaternary ammonium salt[J]. Chinese Journal of Nonferrous Metals, 2011, 21(7): 1756-1762.

[25] SHEN Lei-ting, LI Xiao-bin, Daniel Lindberg, et al. Tungsten extractive metallurgy: A review of processes and their challenges for sustainability[J]. Minerals Engineering, 2019, 149: 1-14.

[26] CAO C, ZHAO Z, CHEN X. Selective precipitation of tungstate from molybdate-containing solution using divalent ions[J]. Hydrometallurgy, 2011, 110(1): 115-119.

[27] HE G X, HE L H, ZHAO Z W, et al. Thermodynamic study on phosphorus removal from tungstate solution via magnesium salt precipitation method[J]. Transaction of Nonferrous Metals Society of China, 2013, 23(11): 3440-3447.

[28] GUAN W J, ZHANG G Q, GAO C J. Solvent extraction separation of molybdenum and tungsten from ammonium solution by H2O2-complexation[J]. Hydrometallurgy, 2012(127/128): 84-90.

[29] 杨凯华, 张文娟, 何利华, 等. 硫磷混酸浸出黑钨矿动力学[J]. 中国有色金属学报, 2018, 28(1): 175-182.

YANG Kai-hua, ZHANG Wen-juan, HE Li-hua, et al. Kinetics of sulphur-phosphorus mixed acid leaching of wolframite[J]. Chinese Journal of Nonferrous Metals, 2018, 28(1): 175-182.

[30] 黄秀娇, 刘国宝. 钨冶金专利技术综述[J]. 中国科技信息, 2018(2): 24-25.

HUANG Xiu-jiao, LIU Guo-bao. Summary of patent technology for tungsten metallurgy[J]. China Science and Technology Information, 2018(2): 24-25.

Synergistic solvent extraction of Ta/Nb/W from Ta/Nb extraction raffinate by using TBP and 2-octanol as extractants

ZHONG Yue-lian, DENG Chao-yong, SHI Bo, DAI Yun, WU Li-jue

(Ximei Resources (Guangdong) Limited Company, Qingyuan 513055, China)

Abstract: The solvent extraction of Ta/Nb/W from Ta/Nb extraction raffinate was studied on a synergistic solvent extraction system by using TBP and 2-octanol as the extractants. The effects of volume ratio of TBP and 2-octanol, diluent content, solution acidity, extraction ratio, extraction temperature and extraction time on Ta, Nb and W recovery rates and phase separation time were investigated. The results show that the synergistic effect observed in the TBP and 2-octanol system has improved the extraction efficiency. Through single-factor, the volume ratio of TBP and 2-octanol of 1:1 is more appropriate. Under this condition, the optimal experimental is further confirmed by the orthogonal experiment with 20% of diluent, 16 mol/L of acidity, 2/1 of extraction ratio, 25 ℃ of extraction temperature and 4 min of extraction time. Under the optimal conditions, the total recovery rate of Ta+Nb is 98.53%, and the recovery rate of W is 89.62%. The comprehensive recovery is very good.

Key words: TBP-2-octanol; Ta/Nb extraction raffinate; tantalum/niobium; tungsten; comprehensive recovery

Received date: 2020-04-14; Accepted date: 2020-12-04

Corresponding author: WU Li-jue; Tel: +86-763-2706296; E-mall: melodycyd@163.com

(编辑 王 超)

收稿日期:2020-04-14;修订日期:2020-12-04

通信作者:吴理觉,高级工程师;电话:0763-2706296;E-mall:melodycyd@163.com

摘 要:采用TBP-仲辛醇混合萃取剂对钽铌矿萃余液中低浓度钽、铌和钨等有价资源进行综合回收。研究TBP与仲辛醇的体积比、稀释剂含量、溶液酸度、萃取相比、萃取温度以及萃取时间等因素对钽、铌和钨回收率及分相时间的影响规律。结果表明:TBP-仲辛醇混合萃取剂对钽铌矿萃余液中低浓度钽、铌和钨具有较好的协同萃取效果。单因素实验结果表明,TBP与仲辛醇体积比控制在1:1时比较合适。在此条件下,进一步通过正交实验确定最优实验方案:稀释剂20%,H+浓度16 mol/L,相比2:1,温度25 ℃,萃取反应时间4 min。在最优条件下,钽铌的总回收率为98.53%,钨的回收率为89.62%,综合回收效果较为理想。

[1] 刘 强, 张毅能, 李惠君, 等. 国产多孔钽铌合金材料骨结合性能评价[J]. 上海口腔医学, 2018, 27(5): 39-43.

[2] 郭青蔚, 王肇信. 现代钽铌冶金[M]. 北京: 冶金工业出版社, 2009.

[9] 曹 飞, 杨卉芃, 张 亮, 等. 全球钽铌矿产资源开发利用现状及趋势[J]. 矿产保护与利用, 2019(5): 56-67, 89.

[10] 徐 娟. 低浓度氢氟酸体系中MIBK萃取分离铌钽工艺的基础研究[D]. 北京: 北京化工大学, 2010.

[11] 胡根火. 钽铌湿法冶金分离方法评述[J]. 稀有金属与硬质合金, 2015, 43(1): 29-32.

[12] 黄江波. 钽铌钨锡多金属矿分离加工废水处理工艺研 究[J]. 矿产与地质, 2013, 27(4): 86-91.

[13] 黄江波, 徐文炘. 钽铌钨锡多金属矿冶炼项目污染防治措施探讨[J]. 广州化工, 2013, 41(3): 117-119.

[14] 鲁 东, 郑培生, 陈宗强, 等. 钽铌冶金含氨废水处理问题及对策[J]. 宁夏工程技术, 2015, 14(4): 74-77.

[15] 马小华, 高海涛. 钽铌冶炼工业废水处理中废渣的综合处理及利用研究[J]. 无机盐工业, 2015, 47(11): 67-69.

[16] 张伟宁, 郑培生, 聂全新, 等. 钽铌冶炼过程中三废治理及综合利用[J]. 广州化工, 2017, 45(22): 127-129.

[17] 汪加军, 王晓辉, 张 盈, 等. 含钽铌废渣中钽铌资源的综合回收工艺研究[J]. 稀有金属, 2015, 39(3): 62-72.

[18] 刘 霞. 湖南某钽铌矿综合利用[J]. 矿产综合利用, 2015(5): 31-33, 72.

[19] 林 东, 聂光华, 罗国菊, 等. 江西某钽铌矿尾矿综合利用试验研究[J]. 非金属矿, 2016, 39(1): 14-16.

[20] 方 清, 杨秀丽, 欧阳辉. 硫酸体系中锰钽铌矿加压浸出研究[J]. 有色金属工程, 2019, 9(4): 54-58.

[21] 罗 军, 袁喜振. 溶剂萃取法提取钨研究现状[J]. 中国钨业, 2017, 32(2): 56-59.

[22] 李洪桂. 钨冶金学[M]. 长沙: 中南大学出版社, 2010.

LI Hong-gui. Tungsten metallurgy[M]. Changsha: Central South University Press, 2010.

[23] 赵中伟. 钨冶炼的理论与应用[M]. 北京: 清华大学出版社, 2013.

[24] 关文娟, 张贵清. 用季铵盐从模拟钨矿苏打浸出液中直接萃取钨[J]. 中国有色金属学报, 2011, 21(7): 1756-1762.

[29] 杨凯华, 张文娟, 何利华, 等. 硫磷混酸浸出黑钨矿动力学[J]. 中国有色金属学报, 2018, 28(1): 175-182.