文章编号:1004-0609(2008)02-0226-05

2519铝合金热变形组织演化

李慧中,梁霄鹏,张新明,黄伯云,张传福

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

采用Gleeble-1500热模拟实验机研究2519铝合金高温变形组织演化行为。利用光学显微镜(OM)及透射电子显微镜(TEM)分析合金在不同压缩条件下的组织形貌特征。结果表明,2519铝合金在变形温度为300~450 ℃、应变速率为0.01~1 s-1条件下,仅发生动态回复;而在变形温度为350~450 ℃,变形速率为10 s-1的条件下变形时,发生动态再结晶,动态再结晶机制为连续动态再结晶和几何动态再结晶。

关键词:

中图分类号:TG 146.2 文献标识码:A

Microstructure evolution of 2519 aluminum alloy during hot deformation

LI Hui-zhong, LIANG Xiao-peng, ZHANG Xin-ming, HUANG Bai-yun, ZHANG Chuan-fu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Microstructure evolution of 2519 alloy during compression at elevated temperatures was investigated by compression on Gleeble 1500 dynamic materials test machine. The microstructures of the alloy were analysed with optical microscope and transmitted electron miroscope. The results show that the alloy only dynamic recovery occurred when the test temperature and strain rate of interest were 300-450 ℃ and 0.01-1 s-1; and the dynamic recrystallization was represented when the test temperature and strain rate of interest were 350-450 ℃ and 10 s-1. The machanisms of dynamic recrystallization were continuous dynamic recrystallization and geometric dynamic recrystallization.

Key words: 2519 aluminum alloy; hot compression;microstructure; dynamic recrystallization

2519铝合金具有优良的力学性能、抗弹性能、焊接性能及抗应力腐蚀性能,主要用于飞机蒙皮、火箭、舰船等的结构件和两栖装甲突击车、空投空降车等的装甲材料[1-3]。目前,美国已将该合金用作先进的两栖突击车(AAAV)的装甲材料[4]。合金元素Cu,Y,Mn和Zr对2519合金的影响机理研究已有报道[5];文献[6-7]对2519铝合金的焊接性能及抗应力腐蚀性能进行了探讨。流变应力是表征金属与合金塑性变形性能的一个最基本量,在实际塑性变形过程中,合金的流变应力值决定变形时所需施加的载荷大小和所需消耗能量多少,研究合金的热变形行为有利于了解合金高温变形的物理本质,为制定和优化加工工艺参数提供依据。而热变形过程中的组织演化对材料的性能有决定性的影响,研究合金动态回复和动态再结晶组织演化对性能的预测和控制至关重要[8]。对2519铝合金热变形行为已有研究[9],而对2519铝合金热加工组织的演化规律的研究未见报道。

本文作者在Gleeble-1500热模拟机上对2519铝合金圆柱试样进行等温压缩的基础上,研究该合金热变形时流变应力特征,并对不同变形条件下合金显微组织的演化规律进行了分析。

1 实验

2519铝合金化学成分(质量分数,%)为:0.10Si,0.15Fe、6.0Cu、0.28Mn、0.19Mg、0.06Ti、0.018Zr、0.05V,余Al。其制备工艺流程为:采用Al-Cu、Al-Mn、Al-Ti、Al-V和Al-Zr等中间合金及纯Mg、纯Al配制合金,铁模浇铸d 16 mm×200 mm棒材若干,将棒材进行510 ℃,20 h均匀化退火。加工出尺寸为d 10 mm×15 mm,两端带有深0.2 mm凹槽的样品[10]。

将加工好的试样在Gleeble 1500 热模拟机上进行等温压缩实验,压缩温度为300~450 ℃,应变速率为0.01~10 s-1,总压缩应变量为0.7(真应变),热模拟实验的升温速率为2 ℃/s,保温时间为3 min。压缩前圆柱试样两端的凹槽内填充75%石墨+20%机油+5%硝酸三甲苯脂,以减少摩擦对应力状态的影响。由Gleeble-1500热模拟机的计算机自动采集应力、应变、压力、位移、温度及时间等数据,绘制真应力—真应变曲线,压缩后的样品迅速水冷到室温以热保留热变形时的组织,用POLYVAR-MET光学金相显微镜观察合金压缩变形后的金相组织,透射显微分析在TecnaiG220型透射电镜下进行,样品先用机械方法减薄至0.1 mm,然后在MIT-Ⅱ型双喷电解仪上用30%HNO3+70%CH3OH(体积比)溶液双喷减薄,采用液氮冷却,双喷温度为-25 ℃,电压为10~20 V,电流为80~100 mA。

2 实验结果

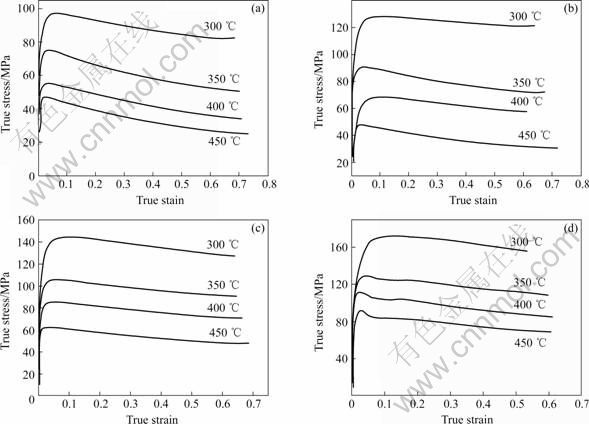

图1所示为2519铝合金在高温等温压缩变形时实测的真应力—应变曲线。从图1可以看出,在300~450 ℃和0.01~10 s-1的变形条件范围内均存在较明显的稳态流变特征,即在一定的温度和应变速率下,当真应变超过一定值时,真应力并不随真应变的继续增大而发生明显变化,呈现出稳态流变的特征。在同一应变速率下,随变形温度的升高,真应力水平明显下降;在同一变形温度下,随着应变速率增加,真应力水平升高,这说明合金在该实验条件下具有正的应变速率敏感性;随着变形温度的降低和应变速率的增大,合金进入稳态流变阶段时所对应的真应力值逐渐增大,因而,合金进入稳态变形愈困难;当应变速率达10 s-1,当变形温度大于300 ℃后,应力—应变曲线上均出现一个波浪峰,并随温度的升高这种波浪峰愈明显,具有动态再结晶特征,这表明2519铝合金在较高应变速率、较高温度时下发生了局部动态再结晶。

图1 2519铝合金热压缩变形真应力—真应变曲线

Fig.1 True stress—true strain curves of 2519 aluminum alloy by hot compression: (a) 0.01 s-1; (b) 0.1 s-1; (c) 1 s-1; (d) 10 s-1

2.2.1 光学金相组织分析

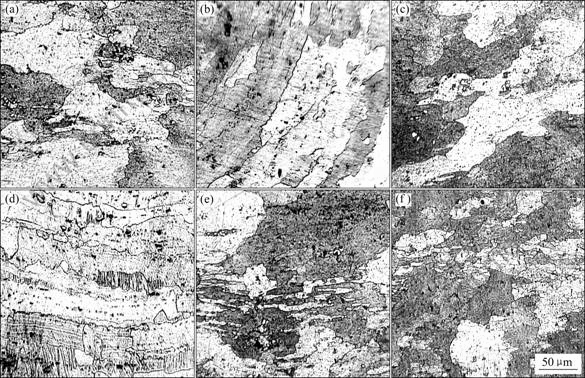

不同变形条件下合金的光学金相显微组织如图2所示。由图2可见,当应变速率为0.01 s-1和1.0 s-1、变形温度为450 ℃及应变速率为10 s-1、变形温度为300 ℃时,热压缩后合金组织主要为热压缩时保留的变形组织(图2(a)~(c)),表明合金仅发生了动态回复;在变形速率为10 s-1的条件下,当变形温度为350 ℃时,合金的组织中出现锯齿状晶界,并在晶界上观察到部分细小的再结晶晶粒,表明合金已发生了几何动态再结晶(图2(d))。当变形温度升到400 ℃时,合金的再结晶晶粒数量增多(图2(e)),继续提高变形温度合金再结晶程度进一步提高(图2(f))。

图2 不同变形条件下合金的光学显微组织

Fig.2 Optical microstructures of specimens after compressed under different conditions: (a) 450 ℃, 0.01 s-1; (b) 450 ℃, 1.0 s-1; (c) 300 ℃, 10 s-1; (d) 350 ℃, 10 s-1; (e) 400 ℃, 10 s-1; (f) 450 ℃, 10 s-1

2.2.1 透射电子显微组织分析

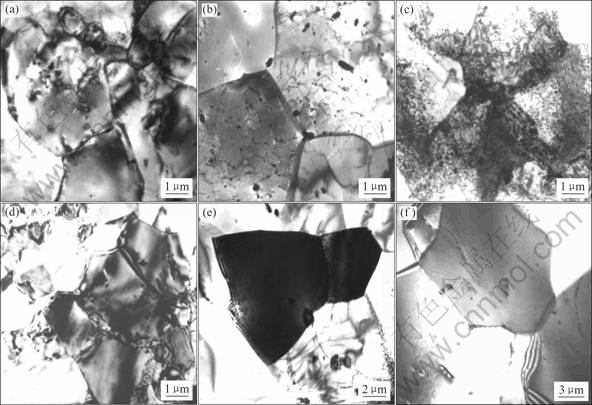

合金在不同变形条件下的透射电子显微组织如图3所示 。当变形温度为450 ℃、变形速率小于1.0 s-1时,合金的组织主要由亚晶组成(图3 (a),3(b))。说明在此条件下合金仅发生了动态回复;当变形温度为300 ℃、应变速率为10 s-1时,合金的组织中存在大量的位错缠结(图3(c)),350 ℃变形时,亚晶合并形成尺寸更大的亚晶,亚晶内的位错密度降低(图3(d))。当变形温度高于400 ℃时,合金组织中晶界平直,清晰,晶内的位错密度进一步降低。合金发生了局部动态再结晶(图3(e)、(f))。

图3 不同变形条件下合金的透射电子显微组织

Fig.3 TEM microstructures of specimens after compressed under different conditions: (a) 450 ℃, 0.01 s-1; (b) 450 ℃, 1.0 s-1; (c) 300 ℃, 10 s-1; (d) 350 ℃, 10 s-1; (e) 400 ℃, 10 s-1; (f) 450 ℃, 10 s-1

3 讨论

3.1 应力—应变曲线特征分析

从图1可以看出,随应变速率增大,在同一应变量下所需的变形时间缩短,位错产生,运动的数目增大,位错运动的速度增大,位错间的相互交割的几率增多,从而提高了变形时的临界切应力,因此,只有在更高温度下才能提供足够大的软化速度以平衡因速度增大而引起的硬化速率增大。

当应变速率继续增大为10 s-1,变形温度大于350 ℃时,2519铝合金发生了动态再结晶,这种情况对于高层错能的铝来说是不易产生的,一般认为,金属在应变速率较低时,因发生动态再结晶导致应力—应变曲线出现波浪峰现象。但在本实验条件下并未发生,说明在实验温度范围内,低应变速率条件下合金在热变形过程中主要发生动态回复,而在高温、高应变速率下出现波浪峰现象,与通常认为铝是典型的动态回复材料不一致[11-13]。由于在高温、高应变速率下进行变形时,变形时间短,位错密度急剧提高,位错运动阻力增大,螺型位错的交滑移和刃型位错的攀移所产生的动态回复受到抑制,位错储能增大,并使位错间相互摩擦加强,内摩擦效应增大,变形局部温度升高,也就提高了变形温度。由于动态再结晶是一个热激活的过程,温度升高将使金属原子热振动的振幅增大,较多的滑移系得以启动,从而使金属吸收较多的变形能,达到发生动态再结晶所需的驱动力,最终导致动态再结晶的发生。

3.2 高温压缩过程中显微组织的演化规律

3.2.1 动态回复

在应变速率小于10 s-1、变形温度为小于450 ℃条件下,2519铝合金只发生动态回复。合金变形时的稳态流变阶段,材料的软化主要由螺型位错的交滑移和刃型位错的攀移提供。当两个以上滑移系开动或温度足够高致使位错能快速攀移时,位错通过多边形化塞积效应可排列成垂直于滑移面的位错墙和其他低能位错组态,形成亚晶粒。在外加应力的作用下,合金中的可动位错可脱离亚晶界,使亚晶界的稳定性降低。同时,应变产生的大量空位的聚集使位错的攀移速率增加,大量位错通过交滑移和攀移又重新进入亚晶界,从而使其发生有限的迁移形成新的亚晶界。外加应力引起的亚晶界的破碎和位错运动引起的亚晶界的重组,使合金中亚晶界发生快速重排。这一位错相互抵消和重排过程通常被称为“重复多边形化”[14]。应变速率降低和变形温度提高,原子热激活能力增强,应变产生的大量空位使攀移迅速进行,位错的相互抵消和重组更加彻底,可动距离也相应增大,重复多边形化更加完善,形成尺寸更大、更为完整的亚晶组织。

3.2.2 动态再结晶

合金在较高变形温度(≥350 ℃)和较高应变速率(10 s-1)条件下压缩变形时,其流变应力在变形初期迅速增大后,随应变量的增加而逐渐降低,变形过程中软化速率大于硬化速率。这种现象与其他材料发生连续动态再结晶时的流变曲线特征类似。从图2(e)和2(f)可见,金属变形后,在拉长晶粒的中间区域形成了晶界不太明显的小晶粒。高温变形时由位错积累和重组形成的亚晶在外加应力和激活能作用下,可通过亚晶合并机制形成尺寸更大、界面更为锋锐的较大角度亚晶(图3(e)),具有相近取向差的亚晶群通过转动可以合并成一个大的亚晶,在转动过程中,小角度界面取向差逐渐减小,大角度界面取向差增大;扭转和非对称界面取向差减小,倾斜和对称界面取向差增大。亚晶合并或转动的结果使得大量亚晶界消失,亚晶发展成更大角度晶粒(图3(f))。这种由位错的积累和重组引起晶界取向角增大,从而形成大角度晶界的过程通常被称为“连续动态再结晶”[10]。

由图2(d)可见,当变形温度350 ℃、变形速率为10 s-1时,原始晶界上出现了锯齿状晶界的特征,这种特征具有“几何动态再结晶”特征[14-15]。在较低应变下,随亚晶形成时,原始晶粒的大角度晶界变成锯齿形。锯齿晶界被确认是由两个大角度晶界和一个小角度晶界形成的三叉点组成的。随晶粒继续变细长,大角度晶界面积变大,最终原始晶粒变细到它们的厚度约等于两个亚晶大小,晶粒两边的锯齿晶界互相接触,导致晶粒被夹断,而形成细小的几乎全由大角度晶界包围的新晶粒。几何动态再结晶一般发生在低应变速率、高温变形条件下,当应变足够大时,特别是在严重不均匀变形的条件下更容易发生。由于本实验变形速率较大(10 s-1),引起不均匀变形的程度增加,是导致几何动态再结晶发生的主要原因。

REFERENCES

[1] HAMILTON B C, SAXENA A. Transient crack growth behavior in aluminum alloys C415-T8 and 2519-T87[J]. Engineering Fracture Mechanics, 1999, 62(1): 1-22.

[2] DEVINCENT S M, DEVLETIAN J H, GEDEON S A. Weld properties of the newly developed 2519-T87 aluminum armor alloy[J]. Welding Journal, 1988, 67(7): 33-43.

[3] KRAMER L S, BLAIR T P, BLOUGH S D. Stress-corrosion cracking susceptibility of various product forms of aluminum alloy 2519[J]. Journal of Materials Engineering and Performance, 2002, 11(6): 645-650.

[4] JAMES J F, LAWRENCE S K, JOSEPH R P. Aluminum alloy 2519 in military vehicles[J]. Advanced Materials and Processes, 2002, 160(9): 43-46.

[5] 李慧中. 2519铝合金的合金化机理与性能研究[D]. 长沙: 中南大学, 2006.

LI Hui-zhong. Investigation of alloying mechanism and properties of 2519 aluminium alloy[D]. Changsha: Central South University, 2006.

[6] 李慧中, 张新明, 陈明安, 周卓平. 2519铝合金焊接接头的组织与性能[J]. 中国有色金属学报, 2004, 14(6): 956-960.

LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, ZHOU Zhuo-ping. Microstructures and properties of welded joint of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(6): 956-960.

[7] 陈险峰, 彭大暑, 张 辉. 热处理制度对2519铝合金板材力学性能和应力腐蚀敏感性的影响[J]. 中国有色金属学报, 2003, 13(4): 934-938.

CHEN Xian-feng, PENG Da-shu, ZHANG hui. Influence of heat treatment on mechanical properties and stress corrosion sensitivity of 2519 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(4): 934-938.

[8] 沈 健, 唐京辉, 谢水生. Al-Zn-Mg合金的热变形组织演化[J]. 金属学报, 2000, 36(10): 1033-1036.

SHEN Jian, TANG Jing-hua, XIE Shui-sheng. Microstructure evolution of Al-Zn-Mg alloy during hot deformation[J]. Acta Matallurgica Sinica, 2000, 36(10): 1033-1036.

[9] 李慧中, 张新明, 陈明安. 2519铝合金热变形流变行为[J]. 中国有色金属学报, 2005, 14(4): 621-625.

LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, et al. Hot deformation behavior of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Matals, 2005, 14(4): 621-625.

[10] 傅高升, 陈文哲, 钱匡武. 压力罐用铝材高温压缩变形的流变曲线特征[J]. 中国有色金属学报, 2002, 12(S): 140-145.

FU Gao-sheng, CHEN Wen-zhe, QIAN Kuang-wu. Characteristics flow stress-strain curves of aluminum sheet used for pressure can during compression at elevated temperature[J]. The Chinese Journal of Noferrous Matals, 2002, 12(S): 140-145.

[11] 毛卫民, 赵新兵. 金属的再结晶与晶粒长大[M]. 北京:冶金工业出版社, 1994.

MAO Wei-min, ZHAO Xin-bing. Recrystallization and grain growth of metals[M]. Beijing: Metallurgical Industry Press, 1994.

[12] RAVICHANDRAN N, PRASAD Y V R K. Dynamic recrystallization during hot deformation of aluminium:A study using processing maps[J]. Metall Trans, 1991, 22A(10): 2339-2348.

[13] OLLA P, VIRDIS P F. High temperature deformation of a commmercial aluminum alloy[J]. Metall Trans, 1987, 18A(2): 293-301.

[14] HUMPHRYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Pergamon Press, 1955, 363-483.

[15] 沈 健. AA7005铝合金的热加工变形特性[J]. 中国有色金属学报, 2001, 11(4): 593-597.

SHEN Jian. Hot deformation behaviors of AA7005 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(4): 593-597.

基金项目:国家重点基础研究发展规划资助项目(2005CB623706)

收稿日期:2007-05-25;修订日期:2007-09-18

通讯作者:李慧中,博士;电话:0731-8877949; E-mail: lhz606@mail.csu.edu.cn

(编辑 陈爱华)